Изобретение относится к производству топливных брикетов для коммунально-бытовых и промышленных нужд.

Известен способ получения топливных брикетов из бурых углей влагой до 20% и механической прочностью при испытании в барабане не менее 83%.

Недостатками получения брикетов из бурых углей по этому способу являются их низкая механическая прочность при истирании (83 %), что приводит к большим потерям топлива при складировании, перегрузках, транспортировке и невысокая теплота сгорания таких брикетов п.о сравнению с брикетами из каменных углей.

Известен также способ получения топливных брикетов, близкий по сущности с заявляемым изобретением. Согласно этому способу брикеты получают из каменного и бурового углей и битума. Известно, что оптимальный состав такой смеси для брикети- рования следующий: буроугольная сушенка 50% (по массе), сушенка каменного угля -. 47% и нефтебитум (марки БН-Ш) - 3%. Однако прочность таких брикетов не превышает 90% при истирании, кроме того, они подвержены слипанию из-за наличия в них составляющей битума. Для осуществления этого способа требуется создание приемных и перекачивающих устройств с обогревом для нефтебитума, что приводит к дополнительным затратам энергии и влечет уменьшение экономичности известного способа. Кроме того, нефтебитум является дефицитным и дорогостоящим материалом.

Цель изобретения - повышение прочности и теплоты сгорания брикетов за счет получения однородной влажности сушенки путем-совместной подготовки к брикетиро- ванию и сушки смеси из бурового угля и торфа и использования каменноугольного отсева.

Способ получения топливных брикетов осуществляется следующим образом. Торф

«тэД

х4

О

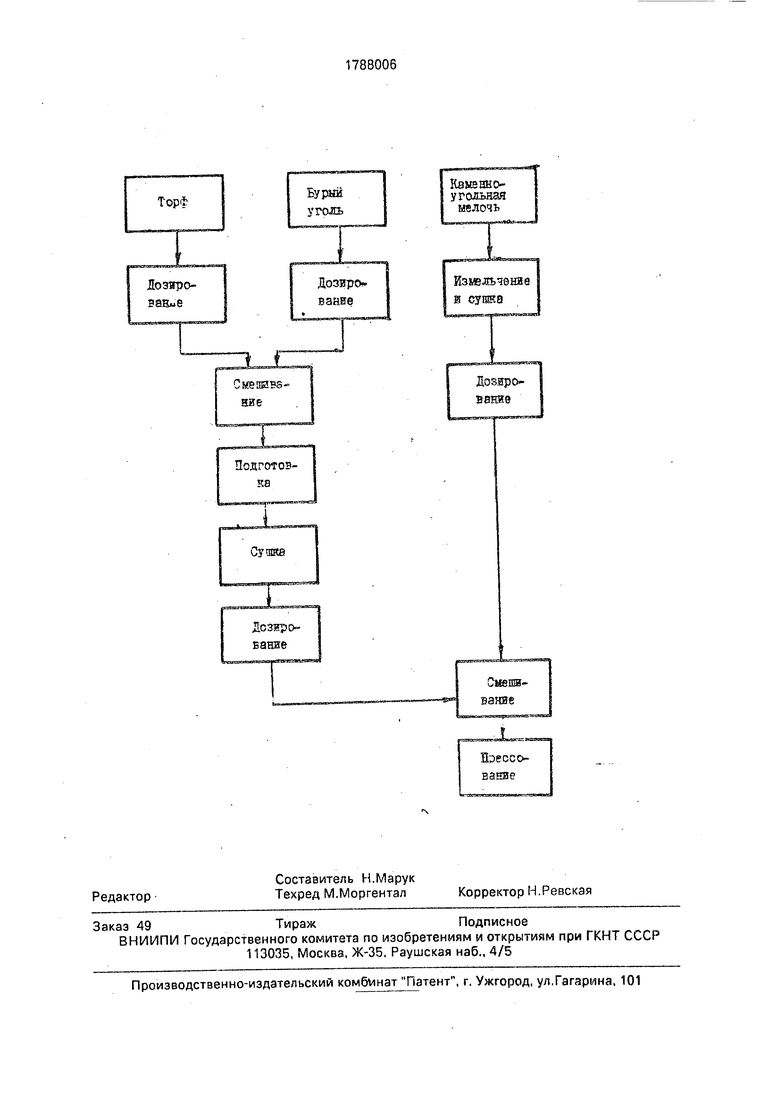

и бурый уголь дозируют в необходимых соотношениях, смешивают, затем подготавли- вают буроугольноторфяную смесь (грохочение и дробление) сушат ее и подают на смешивание с каменноугольной сушен- кой в необходимых соотношениях. Каменный уголь (отсев) измельчают и сушат, дозируют и подают на смешивание с буроу- гольноторфяной сушенкой. Полученную трехкомпонентную композицию торфа, ка- менного и бурого угля прессуют на брикетных штемпельных прессах.

Принципиальная схема осуществления способа получения топливных брикетов приведена на чертеже.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ получения топливных брикетов отличается от известного, по которому каменный уголь смешивают со связующим - нефтебитумом, без которого невозможно брикетирование каменного угля по известному способу, и после этого смешивают с подсушенным бурым углем и прессуют, тем, что каменноугольную мелочь (отсев камен- ных углей) готовят к брикетированию отдельно, а торф и бурый уголь - совместно, после чего их смешивают и полученную трехкомпонентную смесь прессуют. Таким образом, заявляемое техническое решение соответствует критерию новизна.

Замена дефицитного связующего - нефтебитума, без которого не происходит образование брикета по базовому способу, на подготовленную буроугольноторфяную смесь, повышает прочность брикетов, исключает липкость готовой продукции, а совместная подготовка близких по своим физико-техническим свойствам торфа и бурового угля позволяет по предлагаемому способу получить однородную по влаге су- шенку, что приводит к повышению прочности брикетов. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию существенные отли- чия.

Изобретение осуществляется следующим образом.

Исходный торф влагой 50-55% и бурый угол влагой 50-55% дозируют в необходи- мых соотношениях, затем смешивают в смесителе. Дозирование и смешивание торфа и бурого угля может осуществляться также на открытых площадках в штабелях при их отгрузке и отправке на брикетный завод. Смесь торфа и бурого угля подготавливают к сушке и брикетированию путем измельчения в дробилках или мельницах и грохочения. Подготовленную буроугольноторфяную смесь сушат в сушилках до влаги не более 20%, затем смешивают в заданных соотношениях с подготовленной камен- ноугольной сушенкой, а полученную трехкомпонентную смесь прессуют на брикетных штемпельных прессах. Совместная подготовка и сушка торфа и бурого угля позволяет получить более однородную по влаге сушенку, что приводит ,к увеличению прочности брикетов, а использование каменного угля; позволяет увеличите их теплоту сгорания. «

Пример. Торф, бурый уголь и каменноугольную мелочь доставляют на брикетный завод и разгружают в бункерной сырья в отдельные бункера, снабженные дозаторами. Торф и бурый уголь дозаторами в заданных соотношениях подают на конвейер сырья и далее - в смеситель.,: где их перемешивают. Полученную смесь.подают на сепарирование (валково-дисжовый, барабанный и другие грохоты),,где происходит ее разделение на фракции. Мелкую фракцию (0-6 мм) подают на сушку, а крупную измельчают в дробилках или мельницах и также подают в сушилку. Отсев (недробимые включения, древесина и другие материалы) удаляют в отвал. Подготовленную буроугольноторфяную смесь сушат в сушилках (паротрубча- тых, пневмопароводяных, с кипящим слоем и др.) до влаги.не более 20% и подают на смешивание с каменноугольной сушенкой в необходимых соотношениях. Каменноугольную мелочь из бункерной сырья дозируют и отдельным конвейером подают в шахтно-мельничную сушилку с сепарэци- онной шахтой, где уголь сушат до влаги 5- 8% и измельчают в мельнице до размеров частиц 0-3 мм. Затем каменноугольную сушенку дозатором подают на смешивание буроугольноторфяной сушенкой. Из смесителя трехкомпонентная смесь подается на бри-кетирование в брикетные штемпельные пресса Б 90 32-,

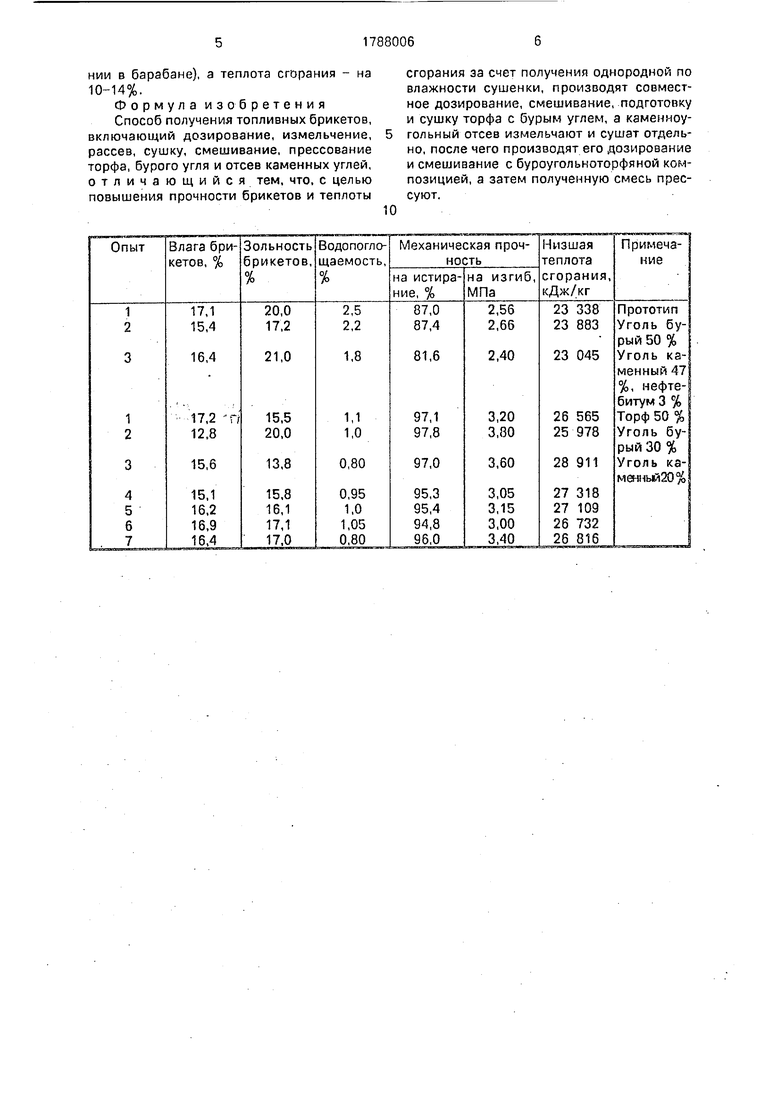

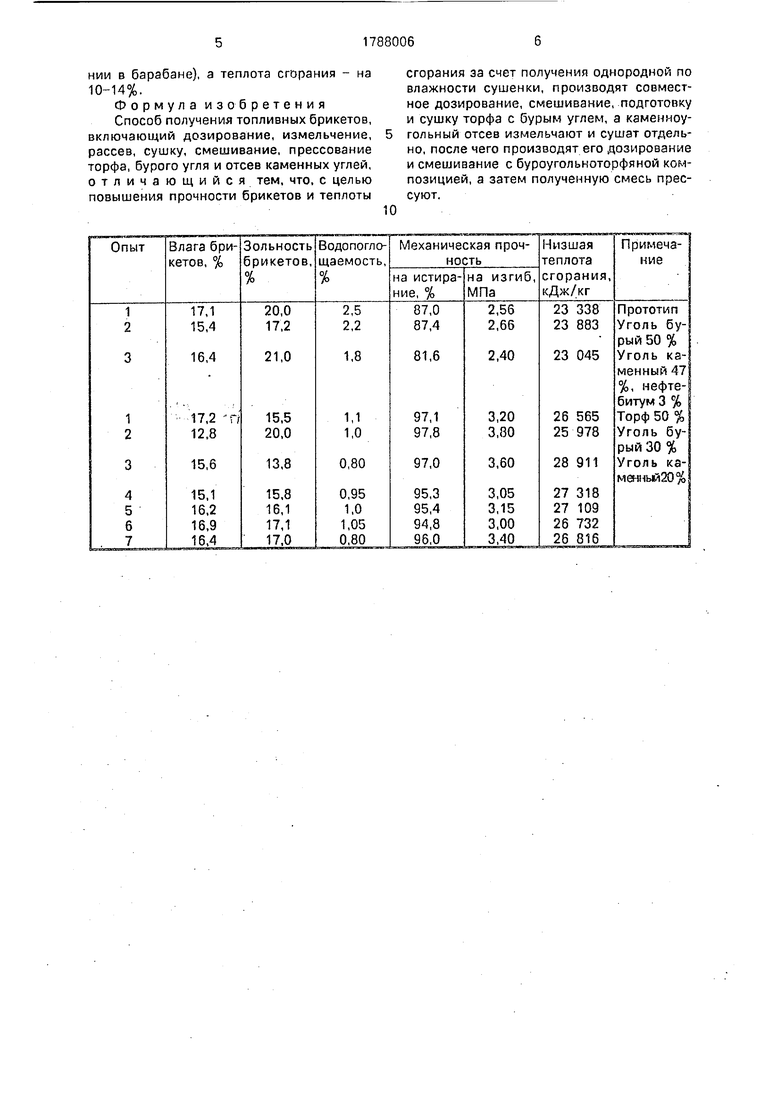

В таблице приведены результаты опытов.

Для исследования использовался торф влагой 48-53%. степенью разложения R 30%, насыпной плотностью 320-390 кг/м3, уголь каменный марки ГСШ крупностью 0- 13 мм, Донецкого бассейна и бурый уголь Бабаевского месторождения, Башкирской АССР влагой 52-58%, насыпной плотностью 680-740 кг/м . Давление прессования 120 МПа.

Анализ результатов опытов, приведенных в таблице, показывает, что прочность полученных трехкомпонентных брикетов по заявленному способу, в отличие от прототипа, увеличивается на 10-15% (при испытании в барабане), а теплота сгорания - на 10-14%.

Формула изобретения Способ получения топливных брикетов, включающий дозирование, измельчение, рассев, сушку, смешивание, прессование торфа, бурого угля и отсев каменных углей, отличающийся тем, что, с целью повышения прочности брикетов и теплоты

сгорания за счет получения однородной по влажности сушенки, производят совместное дозирование, смешивание, подготовку и сушку торфа с бурым углем, а каменноугольный отсев измельчают и сушат отдельно, после чего производят его дозироаание и смешивание с буроугольноторфяной композицией, а затем полученную смесь прессуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топливных брикетов | 1990 |

|

SU1770348A1 |

| Способ получения топливных брикетов | 1988 |

|

SU1544789A1 |

| Способ получения топливных брикетов | 1989 |

|

SU1677056A1 |

| Способ получения топливных брикетов | 1987 |

|

SU1571057A1 |

| Способ получения торфоугольных брикетов | 1988 |

|

SU1606524A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2165956C2 |

| Способ получения топливных брикетов | 1990 |

|

SU1756330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2002 |

|

RU2227803C1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

Сущность изобретения: производят совместное дозирование, смешивание, подготовку и сушку торфа с бурым углем, а каменноугольную мелочь (отсев) измельчают и сушат отдельно, после чего производят дозирование каменноугольной сушенки и ее смешивание с буроугольноторфяной су- шенкой, а затем полученную композицию прессуют. 1 табл., 1 ил.

| Брикеты из бурых Башкирских углей | |||

| Приспособление для зажима и подачи к круглой пиле кокосовых орехов | 1927 |

|

SU8584A1 |

| Благов И.С | |||

| и др | |||

| Получение бытовых топливных брикетов и кошэбрикетов из смеси бурых и каменных углей | |||

| Химия твердого топлива | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-15—Публикация

1990-09-13—Подача