Настоящее изобретение относится к холодному композиционному способу получения стержнеобразного полуфабриката, предназначенного для изготовления сверхпроводников, в частности, из сплава ниобия-титана (далее обозначаемого как «NbTi»).

Изобретение также относится к сверхпроводникам, полученным из такого стержнеобразного полуфабриката.

В настоящее время сверхпроводники, в частности из NbTi, получают из сборной конструкции, содержащей медную заготовку в форме чаши, в которую упорядоченным образом вставлены концы прутков, имеющих жилу из сверхпроводящего материала, образованную одной или множеством проволок из NbTi, и оболочку из меди (и/или другого благородного металла). Эти прутки являются короткими (не более примерно 800 мм в длину) и шестиугольными в поперечном сечении, чтобы они легко вставлялись внутрь медной заготовки. Свободный конец заготовки затем герметично запаивают путем приваривания медной крышки, внутри сформированной таким образом сборной конструкции создают вакуум, и эту конструкцию подвергают обработке посредством одной или более стадий горячей экструзии (при температуре около 500°С) для уменьшения ее размера до прутка диаметром 60-80 мм (более 10 м в длину). В этот момент, возможно после термообработки, стержнеобразный полуфабрикат постепенно подвергают холодному волочению с получением сверхпроводника.

Основным недостатком сверхпроводников, в частности из NbTi, получаемых указанным выше способом, является то, что они имеют довольно низкий критический ток (Jc) по сравнению с потенциальными возможностями этого сплава.

Специалистами Заявителя, однако, было обнаружено, что при исключении любых стадий горячей экструзии из цикла обработки сверхпроводников NbTi более чем на 25% повышается критический ток (Jc) для данного химического состава сверхпроводника и для данных значений альфа (объемного отношения Cu к NbTi в сверхпроводнике).

Поэтому целью настоящего изобретения является создание такого способа изготовления сверхпроводников, в частности из NbTi, который обеспечивает повышение критического тока в сверхпроводнике.

Еще одной целью настоящего изобретения является создание холодного композиционного способа получения стержнеобразного полуфабриката, предназначенного для изготовления сверхпроводников, который является дешевым в реализации и обеспечивает более простую и быструю обработку, гарантируя в то же время высокий стандарт качества.

Согласно настоящему изобретению предлагается способ изготовления сверхпроводников, в частности из NbTi, из моно- или многоволоконных сверхпроводящих прутков, характеризующийся тем, что включает в себя исключительно стадии холодной пластической деформации.

Более конкретно, изобретение также относится к "холодному" композиционному способу, т.е. использующему исключительно операции холодной пластической деформации, для получения стержнеобразного полуфабриката, включающему в себя следующие стадии: формирование круглых в сечении, моно- или многоволоконных сверхпроводящих медных прутков относительно большой длины; сборка указанных прутков вокруг цилиндрической медной сердцевины по существу такой же длины с использованием открывающихся подобно книгам сборочных шаблонов, укрепленных на сборочном столе и скользящих вдоль этого сборочного стола, причем эти шаблоны имеют расположенные по кругу сквозные отверстия для поддержки прутков и центральное сквозное гнездо для поддержки сердцевины; привязывание прутков к внешней боковой поверхности сердцевины; скользящее надевание на один конец сформированной таким образом сборки нескольких металлических поддерживающих колец, опирающихся на сборочный стол, с одновременным соскальзыванием указанных шаблонов с противоположного конца сборки; скользящее надевание медной трубки на сформированную таким образом сборку с одновременным обрезанием связок последовательно по оси и соскальзыванием указанных поддерживающих колец; осуществление нескольких операций волочения в отношении полученной сборной конструкции для постепенного уменьшения ее поперечного сечения и увеличения длины этой сборной конструкции с получением стержнеобразного полуфабриката нужных размеров, из которого, после термообработки в солевой ванне, холодным волочением получают сверхпроводник.

При исключении любой горячей экструзии сверхпроводник, полученный холодным волочением описанного стержнеобразного полуфабриката, имеет на 25% большие критические токи, чем у сверхпроводников такого же типа, в которых исходный пруток выполнен обычным образом, т.е. собран в форме заготовки, а затем подвергнут сжатию и горячей экструзии.

Более того, описанный композиционный способ начинают со сверхпроводящих прутков круглого сечения, которые легче изготовить и которые уже имеют значительную длину (примерно 5 м), так, что стержнеобразный полуфабрикат (длиной примерно 14 м) получают более быстро и с меньшими затратами.

Наконец, стержнеобразный полуфабрикат, полученный согласно изобретению путем исключительно холодной обработки (т.е. по существу при температуре окружающей среды), может заменять используемые в настоящее время экструдированные прутки-полуфабрикаты в обычных установках волочения, и при этом не требуются никакие изменения производственных систем для изготовления готовых сверхпроводников.

Не ограничивающий вариант воплощения изобретения далее описывается при помощи примера со ссылкой на прилагаемые чертежи, на которых

Фиг.1 показывает блок-схему полного технологического цикла изготовления сверхпроводников с использованием способа по настоящему изобретению;

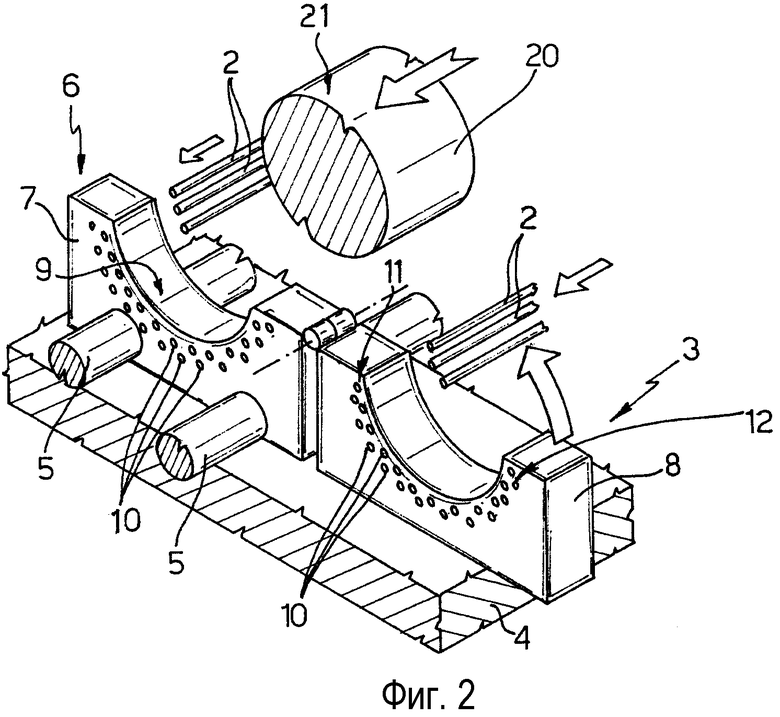

Фиг.2 показывает схематическое изображение в перспективе одной стадии в холодном композиционном способе по настоящему изобретению и части используемого специального оборудования;

Фиг.3 показывает схематическое изображение следующей стадии в способе по Фиг.2 и вид сбоку полученной сборки;

Фиг.4 показывает схематическое изображение следующей стадии в способе по Фиг.2 и остальное использованное специальное оборудование;

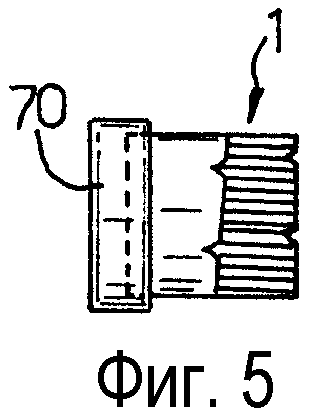

Фиг.5 показывает фрагмент конечной стадии в композиционном способе по изобретению.

Со ссылкой на прилагаемые чертежи цифра 1 (Фиг.5) обозначает в целом стержнеобразный полуфабрикат, который получен холодным композиционным способом в соответствии с одним аспектом изобретения и который может быть использован в способе изготовления сверхпроводников, характеризующемся в соответствии со следующим аспектом настоящего изобретения тем, что любую стадию пластической деформации в этом способе осуществляют исключительно в холодных условиях, т.е. при температуре окружающей среды, как показано на блок-схеме согласно Фиг.1.

Изобретение осуществляют, начиная с прутков 2, сформированных известным образом, каждый из которых содержит жилу, образованную моноволокном или множеством волокон из сверхпроводящего материала, в частности сплава NbTi, и медную оболочку, возможно с барьерным слоем из благородного металла или металлического сплава, расположенным между сверхпроводником и медью. В случае многоволоконных прутков эта жила содержит 121 моноволокно из сверхпроводящего сплава.

Несмотря на то, что здесь и далее конкретно указаны сверхпроводники NbTi и медь, объект настоящего изобретения никоим образом не ограничивается этими материалами, но также распространяется и на использование других материалов, в которых сверхпроводящий материал имеет значения критического тока, также в некоторой степени зависящие от степени деформационного упрочнения материала и в которых медь заменяют другим металлом или металлическим сплавом, обладающим по существу аналогичными характеристиками с точки зрения работы сверхпроводника, полученного согласно изобретению.

Моноволоконные прутки 2 предпочтительно имеют коэффициент альфа (объемное отношение меди к сверхпроводнику) примерно 0,5, а многоволоконные прутки 2 - более высокий коэффициент альфа, который может составлять примерно 2.

В соответствии с известной технологией прутки 2 должны быть собраны внутри медного чехла, и полученную сборную конструкцию подвергают нескольким последовательным стадиям пластической деформации до получения сверхпроводника нужных размеров.

В соответствии с первой отличительной характеристикой настоящего изобретения, в отличие от прутков шестиугольного сечения, прутки 2 имеют круглое поперечное сечение, т.е. примерно 4 мм в диаметре для конечных моноволокон диаметром примерно 50 микрон или множества конечных волокон диаметром 4 микрона или более.

В соответствии с настоящим изобретением прутки 2 собирают внутри медного чехла с использованием композиционного способа получения стержнеобразного полуфабриката, основные стадии которого подробно представлены на Фиг.2, 3 и 4, а остальное схематически представлено на Фиг.1, и который составляет часть указанного способа изготовления сверхпроводника по изобретению, характеризующегося наличием исключительно стадии холодной пластической деформации.

В композиционном способе по изобретению используются прутки 2, имеющие описанные выше характеристики и дополнительно характеризующиеся тем, что они являются относительно длинными (аксиально), например с длиной примерно 5 м, т.е. по меньшей мере в 7-8 раз длиннее обычных сверхпроводящих прутков шестиугольного сечения, используемых в известных способах.

После того как они сформированы, прутки 2 подвергают обычной химической обработке, включающей в себя последовательное погружение в различные обезжиривающие и травильные ванны, и сушке. Однако при работе с такими длинными прутками их обрабатывают в пучках, которые помещают в открытую сбоку вращающуюся корзину с силовым приводом, рассчитанную на поддерживание прутков 2 по всей длине, обрабатывают химически путем погружения вращающейся корзины в ванны и сушат путем помещения всей вращающейся корзины в сушильную печь.

Вращающаяся корзина (не показана в целях упрощения) образована, например, металлической несущей конструкцией, которая подвешена на подъемном устройстве с поддержанием мотора достаточно высоко, чтобы он оставался сухим даже при погружении несущей конструкции в ванны для обработки, и несколькими вращающимися дисками, установленными свободно на металлической несущей конструкции и соединенными под углом друг к другу, при этом каждый поддерживает несколько ориентированных по окружности роликов (например, три на расстоянии 120° друг от друга) для поддержания прутков. При помощи мотора механическая трансмиссия вращает диски и ролики, что дает действительно вращающуюся по отношению к металлической несущей конструкции корзину.

Обработанные прутки 2 затем направляют на сборочный стол 3, схематически показанный на Фиг.2 и 4. Подобным же образом сплошную цилиндрическую медную сердцевину 20 по существу такой же длины, что и прутки 2, также обрабатывают в описанной выше вращающейся корзине, а затем также направляют на сборочный стол 3.

Сборочный стол 3 включает в себя основание, или сам стол 4, с прямыми, например цилиндрическими, направляющими 5, вдоль которых скользят несколько сборочных шаблонов 6 (только один показан на Фиг.2), которые открываются подобно книге. Каждый шаблон 6 включает в себя нижний полуэлемент 7, который входит в зацепление с направляющими 5 и скользит вдоль этих направляющих 5, и верхний полуэлемент 8, расположенный вдоль полуэлемента 7 и развернутый на 180° по отношению к полуэлементу 7, при этом верхний полуэлемент 8 является навешенным либо непосредственно на соответствующий полуэлемент 7, как схематически показано на Фиг.2, либо, что предпочтительнее, на дополнительную направляющую (не показана), которая параллельна направляющим 5 и вдоль которой также скользит полуэлемент 8.

Полуэлементы 7 и 8 имеют форму седла, образовывая таким образом при повороте полуэлемента 8 на 180° на полуэлемент 7 сквозное цилиндрическое гнездо 9, в котором размещают и поддерживают сердцевину 20, таким образом поддерживаемую шаблонами 6 над столом 3, при этом ось симметрии гнезда параллельна направляющим 5. Подобным же образом полуэлементы 7, 8 имеют несколько сквозных отверстий 10, расположенных концентрически по окружности вокруг центрального цилиндрического гнезда 9 (когда полуэлементы 7, 8 собраны один поверх другого с образованием шаблона 6) и имеющих такой диаметр, чтобы вместить прутки 2 по одному в каждом отверстии 10, так что прутки 2 также поддерживаются шаблонами 6 по окружности вокруг сердцевины 20 над столом 3 и параллельно направляющим 5.

Отверстия 10 могут быть размещены в один ряд по окружности вокруг гнезда 9 или, как показано в примере, в два концентрических ряда по окружности, причем радиально внутренний ряд обозначен номером 11, а радиально внешний ряд обозначен номером 12.

Начинают с того, что некоторое число прутков 2 вставляют внутрь отверстий 10 во внешнем ряду 12, при этом шаблоны 6 еще открыты, а полуэлементы 7, 8 расположены бок о бок и перевернуты по отношению друг к другу; затем вставляют остальные прутки 2 в отверстия 10 во внутреннем ряду 11; и, наконец, сердцевину 20 помещают на полуэлементы 7, а полуэлементы 8 (при этом прутки уже вставлены в них) поворачивают в направлении стрелки (Фиг.2) для закрывания и тем самым зажима сердцевины 20 внутри шаблонов 6.

Прутки 2 таким образом поддерживаются упорядоченным образом вокруг сердцевины 20, и в этот момент прутки привязывают к внешней боковой поверхности 21 сердцевины 20 при помощи связок 30 (Фиг.3), например, завязанных вручную и выполненных из медной проволоки. Связки 30 завязывают поочередно, по одной, продвигаясь постепенно вдоль направляющих 5 от одного конца 32 (Фиг.4) к противоположному концу 33 стола 3.

В то же самое время, также начиная с конца 32, несколько колец 34, например из меди, устанавливают на столе 3 так, чтобы они опирались на направляющие 5 и скользили вдоль этих направляющих 5 и чтобы они охватывали сердцевину 20 и прутки 2, при этом прутки 2 контактируют с поверхностью 21. Указанные выше операции, очевидно, осуществляют на некотором расстоянии от каждого шаблона 6, чтобы позволить пруткам 2 прогибаться и контактировать с поверхностью 21. Более конкретно, начиная с первой связки, как только первое кольцо 34 установлено на конце 32, шаблоны 6, все еще находящиеся в закрытом положении, постепенно скользят назад к концу 33 вдоль направляющих 5. Затем устанавливают второе кольцо, которое поэтому принимает на себя от скользящих назад шаблонов 6 поддержку сердцевины 20 и прутков 2, привязанных к сердцевине 20 связками 30, в то время как первое кольцо 34 скользит далее вдоль направляющих 5, и выполняют дополнительные связки 30.

По завершении указанных выше стадий получают сборку 40, поддерживаемую на столе 3 кольцами 34 и образованную прутками 2, собранными по окружности вокруг сердцевины 20 и удерживаемыми связками 30, в то время как шаблоны 6 к этому времени все высвобождены и сдвинуты к концу 33, где они постепенно соскальзывают с направляющих 5, как только они освобождаются от прутков 2 и сердцевины 20.

Другими словами, осуществляют стадию, на которой кольца 34 скользящим образом надевают на первый конец 41 сборки 40, смежный с концом 32 стола 3, в то время как шаблоны 6 соскальзывают со второго конца 42 сборки 40 (частично показано в отсеченной части на Фиг.3), противоположного первому концу 41 и поэтому смежному с концом 33 стола 3.

В этот момент медную трубку 50 (Фиг.4) скользящим образом надевают на сборку 40, начиная с первого конца 41 сборки 40; и в то же самое время связки 30 постепенно обрезают по мере достижения их трубкой 50, а поддерживающие кольца 34 постепенно соскальзывают со второго конца 42 сборки 40 с получением в результате сборной конструкции, образованной сборкой 40 и медной трубкой 50, в которой прутки 2 удерживаются в положении прилегания к медной сердцевине 20 исключительно медной трубкой 50, установленной концентрично и коаксиально с сердцевиной 20.

Описанные выше стадии осуществляют при помощи двух устройств 52 и 54 (Фиг.4), укрепленных на столе 3 соответственно на концах 32 и 33.

Более конкретно, устройство 52, так называемое "зажимно-роликовое" устройство, укрепленное с возможностью перемещения на конце 32 стола 3 (например, так чтобы его можно было отодвинуть в сторону) и включающее в себя два ролика 55, 56, установленных параллельно с регулируемым расстоянием между центрами. Ролики 55, 56 прижимают друг к другу при помощи сжимающего средства 57, представляющего собой, например, гидравлический или пневматический цилиндр с зажимаемой трубкой 50 между ними, как показано на Фиг.4, и по меньшей мере один из них (ролик 56 в показанном примере) вращают при помощи мотора.

Устройство 54 представляет собой контрголовку, перемещаемую аксиально (например, вдоль направляющих 5) к "зажимно-роликовому" устройству 52 и включающую в себя контрпластину 60 и гидравлический или пневматический цилиндр 61, действующий параллельно направляющим 5.

Во время этой стадии медную трубку 50 скользящим образом надевают на сборку 40 при помощи "зажимно-роликового" устройства 52 на первом конце 41 сборки 40 под действием осевого давления, прилагаемого за счет трения приводимым во вращение роликом 56 к трубке 50; и в то же время сборка 40 удерживается аксиально упирающейся в контрголовку 54 контрпластиной 60, и на этой стадии скользящее продвижение контрголовки 54 вдоль направляющих 5 предотвращают при помощи ограничителей или тормозных элементов, не показанных в целях простоты.

Конечную стадию надевания медной трубки 50 на сборку 40 (т.е. когда трубка 50 почти полностью насажена на сборку 40, как показано на Фиг.4) осуществляют путем остановки роликов 55, 56 для остановки медной трубки 50 и путем продвижения контрголовки 54 аксиально вперед (в показанном примере - передвигая контрпластину 60 вперед посредством цилиндра 61) таким образом, чтобы теперь уже вставлять сборку 40 внутрь трубки 50, а не наоборот.

По мере того как она надевается на сборку 40, трубка 50 входит в соприкосновение с ближайшим к концу 41 кольцом 34 и проталкивает его к концу 42 и до контакта со следующим кольцом 34 и так далее до тех пор, пока все кольца 34 постепенно не выталкиваются к концу 42 по мере постепенного насаживания трубки 50 на сборку 40. Для способствования этой стадии, а также для удерживания сборки 40 вместе после того, как связки 30 уже удалены, кольца 34 в соответствии с изобретением имеют по существу такие же радиальные размеры (внутренний и внешний диаметр), как и у медной трубки 50.

В этом состоянии образованную трубкой 50 и сборкой 40 сборную конструкцию удаляют со стола 3 и, в соответствии с изобретением, подвергают нескольким операциям холодного волочения для постепенного уменьшения ее поперечного сечения и для увеличения ее длины с получением в результате стержнеобразного полуфабриката 1 требуемых размеров.

В соответствии со следующим аспектом изобретения, после того как он подвергнут холодному волочению, стержнеобразный полуфабрикат 1 подвергают термообработке в солевой ванне, но сначала его по существу герметично (непроницаемо) для текучей среды закрывают с обоих концов крышками 70 (только одна из них показана на Фиг.5).

Крышки 70 имеют такую чашевидную форму, чтобы плотно садиться на противоположные концы стержнеобразного полуфабриката 1, и выполнены из материала с более низким коэффициентом теплового расширения, чем у меди, например из железа, так что они являются самоуплотняющимися. При нагревании в процессе термообработки железо фактически расширяется меньше, чем медь, что приводит к абсолютной герметичности, обеспечиваемой прессовой посадкой крышек 70 на стержнеобразный полуфабрикат 1.

Более конкретно, образованную сборкой 40 и медной трубкой 50 сборную конструкцию подвергают первой стадии волочения для достижения относительно небольшого уменьшения в сечении в пределах от 4% до 9% и таким образом соединяют медную сердцевину 20, медную трубку 50 и прутки 2 механически друг с другом в одно целое; а затем осуществляют последовательные стадии волочения, каждая из которых приводит к постоянному уменьшению в сечении, до тех пор пока не получат требуемые размеры.

Каждую последовательную стадию волочения осуществляют для уменьшения сечения образованной сборкой 40 и медной трубкой 50 сборной конструкции на приблизительно 18-24%.

Перед волочением противоположные концы образованной сборкой 40 и медной трубкой 50 сборной конструкции можно воздухонепроницаемо герметизировать, например при помощи съемных уплотнений из полиамида или полиэтилена, для защиты элементов конструкции от окисления. Однако в отличие от традиционных сборных конструкций вакуум уже не требуется, т.к. в процессе волочения воздух, находящийся внутри трубки 50 или между сердцевиной 20 и прутками 2, может выходить через концы трубки 50, поскольку на этой стадии уплотнения разрушают или удаляют. В любом случае на первой стадии волочения трубка 50, как было обнаружено, претерпевает большее увеличение в длину, чем сердцевина 20 и прутки 2, образуя таким образом "компенсирующие" камеры для приема воздуха по мере его выхода из элементов конструкции.

По завершении описанных стадий получают стержнеобразный полуфабрикат 1 длиной 10-14 м и диаметром 60-80 мм, который после термообработки в солевой ванне можно подвергать обычному циклу холодной обработки с последовательными операциями волочения с получением сверхпроводников требуемых размеров.

Вместе с тем, такой сверхпроводник отличается относительно высоким критическим током (Jc), обычно по меньшей мере на 20% большим, чем у сверхпроводников того же сечения и химического состава, но сформированных из экструдированных в горячем состоянии полуфабрикатов.

При использовании описанного композиционного способа продукты (стержнеобразные полуфабрикаты 1) имеют примерно на 30% большее значение "n" показателя качества по сравнению с экструдированными заготовками и постоянные в осевом направлении значения альфа, т.е. не имеют примерно 20%-ных отклонений на концах, типичных для экструдированных прутков-полуфабрикатов, таким образом исключая производственный брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

| МЕТАЛЛИЧЕСКАЯ СБОРКА, ЗАГОТОВКА ДЛЯ СВЕРХПРОВОДНИКА, СВЕРХПРОВОДНИК И СПОСОБ, ПРИГОДНЫЙ ДЛЯ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА | 2009 |

|

RU2507636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ NbSn СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2013 |

|

RU2546136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕЙ ЖИЛЫ | 1990 |

|

RU2031463C1 |

| МНОГОКРАТНО СТАБИЛИЗИРОВАННЫЙ КОМПОЗИТНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СОДЕРЖАЩИЙ NbTi | 2008 |

|

RU2464659C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СВЕРХПРОВОДНИКА | 2000 |

|

RU2207641C2 |

| СПОСОБ ПОЛУЧЕНИЯ NbSn СВЕРХПРОВОДНИКА МЕТОДОМ ВНУТРЕННЕГО ИСТОЧНИКА ОЛОВА | 2013 |

|

RU2547814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО СВЕРХПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ДИБОРИДА МАГНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2647483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СТАБИЛИЗИРОВАННОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1994 |

|

RU2061974C1 |

Изобретение относится к области электротехники, в частности к изготовлению сверхпроводников из сплава NbTi из стержнеобразного полуфабриката путем холодной пластической деформации. Техническим результатом изобретения является улучшение эксплуатационных характеристик сверхпроводящих кабелей. Комбинированный способ получения полуфабриката в форме стержня путем холодной пластической деформации включает формирование круглых в сечении, одно- или многоволоконных сверхпроводящих медных стержней относительно большой длины, сборку указанных стержней вокруг цилиндрической медной сердцевины с использованием сборочных шаблонов, имеющих форму открытой книги и подогнанных и скользящих вдоль сборочного стола. При этом шаблоны имеют расположенные по кругу сквозные отверстия для поддержки стержней и центральное сквозное гнездо для поддержки сердцевины. С обоих концов на сформированную сборку надевают поддерживающие металлические кольца для скользящего надевания медной трубки на сформированную таким образом сборку и осуществляют несколько стадии холодного волочения полученной сборной конструкции с получением стержнеобразного полуфабриката требуемого размера. 2 н. и 11 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО СВЕРХПРОВОДЯЩЕГО КАБЕЛЯ | 1991 |

|

RU2101792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО СВЕРХПРОВОДЯЩЕГО КАБЕЛЯ | 1991 |

|

RU2101792C1 |

| JP 2001283660 А, 12.10.2001 | |||

| US 5873158 А, 23.02.1999. | |||

Авторы

Даты

2008-04-20—Публикация

2003-10-22—Подача