ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к металлической сборке, составляющей (заготовка) для сверхпроводника, причем металлическая сборка содержит, по меньшей мере, проводниковый элемент и, по меньшей мере, один легирующий элемент для легирования проводникового элемента. Способ также относится к сверхпроводнику и способу получения сверхпроводника.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Низкотемпературные сверхпроводники, работающие, как правило, при температуре, составляющей 4,2 К, используют для получения магнитных полей высокой напряженности в различных магнитных применениях, например, аппаратах отображения магнитного резонанса и ядерного магнитного резонанса, ускорителях частиц и так далее. Один пример низкотемпературных сверхпроводников содержит ниобий, образующий сплав с титаном. Другой предпочтительный тип содержит Nb3Sn, возможно, дополнительно легируемый небольшими количествами тантала или титана. Нормально, сверхпроводник образуют из множества нитей, имеющих диаметры в диапазоне до десяти микрон, которые внедряют в металл, например медь. Окружающий металл механически и электрически стабилизирует сверхпроводящие нити.

Одной проблемой, например, с Nb3Sn в качестве сверхпроводящего материала, является то, что этот сплав является очень хрупким, затрудняя профилирование материала до требуемого размера нити. Аналогичным образом, введение небольших количеств легирующих элементов титана или тантала в ниобиевый сплав, также упрочняет ниобиевый сплав, так что нити являются трудными для формования (образования). По этой причине в производстве сверхпроводников на основе Nb3Sn сначала формировали металлическую сборку требуемого размера и формы, например проволоку с внедренными нитями, а затем вводили олово или другие легирующие элементы в ниобиевые нити с помощью диффузионного отжига. Форма сверхпроводника должна быть установлена до диффузионного отжига, после которого форма не может быть больше изменена вследствие его хрупкости.

Один способ получения сверхпроводника на основе Nb3Sn предусматривает введение прутка из сплава NbTi внутрь чисто ниобиевого прутка, расположенного внутри металлической матрицы CuSn. Как ниобий, так и NbTi являются мягкими материалами и могут без труда подвергаться механической обработке. Эту компоновку экструдируют, формуют в конечную требуемую конфигурацию и, наконец, нагревают так, чтобы олово и титан диффундировали в ниобиевые нити для образования сверхпроводящего материала, то есть, соединения NbsSn, легированного титаном. Одним недостатком этого способа является то, что он является дорогим и трудоемким для размещения прутков из сплава NbTi внутри ниобиевых прутков.

В патенте WO 200508170 описано, что при получении сверхпроводников ниобиевые прутки и прутки из сплава NbTi подвергают вытяжке и формованию в виде шестиугольных прутков одного размера. Ниобиевые прутки и прутки из сплава NbTi позиционируют внутри медной матрицы, и прутки из сплава NbTi равномерно разносят в матрице. Вследствие их гексагональной формы ниобиевые прутки и прутки из сплава NbTi могут быть размещены плотно друг к другу. Число ниобиевых прутков сильно превышает число прутков из сплава NbTi, поскольку требуемое содержание титана в конечном сверхпроводящем материале является низким. После этого медную матрицу подвергают вытяжке, и формуют в шестиугольный пруток, и несколько таких шестиугольных прутков компонуют внутри медного цилиндра вокруг оловянной сердечника. Медный цилиндр подвергают вытяжке до конечного продукта формы проволоки, и затем подвергают диффузионной обработке для обеспечения диффузии титана и олова в ниобиевые прутки.

Одной проблемой такого решения является то, что даже если прутки из сплава NbTi равномерно расположены внутри металлической матрицы так, чтобы титан равномерно распределялся в проволоке, возникает небольшое изменение содержания титана, так что сверхпроводник из сплава NbTi становится легированным разными количествами титана в разных местах. Поскольку чувствительность сверхпроводника к изменениям содержания титана велика, это ведет к изменениям в качестве различных сверхпроводящих нитей внутри проволоки и ухудшению рабочих характеристик сверхпроводника.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Объект настоящего изобретения должен содействовать получению высококачественного сверхпроводника.

В соответствии с первым аспектом настоящего изобретения этот объект достигается с помощью металлической сборки, соответствующей пункту 1 формулы изобретения. В соответствии со вторым аспектом этот объект достигается с помощью сверхпроводника, а в соответствии с третьим аспектом настоящего изобретения этот объект достигается с помощью способа, соответствующего пункту 10 формулы изобретения.

Благодаря разрешению металлической сборке содержать, по меньшей мере, так много легирующих элементов, расположенных на внешней стороне проводниковых элементов (которые позднее будут образованы в нити), как число проводниковых элементов, легирующее вещество, содержащееся в легирующем элементе, будет более гомогенно (равномерно) распределяться по всему сверхпроводнику после диффузионной термической обработки, что значительно улучшает качество сверхпроводника. Высокое качество означает, что более высокий критический ток может течь через сверхпроводник, создавая более высокое магнитное поле или, альтернативно, магнит может быть профилирован в более компактной конфигурации. Поскольку легирующие элементы расположены вне проводниковых элементов, сборка элементов является быстрой и точной, что сильно улучшает производительность в производстве сверхпроводника. Новая форма металлической компоновки также предусматривает более низкие затраты на производство.

Металлическая сборка содержит сборку из элементов или металлических элементов для образования заготовки сверхпроводника. Надлежащий сверхпроводник может быть затем образован из металлической сборки посредством диффузионного отжига через термообработку. Металлическая сборка предпочтительно содержит медный кожух в форме полого медного цилиндра, причем элементы расположены внутри медного кожуха. Сборка может также содержать металлическую матрицу, в которой расположены прутки.

Элемент сборки может содержать любой пригодный материал, но элементы предпочтительно являются металлическими элементами, а предпочтительный материал является мягким, так что элементы могут быть просто удлинены. Элементы сформованы в виде прутков или подобных предметов. Проводниковый элемент является элементом, предназначенным для образования сверхпроводящего тела, предпочтительно нити, в конечном сверхпроводнике. Необязательно, чтобы проводниковый элемент составлял сверхпроводник до завершения сверхпроводника. Легирующий элемент может содержать одно или более легирующих веществ, предназначенных для легирования проводникового элемента. Легирующий элемент может также содержать другие вещества, например, подобные вещества, что и проводниковый элемента, или вещества окружающего элемента. Легирующее вещество может мигрировать в проводниковый элемент посредством диффузии во время термической обработки.

Сверхпроводящая нить является нитью, имеющей практически нулевое электрическое сопротивление при низких температурах. Как правило, на известном уровне техники рабочие температуры низкотемпературных сверхпроводников находятся близко к температуре, составляющей 4 К, которая является температурой кипения гелия при давлении 1 атм. Диаметр нитей может составлять от нескольких микрон до нескольких миллиметров или более. Толщина нити предпочтительно меньше десяти микрон, поскольку более тонкая нить облегчает реакцию до завершения в более короткое время во время термической обработки. Тонкие нити также обладают более хорошими характеристиками при переменном токе.

В соответствии с одним вариантом осуществления, по меньшей мере, один легирующий элемент позиционирован рядом с каждым проводниковым элементом, по меньшей мере, для большинства проводниковых элементов. Следовательно, легирующие элементы находятся близко к проводниковым элементам, так что диффузионная длина для легирующего вещества является короткой. Кроме того, количество легирующего вещества, легирующего каждый проводниковый элемент, может более точно контролироваться. Предпочтительно, чтобы, по меньшей мере, два, а более предпочтительно, по меньшей мере, три, а предпочтительнее всего, по меньшей мере, четыре легирующих элемента были позиционированы рядом с каждым проводниковым элементом. Следовательно, каждый проводниковый элемент получит легирующее вещество от нескольких легирующих элементов, что ведет к более однородному (равномерному) легированию и уменьшает риск отказа.

В соответствии с одним вариантом осуществления, по меньшей мере, для большинства проводниковых элементов, по меньшей мере, один легирующий элемент позиционирован на расстоянии от каждого проводникового элемента, которое меньше или равно диаметру проводникового элемента. По меньшей мере, для большинства проводниковых элементов, по меньшей мере, один легирующий элемент предпочтительно позиционирован на расстоянии от каждого проводникового элемента, которое меньше или равно расстоянию до ближайшего соседнего проводникового элемента. По меньшей мере, для большинства проводниковых элементов, по меньшей мере, один легирующий элемент предпочтительно позиционирован в контактном взаимодействии с каждым проводниковым элементом. Следовательно, уменьшается риск того, что проводниковый элемент будет позиционирован в тени другого проводникового элемента относительно его ближайшего легирующего элемента. Иначе может случиться, что во время диффузионной технологической обработки легирующее вещество из легирующего элемента должно двигаться через проводниковый элемент для достижения проводникового элемента за ним.

В соответствии с одним вариантом осуществления в двух разных направлениях от каждого проводникового элемента, по меньшей мере, для большинства проводниковых элементов. Следовательно, каждый проводниковый элемент становится непосредственно легируемым из двух или более разных направлений. Это увеличит гомогенность легирующего вещества внутри проводниковых элементов и может также уменьшить время для достижения легирования и диффузии. Легирующие элементы предпочтительно расположены в противоположных направлениях от проводникового элемента. Это дополнительно увеличит гомогенность легирующего вещества. Легирующий элемент может быть позиционирован рядом с двумя или более проводниковыми элементами, например, между двумя легирующими элементами, так что легирующий элемент является общим (разделяется) между проводниковыми элементами. В таком случае легирующий элемент делает вклад в легирование всех из его окружающих проводниковых элементов.

В одном варианте осуществления, по меньшей мере, три, а предпочтительно, по меньшей мере, четыре легирующих элемента позиционированы рядом с каждым проводниковым элементом и в трех, или предпочтительно четырех разных направлениях каждого проводникового элемента. Следовательно, легирующие элементы полностью окружают проводниковый элемент. Легирующие элементы, предпочтительно позиционируемые рядом с каждым из проводниковых элементов, позиционированы по существу равномерно вокруг проводникового элемента. Следовательно, гомогенность увеличится дополнительно. Одной проблемой, связанной с металлической сборкой, является то, что легирующие элементы могут растрескиваться в некоторых точках вследствие сильного удлинения металлической сборки и элементов, при профилировании металлической сборки в ее конечную форму. Благодаря обеспечению нескольких параллельных легирующих элементов, риск полного отказа в секции металлической сборки уменьшится.

В соответствии с одним вариантом осуществления сборка содержит множество трубчатых элементов, причем каждый содержит 1-7 проводниковых элементов и его или их соседний легирующий элемент или элементы. Благодаря обеспечению таких трубчатых элементов, облегчается компоновка металлической сборки. Поскольку возможно размещение нескольких элементов в металлической сборке в одной технологической операции, укорачивается время для завершения компоновки (металлической сборки). Трубчатые элементы предпочтительно также расположены для удерживания элементов вместе и для гарантии того, что легирующие элементы находятся близко к проводнику. Трубчатые элементы предпочтительно расположены так, чтобы каждый содержал только один проводниковый элемент и его соседний легирующий элемент или элементы, по меньшей мере, для большинства проводниковых элементов. Трубчатые элементы предпочтительно содержат металл высокой проводимости. Трубчатые элементы предпочтительно содержат медь или медный сплав. Таким образом, трубчатые элементы обеспечивают металл высокой проводимости, в который для высокой механической и электрической стабильности внедрены сверхпроводящие нити.

В соответствии с одним вариантом осуществления трубчатые элементы имеют стенку, ограничивающую внутреннюю полость, и, по меньшей мере, большинство легирующих элементов позиционировано между проводниковыми элементами внутри полости и стенкой цилиндра. Следовательно, легирующий элемент обнесен стенкой благодаря трубчатому элементу, так что легирующее вещество стремится диффундировать в проводниковый элемент. В частности, растворимость титана в меди ниже, чем в ниобии, причем титан главным образом диффундирует в ниобиевые нити (в нити ниобия).

В соответствии с одним вариантом осуществления сборка содержит, по меньшей мере, два легирующих элемента, позиционированных на внешней стороне проводникового элемента для каждого проводникового элемента. По меньшей мере, для большинства проводниковых элементов сборка предпочтительно содержит, по меньшей мере, три, а предпочтительно, по меньшей мере, четыре легирующих элемента для каждого проводникового элемента. Благодаря размещению нескольких легирующих элементов для каждого проводникового элемента, равномерность распределения легирующего вещества увеличивается, что в свою очередь увеличивает качество сверхпроводника.

В соответствии с одним вариантом осуществления, по меньшей мере, множество проводниковых элементов и легирующих элементов имеет удлиненную форму с однородным (равномерным) поперечным сечением. Элемент с удлиненной формой и однородным поперечным сечением является простым для образования новых форм. Следовательно, просто дополнительно удлинять проводниковые и легирующие элементы в сверхпроводящие нити и металлическую сборку в сверхпроводящую проволоку. В одном предпочтительном варианте осуществления легирующие элементы и проводниковые элементы профилированы как прутки, предпочтительно с круглыми или шестиугольными поперечными сечениями. В зависимости от того, как сильно прогрессировало производство, прутки могут иметь разные размеры.

Площадь поперечного сечения каждого, по меньшей мере, из большинства легирующих элементов предпочтительно меньше одной пятой площади поперечного сечения каждого, по меньшей мере, из большинства проводниковых элементов. Площадь поперечного сечения легирующих элементов предпочтительно меньше одной десятой площади поперечного сечения проводниковых элементов, а более предпочтительно площадь поперечного сечения легирующих элементов меньше одной сотой площади поперечного сечения проводниковых элементов. Требуемое содержание легирующего вещества, которое в большинстве случаев является очень низким, ограничивает число и размеры легирующих элементов. Благодаря меньшему поперечному сечению легирующих элементов, в металлической сборке может быть расположено большее число легирующих элементов, обеспечивая большую гомогенность. Также представляется возможным располагать легирующие элементы более равномерно по всему объему металлической сборки. В одном варианте осуществления легирующие элементы расположены в зазорах, образованных между соседними проводниковыми элементами, обеспечивая механическую стабильность и плотную упаковку сборки.

В соответствии с одним вариантом осуществления, по меньшей мере, большинство проводниковых элементов содержит ниобий или ниобиевый сплав, например ниобий - тантал (Nb-Ta) или ниобий-цирконий (Nb-Zr). Легирующий элемент предпочтительно содержит легирующее вещество, выбранное из группы, состоящей из титана (Ti), гафния (Hf) или циркония (Zr). По меньшей мере, большинство легирующих элементов содержит титан в качестве легирующего вещества. При легировании титаном получаются сверхпроводники с очень хорошими рабочими характеристиками. Легирующий элемент предпочтительно содержит ниобий-титан (NbTi) с содержанием титана 20-60 масс.%. Легирующий элемент предпочтительно содержит 40-50 масс.% титана, который выпускается на промышленной основе. Таким образом, соотношение между ниобием и титаном составляет приблизительно 1:1, а остаточные примеси находятся в обычном количестве. Сплавы NbTi с этими данными диапазонами титана являются более пластичными и более легко поддаются деформированию до высоких деформаций, чем ниобиевые сплавы с другими содержаниями титана. Следовательно, легирующий элемент, содержащий NbTi, будет просто обрабатываться в требуемую конечную форму. Кроме того, ниобий в легирующем элементе может мигрировать в проводниковый элемент и стать частью проводникового элемента во время диффузии, поскольку растворимость ниобия в меди является низкой.

В соответствии с одним вариантом осуществления, по меньшей мере, большинство легирующих элементов содержит легирующую сердечник, содержащую легирующее вещество, и блокирующий диффузию слой, окружающий легирующую сердечник для блокирования диффузии легирующего вещества по всему объему блокирующего диффузию слоя при температурах ниже требуемой температуры диффузии. Температура диффузии, выше которой диффузия имеет место через блокирующий диффузию слой, предпочтительно находится в диапазоне 500-1000°C. Легирующие вещества, в частности титан, могут диффундировать в окружающий металл, в частности, в медь, при типовых температурах горячей обработки, известных на предшествующем уровне техники. Диффузия и результирующие реакции между медью и титаном могут образовывать твердые интерметаллические частицы на поверхности проводниковых элементов. Такие частицы могут иметь размеры, подобные размеру, что и диаметр требуемых сверхпроводящих нитей, причем нити могут быть разрушены во время этапов обработки металлов до конечных размеров. Таким образом, предпочтительно блокировать диффузию легирующего вещества в окружающем металле для сохранения способности формования металлической сборки. Блокирующий диффузию слой предпочтительно содержит чистый ниобий до содержания, по меньшей мере, 95 масс.%. Блокирующий диффузию слой может быть втулкой, расположенной на внешней стороне легирующей сердечника, покрытием, расположенным на легирующей сердцевине, или слоем с другим содержанием элементов, расположенным вокруг легирующей сердечника.

В соответствии с одним вариантом осуществления, по меньшей мере, большинство проводниковых элементов, каждый содержит сердечник проводника, адаптированную для образования сверхпроводящих нитей, сердечник проводника содержит основной компонент или вещество, составляющее материал конечного сверхпроводника. В одном варианте осуществления сердечник проводника содержит ниобий и возможные примеси. В другом варианте осуществления сердечник проводника является сплавом ниобия и тантала. В другом варианте осуществления сердечник проводника является сплавом ниобия и циркония. По меньшей мере, большинство проводниковых элементов предпочтительно дополнительно содержит несущий элемент, содержащий метал с высокой электрической проводимостью, расположенный вокруг сердечника. Несущий элемент адаптирован для внедрения и стабилизации сверхпроводящей нити в конечный сверхпроводник и для облегчения формования металла проводниковых элементов.

В соответствии с одним вариантом осуществления настоящее изобретение предусматривает получение легирующих и проводниковых элементов путем удлинения заготовки соответствующих материалов в соответствующие легирующие и проводниковые элементы, имеющие по существу однородные поперечные сечения. В одном варианте осуществления настоящее изобретение предусматривает вытяжку заготовок материала в удлиненные легирующие и проводниковые элементы. В другом предпочтительном варианте осуществления настоящее изобретение предусматривает экструдирование заготовок материала в удлиненные легирующие и проводниковые элементы.

В одном варианте осуществления легирующие элементы компонуют в металлическую сборку вместе с проводниковыми элементами. В дополнительном варианте осуществления уже удлиненные легирующие элементы и проводниковые элементы совместно удлиняют на этапе дополнительного удлинения. Следовательно, легирующие элементы удлиняют, по меньшей мере, на один раз удлиняют больше, чем проводниковые элементы, так что легирующие элементы получают меньшую площадь поперечного сечения, чем проводниковые элементы. Следовательно, количество легирующего вещества будет соответствовать требуемому уровню легирования внутри конечной сверхпроводящей нити.

В одном варианте осуществления настоящее изобретение предусматривает отжиг элемента, который должен быть частью металлической сборки после удлинения элемента. Благодаря отжигу элемента какое-либо механическое упрочнение элемента может быть уменьшено, так что будет облегчено дальнейшее формование или удлинение.

В соответствии с одним вариантом осуществления металлическую сборку уплотняют. Металлическую сборку предпочтительно уплотняют перед профилированием металлической сборки в ее конечную требуемую форму. Благодаря уплотнению металлической сборки, любые незаполненные промежутки в металлической сборке сокращаются и удаляются. Следовательно, сборка будет образовывать плотноупакованный сверхпроводник, даже если имеются пустые пространства внутри металлической сборки во время более ранних этапов производства, разрешая гораздо более широкое число разрешаемых конфигураций элементов. Металлическую сборку предпочтительно уплотняют посредством технологической обработки изостатическим прессованием. Металлическую сборку предпочтительно уплотняют способом, выбранным из группы, содержащей горячее изостатическое прессование, холодное изостатическое прессование и теплое изостатическое прессование. Самым предпочтительным способом уплотнения металлической сборки является горячее изостатическое прессование.

Элемент подачи олова, содержащий источник олова, предпочтительно расположен в металлической сборке. Настоящее изобретение также предпочтительно предусматривает уплотнение металлической сборки перед расположением источника олова в металлической сборке. Настоящее изобретение также предпочтительно предусматривает выполнение любых этапов горячей обработки кроме диффузионного отжига, перед компоновкой источника олова в металлической сборке. Таким образом, способ, соответствующий настоящему изобретению, преимущественно предусматривает этапы холодной обработки после компоновки источника олова в металлической сборке. Источник олова предпочтительно вводят на этапе, разрешающем холодную обработку непосредственно до конечного размера перед конечной диффузионной термической обработкой. Олово имеет очень низкую температуру плавления и просто диффундирует. Сплавы олова, создаваемые во время диффузии, являются самыми хрупкими и трудными для формования в требуемую форму. Элемент подачи олова предпочтительно содержит чистое олово. Поскольку олово имеет низкую температуру плавления относительно других металлов, легирующий металл в сплаве с оловом может осаждаться вследствие его более высокой температуры плавления. В другом варианте осуществления подача олова предусматривает олово, легированное низким содержанием, например, меди, разрешающее высокие степени холодной обработки.

В соответствии с одним вариантом осуществления настоящего изобретения сверхпроводник получают диффузионной термической обработкой металлической сборки, соответствующей любому из вариантов осуществления, описанных выше. Диффузионную термическую обработку для образования Nb3Sn предпочтительно выполняют при температуре диффузии в температурном диапазоне 500-1000°C, более предпочтительно в диапазоне 600-800°C, а предпочтительнее всего в диапазоне 620-750°C, в течение 50-400 часов. Вследствие низкой температуры плавления источника олова, предпочтительно поднимать температуру ступенчато в интервалах, например, отжига в температурном диапазоне 200-215°C в течение 30-60 часов, затем при температуре 390-410°C в течение 30-60 часов, и при температуре 550-570°C в течение 30-60 часов с последующей фактической термической обработкой образования Nb3Sn.

В одном варианте осуществления олово из элемента подачи олова диффундирует в ниобиевый проводниковый элемент для образования Nb3Sn сверхпроводящего материала во время этапа диффузии. Кроме того, титан из источника легирования NbTi диффундирует в ниобиевые проводниковые элементы для легирования Nb3Sn титаном. Подобным образом могут быть образованы другие виды сверхпроводников. Причина выполнения диффузионной термической обработки на конечном этапе заключается в том, что Nb3Sn является очень хрупким и трудным для формования в требуемую форму.

КРАТКОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описано на нескольких неограничивающих примерах настоящего изобретения со ссылкой на прилагаемые сопроводительные чертежи.

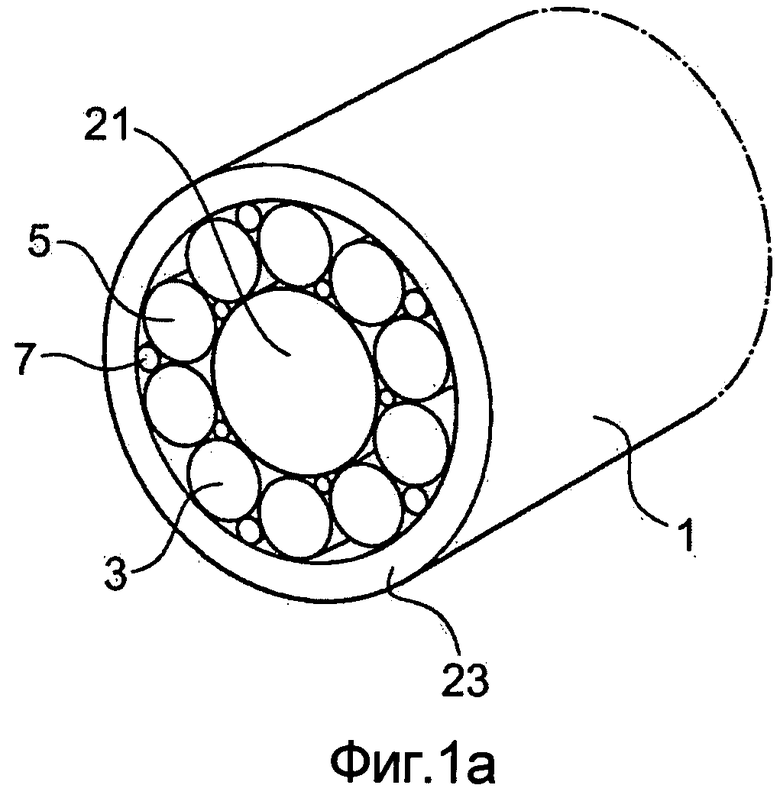

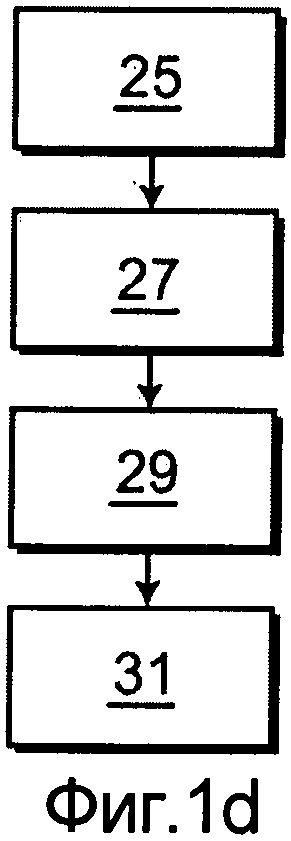

Фиг.1a-d - иллюстрация первого примера металлической сборки и способа получения сверхпроводника, соответствующих настоящему изобретению.

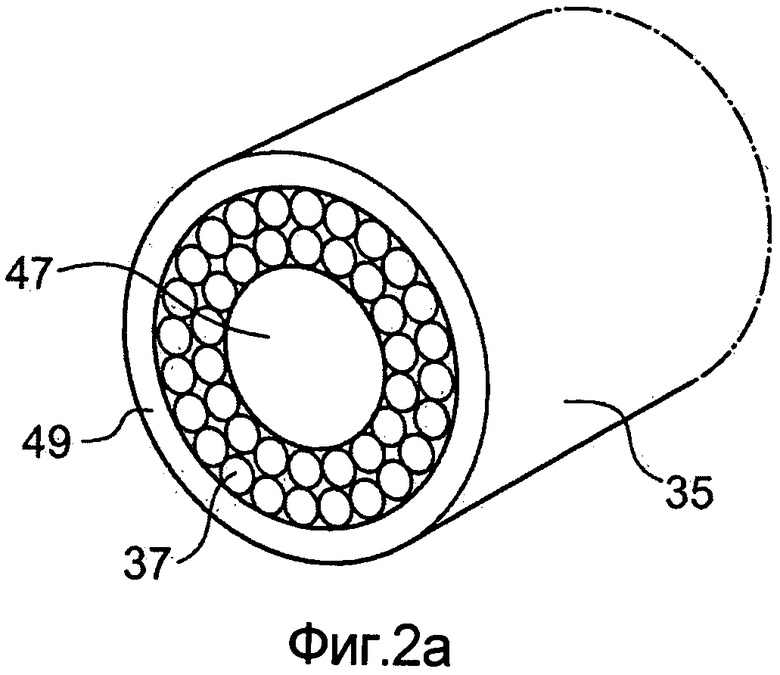

Фиг.2a-d - иллюстрация второго примера металлической сборки и способа получения сверхпроводника, соответствующих настоящему изобретению.

Фиг.3 - иллюстрация примера металлической сборки.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

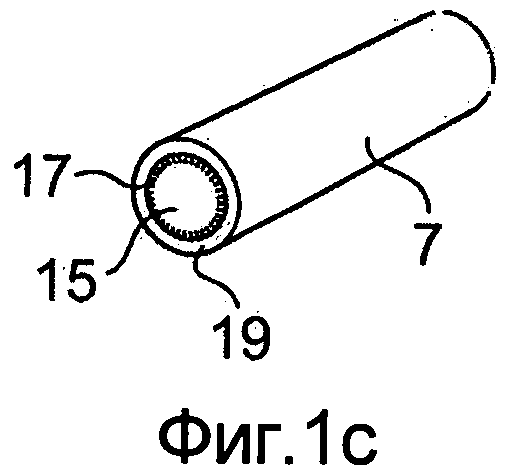

На фиг.1a иллюстрируется один пример металлической сборки 1 элементов 3, составляющей заготовка для сверхпроводника, соответствующего настоящему изобретению. Металлическая сборка 1 содержит множество проводниковых элементов 5, адаптированных для обеспечения сверхпроводящих нитей в конечном сверхпроводнике, и множество легирующих элементов 7, обеспечивающих источник легирования для легирования проводниковых элементов 5. На фиг.1b более детально иллюстрируется один пример проводникового элемента 5, а на фиг.1c иллюстрируется один пример легирующего элемента 7.

В соответствии с настоящим изобретением сборка 1 содержит, по меньшей мере, такое же число легирующих элементов 7, расположенных вне проводниковых элементов 5, что и число проводниковых элементов 5. В этом примере, по меньшей мере, один легирующий элемент 7 позиционирован рядом с каждым проводниковым элементом 5. После диффузионной термической обработки легирующее вещество, содержащееся в легирующих элементах 7, будет, следовательно, более гомогенно распределяться по сверхпроводнику, что значительно улучшает качество сверхпроводника.

Легирующие элементы 7 расположены рядом и тесной близости к проводниковым элементам 5, а в этом примере в контактном взаимодействии с проводниковыми элементами. Следовательно, легирующий элемент рядом с каждым проводниковым элементом находится, по меньшей мере, так близко к проводниковому элементу, как ближайший другой проводниковый элемент. Следовательно, диффузионная длина для легирующего вещества является короткой. Однако проводниковые и легирующие элементы 5, 7 составляют отдельные (раздельные) элементы до завершения этапа диффузии, который описан ниже.

В этом примере, поскольку размер легирующих элементов 7 намного меньше размера проводниковых элементов 5, легирующие элементы расположены в незаполненных промежутках, образованных между проводниковыми элементами 5. В этом примере для простоты показан только один слой проводниковых элементов 5, но на практике может быть использовано любое число слоев проводниковых элементов. Кроме того, вблизи каждого проводникового элемента 5 расположено два легирующих элемента 7. В этом примере каждый легирующий элемент является общим для двух проводниковых элементов 5, а два легирующих элемента 7, позиционированные рядом с каждым проводниковым элементом 5, позиционированы по существу в противоположных направлениях от проводникового элемента 5. Следовательно, концентрация легирующего вещества после диффузии будет более гомогенной (равномерной).

В этом примере, по меньшей мере, большинство, как проводниковых элементов 5, так и легирующих элементов 7, имеет удлиненную форму, так что их длины больше их ширин и высот. Проводниковые элементы 5 и легирующие элементы 7 дополнительно профилированы с равномерным (однородным) поперечным сечением по всей их длине. В этом примере проводниковые элементы 5 и легирующие элементы 7 являются цилиндрическими прутками, профилированными с круглым поперечным сечением. По меньшей мере, для большинства легирующих и проводниковых элементов, площадь поперечного сечения каждого легирующего элемента меньше одной пятой площади поперечного сечения каждого проводникового элемента. Для увеличения коэффициента заполнения сборки могут быть использованы другие формы проводниковых и легирующих элементов, например, шестиугольная и трапециевидная формы.

Проводниковый элемент более детально иллюстрируется на фиг.1b. Проводниковый элемент 5 содержит сердечник 9 проводника, содержащую основной материал сверхпроводника, и адаптированную для образования сверхпроводящей нити в конечном сверхпроводнике. В этом примере сердечник 9 проводника содержит ниобий или ниобиевый сплав, например, ниобий-тантал или ниобий-цирконий, сердечник 9 проводника предпочтительно содержит чистый ниобий помимо примесей, поскольку чистый ниобий является пластичным и просто формуется в тонкие нити. Проводниковый элемент 5 дополнительно содержит оболочку 13 проводникового элемента, расположенную вокруг сердечника 9. В этом примере оболочка 13 образована из меди или медного сплава.

В варианте осуществления настоящего изобретения проводниковый элемент 5 дополнительно содержит слой 11, блокирующий диффузию, расположенный вокруг сердечника 9 проводника. Блокирующий диффузию слой 11 необходим при использовании большего проводникового элемента, чем проводниковые элементы, окруженные чистыми прутками из сплава NbTi.

На фиг.1с приведена более детальная иллюстрация легирующего элемента 7. Легирующий элемент 7 содержит легирующий сердечник 15, содержащую легирующее вещество. Легирующий элемент 7 дополнительно предусмотрен с блокирующим диффузию слоем 17, окружающим легирующий сердечник 15, и адаптированным для блокирования диффузии легирующего вещества при температурах, ниже требуемой температуры диффузии. Легирующий элемент также содержит оболочку 19 легирующего элемента, расположенную вокруг сердечника и блокирующего диффузию слоя 17, причем оболочка 19 в этом примере получена из меди или медного сплава.

Легирующее вещество в этом примере легирующего сердечника 15 содержит сплав NbTi для легирования проводникового элемента титаном. Этот сплав является пластичным и может просто формоваться в требуемую форму легирующего элемента. Число и размер легирующих элементов 7 выбирают так, чтобы конечные сверхпроводящие нити содержали 0,2-3 масс.% титана, предпочтительно 0,5-1,5 масс.% титана.

Блокирующий диффузию слой 17 в этом примере получен из слоя чистого ниобия вокруг сердечника из сплава NbTi. Диффузия титана должна тормозиться во время получения сборки, поскольку иначе титан может диффундировать в окружающую медную оболочку или несущий элемент, приводя в результате к образованию интерметаллических соединений медь-титан и возможных неблагоприятных разрывов требуемых тонких нитей. Блокирующий диффузию слой 17 адаптирован для блокирования диффузии при температуре, меньшей требуемой температуры диффузии.

Сборка дополнительно содержит источник 21 олова, расположенный для обеспечения олова к сверхпроводящим нитям. Источник олова содержит цилиндрический пруток из чистого олова или сплава олова с медью. Источник олова адаптирован иметь такие размер и содержание олова, чтобы после диффузии конечные сверхпроводящие нити состояли из соединения Nb3Sn, легированного титаном.

Металлическая сборка 1 дополнительно содержит несущий элемент, адаптированный для удерживания сборки вместе. Несущий элемент содержит полый цилиндр, в котором проводниковые элементы 5 и легирующие элементы 7 расположены внутри цилиндра, вместе с источником 21 олова, который расположен в середине сборки. В этом примере окружающий несущий элемент 23 получен из меди или медного сплава, поскольку предпочтительно, чтобы конечные сверхпроводящие нити были внедрены в медь, как для электрической, так и для механической стабильности. Несущий элемент 23 предпочтительно получен из такого же материала, что и оболочки 13, 19 проводниковых и легирующих элементов.

Ниже приведено описание одного примера способа, пригодного для получения сверхпроводника из металлической сборки, иллюстрируемой на фиг.1a.

На первом этапе 25 способ предусматривает получение, по меньшей мере, одного проводникового элемента 5. Проводниковый элемент получают из заготовки соответствующего материала путем удлинения заготовки в похожий на пруток проводниковый элемент 5. Удлинение может быть выполнено с помощью любой процедуры удлинения, например, экструзии, вытяжки или даже прокатки, в зависимости от требуемой геометрии проводникового элемента. Подобным образом, способ предусматривает получение, по меньшей мере, одного легирующего элемента 7 путем удлинения заготовки соответствующего материала. В этом примере способ предусматривает удлинение легирующих элементов так, чтобы легирующие элементы получали площадь поперечного сечения, которая меньше одной пятой площади поперечного сечения проводниковых элементов. Это может быть выполнено при использовании более тщательной (строгой) процедуры удлинения для легирующего элемента, чем для проводникового элемента, или путем дополнительных удлинений легирующих элементов относительно проводниковых элементов.

На втором этапе 27 способ предусматривает получение металлической сборки 1, по меньшей мере, из одного проводникового элемента и, по меньшей мере, одного легирующего элемента 7 в металлическую сборку, которая является заготовкой сверхпроводника. В частности, способ предусматривает установку, по меньшей мере, одного легирующего элемента для каждого проводникового элемента в металлической сборке, и расположение легирующих элементов вне проводниковых элементов. Способ дополнительно предусматривает позиционирование, по меньшей мере, одного, а в этом примере, по меньшей мере, двух легирующих элементов 7 рядом с каждым проводниковым элементом 5 на расстоянии, которое меньше диаметра проводникового элемента. В этом примере легирующие элементы позиционированы так, чтобы быть в контактном взаимодействии с проводниковыми элементами. Способ также предусматривает расположение, по меньшей мере, двух легирующих элементов рядом с каждым проводниковым элементом и в двух разных направлениях от каждого проводникового элемента, так что легирующие элементы расположены по существу равномерно вокруг каждого проводникового элемента.

На втором этапе способ также предусматривает расположение источника 21 олова в сборке, причем в этом примере в середине сборки. Способ также предусматривает расположение проводниковых элементов, легирующих элементов и источника олова внутри несущего элемента 23, в этом примере полученного из меди или медного сплава. Такой несущий элемент в некоторых случаях на известном уровне техники называют трубкой или кожухом.

На третьем этапе 29 способ предусматривает образование сборки требуемой формы. В этом примере способ предусматривает удлинение металлической сборки в толщину, требуемую для конечного сверхпроводника. Удлинение может предусматривать вытяжку, или другой адекватный технологический процесс холодной обработки, и может быть выполнено в один или более переходов. Кроме того, способ может предусматривать установку нескольких таких металлических сборок 1 в еще большую сборку, которую затем соответственно удлиняют. Конечную сборку предпочтительно удлиняют до диаметра, составляющего 1-10 мм, и таким образом, чтобы сверхпроводящие нити получали диаметр от нескольких до нескольких десятков микрон.

На четвертом этапе 31 способ предусматривает диффузионную термическую обработку металлической сборки. Термическую обработку в этом примере выполняют при температуре 600-800°C в течение 100-400 часов. Во время термической обработки легирующее вещество из легирующих элементов диффундирует в проводниковые элементы и олово из источника олова диффундирует в проводниковые элементы. В этом примере во время диффузии образуются сверхпроводящие нити на основе Nb3Sn, легированные 0,2-3 масс.% титана, предпочтительно легированные 0,5-1,5 масс.% титана. После этапа диффузии конечный сверхпроводник не может больше быть изменен в другие формах вследствие хрупкости Nb3Sn.

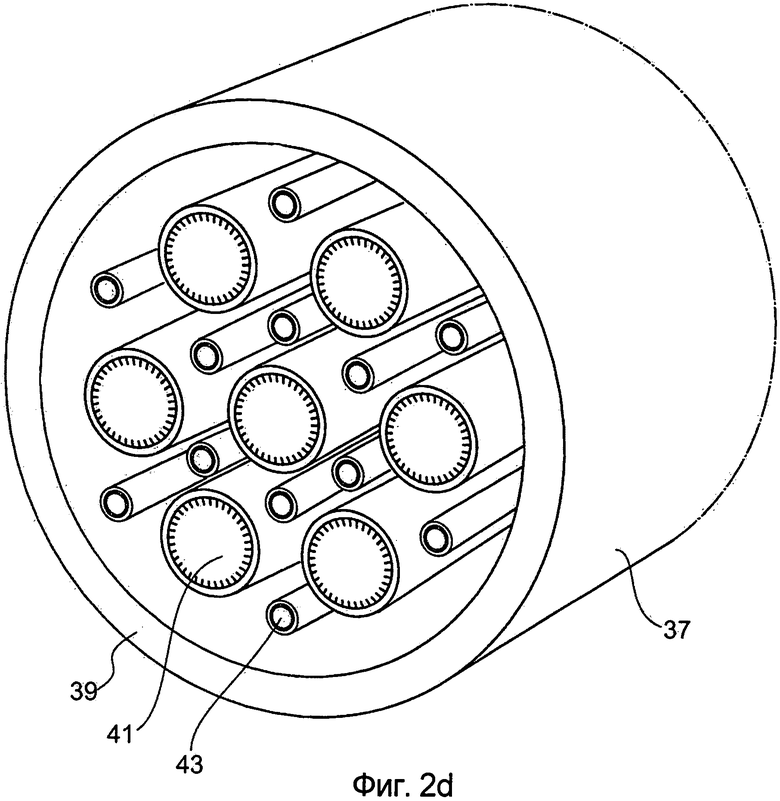

На фиг.2 приведена иллюстрация второго примера сборки 35, соответствующей настоящему изобретению. В отличие от сборки, иллюстрируемой на фиг.1a, сборка, иллюстрируемая на фиг.2a, содержит множество подсборок 37. Каждая подсборка 37, пример которой более детально иллюстрируется на фиг.2b, содержит трубчатый элемент 39, по меньшей мере, один проводниковый элемент 41 и, по меньшей мере, один легирующий элемент 43 (подобный легирующему элементу 7, иллюстрируемому на фиг.1c), расположенный вне проводникового элемента. В другом примере подсборка может быть вместо этого сконструирована подобным образом, что и сборка, иллюстрируемая на фиг.1а, или может быть сконструирована некоторым другим адекватным образом.

Трубчатый элемент 39 является полым для обеспечения возможности расположения проводникового элемента 41 и легирующих элементов 43 внутри трубчатого элемента 39. В этом примере только один проводниковый элемент расположен внутри трубчатого элемента, но в другом примере до семи проводниковых элементов может быть размещено внутри подобной подсборки, как следует из фиг.2d. Подсборка 37 дополнительно содержит, по меньшей мере, один легирующий элемент, а в этом примере четыре легирующих элемента 43 расположены внутри трубчатого элемента, но вне проводникового элемента и рядом с проводниковым элементом. Следовательно, трубчатый элемент 39 расположен для содержания одного проводникового элемента 41 и соседнего ему легирующего элемента 43 или элементов. В другом примере каждая подсборка 37 может вместо этого содержать от одного до семи проводниковых элементов и его или их соседний легирующий элемент или элементы расположенные внутри трубчатого элемента 39. Как показано на фиг.2d, семь проводниковых элементов 41 расположено так, чтобы центральный проводниковый элемент 41 был окружен симметричными шестью проводниковыми элементами 41. Легирующие элементы 43 позиционированы вокруг проводниковых элементов 41. Симметричное положение проводниковых элементов 41 и легирующих элементов 43 улучшает качество получаемого сверхпроводника.

Трубчатый элемент 39 расположен для поддержания, окружения и удержания проводниковых элементов 41 и легирующих элементов 43 вместе. В этом примере трубчатый элемент получен из металла с высокой проводимостью, в этом примере из меди или медного сплава. Металл трубчатого элемента 39, следовательно, внедрится и стабилизирует нити, образованные из проводниковых элементов в конечном сверхпроводнике. В этом примере все проводниковые и легирующие элементы расположены внутри трубчатого элемента, но в другом примере может оказаться достаточным, чтобы, по меньшей мере, большинство проводниковых элементов было расположено внутри трубчатого элемента.

Легирующие элементы 43 расположены рядом с проводниковым элементом, и позиционированы, по меньшей мере, в двух, а в этом примере в четырех, разных направлениях проводникового элемента 41. Легирующие элементы дополнительно расположены равномерно вокруг проводникового элемента, причем легирующее вещество будет более равномерно диффундировать в проводниковый элемент. Кроме того, легирующие элементы расположены на некотором расстоянии от проводникового элемента, которое меньше или равно диаметру проводникового элемента, а в этом примере в непосредственном контактном взаимодействии с проводниковым элементом.

В этом примере трубчатые элементы 39 имеют стенки 45, ограничивающую указанную внутреннюю полость. По меньшей мере, большинство легирующих элементов расположено внутри полости между проводниковыми элементами и стенками 45 цилиндров. В этом примере проводниковый элемент позиционирован между легирующими элементами 43 в трубчатом элементе. Следовательно, легирующие элементы позиционированы в промежутке между проводниковым элементом и стенкой трубчатого элемента.

В соответствии со сборкой, иллюстрируемой на фиг.фиг.1a-c, проводниковые элементы 41 и легирующие элементы 43 имеют удлиненную форму с равномерным поперечным сечением. В этом примере проводниковые и легирующие элементы имеют форму прутка. Аналогичным образом, трубчатый элемент 39 является удлиненным с равномерным поперечным сечением, и в этом примере профилирован как полый цилиндр. Площадь поперечного сечения каждого, по меньшей мере, из большинства легирующих элементов, кроме того, является меньше одной пятой площади поперечного сечения каждого, по меньшей мере, из большинства проводниковых элементов. В одном примере диаметр проводникового элемента в подсборке составляет 12-17 см, а в этом примере составляет 15 см, а диаметр легирующих элементов находится в диапазоне 3-15 мм, а в этом примере составляет 5 мм. Внутренний и внешний диаметры трубчатого элемента составляют 15,5 см и 20 см, соответственно. Следовательно, диаметр одного легирующего элемента меньше одной двадцатой диаметра проводникового элемента.

Как сборка, иллюстрируемая на фиг.1a, и проводниковые и легирующие элементы, иллюстрируемые на фиг.фиг.1b-c, проводниковый элемент 41 содержит сердечник из ниобия, а каждый легирующий элемент содержит сердечник из сплава NbTi. Размеры проводникового элемента и легирующих элементов выбирают так, чтобы конечный сверхпроводник содержал титан в диапазоне 0,2-3 масс.%. Сборка дополнительно содержит источник 47 олова, причем конечный сверхпроводник или сверхпроводящая нить будет содержать соединение Nb3Sn, легированное 0,2-3 масс.% титана. Сборка дополнительно содержит несущий элемент 49 из меди или медного сплава, окружающий и поддерживающий подсборки 37 и источник 47 олова в центре сборки.

Конечный сверхпроводник образован из металлической сборки посредством технологической обработки сборки в соответствии со способом описанным ниже.

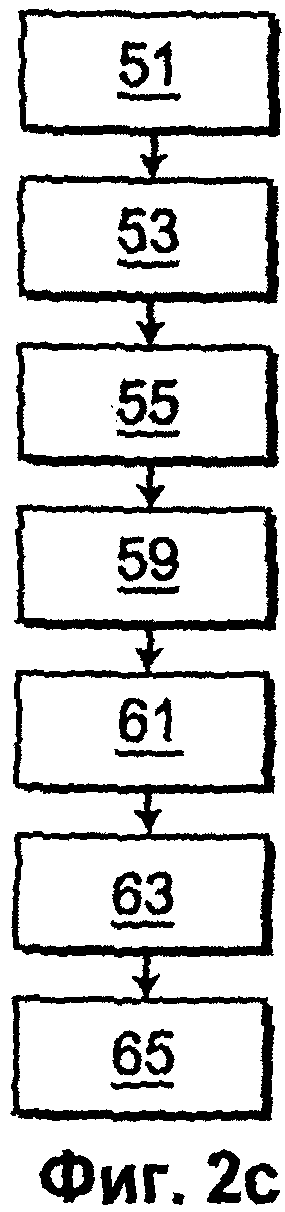

Ниже описан способ, пригодный для образования сверхпроводника. Способ предусматривает образование металлической сборки в соответствие со сборкой, иллюстрируемой на фиг.2a, и затем технологическую обработку сборки.

На первом этапе 51 способ предусматривает получение легирующих элементов 43 (подобно легирующему элементу 7, иллюстрируемому на фиг.1c) и проводниковых элементов 41 посредством удлинения заготовки из соответствующих материалов, в соответствии с первым этапом относительно фиг.1c. Способ также предусматривает расположение блокирующего диффузию слоя вокруг легирующих сердцевин и факультативно вокруг проводниковых сердечников, причем легирующие оболочки расположены вокруг каждого сердечника и блокирующего диффузию слоя. В этом примере легирующие элементы 43 вытягивают до диаметра 5 мм, тогда как проводниковые элементы 41 являются металлом, обработанным до диаметра 15 см.

На втором этапе 53 способ предусматривает расположение 1-7 проводниковых элементов, в этом примере только одного проводникового элемента, и их соседних легирующих элементов 43 внутри трубчатого элемента 39 для образования подсборки 37. Трубчатый цилиндр 39 профилируют как цилиндр, имеющий стенку 45 цилиндра, ограничивающую полое пространство, и способ предусматривает позиционирование проводникового элемента внутри полого пространства. Способ также предусматривает позиционирование четырех легирующих элементов 43 в промежутке между проводниковым элементом 41 и стенкой 45 цилиндра внутри полости. Следовательно, легирующие элементы 43 позиционируют рядом с проводниковым элементом 41 ив контактном взаимодействии с проводниковым элементом 41. В этом примере способ также предусматривает позиционирование легирующих элементов в четырех разных направлениях от проводникового элемента, в этом примере по существу равномерно вокруг проводникового элемента. В другом варианте осуществления настоящего изобретения легирующий элемент, содержащий элементы бинарного сплава NbTi, круглой или прямоугольной формы, скомпонован в подобной конфигурации с элементами 43. Между легирующими элементами и полым цилиндром 39 для образования подсборки 37 смонтирована блокирующая диффузию втулка из чистого ниобия. Этот барьер диффузии должен блокировать диффузию титана и меди для образования твердых вредных (неблагоприятных) частиц CuTi во время возможных этапов горячей штамповки (горячего формования).

На третьем этапе 55 способ предусматривает уплотнение подсборки 37. Посредством уплотнения подсборки 37 будут уменьшены промежутки между различными элементами в сборке, например, между трубчатым элементом 39, легирующими элементами 43 и проводниковыми элементами 41, а также между разными под сборками 37. Эти промежутки могут иначе вводить захваченный газ, например, воздух, внутрь конечного сверхпроводника. В этом примере способ предусматривает уплотнение металлической сборки посредством технологической обработки горячим изостатическим прессованием.

На четвертом этапе 59 способ предусматривает удлинение подсборки 37, иллюстрируемой на фиг.2а. под сборка 37 может быть удлинена, например, посредством экструзии, вытяжки или подобного другого способа. Если используют, как экструзию, так и вытяжку, то экструзию выполняют перед вытяжкой.

На пятом этапе 61 способ предусматривает расположение множества подсборок 37 в металлической сборке 35. Способ также предусматривает расположение источника 47 олова в металлической сборке 35 на этапе после каких-либо промежуточных высокотемпературных технологических обработок, поскольку олово имеет низкую температуру плавления и будет склонно к преждевременной диффузии и вхождению в химическую реакцию. Кроме того, источник 47 олова предпочтительно является чистым оловом или сплавом олово-медь (SnCu). Вследствие низкой температуры плавления олова по сравнению с другими металлами, любые включения других элементов внутри источника олова могут иначе осаждаться и образовывать твердые частицы или зерна в источнике олова. Поскольку требуемые диаметры конечной металлической сборки 35 являются небольшими (смотри ниже седьмой этап), такие частицы или зерна могут разрушить (разорвать) нити сверхпроводника.

На шестом этапе 63 способ предусматривает удлинение металлической сборки 35. Удлинение может предусматривать прокатку, но предпочтительно предусматривает вытяжку, поскольку вытяжка дает наименьшие изменения материалу металлической сборки 35. Вследствие наличия олова, металлическую сборку 35 подвергают холодной вытяжке. В соответствии с одним примером настоящего изобретения, несколько таких вытянутых металлических сборок 35 затем размещают внутри второго трубчатого элемента для образования второй металлической сборки. Вторую металлическую сборку подвергают еще дополнительной вытяжке, и этот процесс повторяют до тех пор, пока не будет достигнута конечная требуемая форма и диаметр. В другом варианте осуществления настоящего изобретения, на конечном этапе перешихтовки металлической сборки 35, между подсборками 37 и полой медной втулкой 47 вводят блокирующую диффузию втулку из сплава тантала, ниобия или ниобия для защиты меди от загрязнения во время технологической обработки посредством диффузионного отжига. Конечная металлическая сборка может в таком случае содержать несколько наборов подсборок, расположенных одна в другой. Следовательно, металлическая сборка 35 удлиняется до конечного диаметра, требуемого для конечного сверхпроводника. Перед этапом конечного формирования проводниковые элементы, ниобиевые нити, скручивают по винтовой траектории в отдельной технологической операции скручивания. Требуемая форма зависит от применения, но она обычно является круглой или прямоугольной формой проволоки, в которой будут получены сверхпроводящие нити Nb3Sn. Диаметр проволоки, как правило, составляет 0,3-2 мм, а диаметр сверхпроводящих нитей Nb3Sn, обычно, составляет 2-15 мкм. В другом альтернативном варианте осуществления множество проволок 35 конечного размера может быть скручено для образования кабельной структуры перед технологической обработкой реакционного отжига. Как правило, перед каблированием проволоки будут покрыты хромом, никелем или их сплавами.

На седьмом этапе 65 способ предусматривает диффузионный отжиг конечной сверхпроводящей проволоки путем термообработки множества вытянутых металлических сборок 35 для получения конечного сверхпроводника 35. В этом примере способ предусматривает диффузионный отжиг путем термической обработки конечной металлической сборки при температуре 500-1000°C в течение 50-400 часов. Во время технологической обработки диффузионным отжигом титан в легирующих элементах диффундирует в ниобиевые нити, полученные из проводниковых элементов, и олово из источника олова также диффундирует в ниобиевые нити, так что образуются сверхпроводящие нити Nb3Sn, легированные титаном. Следовательно, металлическая сборка теперь будет составлять конечный сверхпроводник.

На фиг.3 иллюстрируется третий пример металлической сборки 71. Металлическая сборка, иллюстрируемая на фиг.3, может также быть использована как подсборка посредством размещения нескольких таких подсборок в большей сборке. Металлическая сборка 71, иллюстрируемая на фиг.3, содержит проводниковый элемент 73, расположенный в середине, и цилиндрический полый легирующий элемент 75, расположенный вокруг проводникового элемента. Следовательно, проводниковый элемент расположен внутри полого легирующего элемента 75, так что легирующий элемент расположен на внешней стороне проводникового элемента и равномерно вокруг проводникового элемента. Следовательно, легирующее вещество будет просто диффундировать в проводниковый элемент гомогенно во время этапа диффузии для равномерного легирования проводникового элемента. Сборка дополнительно содержит цилиндрическую полую медную втулку 77, расположенную вокруг легирующего элемента. В другом варианте осуществления настоящего изобретения блокирующая диффузию ниобиевая втулка введена между полым легирующим элементом 75 и полой медной втулкой 77.

Настоящее изобретение не ограничено иллюстрируемыми вариантами осуществления, но может быть изменено в рамках прилагаемой формулы изобретения. В частности, для получения изменений настоящего изобретения разные варианты осуществления могут быть смешаны между собой. Число проводниковых и легирующих элементов может быть изменено до тех пор, пока число легирующих элементов превышает число проводниковых элементов или равно числу проводниковых элементов, и также свободно может изменяться число подсборок или число подсборок с подсборками. Кроме того, форма разных элементов и подсборок также может изменяться в зависимости от требуемого применения сверхпроводника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 1996 |

|

RU2122253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ NbSn СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2013 |

|

RU2546136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| СПОСОБ ПОЛУЧЕНИЯ NbSn СВЕРХПРОВОДНИКА МЕТОДОМ ВНУТРЕННЕГО ИСТОЧНИКА ОЛОВА | 2013 |

|

RU2547814C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1988 |

|

RU2088991C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

| МЕТАЛЛИЧЕСКАЯ СБОРКА, СОДЕРЖАЩАЯ СВЕРХПРОВОДНИК | 2015 |

|

RU2684901C2 |

| ТЕПЛОСТАБИЛИЗИРОВАННЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЯ NbSn (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2378728C1 |

Изобретение относится к сборке из металлических элементов, составляющей заготовки для сверхпроводника. Сборка содержит, по меньшей мере, один проводниковый элемент, адаптированный для обеспечения сверхпроводящей нити в конечном сверхпроводнике, и по меньшей мере один легирующий элемент, обеспечивающий источник легирования для легирования проводникового элемента, и источник олова. Сборка содержит по меньшей мере такое число легирующих элементов, расположенных вне проводниковых элементов, каково число проводниковых элементов, и металлическая сборка содержит по меньшей мере два легирующих элемента для каждого проводникового элемента. Проводниковый элемент и легирующий элемент выполнены в виде прутков и составляют отдельные элементы. Трубчатый элемент размещен вне проводникового элемента и легирующего элемента. Сборка размещена так, что по меньшей мере два легирующих элемента позиционированы рядом и в двух различных направлениях каждого проводникового элемента. Изобретение обеспечивает получение высококачественного сверхпроводника, позволяет повысить производительность и снизить затраты на производство. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Металлическая сборка (35), составляющая заготовку для сверхпроводника и содержащая по меньшей мере один проводниковый элемент (41), адаптированный для обеспечения сверхпроводящей нити в конечном сверхпроводнике, и по меньшей мере один легирующий элемент (43), обеспечивающий источник легирования для легирования проводникового элемента (41), и источник (47) олова, отличающаяся тем, что содержит

по меньшей мере такое число легирующих элементов (7, 43, 75), расположенных вне проводниковых элементов, каково число проводниковых элементов (5, 41, 73), в котором металлическая сборка (35) содержит по меньшей мере два легирующих элемента (43) для каждого проводникового элемента (41),

проводниковый элемент (41) и легирующий элемент (43) выполнены в виде прутков и составляют отдельные элементы,

по меньшей мере один проводниковый элемент (41) включает в себя сердечник (9), содержащий ниобий (Nb) и возможные примеси, причем каждый легирующий элемент (43) содержит легирующий сердечник (15), содержащий сплав ниобий-титан (NbTi) с содержанием титана 20-60 мас.%, блокирующий диффузию слой (17), размещенный в качестве покрытия на легирующем сердечнике (15) и адаптированный для блокирования диффузии легирующего вещества при температурах ниже требуемой температуры диффузии, трубчатый элемент (39), полученный из меди или медного сплава и размещенный вне проводникового элемента (5, 41) и легирующего элемента (7, 43),

сборка (35), размещенная так, чтобы по меньшей мере два легирующих элемента (43) позиционированы рядом и в двух различных направлениях каждого проводникового элемента (5, 41).

2. Сборка по п.1, отличающаяся тем, что содержит множество трубчатых элементов (39), причем каждый скомпонован так, чтобы содержать 1-7 проводниковых элементов (41) и его соседний легирующий элемент (43) или их соседние легирующие элементы (43).

3. Сборка по п.2, отличающаяся тем, что по меньшей мере для большинства трубчатых элементов (39, 77) каждый трубчатый элемент (39, 77) имеет стенку (45), ограничивающую внутреннюю полость, и тем, что легирующий элемент или элементы (43, 75), содержащиеся внутри трубчатого элемента (39, 77), позиционированы между стенкой (45) трубчатого элемента (39, 77) и проводниковым элементом или элементами (41, 73), содержащимися в трубчатом элементе (39, 77).

4. Сборка по п.1, отличающаяся тем, что по меньшей мере множество проводниковых элементов (5, 41, 73) и легирующих элементов (7, 43, 75) имеют удлиненную форму с однородным поперечным сечением, и тем, что каждый из множества легирующих элементов (7, 43, 75) имеет площадь поперечного сечения, которая меньше или равна одной пятой площади поперечного сечения ближайшего проводникового элемента (5, 41, 73).

5. Способ получения сверхпроводника, включающий в себя компоновку по меньшей мере одного проводникового элемента (5, 41, 73) и по меньшей мере одного легирующего элемента (7, 43, 75) в металлическую сборку, составляющую заготовку для сверхпроводника, отличающийся тем, что дополнительно включает в себя

компоновку по меньшей мере одного легирующего элемента (7, 43, 75) для каждого проводникового элемента (5, 41, 73) в металлическую сборку и компоновку легирующих элементов (7, 43, 75) вне проводниковых элементов (5, 41, 73).

6. Способ по п.5, отличающийся тем, что включает в себя позиционирование по меньшей мере большинства легирующих элементов (7, 43, 75) рядом с каждым проводниковым элементом (5, 41, 73) на расстоянии от проводникового элемента (5, 41, 73), которое меньше или равно диаметру проводникового элемента (5, 41, 73).

7. Способ по любому из пп.5-6, отличающийся тем, что предусматривает удлинение легирующих элементов (7, 43, 75) так, чтобы каждый легирующий элемент (7, 43, 75) получал площадь поперечного сечения, которая меньше одной пятой площади поперечного сечения ближайшего проводникового элемента (5, 41, 73).

8. Способ по п.5, отличающийся тем, что включает в себя

размещение 1-7 проводниковых элементов (41, 73) и его или их соседнего легирующего элемента или элементов (43, 75) внутри трубчатого элемента (39, 77) и

компоновку множества таких трубчатых элементов (39, 77) в заготовке металлической сборки для сверхпроводника.

9. Способ по п.8, отличающийся тем, что по меньшей мере для большинства трубчатых элементов (39, 77) каждый трубчатый элемент (39, 77) содержит стенку (45), ограничивающую полое пространство, причем способ включает в себя позиционирование по меньшей мере большинства легирующего элемента или элементов (43, 75), содержащихся в трубчатом элементе (39, 77) между стенкой (45) трубчатого элемента (39, 77) и проводниковым элементом или элементами (41, 73), содержащимися в трубчатом элементе (39, 77).

| JP 2008166173 A, 17.07.2008 | |||

| US 4665611 A, 19.05.1987 | |||

| JP 62211359 A, 19.05.1987 | |||

| US 2002006527 A1, 17.01.2002 | |||

| US 4531982 A, 30.07.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1988 |

|

RU2088991C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2076363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 1996 |

|

RU2122253C1 |

Авторы

Даты

2014-02-20—Публикация

2009-12-22—Подача