Изобретение относится к области электротехники и может быть использовано в устройствах, преимущественно предназначенных для работы в магнитных полях выше 10 Тл при высоких плотностях тока и низких гистерезисных потерях.

Известен способ получения композитного стабилизированного сверхпроводника на основе интерметаллического соединения Nb3Sn ("бронзовая" технология), включающий формирование заготовки, наружной оболочки в виде бронзовой трубы, размещаемого в ней ниобиевого прутка, деформирование полученного композита до необходимого поперечного сечения, разрезку сформированного провода на отдельные прутки и дальнейшее формирование композита требуемое число раз путем размещения прутков в наружной оболочке в виде бронзовой трубы, деформирование заготовки до конечного диаметра провода требуемого размера и осуществление окончательной диффузионной термообработки для образования соединения Nb3Sn [1].

В процессе обработки бронза подвергается значительному механическому упрочнению, ее пластические свойства падают до одного процента и менее. Сочетание высокой прочности и низкой пластичности приводит к тому, что провод начинает разрушаться. Вследствие этого возникает необходимость в многократных отжигах.

Известен также способ изготовления композитного сверхпроводника на основе Nb3Sn, выбранный в качестве прототипа, включающий операции формирования первичной композитной заготовки, содержащей наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования с промежуточными термообработками первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, операции сборки в чехлы из сплава меди с оловом или меди с введением других элементов провода, например диффузионного барьера из тантала или ниобия, деформирования с промежуточными термообработками до конечного диаметра провода и проведения диффузионной термообработки при 600-750oC для образования сверхпроводящего соединения Nb3Sn, при этом возможность обеспечения совместной деформации многокомпонентной системы композитного сверхпроводника на всех стадиях изготовления для достижения размера готового провода обеспечивается за счет проведения промежуточных отжигов через каждые 18-25% холодной деформации до размера провода ≈ 6,4 мм и через 30-50% ниже этого размера в течение 1 ч при 500oC [2]. Отжиги обычно проводят в печах периодического действия, например в вакуумных печах или камерных печах с нейтральной атмосферой.

Способ обеспечивает получение проводника заданного размера с высокими критическими свойствами, но при этом возникают трудности в обеспечении большой строительной длины, которые связаны с конструкцией проводника, представляющей многокомпонентную систему из металлов и сплавов с различными механическими свойствами, а некоторые с ограниченной пластичностью. Обычно в конструкции проводов, предназначенных для работы в высоких полях, используется до пяти различных металлов и сплавов (медь, ниобий, тантал, БрО13, НТ-50), при этом некоторые элементы провода из одного и того же материала имеют разную конфигурацию: например из ниобия выполнен и диффузионный барьер (фактически тонкостенная труба) и волокна. При этом в процессе изготовления провода структурные изменения, происходящие на границе их соприкосновения с другими материалами, совершенно разные. На границе соприкосновения ниобиевого диффузионного барьера с медью возможно наличие твердого раствора на основе меди (α-фаза) и твердого раствора на основе ниобия (β- фаза); на границе ниобия с танталовым барьером - только твердый раствор. На границе ниобиевого волокна с бронзовой матрицей возможно образование интерметаллического соединения Nb3Sn. Наличие в конструкции медного диффузионного барьера во внимание не принимается, так как к моменту формирования заключительного композита он или отсутствует, или разрушен, или его толщина не устраняет диффузионные процессы. Поэтому режимы обработки для всех перечисленных материалов не могут быть одинаковыми, и в первую очередь необходимо рассматривать и применять режимы, которые в наибольшей степени соответствуют малопластичным материалам, в данном случае которым является бронза.

Используемые отжиги при температуре не ниже 450oC в течение одного часа с учетом количества термообработок (два-три десятка) обеспечивают не только рекристаллизацию бронзы и, как следствие, ее разупрочнение и повышение пластичности, но и связаны с образованием интерметаллической фазы Nb3Sn, которая, имея высокую твердость и практически нулевую пластичность, отрицательно влияет на механические свойства провода, вызывая повышенную обрывность. Количество фазы Nb3Sn, образующейся за счет диффузии олова в ниобий, определяется температурой и временем термообработки, но даже снижение температуры до 350oC не исключает образование химического соединения. Так, например, средняя скорость образования фазы Nb3Sn при 375oC составляет примерно 0,13 мкм за 100 ч. Учитывая параллельно происходящие процессы в этих условиях, связанные с распадом NbTi сплава (Nb-48 мас.% Ti), входящего в конструкцию ниобиевого волокна в качестве легирующего компонента и представляющего β-твердый раствор, можно констатировать общее ухудшение технологичности всего композита вцелом.

Снижение температуры отжига ниже 350oC с целью устранения образования фазы Nb3Sn и распада NbTi сплава нежелательно из-за выделения ε-фазы в бронзе и связанного с этим повышения микротвердости бронзы на 20-40%.

При проведении термообработки время отжига складывается из времени, необходимого для нагрева материала до температуры термообработки, времени выдержки при этой температуре и времени охлаждения до температуры дальнейшей обработки. Причем время нагрева и время охлаждения зависят от оборудования, на котором проводят отжиг, и может составлять несколько часов, если отжиг производят в вакуумных или колпаковых печах. В то же время длительность проведения термообработки при заданной температуре отжига зависит от веса садки. Так, например, при отжиге температура верхних и нижних слоев провода различается и разница по времени может достигать нескольких часов. Разница в продолжительности проведения отжига приводит к нестабильности механических и электрофизических свойств изделия по длине.

Сущность настоящего изобретения заключается в том, что предлагаемый способ, включающий операции формирования первичной композитной заготовки, содержащей наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования с промежуточными термообработками первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, операции сборки в чехлы из сплава меди с оловом или меди с введением других элементов провода, например диффузионного барьера из тантала или ниобия, деформирования с промежуточными термообработками до конечного диаметра провода и проведения диффузионной термообработки при 600-750oC для образования сверхпроводящего соединения Nb3Sn, обеспечивает возможность совместной деформации многокомпонентной системы композитного сверхпроводника на всех стадиях изготовления для достижения размера готового провода за счет проведения промежуточных отжигов композитного сверхпроводника, которые проводят на проход через каждые 8-70% холодной деформации при 350-600oC при условии прогрева 1 мм провода по диаметру за 60 - 5 с в печах непрерывного действия протяжного типа.

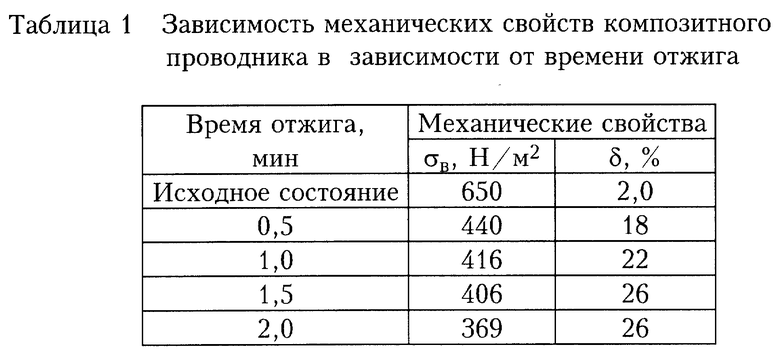

В процессе кратковременных отжигов происходит разупрочнение бронзовой составляющей композита без образования фазы Nb3Sn и распада NbTi сплава. Проведенные механические испытания, значения которых приведены в таблице 1, для образцов проводника на основе ниобия, легированного титаном, и высокооловянистой бронзы, заключенных в толстую медную стабилизирующую оболочку с промежуточным диффузионным комбинированным барьером из ниобия и тантала, показывают существенное изменение пластичности уже за короткий промежуток времени при температуре отжига 450oC и не вызывают образование фазы Nb3Sn и других дефектов, приводящих к ухудшению технологичности.

Разупрочнение связано со структурными изменениями в бронзе и меди, вызванными процессами возврата и рекристаллизации за счет аннигиляции дислокаций, встраивания их в стенки ячейки, образования субзеренной структуры.

Кратковременный отжиг для проводника большой строительной длины или массы может быть обеспечен только в печах непрерывного действия протяжного типа (например, проходные и индукционные печи), способных обеспечить за счет своих конструктивных особенностей (изменение скорости протяжки) минимизацию времени на прогрев материала до температуры отжига и самого отжига, обеспечивая высокую стабильность характеристик провода.

Кратковременный отжиг может проводиться в условиях вакуума с использованием нейтральной (аргон, гелий, азот) или восстановительной (водород) атмосферы.

Примеры конкретного выполнения.

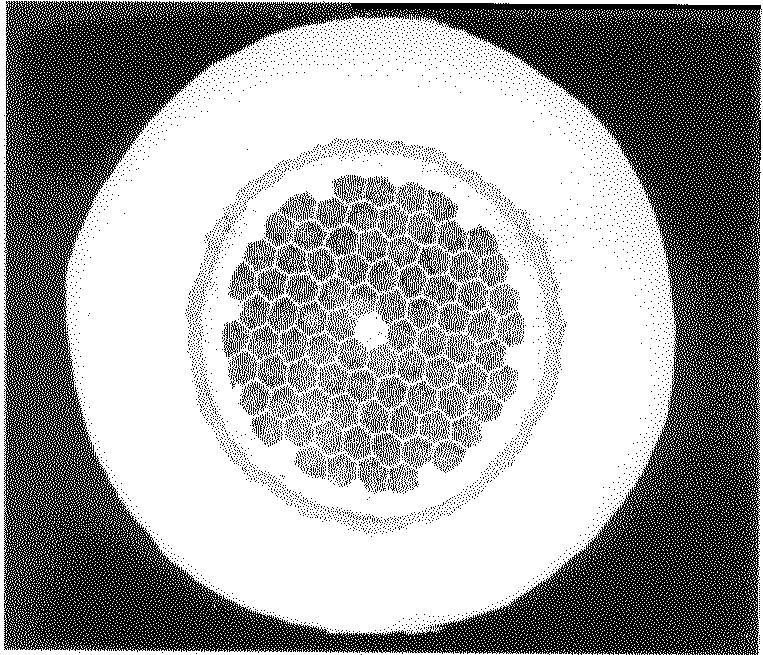

На чертеже представлен сверхпроводящий провод на основе интерметаллического соединения Nb3Sn диаметром 0,81 мм, включающий 7225 волокон, с объемной долей стабилизирующей меди 60 % (МКНОС-7225-0,81). Маршрут термообработок, проведенных в проходной печи с восстановительной атмосферой, окончательно сформированного провода представлен в таблице 2. По указанной технологии была выпущена партия провода общей массой более 500 кг в отсутствии обрывности провода.

Технический результат предложенного способа изготовления композитного сверхпроводника на основе соединения Nb3Sn заключается в устранении обрывности провода, связанной с образованием интерметаллического соединения и распадом твердого раствора NbTi сплава на промежуточных стадиях изготовления, за счет сокращения суммарного времени отжига более чем в 25 раз.

Источники информации

1. "Металлургия сверхпроводящих материалов", Под ред. Т.Люмана и Д.Дью-Хьюза. Пер. с англ. М.: "Металлургия", 1984, стр.282.

2. "Bronze-route Nb3Sn superconducting wires with improved Jc and reduced bridging", Advanced in Cryogenic Engineering (Materials), Vol.36, Edited by R. P. Reed and F. R. Fickett, Plenum Press, New York, 1990 (p.139-146) (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 1996 |

|

RU2122253C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1988 |

|

RU2088991C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088992C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МНОГОВОЛОКОННОГО ЛЕГИРОВАННОГО ПРОВОДА НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088993C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СТАБИЛИЗИРОВАННОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1994 |

|

RU2061974C1 |

| МНОГОВОЛОКОННЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2087957C1 |

Изобретение относится к области электротехники и может быть использовано в устройствах, преимущественно предназначенных для работы в магнитных полях выше 10 Тл при высоких плотностях тока и низких гистерезисных потерях. Согласно изобретению способ изготовления композитного сверхпроводника на основе соединения Nb3Sn, включающий операции формирования первичной композитной заготовки, содержащей наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования с промежуточными термообработками первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, операции сборки в чехлы из сплава меди с оловом или меди с введением на данной стадии технологического процесса других элементов провода, например диффузионного барьера из тантала или ниобия, деформирования с промежуточными термообработками до конечного диаметра провода и проведения диффузионной термообработки при 600-750°С для образования сверхпроводящего соединения Nb3Sn, характерен тем, что промежуточные термообработки композитного сверхпроводника проводят на проход через каждые 8-70% холодной деформации при 350-600°С при условии прогрева 1 мм провода по диаметру за 60-5 с. Технический результат изобретения заключается в устранении обрывности провода, связанной с образованием интерметаллического соединения Nb3Sn и распадом твердого раствора NbTi сплава на промежуточных стадиях изготовления провода, за счет сокращения суммарного времени отжига более чем в 25 раз. 1 з.п.ф-лы, 1 ил., 2 табл.

| Bronze-route NbSn supercondueting wires with improved Jc and reduced bridging | |||

| Advanced in Cryogenic Engineering (Mateerials) | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 1996 |

|

RU2122253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| US 5001020 A, 19.03.1991. | |||

Авторы

Даты

2000-07-10—Публикация

1999-03-22—Подача