Изобретение относится к способам изготовления изделий с элементами, заделанными в формуемый материал, и предназначено для использования при изготовлении железобетонных шпал.

Известен способ изготовления железобетонных шпал /1/, включающий натяжение в форме арматуры, заполнение формы бетонной смесью и ее уплотнение, тепловую обработку смеси и отделение шпалы от формы. Эти признаки совпадают с существенными признаками заявляемого изобретения. После тепловой обработки в шпалу запрессовывают закладные детали из пластмассы.

Недостатком этого способа является отсутствие возможности заделки в шпалу анкеров, выступающих над уровнем бетона.

Известен способ изготовления железобетонных шпал /2/, включающий натяжение в форме арматуры, заполнение формы бетонной смесью и ее уплотнение, тепловую обработку смеси и отделение шпалы от формы. Эти признаки совпадают с существенными признаками заявляемого изобретения. Перед формованием пустотелых каналов под закладные болты выполняют сквозные конусообразные отверстия.

Недостатком этого способа является отсутствие возможности заделки в шпалу анкеров, выступающих над уровнем бетона.

Наиболее близким по технической сущности к заявляемому является способ изготовления железобетонных шпал /3/ с анкерами, замурованными на наклоненных в разные стороны подрельсовых площадках, включающий установку анкеров в форму и их закрепление, натяжение в форме арматуры, заполнение формы бетонной смесью и ее уплотнение, тепловую обработку смеси и отделение шпалы от формы. Эти признаки совпадают с существенными признаками заявляемого изобретения. На верхнюю часть анкеров, выступающую из бетона, перед установкой в форму надевают охватывающие весь периметр анкера резиновые уплотнители, которые снимают после тепловой обработки шпал. Если бы подрельсовые площадки были параллельны опорной поверхности шпалы, то стенки анкеров, выполняемые перпендикулярно площадкам, были бы параллельны направлению извлечения шпалы из формы и не было бы проблемы, как извлечь шпалу с анкерами из формы. Но когда анкеры наклонены в разные стороны к направлению извлечения шпалы из формы, стенки анкеров при извлечении шпалы упираются в форму и приходится изыскивать способы извлечения шпалы из формы. Одним из способов является надевание на головки анкеров резиновых амортизаторов-уплотнителей, которые не только нивелируют наклонное положение анкеров, так как извлекаются из формы с анкерами, но и благодаря своей упругости герметизируют швы при установке сборки в форму и снижают утечку раствора при заполнении формы.

Недостатком этого способа является большая трудоемкость изготовления сложных резиновых уплотнителей высокой точности, их совместного с анкерами монтажа в формы и последующего снятия уплотнителей специальным инструментом.

В основу изобретения поставлена задача в способе изготовления железобетонных шпал с анкерами, замурованными на наклоненных в разные стороны подрельсовых площадках, путем использования клиновидных вставок простой конфигурации обеспечить возможность изготовления шпал с низкими затратами и высокой производительностью.

Для решения указанной задачи способ изготовления железобетонных шпал с анкерами, замурованными на наклоненных в разные стороны подрельсовых площадках, включает установку анкеров в форму и их закрепление, натяжение в форме арматуры, заполнение формы бетонной смесью и ее уплотнение, тепловую обработку смеси и отделение шпалы от формы. В отличие от прототипа перед закреплением анкера в форме в зазор между стенкой анкера, обращенной в шпале к ее центру, и формой задвигают до контакта с ними клиновидную вставку, у которой угол наклона контактирующих с анкером и формой плоскостей больше угла наклона подрельсовой площадки к опорной плоскости шпалы, а извлекают вставку одновременно с отделением шпалы от формы. Вставку закрепляют в форме одновременно с анкером введением штыря в отверстия, выполненные в них. Извлеченную из формы вставку многократно используют для центрирования анкеров. Используют вставку, у которой угол наклона плоскостей, контактирующих с анкером и формой, больше угла наклона подрельсовой площадки к опорной плоскости шпалы на 2-12°. Используют вставку, которая имеет упругость в направлении продольной оси шпалы, превышающую упругость вставки, изготовленной из стали. Используют вставку, которая содержит резиновую прокладку.

Вышеизложенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в изготовлении шпал с низкими затратами и высокой производительностью благодаря простой конструкции клиновидной вставки, обеспечивающей герметизацию формы и извлечение из нее шпалы.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Задвижение клиновидной вставки в зазор между стенкой анкера, обращенной в шпале к ее центру, и формой до контакта с ними и выполнение угла наклона контактирующих с анкером и формой плоскостей вставки больше угла наклона подрельсовой площадки к опорной плоскости шпалы дает возможность быстро и с наименьшими затратами беспрепятственно извлечь из формы шпалу, у которой подрельсовые площадки наклонены в разные стороны по отношению к горизонтальной опорной поверхности шпалы. При этом соединение клиновидной вставки с анкером образует такой наклон плоскости контакта с формой, который не препятствует вертикальному перемещению шпалы при ее извлечении из формы.

Извлечение вставки одновременно с отделением шпалы от формы дает возможность благодаря тому, что вставка не охватывает анкер, а только прислонена к нему с одной стороны, устранить операцию съема уплотнителя с анкеров вручную с помощью специального инструмента в известном способе изготовления шпал. При отделении шпалы от формы клиновидная вставка выпадает сама.

Закрепление вставки в форме одновременно с анкером введением штыря в выполненные в них отверстия позволяет повысить производительность и надежность закрепления анкера в форме.

Многократное использование для центрирования анкеров извлеченной из формы вставки дает возможность снизить затраты на изготовление шпал.

Использование вставки, у которой угол наклона плоскостей, контактирующих с анкером и формой, больше угла наклона подрельсовой площадки к опорной плоскости шпалы на 2-12° позволяет снизить усилие извлечения шпалы из формы и обеспечить ее выпадение под собственным весом после поворота формы вверх дном, так как угол плоскости, по которой происходит разъединение, к направлению выпадения шпалы больше угла заклинивания шпалы в форме. Если угол наклона плоскостей, контактирующих с анкером и формой, больше угла наклона подрельсовой площадки к опорной плоскости шпалы меньше, чем на 2°, то произойдет заклинивание шпалы в форме. Если угол наклона плоскостей, контактирующих с анкером и формой, больше угла наклона подрельсовой площадки к опорной плоскости шпалы больше, чем на 12°, то возможная впадина или выступ на шпале от нестабильного положения по высоте верхнего торца вставки в форме расположится под поверхностью подошвы рельса, что снизит служебные качества шпалы.

Использование вставки, которая имеет упругость в направлении продольной оси шпалы, превышающую упругость вставки, изготовленной из стали, например, изготовленной из пластассы, дает возможность благодаря податливости вставки герметизировать зазоры при установке анкера в форму, возникающие из-за неточности изготовления анкера и формы, снизить утечку раствора при заполнении формы, а также компенсировать продольные напряжения в шпале, возникающие от натянутой арматуры и тепловой обработки шпалы, что в итоге облегчит извлечение шпалы из формы. Использование вставки, которая содержит стойкую к тепловому воздействию резиновую прокладку, позволяет благодаря высокой упругости резины обеспечить выпадение шпалы из формы после ее опрокидывания.

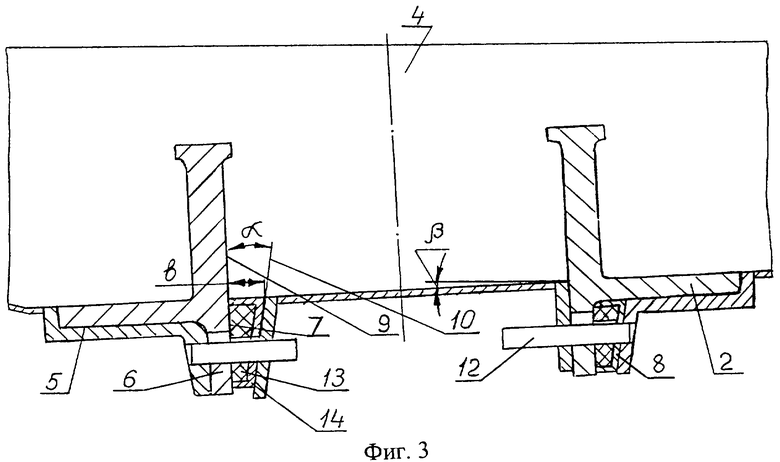

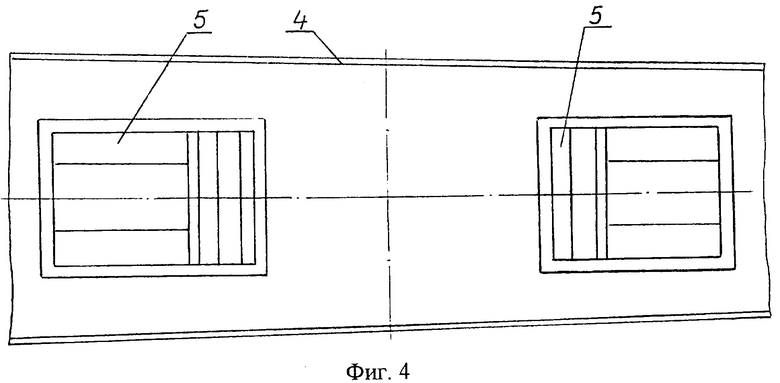

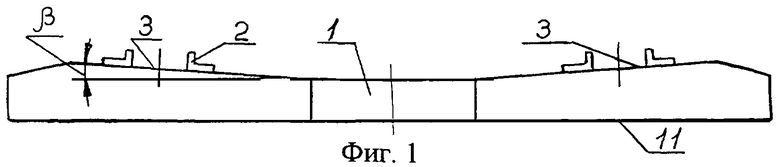

Сущность изобретения поясняется чертежами, на которых изображено:

на фиг.1 - общий вид железобетонной шпалы с анкерами, замурованными на наклоненных в разные стороны подрельсовых площадках;

на фиг.2 - вид сверху на фиг.1;

на фиг.3 - часть металлической формы для бетонирования шпалы с местами закрепления анкеров;

на фиг.4 - вид сверху на форму перед установкой в нее анкеров.

Железобетонная шпала 1 с анкерами 2, замурованными на наклоненных в разные стороны подрельсовых площадках 3, изготавливается в металлической форме 4, имеющей углубления 5, выполненные по конфигурации части 6 анкера, которая не замуровывается в шпале. Анкеры 2 устанавливаются введением выступающей над шпалой части в углубления 5 формы. В зазор между стенкой 7 анкера, обращенной в шпале к ее центру, и формой 4 задвигают до контакта с ними клиновидную вставку 8, у которой угол α наклона контактирующих с анкером и формой плоскостей 9 и 10 больше угла β наклона подрельсовой площадки 3 к опорной плоскости 11 шпалы. Закрепление вставки 8 в форме 4 осуществляется одновременно с закреплением анкера путем введения штыря 12 в сквозные отверстия в форме, вставке и анкере. Таким же образом устанавливаются и закрепляются остальные три анкера. Затем в форме натягивается арматура, производится заполнение формы бетонной смесью и ее уплотнение вибрацией. После тепловой обработки смеси производят отделение шпалы от формы. Штыри 12 вынимают из отверстий, и форму поворачивают на 180° днищем вверх. Шпала выпадает из формы вместе с клиновидными вставками. Вставки повторно используют для центрирования анкеров в форме.

При угле наклона подрельсовой площадки к опорной плоскости шпалы 3° используют вставку, у которой оптимальный угол наклона плоскостей, контактирующих с анкером и формой, составляет 8°. При этом ширина "в" возможной впадины или выступа на шпале вблизи подрельсовой площадки 3 от нестабильного положения по высоте верхнего торца клиновидной вставки в форме составляет 18 мм, что меньше допустимого значения 20 мм для рельсового скрепления, монтируемого на шпале рассматриваемой конструкции. Гладкая поверхность площадки шпалы под рельсом не приводит к износу амортизирующей прокладки под ним. Повышение упругости клиновидной вставки 8 в направлении продольной оси шпалы и герметизацию зазоров между анкером и формой достигают снабжением вставки резиновой прокладкой 13, вставленной в металлический кожух 14.

Железобетонные шпалы с анкерами изготавливают предложенным способом с меньшими затратами и высокой производительностью благодаря использованию клиновидной вставки простой конструкции, обеспечивающей герметизацию формы и извлечение из нее шпалы.

Источники информации

1. Патент России №2077139, кл. В28В 23/06.

2. Патент России №2113985, кл. В28В 1/14, 23/00.

3. Патент России №2190525, кл. В28В 7/24, 23/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛА ЖЕЛЕЗОБЕТОННАЯ | 2002 |

|

RU2232221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И БРУСКОВЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273562C2 |

| ШПАЛА ЖЕЛЕЗОБЕТОННАЯ | 2001 |

|

RU2216617C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЗАКЛАДНОЙ ДЕТАЛИ К ФОРМЕ | 2004 |

|

RU2290300C2 |

| АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2305147C1 |

| КЛЕММА И АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2003 |

|

RU2255165C1 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2000 |

|

RU2189417C2 |

| АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2000 |

|

RU2189415C2 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2012 |

|

RU2504611C2 |

Изобретение относится к способам изготовления изделий с элементами, заделанными в формуемый материал, и предназначено для использования при изготовлении железобетонных шпал. В соответствии с изобретением способ изготовления железобетонных шпал с анкерами, замурованными на наклоненных в разные стороны подрельсовых площадках, включает установку анкеров в форму и их закрепление, натяжение в форме арматуры, заполнение формы бетонной смесью и ее уплотнение, тепловую обработку смеси и отделение шпалы от формы. Перед закреплением анкера в форме в зазор между стенкой анкера, обращенной в шпале к ее центру, и формой задвигают до контакта с ними клиновидную вставку, у которой угол наклона контактирующих с анкером и формой плоскостей больше угла наклона подрельсовой площадки к опорной плоскости шпалы, а извлекают вставку одновременно с отделением шпалы от формы. Вставку закрепляют в форме одновременно с анкером введением штыря в отверстия, выполненные в них. Извлеченную из формы вставку многократно используют для центрирования анкеров. Используют вставку, у которой угол наклона плоскостей, контактирующих с анкером и формой, больше угла наклона подрельсовой площадки к опорной плоскости шпалы на 2-12°. Используют вставку, которая имеет упругость в направлении продольной оси шпалы, превышающую упругость вставки, изготовленной из стали. Используют вставку, которая содержит резиновую прокладку. Изобретение обеспечивает изготовление шпал с низкими затратами и высокой производительностью благодаря использованию клиновидной вставки простой конструкции, обеспечивающей герметизацию формы и извлечение из нее шпалы. 5 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| Многоместная форма для изготовления железобетонных шпал | 1986 |

|

SU1473952A1 |

| Способ изготовления железобетонных шпал | 1991 |

|

SU1808081A3 |

| Устройство для крепления строительных элементов | 1977 |

|

SU949103A1 |

| Замковое устройство | 1990 |

|

SU1812349A1 |

| US 4102957 А, 25.07.1978. | |||

Авторы

Даты

2008-04-27—Публикация

2006-04-18—Подача