Изобретение относится к авиадвигателестроению и может быть использовано в авиационных турбореактивных двигателях (ТРД), турбореактивных двигателях с форсажной камерой сгорания (ТРДФ), двухконтурных турбореактивных двигателях (ТРДД) и двухконтурных турбореактивных двигателях с форсажной камерой сгорания (ТРДДФ).

Известна система смазки коробки приводов агрегатов авиационного газотурбинного двигателя (ГТД) [1], содержащая масляные форсунки шестерен, подсоединенные к нагнетательному трубопроводу системы смазки двигателя, и внутреннюю полость коробки, с расположенным в ее нижнем отсеке двухсекционным маслосборником с верхней и нижней камерами, верхняя камера которого соединена с нагнетательным трубопроводом, а нижняя - с откачивающим трубопроводом системы смазки двигателя. С целью увеличения времени функционирования системы смазки коробки при повреждениях маслосистемы двигателя в нагнетательном трубопроводе перед форсунками установлен дополнительный обратный клапан, а нижний отсек коробки приводов оснащен дополнительным маслосборником, участок трубопровода между дополнительным обратным клапаном и форсунками сообщен с дополнительным маслозаборником трубопроводом с размещенными на нем насосом и обратным клапаном.

Недостатком данной системы смазки является увеличение массы агрегатов, размещаемых на двигателе, при незначительном увеличении времени функционирования ГТД в целом в случае повреждения маслосистемы вследствие масляного голодания подшипников опор ротора двигателя.

Известна также система смазки ГТД [2], содержащая линию всасывания, линию нагнетания с включенными в нее последовательно основным масляным насосом, масляными форсунками, и линию откачки масла, состоящую из откачивающих насосов из опор ротора ГТД, откачивающего насоса из задней коробки приводов, топливомасляного радиатора.

Отсутствие резервирования основных элементов в такой системе смазки существенно снижает надежность работы ГТД в целом при появлении неисправностей в маслосистеме.

Задачей изобретения является увеличение времени функционирования ГТД в полете при повреждениях элементов линии всасывания и нагнетания. Задача достигается тем, что в известной системе смазки ГТД, содержащей линию всасывания, линию нагнетания с включенными в нее последовательно основным масляным насосом и масляными форсунками, и линию откачки масла, состоящую из откачивающих насосов из опор ротора ГТД, откачивающего насоса из передней коробки приводов, топливомасляного радиатора, в линию всасывания у маслобака включен электромагнитный клапан, связанный трубопроводом с линией сброса масла в маслобак, а в линию откачки - во входном и выходном патрубок откачивающего насоса из передней коробки приводов установлены клапаны переключения, один из которых связан с магистралью, содержащей электрический маслонасос, а в выходном патрубке топливомасляного радиатора электромагнитный клапан, связанный через эжектор с клапаном переключения во входном патрубке откачивающего насоса из передней коробки приводов.

Существенное отличие предлагаемой системы смазки заключается в наличии двух клапанов переключения и двух электромагнитных клапанов, эжектора и дополнительного электрического масляного насоса, позволяющих исключить неисправные элементы линии всасывания и нагнетания из общей системы циркуляции масла.

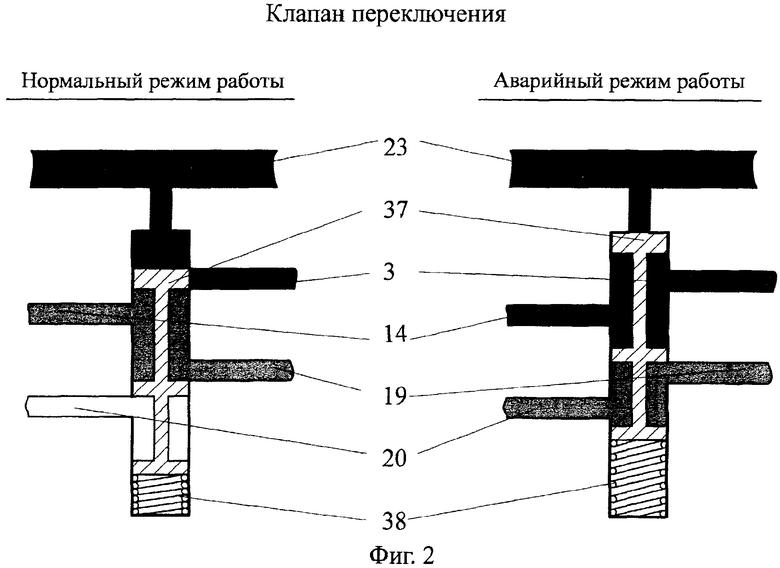

На фиг.1, представлена схема системы смазки ГТД.

В состав системы входят: маслобак - 1, электромагнитные клапаны - 2, 8, линия всасывания - 3, линия сброса масла в маслобак - 4, датчик манометра - 5, откачивающие масляные насосы - 6, 15, 33, 34, 35, 36, топливомасляный радиатор - 7, эжектор - 9, масляные форсунки - 11, 27, 31, воздухоотделитель - 12, фильтр-сигнализатор - 13, основной масляный насос - 16, клапаны переключения - 18, 24, линия откачки масла из передней коробки приводов - 19, линия подачи масла в электрический маслонасос - 20, электрический откачивающий масляный насос - 21, редукционный клапан - 22, линия нагнетания масла - 23, масляный фильтр - 25, суфлер - 32.

При нормальном функционировании системы смазки масло из маслобака - 1 по трубопроводу всасывания поступает на вход в основной масляный насос - 16, и далее, через масляный фильтр - 25 к масляным форсункам - 11, 27, 31 для смазки опор ротора двигателя - 10, 26, 30 и деталей передней - 17 и задней - 28 коробки приводов. После смазки и охлаждения трущихся поверхностей масло откачивающими маслонасосами - 6, 15, 33, 34, 35, 36 подается к центробежному воздухоотделителю - 12, топливомасляному радиатору - 7, и по трубопроводу - 4 отводится в маслобак.

При повреждениях маслобака - 1 или трубопровода линии всасывания - 3, за счет падения уровня масла в маслобаке ниже допустимого, сработает датчик масломера - 5, формируя команду на отключение неисправных агрегатов системы и включение резервных агрегатов - 9, 21. При неисправностях качающего узла основного масляного насоса - 16 или редукционного клапана - 22 отключение неисправных агрегатов системы и включение резервных агрегатов - 9, 21 осуществляет датчик давления масла - 29, который срабатывает в процессе падения давления масла в линии нагнетания ниже допустимого уровня. В этих случаях после перекладки клапана - 21, основной масляный насос - 16 отключается от линии нагнетания, а выходной штуцер откачивающего насоса из передней коробки приводов - 17 подключается к этой линии.

Клапан переключения - 18 после перекладки золотника обеспечивает:

- отключение входного штуцера откачивающего насоса из передней коробки приводов - 17 от линии откачки масла - 19 и подключение его к линии всасывания - 3.

- подключение электрического откачивающего масляного насоса - 21 к линии откачки масла - 19 из передней коробки приводов - 17.

Электромагнитный клапан - 8 после перекладки золотника соединяет выходной патрубок топливомасляного радиатора - 7 с эжектором - 9, который соединен с линией всасывания клапана - 18.

В результате проведенных мероприятий масло из линии откачки - 19, пройдя топливомасляный радиатор - 7, вновь отправляется на вход в нагнетающий насос, функции которого будет выполнять откачивающий насос - 15 из передней коробки приводов.

Для восполнения эксплуатационного расхода масла предусмотрен электромагнитный клапан - 2 и эжектор - 9. При возникновении рассмотренных выше неисправностей, золотник клапана отсекает путь движения масла к входному патрубку основного масляного насоса - 16 и открывает канал подвода масла через трубопровод - 4 к электромагнитному клапану - 8 и далее к эжектору - 9.

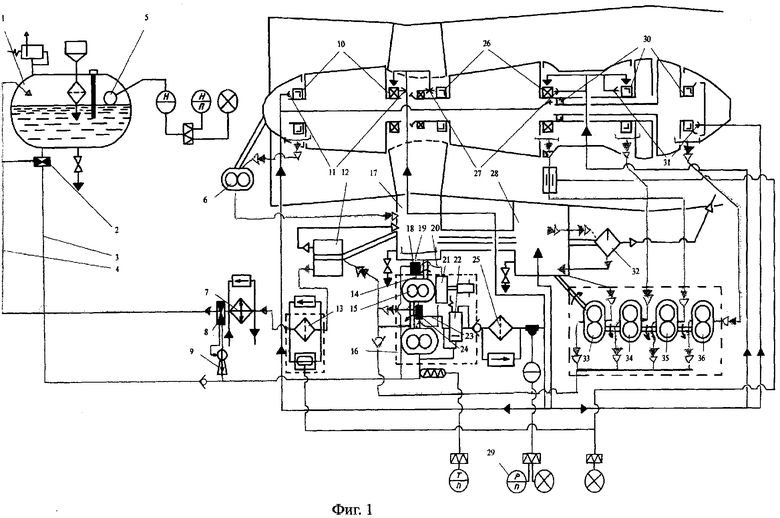

На фиг.2 представлен клапан переключения - 18.

Клапан переключения состоит из: золотника - 37, пружины - 39 и трубопроводов, подходящих к нему.

При нормальном режиме работы клапана избыточное давление в линии нагнетания - 23 обеспечивает сжатие пружины - 38 золотником - 37. Золотник перекрывает канал, подводящий масло из линии всасывания - 3 и канал - 20, подводящий масло к электромагнитному маслонасосу - 21. Масло из передней коробки приводов - 17 свободно поступает через золотник - 37 по каналам - 19 и 14 к откачивающему масляному насосу - 15.

В случае падения давления в линии нагнетания - 23 (в результате переключения клапана - 24) пружина - 38 отожмет золотник - 37 вверх до упора, тем самым соединит канал, подводящий масло из линии всасывания - 3 с откачивающим масляным насосом - 15 через канал - 14. Масло из передней коробки приводов - 17 будет поступать к электромагнитному маслонасосу - 21 через каналы - 19 и 20.

Анализ выполненных мероприятий показывает, что при незначительном увеличении массы двигателя за счет установки дополнительных агрегатов системы смазки (≈0,3%...0,4%), отказобезопасность системы увеличивается в несколько раз.

Литература

1. Патент №1156439, RU.

2. Авиационные двухконтурные двигатели Д-30КУ и Д-30КП. - М.: Машиностроение, 1988 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Масляная система газотурбинного двигателя | 2021 |

|

RU2779209C1 |

| Маслосистема газотурбинного двигателя | 2021 |

|

RU2758809C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2720054C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2402686C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛИТЕЛЬНОГО РЕЗЕРВИРОВАНИЯ | 2003 |

|

RU2244141C2 |

| Система смазки подшипников опор роторов газотурбинного двигателя | 2015 |

|

RU2619519C1 |

| СПОСОБ СУФЛИРОВАНИЯ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И МАСЛОКОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2731978C1 |

| МАСЛОСИСТЕМА ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ, РАЗМЕЩЕННЫХ НА ЛОПАСТЯХ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2020 |

|

RU2759397C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374469C1 |

| Способ работы системы смазки авиационного газотурбинного двигателя | 2023 |

|

RU2825178C1 |

Изобретение относится к авиадвигателестроению и может быть использовано в авиационных турбореактивных двигателях (ТРД), турбореактивных двигателях с форсажной камерой сгорания (ТРДФ), двухконтурных турбореактивных двигателях (ТРДЦ) и двухконтурных турбореактивных двигателях с форсажной камерой сгорания (ТРДДФ). Задачей изобретения является увеличение времени функционирования ГТД в полете при повреждениях элементов линии всасывания и нагнетания. В состав системы входят: маслобак, электромагнитные клапаны, линия всасывания, линия сброса масла в маслобак, датчик манометра, откачивающие масляные насосы, топливомасляный радиатор, эжектор, масляные форсунки, воздухоотделитель, фильтр - сигнализатор, основной масляный насос, клапаны переключения, линия откачки масла из передней коробки приводов, линия подачи масла в электрический маслонасос, электрический откачивающий масляный насос, редукционный клапан, линия нагнетания масла, масляный фильтр, суфлер. 2 ил.

Система смазки авиационного ГТД, содержащая линию всасывания, линию нагнетания с включенными в нее последовательно основным масляным насосом и масляными форсунками, и линию откачки масла, состоящую из откачивающих насосов из опор ротора ГТД, откачивающего насоса из передней коробки приводов, топливомасляного радиатора, отличающаяся тем, что в линию всасывания у маслобака включен электромагнитный клапан, связанный трубопроводом с линией сброса масла в маслобак, а в линию откачки - во входном и выходном патрубках откачивающего насоса из передней коробки приводов, установлены клапаны переключения, один из которых связан с магистралью, содержащей электрический маслонасос, а в выходном патрубке топливомасляного радиатора - электромагнитный клапан, связанный через эжектор с клапаном переключения во входном патрубке откачивающего насоса из передней коробки приводов.

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| - М.: Машиностроение, 1988 | |||

| SU 1156439 А, 10.08.2004 | |||

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛЯ РЕЗЕРВИРОВАНИЯ | 1998 |

|

RU2136931C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2211346C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛИТЕЛЬНОГО РЕЗЕРВИРОВАНИЯ | 2003 |

|

RU2244141C2 |

| Огнеупорная масса для футеровки желобов доменных печей | 1974 |

|

SU513957A1 |

| DE 3737844 C1, 16.02.1989. | |||

Авторы

Даты

2008-04-27—Публикация

2006-07-06—Подача