Предполагаемое изобретение относится к области двигателестроения, в частности к масляным системам газотурбинных двигателей (ГДТ) с устройствами для длительного резервирования смазки.

Известна маслосистема ГТД с устройством для резервирования смазки (патент США 3779345, НКИ 184-64, заявлено 2.05.72 г., опубликовано 18.12.73 г.), в которой масло постоянно подается к подшипнику при ее нормальной работе и в течение ограниченного периода времени после ее отказа.

Недостаток этой системы состоит в том, что при отказе основной маслосистемы основные форсунки не участвуют в процессе резервирования. Кроме того, эжектирование в этом устройстве осуществляется воздухом, прорывающимся через лабиринтное уплотнение, что не создает требуемых условий эжектирования масла, т.к. лабиринт - это не струйный аппарат. При изменении условий наддува лабиринта или радиального зазора изменяются условия безнапорного истечения масла и его струя не всегда попадает на подшипник.

В аварийной ситуации, связанной с срезанием лабиринта, воздух из уплотняющей полости попадает в уплотняемую полость подшипника и через суфлер выбрасывает масло в атмосферу, что является одной из причин падения давления масла в основной нагнетающей магистрали. Поэтому, например, на двигателе T-800, было введено эжектирование масла воздухом с применением струйного аппарата-эжектора от отдельного источника сжатого воздуха.

Известна маслосистема ГТД с устройством резервирования смазки (патент США 4284174, МПК F 01 M 1/18, заявлено 18.04.79 г., опубликовано 18.08.81 г. ) содержащая маслобак, форсунку, эжектор, имеющий возможность сообщения с форсункой и переключающий клапан с воздушной и масляной полостями. Маслосистема содержит также магистраль нагнетания, сообщающую маслобак с форсунками, магистраль подвода масла к эжектору, магистраль подачи сжатого воздуха в эжектор через воздушную полость переключающего клапана, маслянная полость которого сообщена с магистралью нагнетания, и магистраль суфлирования бака, сообщенную с атмосферой через вторую воздушную полость переключающего клапана.

В этой маслосистеме масло поступает в маслобак по магистрали нагнетания от основного маслобака и в случае разрушения этой магистрали время резервирования зависит от объема бака. Кроме того, эта система не обеспечивает температурный режим работы подшипников, т. к. их смазка и охлаждение осуществляется только форсунками, сообщенными с одним баком.

Целью предлагаемого решения является устранение вышеуказанных недостатков, а именно: увеличение длительности резервирования и эффективности смазки и охлаждения подшипников за счет увеличения объема масла, используемого при резервировании (задействованы два бака), и использования дополнительных форсунок.

Поставленная цель достигается тем, что маслосистема ГТД с устройством для резервирования содержит маслобак, форсунки, эжектор, имеющий возможность сообщения с форсунками, переключающий клапан с воздушной и масляной полостями, магистраль нагнетания, сообщающую маслобак с форсунками, магистраль подвода масла к эжектору, магистраль подачи сжатого воздуха в эжектор через воздушную полость переключающего клапана, масляная полость которого сообщена с магистралью нагнетания, и магистраль суфлирования бака.

Новым в предполагаемом изобретении является то, что маслосистема снабжена дополнительными форсунками и вторым маслобаком с магистралью суфлирования, в которой установлен предохранительный клапан, сообщенный второй магистралью нагнетания с дополнительными форсунками и второй магистралью подачи сжатого воздуха с воздушной полостью переключающего клапана. В первой магистрали нагнетания и в магистрали, связывающей эжектор с форсунками, установлены обратные клапаны.

Кроме того, оба маслобака установлены в одном корпусе, при этом второй бак расположен над первым, и имеют возможность сообщения между собой.

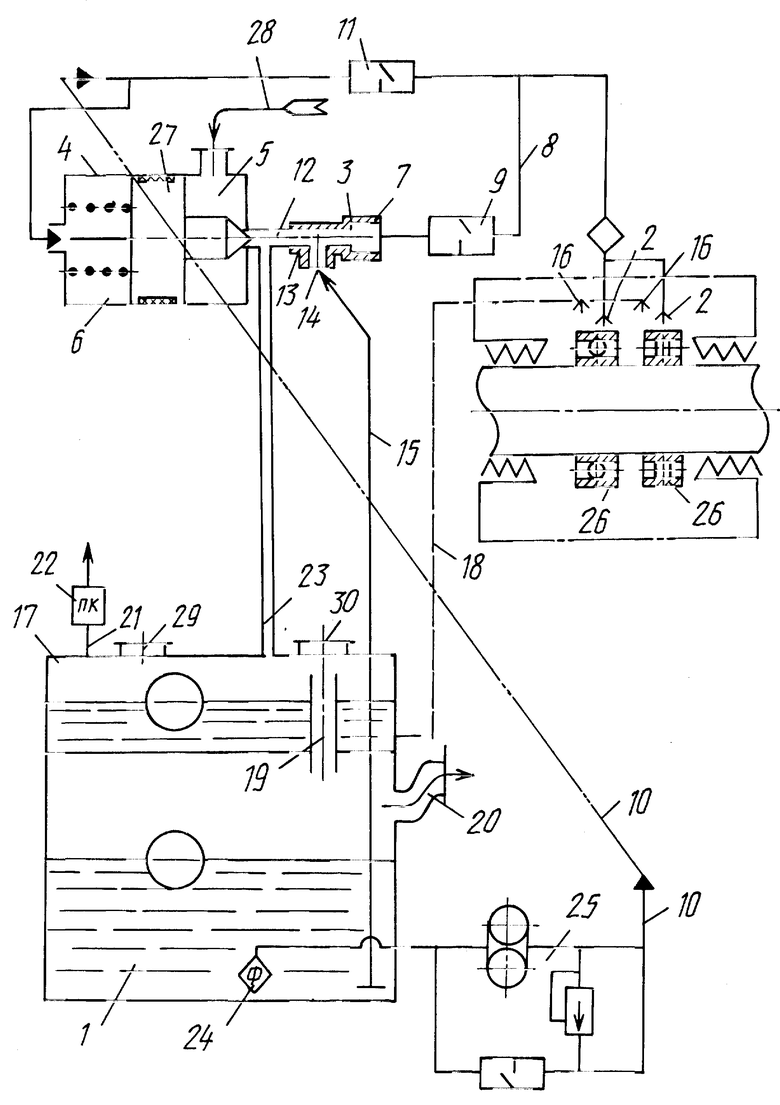

На прилагаемом чертеже изображена предлагаемая маслосистема ГТД с устройством для резервирования.

Маслосистема ГТД с устройством для резервирования содержит маслобак 1, форсунки 2, эжектор 3, переключающий клапан 4 с воздушной 5 и масляной 6 полостями. Расширенный участок 7 эжектора 3 сообщен с форсунками 2 магистралью 8, в которой установлен обратный клапан 9. Маслобак 1 сообщен магистралью нагнетания 10 с форсунками 2 через обратный клапан 11. Магистрали 8 и 10 сообщены между собой перед форсунками 2 и 16. Маслобак 1 также сообщен магистралью нагнетания 10 с масляной полостью 6 переключающего клапана 4. Его воздушная полость 5 сообщена магистралью 12 подачи сжатого воздуха с воздушным каналом 13 эжектора 3. Масляный канал 14 эжектора 3 сообщен магистралью 15 подвода масла с маслобаком 1.

Маслосистема снабжена дополнительными форсунками 16 и вторым маслобаком 17, сообщенными с форсунками 16 второй магистралью нагнетания 18.

Маслобаки 1 и 17 установлены в одном корпусе, причем бак 17 - над баком 1 и имеют возможность сообщения через канал суфлирования 19.

Маслобак 1 снабжен магистралью суфлирования 20 в атмосферу, а второй маслобак 17 - магистралью суфлирования 21, в которой установлен предохранительный клапан 22.

Маслобак 17 сообщен магистралью 23 подачи к нему сжатого воздуха с воздушной полостью 5 переключающего клапана 4.

При нормальной работе маслосистемы масло, подаваемое из маслобака 1 через фильтр 24 маслонасосом 25 в магистраль нагнетания 10, поступает через обратный клапан 11 в форсунки 2 для смазки и охлаждения подшипника 26. Одновременно оно подается и в масляную полость 6 переключающего клапана 4, отжимая поршень 27 в положение, при котором отсекается подвод сжатого воздуха в воздушную полость 5.

В случае падения давления масла в магистрали нагнетания 10 (разрушение насоса или его привода, разрушение магистрали нагнетания, пробит маслобак, полет в перевернутом положении и с отрицательными перегрузками) сжатый воздух от источника 28 сдвигает поршень 27 переключающего клапана 4 в положение, при котором воздух поступает в полость 5. Далее воздух по магистрали 23 поступает в маслобак 17 и по магистрали 12 в воздушный канал 13 эжектора 3. Излишки воздуха из маслобака 17 сбрасываются через магистраль суфлирования 21 и предохранительный клапана 22 в атмосферу. Под действием перепада давления по второй магистрали нагнетания 18 масла поступает к дополнительным форсункам 16 на смазку подшипника 26.

Если падение давления произошло без потери всего масла из маслобака 1, то сжатый воздух, проходя по магистрали 12 в воздушный канал 13 эжектора 3 и создавая разрежение в его расширенном участке 7, подсасывает масло из маслобака 1 по магистрали 15 в масляный канал 14. далее масловоздушная смесь через обратный клапан 9 поступает в магистрали 8 и 10 и идет на смазку подшипника 26. При этом обратный клапан 11 магистрали нагнетания 10 не позволяет масловоздушной смеси двигаться в направлении насоса 25.

Таким образом, смазка подшипника 26 здесь осуществляется от двух маслобаков 1 и 17 основными 2 и дополнительными 16 форсунками, что позволяет существенно облегчить температурный режим работы подшипника 26 за счет дублирования подвода масла.

При потере всего масла маслобаком 1 смазка подшипника 26 осуществляется за счет подвода масла из бака 17 по магистрали нагнетания 18.

В перевернутом полете или полете с отрицательными перегрузками маслобак 17 будет подпитываться маслом из маслобака 1 через канал 19.

Так, применительно к двигателю ТВД - 1500, расположение бака 17 над баком 1 дает возможность регулировать уровень масла в баке 17, вворачивая и выворачивая трубку 19; использовать одну горловину 29 для заполнения обоих маслобаков 1 и 17; заливать масло в маслобак 1, не заполняя маслобак 17, через монтажный люк 30, а также сливать масло из маслобака 17 в бак 1, полностью выворачивая трубку в канале 19.

Заполнение маслобака 17 производит через горловину 29, далее переливом масла через канал 19 происходит также и заполнение маслобака 1.

Предлагаемая маслосистема ГТД с устройством резервирования смазки позволяет повысит надежность работы двигателя при возникновении аварийной ситуации и различной ориентации объема в пространстве благодаря увеличению длительности резервирования и эффективности охлаждения и смазки подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛИТЕЛЬНОГО РЕЗЕРВИРОВАНИЯ | 2003 |

|

RU2244141C2 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2535796C1 |

| СПОСОБ ИСПЫТАНИЙ МАСЛОСИСТЕМЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451277C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618996C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ МАСЛОНАСОСОВ СИСТЕМЫ СМАЗКИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2535802C1 |

| Маслосистема редуктора вертолёта с резервированием контуров смазки и охлаждения | 2017 |

|

RU2652867C1 |

| СИСТЕМА СМАЗКИ УЗЛОВ МАШИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2454550C2 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2535518C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2547540C1 |

Маслосистема предназначена для газотурбинных двигателей (ГTД) с устройствами для длительного резервирования смазки. Маслосистема ГТД с устройством для резервирования содержит маслобак, форсунки, эжектор, имеющий возможность сообщения с форсунками, переключающий клапан с воздушной .и масляной полостями, магистраль нагнетания, сообщающую маслобак с форсунками, магистраль подвода масла к эжектору, магистраль подачи сжатого воздуха в эжектор через воздушную полость переключающего клапана, масляная полость которого сообщена с магистралью нагнетания, и магистраль суфлирования бака. Маслосистема снабжена дополнительными форсунками и вторым маслобаком с магистралью суфлирования, в которой установлен предохранительный клапан, сообщенный второй магистралью нагнетания с дополнительными форсунками и второй магистралью подачи сжатого воздуха с воздушной полостью переключающего клапана. В первой магистрали нагнетания и в магистрали, связывающей эжектор с форсунками, установлены обратные клапаны. Кроме того, оба маслобака установлены в одном корпусе, при этом второй бак расположен над первым, и имеют возможность сообщения между собой. Такое выполнение маслосистемы позволит увеличить длительность резервирования и эффективность смазки и охлаждения подшипников. 1 з. п. ф-лы, 1 ил.

| US 4284174 A, 18.08.91 | |||

| US 3779345 A, 18.12.73 | |||

| RU 95104299 A1, 27.01.97 | |||

| Система маслоснабжения турбомашины | 1980 |

|

SU994785A1 |

| Система смазки | 1973 |

|

SU560098A1 |

| DE 3737844 C1, 16.02.89 | |||

| Огнеупорная масса для футеровки желобов доменных печей | 1974 |

|

SU513957A1 |

Авторы

Даты

1999-09-10—Публикация

1998-05-12—Подача