Изобретение относится к авиадвигателестроению, в частности к масляным системам газотурбинных двигателей.

От степени совершенства масляной системы двигателя зависит не только общий срок службы двигателя, но и безотказность его работы. На всех режимах работы двигателя и при любых условиях эксплуатации масляная система должна обеспечивать надежную подачу в двигатель масла с заданными параметрами. Различного рода нарушения подачи масла, даже кратковременные, могут вызвать повышенный износ, перегрев, а следовательно, и разрушение двигателя.

В процессе работы повышение давления в масляных полостях двигателя может привести к переполнению масляных полостей маслом и, следовательно, к перегреву подшипников и нарушению работы маслосистемы в целом. Кроме того, в процессе нахождения в двигателе масло насыщается газами, возрастает его нагрев и ускоряется процесс его окисления, поэтому масляная система должна не только обеспечивать подачу масла в двигатель, но и своевременно удалять отработавшее масло. Отработавшее, нагретое и насыщенное воздухом масло сливается в маслосборники масляных полостей двигателя и откачивается оттуда насосами.

Для предотвращения сбоев в работе двигателя необходимо отводить в атмосферу воздух из масляных полостей через систему суфлирования.

В настоящее время используются масляные системы, в которых соединение трубопроводов суфлирования масляных полостей и маслобака осуществляются под углом 90o, что технологически наиболее просто в изготовлении. Однако при соединении трубопроводов под таким углом имеет место наибольшее сопротивление в объединенном трубопроводе при слиянии потоков и тем самым повышается давление в масляных полостях и маслобаке, что приводит к ухудшению работоспособности масляной системы двигателя.

Известна масляная система газотурбинного двигателя, содержащая маслобак, масляную полость и трубопроводы суфлирования (Патент РФ 2117794, F 02 C 7/06, БИ 23 за 1998 г.) - аналог.

Недостатком известного решения является то, что трубопроводы суфлирования опоры и центробежного суфлера соединяются под углом 90o. Соединение трубопроводов под углом 90o дает максимальное сопротивление при слиянии воздушно-масляной смеси в объединенном трубопроводе. Это может привести к уменьшению расхода в трубопроводе суфлирования опоры, что приведет к увеличению в нем давления. Чем больше разность расходов воздушно-масляной смеси в трубопроводе, который соединяет суфлер с клапаном, и в трубопроводе суфлирования опоры, тем больше вероятность того, что в трубопроводе суфлирования опоры может произойти запирание (гидравлический удар) воздушно-масляной смеси, что приведет к увеличению давления за откачивающими маслонасосами и ухудшению откачки масла из опор двигателя. Ухудшению откачки масла из опор двигателя приводит к повышению температуры масла и перегреву подшипников опор двигателя.

Известна масляная система газотурбинного двигателя, содержащая маслобак и, по меньшей мере, одну масляную полость, трубопроводы суфлирования маслобака и масляной полости, которые соединены между собой с образованием объединенного трубопровода (Бич М.М., Вейнберг Е.В., Сурнов Д.Н. Смазка авиационных газотурбинных двигателей. М., Машиностроение, 1979, с. 34).

Недостатком данной схемы является то, что трубопроводы суфлирования маслобака и масляных полостей также соединяются под углом 90o, что приводит к возникновению максимального сопротивления при повороте воздушно-масляной смеси и, следовательно, к потере энергии потоков воздушно-масляной смеси. Эти потери, как известно, имеют место главным образом из-за отрыва потока от внутренних стенок трубопровода, что приводит к поджатию струи потока в трубопроводе суфлирования маслобака в месте ее поворота и к последующему ее расширению в объединенном трубопроводе. Поджатие струи, а затем расширение происходит уже в месте слияния обоих потоков и, следовательно, сказывается на потерях не только в трубопроводе суфлирования маслобака, но и в объединенном трубопроводе, что естественно ухудшает суфлирование двигателя. Под объединенным трубопроводом понимается трубопровод, образованный в результате соединения трубопровода суфлирования маслобака и трубопровода суфлирования масляных полостей. Ухудшение суфлирования двигателя приводит к уменьшению скорости воздушно-масляного потока в трубопроводах суфлирования. В этом случае частицы масла, проходящие через горячие стойки опор двигателя, перегреваются и осаждаются в виде кокса в трубопроводах суфлирования, уменьшая их проходное сечение. Уменьшение проходного сечения трубопроводов суфлирования приводит к следующим недостаткам в работе двигателя: увеличению давления в масляных опорах, переполнению опор маслом, перегреву подшипников, ухудшению работы откачивающих маслонасосов, обмасливанию воздушно-масляного тракта двигателя, обмасливанию лопаток турбины после остановки двигателя. Перечисленные факторы могут привести к нарушению заданных режимов функционирования маслосистемы, а следовательно, и всего двигателя.

Заявляемое изобретение решает задачу повышения качества и надежности работы масляной системы газотурбинного двигателя.

Указанная задача решается тем, что в масляной системе газотурбинного двигателя, содержащей маслобак и, по меньшей мере, одну масляную полость, трубопроводы суфлирования маслобака и масляной полости соединены между собой с образованием объединенного трубопровода, причем угол между осью трубопровода суфлирования масляной полости и осью трубопровода суфлирования маслобака на входе в объединенный трубопровод составляет менее 90o, а выходное сечение последнего по потоку объединенного трубопровода располагается от его входного сечения на расстоянии L≥0,1d, где d - диаметр объединенного трубопровода.

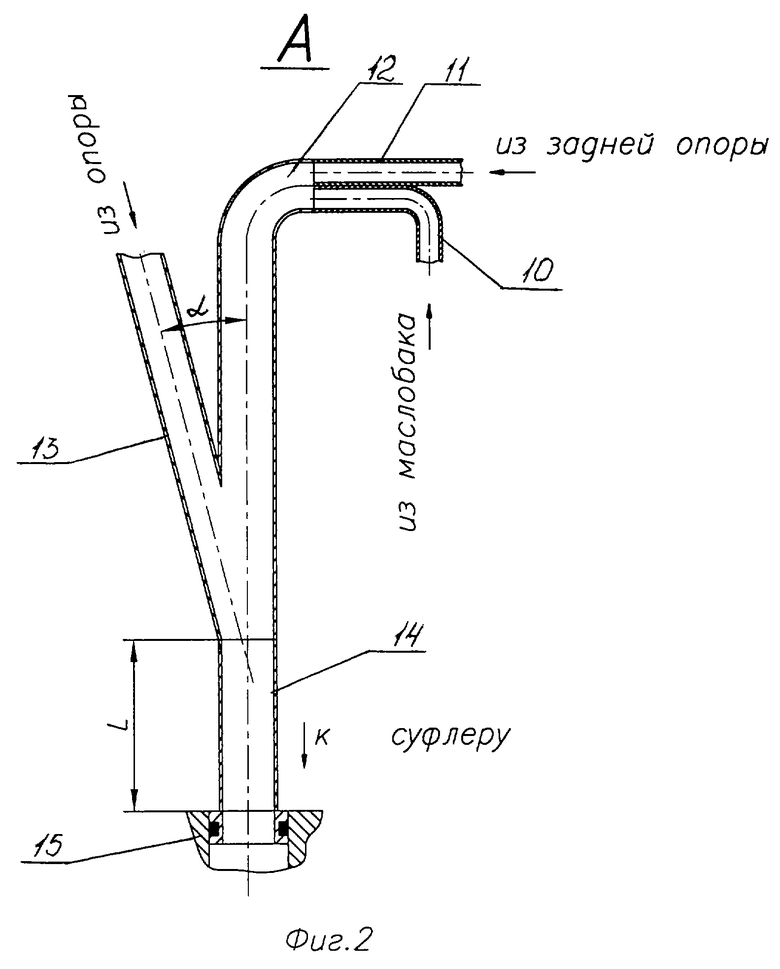

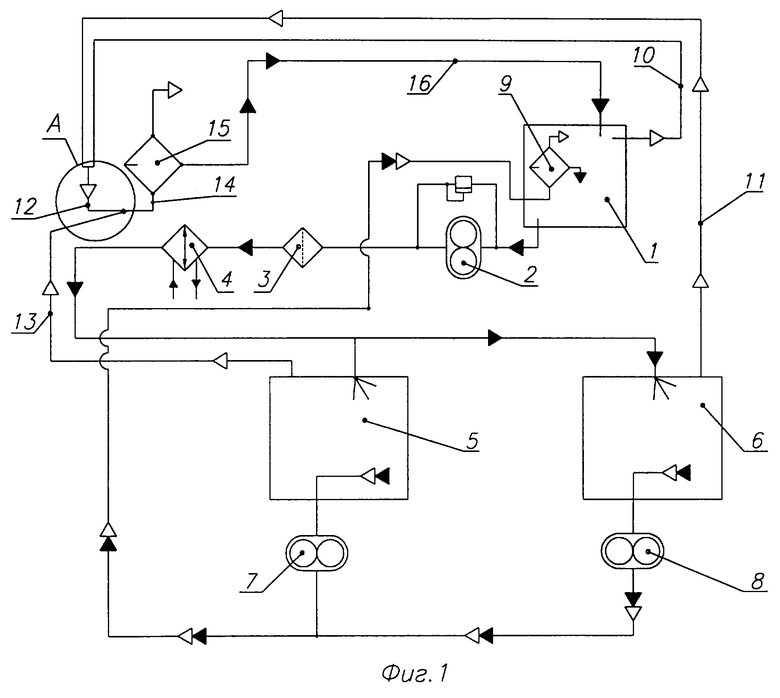

На фиг. 1 представлена схема масляной системы газотурбинного двигателя; на фиг.2 - узел А фиг.1 в увеличенном масштабе.

Масляная система газотурбинного двигателя содержит маслобак 1, который через ряд элементов, например через нагнетающий насос 2, фильтр тонкой очистки 3 и теплообменник 4, соединен с масляными полостями 5 и 6 опор двигателя. Масляные полости 5 и 6 через соответствующие откачивающие масляные насосы 7 и 8 соединены с маслобаком 1 через воздухоотделитель 9. Маслобак 1 посредством трубопровода суфлирования 10 маслобака 1 соединен с трубопроводом суфлирования 11 масляной полости 6 с образованием объединенного трубопровода 12. Угол между осью трубопровода суфлирования 10 маслобака 1 и осью трубопровода суфлирования 11 масляной полости 6 на входе в объединенный трубопровод 12 составляет менее 90o. Масляная полость 5 трубопроводом суфлирования 13 соединена с объединенным трубопроводом суфлирования 12 с образованием второго объединенного трубопровода 14. Угол между осями трубопровода суфлирования 13 и объединенного трубопровода 12 на входе во второй объединенный трубопровод 14 также составляет менее 90o. Выходное сечение объединенного трубопровода суфлирования 14, в данном случае - последнего по потоку перед суфлером, располагается от его входного сечения на расстоянии L≥0,1d, где d - диаметр последнего по потоку объединенного трубопровода.

Масляная полость, как правило, включает в себя подшипник, обеспечивающий вращение валов двигателя; масляный коллектор, обеспечивающий смазку, охлаждение и удаление продуктов износа; масляный откачивающий насос, который обеспечивает откачку горячего масла из полости; уплотнения, предотвращающие попадание масла в газовоздушный тракт двигателя; система суфлирования, обеспечивающая удаление горячей воздушно-масляной смеси из масляной полости.

Заявляемая масляная система работает следующим образом. При запуске двигателя масло из маслобака 1 поступает в нагнетающий насос 2. После нагнетающего насоса 2 масло поступает в фильтр тонкой очистки 3, а затем в топливный теплообменник 4. Масло, охлаждаемое топливом в теплообменнике 4, поступает на смазку и охлаждение узлов и деталей двигателя. Количество масла, поступающего к смазываемым узлам двигателя, определяется сечениями жиклеров в форсунках подачи масла. После смазки и охлаждения узлов и деталей трения масло интенсивно перемешивается с воздухом, что приводит к образованию масляно-воздушной смеси. Масляно-воздушная смесь откачивается из масляных полостей 5 и 6 двигателя откачивающими насосами 7 и 8 и поступает через воздухоотделитель 9 в маслобак 1. В воздухоотделителе 9 воздух отделяется из масляно-воздушной смеси и через трубопровод суфлирования 10 маслобака 1 отводится к суфлеру 15, а масло сливается в маслобак 1. Масляно-воздушная смесь из трубопровода суфлирования 10 смешивается с масляно-воздушной смесью, которая поступает по трубопроводу суфлирования 11 из масляной полости 5, с образованием объединенного трубопровода 12. Угол между осью трубопровода суфлирования 10 маслобака 1 и осью трубопровода суфлирования 11 масляной полости 6 на входе в объединенный трубопровод 12 составляет менее 90o. После этого объединенный поток масляно-воздушной смеси по трубопроводу 12 направляется к суфлеру 15, перед которым соединяется с суфлирующим трубопроводом 13 масляной полости 6, с образованием еще одного объединенного потока в объединенном трубопроводе 14. Угол между осями трубопровода суфлирования 13 и объединенного трубопровода 12 на входе во второй по потоку объединенный трубопровод 14 также составляет менее 90o. Выходное сечение объединенного трубопровода суфлирования 14, в данном случае последнего по потоку, располагается от его входного сечения на расстоянии L≥0,1d, где d - диаметр последнего по потоку объединенного трубопровода. Под объединенным трубопроводом понимается трубопровод, образованный в результате соединения трубопровода суфлирования маслобака и трубопроводов суфлирования масляных полостей. Если, как в рассматриваемом случае, объединенных трубопроводов несколько, то условиям формулы должен соответствовать, по меньшей мере, один из них, а именно объединенный трубопровод, расположенный последним среди всех объединенных трубопроводов, по направлению движения потока рабочей среды. В суфлере 15 происходит выделение масла из воздушно-масляной смеси, причем воздух в дальнейшем отводится в атмосферу, а масло по трубопроводу 16 возвращается в маслобак 1. Производительность откачивающих насосов 7 и 8 предварительно рассчитывается таким образом, чтобы они смогли обеспечить необходимую для нормальной работы двигателя откачку масла из масляных полостей.

В описании рассмотрена масляная система, имеющая две масляные полости, однако их число может быть различным и зависит от особенностей конструкции масляных систем. В случае, если масляная система имеет одну масляную полость, то ее работа осуществляется по той же схеме. Только в данном случае в результате соединения суфлирующего трубопровода одной масляной полости и суфлирующего трубопровода маслобака образуется только одна объединенная полость, для которой также должны выполняться условия, изложенные в формуле изобретения.

Возможны различные конструктивные варианты выполнения соединения трубопроводов с образованием объединенного трубопровода, которые зависят от соотношения диаметров этих трубопроводов (фиг.2).

Предлагаемая система суфлирования масляной системы газотурбинного двигателя позволяет осуществить слияние потоков, движущихся в трубопроводах с различными скоростями. В этом случае имеет место турбулентное течение потоков, сопровождаемое при их соединении незначительными потерями энергии потока в одном из трубопроводов и повышением скорости потока во втором трубопроводе. В процессе этого смешения происходит обмен количествами движения между частицами воздушно-масляной смеси, обладающими различными скоростями. Этот обмен количествами движения ведет к выравниванию поля скоростей в объединенном потоке. При этом струя воздушно-масляной смеси, движущаяся с большей скоростью, теряет часть энергии, передавая ее воздушно-масляной струе, движущейся с меньшей скоростью. Таким образом, разность полных напоров между сечениями до и после смешения воздушно-масляных струй, движущихся с большой скоростью, будет достаточно большой положительной величиной. Эта разность будет тем больше, чем больше часть энергии, передаваемая воздушно-масляной струе, движущейся с меньшей скоростью. Запас энергии воздушно-масляной среды, движущейся с меньшей скоростью, при смешивании этих двух струй увеличивается. При этом скорость потока во втором трубопроводе будет увеличиваться при уменьшении угла между боковым и основным трубопроводом. В предлагаемом изобретении увеличивается скорость прохождения воздушно-масляной смеси в объединенных трубопроводах суфлирования маслобака и масляных полостей двигателя. Это приводит к уменьшению давления в суфлирующих полостях двигателя, снижает температуру масла в опорах, улучшает охлаждение и смазку подшипников и исключает обмасливание воздушно-газового тракта, исключает коксование в трубопроводах суфлирования и улучшает работоспособность маслосистемы двигателя в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273745C1 |

| СИСТЕМА СУФЛИРОВАНИЯ МАСЛЯНОЙ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2256810C1 |

| СПОСОБ СУФЛИРОВАНИЯ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267625C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2578784C1 |

| Система суфлирования воздуха в авиационном газотурбинном двигателе | 2019 |

|

RU2709751C1 |

| Масляная система газотурбинного двигателя | 2022 |

|

RU2786876C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2535796C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618996C1 |

| СПОСОБ СУФЛИРОВАНИЯ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И МАСЛОКОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2731978C1 |

Масляная система предназначена для газотурбинных двигателей. Изобретение решает задачу повышения качества и надежности работы масляной системы газотурбинного двигателя. Масляная система газотурбинного двигателя содержит маслобак, который через ряд элементов, например через нагнетающий насос, фильтр тонкой очистки и теплообменник соединен с масляными полостями и опор двигателя. Масляные полости через соответствующие откачивающие масляные насосы соединены с маслобаком через воздухоотделитель. Маслобак посредством трубопровода суфлирования маслобака соединен с трубопроводом суфлирования масляных полостей с образованием объединенного трубопровода. Угол между осью трубопровода суфлирования маслобака и осью трубопровода суфлирования масляной полости на входе в объединенный трубопровод составляет менее 90o. Другая масляная полость трубопроводом суфлирования соединена с объединенным трубопроводом суфлирования с образованием второго объединенного трубопровода. Угол между осями трубопровода суфлирования этой лопасти и объединенного трубопровода на входе во второй объединенный трубопровод также составляет менее 90o. Выходное сечение объединенного трубопровода суфлирования, в данном случае последнего по потоку перед суфлером, располагается от его входного сечения на расстоянии L≥0,1d, где d - диаметр последнего по потоку объединенного трубопровода. 2 ил.

Масляная система газотурбинного двигателя, содержащая маслобак и, как минимум, одну масляную полость, трубопроводы суфлирования которых соединены между собой с образованием объединенного трубопровода, отличающаяся тем, что угол между осью трубопровода суфлирования масляной полости и осью трубопровода суфлирования маслобака на входе в объединенный трубопровод составляет менее 90o, а выходное сечение последнего по потоку объединенного трубопровода располагается от его входного сечения на расстоянии L≥0,1 d, где d - диаметр объединенного трубопровода.

| БИЧ М.М | |||

| и др | |||

| Смазка авиационных газотурбинных двигателей | |||

| - М.: Машиностроение, 1979, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117794C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛЯ РЕЗЕРВИРОВАНИЯ | 1998 |

|

RU2136931C1 |

| Система смазки | 1973 |

|

SU560098A1 |

| US 4002224 A, 11.01.1972 | |||

| US 4080783 A | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Грузоподъемный электромагнит | 1985 |

|

SU1299937A1 |

Авторы

Даты

2003-08-27—Публикация

2002-02-05—Подача