Изобретение относится к области древесиноведения и деревообрабатывающей промышленности и касается оценки механических свойств натуральной и модифицированной древесины.

Известен способ определения статической твердости древесины, сущность которого состоит в определении величины нагрузки при внедрении пуансона в древесину на заданную глубину и вычислении статической твердости как отношения величины нагрузки к площади проекции отпечатка. Статическую твердость древесины определяют раздельно на поверхностях тангенциального, радиального и поперечного разрезов образца древесины, имеющего форму прямоугольной призмы (ГОСТ 16483.17-81 «Древесина. Метод определения статической твердости», утвержденный Госстандартом СССР 21.01.1981).

Недостатком способа является сложность получения сопоставимых данных, поскольку сравнение показателей твердости приходится осуществлять по трем показателям, объединение которых представляет определенную сложность. Кроме того, при использовании в качестве образцов прямоугольной призмы вносится погрешность оценки показателей твердости на тангенциальной поверхности.

Известен также способ определения твердости модифицированной древесины, согласно которому статическую твердость определяют тоже раздельно на поверхностях тангенциального, радиального и торцового разрезов образца древесины, для чего образец помещают в приспособление, производят плавное приложение нагрузки до 250 Н, затем измеряют глубину отпечатка и по ее величине определяют статическую твердость (ГОСТ 13338-86 «Древесина модифицированная. Метод определения твердости, временных упругой и остаточной деформаций», утвержденный Госстандартом СССР 19.02.1986).

Способ позволяет получить порознь набор из трех значений твердости (радиальной, тангенциальной, торцовой поверхности), по которым осуществляется сравнение показателей твердости различных пород древесины или оценки влияния на твердость способа модификации древесины.

Недостатком способа является также сложность получения сопоставимых данных вследствие отсутствия методологии получения обобщенного интегрированного показателя твердости, который мог бы характеризовать эффективность способов и режимов модификации древесины в части получения показателей твердости в различных направлениях внедрения индентора по отношению к годичным слоям, и в связи с этим снижение точности оценки свойств модифицированной древесины. Кроме этого, для интегрированной оценки твердости необходимо проведение не менее 12 измерений в каждом направлении, что является достаточно трудоемким процессом.

Задача изобретения - обеспечение возможности получения обобщенного показателя твердости, представляющего собой интегрированное значение твердости с учетом анизотропии древесины, способов и режимов ее модификации.

Технический результат - снижение трудоемкости и повышение точности определения статической твердости натуральной и модифицированной древесины.

Это обеспечивается тем, что в способе определения статической твердости древесины, включающем изготовление исследуемого образца, определение глубины отпечатка индентора при внедрении его в образец в плоскости замера под приложенной в заданном режиме нагрузкой и вычисление обобщенного показателя твердости, образец изготавливают в форме тетраэдра, основание которого образуют диагонали трех смежных граней трапецеидальной призмы, боковые поверхности которой соответствуют радиальному, торцовому и тангенциальному срезам древесины, а вершина тетраэдра находится в точке пересечения указанных граней, в качестве плоскости измерения глубины отпечатка используют основание полученного тетраэдра, при этом зону измерения ограничивают окружностью, центр которой находится в точке пересечения биссектрис основания тетраэдра, а обобщенный показатель твердости вычисляют по глубине отпечатка только в плоскости замера. Выполняют один замер.

Снижение трудоемкости достигается тем, что сокращается количество замеров и упрощается определение обобщенного показателя статической твердости древесины.

Повышение точности исследований достигается тем, что в качестве плоскости измерения глубины отпечатка используют основание образца, имеющего форму тетраэдра, в пределах окружности диаметром, например, 12-15 мм, центром которой является геометрический центр основания тетраэдра. При таком диаметре окружности, ограничивающей зону замера, обеспечивается устойчивость образцов в процессе измерений и наличие достаточного для обеспечения точности слоя древесного материала под получаемым отпечатком. Изготавливается образец из трапецеидальной призмы, боковые грани которой соответствуют радиальному, торцовому и тангенциальному срезам древесины, основание тетраэдра образуют диагонали трех смежных граней призмы, а вершина его находится в точке их пересечения.

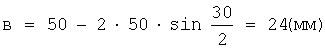

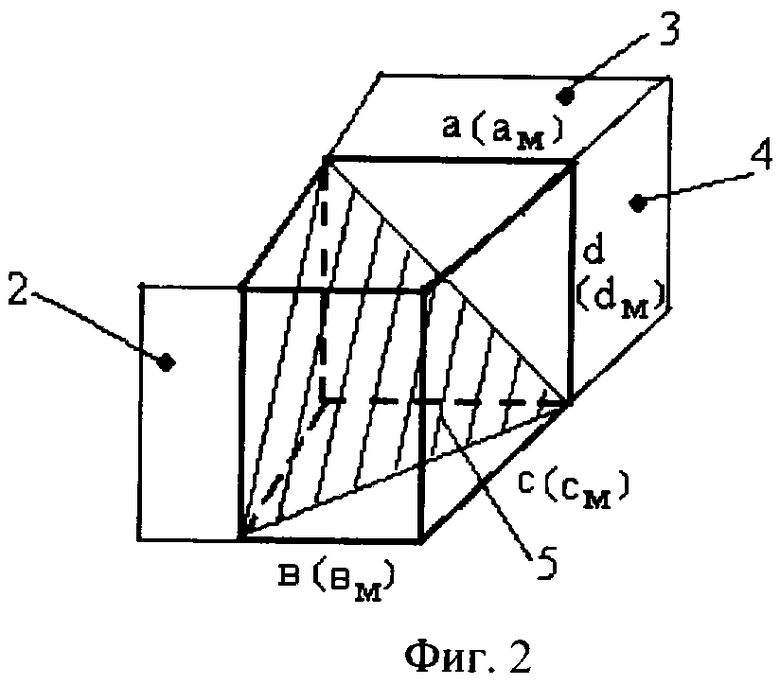

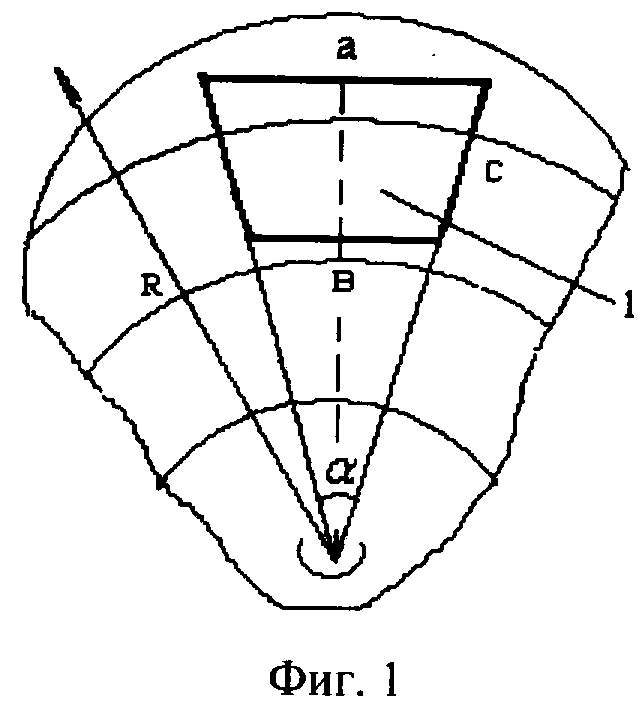

Изобретение иллюстрируется чертежами, где на фиг.1 представлена схема вырезки исходного образца из исследуемой зоны ствола древесины, на фиг.2- исходный образец для замера твердости, на фиг.3 - испытуемый образец для замера твердости (тетраэдр).

Исходный образец 1 для определения твердости (фиг.1), вырезанный из древесины, представляющий собой четырехгранную призму трапецеидального сечения, имеет четко выраженные тангенциальное 2, торцовое 3 и радиальное 4 сечения (фиг.2).

Основание тетраэдра 5 является плоскостью замера твердости, а зона 6 замера твердости находится в пределах окружности диаметром 12-15 мм, центром которой является геометрический центр основания тетраэдра.

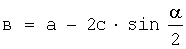

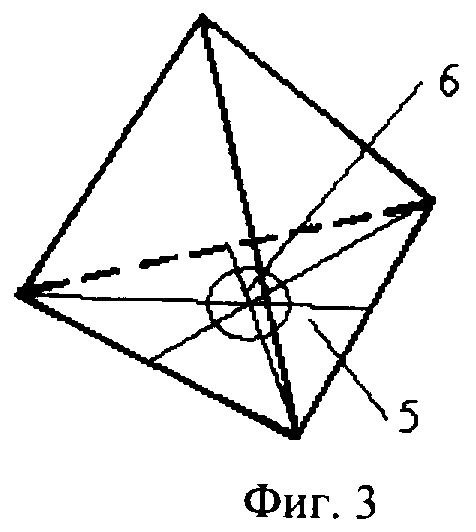

Пример. Для изготовления исходного образца для определения твердости древесины выбирали четырехгранную призму трапецеидального поперечного сечения (фиг.2), вырезанную из исследуемой зоны ствола древесины (фиг.1), имевшую следующие размеры: а=50 мм, с=50 мм, d=50 мм (размер в определяли по формуле  , где α - угол скоса боковых поверхностей образца, зависящий от радиального расположения зоны вырезки образца, например, 30°),

, где α - угол скоса боковых поверхностей образца, зависящий от радиального расположения зоны вырезки образца, например, 30°),  .

.

Если планируют определение твердости образца из модифицированной прессованием древесины, например, радиального прессования со степенью прессования, равной 30%, то исходные образцы изготавливают со следующими размерами: а=50 мм, в=24 мм, с=50 мм, d=50 мм. После выполнения радиального прессования с указанной степенью 30% получают следующие размеры образца: ам=50 мм, вм=24 мм, cм=35 мм, dм=50 мм.

Затем из полученных образцов вырезали испытуемые тетраэдальные образцы (фиг.3), основание 5 которых образуют диагонали трех любых смежных граней исходного образца, а вершина находится в точке пересечения указанных граней. Полученные таким образом образцы для обеспечения устойчивости в процессе внедрения индентора закрепляли в известной оправке путем заливки легкоплавкого сплава, например, содержащего 30% Sn и 70% Pb.

После этого проводили измерение твердости образца, причем замер твердости осуществляли в зоне замера 6. Для этого производили плавное приложение нагрузки до 250 Н в течение 30 с и выдерживали индентор под этой нагрузкой в течение 30 с, затем измеряли глубину отпечатка и нагрузку плавно снимали. Статическую твердость (Н·мм2) вычисляли по формуле:

,

,

где Р - нагрузка, прилагаемая к индентору, Н;

d - диаметр индентора, мм;

h - измеренная глубина отпечатка индентора, мм.

Результаты замеров твердости по известному и предлагаемому способу представлены в таблице 1 для натуральной древесины и в таблице 2 для модифицированной древесины радиального прессования.

Сравнительный анализ условий реализации предлагаемого и известного способов показывает, что трудоемкость (время) определения твердости по предлагаемому способу ниже, чем по известному на 70-80%, а точность выше на 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения твердости композиционных гетерогенных материалов | 2019 |

|

RU2725902C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОЙ ТВЕРДОСТИ ДРЕВЕСИНЫ | 2013 |

|

RU2557362C2 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ НОРМАЛЬНОЙ УПРУГОСТИ МАТЕРИАЛА МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2344408C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1991 |

|

RU2032162C1 |

| СПОСОБ ИЗМЕРЕНИЯ МИКРОТВЕРДОСТИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2439533C2 |

| Способ определения твердости материалов | 1986 |

|

SU1385024A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТАНГЕНЦИАЛЬНОЙ ПРОЧНОСТИ АДГЕЗИОННОЙ СВЯЗИ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2134873C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

Изобретение относится к области древесиноведения и деревообрабатывающей промышленности. Сущность: изготавливают исследуемый образец. Определяют глубину отпечатка индентора при внедрении его в образец, в плоскости замера под приложенной в заданном режиме нагрузкой и вычисляют обобщенный показатель твердости. Образец изготавливают в форме тетраэдра, основание которого образуют диагонали трех смежных граней трапецеидальной призмы, боковые поверхности которой соответствуют радиальному, торцовому и тангенциальному срезам древесины, а вершина тетраэдра находится в точке пересечения указанных граней. В качестве плоскости измерения глубины отпечатка используют основание полученного тетраэдра, при этом зону измерения ограничивают окружностью, центр которой находится в точке пересечения биссектрис основания тетраэдра, а обобщенный показатель твердости вычисляют по глубине отпечатка только в плоскости замера. Технический результат: снижение трудоемкости и повышение точности. 2 з.п. ф-лы, 3 ил.

| RU 2002129872 A 27.05.2004 | |||

| Устройство для определения твердости материалов | 1988 |

|

SU1698697A1 |

| Устройство для определения твердости | 1990 |

|

SU1796998A1 |

| Способ радиальной ковки труб | 2021 |

|

RU2760842C1 |

Авторы

Даты

2008-04-27—Публикация

2006-08-09—Подача