Изобретение относится к машиностроению и может быть использовано при измерении твердости металлических образцов, в частности заготовок лопаток авиационного газотурбинного двигателя и деталей машин.

Известен способ измерения твердости металлических образцов, заключающийся во внедрении в образец индентора под измерительной нагрузкой, фиксировании начала отсчета, увеличении нагрузки до испытательной величины, осуществлении выдержки при этой нагрузке с последующим ее изменением, измерении глубины отпечатка индентора, определении твердости металлов (см. Вариелло В.В. Измерение твердости металлов. М., изд-во Госкомитета стандартов, мер и измерительных приборов СССР, 1965, с.46-50, выбранный в качестве аналога) [1].

Известен способ измерения твердости металлических образцов, заключающийся во внедрении в образец индентора под измерительной нагрузкой, фиксировании начала отсчета, увеличении нагрузки до испытательной величины, осуществлении выдержки при этой нагрузке, после выдержки уменьшении нагрузки до величины, меньшей, чем измерительная нагрузка, и дополнительно увеличении нагрузки до измерительной, измерении глубины отпечатка индентора и определении твердости металлов по его глубине (см. SU 1129512, G01N 3/44) [2].

Наиболее близким к заявляемому способу является способ измерения твердости металлических образцов, заключающийся во внедрении в образец индентора под измерительной нагрузкой, фиксировании начала отсчета, увеличении нагрузки до испытательной величины, осуществлении выдержки при этой нагрузке, после выдержки уменьшении нагрузки до величины, меньшей, чем измерительная нагрузка, и дополнительно увеличении нагрузки до измерительной, измерении глубины отпечатка индентора и определении твердости металлов по его глубине, выбранный за прототип [2].

Недостатком данных способов [1] и [2] является низкая их эффективность из-за сужения функциональных возможностей, информативности и нестабильности показания при измерениях, связанная с конструктивным исполнением твердомеров, выполняющих одновременно две функции - машины для механических испытаний металлических образцов и линейно-измерительного прибора, - устанавливаемая измерительная (испытательная) нагрузка неодинакова при фиксировании начала отсчета глубины вдавливания индентора и при отсчете величины глубины отпечатка, хотя и создается каждый раз одним и тем же механизмом. Это происходит из-за того, что фиксирование начала и конца отсчета происходит в положениях индентора, которым предшествовало его движение в разных направлениях, вследствие чего на результат измерения влияет погрешность обратного хода. Поскольку погрешность обратного хода зависит от таких факторов, как люфты в звеньях механизма прибора и силы трения, значения которых неопределенным образом изменяются с течением времени, показания твердомера-глубиномера нестабильны. Низкая стабильность показаний твердомера по известному способу особенно заметна при использовании больших испытательных нагрузок, определяемых без учета упругопластических деформаций. Определение испытательной нагрузки осуществляется опытным путем при визуальной оценке, в частности (до 3000 кгс) в производственных условиях. Низкая информативность заключается в том, что при измерении твердости учитывают обратное действие после действия упругой деформации путем осуществления выдержки при этой нагрузке, после выдержки уменьшения нагрузки до величины, меньшей, чем измерительная нагрузка, и дополнительного ее увеличения до измерительной и измерения твердости металлов по глубине отпечатка.

При этом не регистрируют параметры упругопластической деформации, тепловой поток и не используют полезную информацию плотности теплового потока g=Q/S, где S - площадь отпечатка, через которую проходит тепловой поток после преобразования кинетической энергии индентора в тепловую: Wk=Q. В связи с чем теряется информация, характеризующая обобщенные свойства материала лопаток: пластичность, упругость и прочность.

Техническим результатом является повышение эффективности способа за счет расширения функциональных возможностей и стабильности показаний.

Технический результат достигается тем, что в способе измерения твердости металлических образцов, заключающемся во внедрении индентора в образец под измерительной нагрузкой, фиксировании начала отсчета, увеличении нагрузки до испытательной величины, осуществлении выдержки при этой нагрузке, после выдержки уменьшении нагрузки до величины, меньшей, чем измерительная нагрузка, и дополнительно увеличении нагрузки до измерительной, измерении глубины отпечатка индентора и определении твердости металлов по его глубине, регистрируют у образцов в момент уменьшения или снятия нагрузки относительное изменение формы или объема отпечатка, температурное поле и тепловой поток, вызванные упругопластической деформацией, по величине которых определяют величину испытательной нагрузки на уровне упругопластической деформации, раздельно сканируют поверхность отпечатка оптическим излучением в выбранной системе координат, после чего совмещают оптическую поверхность с продольным температурным профилем в той же системе координат с выбранным шагом дискретизации и регистрируют теплоголографические профили, определяют внутренние дефекты по изменению пространственного градиента температуры в объеме шага дискретизации на расстоянии спада температуры не менее чем в два раза от максимальной температуры, а по величине соответствующих производных судят о физико-механических и физико-химических отклонениях, характеризующих у образца: внутренние перенапряжения, макро- и микродефекты, сферичность, шероховатость, зернистость, прочность, пластичность, вязкость, неоднородность.

Предлагаемый способ измерения твердости основывается на том, что под действием внешних сил все реальные металлы в какой-то степени меняют свою форму и размеры, т.е. деформируются, при этом учитывается способность металлов восстанавливать свою форму и размеры после прекращения действия внешних сил. Анализ процессов упругой и упругопластической или остаточной деформации позволяет выявить неоднородности, внутренние перенапряжения, микро- и макродефекты, пластичность и вязкость.

Таким образом, повышение эффективности способа достигается за счет расширения информативности. При регистрировании в моменты уменьшения или снятия нагрузки относительное изменение формы или объема отпечатка у образца, температурного поля и теплового потока упругой деформации получают информацию о переносе теплоты на микроуровне за счет передачи изменения интенсивности от молекул к молекуле в объеме упругопластичной деформации отпечатка (о теплоемкости, теплопроводности). Обеспечивается высокая точность определения испытательной нагрузки, стабильность временных интервалов воздействий и хода индентора (от 0,01 до 1 см), надежность повторяемости и воспроизведения воздействий позволяет обеспечить метрологические характеристики измерения твердости любых материалов (хрупких, твердых, высокой пластичности). Обеспечивается регулирование испытательной нагрузки в широком диапазоне от минимальных до максимальных значений, например от 0,1 до 3000 кгс с выбранной скоростью нарастания. При внедрении индентора под измерительной нагрузкой в объеме отпечатка упругопластическая деформация металла преобразуется в тепловую энергию и это тепло выделяется в элементе упругопластической деформации - Vупр. В предлагаемом способе регистрируют процессы упругопластической деформации и тепловой поток, выделяющий тепло в малом объеме упругопластической деформации отпечатка, распространяющегося перпендикулярно к градиенту температуры за промежуток времени, по величине которого определяют величину испытательной нагрузки на уровне упругопластической деформации. При раздельном сканировании поверхности отпечатка оптическим излучением в выбранной системе координат и совмещении оптической поверхности с продольным температурным профилем в той же системе координат с выбранным шагом дискретизации и визуализации теплоголографических профилей определяют внутренние дефекты по изменению пространственного градиента температуры в объеме шага дискретизации на расстоянии спада температуры не менее чем в два раза от максимальной температуры, в частности физико-механические и физико-химические отклонения, характеризующие у образцов: неоднородности, внутренние перенапряжения, макро- и микродефекты, сферичность, шероховатость, зернистость, прочность, пластичность и вязкость.

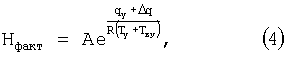

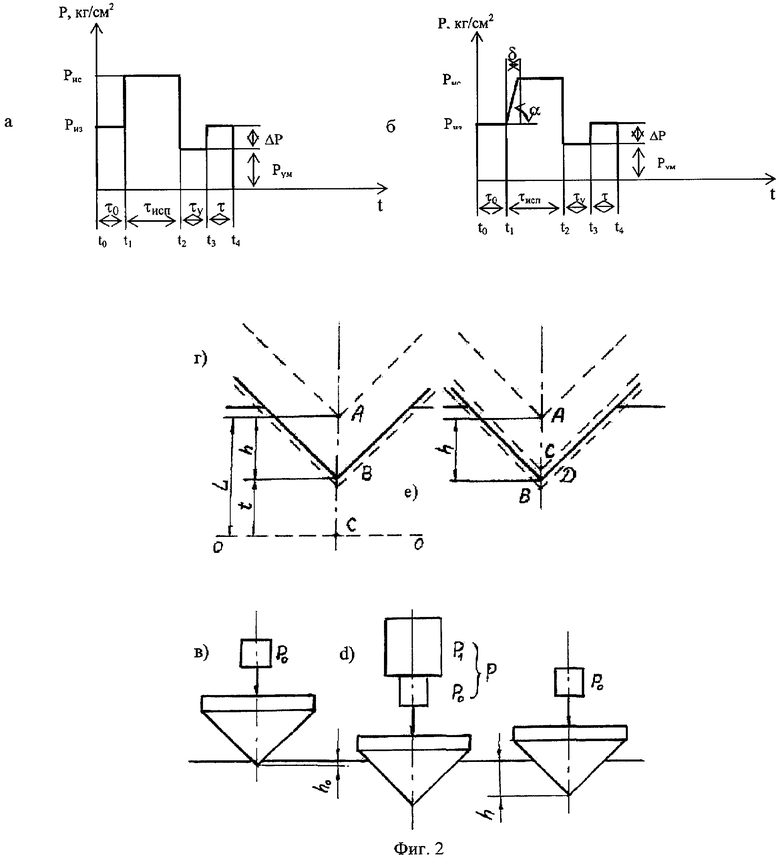

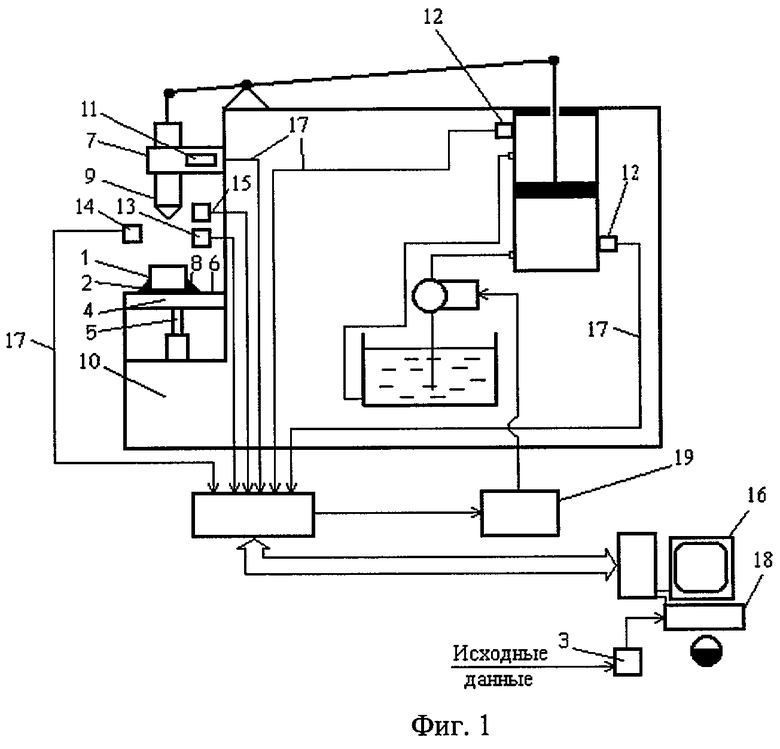

На фиг.1 представлена структурная схема автоматизированной системы контроля и управления измерением твердости металлических образцов; фиг.2 - иллюстрация метода измерения твердости металлических образцов; фиг.3 - иллюстрация визуально оптического и теплографического изображения некоторых видов дефектов.

Автоматизированная система контроля и управления содержит испытуемый образец 1, приемное устройство 2, блок исходных данных 3, регулировочный механизм 4, привод 5, предметный столик 6, фрезерный и шлифовальный узел 7 установленные на общих салазках, замок для фиксации образца 8, индентор 9, многофункциональный твердомер 10, датчик линейных перемещений 11, датчики давления 12, сканирующий тепловизор 13, блок дефектоскопии 14 (систему оптического контроля), блок разбраковки 15, систему автоматического контроля и управления 16, линии связи 17 с датчиками 11, 12 и 13, встроенную и переносную клавиатуру 18, блоки управления 19 приводами твердомера.

Способ измерения твердости осуществляется следующим образом.

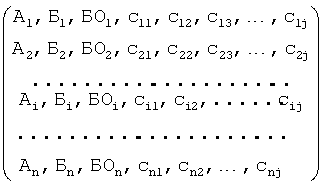

Отбирают контрольную партию заготовок 1 лопаток для измерения твердости. Устанавливают в приемное устройство 2, например типа кассеты. Одновременно в блок исходных данных 3 поступают конструктивные, режимные параметры термообработки изготовления заготовок, отображающие физико-химические и физико-механические технологические режимы обработки. Ввод исходной информации можно представить в виде матрицы.

где i - номер партии заготовок от 1 до m; j - количество параметров от 1 до n;

А - назначение заготовки, соответствующее номеру изделия); Б - узел изделия; БО - опыт изготовления заготовки, сij - (с11 - плотность ρ, c12 - теплопроводность λ, с13 - теплоемкость с, и другие).

С помощью регулировочного механизма 4 вертикального и горизонтального направления, привода 5 обеспечивают циклическое перемещение заготовки вдоль предметного стола 6 по ходу технологического процесса измерения твердости.

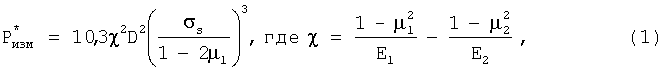

Определяют измерительную нагрузку при пластической деформации с учетом свойств материала испытуемого образца, например, по формуле:

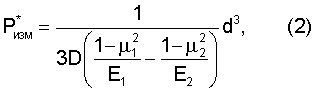

причем 1 и 2 относятся соответственно к материалам образца и индентора, E1, Е2 - модули упругости материала и индентора, μ1, μ2 - коэффициенты Пуассона материала исследуемого образца и индентора (Всесоюзный научно-исследовательский институт метрологии им. Д.И.Менделеева. Исследование в области измерений твердости. Труды метрологических институтов СССР. Выпуск 91(151). Издательство стандартов. Москва - Ленинград, 1967, с.22) [3]. Или по формуле при упругой деформации:

где E1, E2, μ, μ1 - упругие постоянные индентора и испытуемого образца (Всесоюзный научно-исследовательский институт метрологии им. Д.И.Менделеева. Исследование в области измерений твердости. Труды метрологических институтов СССР. Выпуск 91(151). Издательство стандартов. Москва - Ленинград, 1967, с.125) [4]. После определения величины измерительной нагрузки по формулам (1, 2) выбирается наибольшая нагрузка.

Предварительно определенная испытательная нагрузка входит в состав исходных данных. Заготовка подается на участок подготовки поверхности и располагается под фрезой фрезерного узла 7 и жестко фиксируется замком 8. После чего фрезеруют и шлифуют площадку под замер твердости. Затем заготовку подают на участок измерения твердости под индентор 9 и жестко фиксируют замком 8. Индентор 9 вдавливают в образец под нагрузкой P* изм, определенной расчетным путем и развиваемой многофункциональным измерительным твердомером 10 по заданной программе. Программа измерения твердости и управления структурными блоками: фрезерным и шлифовальный узлом 7, замками 8, многофункциональным твердомером 10, блоком дефектоскопии 14 по чистоте поверхности отпечатка и теплографическим изображением, блоком разбраковки 15, осуществляется с помощью автоматизированной системы контроля и управления 16. С помощью датчиков линейных перемещений 11, давления 12, бесконтактного тепловизора 13 регистрируют упругое последействие, обратное перемещение индентора 9 под действием упругопластической деформации, тепловой поток и скорость спада температуры.

В момент пластической деформации выделяется тепло qy и накопление потенциальной энергии в объеме деформированной поверхности, которая расходуется на восстановление отпечатка с одновременным выделением тепла.

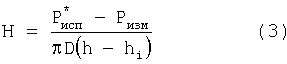

Определяют твердость испытуемого образца по формуле (Твердость и микротвердость металлов. Григорович В.К. Издательство «Наука», 1976, с. 205. Всесоюзный научно-исследовательский институт метрологии им. Д.И.Менделеева. Исследование в области измерений твердости. Труды метрологических институтов СССР. Выпуск 91(151). Издательство стандартов. Москва - Ленинград, 1967, с.23) [5, 6].

Далее определяют физически точно твердость фактическую и испытательную нагрузку с учетом истинной восстанавливаемости поверхности отпечатка, величины теплового потока и температуры, запаздывания между тепловым процессом из условия

а также определяют испытательную нагрузку, подставляя Нфакт фактическую твердость образца в формулу: Рисп=πD(h-h0)Hфакт+Ризм. Оставшиеся образцы данной партии испытываются по расчетной испытательной нагрузке и заданной программе.

Иллюстрация приложения измерительно-испытательной нагрузки по заданной программе представлена на фиг.2а. На фиг.2б показан участок «а-б» нарастания испытательной нагрузки по заданной программе для образцов, имеющих мягкие и твердые полимерные и керамические покрытия.

Приложение нагрузки осуществляют в следующей последовательности:

1) прикладывают измерительную нагрузку, под действием которой индентор движется вниз до точки «А», по которой фиксируют начало отсчета (фиг.2в, г);

2) прикладывают испытательную нагрузку (фиг.2d,г), индентор вдавливает образец до точки «В»;

3) снимают испытательную нагрузку (полностью или с оставлением некоторой переходной нагрузки) Рпер<Рисп, необходимую для обеспечения контакта индентора с образцом. При этом индентор перемещается вверх под действием сил упругости до точки «С» (фиг.2е);

4) прикладывают окончательную нагрузку (фиг.2а, б) Рок=Ризм, индентор снова движется вниз и доходит до точки «Д» (фиг.2 е), в которой производится отсчет глубины восстановленного участка.

После измерения твердости заготовка передается на участок физико-химического анализа. Методом зондирования поверхности отпечатка лазерным лучом, по параметрам отраженного луча определяют шероховатость, зернистость и другие поверхностные дефекты. Получают двумерное изображение теплового поля для непосредственного наблюдения в условиях изображения величины теплового потока или температуры в пространстве отпечатка и объеме упругопластичной деформации. Получают двухмерное изображение теплового поля для непосредственного наблюдения дефектов, отклонения физико-механических повреждений по изображению теплового потока в объеме упругопластической деформации. Теплографическое изображение элементарных объемов отражает однородность, внутреннее нарушение сплошности и другие дефекты. Спад температурного профиля связан с физическими параметрами: теплоемкостью, теплопроводностью, плотностью материала. Направление изменения теплового потока позволяет в пространстве и во времени определить дефекты по теплографическому изображению и спаду температуры не менее чем в 2 раза относительно температуры упругой деформации Тупр (фиг.3: d - отсутствие дефектов, е - внутренние физико-механические дефекты).

После физико-химического анализа поверхности отпечатка заготовка передается на участок разбраковки. С помощью блока дефектоскопии 14 по чистоте поверхности отпечатка и теплографическим изображением оценивают основные метрологические характеристики испытуемого образца и в блоке разбраковки 15, осуществляют маркировку заготовок и сортировку на соответствие по обобщенной характеристике твердости.

Автоматизированной системой контроля и управления 16 измерения твердости лопаток ГТД осуществляет синхронизацию работы всех узлов и агрегатов и обеспечивает автоматическое выполнение технологических операций по заданной программе и автоматический контроль за их выполнением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения твердости | 1983 |

|

SU1129512A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2009 |

|

RU2406993C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГОРЯЧЕЙ ДЛИТЕЛЬНОЙ ТВЕРДОСТИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2022 |

|

RU2810481C1 |

| Способ определения характеристики трещиностойкости материалов | 2016 |

|

RU2647551C1 |

| Вакуумный твердомер | 1985 |

|

SU1260728A1 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2227283C1 |

| Твердомер | 1986 |

|

SU1401347A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

Изобретение относится к измерительной технике. Сущность: внедряют в образец индентор под измерительной нагрузкой. Фиксируют начало отсчета. Увеличивают нагрузку до испытательной величины. Осуществляют выдержку при этой нагрузке. После выдержки уменьшают нагрузку до величины, меньшей, чем измерительная нагрузка, и дополнительно увеличивают нагрузку до измерительной. Измеряют глубину отпечатка индентора и определяют твердость металлов по его глубине. Регистрируют у образцов в момент уменьшения или снятия нагрузки относительное изменение формы или объема отпечатка, температурное поле и тепловой поток, вызванные упругопластической деформацией, по величине которых определяют величину испытательной нагрузки на уровне упругопластической деформации. Раздельно сканируют поверхность отпечатка оптическим излучением в выбранной системе координат. Совмещают оптическую поверхность с продольным температурным профилем в той же системе координат с выбранным шагом дискретизации и регистрируют тепло-голографические профили. Определяют внутренние дефекты по изменению пространственного градиента температуры в объеме шага дискретизации на расстоянии спада температуры не менее чем в два раза от максимальной температуры, а по величине соответствующих производных судят о физико-механических и физико-химических отклонениях, характеризующих у образца: внутренние перенапряжения, макро- и микродефекты, сферичность, шероховатость, зернистость, прочность, пластичность, вязкость, неоднородность. Технический результат: расширение функциональных возможностей и стабильность показаний. 3 ил.

Способ измерения твердости металлических образцов, заключающийся во внедрении в образец индентора под измерительной нагрузкой, фиксировании начала отсчета, увеличении нагрузки до испытательной величины, осуществлении выдержки при этой нагрузке, после выдержки уменьшении нагрузки до величины, меньшей, чем измерительная нагрузка, и дополнительно увеличении нагрузки до измерительной, измерении глубины отпечатка индентора и определении твердости металлов по его глубине, отличающийся тем, что, с целью повышения эффективности способа за счет расширения функциональных возможностей и стабильности показания, регистрируют у образцов в момент уменьшения или снятия нагрузки относительное изменение формы или объема отпечатка, температурное поле и тепловой поток, вызванные упругопластической деформацией, по величине которых определяют величину испытательной нагрузки на уровне упругопластической деформации, раздельно сканируют поверхность отпечатка оптическим излучением в выбранной системе координат, после чего совмещают оптическую поверхность с продольным температурным профилем в той же системе координат с выбранным шагом дискретизации и регистрируют теплоголографические профили, определяют внутренние дефекты по изменению пространственного градиента температуры в объеме шага дискретизации на расстоянии спада температуры не менее чем в два раза от максимальной температуры, а по величине соответствующих производных судят о физико-механических и физико-химических отклонениях, характеризующих у образца внутренние перенапряжения, макро- и микродефекты, сферичность, шероховатость, зернистость, прочность, пластичность, вязкость, неоднородность.

| Способ измерения твердости | 1983 |

|

SU1129512A1 |

| Устройство для определения твердости материалов | 1989 |

|

SU1739263A1 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2227283C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН НА АКВАТОРИЯХ | 2011 |

|

RU2481453C1 |

Авторы

Даты

2007-07-10—Публикация

2005-05-06—Подача