Изобретение относится к области машиностроения и может быть использовано для определения твердости упрочненных поверхностей изделий, в поверхностных слоях которых присутствуют остаточные напряжения, в частности в тонких твердых покрытиях, осажденных на твердые подложки и имеющих различное назначение (износостойкие, коррозионностойкие, защитные и др.).

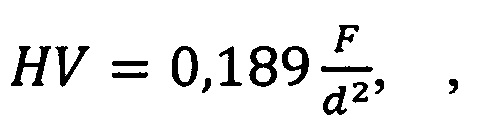

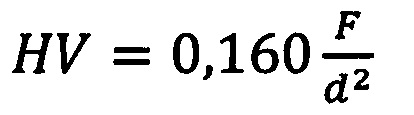

Известен способ определения твердости, который заключается в том, что измерение твердости проводят путем вдавливания под действием нормальной статической нагрузки в образец алмазного индентора в виде четырехгранной пирамиды с квадратным основанием (пирамида Виккерса) или трехгранной пирамиды (пирамида Берковича). Твердость определяют по формуле делением приложенной нагрузки на условную площадь боковой поверхности отпечатка индентора, выраженную через диагональ отпечатка:

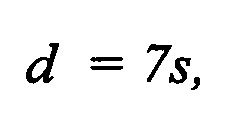

- для пирамиды Виккерса

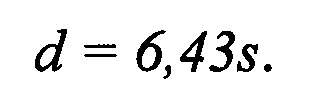

- для пирамиды Берковича

где F - нагрузка, Н; d - диагональ отпечатка (для пирамиды Виккерса) или размер отпечатка (для пирамиды Берковича), мм.

(ГОСТ 9450-76 "Измерение микротвердости методом вдавливания алмазных наконечников". М:, Издательство стандартов, 1993, - 33 с).

Недостатком данного способа является отсутствие учета влияния на измеряемые параметры F и d остаточных напряжений, находящихся в поверхностном слое изделий, вследствие их изготовления в производственном процессе, и как следствие получение недостоверных данных о твердости поверхности изделия.

Известен способ определения твердости покрытий на изделии, который заключается в том, что измерение твердости проводят путем вдавливания под действием нормальной нагрузки в поверхность алмазного пирамидального индентора на глубину, не превышающую 10% толщины покрытия.

(ГОСТ Р 8-748-2011. Металлы и сплавы. Измерение твердости и других характеристик материалов при инструментальном индентировании. М:, Стандартинформ, 2013, - 24 с.)

Данный способ по технической сущности и достигаемому результату наиболее близок к предложенному техническому решению и, поэтому, принят за его ближайший прототип.

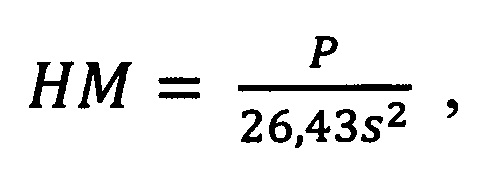

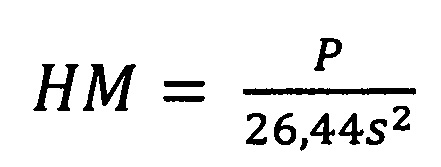

Согласно этому способу измеряют толщину покрытия на изделии, помещают изделие в микротвердомер, с помощью которого производят внедрение алмазного пирамидального индентора в поверхность изделия на глубину, не превышающую 8-10% толщины покрытия, записывают максимальное значение нагрузки Р и точное значение глубины внедрения s, при этой нагрузке и определяют значение твердости покрытия по формуле:

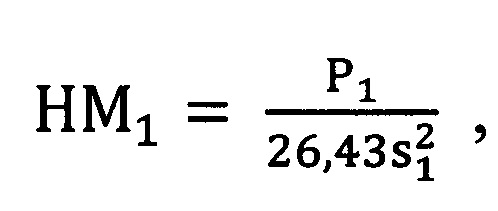

- для пирамиды Виккерса:

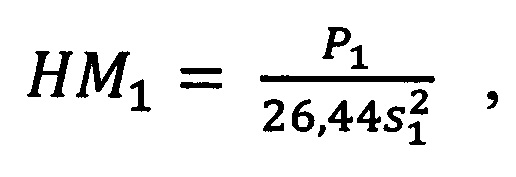

- для пирамиды Берковича:

где Р измеряется в Н, s - в мм, а HM - в ГПа.

Недостатком этого способа является высокая систематическая погрешность определения истинной твердости материала покрытия, связанная с учетом влияния на измеряемые параметры Р и s остаточных напряжений в покрытии, созданных в результате изготовления изделия с покрытием.

Задача, решаемая в предлагаемом способе заключается в расширении возможности способа традиционного метода измерения твердости внедрением пирамидального индентора или любого другого за счет определения значения истинной твердости материала покрытия, достигаемого в результате исключения влияния остаточных напряжений в покрытии на величину измеряемой твердости.

Решение поставленной задачи достигается за счет того, что предложен способ определения истинной твердости покрытия на изделии, включающий измерение толщины покрытия, определение твердости покрытия на приборе-твердомере, измерение нагрузки и размера отпечатка, который осуществляют путем предварительного расчета размера отпечатка индентора на глубине внедрения, равной ~ 0,1 толщины покрытия, после чего в локальной области покрытия выполняют две идентичные по ширине и длине прорези, перпендикулярно поверхности изделия и на всю толщину покрытия, причем расстояние между прорезями составляет 3-4 размера отпечатка индентора, затем в центре локальной области производят внедрение индентора на глубину 0,08-0,1 толщины покрытия измеряют значения нагрузки и глубины внедрения, по которым рассчитывают значение твердости материала. Вид прорезей в покрытии может быть как прямолинейные параллельные между собой или сходящиеся под углом друг к другу, так и криволинейные линии, в том числе кольцевые и/или пересекающихся между собой.

Сущность предлагаемого способа заключается в том, что измерение истинной твердости материала покрытия производится в отсутствии в исследуемом локальном месте покрытия остаточных напряжений, созданных в покрытии в результате технологической операции нанесения или создания покрытия на изделии. Таким образом, предлагаемый способ позволяет расширить возможности традиционного способа определения твердости внедрением пирамидального индентора за счет определения значения истинной твердости материала покрытия.

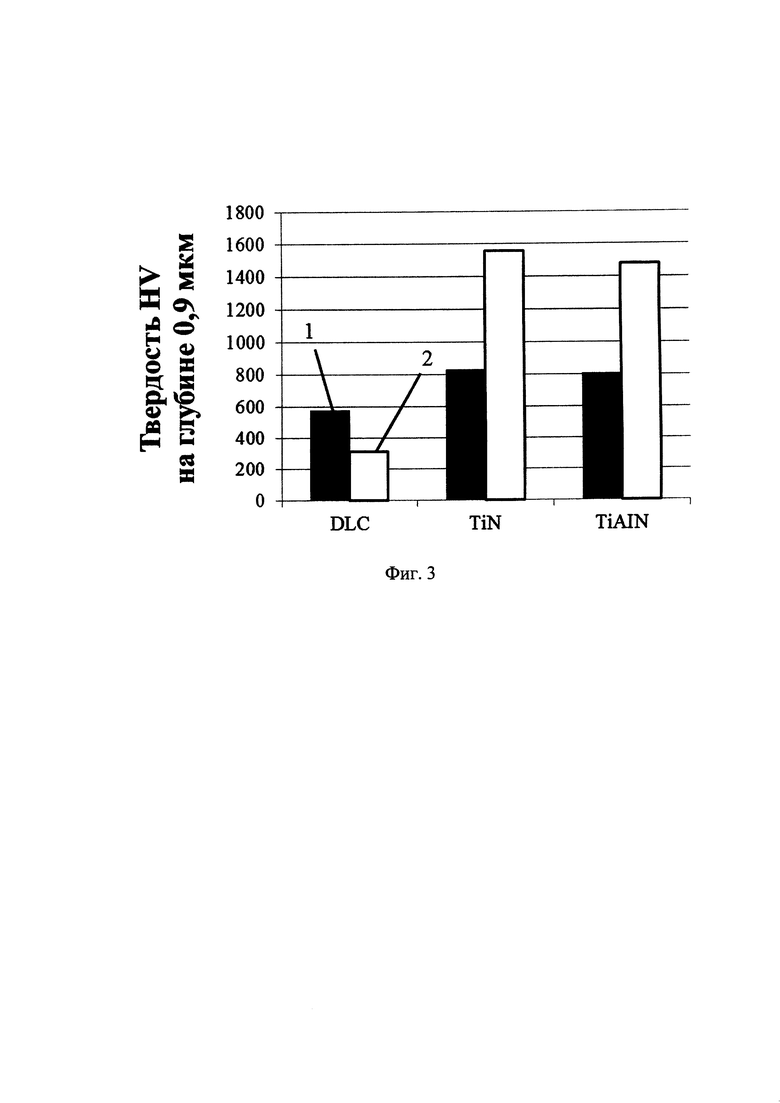

Предлагаемый способ поясняется иллюстрациями, представленными на фиг. 1 - фиг. 3;

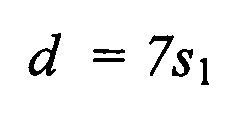

На фиг. 1 представлен чертеж одного из вида прорезей, полученных высверливанием поверхностного слоя с получением разных по размерам площадок покрытия;

1 - образец (изделие), 2 - подложка, 3 - тонкое покрытие, 4 - ось смещения трубчатого сверла, 5 - площадка покрытия с большим размером, 6 - площадка покрытия с меньшим размером.

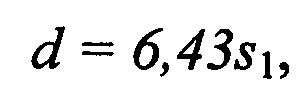

На фиг. 2 представлена иллюстрация засверленного алмазоподобного вакуумного покрытия (DLC).

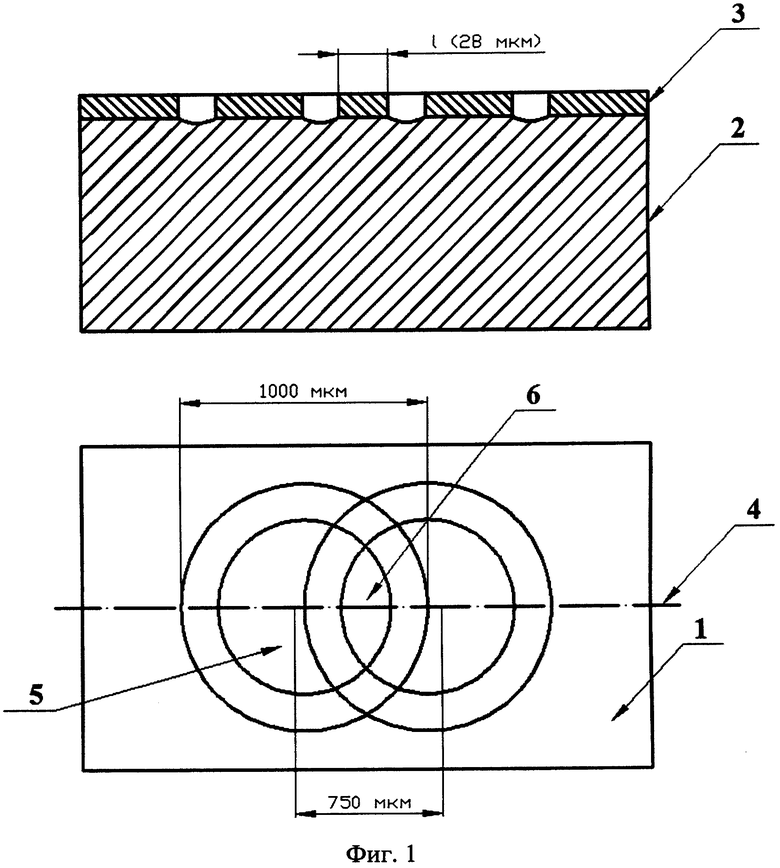

Фиг. 3 содержит результаты определения истинной твердости некоторых покрытий, по предлагаемому способу (2), в сравнении с твердостью тех же покрытий, определяемой по способу-прототипу (1).

Согласно изобретению объектом исследования является изделие с покрытием. Для повышения работоспособности поверхностей трения деталей машин, приборов и инструмента в настоящее время широко используются различные покрытия и модифицированные поверхностные слои.

Для прогноза работоспособности и триботехнических свойств материалов, используемых в узлах трения, значительный интерес представляет величина твердости поверхностных слоев. Твердость материалов определяют по методу вдавливания индентора в поверхность исследуемого материала. Для металлических поверхностей невысокой и средней твердости широкое применение получили твердость по Бринеллю (НВ), а для твердых и сверхтвердых компактных материалов, а также покрытий, в том числе тонких, - твердость по Виккерсу (HV) [1].

Способ определения твердости по Викерсу (HV) заключается во вдавливании в поверхность испытуемого материала четырехгранной алмазной пирамиды с квадратным основанием. Широко используется трехгранная пирамида Берковича.

В настоящее время достаточно широко применяется метод оценки механических характеристик материалов по кинетической (инструментальной) диаграмме «нагрузка-внедрение». Метод заключается в непрерывном вдавливании индентора в образец с записью диаграммы нагрузка-глубина внедрения индентора при нагружении и разгружении [2]. В основном исследования ведутся с использованием алмазных пирамид типа Виккерса или Берковича. Ветвь нагружения используют для определения пластических характеристик материала, в частности твердости.

Микротвердость поверхностей с покрытием определяют по размеру отпечатка, оставленного алмазным индентором после его вдавливания с заданной нагрузкой или по глубине внедрения при действии нормальной нагрузки. При этом на величину измеренной твердости оказывает влияние материал подложки.

При необходимости получения информации о твердости только материала покрытий стандартные методы производят процедуру измерения при приложении к индентору малых нагрузок, обеспечивающих внедрение в поверхность покрытия индентора на глубину не более 0,08- 0,1 толщины покрытия. В технике измерения твердости (микротвердости) тонких покрытий на основе многочисленных опытных данных принято считать, что значения измеренной твердости соответствует (или приближается) к значению твердости материала покрытия лишь при выполнении эмпирического правила, которое требует, чтобы глубина отпечатка под алмазной четырехгранной призмой составляла 0,08 - 0,1 часть толщины покрытия. При больших глубинах внедрения рассчитанная микротвердость поверхности является величиной композиционной (эффективной), учитывающей твердость не только покрытия, но и материала основы.

Технология получения тонких покрытий и тонких поверхностных модифицированных слоев непрерывно развивается. В последние годы широко применяются в промышленности технологии, основанные на воздействии на поверхность высококонцентрированными потоками энергии и вещества. В ряде случаев, если не в большинстве, поверхностные слои могут значительно отличаться друг от друга физико-механическими характеристиками. При эксплуатации изделий с тонкими покрытиями на работоспособность влияют остаточные напряжения, неизбежно возникаемые в процессе получения покрытия. Они вносят свою, порой значительную лепту, в формировании поля напряжений в поверхностном объеме материала изделия с покрытием. Глубина, вид и величина остаточных напряжений зависят от вида и режима технологической обработки. Прочность поверхностного слоя во многом будет определяться наличием и видом остаточных напряжений. Если деформация материала в контакте является упругой, то напряжение в любой точке есть суперпозиция остаточных микронапряжений и напряжений, создаваемых внешней нагрузкой. Необходимо избегать появления в деталях остаточных напряжений того же знака, что и напряжения от эксплуатационных нагрузок.

Проблема оценки качества покрытий после его изготовления неразрывна связана с проблемой оценки воспроизводимости технологического процесса. В современных технологиях, основанных на воздействии на поверхность высокоэнергетическими корпускулярными потоками, синтез химических соединений в виде тонкого покрытия происходит на рабочей поверхности упрочняемого изделия в сугубо неравновесных термодинамических условиях, как правило, в некотором изолированном от внешней среды объеме (реакторе) при пониженном давлении рабочего газа или в вакууме. Обработка в большинстве случаев групповая. Изделия (детали машин или инструменты) располагаются в объеме реактора (камеры) на разном расстоянии и не с одинаковой ориентацией по отношению к генератору плазменного потока. Элементы оснастки оказывают влияние на распределение температуры в камере при обработке изделий. Все это приводит к достаточно высокому проценту брака обработанных изделий, даже для отработанного производственного процесса упрочнения (например, твердосплавных неперетачиваемых режущих пластинок, сверл, колец торцовых уплотнений, плунжеров топливных насосов). Важно иметь показатели оценивающие качество изделий с покрытием и методы оценки таких показателей.

Согласно изобретению такими показателями могут быть истинные значения твердости материала покрытия, очищенные от дополнительного влияния на них остаточных напряжений.

Согласно изобретению на поверхности изделия с покрытием выделяется область исследования (локальная область покрытия, фиг. 1), на которой формируются перпендикулярно поверхности покрытия две идентичные по ширине и длине прорези глубиной, равной не менее толщины покрытия. Прорези могут быть получены механическим путем, электроискровым или ультразвуковым методами, химическим или физическим травлением. К ширине прорезей жестких требований не предъявляется. Они должны надежно создавать в покрытии две свободные боковые поверхности, не входящие в контакт друг с другом после окончания их формирования. Важным условием при формировании прорезей является выбор метода их изготовления и режимов обработки, обеспечивающих минимально возможное силовое воздействие и минимальные глубины пластического деформирования поверхности на боковых стенках прорезей.

Длина прорезей выбирается свободной, но не менее 4 диагоналей максимального отпечатка индентора в исследуемой поверхности при проведении конкретного эксперимента на внедрение. Опытным путем установлено, что длина прорезей от 5 диагоналей отпечатка и более надежно обеспечивает воспроизведение результатов эксперимента для одной точки индентирования. При проведении исследования в локальном месте с кратным количеством отпечатков, длину прорезей надо увеличивать кратно числу экспериментальных отпечатков, при этом вид локальной области, ограниченной прорезями в покрытии, может быть выполнен как прямолинейной, криволинейной или кольцевой формы.

Наиболее важным и существенным параметром в данном изобретении играет расстояние между параллельными прорезями. Величина расстояния между прорезями должна обеспечивать снятие остаточных напряжений от предыдущей операции (операции нанесения покрытия) и создать условия для проведения индентирования без внесения дополнительных остаточных напряжений от самого процесса индентирования.

Известно, что соотношение между максимальной глубиной проникновения индентора s в упругом режиме (типично s=5-50 нм) и эквивалентным радиусом закругления R кончика реального индентора (обычно R>100-200 нм) таково, что упругопластический переход происходит в условиях, при которых индентирование фактически осуществляется квазисферой радиусом чуть большим, чем диагональ отпечатка. Напряженное состояние при этом характеризуется наличием области почти чистого гидростатического сжатия, примыкающей к контактной поверхности и распространяющейся в глубину на несколько десятых долей от диагонали отпечатка [3]. Следовательно, при индентировании наилучшие условия для зарождения пластической деформации существуют на глубине = 0,5 радиуса квазисферы от поверхности контакта. Такая глубина точки зарождения, для поверхностей с тонкими покрытиями, находится уже в материале подложки [4]. А это говорит о том, что при увеличении нагружения деформация поверхности изделия с покрытием осуществляется за счет упругой деформации покрытия и упругопластической деформации подложки. Следовательно, пластической деформации в материале покрытия при индентировании на глубину более 0,1 толщины покрытия вплоть до глубины, равной толщине покрытия, не происходит и деформация покрытия не создает дополнительные остаточные напряжения, которые могли бы исказить значения измеряемой твердости.

Дальнейший рост силы вдавливания приводит к развитию упругопластической деформации материала подложки и увеличению размеров локально деформированной области покрытия до сравнимых с диагональю отпечатка. Следовательно, если отпечаток, с диагональю отпечатка d, располагается так, что диагональ отпечатка перпендикулярна к продольному направлению будущей прорези, то между отпечатком и боковой стенкой прорези должно быть расстояние размером примерно с диагональ отпечатка. Из симметричности картины локального места исследования следует, что при центральном, симметричном, относительно прорезей, расположении отпечатка индентора, расстояние  между боковыми стенками прорезей должно быть ориентировочно равно 3d. Более того значимое увеличение расстояния

между боковыми стенками прорезей должно быть ориентировочно равно 3d. Более того значимое увеличение расстояния  приводит к возрастанию ошибки измерения, так как появляются условия когда деформация покрытия начнет испытывать стесненное деформирование от наличия материала, затрудняющего его деформацию. Меньшая величина расстояния

приводит к возрастанию ошибки измерения, так как появляются условия когда деформация покрытия начнет испытывать стесненное деформирование от наличия материала, затрудняющего его деформацию. Меньшая величина расстояния  , так же не желательна, но ее влияние менее существенно, так как речь идет об уменьшении упругих деформаций покрытия, а они намного меньше пластических деформаций подложки. Теоретически желательно располагать прорези на расстоянии друг от друга на величине (3-3,5)d. Опытным путем было установлено, что верхняя граница диапазона расстояния

, так же не желательна, но ее влияние менее существенно, так как речь идет об уменьшении упругих деформаций покрытия, а они намного меньше пластических деформаций подложки. Теоретически желательно располагать прорези на расстоянии друг от друга на величине (3-3,5)d. Опытным путем было установлено, что верхняя граница диапазона расстояния  не более 4d работоспособна в данном изобретении.

не более 4d работоспособна в данном изобретении.

После формирования прорезей в области исследования покрытия, изделие с покрытием помещают в микротвердомер, совмещают локальное место с прорезями относительно вершины пирамидального индентора микротвердомера таким образом, что бы при дальнейшем нагружении индентора, его кончик попал в центр исследуемой локальной области между двумя прорезями, производят внедрение алмазного пирамидального индентора в покрытие на глубину  (то есть 0,1 толщины покрытия), записывают значения точные значения нагрузки Р1 и глубины внедрения и рассчитывают значение истинной твердости материала покрытия на глубине 0,1 толщины покрытия.

(то есть 0,1 толщины покрытия), записывают значения точные значения нагрузки Р1 и глубины внедрения и рассчитывают значение истинной твердости материала покрытия на глубине 0,1 толщины покрытия.

Альтернативными вариантами параллельных прорезей могут быть прямолинейные прорези, сходящиеся под углом друг к другу или криволинейные, в том числе кольцевые. Эти два возможных варианта создания локального места исследования обладают некоторой универсальностью по сравнению параллельными прорезями - так как могут реализовывать вариант по определению твердости при различных нагрузках, располагая отпечатки в соответствующих местах локальной области, где расстояние между прорезями соответствуют рассчитанным значениям для диагонали, соответствующего отпечатка. При этом необходимо соблюдение правила расположения отпечатков, то есть на расстоянии, равному не менее 3 кратному размеру большей диагонали [1].

Согласно изобретению расчетный размер диагонали d рассчитывается по формуле [1]:

- для четырехгранной пирамиды с квадратным основание (пирамиды Виккерса):

где d - размер диагонали;

s - толщина покрытия,

- для трехгранной пирамиды с основанием в виде равностороннего треугольника (пирамида Берковича):

Предлагаемый способ позволяет расширить возможности традиционного способа определения твердости внедрением пирамидального индентора за счет определения значения истинной твердости материала покрытия.

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Осуществление предложенного способа определения истинной твердости покрытия заключается в том, что определяют толщину покрытия на изделии, рассчитывают размер диагонали d пирамидального индентора на расстоянии s, равном 0,1 толщины покрытия, от кончика индентора, прорезают в покрытии перпендикулярно поверхности две идентичные по ширине и длине прорези глубиной, равной не менее толщины покрытия, в локальном месте исследуемой поверхности изделия с покрытием на расстоянии  друг от друга не менее чем утроенная величина рассчитанной диагонали d, но не более, чем в четыре раза ее превышающая, помещают изделие с покрытием в микротвердомер, совмещают локальное место с прорезями относительно вершины пирамидального индентора микротвердомера таким образом, что бы при дальнейшем нагружении индентора, кончик индентора попал в центр исследуемой локальной области между двумя прорезями, производят внедрение алмазного пирамидального индентора в покрытие на глубину

друг от друга не менее чем утроенная величина рассчитанной диагонали d, но не более, чем в четыре раза ее превышающая, помещают изделие с покрытием в микротвердомер, совмещают локальное место с прорезями относительно вершины пирамидального индентора микротвердомера таким образом, что бы при дальнейшем нагружении индентора, кончик индентора попал в центр исследуемой локальной области между двумя прорезями, производят внедрение алмазного пирамидального индентора в покрытие на глубину  (то есть 0,1 толщины покрытия), записывают точные значения нагрузки Р1 и глубины внедрения s1, рассчитывают значение истинной твердости материала покрытия на глубине 0,1 толщины покрытия по известным формулам [2]:

(то есть 0,1 толщины покрытия), записывают точные значения нагрузки Р1 и глубины внедрения s1, рассчитывают значение истинной твердости материала покрытия на глубине 0,1 толщины покрытия по известным формулам [2]:

- для четырехгранной пирамиды с квадратным основание (пирамиды Виккерса):

где

где

s1 - расстояние равное 0,1 толщины покрытия, мм;

Р - нагрузка при нагружении образца, Н;

- для трехгранной пирамиды с основанием в виде равностороннего треугольника (пирамида Берковича):

при этом размер диагонали d рассчитывается по формуле:

- для четырехгранной пирамиды с квадратным основание (пирамиды Виккерса):

- для трехгранной пирамиды с основанием в виде равностороннего треугольника (пирамида Берковича):

где d - размер диагонали пирамидального индентора на расстоянии s1, равном 0,1 толщины покрытия

Способ предусматривает применение в качестве альтернативного варианта параллельных прорезей, использование прямолинейных прорезей, сходящиеся под углом друг к другу или криволинейных, в том числе кольцевых.

Изобретение иллюстрируют примерами выполнения.

Пример 1. На образец 1 (см. фиг. 1) с подложкой 2 из стали 12Х18Н10Т с микротвердостью 236 HV 0,5/10 нанесено алмазоподобное вакуумное покрытие (DLC покрытие) 3 с микротвердостью 576 HV на глубине внедрения индентора 0,9±10% мк. Толщина покрытия 3, измеренная щуповым методом, составила 10 мк.

Так как сверлением мы прорезаем только покрытие, то освобождение от остаточных напряжений происходит именно в нем, следовательно, максимальная глубина внедрения индентора Виккерса не должна превышать 1 мк, т.е. 0,1 от 10 мк. Используя известное соотношение между высотой и диагональю пирамиды Виккерса находим, что значению максимальной глубины внедрения индентора соответствует диагональ отпечатка величиной 7 мк и умножаем ее на 4, для получения размера  расстояния между прорезями, которое составит 28 мк.

расстояния между прорезями, которое составит 28 мк.

Высверливаем покрытие 3 до подложки (основы) трубчатым сверлом с алмазным абразивом на торце внешним диаметром 1 мм при этом внутренний диаметр приблизительно 0,8 мм. Для получения необходимого диаметра внутренней площадки 6 покрытия оставшегося после сверления необходимо параллельно перемещать сверло вдоль одной оси 4, меняя расстояние между центрами сверления. Можно просто менять произвольно это расстояние, а после сверления подобрать подходящую по размеру площадку 5,6. Для получения внутренней площадки 6 с покрытием диаметром 28 мк, необходимо чтобы расстояние между центрами сверления составляло приблизительно 750 мк (зависит от биения патрона с трубчатым сверлом). Такому диаметру площадки 6 соответствует диагональ отпечатка, измеренная при глубине внедрения индентора 1 мк. Помещаем образец в твердомер и выбираем местом измерения твердости центр высверленной площадки с покрытием. Проводим измерение твердости. Для каждой диагонали отпечатка сверлиться своя площадка 5, 6. Измеренное значение для той же глубины внедрения индентора 0,9±10% мк, но с высверленной площадкой 6, показало снижение твердости до 316 HV рассчитанной по трем измерениям. После высверливания необходимо, чтобы площадка с покрытием 6 не имела трещин и повреждений на поверхности.

Пример 2. В качестве образца используется покрытие нитрида титана на подложке из алюминиевого сплава Д16Т. Исходная микротвердость покрытия, 831 HV на глубине внедрения индентора 0,9±10% мк. Толщина покрытия, измеренная щуповым методом составила 12 мк.

После сверления покрытия его микротвердость составила 1556 HV на глубине внедрения индентора 0,9±10% мк.

Пример 3. В качестве образца используется покрытие нитрида алюминия на подложке из стали 12Х18Н10Т. Исходная микротвердость покрытия, 803 HV на глубине внедрения индентора 0,9±10% мк. Толщина покрытия, измеренная щуповым методом составила 10 мк.

После сверления покрытия его микротвердость составила 1477 HV на глубине внедрения индентора 0,9±10% мк.

Предложенный способ согласно приведенным примерам позволяет сравнивать покрытия между собой, так в примере 1 после сверления микротвердость падает, что свидетельствует о наличие в исходном покрытии напряжений сжатия. В примере 2, наоборот, на поверхности исходного покрытия присутствуют напряжения растяжения, т.к. после сверления микротвердость повышается. В примере 3 исходное покрытие также содержит напряжения растяжения.

Литература

1. ГОСТ 9450-76 "Измерение микротвердости методом вдавливания алмазных наконечников". М:, Издательство стандартов, 1993, - 33 с.

2. ГОСТ Р 8-748-2011. Металлы и сплавы. Измерение твердости и других характеристик материалов при инструментальном индентировании. М:, Стандартинформ, 2013, - 24 с.

3. Джонсон К.Л. Механика контактного взаимодействия. М., Мир, 1985, - 510 с; Головин Ю.И. Наноиндентирование и механические свойства твердых тел в субмикрообъемах, тонких приповерхностных слоях и пленках. Физика твердого тела, 2008, том 50, вып. 12, с. 2113-2142.

4. Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах. 2011, №7. с. 11-21.

Изобретение относится к области машиностроения и может быть использовано для определения твердости упрочненных поверхностей изделий, в поверхностных слоях которых присутствуют остаточные напряжения, в частности в тонких твердых покрытиях, осажденных на твердые подложки и имеющих различное назначение (износостойкие, коррозионно-стойкие, защитные и др.). Способ определения истинной твердости покрытия, заключающийся в том, что изделие, на поверхности которого имеется покрытие известной толщины, помещают в прибор-твердомер, с помощью которого производят нагружение (внедрение) алмазного пирамидального наконечника в поверхность изделия с покрытием, измеряют значения нагрузки и глубину внедрения, по которой определяют значение твердости. При этом перед измерением рассчитывают размер диагонали пирамидального индентора на глубине внедрения, равной -0,1 толщины покрытия, от кончика индентора, прорезают в покрытии перпендикулярно поверхности две идентичные по ширине и длине параллельные между собой прорези глубиной, равной не менее толщины покрытия, в локальном месте исследуемой поверхности изделия с покрытием, причем расстояние между прорезями должно быть не менее чем утроенная величина рассчитанной диагонали, но не более чем в четыре раза ее превышающая, ориентируют изделие с покрытием в приборе-твердомере таким образом, чтобы при дальнейшем нагружении индентора, его кончик попал в центр исследуемой локальной области между двумя прорезями, производят внедрение алмазного пирамидального индентора в покрытие на глубину ~0,1 толщины покрытия, измеряют точные значения нагрузки и глубины внедрения, рассчитывают значение истинной твердости материала покрытия на глубине 0,1 толщины покрытия по формуле. Данное изобретение позволяет повысить точность определения твердости покрытия, в котором присутствуют остаточные напряжения. 1 з.п. ф-лы, 3 ил.

1. Способ определения твердости покрытия на изделии, включающий измерение толщины покрытия, определение твердости покрытия на приборе-твердомере, измерение нагрузки и размера отпечатка, отличающийся тем, что в нем осуществляют предварительный расчет размера отпечатка индентора на глубине внедрения, равной 0,1 толщины покрытия, после чего в локальной области покрытия выполняют две идентичные по ширине и длине прорези перпендикулярно поверхности изделия и на всю толщину покрытия, причем расстояние между прорезями составляет 3-4 размера отпечатка индентора, затем в центре локальной области производят внедрение индентора на глубину 0,08-0,1 толщины покрытия, измеряют значения нагрузки и глубины внедрения, по которым рассчитывают значение твердости материала.

2. Способ определения твердости покрытия на изделии по п. 1, отличающийся тем, что вид локальной области, ограниченной прорезями в покрытии, может быть выполнен прямолинейной, криволинейной или кольцевой формы.

| DE 19641815 A1, 16.04.1998 | |||

| JP 2014240851 A, 25.12.2014 | |||

| US 3937069 A1, 10.02.1976 | |||

| US 5546797 A1, 20.08.1996. |

Авторы

Даты

2019-08-28—Публикация

2018-11-30—Подача