Предлагаемый способ относится к технике автоматизации и управления технологическими процессами и предназначен для автоматизированного управления процессом непрерывного смешения высокооктановых бензинов в составе станции смешения с использованием поточных анализаторов качества бензинов-октаномеров.

Известен способ автоматизированного управления смешением высокооктановых бензинов, включающий операции подготовки смешения, управления пуском и регулирования расходов компонентов смешения, причем операция подготовки смешения включает автоматизацию накопления, учета, хранения компонентов и выбора рецептуры смешения; операция управления пуском обеспечивает одновременную подачу всех компонентов в коллектор смешения и «мягкий» пуск системы, исключающий явление гидравлического удара и «раскачки» компонентов, что достигается соответствующим выбором закона регулирования расходов компонентов; операция регулирования расходов компонентов смешения в рабочем режиме обеспечивает заданное соотношение мгновенных расходов и набираемых объемов компонентов в любой момент времени [1].

Известны также системы управления станцией смешения высокооктановых бензинов, включающие операции автономной оптимизации смешения, пуска и останова смешения, управления соотношением и свойствами смеси компонентов, хранения и визуализации данных, причем операция оптимизации смешением включает определение оптимальных рецептур товарных продуктов из имеющихся исходных компонентов и определение наилучшего объема каждой из компонент для производства заданного суммарного количества смеси; операции пуска и останова смешения обеспечивают необходимую последовательность управляющих воздействий и линейное изменение параметров системы при переходе из остановленного состояния в рабочее и обратно; операции управления соотношением и свойствами смеси компонентов определяют задания для контроллеров расхода компонентов, обеспечивающих заданный суммарный расход готовой смеси, а также обеспечивают обратную связь от анализатора качества на выходе коллектора смешения для точной подстройки заданий по соотношению компонентов смеси, реализующих требуемые параметры качества готового продукта; операция хранения и визуализации данных обеспечивает сбор и сохранение информации о состоянии системы смешения и резервуарного парка, а также отображение этой информации на операторской консоли [2, 3].

Известна также адаптивная система управления процессом приготовления товарного бензина [4 - прототип]. Указанная система содержит объект управления - коллектор смешения с системой технологических трубопроводов, исполнительные механизмы, расходомеры компонентов смеси и готового продукта, анализатор качества готового продукта - октаномер, включенный на выходе коллектора смешения, блоки идентификации, вычисления изучающих добавок и оптимизации. В системе управления смешением реализованы следующие операции: измерение расходов компонентов смеси и готового продукта на входе и выходе коллектора смешения, измерение октанового числа готового продукта, идентификация октановых чисел компонентов смешения по измеренным значениям октанового числа товарного бензина и расходов компонентов для изучения влияния каждого компонента на качество готового продукта, оптимизация выбора расходов компонентов исходя из минимальной стоимости товарного бензина, формирование управляющего воздействия для исполнительного механизма с учетом величин оптимальных расходов и изучающих добавок компонентов.

Недостатком известных способов и систем управления смешением является значительное время определения оптимальных соотношений компонентов в процессе регулирования, что увеличивает длительность подготовки процесса компаундирования и снижает экономические показатели. Кроме того, в существующих системах управления смешением не учитываются реальные величины временных запаздываний рабочей среды в технологических трубопроводах и коллекторах смешения, что может приводить к сбоям в процессе регулирования и снижению точности реализации готового продукта по показателю качества.

Техническим результатом предлагаемого изобретения является повышение качества товарного продукта, производительности станции смешения и экономических показателей процесса компаундирования.

Технический результат изобретения достигается тем, что в процессе управления станцией смешения бензинов измеряются показатели качества компонентов смеси и товарного продукта на входе и выходе коллектора смешения в каждом цикле регулирования, определяются величины временных запаздываний компонентов смеси с коллектором смешения и длительность перемешивания компонентов в коллекторе смешения, а формирование управляющих воздействий синхронизируются с моментами опроса анализаторов качества товарного продукта и компонентов смеси на выходе и входе коллектора смешения с учетом технологических запаздываний компонентов смеси в трубопроводах и коллекторе смешения, причем регулирование расхода компонентов смеси производится путем реализации итерационной процедуры, минимизирующей число измерительных операций, управляющих воздействий и операций коррекции модели смешения в каждом цикле регулирования.

При этом перед запуском станции смешения измеряются координаты точек включения регулирующих клапанов, расходомеров и анализаторов качества на технологических трубопроводах относительно коллектора смешения, а также длины трубопроводного коллектора смешения.

После запуска станции смешения по результатам измерения октанового числа смеси поточным анализаторов качества определяется величина и знак отклонения октанового числа Q0 от заданного, гостированного значения QГ, а направление выбирается из соотношений: |δ|≤ε; |δ|>ε; δ<0; δ=(Q0-QГ)>0, где ε - заданная погрешность реализации готового продукта по показателю качества, причем при выполнении соотношения |δ|≤ε процесс регулирования сводится к стабилизации расходов компонентов на входе коллектора смешения; в случае выполнения соотношений |δ|>ε и δ>0 или |δ|>ε и δ<0 реализуется итерационная процедура регулирования по одному из компонентов смешения с убывающими или нарастающими значениями расхода регулируемого компонента смеси соответственно.

Итерационная процедура регулирования расхода по одному из компонентов смешения включает следующие операции: формирование дискретного ряда управляющих воздействий с адаптивным выбором шага изменения расхода регулируемого компонента; определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе станции смешения; регистрация момента воздействия на регулирующий клапан компонента смеси; измерение октановых чисел компонентов смеси и готового продукта на входе и выходе коллектора смешения соответственно с учетом временных запаздываний рабочей среды в трубопроводах и коллекторе станции смешения; коррекция математической модели смешения по величине расхода регулируемого компонента смеси; определение отклонения измеренного значения отклонения октанового числа смеси Q0 от заданного значения QГ; проверка выполнения соотношений δ=(Q0-QГ)>0 и |δ|≤ε; стабилизация расходов компонентов смеси на входе коллектора.

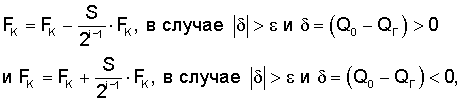

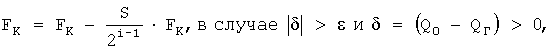

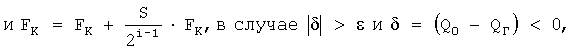

В процессе реализации итерационной процедуры регулирования расхода по одному из компонентов смешения изменения расхода производится в соответствии с соотношениями:

где FK - объемный расход k-го, регулируемого компонента смеси; S - относительная величина начального шага регулирования расхода; i=1, 2, 3, ... - номер итерации, цикла регулирования; Q0 - измеренное значение октанового числа смеси в i-м цикле регулирования; QГ - заданное значение октанового числа готового продукта, причем номинальная величина расхода FK регулируемого компонента смеси определяется в результате коррекции математической модели смешения по k-му компоненту смеси в каждом цикле регулирования по показаниям поточных расходомеров и анализаторов качества компонентов смеси и готового продукта.

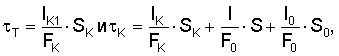

В процессе реализации итерационной процедуры регулирования производится также синхронизация управляющих воздействий и измерений показателей качества компонентов смеси и готового продукта, включающая операции: регистрация момента подачи управляющего воздействия не регулирующий клапан канала регулирования расхода компонента смеси FK и на выходе коллектора смешения F0 с помощью расходомеров, включенных после анализаторов качества по потоку рабочей среды; определение временного запаздывания рабочей среды в технологическом трубопроводе регулируемого компонента смеси τT относительно подачи управляющего воздействия tK на регулирующий клапан компонента смеси, причем опрос анализаторов качества на входе и выходе коллектора смешения синхронизируется с моментом подачи управляющего воздействия в соответствии с соотношениями:

tQвх>tK+τT - для анализаторов качества на входе коллектора;

tQвых>tK+τK - для анализаторов качества на выходе коллектора смешения,

где tQвх и tQвых - допустимые моменты времени для опроса анализаторов качества на входе и выходе коллектора смешения соответственно;

где lK1 - расстояние между регулирующим клапаном и поточным расходомером компонента смеси на трубопроводе; SK - площадь поперечного сечения трубопровода на входе коллектора; lK - расстояние между регулирующим клапаном и коллектором смешения по трубопроводу; l и S - длина активной части и площадь поперечного сечения трубопроводного коллектора; l0 - координата поточного расходомера на выходе коллектора по трубопроводу; S0 - площадь поперечного сечения трубопровода на выходе коллектора смешения.

Итерационная процедура регулирования дополняется системой подстройки расходов нерегулируемых компонентов смеси, включающей операции: регистрация последних значений расходов компонентов смеси и показателей качества, полученных в ходе итерационной процедуры регулирования; коррекция математической модели смешения и расходов по нерегулируемым компонентам смеси; синхронизация управляющих воздействий и измерений показателей качества нерегулируемых компонентов смеси и готового продукта; проверка выполнения условия |Q0-QГ|≤ε, где Q0 - измеренное, QГ - заданное значение октанового числа готового продукта, ε - заданная погрешность реализации готового продукта по показателю качества, причем при выполнении условия |Q0-QГ|≤ε управление смешением сводится к стабилизации расходов компонентов смеси на входе коллектора, а в случае |Q0-QГ|>ε управление смешением сводится к реализации итерационной процедуры регулирования с использованием скорректированной математической модели и уточненными значениями расходов нерегулируемых компонентов смеси.

Рассмотрим содержание предлагаемого способа. Он содержит следующие операции:

1. Измерение координат точек включения регулирующих клапанов, расходомеров и анализаторов качества на технологических трубопроводах относительно коллектора смешения, а также длины самого трубопроводного коллектора перед запуском станции смешения.

2. Измерение показателей качества компонентов смеси и товарного продукта на входе и выходе коллектора смешения в каждом цикле регулирования расходов компонентов смеси.

3. Определение временных запаздываний рабочей среды в технологических трубопроводах и длительности перемешивания компонентов в коллекторе станции смешения.

4. Синхронизация моментов формирования управляющих воздействий и опроса анализаторов качества компонентов смеси и товарного продукта на входе и выходе коллектора смешения с учетом технологических запаздываний рабочей среды в трубопровадах и длительности перемешивания компонентов в коллекторе.

5. Определение величины и знака отклонения измеренного значения октанового числа Q0 смеси поточным анализатором качества от заданного значения QГ.

6. Проверка выполнения соотношений, сформированных по данным п.5

|Q0-QГ|≤ε, |Q0-QГ|>ε, (Q0-QГ)>0, (Q0-QГ)<0, где ε - заданная погрешность реализации готового продукта по показателю качества.

7. Определение направления регулирования из соотношений, полученных в п.6, причем при выполнении соотношения |Q0-QГ|≤ε процесс регулирования сводится к стабилизации расходов компонентов на входе коллектора смешения; в случае выполнения соотношений |Q0-QГ|>ε и (Q0-QГ)>0 или |Q0-QГ|>ε и (Q0-QГ)<0 реализуется итерационная процедура регулирования по одному из компонентов смешения с убывающими или нарастающими значениями расхода регулируемого компонента смеси соответственно.

8. Формирование дискретного ряда управляющих воздействий с адаптивным выбором шага изменения расхода регулируемого компонента в соответствии с соотношениями:

где FK - объемный расход k-го, регулируемого компонента смеси; S - относительная величина начального шага регулирования расхода; i=1, 2, 3, ... - номер итерации, цикла регулирования; величины Q0, QГ и ε определены в п.5 и 6.

9. Коррекция математической модели смешения по k-му, регулируемому компоненту смеси по показаниям поточных расходомеров и анализаторов качества компонентов смеси и готового продукта в каждом цикле регулирования.

10. Определение номинальной величины расхода регулируемого компонента FK по результатам коррекции математической модели смешения в каждом цикле регулирования по п.9.

11. Определение временных запаздываний рабочей среды в технологическом трубопроводе регулируемого компонента τT и на выходе коллектора смешения τK относительно момента tK подачи управляющего воздействия на регулирующий клапан в соответствии с соотношениями:

где lK1 - расстояние между регулирующим клапаном и поточным расходомером компонента смеси на трубопроводе; SK - площадь поперечного сечения трубопровода на входе коллектора; lK - расстояние между регулирующим клапаном и коллектором смешения по трубопроводу; l и S - длина активной части и площадь поперечного сечения трубопроводного коллектора; l0 - координата поточного расходомера на выходе коллектора по трубопроводу; S0 - площадь поперечного сечения трубопровода на выходе коллектора смешения; FK и F0 - расходы компонента и готового продукта соответственно.

12. Определение допустимого времени опроса анализаторов качества на входе tQвх и выходе tQвых коллектора смешения в соответствии с соотношениями:

tQвх>tK+τT - для анализаторов качества на входе коллектора и

tQвых>tK+τK - для анализаторов качества на выходе коллектора,

где tK - момент подачи управляющего воздействия на регулирующий клапан компонента смеси, τT и τK - временные запаздывания рабочей среды, определенные в п.11.

13. Регистрация последних значений расходов компонентов смеси и показателей качества, полученные в ходе итерационной процедуры регулирования.

14. Коррекция математической модели смешения и расходов по нерегулируемым компонентам смеси.

15. Реализация итерационной процедуры регулирования по одному из компонентов смеси с использованием скорректированной математической модели смешения и уточненными значениями расходов нерегулируемых компонентов по п.14.

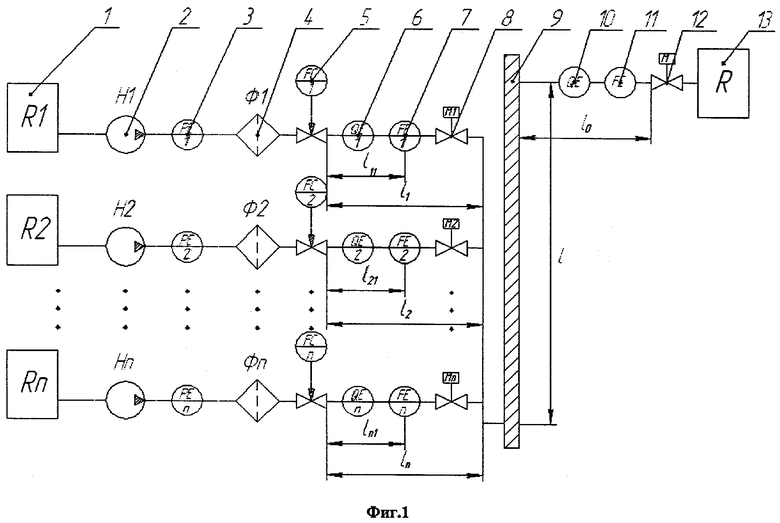

Суть предлагаемого способа поясним, используя схемы управления смешением бензинов. На фиг.1 представлена функциональная схема автоматизированной системы управления смешением высокооктановых бензинов.

Здесь обозначено: n - число компонентов смешения, 1 - резервуар компонент смеси, 2 - насос, 3 - измеритель давления, 4 - фильтр, 5 - регулирующий клапан, 6 - анализатор качества на входе коллектора, 7 - расходомер на входе коллектора, 8 - отсечная задвижка на входе, 9 - трубопроводный коллектор смешения, 10 - анализатор качества на выходе коллектора, 11 - расходомер на выходе коллектора, 12 - отсечная задвижка на выходе коллектора, 13 - резервуар готового продукта, l1, l2, ..., ln - координаты регулирующих клапанов относительно коллектора смешения по каналам регулирования 1, 2, ..., n; l11, l21, ..., ln1 - координаты расходомеров компонентов смеси относительно регулирующих клапанов для каналов 1, 2, ..., n; l0 - координата расходомера готового продукта относительно коллектора смешения; РЕ - измеритель давления; FE - измеритель расхода; QE - измеритель качества жидкости; Fl - регулятор расхода.

На фиг.1 показаны точки отбора сигналов расходомеров и анализаторов качества, точки включения регулируемых органов и координаты их взаимного расположения на технологических трубопроводах относительно коллектора смешения. Предполагается наличие контроллеров оперативного управления и анализа качества компонентов и готового продукта, сервера управления процессом смешения и других необходимых элементов АСУТП станции смешения. Приведенная структура станции смешения обеспечивает непрерывно-циклический процесс с независимым заданием соотношений и расходов компонентов смеси. Перед запуском станции производится ввод начальной рецептуры смеси с выбранным компонентным составом, затем производится подготовка технологической схемы к смешению путем открытия задвижек и запуска насосов. После вывода системы на заданную производительность запускается процесс сбора данных и регулирования соотношения расходов компонентов. Используя измеренные значения координат включения расходомеров, анализаторов качества и регулирующих органов определяются временные задержки рабочей среды в технологических трубопроводах и коллекторе станции смешения. На основе этих данных производится синхронизация опроса анализаторов качества с моментами подачи управляющих воздействий на регулирующие клапаны.

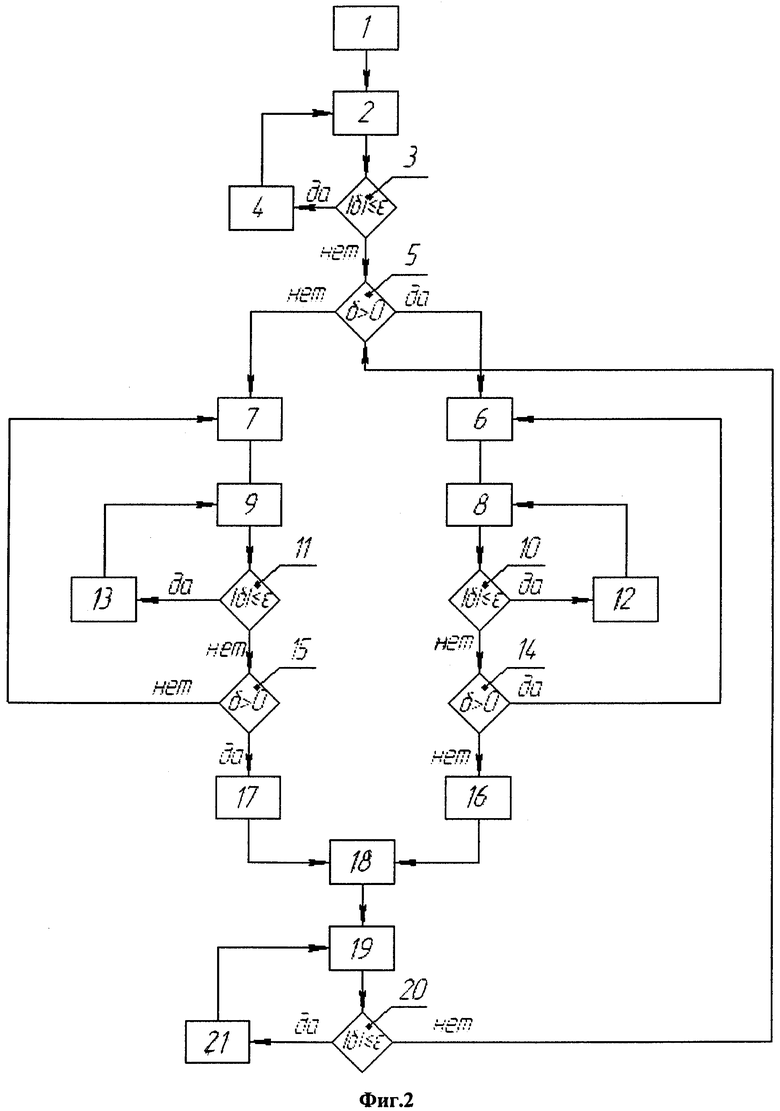

На фиг.2 приведена схема регулирования компонентного состава смеси, включающая основные операции предлагаемого способа. Блоки, входящие в эту схему, включают следующие операции и данные: 1 - входные данные для регулирования, запуск станции смешения; 2 - измерение октанового числа Q0 на выходе коллектора смешения, определение отклонения измеренного октанового числа Q0 от заданного QГ, δ=Q0-QГ; 3, 10, 11, 20 - определение величины отклонения |δ|≤ε или |δ|>ε, где ε - заданная погрешность реализации готового продукта по показателю качества; 4, 12, 13, 21 - стабилизация расходов компонентов на входе коллектора смешения; 5, 14, 15 - определение знака величины отклонения δ=Q0-QГ, δ>0 или δ<0; 6 и 7 - формирование дискретного ряда регулирующих воздействий с убывающими или возрастающими значениями расхода регулируемого компонента смеси соответственно; регистрация момента подачи управляющего воздействия на регулирующий клапан, определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе станции смешения; 8 и 9 - синхронизация моментов подачи управляющего воздействия и опроса анализаторов качества на входе и выходе коллектора, измерение показателей качества компонентов смеси и готового продукта, коррекция математической модели смешения по регулируемому компоненту смеси в каждом цикле регулирования, определение отклонения δ=Q0-QГ; 16 и 17 - регистрация последних значений расходов и показателей качества компонентов смеси и готового продукта, полученных в результате итерационной процедуры регулирования; 18 - коррекция математической модели смешения по нерегулируемым компонентам смеси, коррекция расходов по нерегулируемым компонентам, определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе смешения, регистрация моментов подачи управляющих воздействий на регулирующие клапаны компонентов смеси; 19 - измерение октановых чисел компонентов смеси и готового продукта на входе и выходе коллектора смешения соответственно; определение отклонения δ=Q0-QГ.

Схема регулирования работает следующим образом.

Входные данные для регулирования (блок 1) содержат: математическую модель смешения; набор компонентов смеси; исходную - стартовую рецептуру смеси; измеренные в лабораторных условиях октановые числа компонентов Qi и смеси Q0, где  , n - число компонентов смеси; требуемое, гостированное значение октанового числа смеси, готового продукта QГ; диапазоны допустимого регулирования компонентов, смеси с выделением компонентов, по которым производится автоматическое регулирование; погрешность реализации готового продукта по показателю качества QГ, то есть допустимая величина отклонения |Q0-QГ|≤ε, где Q0 - измеренное, a QГ - заданное значения, ε - заданная погрешность реализации готового продукта по показателю качества; координаты точек включения регулирующих клапанов, расходомеров и анализаторов качества на технологических трубопроводах относительно коллектора смешения; длина трубопроводного коллектора смешения; число каналов регулирования и подстройки; n - число компонентов смеси.

, n - число компонентов смеси; требуемое, гостированное значение октанового числа смеси, готового продукта QГ; диапазоны допустимого регулирования компонентов, смеси с выделением компонентов, по которым производится автоматическое регулирование; погрешность реализации готового продукта по показателю качества QГ, то есть допустимая величина отклонения |Q0-QГ|≤ε, где Q0 - измеренное, a QГ - заданное значения, ε - заданная погрешность реализации готового продукта по показателю качества; координаты точек включения регулирующих клапанов, расходомеров и анализаторов качества на технологических трубопроводах относительно коллектора смешения; длина трубопроводного коллектора смешения; число каналов регулирования и подстройки; n - число компонентов смеси.

После запуска станции смешения и выхода на заданную производительность производится измерение октанового числа (ОЧ) на выходе коллектора смешения Q0 и определяется отклонение измеренного значения Q0 от заданного QГ, δ=Q0-QГ (блок 2). В блоке 3 производится оценка величины отклонения |δ|≤ε. Если это соотношение выполняется, то процесс регулирования сводится к стабилизации расходов компонентов на входе коллектора смешения (блок 4) с периодическим контролем качества готового продукта (блоки 2 и 3). Если |δ|>ε (блок 3), то производится определение знака отклонения δ (блок 5). В случае δ>0 регулирование производится по ветви, включающей блоки 6, 8, 10, 12 и 14, а в случае δ<0 - по ветви, включающей блоки 7, 9, 11, 13 и 15. В блоках 6 и 7 производится формирование дискретного ряда регулирующих воздействий по расходу одного из компонентов смеси с номером «k», причем в блоке 6 формируется управляющее воздействие с убывающими значениями расхода  а в блоке 7 - с возрастающими значениями расхода

а в блоке 7 - с возрастающими значениями расхода  где FK - объемный расход k-го, регулируемого компонента смеси, S - относительная величина начального шага регулирования расхода, i=1, 2, 3, ... - номер цикла регулирования. Номинальная величина расхода FK определяется из математической модели смешения. В этих блоках производится также регистрация момента подачи tK управляющего воздействия на регулирующий клапан и определение временных запаздываний рабочей среды в технологических трубопроводах τT и коллекторе смешения τK. Временные запаздывания оцениваются соотношениями:

где FK - объемный расход k-го, регулируемого компонента смеси, S - относительная величина начального шага регулирования расхода, i=1, 2, 3, ... - номер цикла регулирования. Номинальная величина расхода FK определяется из математической модели смешения. В этих блоках производится также регистрация момента подачи tK управляющего воздействия на регулирующий клапан и определение временных запаздываний рабочей среды в технологических трубопроводах τT и коллекторе смешения τK. Временные запаздывания оцениваются соотношениями:

где lK1 - расстояние между регулирующим клапаном и поточным расходомером компонента смеси, включенным после анализатора качества по потоку на трубопроводе; SK - площадь поперечного сечения трубопровода на входе коллектора; lK - расстояние между регулирующим клапаном и коллектором смешения по трубопроводу; l и S - длина активной части и площадь поперечного сечения трубопроводного коллектора; l0 - координата поточного расходомера на выходе коллектора по трубопроводу; S0 - площадь поперечного сечения трубопровода на выходе коллектора смешения; FK и F0 - расходы компонента и готового продукта соответственно.

Приведенные соотношения для временных запаздываний получены из простых соображений:

где

где  - средняя скорость движения рабочей среды в трубопроводе, Q - измеренное значение объемного расхода; l и S - длина участка трубопровода и площадь его поперечного сечения.

- средняя скорость движения рабочей среды в трубопроводе, Q - измеренное значение объемного расхода; l и S - длина участка трубопровода и площадь его поперечного сечения.

Более точные оценки временных запаздываний даются с использованием гидродинамической модели станции смешения и результатов измерений расходов и давлений.

В блоках 8 и 9 производится синхронизация опроса анализаторов качества на входе и выходе коллектора смешения с моментами подачи управляющего воздействия на регулирующий клапан. Указанная синхронизация производится в соответствии с соотношениями:

tQвх>tK+τT - для анализаторов качества на входе коллектора и

tQвых>tK+τK - для анализаторов качества на выходе коллектора,

где tQвх - допустимый момент времени для опроса анализаторов качества на входе коллектора; tQвых - допустимый момент времени для опроса анализаторов качества на выходе коллектора. После операции синхронизации в блоках 8 и 9 производится измерение показателей качества компонентов смеси и готового продукта в потоке, а также коррекция математической модели смешения по регулируемому компоненту смеси в каждом цикле регулирования и определения отклонения δ=Q0-QГ.

Коррекция математической модели смешения производится по результатам измерений расходов и октановых чисел компонентов и готового продукта поточными анализаторами качества и расходомерами в каждом цикле регулирования.

Необходимость такой коррекции обусловлена тем, что октановые числа компонентов и смеси, полученные в лабораторных условиях при составлении стартовой рецептуры и товарного продукта, могут отличаться от тех же величин, полученных с помощью поточных анализаторов. Кроме того, показатели качества компонентов, поступающих на смешение, могут изменяться во времени в зависимости от состояния установок станции смешения и ряда других факторов. Вопрос о математическом моделировании процесса компаундирования бензинов осложняется тем, что эти процессы нелинейны [6, 7]. В то же время сложные нелинейные модели смешения, предложенные, например в [4], оправданные при составлении стартовой рецептуры товарного продукта, малопригодны для регулирования компонентного состава смеси в реальном масштабе времени, в процессе работы станции смешения. Поэтому в предлагаемом способе используется кусочно-линейная модель смешения, параметры которой корректируются в каждом цикле регулирования по результатам текущих измерений расходов и показателей качества.

Допустимость линеаризации модели смешения связана также с тем, что изменения расходов компонентов в процессе регулирования малы, например, относительная величина начального шага регулирования составляет: S=0.08-0.1, а абсолютная величина шага регулирования по расходу составляет  где i=1, 2, 3, ... - номер цикла регулирования, FK - текущее значение расхода регулируемого компонента смеси. В результате коррекции математической модели смешения получается скорректированное значение расхода FK в каждом цикле регулирования. Это обеспечивает адаптивный выбор ага изменения расхода компонента в каждом цикле регулирования.

где i=1, 2, 3, ... - номер цикла регулирования, FK - текущее значение расхода регулируемого компонента смеси. В результате коррекции математической модели смешения получается скорректированное значение расхода FK в каждом цикле регулирования. Это обеспечивает адаптивный выбор ага изменения расхода компонента в каждом цикле регулирования.

В блоках 10 и 11 схемы регулирования производится проверка выполнения условия |δ|≤ε. Если это соотношение выполняется, то процесс регулирования сводится к стабилизации расходов компонентов на входе коллектора смешения (блоки 12 и 13) с периодическим контролем качества готового продукта (блоки 8, 10 и 9, 11).

Если |δ|>ε, то производится определение знака отклонения δ=Q0-QГ (блоки 14 и 15). В случае δ>0 реализуется итерационная процедура регулирования, включающая блоки 6, 8, 10, 12 и 14, а в случае δ<0 - процедура регулирования, включающая блоки 7, 9, 11, 13 и 15.

Когда в контуре регулирования с блоками 6, 8, 10, 12 и 14 нарушается условие δ>0, а в контуре с блоками 7, 9, 11, 13 и 15 условие δ>0 выполняется, управление процессом переходит на блоки 16 и 17. Здесь происходит регистрация последних значений расходов и показателей качества компонентов смеси и готового продукта, полученных в результате итерационной процедуры регулирования. В блоке 18 производится коррекция математической модели смешения по нерегулируемым компонентам смеси, то есть всем компонентам за исключением k-го, регулируемого. Эта коррекция производится по результатам измерений расходов и показателей качества компонентов и смеси, полученных в последнем цикле итерационной процедуры регулирования. После коррекции математической модели смешения производится коррекция расходов компонентов смеси, определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе смешения и регистрация моментов подачи управляющих воздействий на регулирующие клапаны компонентов смеси.

В блоке 19 производится измерение ОЧ компонентов смеси и готового продукта, а также определение отклонения δ=Q0-QГ.

В блоке 20 производится проверка условия |δ|≤ε. Если это соотношение выполняется, то процесс регулирования сводится к стабилизации расходов компонентов на входе коллектора смешения (блок 21) с периодическим контролем качества готового продукта (блоки 19 и 20).

Если |δ|>ε, то управление передается на блок 5 и процесс регулирования повторяется.

Предлагаемый способ имеет следующие преимущества: позволяет

1. получать товарный продукт с жесткими ограничениями по показателям качества;

2. минимизировать число регулирующих операций, повысить производительность станции смешения;

3. разрабатывать более эффективные системы управления компаундированием бензинов с использованием гидродинамических моделей станции смешения;

4. повысить экономические показатели и упростить эксплуатацию станции смешения высокооктановых бензинов;

5. упростить настройку АСУТП смешения бензинов и ускорить ввод в эксплуатацию технологического оборудования станции смешения.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Хритин А.А., Воробьев Г.Г. Автоматизированная система управления смешением высокооктановых бензинов. Технологическое описание и руководство по эксплуатации. - Самара, ОАО Самаранефтехимавтоматика, 2002, 13 с.

2. Техническое описание предложения на поставку средств автоматизации и выполнения проектных работ для станции смешения бензинов. - М.: Комбит Инструмент, 2002, 18 с.

3. Арвикар К., Астром Т., Гильдеа Э. Точная смесь // АББ Ревю. - 2003, № 3, с.15-20.

4. Астапов В.Н. Патент РФ № 2133493, 1999.

5. Леффлер У. Переработка нефти. - М.: ЗАО «Олимп-Бизнес», 2001, 223 с.

6. Хортман Д. Повторное обращение к теоретическим основам для разработки правил смешения компонентов бензина // Нефтегазовые технологии, 2004, № 5, с.54-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШЕНИЯ ЖИДКОСТЕЙ | 1994 |

|

RU2133493C1 |

| Система приготовления этилированного авиационного бензина | 2017 |

|

RU2661152C1 |

| Система приготовления этилированного авиационного бензина (варианты) | 2017 |

|

RU2655168C1 |

| Система приготовления этилированного авиационного бензина | 2017 |

|

RU2674143C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ В СЛОЖНОЙ РЕКТИФИКАЦИОННОЙ КОЛОННЕ | 1990 |

|

RU2040294C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2012 |

|

RU2486227C1 |

| Многотопливная система подготовки топливного газа для питания газового двигателя внутреннего сгорания | 2018 |

|

RU2682465C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПРИГОТОВЛЕНИЯ СМЕСЕВЫХ МАЗУТОВ | 1992 |

|

RU2011211C1 |

| Автоматизированная система управления процессом компаундирования вязких и высоковязких нефтей | 2024 |

|

RU2841331C1 |

| Способ автоматического управления процессом каталитического риформинга | 1976 |

|

SU694080A3 |

Изобретение относится к технике автоматизации и управления технологическими процессами. В процессе управления станцией смешения бензинов измеряются показатели качества компонентов смеси и товарного продукта на входе и выходе коллектора смешения в каждом цикле регулирования, определяются величины временных запаздываний компонентов смеси с коллектором смешения и длительность перемешивания компонентов в коллекторе смешения, а формирование управляющих воздействий синхронизируется с моментами опроса анализаторов качества товарного продукта и компонентов смеси на выходе и входе коллектора смешения с учетом технологических запаздываний компонентов смеси в трубопроводах и коллекторе смешения. Регулирование расхода компонентов смеси производится путем реализации итерационной процедуры, минимизирующей число измерительных операций. Технический результат - повышение качества товарного продукта, производительности станции смешения и экономических показателей процесса компаундирования. 6 з.п. ф-лы, 2 ил.

где FK - объемный расход k-го, регулируемого компонента смеси; S - относительная величина начального шага регулирования расхода; i=1, 2, 3, ... - номер итерации, цикла регулирования; Q0 - измеренное значение октанового числа смеси в i-м цикле регулирования; Qr - заданное значение октанового числа готового продукта, причем номинальная величина расхода FK регулируемого компонента смеси определяется в результате коррекции математической модели смешения по k-ому компоненту смеси в каждом цикле регулирования по показаниям поточных расходомеров и анализаторов качества компонентов смеси и готового продукта.

tQвх>tK+τT - для анализаторов качества на входе коллектора;

tQвых>tK+τK - для анализаторов качества на выходе коллектора смешения,

где tQвх и tQвых - допустимые моменты времени для опроса анализаторов качества на входе и выходе коллектора смешения соответственно;

где lK1 - расстояние между регулирующим клапаном и поточным расходомером компонента смеси на трубопроводе; SK - площадь поперечного сечения трубопровода на входе коллектора; lK - расстояние между регулирующим клапаном и коллектором смешения по трубопроводу; l и S - длина активной части и площадь поперечного сечения трубопроводного коллектора; l0 - координата поточного расходомера на выходе коллектора по трубопроводу; S0 - площадь поперечного сечения трубопровода на выходе коллектора смешения.

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШЕНИЯ ЖИДКОСТЕЙ | 1994 |

|

RU2133493C1 |

| Способ смешения потоков газа или жидкости | 1987 |

|

SU1494951A1 |

| Способ автоматического управления процессом смешения жидкостей | 1979 |

|

SU857943A1 |

| US 4671665 А, 09.06.1987. | |||

Авторы

Даты

2008-04-27—Публикация

2006-05-26—Подача