Изобретение относится к области нефтеперерабатывающей промышленности, в частности к способам управления процессом каталитического риформинга при получении высокооктанового бензина, реализуемого на последовательности реакторов с периодической остановкой процесса на регенерацию или замену катализатора, который обеспечивает оптимизацию технологического режима процесса по технико-экономическим показателям.

К настоящему времени разработаны и используются на практике несколько методов управления режимом каталитического риформинга. В основе вычислительной процедуры лежит модель расчета регулируемого показателя качества по измеряемым параметрам. Отличительными особенностями в подобных системах управления является различие в подходах к определению критерия при оптимизации технологического режима, расчета управляющих воздействий и степени их влияния на технико-экономические показатели.

Известен способ управления процессом каталитического риформинга, где главным критерием является максимизация выхода продукта - высокооктанового бензина при условии обеспечения его заданного качества (Нефть, газ и нефтехимия за рубежом, Каталитический риформинг, фирма «Комбастшн Энджиниринг Симкон», 1989, №3, с.105).

Другим способом предусматривается регулирование средневзвешенной температуры на входе в реактор (СТВР) и расчетного профиля температуры на входе с целью обеспечении заданного ОЧ катализата (Нефть, газ и нефтехимия, Каталитический риформинг, фирма «ПРОФИМЭТИКС» 1989, №3, с.105). При расчете параметров технологического режима используется система оперативной оптимизации на основе собственной запатентованной технологии фирмы-разработчика.

Наиболее близким по технической сущности к предлагаемому способу управления процессом каталитического риформинга является способ управления на основе вычисления октанового числа (ОЧ) по модели и поддержание ОЧ на заданном уровне изменением средневзвешенной температуры на входе в реактор (Нефть, газ и нефтехимия, Каталитический риформинг, фирма «Эплайд Отомейшн», 1989, №3, с.104). В математической модели ОЧ является функцией скорости подачи сырья, средневзвешенной температуры на входе в реактор и группового химического состава сырья. Скорость дезактивации катализатора поддерживается на постоянном уровне компенсацией давления процесса. Расчет скорости дезактивации катализатора выполнен с использованием средневзвешенной температуры на входе в реактор или данных анализа катализатора.

Недостатком данного способа является то, что применение данного подхода предполагает использование на этапе принятия решений по выбору режима риформирования данных лабораторных анализов состава сырья и качества катализатора, что вводит временное запаздывание в процесс управления, при этом обязательным является наличие системы отбора проб катализатора.

Предлагаемое изобретение решает задачу оперативной оптимизации технологического режима без использования лабораторных анализов на основе вычислительной процедуры оценки степени активности катализатора и качества целевого продукта.

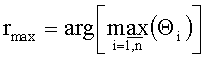

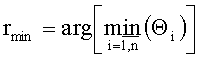

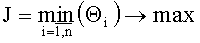

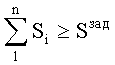

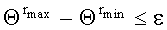

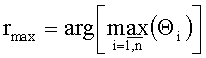

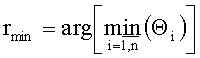

Сущность изобретения заключается в том, что в способе управления процессом каталитического риформинга, включающем регулирование температурного профиля последовательности реакторов, согласно изобретению, по моделям рассчитывают приращение октанового числа на каждом реакторе, температуру на вводе сырья в реакторы, прогнозируемое время пробега катализатора, оценивают относительную активность катализатора и подбирают такую скорость изменения дезактивации катализатора, которая прогнозирует одинаковую (с заданной точностью) продолжительность эксплуатации катализатора по каждому реактору до наступления критических значений дезактивации, при этом осуществляют регулирование режима таким образом, чтобы время межрегенерационного пробега катализатора по реакторам было максимальным при условии обеспечения заданных значений показателей качества, а достижение требуемых температур сырья на входах в реакторы определяют из условий

где J - критерий оптимизации;

n - количество реакторов на установке;

Sзад - заданное приращение октанового числа по установке;

Ti - температура сырья на входе в реактор i, °C;

rmin - номер реактора с минимальным расчетным временем пробега;

rmax - номер реактора с максимальным расчетным временем пробега;

Θi - прогнозируемое время пробега катализатора для реактора i;

ε - допустимая разница работы катализатора в реакторах с наибольшим и наименьшим прогнозируемым временем в сутках.

В качестве определяющих показателей используются прогнозируемое время пробега катализатора, приращение ОЧ на каждом реакторе, температура ввода сырья в реактор. Определение качества катализата (ОЧ) проводится расчетным путем по моделям, имеющим линейную структуру и область адекватности в определенном временном диапазоне эксплуатации катализатора.

Параметрическая идентификация модели проводится периодически при увеличении систематической погрешности определения ОЧ по модели относительно данных лабораторных анализов более чем на заданную величину.

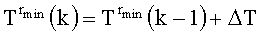

На чертеже приведена принципиальная схема системы управления, реализующая способ управления процессом каталитического риформинга.

Способ управления процессом каталитического риформинга осуществляют следующим образом.

Сигналы о значениях температуры потоков на выходе из печей 1 и реакторов риформинга 2 от датчиков ТЕ 3 и значение расхода катализата II от преобразователя FE 4 поступают в вычислительное устройство 5. Сюда же задатчиками 6 вводят информацию об объеме (V) загруженного катализатора в реакторы. В вычислительном устройстве 5 рассчитываются по моделям приращение ОЧ и активность катализатора в каждом реакторе, информация поступает в блок оптимизации температурного профиля процесса 7. В блоке оптимизации 7 на основе действующих ограничений на параметры режима (G), задаваемых блоком 8, требуемого качества катализата (Sзад), определяемого задатчиком 9, и рассчитанных в вычислительном устройстве 5 значений приращения ОЧ (S) и степени активности катализатора (A) по определенному алгоритму производится расчет требуемых температур продуктов на входе в реакторы с учетом ограничений (1)-(4). Рассчитанные температуры поступают в качестве задания на соответствующий регулятор ТС температуры продукта 10, который воздействует на клапан-регулятор на линии подачи топлива III в печь 1 нагрева сырья. Периодически рассчитанные по модели значения ОЧ сравниваются в блоке параметрической идентификации моделей 11 с результатами лабораторных анализов катализата (B), и проводится подстройка коэффициентов моделей (C).

Пример реализации предлагаемого способа управления процессом каталитического риформинга.

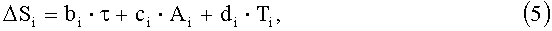

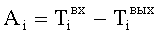

Вычисление ОЧ проводят для катализата каждого реактора по моделям. Модели расчета ОЧ для каскада трех реакторов имеют вид

где ΔSi - приращение октанового числа риформата при прохождении i-го реактора;

bi, ci, di - параметры модели;

Ti - температура продукта на входе в реактор i;

Vi - объем катализатора, загруженного в i-й реактор, м3;

Q - производительность установки, м3/ч.

Расчет оптимальной температуры ввода продукта в реактор ведут в следующей последовательности:

1. Определяется прогнозируемое время пробега катализатора по каждому реактору установки путем:

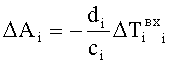

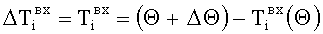

- вычисления изменения активности катализатора за время ΔΘ для каждого из реакторов

- вычисления скорости снижения активности катализатора на интервале времени ΔΘ для каждого из реакторов

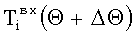

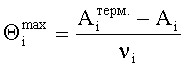

- вычисление времени работы катализатора для каждого из реакторов

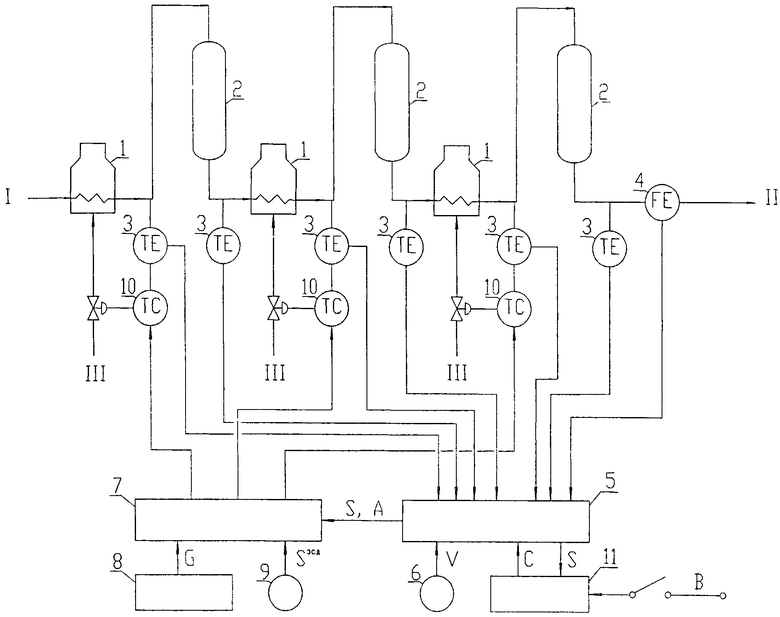

2. Проверяется условие (4). Если оно не выполняется, то для реактора с минимальным временем пробега rmin повышают температуру продукта на входе в реактор на величину ΔT,

Если условие (4) выполняется, то переходят к шагу 3.

3. Рассчитывается приращение октанового числа по каскаду реакторов по модели (5) и проверяется выполнение условия (2).

Если условие (2) не выполняется, то для каждого из реакторов процесса дают приращение температуры продукта на величину ΔТ и проверяют выполнение ограничения (3). Если ограничение (3) выполняется, то возвращаются к шагу 1. Если ограничение (3) не выполняется, то утверждается, что активность катализатора в одном из реакторов достигла критического значения и установку рекомендуется остановить на регенерацию катализаторов.

Если условие (2) выполняется, то определенные в результате процедуры температуры для ввода продуктов в каждый из реакторов отвечают условиям (1)-(4), и эти значения температур определяют оптимальную скорость снижения активности катализатора.

Инициализация процедуры оптимизации режима может проводиться по нарушению условия (2) либо через заданный интервал времени.

Предлагаемое изобретение решает задачу оперативной оптимизации технологического режима без использования лабораторных анализов на основе вычислительной процедуры оценки степени активности катализатора и качества целевого продукта. При этом обеспечиваются требования минимальной жесткости режима, минимальный запас на качество получаемого продукта, вычисление показателя качества катализата, оценка состояния катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом каталитического риформинга | 2020 |

|

RU2736727C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1996 |

|

RU2101322C1 |

| Способ управления процессом каталитического риформинга | 1989 |

|

SU1693025A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2097404C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144941C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2267515C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2337127C1 |

Изобретение относится к области нефтеперерабатывающей промышленности, в частности к способам управления процессом каталитического риформинга при получении высокооктанового бензина. Изобретение касается способа, включающего в себя регулирование температурного профиля последовательности реакторов, расчет приращения октанового числа на каждом реакторе, температуру на вводе сырья в реакторы, прогнозируемое время пробега катализатора, оценку относительной активность катализатора и подбор скорости изменения дезактивации катализатора, которая прогнозирует одинаковую (с заданной точностью) продолжительность эксплуатации катализатора по каждому реактору до наступления критических значений дезактивации, при этом осуществляют регулирование режима таким образом, чтобы время межрегенерационного пробега катализатора по реакторам было максимальным при условии обеспечения заданных значений показателей качества, а достижение требуемых температур сырья на входах в реакторы определяют из заданных условий. Технический результат - оперативная оптимизация технологического режима без использования лабораторных анализов на основе вычислительной процедуры оценки степени активности катализатора и качества целевого продукта. 1 ил., 1 пр.

Способ управления процессом каталитического риформинга, включающий регулирование температурного профиля последовательности реакторов, отличающийся тем, что по моделям рассчитывают приращение октанового числа на каждом реакторе, температуру на вводе сырья в реакторы, прогнозируемое время пробега катализатора, оценивают относительную активность катализатора и подбирают такую скорость изменения дезактивации катализатора, которая прогнозирует одинаковую (с заданной точностью) продолжительность эксплуатации катализатора по каждому реактору до наступления критических значений дезактивации, при этом осуществляют регулирование режима таким образом, чтобы время межрегенерационного пробега катализатора по реакторам было максимальным при условии обеспечения заданных значений показателей качества, а достижение требуемых температур сырья на входах в реакторы определяют из условий

где J - критерий оптимизации;

n - количество реакторов на установке;

Sзад - заданное приращение октанового числа по установке;

Ti - температура сырья на входе в реактор i, °C;

rmin - номер реактора с минимальным расчетным временем пробега;

rmax - номер реактора с максимальным расчетным временем пробега;

Θi - прогнозируемое время пробега катализатора для реактора i;

ε - допустимая разница работы катализатора в реакторах с наибольшим и наименьшим прогнозируемым временем в сутках.

| Нефть, газ и нефтехимия за рубежом | |||

| - Каталитический риформинг, №3, 1989, с.104 | |||

| Способ управления процессом каталитического риформинга | 1989 |

|

SU1693025A1 |

| Способ управления процессом конверсии в последовательно соединенных реакторах | 1972 |

|

SU710522A3 |

| US 4228509 A, 14.10.1980. | |||

Авторы

Даты

2013-06-27—Публикация

2012-05-14—Подача