Изобретение касается способа изготовления микросистем с вложенными на нескольких уровнях, рядом- и/или друг над другом, в созданное слоями из фотоотверждаемого материала основное тело, в образованные при его создании полости, микроэлектронными деталями, которые связаны друг с другом электрической или термической проводимостью.

Исходя из этого, изобретение касается устройства для реализации способа.

Слоистая конструкция из состоящих из фотоотверждаемого материала микроструктур и комплексных микросистем известна, к примеру, из документов DE19826971 и DE-PS 4420996. При описанном там способе между двумя плоскопараллельными платами только под поверхностным натяжением содержится фотоотверждаемая жидкость. Одна из плат проницаема для электромагнитных волн.

В персональном компьютере записана 3D-модель, разложенная на отдельные слои. Через запросы отдельных слоев многослойная структура посредством испускающего электромагнитные волны источника переносится сквозь плоскопараллельную плату на смежный слой жидкости. При этом экспонируемые поверхности затвердевают, в то время как не экспонированные, оставшиеся жидкими области удаляются. После окончания отверждения этого слоя платы отодвигаются друг от друга на следующую толщину слоя или пленки, вследствие чего следом притекает жидкость и может состояться обновленный процесс засветки.

Тем не менее, с помощью этой техники невозможно производить микроструктуры в большем количестве экземпляров, так как в каждом устройстве может производиться каждый раз только ограниченное количество микроструктур.

Поэтому заявитель в неопубликованной предварительной заявке на патент 10144579.2 предложил вместо плоскопараллельных плат предусматривать пару валиков, к которой могут примыкать следующие пары валиков.

С помощью этого устройства отдельные слои выстраиваемой структуры будут произведены каждый раз между двумя противостоящими друг другу, образующими пограничные поверхности валиками, причем промежуток между настоящей парой валиков задан толщиной образуемого слоя и толщиной уже имеющихся слоев. При этом первый слой наносится на проходящую между валиками пленку несущей подложки и экспонирование производимого слоя происходит одним из валиков.

Этот валик содержит излучающий электромагнитные волны источник. Экспонирование имеющейся между валиками фотоотверждаемой жидкости происходит через соответствующую данной многослойной структуре маску, которая может быть нанесена на поверхности данного валика засветки, но также может проходить и как отдельная пленка между парой валиков.

В таком устройстве следом за парами валиков подключены промывочные устройства, в которых смывается не затвердевший материал. Дальнейшие технологические позиции предусмотрены, чтобы наполнять имеющиеся в таким образом полученной структуре полости, например, электронными конструктивными элементами. После размещения электронного конструктивного элемента создание микроструктуры затем продолжается. Такой способ напоминает о ротационной печати, с которой он имеет совместное преимущество производить большие «тиражи» в самое короткое время.

До сих пор, тем не менее, трудно соединять отдельные электронные конструктивные элементы друг с другом с электрической или термической проводимостью, что касается как электронных конструктивных элементов в одной плоскости, так и электронных конструктивных элементов на различных уровнях.

Поэтому в основе изобретения лежит задача реализовывать способ упомянутого во вступлении вида таким образом, чтобы во время создания макроструктуры одновременно также можно было осуществить электрически или термически проводящее соединение отдельных электронных конструктивных элементов.

Изобретение решает эту задачу согласно отличительной части пункта 1 формулы изобретения посредством того, что после размещения электронной детали послойное создание тела основы продолжают, однако над контактами (контактными площадками) электронной детали создают вертикально восходящую структуру из электрически/термически проводящего материала, причем этот проводящий материал осуществляет непосредственное соединение с расположенным поверх электронного конструктивного элемента следующим электронным конструктивным элементом или посредством проходящего по горизонтали печатного проводника от восходящего от контактной площадки проводящего материала к одной (нескольким) расположенной удаленно сбоку от электронной детали следующей электронной детали.

Данное изобретение позволяет, таким образом, без прерывания построения структуры микросистемы, практически интегрированно в способ, создавать проводящие соединения как в вертикальном, так и в горизонтальном направлении.

В альтернативе, согласно пункту 2 формулы изобретения предлагается, чтобы проводящая, вертикально восходящая структура создавалась в оставленных свободными поверх контактных площадок отверстиях в следующих друг за другом слоях посредством трафаретной печати, при этом заполняя оставленные в слоях фотоотверждаемого материала поверх контактных площадок отверстия электропроводным материалом, после чего, в заключение, печатается проходящий по горизонтали печатный проводник.

Особенно подходящим для этого способа трафаретной печати является электропроводное клеящее вещество (пункт 3 формулы изобретения). Посредством клеящих свойств получается хороший электрический контакт как с контактной площадкой, так и при создании проводящей структуры слоев друг с другом.

Проходящие по горизонтали печатные проводники ведут к детали, расположенной сбоку от первой детали. Структура может строиться затем далее продолжением способа, причем теперь от этого сбоку расположенного конструктивного элемента согласно способу по пункту 2 формулы изобретения создают следующие соединения наверх.

Для более быстрого отверждения проводящего клеящего вещества предусмотрен источник нагрева, который может состоять, к примеру, из проходной печи.

Чтобы при таким образом произведенных микросистемах могли реализоваться большие плотности монтажа, желательно, чтобы электронные конструктивные элементы могли контактировать не только сверху, как непосредственно описано, а также была возможность контактирования снизу. Это значит, что непосредственное электропроводное соединение может производиться между расположенными друг над другом электронными деталями (к примеру, чипами).

Это происходит, предпочтительным образом, согласно пункту 4 формулы изобретения посредством того, что электрически проводящая, вертикально восходящая структура состоит из нанесенного - через соответствующее отверстие шаблона на данную контактную площадку - комочка припойной пасты, который форматируется на следующем этапе, после удаления шаблона, разогревом в паечный шарик (контактный столбик), и после дальнейшего послойного создания тела основы и производства в нем соответствующей полости следующая электронная деталь размещается в ней таким образом, что ранее произведенные паечные шарики посредством нагрева связываются с контактными площадками второй детали.

Таким образом, чип с контактными площадками наверх связан с расположенным над ним чипом с контактными площадками вниз.

Второй разогрев паечных шариков может происходить в расположенной следом стойке валиков, валик в которой снабжен нагревательным устройством.

Хотя производство соответствующих контактных столбиков было представлено в данном случае посредством способа согласно пункту 4 формулы изобретения, существует, тем не менее, также возможность производить такую конструкцию посредством метода, который был описан в документе DE-PS 4420996.

Само собой разумеется, способы, соответствующие пункту 2 и пункту 4 формулы изобретения, могут комбинироваться друг с другом, так что, к примеру, сначала работают с техникой трафаретной печати (проводящего клеящего вещества) и затем (если две электронных детали должны непосредственно друг над другом связываться друг с другом) - посредством «техники контактных столбиков».

Дальнейшие формы исполнения и, соответственно, переработки изобретения получаются из зависимых подпунктов от 8 до 17 формулы изобретения.

Изобретение представляется и разъясняется в дальнейшем при помощи чертежей.

Они показывают:

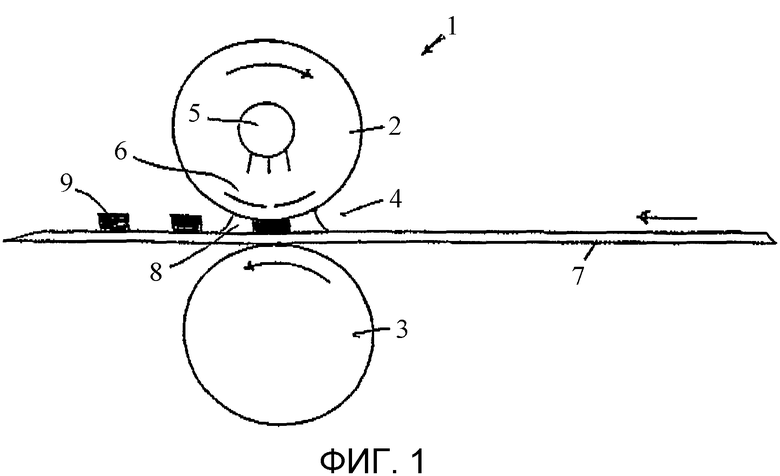

фиг.1 - пара валиков при производстве первого слоя подложки,

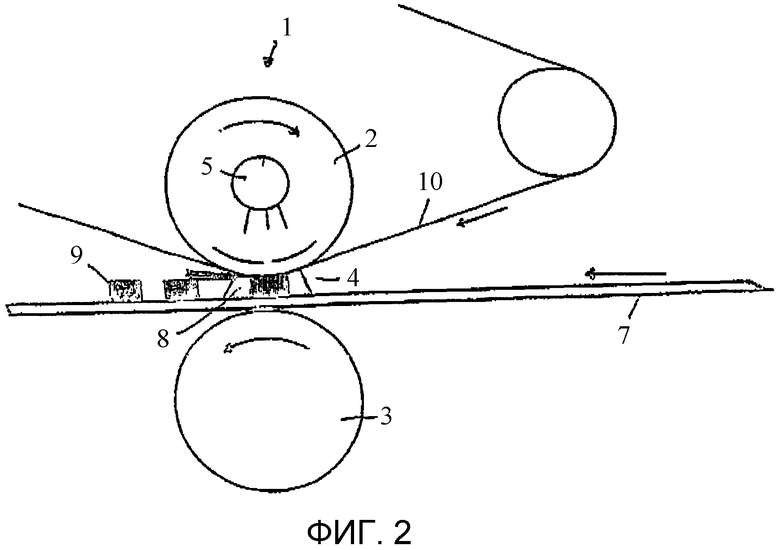

фиг.2 - пара валиков согласно фиг.1 с пленкой маски,

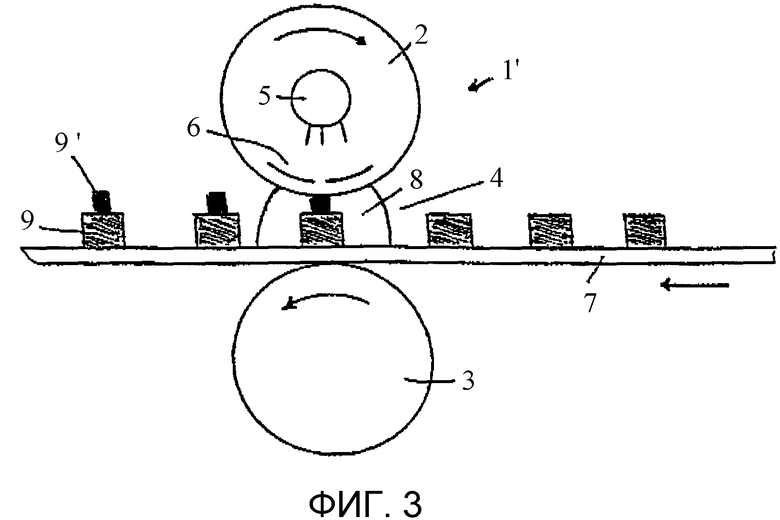

фиг.3 - пара валиков при производстве второго слоя,

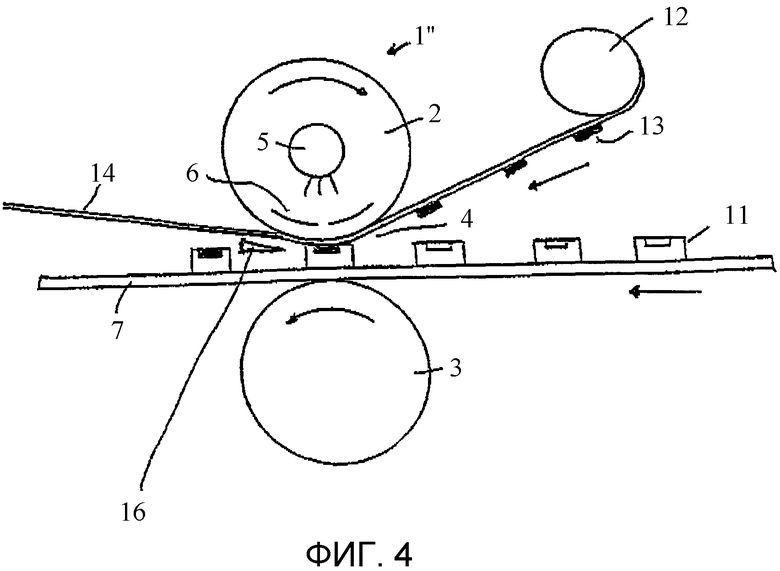

фиг.4 - пара валиков и устройство подачи вкладываемых деталей,

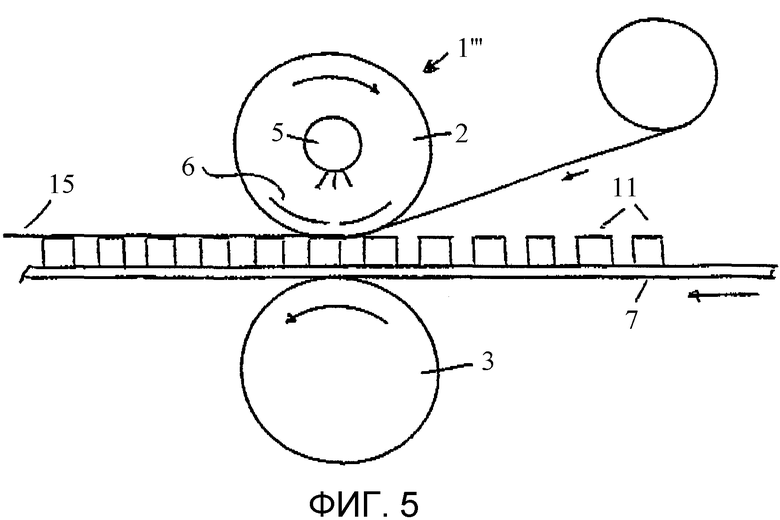

фиг.5 - пара валиков с подачей фольги,

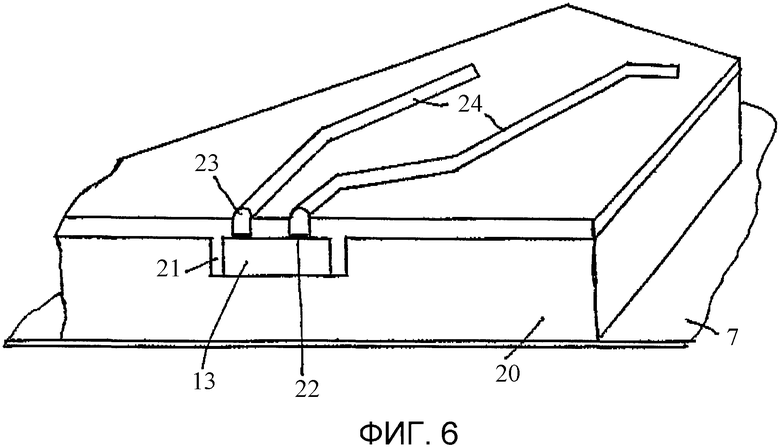

фиг.6 - конструкция структуры из фотоотверждаемого материала с печатными проводниками из проводящего клеящего вещества,

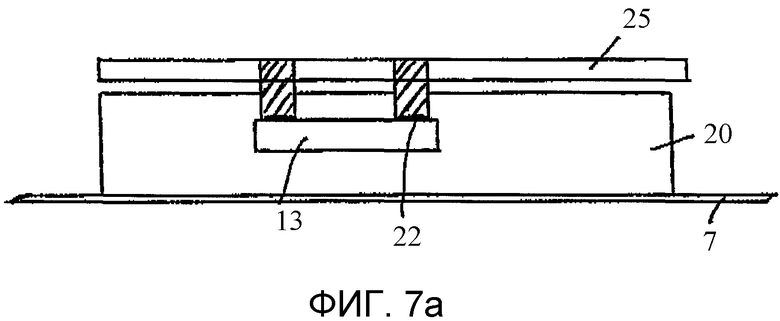

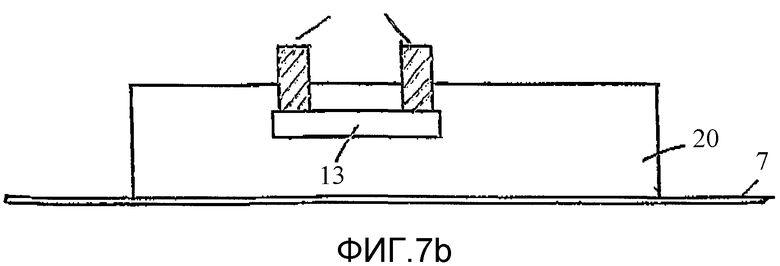

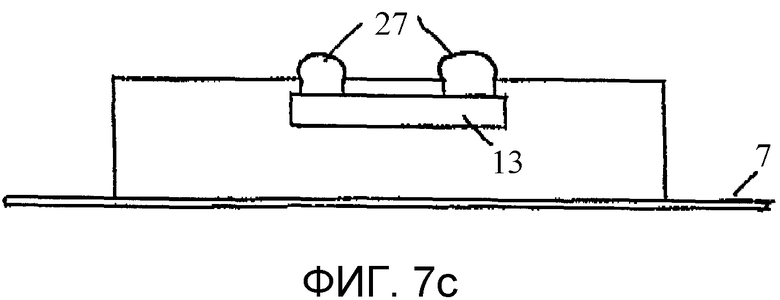

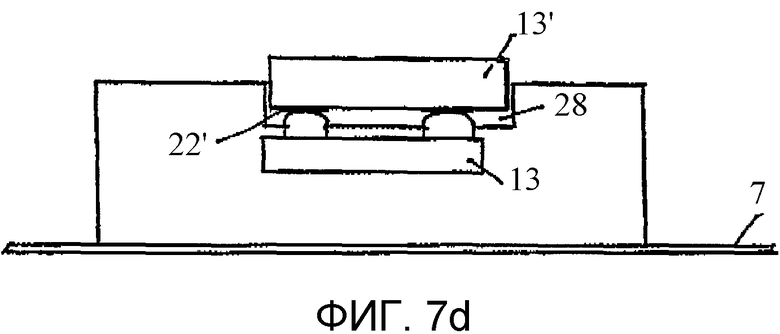

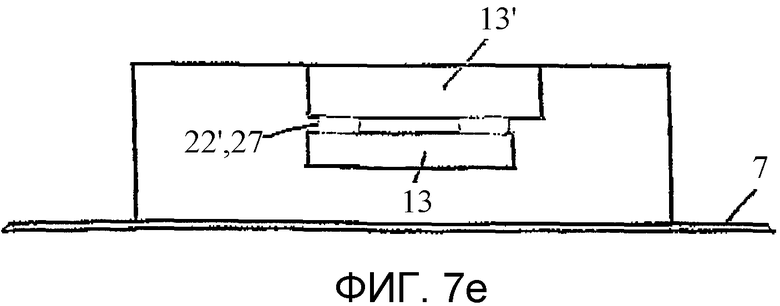

фиг.7a-e - этапы способа производства проводящего соединения между двумя электронными деталями друг над другом.

На фиг.1-5 каждый раз представлена пара валиков и снабжена, в целом, обозначением 1. Для устройства согласно изобретению нужно представлять себе n этих пар валиков, подключенных в ряд друг за другом, причем n является зависимым от высоты структуры и соответственно от качеств, которые должна иметь такая структура. Альтернативно, однако, может быть предусмотрена также и одна пара валиков, у которой при каждом прохождении интервал между валиками повышается на толщину слоя.

На фиг.1 представлена первая пара валиков в пределах устройства. Она состоит (как, в принципе, также и другие пары валиков) из состоящего из проницаемого для электромагнитных волн материала валика 2 засветки и контрвалика 3, которые между собой оставляют щель 4 валиков. В валике 2 засветки расположены излучающие электромагнитные волны источники 5 (ультрафиолетовый источник, лазер и т.д.). Между источником 5 света и щелью 4 валиков в валике 2 находится стационарная щель 6 засветки. Через щель валиков проводится фольга 7 держателя подложки, между которой и валиком 2 засветки предусмотрена удерживаемая силами адгезии фотоотверждаемая жидкость 8. На поверхности валика 2 засветки нанесена маска (к примеру, хром-стеклянная маска), которая представляет собой негатив топографии слоя для первого производимого слоя.

Жидкость 8 экспонируется с помощью источника 5 света через щель 6 засветки. Там где свет может проникать в жидкость (т.е. не затемняется маской), жидкость полимеризуется и становится твердой. Таким образом возникает первый слой 9 производимой структуры.

На фиг.2 представлено такое же устройство. Однако здесь маска не нанесена на поверхности валика 2 засветки, а в форме пленки 10 засветки проводится между щелью засветки и поверхностью жидкости.

На фиг.3 представлена пара валиков 1', расположенная следом за представленной на фиг.1 и 2 парой валиков 1, посредством которой производится второй слой 9' на первом слое 9 таким же образом, как описывалось относительно этого на фиг.1 и 2. При этом субстанция для производства второго слоя 9' может быть такой же, как субстанция первого слоя 9, но также может состоять и из другого материала с отклоняющимися качествами.

На фиг.4 представлена снова пара валиков 1'', к которой прибывают уже снабженные углублениями, ранее произведенные структуры 11 и оснащаются там подаваемыми (к примеру) от катушки 12 деталями 13. Детали 13 держатся на пленке 14. После вкладывания деталей 13 в углубления структуры 11 они отделяются посредством счищающего ножа 16 от пленки 14. Для укрепления деталей 13 в углублениях могут применяться технологии склеивания, при которых работают также с фотоотверждаемыми субстанциями, а именно таким способом, как описывалось выше.

Наконец, на фиг.5 представлена заключительная пара валиков 1''', в которой готовые структуры 11 для защиты и для транспортировки укрываются защитной пленкой 15. Также при этом может происходить склеивание пленки со структурами 11 посредством вышеупомянутого метода.

В зависимости от химических, физических и биологических качеств могут подобно тому, как представлено на фиг.5, подаваться также при производстве, т.е. при создании структур 11, пленки, которые образуют затем отдельные слои структуры.

Тем не менее, изобретение не ограничено представленными на фиг.1-5 формами исполнения.

На фиг.6 представлена структура микросистемы после нескольких этапов, которая послойно создана на пленке. Созданное основное тело снабжено обозначением 20. Во время создания основного тела 20 в нем оставлена свободной полость 21, в которую был вставлен электронный конструктивный элемент 13 (в этом случае микрочип). При дальнейшем построении структуры основного тела 20 поверх контактных площадок 22 в отдельных слоях оставляются отверстия, которые слой за слоем заполняются с помощью проводящего клеящего вещества способом трафаретной печати. Таким образом возникает вертикально восходящая структура 23 из проводящего материала, от которой затем наносится (как представлено на чертеже), также посредством трафаретной печати, печатный проводник 24, который проходит горизонтально на последний в данный момент слой основного тела 20. Этот печатный проводник (или эти печатные проводники) ведут к следующим электронным конструктивным элементам или к боковым контактам, вследствие чего реализуются электрические функции.

На фиг.7 представлено, как два электронных конструктивных элемента (в этом случае два микрочипа) могут вертикально друг над другом непосредственно соединяться между собой с электрической проводимостью.

На фиг.7a представлено состояние, в котором на пленке 7 построено подобное фиг.6 основное тело 20, в котором в соответствующей полости уже вставлен микрочип 13. Электрические контакты (контактные площадки) 22 находятся наверху. Поверх этих контактных площадок 22 в материале основного тела 20 оставлены отверстия, которые корреспондируют с отверстиями в шаблоне 25. Через отверстия шаблона 25 теперь подается припойная паста, которая заполняет пространство поверх контактных площадок 22.

Фиг.7b показывает состояние после удаления шаблона 25. Поверх контактных площадок 22 остались комочки припойной пасты 26.

На следующем технологическом этапе комочки припойной пасты 26 нагреваются, так что припойная паста становится жидкой и образуются так называемые паечные шарики 27. Это состояние представлено на фиг.7c.

На фиг.7d основное тело 20 построено далее, причем возникла дополнительная полость 28, в которую теперь вкладывается следующий микрочип 13' с контактными площадками 22' вниз. Контактные площадки 22' лежат на снова затвердевших паечных шариках 27.

В последующем валковом устройстве, в котором один из валиков снабжен устройством нагрева, второй микрочип 13 теперь вдавливается в полость 28, причем вследствие разогрева паечные шарики снова становятся жидкими и производят электрический контакт с контактными площадками 22'.

Это состояние представлено на фиг.7e.

Соответственно этому может осуществляться дальнейшее послойное создание микроструктуры или микросистемы, как описано выше, причем также могут комбинироваться друг с другом альтернативы по фиг.6 и фиг.7a-e.

Изобретение касается способа и устройства изготовления микросистем. Сущность изобретения: в способе изготовления микросистем с полостями, которые образованы на нескольких уровнях в созданном слоями из фотоотверждаемого материала основном теле, в указанные полости вложены электронные детали, которые связаны друг с другом электрической проводимостью. После размещения электронной детали в полости продолжают послойное создание основного тела, при этом над контактными площадками электронной детали создают вертикально восходящую структуру из электропроводящего материала, который осуществляет непосредственное соединение с расположенной поверх электронной детали следующей электронной деталью, или посредством проходящего по горизонтали печатного проводника осуществляют проводящее соединение от восходящего от контактной площадки электропроводящего материала к одной или нескольким следующим электронным деталям, расположенным на удалении сбоку от электронной детали. Послойное создание микросистемы осуществляют между, по меньшей мере, одной парой валиков, причем область между валиками наполнена фотоотверждаемой жидкостью и экспонирование данного слоя жидкости происходит через один из валиков и соответствующую данной структуре маску. Предложено также устройство для реализации данного способа. Изобретение позволяет одновременно во время создания микроструктуры осуществить электрическое соединение отдельных электронных деталей. 2 н. и 9 з.п. ф-лы, 11 ил.

а также проводимой через эту минимум одну пару валиков (1, 1', 1", 1'''), пленкой несущей подложки (7), как основанием для создаваемых произведенных структур (11), причем следом за, по меньшей мере, одной парой валиков (1, 1', 1", 1''') подключены промывочные устройства, а также минимум одно устройство трафаретной печати.

по меньшей мере, следом за одной парой валиков (1, 1', 1", 1''') подключено минимум одно нагревательное устройство.

| DE 19826971 А, 05.01.2000 | |||

| DE 19847088 A1, 18.05.2000 | |||

| US 6002592 А, 14.12.1999 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 3712735 А, 23.01.1973 | |||

| СПОСОБ ФОРМИРОВАНИЯ МЕЖСОЕДИНЕНИЙ В МАТРИЦЕ ТРЕХМЕРНЫХ ПОЛУПРОВОДНИКОВЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2012090C1 |

Авторы

Даты

2008-04-27—Публикация

2003-02-13—Подача