Изобретение относится к приборостроению, а именно к технологии производства многокристальных модулей, микросборок и модулей на основе печатных плат с внутренним монтажом компонентов.

Известен способ изготовления электронного узла со встроенным компонентом [1].

В указанном способе в проводящем слое несущей пленки узла создаются отверстия под размещения столбиковых выводов, сформированных на контактных площадках электронного компонента. Затем компонент устанавливается на пленку таким образом, чтобы столбиковые вывода входили в отверстия проводящего слоя, с обратной стороны от столбиковых выводов компонент частично встраивается в диэлектрический слой. После чего несущий слой пленки удаляется, оставляя столбиковые выводы открытыми, а затем происходит формирование слоя металлизации с контактированием столбиковых выводов.

Недостатком этого способа является необходимость создания столбиковых выводов на контактных площадках полупроводниковых компонентов, что ведет к увеличению числа технологических операций и соответственно к увеличению стоимости производства электронных узлов.

Известен способ встраивания компонента в основание и формирования электрического контакта с компонентом, заключающийся в создании отверстий в основании для полупроводниковых компонентов, причем отверстия проходят между первой и второй поверхностями основания, на вторую поверхность структуры основания наносят полимерную пленку, которая закрывает сквозные отверстия со стороны второй поверхности структуры основания. Затем в отверстия вводят полупроводниковые компоненты со стороны первой поверхности и прижимают к полимерной пленке, после чего происходит окончательное отверждение полимерной пленки [2].

Недостатком данного способа является также создание столбиковых выводов на контактных площадках полупроводниковых компонентов. Другим недостатком способа является использование стеклотекстолита в качестве основания печатной платы, что ограничивает использование изделий, изготовленных на основе данной технологии в условиях воздействия жестких факторов, а также отсутствием возможности сгибаться.

Наиболее близким к заявленному способу известным техническим решением является способ изготовления электронных узлов на основе гибко-жестких печатных плат, в котором монтаж компонентов осуществляется без пайки [3]. Данный способ является прототипом патентуемого изобретения.

Компоненты, предварительно протестированные и запрограммированные, размещаются на планарном основании. Сборка герметизируется с помощью паяльной маски, диэлектрика или электроизоляционного материала с переходными отверстиями, сформированными или просверленными к выводам компонентов, проводникам и контактным площадкам. Затем сборку металлизируют и герметизируют компаундом, после чего повторно сверлят отверстия и формируют нужные слои.

Сборка создана по новому процессу реверсивного формирования межсоединений, без использования припоя, таким образом, обходя применения выводов электронных компонентов, олова и проблем, связанных с термообработкой. Термин «реверс» обозначает обратный порядок сборки;

компоненты устанавливаются первыми, а затем изготавливаются слои схемы вместо того, чтобы первым создать плату, а потом смонтировать компоненты. Никакой стандартной платы не требуется, сокращается время производственного цикла, уменьшаются затраты и сложность, а также снижаются проблемы надежности платы.

Недостатком данного способа является применение корпусированных электронных компонентов, что ведет к значительному увеличению массогабаритных характеристик узлов, а также не устраняет проблемы, связанные с внутрикорпусной разваркой кристаллов.

Задачей изобретения является создание способа производства максимально компактных, надежных, быстродействующих и более экономичных в изготовлении электронных узлов радиоэлектронной аппаратуры.

Для реализации указанной задачи предлагается изменить последовательность выполнения операций, исключить из технологического цикла изготовления электронных узлов процессы пайки и сварки для монтажа компонентов, применить бескорпусные кристаллы и полимерную пленку в качестве основания, а также использовать вакуумно-плазменные процессы для формирования межслойных соединений.

Изготовление начинается с подготовки основания электронного узла в виде фольгированного полимера. Основание может иметь как одностороннюю, так и двухстороннюю металлизацию, может использоваться как пленка в виде фольгированного полимера, так и формироваться из жидкого или твердого полимерного материала на тонком металлическом основании.

С одной стороны основания формируются реперные знаки для установки электронных компонентов и для совмещения последующих слоев, с обратной стороны - отверстия в металле точно над будущими контактными площадками кристаллов и других выводов электронных компонентов, а также в местах будущих переходных отверстий в диэлектрике.

Кристаллы интегральных схем и другие компоненты прецизионно устанавливаются и приклеиваются к основанию с помощью термо- и химостойкого полимерного клея - лака, предварительно нанесенного тонким слоем по всей поверхности и просушенного до определенной температуры, при которой он частично полимеризуется. Полимерный клей - лак может наноситься любым известным способом - пульверизацией, центрифугированием, окунанием, поливом. Не исключается вариант в качестве альтернативы клеящего слоя применять липкую ленту.

В процессе размещения электронные компоненты прижимаются к основанию контактными площадками или выводами вниз под определенной нагрузкой, и при заданном температурном профиле происходит дальнейшая полимеризация клея - лака. Окончательная полимеризация клея - лака осуществляется отдельно на установке с ИК - нагревом снизу.

Для жесткости конструкции и обеспечения планарности, а также дополнительного теплоотвода при последующих технологических операциях к обратной поверхности основания со стороны электронных компонентов узла устанавливается металлическая пластина. Существует два варианта изготовления электронного узла с применением металлической пластины. Первый, когда металлическая пластина приклеивается по всей поверхности на полимерный клей - лак и остается по окончанию всех технологических операций в составе конечного изделия. Тем самым получается «жесткий» вариант конструкции электронного узла. Второй, когда металлическая пластина, пройдя все операции, отделяется от основания и тем самым получается «гибкая» конструкция электронного узла.

Переходные отверстия в основании формируются методом плазмохимического травления через металлизированную несъемную маску, которой является второй слой фольгированного полимера с отверстиями в металле. В случае использования в качестве основания одностороннего фольгированного полимера сначала создается топология под установку электронных компонентов и части схемы изделия, а второй слой под отверстия формируется после размещения электронных компонентов методом вакуумного напыления металлов и процессов фотолитографии. Не исключается вариант, в качестве альтернативы, где для создания отверстий в основании используется химическая или лазерная обработка.

В процессе травления переходных отверстий не исключается возможность использовать очень тонкую съемную коваровую маску, плотно прижатую к основанию.

Монтаж или электрический контакт с электронными компонентами осуществляется без пайки и сварки методом вакуумного напыления металлов. Структура как минимум из двух различных металлов напыляется послойно по всей поверхности основания с запылением переходных отверстий в фольгированном полимере. Перед вакуумным напылением производится ионная очистка поверхности основания, отверстий, контактных площадок и других выводов электронных компонентов.

Топология слоев коммутации изделия формируется методом фотолитографии.

Последний слой разводки содержит крупные монтажные площадки, защищенные финишным покрытием. Это позволяет в дальнейшем легко монтировать микроузел на контактные площадки печатной платы методом оплавления припойной пасты.

Для формирования топологии слоев коммутации изделия не исключается возможность использовать способ напыления металлов через очень тонкую съемную коваровую маску, плотно прижатую к основанию.

Заявленный способ изготовления электронных узлов на гибком носителе позволяет формировать и большее количество слоев, чем описано.

На основе изобретенного способа можно изготавливать различные электронные узлы для радиоэлектронной аппаратуры со значительно улучшенными параметрами.

Гибкий электронный узел может быть смонтирован на плату как компонент аналогично тому, как монтируются компоненты в BGA-корпусах. Монтаж электронного узла можно произвести на печатную плату из любого материала - стеклотекстолита, металла, керамики и т.д., так как основа узла компенсирует тепловое расширение платы за счет собственной пластичности. Поскольку гибкое основание электронного узла имеет минимальную толщину, может быть обеспечен отвод тепла от лицевой стороны кристаллов при монтаже узла на теплоотводящую печатную плату.

Изобретение поясняется фигурами, приведенными на чертеже.

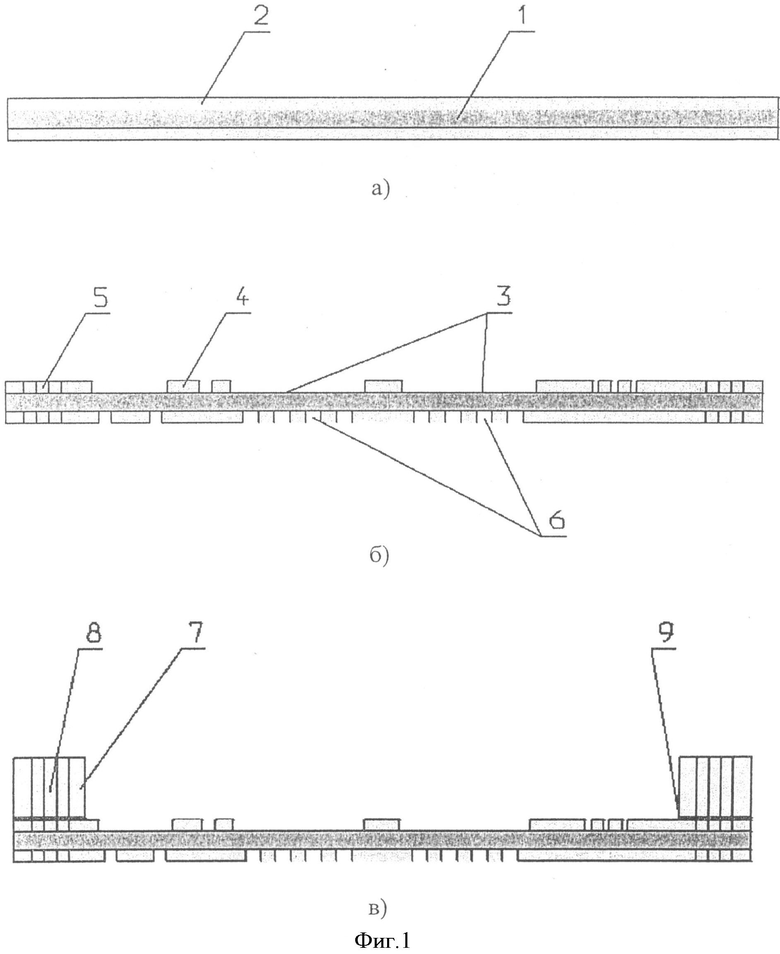

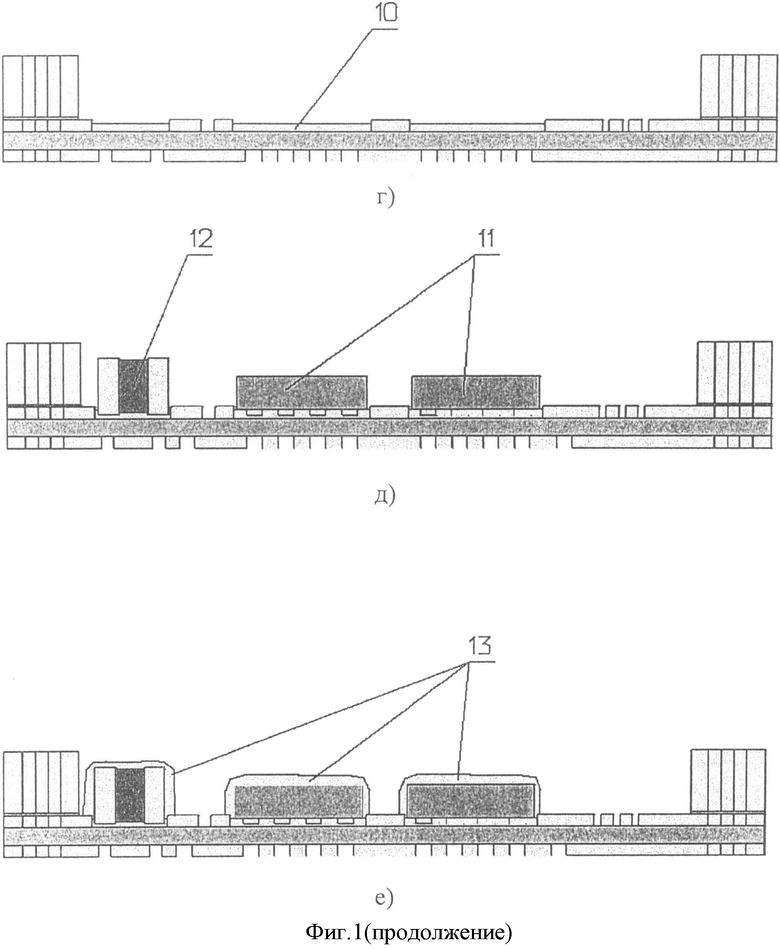

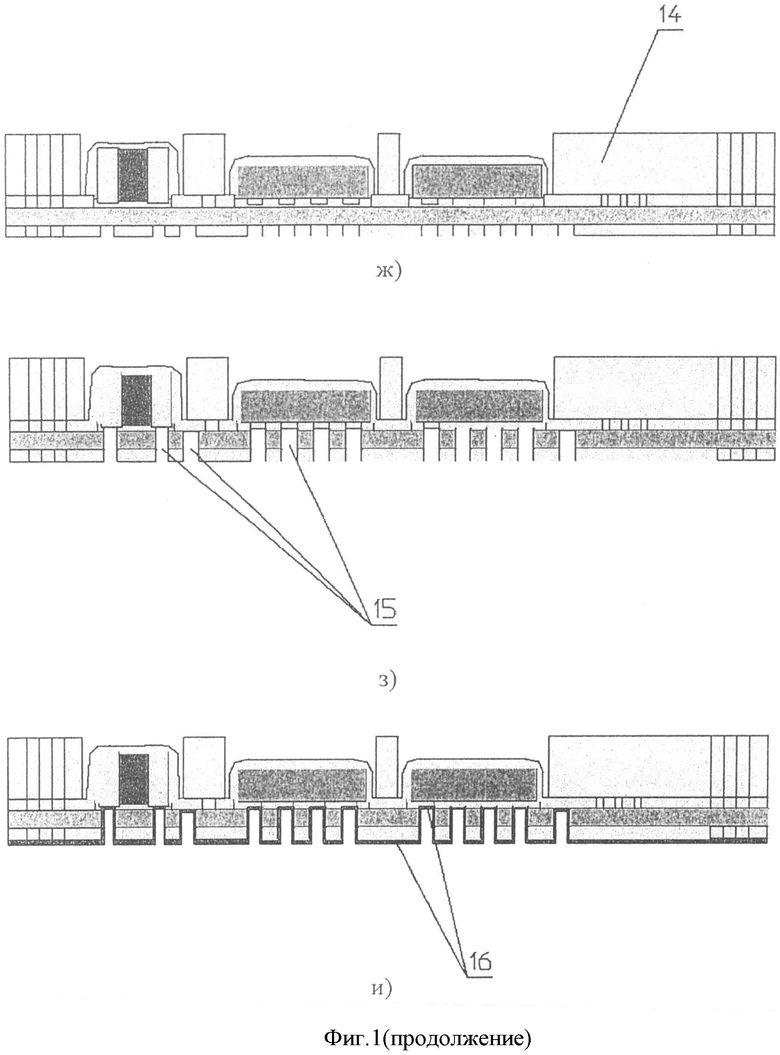

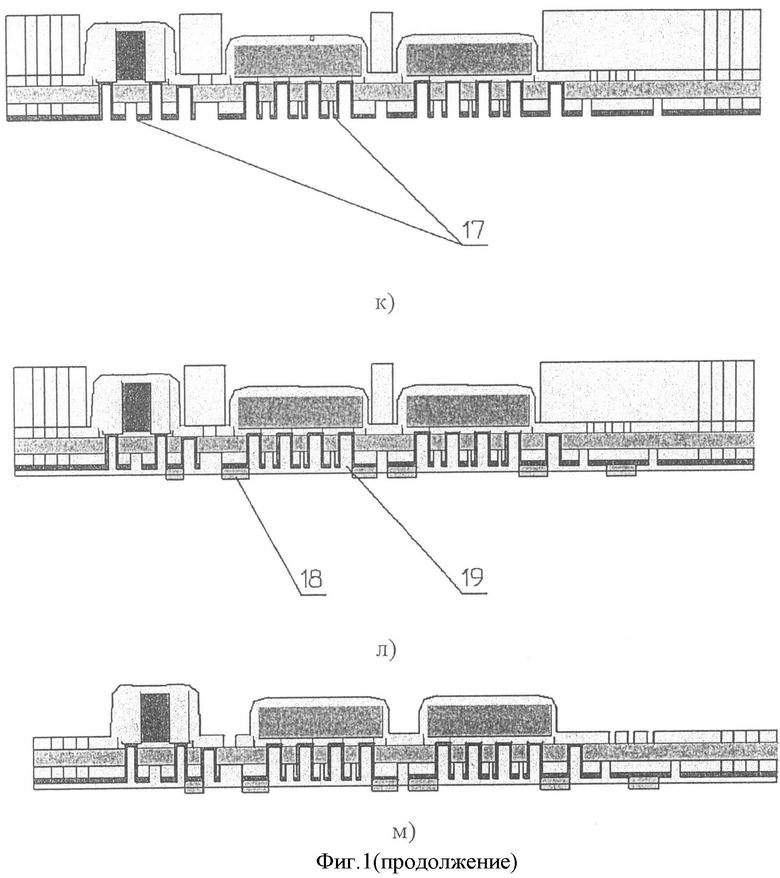

На фиг. 1 показан вариант последовательных технологических операций изготовления фрагмента электронного узла радиоэлектронной аппаратуры на основе двухстороннего фольгированного полиимида, где способ осуществляется следующим образом.

Подготавливают поверхность фольгированного полиимида. Толщина слоев меди 2 и полиимида 1 зависит от схемы изделия и определяется расчетным путем. Заготовка может быть двухсторонним фольгированным полиимидом, а может формироваться самостоятельно путем магнетронного напыления металлов с двух сторон полиимидной пленки. При этом, если в качестве основного металла будет использоваться медь, ее необходимо защитить сверху никелем.

Далее формируется топология схемы изделия с обеих сторон. В топологии верхнего слоя 4 формируются посадочные места 3 (отверстия в металле) под установку кристаллов и чип-компонента. На нижнем слое формируются отверстия в металле 6 ровно над контактными площадками кристаллов и чип-компонента для последующего травления полиимидной пленки. Как на верхнем, так и на нижнем слое формируются реперные знаки 5 для последующей ориентации компонентов и совмещения при процессах фотолитографии.

Для натяжения пленки и придания планарности к верхней стороне фольгированного полиимида приклеивается пластина из нержавеющей стали в форме кольца 8 (играющая роль технологической оснастки), имеющая по периферии отверстия и реперные знаки 9. Пластина приклеивается за счет полиимидного клея - лака 7, нанесенного на поверхность пластины методом центрифугирования, с которой будет контактировать плата, и просушенного до определенной температуры. Приклеивание происходит при определенном давлении и температуре. Пластина имеет форму круга для равномерного натяжения полиимидной пленки и может иметь размеры стандартных кремниевых пластин: ⌀ 100 мм, ⌀ 150 мм, ⌀ 200 мм и т.д.

Затем на поверхность фольгированного полиимида наносится термо- и химостойкий полиимидный клей - лак 10. Происходит нагрев платы до необходимой степени полимеризации клея - лака.

После чего кристаллы микросхем 11 и чип-компонент 12 прецизионно устанавливаются и приклеиваются к основанию посредством уже нанесенного на предыдущей операции клея - лака. В процессе размещения электронные компоненты прижимаются к основанию контактными площадками и выводами вниз, под определенной нагрузкой, и при заданном температурном профиле происходит дальнейшая полимеризация клея - лака.

Далее электронные компоненты герметизируются полиимидным клеем-лаком или эпоксидным клеем 13 и производится окончательная полимеризация. Для жесткости конструкции и обеспечения планарности поверхности, а также дополнительного теплоотвода при последующих технологических операциях с обратной стороны основания узла приклеивается металлическая пластина 14.

Переходные отверстия 15 в основании формируются методом плазмохимического травления через второй слой фольгированного полиимида, который играет роль несъемной маски.

Монтаж электронных компонентов осуществляется без пайки и сварки методом вакуумного напыления металлов. Структура 16 как минимум состоит из двух металлов хрома и меди. Напыляются они послойно по всей поверхности основания с запылением переходных отверстий в фольгированном полиимиде. Перед вакуумным напылением производится ионная очистка поверхности основания, отверстий, контактных площадок кристаллов и выводов чип-компонентов.

После чего происходит формирование первого коммутационного слоя методом фотолитографии и наносится финишное защитное покрытие. Оно покрывает всю поверхность платы и будет выполнять функцию защиты от воздействия окружающей среды.

На заключительной операции производится удаление металлической оснастки, и отделение готового узла от заготовки.

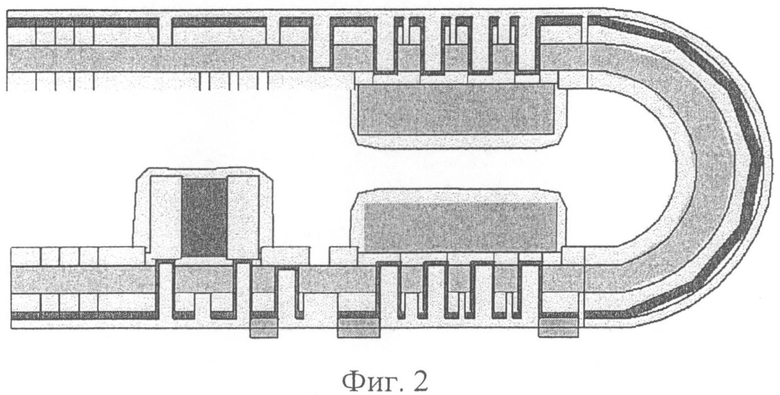

На фиг. 2 показана возможность сгибания фрагмента электронного узла, изготовленного по технологии фиг. 1.

У описанного способа производства микроузлов есть хорошие перспективы. Особенно это касается возможности массового производства таких изделий, как встраиваемые GPS/ГЛОНАСС - приемники, вычислительные модули, радиоэлектронные узлы авиационной и автомобильной аппаратуры, светодиодные платы и драйверы.

Описанная технология легко может быть трансформирована в рулонные варианты с минимальной трудоемкостью и себестоимостью.

Источники информации

1. Патент США 20130015572.

2. Патент РФ 2327311.

3. Патент США 8193042 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОННОГО УЗЛА НА ПЛАСТИЧНОМ ОСНОВАНИИ | 2015 |

|

RU2597210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО УЗЛА | 2014 |

|

RU2581155C1 |

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2015 |

|

RU2571880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕРНОЙ ПОДЛОЖКИ | 2000 |

|

RU2186469C2 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| Способ сборки интегральных схем | 1990 |

|

SU1781733A1 |

| ПЕЧАТНАЯ ПЛАТА С ВНУТРЕННИМ МОНТАЖОМ ЭЛЕМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2639720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| ПРЕЦИЗИОННЫЙ ГИБКИЙ ШЛЕЙФ И СПОСОБ ВЫСОКОПЛОТНОГО МОНТАЖА ЭЛЕКТРОННЫХ ПРИБОРОВ С ПОМОЩЬЮ ТАКИХ ШЛЕЙФОВ | 2005 |

|

RU2312474C2 |

Изобретение относится к технологии производства многокристальных модулей, микросборок и модулей на основе печатных плат с внутренним монтажом компонентов. Технический результат - создание способа производства максимально компактных, надежных, быстродействующих и более экономичных в изготовлении электронных узлов радиоэлектронной аппаратуры за счет отсутствия процессов пайки и сварки в изготовлении электронных узлов. Достигается за счет изготовления электронных узлов радиоэлектронной аппаратуры на гибком носителе и включает формирование рисунка на фольгированном полимере методом фотолитографии, установку бескорпусных кристаллов активной стороной вниз и чип-компонентов на основание с помощью полимерного лака, герметизацию, получение отверстий в полимерной структуре до выводов электронных компонентов методом плазмохимического травления, монтаж компонентов методом магнетронного напыления металлов в вакууме, наращивание необходимого количества слоев методами фотолитографии по полимерному фотолаку, формирование крупных внешних контактных площадок для возможности последующего монтажа на печатные платы из любого материала, как стеклотекстолита, так и из керамики, полиимида и других материалов. 13 ил.

Способ изготовления электронных узлов на гибком носителе без процессов пайки и сварки, включающий установку электронных компонентов на гибкое основание с помощью полимерного лака, герметизацию компонентов, создание отверстий в основании узла до выводов электронных компонентов, металлизацию отверстий и формирование слоев коммутации, отличающийся тем, что на полиимидную пленку устанавливаются бескорпусные кристаллы активной стороной вниз и чип-компоненты с помощью полиимидного лака, отверстия формируются методом плазмохимического травления, монтаж компонентов осуществляется методом магнетронного напыления металлов в вакууме, наращивание необходимого количества слоев методами фотолитографии по полиимидному фотолаку.

| US 8193042 B2, 05.06.2012 | |||

| СПОСОБ ВСТРАИВАНИЯ КОМПОНЕНТА В ОСНОВАНИЕ | 2003 |

|

RU2327311C2 |

| МНОГОСЛОЙНАЯ ПЕЧАТНАЯ ПЛАТА С КОМПОНЕНТАМИ | 1992 |

|

RU2010462C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2016-01-20—Публикация

2014-08-19—Подача