Изобретение относится к области переработки промышленных отходов нефтехимических производств, конкретно к переработке отходов производств простых полиэфиров, и предназначено для получения из шламов побочного продукта лапрола, минерального удобрения и активированного угля.

Известен способ переработки органических отходов, включающий стадии разделения отходов на жидкую и твердую фракции с последующей термической и механической обработками твердой фракции и дальнейшим использованием ее в качестве готовой продукции, включающий также разделение жидкой фракции на твердые примеси и жидкость (заявка РФ №99120627, МПК7 C05F 3/00, А23K 1/00, опубл. 27.07.2001).

Описанный способ позволяет перерабатывать только органические отходы и не может быть применен в нефтехимических производствах.

Известен способ переработки твердых отходов или шламов, включающий стадию экстракции, разделения смеси и в жидкую и твердую фракции фильтрацией, направление твердой фракции на захоронение, деление фильтрата на два потока, небольшая доля которого подается на стадию экстракции, а основное количество - на окончательную обработку или утилизацию (патент США №4234429, МПК В01D 37/00, опубл. 18.11.80).

Описанный способ не позволяет создать безотходное производство, кроме того, деление фильтрата на два потока и возвращение одного из них на начальную стадию создает дополнительные трудо- и энергозатраты.

Наиболее близким аналогом способа, выбранным в качестве прототипа, является способ переработки твердых отходов или шламов, включающий обработку их экстрагентом с последующим разделением смеси на жидкую и твердую фракции (патент РФ №2225762 В09В 3/00, 20.03.2004. Бюл. №8). Данный способ позволяет перерабатывать отходы производства простых полиэфиров на первой стадии экстракцией полиэфира хлоридом метилена с последующим выделением экстрагента на следующей стации и возвращением его на стадию экстрагирования, а также использовать твердую и жидкую фракции в качестве готовых продуктов.

К недостатку данного способа можно отнести то, что экстракция полиэфирных отходов хлоридом метилена не позволяет выделить полностью лапрол, который остается в твердой фракции. Кроме того, согласно данному способу, не представляется возможным извлечь из твердой фракции соли калия и фосфора и превращать оставшийся остаток в активированный уголь.

В основу изобретения поставлена задача - усовершенствовать способ переработки отходов производства простых полиэфиров, позволяющий максимально извлекать лапрол из отходов, вывозимых ранее на шламоотвал, получать дополнительное количество целевого продукта: активированного угля и монофосфата калия, и доводить процесс производства простых полиэфиров до безотходного.

Сущность способа заключается в том, что переработка твердых отходов или шламов, включающая обработку их экстрагентом, разделение смеси на жидкую и твердую фракции, выделение экстрагента из жидкой фракции с последующим возвращением экстрагента в технологический процесс, согласно изобретению отличается тем, что разделение смеси на жидкую и твердую фракции осуществляется прессованием и центрифугированием до получения жидкого раствора, состоящего из лапрола, экстрагента и твердой фракции - бентонита.

Твердая фракция промывается органическими растворителями или водой и конденсатом, фильтруется и прокаливается в безвоздушной среде при температуре t=400°С для получения активируемых углей, промывочная жидкость с солями калия и фосфора выпаривается до твердого остатка - монофосфата калия.

Предлагаемый способ позволяет с помощью включенного в схему устройства максимально отделять от твердой фракции лапрол, с последующим получением из твердой фракции монофосфатного удобрения и активированного угля.

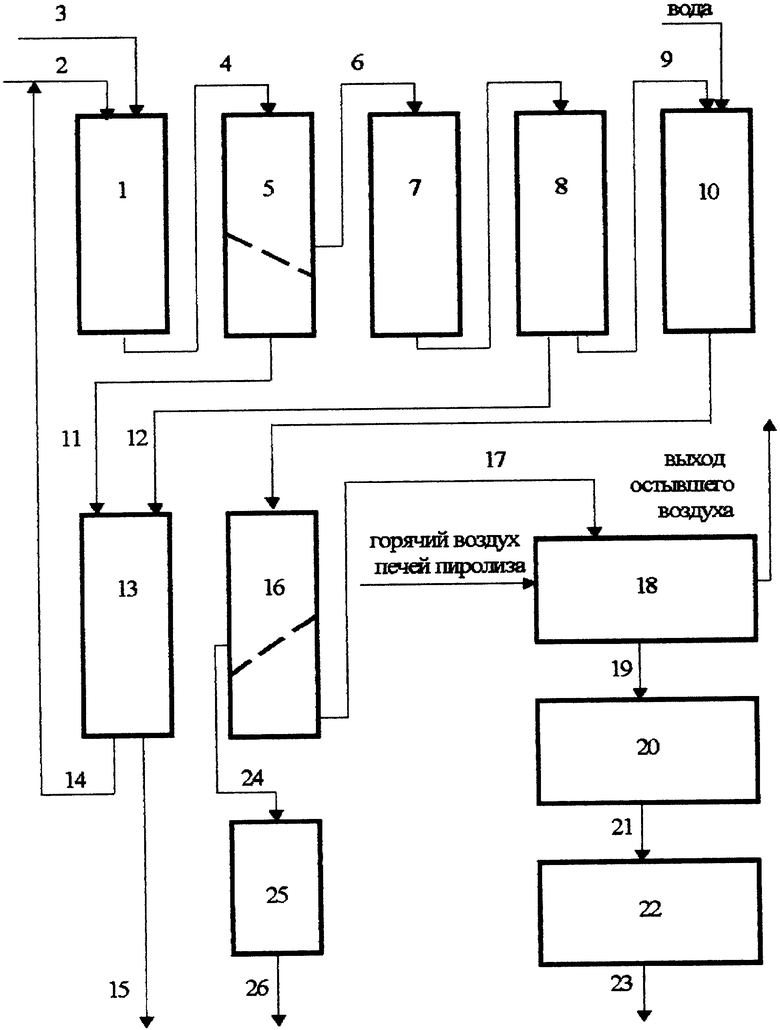

По предлагаемому способу отходы производства простых полиэфиров перерабатывают следующим образом по приведенной схеме (чертеж).

В реактор 1 по линии 2 подают экстрагент (хлорид метилена), туда же по линии 3 загружают твердую фракцию - отходы производства получения простых полиэфиров. В реакторе смесь перемешивают при помощи перемешивающего устройства при температуре, не превышающей 80°C, и давлении не более 0,33 МПа. Из реактора 1 смесь по линии 4 подается в фильтр 5, где происходит ее грубое разделение на желеобразную фракцию - смесь бентонита и фосфатно-калиевой соли и жидкую фракцию - экстракт, содержащий лапрол и хлорид метилена. Желеобразная фракция выгружается из фильтра 5 по линии 6, отправляется на механическую переработку для более тщательного отделения лапрола и экстрагента от смеси бентонита и фосфатно-калиевой соли. При помощи шнекового пресса 7 и центрифуги 8 из смеси отделяется лапрол с экстрагентом, а осадок бентонита, в состав которого входят соли калия и фосфора, поступает по линии 9 в наполнитель сырья 10. Смесь лапрола и экстрагента поступает по линии 11 из фильтра 5 и по линии 12 из центрифуги 8 в накопитель 13, откуда отделенный от лапрола экстрагент возвращается по линии 14 в технологический процесс, а отжатый лапрол по линии 15 поступает на склад.

Осадок бентонита в наполнителе сырья 10 растворяется в воде, фильтруется в фильтре 16. Фильтрат по линии 17 поступает на узел выпаривания 18, где выпаривается влага. Концентрат солей из смесителя шнеком подается по линии 19 в барабанную сушилку 20, откуда шнеком подается по линии 21 на дробление и измельчение в дробилку 22. После измельчения готовый продукт по линии 23 поступает на узел фасовки.

Отжатый бентонит после фильтра 16 по линии 24 поступает на узел прокаливания 25, где при температуре t=400°С без доступа воздуха прокаливается. Таким образом, получается осветляющий активируемый уголь типа ОУ, который по линии 26 поступает на склад готовой продукции.

Пример конкретного выполнения

В реактор 1 по линии 2 подают экстрагент (хлорид метилена) в количестве 1,2 м3, и по линии 3 загружают отходы производства получения простых полиэфиров в количестве 3,0 м3. Включив мешалку, начинают повышать температуру в реакторе со скоростью не более 30°С в час. Прогрев смеси регулируется подачей в рубашку реактора водяного пара. Перемешивание смеси производят при температуре, не превышающей 80°С, и давлении не более 0,33 МПа в течение 40 минут. Из реактора 1 смесь по линии 4 подается в фильтр 5, где происходит ее грубое разделение на желеобразную фракцию - смесь бентонита и фосфатно-калиевой соли и жидкую фракцию - экстракт, содержащий лапрол и воду. Желеобразная фракция выгружается из фильтра 5 по линии 6, отправляется на механическую переработку для более тщательного отделения от жидкой фракции, содержащей лапрол и экстрагент. При помощи шнекового пресса 7 и центрифуги 8 из смеси отделяется лапрол с экстрагентом, а осадок бентонита, в состав которого входят соли калия и фосфора, поступает по линии 9 в наполнитель сырья 10. Смесь лапрола и экстрагента поступает по линии 11 из фильтра 5 и по линии 12 из центрифуги 8 в накопитель 13, откуда отделенный от лапрола экстрагент возвращается по линии 14 в технологический процесс, а отжатый лапрол по линии 15 поступает на склад.

Осадок бентонита в наполнителе сырья 10 растворяется в воде, фильтруется в фильтре 16. Фильтрат по линии 17 поступает на узел выпаривания 18, где при температуре 90-110°С и давлении, не превышающем 0,33 МПа, происходит испарение воды. Температура выпаривания достигается вводом на узел выпаривания 18 горячего воздуха печей пиролиза. Концентрат солей из смесителя шнеком подается по линии 19 в барабанную сушилку 20, откуда шнеком подается по линии 21 на дробление и измельчение в дробилку 22. После измельчения готовый продукт по линии 23 поступает на узел фасовки.

Отжатый бентонит после фильтра 15 по линии 24 поступает на узел прокаливания 25, где при температуре t=400°C без доступа воздуха прокаливается. Таким образом, получается осветляющий активируемый уголь типа ОУ, который по линии 26 поступает на склад готовой продукции.

Таким образом, предлагаемый способ позволяет практически в полной степени перерабатывать отходы производства простых полиэфиров, вывозимых на шламоотвал, с получением жидкого продукта (лапрола) и твердых составляющих - монофосфатного удобрения и активированного угля, улучшать тем самым экологическую обстановку и доводить процесс производства простых полиэфиров до безотходного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И ШЛАМОВ | 2014 |

|

RU2579809C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ИЛИ ШЛАМОВ | 2003 |

|

RU2225762C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ПРОСТЫХ ПОЛИЭФИРОВ | 2006 |

|

RU2296779C1 |

| СПОСОБ ОЧИСТКИ КУБОВЫХ ОСТАТКОВ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ ОТ РАДИОАКТИВНОГО КОБАЛЬТА И ЦЕЗИЯ | 2011 |

|

RU2467419C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2006 |

|

RU2344166C2 |

| Способ извлечения металлической ртути из ртутьсодержащих отходов | 2015 |

|

RU2606376C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ УДАЛЕНИЯ РАДИОАКТИВНОГО ИЗОТОПА CO ИЗ КУБОВЫХ ОСТАТКОВ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2558899C1 |

| Способ производства органо-минерального удобрения из сточных вод свинокомплекса | 2023 |

|

RU2821571C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

Изобретение относится к области переработки промышленных отходов нефтехимических производств, а именно к переработке отходов производств простых полиэфиров. Способ включает обработку экстрагентом твердых отходов или шламов, разделение смеси на жидкую и твердую фракции, выделение экстрагента из жидкой фракции и возвращение его в технологический процесс. Разделение смеси на жидкую и твердую фракции осуществляют прессованием и центрифугированием до получения жидкого раствора, состоящего из лапрола, экстрагента и твердой фракции - бентонита. Позволяет доводить процесс производства простых полиэфиров до безотходного с получением лапрола, монофосфатного удобрения и активированного угля. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ИЛИ ШЛАМОВ | 2003 |

|

RU2225762C1 |

| Тормозное устройство | 1937 |

|

SU55041A1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ОТХОДОВ И ШЛАМА, ЗАГРЯЗНЕННЫХ МАСЛЯНЫМИ ОСТАТКАМИ | 1994 |

|

RU2123979C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ПРОСТЫХ ПОЛИЭФИРОВ | 2006 |

|

RU2296779C1 |

| US 3868440 A, 25.02.1975 | |||

| US 4234429 А, 18.11.1980 | |||

| JP 7224141 A, 22.08.1995. | |||

Авторы

Даты

2008-05-10—Публикация

2006-01-16—Подача