Настоящие изобретения относятся к строительству трубопроводного транспорта и используются при укладке подводных трубопроводов большого диаметра.

Известны разные способы прокладки трубопровода под водой, а также системы, их реализующие, и монтажные комплексы соединения труб, используемые в них (см. Городские инженерные сети и коллекторы. Ленинград, Стройиздат, Ленинградское отделение, 1990, с.206-216; с.249-266; с.310-332). Их можно разделить на четыре группы:

1) протаскиванием трубопровода по дну;

2) укладка погружением трубопровода с поверхности водоема путем заливки в трубопровод (понтоны) воды, отстропкой понтонов или пригрузкой различными методами;

3) спуск трубопровода с опор, оборудованных подъемными устройствами, установленными на льду, или с использованием плавучих кранов;

4) укладка трубопровода с трубоукладочных барж, судов различных типов.

Суть первой группы способов заключается в протаскивании трубопровода по дну подводной траншеи. При этом трубопровод сваривают на берегу в нитку, спрессовывают, изолируют, футеруют, а в необходимых случаях балластируют и оснащают понтонами. Одновременно устраивают спусковую дорожку, на которую затем помещают подготовленный к укладке трубопровод, и протаскивают его за трос через водную преграду с помощью буксира, тракторов, лебедок и т.п.

В качестве систем, реализующих первую группу известных способов, применяют системы, включающие суда, понтоны, тракторы, а также лебедки и другие технические средства и монтажный комплекс соединения труб в нитку, в качестве которого используют сварочный агрегат, установленный на берегу.

Эти способы эффективны при изготовлении подводного трубопровода из труб малого диаметра, имеющих большую удельную массу. Обычно эти трубы имеют диаметр до 1,5-2 метров.

Однако, как показывает практика, протягивание длинных плетей из таких труб по дну акватории - процесс сложный и его успех во многом зависит от погодных условий как на поверхности акватории, так и в ее глубинах.

Суть второй и третьей групп известных способов прокладки трубопровода под водой заключается в том, что на берегу сваривают трубопровод из отдельных труб и затем с помощью соответствующей системы трубопровод устанавливают в створе перехода и погружают на дно подводной траншеи перемещением дополнительной распределенной нагрузки (залив воды и др.).

Для реализации этих двух груп известных способов применяют системы, включающие в себя дамбу или эстакаду, а также суда, понтоны, тракторы, лебедки и другие технические средства, в том числе монтажный комплекс, в качестве которого применяют сварочный агрегат для сварки труб в нитку.

Эти известные способы, а также их системы реализации и монтажные комплексы соединения труб, используемые в них, чаще применяются при пересечении несудоходных водных преград или, когда есть возможность остановки судоходства в створе перехода на период укладки трубопровода отстроповкой специальных устройств, удерживающих трубопровод на поверхности воды, или перемещением плавучих опор.

В качестве монтажного комплекса соединения трубопровода из труб применяют сварочные агрегаты, которые располагают на берегу.

Однако эти известные способы прокладки подводных трубопроводов, системы, их реализующие, и монтажные комплексы соединения труб в трубопровод имеют существенный недостаток. Они неприменимы для прокладки трубопровода по дну акватории, если трубопровод собирают из труб особенно большого диаметра, например более 1,5 метров, изготовленных из легких материалов, например из армированного стеклопластика, и/или имеющих выступающие конструкции, или изготовленных из материалов, "плохо работающих" на изгиб (бетон, чугун).

Это обусловлено тем, что трубы из легких материалов, особенно, если трубы большого диаметра, равномерно покрываются бетоном, который при укладке трубопровода на дно известными способами может ломаться, отслаиваться. Аналогично будет происходить и при использовании труб из материалов, «плохо работающих на изгиб». Если же использовать способы второй и третьей групп для трубопровода с большим диаметром, то потребуется использование временных дамб или эстакад, что экономически нецелесообразно и вызовет нарушение экосистемы в районе строительства. Кроме того, возникнут проблемы в закреплении трубопровода на дне, если трубопровод изготовлен из легких материалов и имеет большой диаметр, поскольку потребуется применять локальную балластировку в виде локальных пригрузов, что резко усложняет выполнение трубозаглубительные работы, т.к. локальные балластировки выступают за габариты трубопровода. Если же использовать анкеры, то потребуется труд водолаза, который опасен для его жизни из-за необходимости выполнять большой объем работы по их установке и закреплению на дне.

Общим недостатком этих известных систем прокладки подводного трубопровода и монтажных комплексов соединения труб в нитки является то, что они используются на берегу для непрерывного формирования нитки трубопровода. Это ограничивает их возможности по созданию трубопроводов из легких материалов (армированного стеклопластика), а также из материала, "плохо работающего" на изгиб (бетон, чугун).

Суть последней известной группы способов прокладки трубопровода под водой заключается в применении плавучей системы, на которой ведут наращивание трубопровода последовательной подачей труб и их соединение с помощью монтажного комплекса, в качестве которого применяют сварочный агрегат, установленный с возможностью непрерывного взаимодействия с трубами на наклоном участке палубы (пандусе), оборудованном роликовыми опорами, одновременно являющийся спусковым устройством, причем сам спуск осуществляют по стингеру или без его применения - в случае небольших глубин.

Например, известны изобретения под названием «Судно-трубоукладчик (варианты) и способ прокладки трубопроводов (варианты)» (см. Патент Российской Федерации №2230967, МКИ F16L 1/19, опубл. 2004.06.20). Суть известного из этого изобретения способа прокладки трубопровода с судна, которое выполняет функцию системы прокладки подводного трубопровода, заключается в том, что поочередно ведут соединения частей трубопровода в нитку с последующей ее укладкой на дно акватории. В такой системе для соединения труб в трубопровод используют монтажный комплекс, устанавливаемый на судне с возможностью взаимодействия с вышкой, предварительно располагаемой на носу и шарнирно закрепляемой там с возможностью наклона относительно вертикали верхушкой вперед в предполагаемом направлении движения прокладки трубопровода и низа вышки в противоположном направлении. При этом периодически поднимают отрезок трубопровода в одну с вышкой линию, стыкуют отрезок трубопровода к проложенному трубопроводу и спускают трубопровод в воду, направляя трубопровод в момент его выхода с судна посредством роликовой спусковой аппарели. Необходимо отметить, что вышку устанавливают рядом с носовой частью судна по предполагаемому направлению движения прокладки трубопровода и перед подъемом отрезка трубопровода в одну с вышкой линию указанный отрезок трубопровода собирают на судне в основном в горизонтальном положении из секций труб. Спуск же трубопровода осуществляют при сохранении заданного натяжения в трубопроводе, а в момент прерываний процесса прокладки ведут захват трубопровода, по меньшей мере, одним хомутом ниже натяжных устройств, а перед спуском трубопровода его захватывают посредством натяжных устройств. В качестве монтажного комплекса используют сварочный агрегат.

В качестве системы, реализующей этот известный способ прокладки трубопровода, применена плавучая система - судно-трубоукладчик, которое содержит вышку, установленную на носу и шарнирно закрепленную на нем с возможностью наклона относительно вертикали верхушкой вперед в предполагаемом направлении движения прокладки трубопровода и низа вышки в противоположном направлении. На судне-трубоукладчике есть еще средства подъема отрезка трубопровода с палубы в общую с вышкой линию, средства стыковки указанного отрезка трубопровода к проложенному трубопроводу и нижняя спусковая аппарель, которая снабжена роликами и установлена с возможностью направления трубопровода при его спуске с судна. Судно также снабжено системой сборки секций труб в отрезок трубопровода большей длины, натяжными устройствами, установленными с возможностью захвата укладываемого трубопровода и опускания его в воду при сохранении требуемого натяжения в трубопроводе, и, по крайней мере, одним хомутом, установленным с возможностью захвата трубопровода ниже натяжных устройств. На судне также расположен монтажный комплекс соединения труб в нитку, который представляет собой сварочный агрегат с двумя захватами, охватывающими с внешней поверхности части трубопровода, в частности трубы, и обеспечивающими сварку четырех секций труб. Причем сварочный агрегат установлен с возможностью взаимодействия с вышкой и с натяжными устройствами, захватывающими и растягивающими трубопровод.

Известен монтажный комплекс соединения труб в трубопровод, используемый в ранее упомянутой системе прокладки подводного трубопровода. Этот известный монтажный комплекс - сварочный агрегат, в котором есть два захвата частей трубопровода, а также сварочные головки, выполненные с возможностью сваривания торцов стыкуемых труб, причем захваты выполнены с возможностью внешнего охвата концов труб.

Эти известные технические решения выбираются в качестве прототипов, так как они являются наиболее близкими по своей технической сущности к заявляемым изобретениям и представляют собой последние разработки, которые нашли применение в практике прокладки подводных трубопроводов. Кроме того, они имеют наибольшее число существенных признаков, которые совпадают с существенными признаками заявляемых изобретений.

Выбранные в качестве прототипов технические решения объединены единым изобретательским замыслом, так как все они как по отдельности, так и вместе решают задачи, которые решают и заявляемые изобретения.

Эти известные технические решения позволяют, по сравнению с аналогами, быстрее и экономически выгоднее выполнять прокладку трубопровода под водой по дну акватории и на больших ее глубинах.

Однако прототипы неприменимы при прокладке подводных трубопроводов, изготовленных из легких материалов, например из армированного стеклопластика, особенно большого диаметра, например более 1,5 метров, или из материалов, "плохо работающих" на изгиб (бетон, чугун), и/или с выступающими конструкциями, например, водозаборов. Неприемлемы эти известные изобретения и для прокладки под водой тоннелей различного назначения.

Например, трубопроводы диаметром 3000 мм изготовлены из легких сплавов. Для придания им необходимой отрицательной плавучести снаружи на них наносят слой бетона. Если использовать прототип для прокладки трубопровода из таких труб под водой, то это приведет к разрушению трубопровода. Кроме того, прототипы не приемлемы и для прокладки подводных тоннелей различного назначения, собираемых из отдельных частей сложной формы, по аналогичной причине.

Первой задачей настоящих изобретений является создание нового способа прокладки подводного трубопровода большого диаметра, изготовленного из легких материалов (армированного стеклопластика), а также из материала, "плохо работающего" на изгиб (бетон, чугун). Причем задачей является создание способа, который позволил бы достичь технических результатов, присущих способу прокладки на суше трубопроводов большого диаметра, когда соединение частей трубопровода в нитку происходит непрерывно, и присущих непрерывной укладке трубопровода малого диаметра на дно акватории с плавучей системы.

Второй задачей является создание системы, которая позволила бы реализовать создаваемый новый способ прокладки подводных трубопроводов и достигла бы технического результата, а именно упростила конструкцию и обеспечила высокую надежность соединения частей трубопровода на дне.

Третьей задачей является создание нового монтажного комплекса соединения под водой частей трубопровода, обеспечивающего реализацию как создаваемого способа, так и системы, его реализующей, обеспечивающего достижение технического результата, как-то: автоматизацию процесса укладки частей трубопровода большого диаметра в нитку трубопровода по дну акватории при уменьшении участия водолазов в соединении частей трубопровода под водой и снижении опасности для их жизни.

Первая задача решена следующим образом. В известном способе прокладки подводного трубопровода, заключающемся в сборке частей трубопровода на плавающей системе, присоединении частей трубопровода с помощью монтажного комплекса к уложенному на дно акватории трубопроводу, согласно настоящему изобретению трубопровод укладывают в ранее сформированную траншею, части трубопровода поочередно опускают на дно траншеи и соединяют с трубопроводом с помощью монтажного комплекса, содержащего ловитель с наружным размером поперечного сечения, меньшим внутреннего размера поперечного сечения соединяемых частей трубопровода, и два подвижных в продольном направлении захвата, выполненных с поочередным или одновременным изменением своих наружных размеров поперечного сечения от меньшего внутреннего размера поперечного сечения соединяемых частей трубопровода до, как минимум, наружного размера их поперечного сечения и обратно, при этом ловитель установлен на одном конце монтажного комплекса, один захват соединен с кормовой частью ловителя, а второй захват расположен в средней части монтажного комплекса, причем плавающая система выполнена в виде баржи с возможностью управляемого самоподъема и опускания над участком дна акватории и с майной, имеющей размеры больше размеров соединяемых частей трубопровода, и с возможностью перемещения плавучей системы на участок акватории над трубопроводом, причем на плавающей системе до опускания на дно траншеи каждой части трубопровода в полость намеченной к очередному опусканию части трубопровода с одного ее торца вводят монтажный комплекс до выхода из противоположного торца части трубопровода ловителя, ближайшего к нему захвата и рабочего расстояния между захватами, фиксируют монтажный комплекс в части трубопровода увеличением наружного размера поперечного сечения последнего захвата монтажного комплекса, а соединение части трубопровода с предыдущей ведут путем введения со стороны свободного конца вовнутрь предыдущей части трубопровода выступающего из торца присоединяемой части трубопровода ловителя и ближайшего к ловителю захвата с последующей фиксацией их путем увеличения наружного размера поперечного сечения ближайшего к ловителю захвата, притягивают опущенную часть трубопровода к предыдущей до стыковки их торцов путем сближения в продольном направлении захватов монтажного комплекса, а после стыковки торцов осуществляют их жесткое соединение друг с другом, например, с помощью болтовых соединений, выполненных на их наружных стенках, убирают фиксацию монтажного комплекса и через свободный торец последней присоединенной части трубопровода извлекают его, доставляют на плавающую систему, которую перемещают на следующий участок прокладки подводного трубопровода.

Такое новое техническое решение позволяет оперативно, а в ряде случаев и экономически выгодно прокладывать по дну открытых и закрытых акваторий трубопровод особенно большого диаметра, изготовленный из легких материалов, например из армированного стеклопластика, или из материалов, "плохо работающих" на изгиб (бетон, чугун), т.е. достигается технический результат, который известными способами обеспечить было невозможно. Кроме того, предлагаемое решение может быть использовано для строительства подводных тоннелей из отдельных секций, что известными способами достичь также нет возможности.

По сравнению с прототипом заявляемый способ прокладки подводного трубопровода имеет существенные отличия, которые заключаются в том, что:

- изменен порядок операций по прокладке под водой трубопровода, в частности предложено с плавучей системы вначале опускать часть трубопровода, например отдельную трубу или секцию, на дно, стыковать ее с ранее уложенной частью трубопровода с одновременной ее укладкой на дно. В сущности, обеспечивается достижение технического результата, свойственного прокладке крупногабаритных трубопроводов на суше. Но под водой этот технический результат достигается предлагаемым изобретением, так как используют специальную плавающую систему, например, в виде баржи, имеющей майну больше габаритов опускаемых участков трубопровода, а также и соответствующий монтажный комплекс соединения этих частей в нитку;

предлагаются:

- соответствующая система соединения в виде монтажного комплекса, имеющего протяженную форму и отличающегося от известных монтажных комплексов соединения труб в трубопровод;

- монтажный комплекс, не только работающий под водой, но и способствующий плавному опусканию части трубопровода с плавучей системы на дно, и способный под водой точно сводить одну часть с другой частью трубопровода с последующим обеспечением их соединения;

- плавучая система, например, в виде баржи со способностью к управляемому самоподъему и опусканию над установленным участком дна акватории, чем обеспечивается устойчивое положение плавучей системы над участком прокладки подводного трубопровода и с возможностью управляемого изменения ею вертикального положения над ним и с майной, имеющей размеры больше размеров соединяемых частей трубопровода.

Проведенный заявителем патентно-информационный поиск показал, что заявляемая совокупность существенных отличительных признаков не обнаружена.

Предлагаемый способ прокладки подводного трубопровода для специалиста средней квалификации логически не следует из известного уровня техники и поэтому является неожиданным, т.к. противоречит сложившейся тенденции развития технологии прокладки трубопровода под водой на дне акватории.

Так, анализ известных способов прокладки трубопровода по дну акватории (см. аналоги и прототип) показывает, что на поверхности формируют плети или нитку трубопровода, либо протяженные части трубопровода, затем весь трубопровод или его нитку укладывают на дно траншеи либо опускают непрерывно с одновременным формированием нитки трубопровода.

С другой стороны, известен способ прокладки тоннеля по дну акватории (см. Патент Российской Федерации 2252300, МКИ E02D 2/063; Е02В 17/00, опубл. 20.05.2005). Согласно этому известному способу прокладки тоннеля по дну акватории над участком акватории создают временное ограждение из плавучего дока, выполненного без днища, откачивают из огражденного им замкнутого пространства воду и далее сухим способом вскрывают дно и укладывают на него секции тоннеля. Причем укладка их ведется так же, как и на суше, так же они и соединяются. Аналогично в месте тоннеля можно прокладывать и трубопровод, для которого предложены заявляемые изобретения.

В заявленном способе процесс иной. Вначале опускают отдельную часть трубопровода (пару уже соединенных труб или отдельную трубу) и укладывают ее на дно. Затем опускают следующую отдельную часть трубопровода и соединяют ее с предыдущей трубой в нитку под водой с одновременной их уже совместной укладкой на дно, а уж потом укладывают следующую трубу и цикл повторяется до полного формирования трубопровода под водой. Причем в ряде случаев, например, в зависимости от рельефа дна, соединение последующей трубы с предыдущей производят одновременно с укладкой соединяемой трубы в створе предыдущей. Этот технический результат не достижим известными способами прокладки подводных трубопроводов.

Вторая задача решена следующим образом. В известной системе прокладки подводного трубопровода, содержащей плавающую систему опускания частей трубопровода на дно и монтажный комплекс их соединения в нитку, имеющий два захвата концов соединяемых труб, согласно настоящему изобретению плавающая система выполнена в виде самоходного судна или баржи с майной в корпусе, имеющей размеры больше размеров соединяемых частей трубопровода, и с вертикальными опорными выдвигаемыми под баржу и устанавливаемыми на дно акватории колоннами, которые размещены на корме и носу либо по бортам баржи и соединены с ее корпусом с возможностью вертикального перемещения баржи по ним после их установки на дно акватории, а монтажный комплекс соединения частей трубопровода имеет протяженную форму и на одном его конце установлен ловитель с наружным размером поперечного сечения, меньшим внутреннего размера поперечного сечения соединяемых частей трубопровода, а на другом - два захвата частей трубопровода, выполненных подвижными в продольном его направлении и с поочередным или одновременным изменением своих наружных размеров поперечного сечения от меньшего внутреннего размера поперечного сечения соединяемых частей трубопровода до, как минимум, наружного размера их поперечного сечения и обратно, при этом один захват соединен с кормовой частью ловителя и охватывает телескопический тубус, концентрично выведенный из кормовой части ловителя, а второй захват расположен концентрично на противоположном конце тубуса и соединен с ним, при этом в продольном направлении захваты еще связаны между собой с помощью штоков гидроцилиндров, расположенных в корпусе второго захвата, при этом на наружной поверхности корпусов захватов расположены элементы, например, в виде пневмоподушек, изменения поперечных размеров захватов, а через внутреннюю полость телескопического тубуса проведены шланги питания гидроцилиндров, элементов изменения поперечных размеров захватов, которые подсоединены к соответствующим агрегатам, расположенным на плавучей системе.

Такое новое техническое решение позволяет реализовать вышеприведенный способ прокладки подводного трубопровода, при котором возможно поочередно опускать под воду и там соединять части трубопровода, например ранее указанные трубы, друг с другом. Причем обеспечивается реализация заявляемого способа практически в автоматическом режиме и под водой, что уменьшает физическую нагрузку на водолазов или вообще исключает их участие. При этом для прокладки трубопровода под водой могут быть использованы простые операции, которые легко контролировать и выполнять с помощью несложных устройств, например стандартных подъемных кранов, располагаемых на ее корпусе, которые позволяют осуществлять погрузку труб и опускать части трубопровода на дно акватории.

Дополнительно отметим, что в данной системе появляются возможности вести контроль и управление процессом укладки трубопровода на дно, установив в нижней части опор баржи акустические датчики, а данные от них получать в одном из рабочих помещений плавучей системы. Кроме того, для удаления грунта, попавшего в ранее уложенный трубопровод, носовая часть монтажного комплекса может быть снабжена гидромониторами, которые могут быть установлены и на опускаемых трубах, чтобы удалить занос грунта из ранее сформированной траншеи путем размыва этого грунта. Более того, ловитель монтажного комплекса может иметь водозаборные отверстия, чтобы вода, находящаяся в опущенной трубе ранее, не создавала большого давления на монтажный комплекс при его введении в нее. Подобного расширения функциональных возможностей не удается достичь в известных системах прокладки подводного трубопровода.

По сравнению с прототипом заявляемая система прокладки подводного трубопровода имеет существенные отличия, как-то:

- плавучая система выполнена в виде судна или баржи с майной, имеющей размеры больше габаритных размеров;

- на плавучей системе установлены выдвижные опорные колонны, позволяющие судну или барже занять над участком дна акватории жесткую позицию, по которым судно или баржа может подниматься или опускаться, что позволяет уменьшить влияние волн на процесс опускания частей трубопровода на дно и на их соединение под водой;

- монтажный комплекс соединения частей трубопровода в нитку выполнен с ловителем на одном конце и с двумя захватами - на другом, способными к изменению своих размеров поперечного сечения и которыми можно, с одной стороны, захватывать части трубопровода с их торцов за внутреннюю часть, а с другой - соединять их друг с другом под водой, а после соединения быть удаленными для работы со следующими частями трубопровода;

- система обеспечения функционирования монтажного комплекса расположена на плавучей системе, что позволяет дистанционно и оперативно управлять монтажным комплексом при его применении под водой.

Предлагаемая система прокладки подводного трубопровода и ее техническое решение логически не следуют из известного уровня техники, а скорее противоречат сложившейся в нем тенденции развития такого назначения систем.

Так, ранее отмечалось, что анализ известных систем прокладки трубопровода по дну акватории показывает наличие в них многих разных систем, из которых одни располагаются на суше, а другие - на акватории. В частности, монтажный комплекс соединения труб друг с другом располагается или на суше (см. аналоги), либо на судне (см. прототип). Другая система непрерывно укладывает нитку на дно по мере ее формирования на предыдущей системе. Причем эти известные системы функционируют в согласованном друг с другом режиме, что сложно обеспечить, так как у них не только разные функции, но и часто они располагаются на большом расстоянии друг от друга, в частности поддоны, которые обеспечивают пригружение опускаемых в воду частей нитки трубопровода. В предлагаемой заявке созданы системы простые по конструкции, управлению и выполняемым ими функциям, и расположены они все компактно и на одной плавучей системе.

Кроме того, наличие в системе монтажного комплекса соединения частей труб друг с другом, позволяющего изнутри захватывать соединяемые части трубопровода, так как имеет, например, пневмоподушки, улучшает управление процессом опускания соединяемых частей трубопровода на дно и выполнения их соединения под водой. Причем всегда есть возможность прекратить процесс прокладки трубопровода под водой и вновь его возобновить с места прекращения. Это с помощью известных систем выполнить сложно.

Третья задача решена следующим образом. В известном монтажном комплексе для соединения частей трубопровода, содержащем два захвата концов соединяемых труб, согласно настоящему изобретению захваты частей трубопровода имеют протяженную форму, выполнены подвижными в продольном его направлении и с поочередным или одновременным изменением своих наружных размеров поперечного сечения от меньшего внутреннего размера поперечного сечения соединяемых частей трубопровода до, как минимум, наружного размера их поперечного сечения, при этом на одном конце комплекса установлен ловитель с наружным размером поперечного сечения, меньшим внутреннего размера поперечного сечения соединяемых частей трубопровода, причем один захват соединен с кормовой частью ловителя и охватывает телескопический тубус, концентрично выведенный из кормовой части ловителя, а второй захват расположен концентрично на противоположном конце тубуса и соединен с ним, причем в продольном направлении захваты связаны между собой штоками гидроцилиндров, расположенных в корпусе второго захвата, а на наружной поверхности корпусов захватов расположены динамичные элементы, например, в виде пневмоподушек, изменения поперечных размеров захватов, имеющие канал питания, проходящий через внутреннюю полость тубуса на торцевую поверхность корпуса второго захвата, на наружной поверхности ловителя выполнены сопла для подачи воды от гидромотора и вентиляционные отверстия, которые по соответствующим шлангам, проходящим через внутреннюю полость, связаны с торцевой поверхностью корпуса второго захвата.

По сравнению с прототипом предлагаемое техническое решение имеет существенные отличия, которые заключаются не только в его исполнении, т.е. в конструкции, но и в принципе действия. Как отмечалось ранее, заявляемый рабочий орган монтажного комплекса соединения частей трубопровода может функционировать под водой и удерживать соединяемые части трубопровода изнутри. Это в известных системах соединения частей трубопровода выполнить нельзя, так как они построены на ином подходе к захвату соединяемых частей трубопровода. Кроме того, предлагаемый монтажный комплекс имеет дополнительную функцию, например, способность пропускать через себя встречную воду, а в сущности работать как всасывающая головка соответствующего насоса.

Заявляемый монтажный комплекс соединения частей трубопровода для специалиста логически не следует из известного уровня техники, скорее противоречит сложившейся в нем тенденции создания подобного назначения рабочих органов у монтажных комплексов соединения частей трубопровода. Так, в известных системах соединения частей трубопровода части соединяемых труб захватывают с внешней их стороны. Потом стягивают их до плотного прилегания торцевых кромок с помощью уже иных систем и выполняют их жесткое соединение так же, как и у заявленного. После чего захваты отпускают соединенную часть трубопровода для дальнейшей работы с ней с помощью других рабочих органов упомянутой системы. В заявляемом случае захваты работают внутри соединяемых частей трубопровода и под водой с одновременной укладкой образуемой части нитки на дно траншеи, что не может быть выполнено с помощью известных монтажных комплексов соединения частей подводного трубопровода. Это обусловлено тем, что у заявляемого монтажного комплекса есть ловитель, выполненный в виде, в частности, конуса. Он позволяет ориентировать присоединяемую часть трубопровода по отношению к соединяемой. Для прижима их торцов друг к другу у монтажного комплекса есть захваты, расположенные соосно с ловителем со стороны его кормовой части и установленные с возможностью сходиться друг с другом в продольном направлении и расходиться друг от друга на определенное расстояние в том же направлении. Захваты могут изменять свой наружный размер поперечного сечения.

Все приведенные заявленные технические решения объединены единым изобретательским замыслом. Так, первый способ не может быть реализован без заявленной системы, а без заявленного монтажного комплекса нет не только экономически выгодной реализации способа прокладки подводного трубопровода из отдельных труб или из секций трубопровода, но и заявленная система прокладки подводного трубопровода не может быть реализована. В то же время, заявленный рабочий орган монтажного комплекса соединения частей трубопровода может быть применен в других системах, когда надо соединять части трубопровода, не допускающие захвата за наружную поверхность. Однако этот вариант в данной заявке не рассматривается и требует дополнительной проработки.

Таким образом, заявляемая группа изобретений исключает необходимость прокладки трубопроводов из отдельных труб (секций) с предварительной насыпкой и последующим демонтажом (размывом) дамбы или монтажом и демонтажом эстакады для обеспечения работы подъемных кранов. Кроме того, практически исключает использование крановых судов в условиях волнения, чем обеспечивается безопасность как для работы водолазов, так и для целостности укладываемой трубы (секции). Более того, эта группа изобретений позволяет максимально автоматизировать процесс прокладки трубопровода из отдельных труб, включая трубы с выступающими с внешней стороны конструкциями.

Практическая применимость заявленных технических решений поясняется чертежами, где:

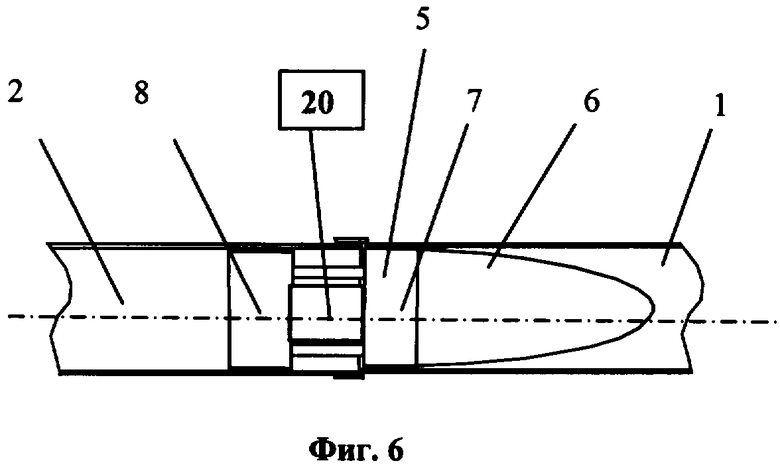

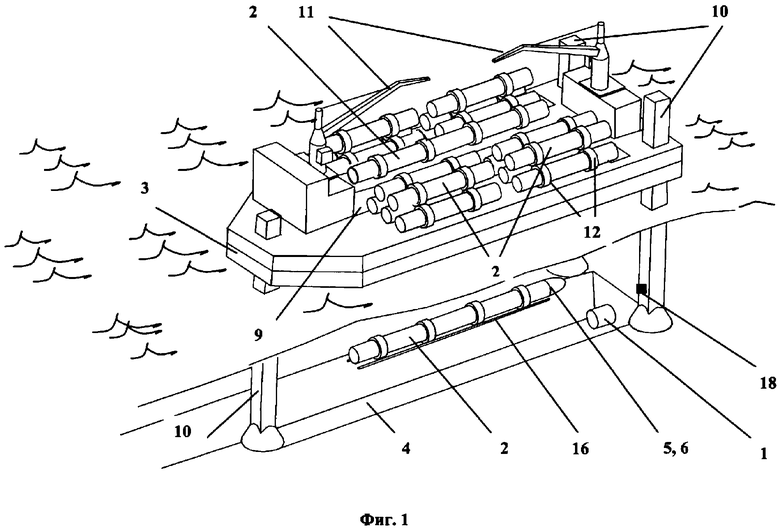

Фиг.1 - схема системы прокладки подводного трубопровода и реализации ею заявленного способа;

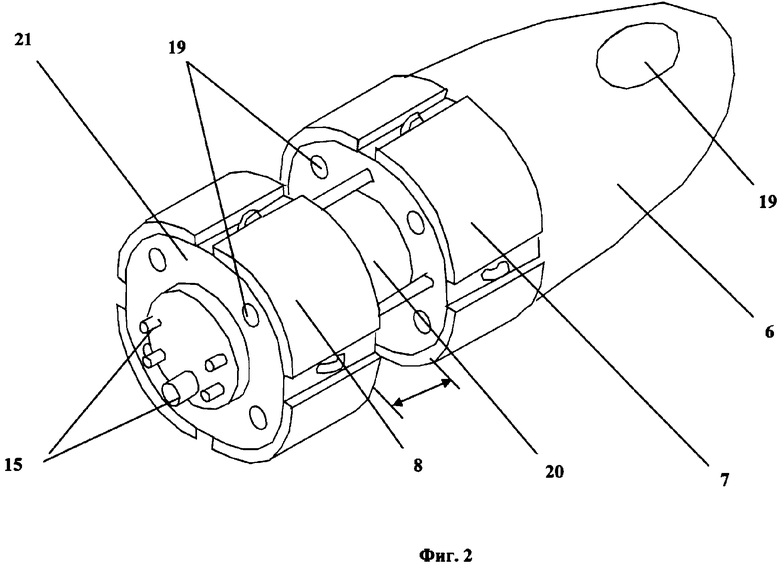

Фиг.2 - общий вид монтажного комплекса (МК) соединения частей трубопровода, используемого в упомянутой системе;

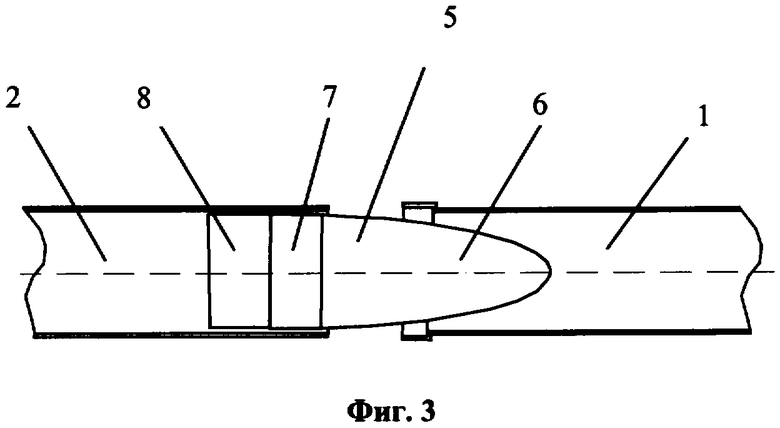

Фиг.3 - схема введения МК в полость ранее уложенного трубопровода;

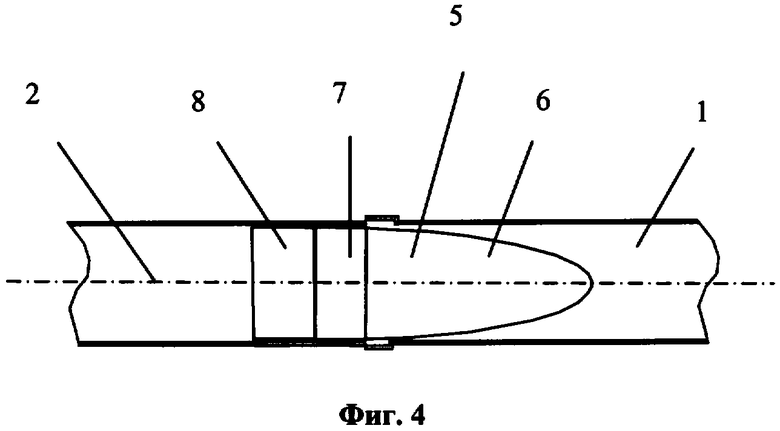

Фиг.4 - схема выдвижения и фиксации МК с пневматическими подушками в полости ранее уложенного трубопровода;

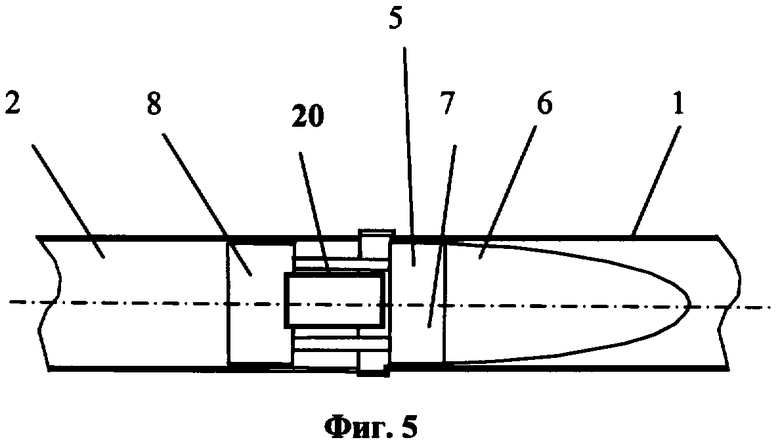

Фиг.5, 6 - схема сближения торцов укладываемой трубы и ранее уложенного трубопровода;

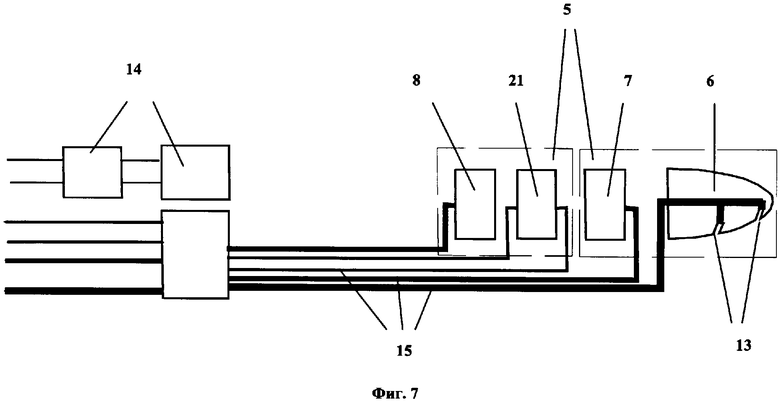

Фиг.7 - схема основных коммуникаций монтажного комплекса соединения частей трубопровода;

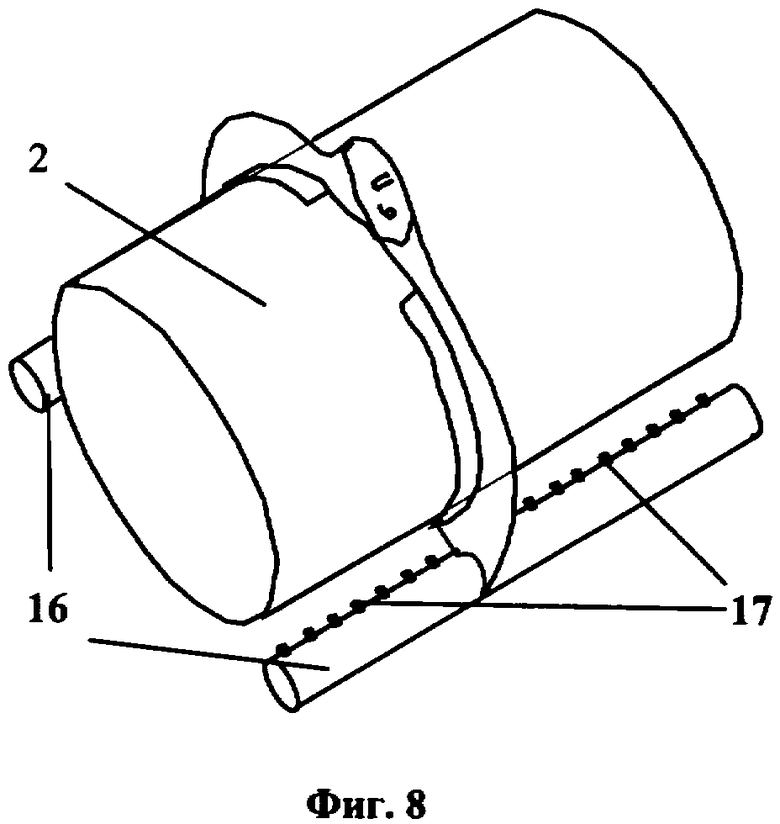

Фиг.8 - вид на участок трубы с гидромониторами и креплениями.

Практическая применимость предлагаемого способа заключается в следующем.

Вначале устанавливают трассу прокладки подводного трубопровода по акватории. Выбирают параметры трубопровода 1, как-то: диаметр и конфигурацию труб или частей трубопровода (не показано). В частности, для нашего случая была выбрана протяженность подводного трубопровода - 16 км. Глубина прокладки - 16 м. При этом трубы 2 были выбраны с диаметром 2,2 метра и изготовлены из стеклопластика армированного (Фиг.1). Затем под эти параметры на дне 4 была выполнена соответствующая траншея.

Итак, предлагаемый способ заключается в сборке частей трубопровода 2 на плавающей системе 3, присоединении частей трубопровода 2 с помощью монтажного комплекса 5 к уложенному на дно 4 траншеи акватории трубопроводу 1. При этом трубопровод укладывают, как было отмечено выше, на дно 4 ранее сформированной траншеи. Части трубопровода 2 с плавующей системы 3 поочередно опускают на дно 4 траншеи и соединяют с трубопроводом 1 с помощью монтажного комплекса 5, в котором есть ловитель 6 с наружным размером поперечного сечения, меньшим внутреннего размера поперечного сечения соединяемых частей трубопровода 2, и два подвижных в продольном направлении захвата 7, 8, выполненных с поочердным или одновременным изменением своих наружных размеров поперечного сечения от меньшего внутреннего размера поперечного сечения соединяемых частей трубопровода 2 до, как минимум, наружного размера их поперечного сечения и обратно. При этом ловитель 6 установлен на одном конце монтажного комплекса 5, один захват 8 соединен с кормовой частью ловителя 6, а второй захват 7 расположен в средней части монтажного комплекса 5. Плавающая система 3 выполнена в виде баржи с возможностью управляемого самоподъема и опускания над участком дна акватории и с майной 9, имеющей размеры больше размеров соединяемых частей трубопровода 2, и с возможностью перемещения плавучей системы 3 на участок акватории над трубопроводом 1. Причем на плавающей системе 3 до опускания на дно 4 каждой части трубопровода 2 в полость намеченной к очередному опусканию части трубопровода 2 с одного ее торца вводят монтажный комплекс 5 до выхода из противоположного торца части трубопровода 2 ловителя 6, ближайшего к нему захвата 7 и рабочего расстояния между захватами 7 и 8, фиксируют монтажный комплекс 5 в части трубопровода 2 увеличением наружного размера поперечного сечения последнего захвата 8 монтажного комплекса 5. Необходимо отметить, что соединение части трубопровода 2 с предыдущей ведут путем введения со стороны свободного конца вовнутрь предыдущей части трубопровода выступающего из торца присоединяемой части трубопровода ловителя 6 и ближайшего к ловителю 6 захвата 7 с последующей фиксацией их путем увеличения наружного размера поперечного сечения ближайшего к ловителю 6 захвата 7. Притягивают опущенную часть трубопровода 2 к предыдущей до стыковки их торцов путем сближения в продольном направлении захватов монтажного комплекса 5 (Фиг.5, 6). После стыковки торцов осуществляют их жесткое соединение друг с другом, например, с помощью болтовых соединений, выполненных на их наружных стенках (не показано), убирают фиксацию монтажного комплекса 5 и через свободный торец последней присоединенной части трубопровода 2 извлекают его и доставляют на плавающую систему 3, которую перемещают на следующий участок прокладки подводного трубопровода 1.

Для реализации указанного способа, как уже отмечалось, используют систему прокладки подводного трубопровода (Фиг.1). Она содержит плавающую систему 3 опускания частей трубопровода 2 на дно 4 траншеи и монтажный комплекс 5 их соединения в нитку, имеющий два захвата 7, 8 концов соединяемых труб. Плавающая система 3 выполнена в виде самоходного судна или баржи с майной 9 в корпусе, имеющей размеры больше размеров соединяемых частей трубопровода 2, и с вертикальными опорными выдвигаемыми под баржу и устанавливаемыми на дно акватории колоннами 10. Они размещены на корме и носу либо по бортам баржи и соединены с ее корпусом с возможностью вертикального перемещения баржи по ним после их установки на дно акватории. Монтажный комплекс 5 соединения частей трубопровода 2 имеет протяженную форму (Фиг.2, 3, 4, 5, 6, 7). На одном его конце установлен ловитель 6 с наружным размером поперечного сечения, меньшим внутреннего размера поперечного сечения соединяемых частей трубопровода, а на другом - два захвата 7, 8 частей трубопровода 2, выполненных подвижными в продольном его направлении и с поочередным или одновременным изменением своих наружных размеров поперечного сечения от меньшего внутреннего размера поперечного сечения соединяемых частей трубопровода до, как минимум, наружного размера их поперечного сечения и обратно. При этом один захват 8 соединен с кормовой частью ловителя 6 и охватывает телескопический тубус 20, концентрично выведенный из кормовой части ловителя 6, а второй захват 7 расположен концентрично на противоположном конце тубуса 20 и соединен с ним. В продольном направлении захваты 7, 8 связаны между собой с помощью штоков гидроцилиндров, расположенных в корпусе второго захвата 7, а на наружной поверхности корпусов захватов 7, 8 расположены элементы, например, в виде пневмоподушек, изменения поперечных размеров захватов. Через внутреннюю полость телескопического тубуса 20 проведены шланги 15 питания гидроцилиндров 16, элементов изменения поперечных размеров захватов, которые подсоединены к соответствующим агрегатам, расположенным на плавучей системе 3. Более конкретно, предлагаемая система прокладки подводного трубопровода представляет собой следующее. В качестве плавучей системы 3 может быть использована самоподъемная буровая установка со снятым буровым комплексом, имеющая майну 9 соответствующих размеров, в данном случае 14-30 м, и оснащенная необходимым для производства работ оборудованием, как-то:

2-мя подъемными кранами 11, предназначенными для:

- погрузки очередной партии труб 2 с трубовозной баржи (не показана), швартуемой к самоходной барже 3,

- опускания труб 2, снабженных, если это требуется, пригрузами 12 (Фиг.7), в майну 9;

одним монтажным комплексом (МК) 5, который включает в себя:

- монтажный ловитель - конус 6 для стыковки труб 1, 2,

- гидромониторы 13 (Фиг.7) для корректировки профиля

траншеи 4, если это необходимо (Фиг.1);

одним гидроакустическим комплексом 14 (Фиг.7), предназначенным для:

- позиционирования баржи 3 над торцом уложенной трубы 2 перед подъемом баржи на требуемую высоту для проведения монтажных работ,

- визуализации операции совмещения торцов укладываемой и ранее уложенной труб 1.

Для сокращения объема подводных работ и, учитывая возможную длину монтируемых труб, равную 10-14 м, целесообразно еще на палубе баржи производить сборку 2-трубных секций.

Трубы для обеспечения необходимой устойчивости на грунте в процессе строительства при воздействии на них течений и волнения моря должны иметь пригрузы 12, обеспечивающие им требуемую объемную плотность, регламентированную нормативными документами и учитывающую параметры течений и волнения моря в районе строительства трубопровода.

Как уже отмечалось, на плавучей системе 3, т.е. на барже, размещен монтажный комплекс 5 (МК) для соединения частей трубопровода 2. Этот МК содержит два протяженных по форме захвата 7, 8 концов соединяемых труб. Захваты 7, 8 частей трубопровода 2 выполнены подвижными в продольном его направлении и с поочередным или одновременным изменением своих наружных размеров поперечного сечения от меньшего внутреннего размера поперечного сечения соединяемых частей трубопровода 2 до, как минимум, наружного размера их поперечного сечения. На одном конце монтажного комплекса 5 установлен ловитель 6 с наружным размером поперечного сечения, меньшим внутреннего размера поперечного сечения соединяемых частей трубопровода. Причем один захват 8 соединен с кормовой частью ловителя 6 и охватывает телескопический тубус 20, концентрично выведенный из кормовой части ловителя 6. Второй захват 7 в МК расположен концентрично на противоположном конце тубуса 20 и соединен с ним. В продольном направлении захваты 7 и 8 связаны между собой штоками гидроцилиндров, расположенных в корпусе второго захвата 7. На наружной поверхности корпусов захватов 7 и 8 расположены динамичные элементы изменения поперечных размеров захватов, например, в виде пневмоподушек, имеющих канал 15 питания, проходящий через внутреннюю полость тубуса 20 на торцевую поверхность корпуса второго захвата 7. На наружной поверхности ловителя 6 выполнены сопла 19 для подачи воды от гидромониторов 17 и вентиляционные отверстия 19, которые через соответствующие шланги, проходящие через внутреннюю полость, связаны с торцевой 21 поверхностью корпуса второго захвата 8.

Итак, в предварительно выполненную траншею на дне акватории с плавучей системы 3 поочередно опускают части трубопровода (труб) 2 и соединяют в ней их в нитку с помощью монтажного комплекса (МК) 5 (Фиг.2, 3, 4, 5, 6, 7). Причем на плавучей системе 3 до опускания на дно 4 каждой части трубопровода 2 в полость намеченной к очередному опусканию части трубопровода с одного ее торца вводят монтажный комплекс 5 до выхода из противоположного торца части трубопровода ловителя 6, ближайшего к нему захвата 7 и рабочего расстояния между захватами 7 и 8 (Фиг.1, 3). Потом фиксируют монтажный комплекс 5 в ней путем увеличения наружного размера поперечного сечения последнего захвата монтажного комплекса. Соединение очередной части трубопровода 2 с предыдущей ведут путем введения со стороны свободного конца вовнутрь предыдущей части трубопровода выступающего из торца присоединяемой части трубопровода ловителя 6 и ближайшего к ловителю захвата 7 и последующей фиксации их в ней путем увеличения уже наружного размера поперечного сечения ближайшего к ловителю захвата. Потом притягивают опущенную часть трубопровода 2 к предыдущей до стыковки их торцов путем сближения в продольном направлении захватов 7 и 8 монтажного комплекса 5 и после стыковки торцов осуществляют их жесткое соединение друг с другом, например, с помощью болтовых соединений, выполненных на их наружных стенках. По завершении этого соединения в соединенных частях трубопровода убирают фиксацию монтажного комплекса 5 и через свободный торец последней присоединенной части трубопровода 2 извлекают его и доставляют на плавающую систему 3. После этого плавучую систему 3 перемещают на следующий участок прокладки подводного трубопровода 1 и цикл прокладки под водой трубопровода с плавучей системы 3 повторяют.

Для сокращения объема подводных работ и, учитывая возможную длину монтируемых труб, равную 10-14 м, целесообразно еще на палубе баржи производить сборку 2-трубных секций.

Трубы для обеспечения необходимой устойчивости на грунте в процессе строительства при воздействии на них течений и волнения моря должны иметь пригрузы 12, обеспечивающие им требуемую объемную плотность, регламентированную нормативными документами и учитывающую параметры течений и волнения моря в районе строительства трубопровода 1.

Технология укладки труб включает в себя следующие этапы:

1) баржа 3 посредством системы позиционирования (якорной или динамической с подруливающими устройствами) устанавливается над точкой стыковки укладываемой трубы 2 с ранее уложенной 1 (Фиг.1);

2) производится опускание опорных колонн 10 на грунт и подъем на них баржи 3 с учетом необходимого в данных условиях волнения моря клиренса;

3) опускаемая труба 2 оснащается элементами МК 5:

- со стороны стыкуемого конца - монтажным конусом 6. Шланги 15 для подачи рабочих сред с параметрами, необходимыми для выполнения соответствующих операций, пропускаются со стороны другого конца трубы (Фиг.7);

- по бокам трубы 2 на уровне нижней образующей пригрузов монтируются трубы-гидромониторы 16, снабженные соплами 17 (Фиг.8), через которые подается вода под давлением для корректировки профиля траншеи и, соответственно, положения укладываемой трубы;

4) регулирование положения опускаемой трубы осуществляется кранами 11, а также за счет горизонтального смещения строп в районе майны 9 (Фиг.1);

5) в процессе опускания трубы для стыковки с ранее уложенной контроль за ее пространственным положением осуществляется как путем наблюдения за положением маркированных строп, так и с помощью гидроакустических датчиков 18, расположенных в нижней части колонн 10 (Фиг.1);

6) после совмещения положения осей и торцевых сечений стыкуемых труб ловитель 6 с носовой частью основания перемещают в ранее уложенную трубу для окончательной стыковки и фиксируют путем раздачи этого основания сжатым воздухом;

7) дальнейшее сближение труб 1, 2 производится за счет стягивания 2-х захватов ловителя 6, находящихся в этих трубах (Фиг.3, 4, 5, 6);

8) окончательная фиксация положения труб 1, 2 производится водолазами с помощью болтовых соединений, находящихся по обеим сторонам труб (не показано). Совмещение отверстий для болтов на стыкуемых трубах 1, 2 обеспечивается их соответствующей ориентацией относительно рымов на пригрузах укладываемой трубы, за которые производится крепление строп;

9) по окончании операции стыковки труб 1, 2 монтажный комплекс 5 вместе со шлангами 15 извлекается из трубы 2, поднимается на палубу баржи 3 так же, как и гидромониторы.

Основные характеристики возможного варианта баржи 3 для укладки труб 1, 2 диаметром до 2,2 м и длиной до 14 м и состав основного оборудования

Длина - 55 м

Ширина - 20 м

Высота колонн - 28 м

Рабочая глубина - от 3 до 16 м

Полное водоизмещение - 2200 т

Полезный груз (трубы и пригрузы) - 500 т

3 колонны для подъема баржи и механизмы подъема-опускания колонн

Энергетическая установка, включающая 2 дизель-генератора мощностью по 600 кВт

Системы энергетического блока:

гидравлическая станция

компрессорная станция

2 крана для погрузки и укладки труб грузоподъемностью 7 т при вылете стрелы 17 м

Монтажный комплекс для стыковки труб

Гидроакустический комплекс

Гидромониторы для размыва грунта

Подруливающие устройства тоннельного типа:

носовое

кормовое с винтом заднепереднего хода

Система кренования и дифферентования

Насосное помещение

Стеллажи для труб

Система пожаротушения

Водолазная станция

Системы жизнеобеспечения

Служебные помещения:

посты управления - 2

столовая-салон

камбуз с провизионной кладовой

шкиперская

кладовая расходных материалов

Жилые помещения:

одноместные каюты - 3

2-местные каюты - 6

Численность экипажа - 15 человек

в том числе:

Устройство монтажного комплекса (МК) 5 (Фиг.2, 7)

При этом захваты 7, 8 связаны телескопическим тубусом 20.

Процесс функционирования МК 5 включает в себя следующие операции.

После стыковки 2-трубных секций на палубе в них с левого конца (Фиг.1) вкатывается МК вместе со шлангами.

Для жесткой фиксации ловителя 6 на другом конце трубы в пневматические подушки (ПП) оснований ловителя подается сжатый воздух. При этом захваты 7, 8 находятся в непосредственном соприкосновении друг с другом.

При вхождении ловителя 6 в полость ранее уложенной трубы 1 (после центровки их осей) в сопла гидромониторов 13, расположенных в нижней части ловителя 6 (в носовой и средней его части), под давлением подается вода для вымывания песка из полости ранее уложенной трубы 1. После сближения торцов труб 1, 2 сбрасывается давление в ПП.

При подаче давления в гидроцилиндры 21 ловитель 6 входит в полость ранее уложенной трубы и жестко фиксируется в ней после подачи в ПП сжатого воздуха (Фиг.2, 3, 4, 5, 6). При подаче давления в правую часть гидроцилиндров 21 происходит окончательная стыковка труб 2 и их герметизация за счет, например, резиновых колец, входящих в узел стыковки (не показано).

Для изъятия МК 5 из полости уложенной трубы 2 сбрасывается давление в ПП, захваты 7 и 8 сближаются и после сброса давления в ПП кормового основания МК вместе со шлангами он извлекается из полости.

Устройство гидромониторов

Укладка трубопровода в подготовленную траншею не исключает того, что в ней могут возникнуть локальные наносы песка.

Поэтому для обеспечения требуемого положения укладываемой трубы на грунте и исключения необходимости работы водолазов с гидромониторами для размыва грунта труба по бокам оснащается гидромониторами, представляющими собой трубы с соплами, в которые подается вода под давлением (Фиг.2).

Шланги 15 к отдельным участкам труб гидромонитора соединены через блок управления с насосами.

Гидромониторы 17 крепятся к укладываемой трубе на 2-х полухомутах (Фиг.8).

Крепления гидромонитора (полухомуты) для жесткости соединяются между собой ребрами (не показаны).

"Навешивание" гидромониторов на трубу производится после сборки 2-трубной секции на палубе баржи (для упрощения манипуляций при подъеме гидромониторов и их складирования они могут быть выполнены из 2-х секций).

Фиксация полухомутов производится шплинтами, которые после укладки трубы для подъема гидромониторов извлекаются из отверстий. Гидроакустический комплекс 14 (Фиг.7).

Излучатели и приемники акустических сигналов размещаются попарно в нижней части кормовых колонн 10 (Фиг.1).

Результаты гидроакустической эхолокации после соответствующего преобразования подаются на экран монитора (фиг.7).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАМКНУТОГО УЧАСТКА ДНА АКВАТОРИИ С ВОЗМОЖНОСТЬЮ ЕГО ОСУШЕНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2382142C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ТОННЕЛЯ МЕЛКОГО ЗАЛОЖЕНИЯ НА ДНЕ АКВАТОРИИ | 2008 |

|

RU2386755C1 |

| СПОСОБ СТРОИТЕЛЬСТВА И РЕМОНТА ВОДОВОДОВ И КОЛЛЕКТОРОВ СТОЧНЫХ ВОД МЕЛКОГО ЗАЛОЖЕНИЯ НА ДНЕ РЕК И ВОДОЕМОВ | 2011 |

|

RU2465408C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ СВАРКИ МОРСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2544620C2 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ К ПЛАВАЮЩЕМУ СУДНУ | 2013 |

|

RU2538739C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОДВОДНЫХ РАБОТ | 2016 |

|

RU2612421C1 |

| СПОСОБ ОБУСТРОЙСТВА ГАЗОВЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ В УСЛОВИЯХ ВЕЧНОЙ МЕРЗЛОТЫ И ТУНДРЫ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2391462C2 |

| СПОСОБ МОНТАЖА И УСТАНОВКИ ПОДВОДНОГО РАБОЧЕГО ЗАЗЕМЛИТЕЛЯ ЭЛЕКТРОПЕРЕДАЧИ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2012965C1 |

| СПОСОБ СООРУЖЕНИЯ ПОДВОДНЫХ ТОННЕЛЕЙ | 2017 |

|

RU2662837C1 |

| Способ прокладки подводного трубопровода | 1987 |

|

SU1423852A1 |

Изобретения относятся к строительству трубопроводного транспорта и используются при укладке подводных трубопроводов из труб большого диаметра, выполненных из легких материалов (армированного стеклопластика) или из материалов, "плохо работающих" на изгиб (бетон, чугун), преимущественно в прибрежных водах, при неустойчивом ветровом режиме, прибрежных течениях. Плавучая система укладки трубопровода способна подниматься над волнами и имеет майну соответсвующих размеров и монтажный комплекс соединения труб под водой, который устанавливается вовнутрь труб, опускается с ними на дно и позволяет состыковаться с предыдущей трубой с последующим извлеченим и доставкой его на плавучую систему для дальнейшей работы, расширяет арсенал технических средств. 3 н.п. ф-лы, 8 ил.

| СУДНО-ТРУБОУКЛАДЧИК (ВАРИАНТЫ) И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2230967C2 |

| RU 97117349 А, 10.07.1999 | |||

| RU 95105650 А1, 10.03.1997 | |||

| Плавучая опора | 1988 |

|

SU1652728A1 |

| ЦЕНТРАТОР ВНУТРЕННИЙ ГИДРАВЛИЧЕСКИЙ | 2003 |

|

RU2249145C1 |

| Устройство для установки утяжелителей на подводный трубопровод | 1987 |

|

SU1460513A1 |

Авторы

Даты

2008-05-10—Публикация

2005-12-23—Подача