Изобретение относится к строительству и ремонту трубопровода без его вскрытия и может быть использовано при его восстановлении нанесением внутреннего покрытия при строительстве и ремонте трубопровода бестраншейным методом.

Известны различные способы ремонта (восстановления) подземных трубопроводов, наиболее предпочтительным из которых является бестраншейный, например протяжка пластмассовых труб или формирование новой трубы в существующем трубопроводе без разрушения существующего трубопровода (RU 2241896 C1), или с разрушением существующего трубопровода (RU 2025635 C1), или цементно-песчаное покрытие внутренней поверхности восстанавливаемого трубопровода.

Наибольшее распространение получил способ покрытия внутренней поверхности трубопровода песчано-цементной смесью.

Так, например, известны способы нанесения цементно-песчаных покрытий на внутреннюю поверхность трубопровода методом центробежного набрызга (RU 2037082 C1) [1].

Недостатком этого способа является неравномерность покрытия как по сечению, так и по длине трубопровода, неспособность облицовочных устройств наносить покрытие на поворотах (отводах), малая протяженность обрабатываемого участка в одном технологическом цикле, а также громоздкость применяемого оборудования.

Известен также способ нанесения защитного покрытия на внутреннюю поверхность трубопровода, заключающийся в проталкивании через его полость размещенной между эластичными разделителями защитной композиции (RU 2059145 C1, RU 2014908 C1, RU 2001105770) [2].

Недостатком этого способа является то, что он не может быть применен на достаточно протяженных участках трубопровода при использовании составов повышенной вязкости, таких как, например, бетонные растворы. Кроме того, затруднено регулирование толщины и равномерности слоя, наносимого этим методом из-за конструкции разделителей.

Наиболее близкими к заявленной группе изобретений являются способ и устройства для покрытия внутренней поверхности трубопровода по (RU 2227242 C2) [3]. Способ предусматривает последовательную очистку трубопровода от коррозии при его восстановлении проталкиванием через его полость размещенной между эластичными снарядами воды и нанесение тампонажного слоя цементно-песчаной (бетонной) защитной композиции при тампонировании (купировании) отверстий проталкиванием через его полость размещенной между эластичным снарядом и шпатель-снарядом цементно-песчаной (бетонной) защитной композиции. В известном техническом решении по [3] также описан ремонтный комплекс для восстановления трубопровода, включающий средство для телеметрического осмотра трубопровода, компрессорно-насосную станцию, пусковую и приемную камеры, устройство для приготовления и подачи раствора и устройство для нанесения покрытия на трубопровод, включающее эластичный снаряд и шпатель-снаряд, гибкая конструкция которых позволяет наносить покрытия заданной толщины защитного состава как на прямых участках, так и на отводах любой сложности, диаметра, глубины укладки.

Недостатком известного технического решения является низкая механическая прочность восстанавливаемого (ремонтируемого) трубопровода как за счет создаваемой конструкции трубы, так и используемых материалов (цементно-песчаной смеси).

Задачей, на решение которой направлены способ и устройства для нанесения покрытия (заявленная группа изобретений), является улучшение прочностных и эксплуатационных характеристик наносимого покрытия и в целом конструкции трубы, повышение технологичности процесса, возможность увеличения протяженности ремонтируемого участка в одном технологическом цикле до 1000 м.

Технический результат достигается за счет того, что новая труба формируется в канале ремонтируемого трубопровода, который используется как опалубка при изготовлении новой трубы, из последовательно нанесенных слоев (фиг.1) из специально разработанных полимерцементных композиций группы ФОРТ (Табл.1), каждый из которых несет в себе строго фукциональное назначение и функциональные физико-механические характеристики и работает в окончательно сформированной трубе как единая системная конструкция.

Технический результат достигается тем, что в способе восстановления трубопровода, предусматривающем телеметрический осмотр (теледиагностику) трубопровода, последовательную очистку его от коррозии проталкиванием через его полость размещенной между эластичными снарядами воды и нанесение грунтовочно-тампонажного слоя проталкиванием через его полость размещенной между эластичным снарядом и шпатель-снарядом бетонной композиции, дополнительно в канале восстанавливаемого трубопровода, служащего одновременно опалубкой при формировании новой трубы, после нанесения грунтовочно-тампонажного слоя производят последовательное нанесение слоев, несущих функции несуще-силового слоя гладкого или с продольно расположенными ребрами жесткости, и защитного эксплуатационного слоя, для чего на вход трубопровода монтируют S-образный технологический патрубок, вставляют в него эластичный снаряд, снабжают трубопровод наносной камерой, вставляют в нее шпатель-снаряд со сменными гладкой или профилированной манжетами и монтируют на патрубок, после чего между снарядами закачивают в качестве бетонной композиции полимерцементную композицию группы ФОРТ различного состава в зависимости от назначения слоя при следующем соотношении компонентов, мас.%:

для грунтовочно-тампонажного слоя:

для несуще-силового слоя:

для эксплуатационного слоя:

причем при нанесении несущее-силового слоя с продольно расположенными ребрами жесткости с помощью шпатель-снаряда, оснащенного профилированной манжетой, наносят в теле наносимого грунтовочно-тампонажного слоя продольные технологические борозды, а после его затвердевания шпатель-снарядом с гладкой наносной кромкой наносят несуще-силовой слой из полимерцементной композиции группы ФОРТ с большим содержанием полиакриловой, углепластиковой или металлической фибры, заполняющий технологические борозды с образованием продольных ребер жесткости.

Кроме того, технический результат достигается также тем, что трубопровод, восстановленный способом по п.1 и включающий собственно восстанавливаемый трубопровод и грунтовочно-тампонажный слой, дополнительно содержит слои, несущие функции несуще-силового слоя гладкого или с продольно расположенными ребрами жесткости, размещенными между грунтовочно-тампонажным слоем и несуще-силовым слоем, и защитного эксплуатационного слоя из полимерцементной композиции группы ФОРТ различного состава в зависимости от назначения слоя с образованием единой системной конструкции новой трубы при следующем соотношении компонентов, мас.%:

для грунтовочно-тампонажного слоя:

для несуще-силового слоя:

для эксплуатационного слоя:

Технический результат достигается с помощью мобильного ремонтного комплекса для восстановления трубопровода по способу по п.1 формулы, содержащего средство для телеметрического осмотра (теледиагностики) трубопровода, устройство для приготовления и подачи раствора, компрессорно-насосную станцию (накопительную емкость), при этом устройство для телеметрического осмотра трубопровода включает самоходный, управляемый дистанционно робот, снабженный двумя телекамерами, по меньшей мере одна из которых кругового обзора, системами определения координат местонахождения робота, определения углов наклона участков трубопровода, бесконтактным толщиномером, трассо- и течеискателями, и связанный с пультом управления, устройство для приготовления и подачи раствора оснащено пневматическим инжектором для подачи в наносную камеру полимерцементных растворов, содержащих металлическую или длинноволокнистую фибру, причем упомянутое оборудование размещено на автомобильных шасси и в процессе проведения технологического процесса связано с технической станцией, оснащенной средствами автономного питания для автономного снабжения электроэнергией, также размещенной на автомобильном шасси. Причем при проведении телеметрического осмотра трубопровода техническая станция соединена с устройством для телеметрического осмотра трубопровода, при проведении очистки - с компрессорно-насосной станцией, а при нанесении полимерцементного раствора техническая станция параллельно соединена с компрессорно-насосной станцией и устройством для приготовления и подачи раствора.

Для нанесения слоев восстановленного трубопровода способом по п.1 формулы разработано устройство, содержащее шпатель-снаряд в виде эластичных манжет, последовательно установленных на гибкой оси, причем шпатель-снаряд оснащен сменными гладкой или профилированной манжетами, при этом для нанесения грунтовочно-тампонажного слоя шпатель-снаряд оснащен гладкой манжетой или имеющей профилирующую кромку, при этом по окружности манжеты с профилирующей кромкой расположены с шагом 10-30 мм ребра высотой 2-15 мм и шириной 10-20 мм, а для нанесения несуще-силового слоя шпатель-снаряд оснащен манжетой с гладкой наносной кромкой, причем кроме манжет с профилирующей и гладкой кромкой снаряд оснащен чашеобразными технологическими манжетами с лепестковыми стальными элементами упругости.

Вновь изготовленная (восстановленная) труба состоит из следующих функциональных слоев.

- Грунтовочно-тампонажный слой. Активно действующие ингибиторы коррозии долговременно защищают внутреннюю поверхность ремонтируемого трубопровода, слой обладает способностью повышать адгезию последующих слоев к стали (телу ремонтируемой трубы) в 1,8 раза, одновременно выполняет функцию тампонажного раствора для заделки сквозных коррозионных отверстий в ремонтируемой трубе и вымоин в грунте. Толщина наносимого слоя 4,0 мм.

- Несуще-силовой слой (каркас). Несуще-силовой слой изготавливается из полимерцементной смеси, содержащей металлическую или полимерную фибру, являющиеся элементами внутреннего армирования, несущие на себе все динамические нагрузки, обладающие исключительными механическими свойствами. Наличие в слое стальной и полимерной фибры препятствует образованию трещин. Слой имеет очень высокую усталостную стойкость, выдерживает давление до 50 атм, обладает высоким модулем упругости, прочностью на изгиб и растяжение, высокой адгезией к грунтовочному слою. Толщина наносимого слоя до 80 мм.

- Эксплуатационный слой (защитный). Полимерцементный слой наносится исходя из эксплуатационного назначения трубопровода (холодная и горячая вода, газ, нефть, канализация и т.д.), может быть термостойким, кислотостойким, сульфатостойким, химически нейтральным. За счет гладкости поверхности улучшает гидродинамические параметры трубопровода, имеет гигиенические сертификаты на питьевую воду. Толщина наносимого слоя до 20 мм.

В табл.1 приведены физико-механические характеристики разработанных полимерцеметных композиций группы ФОРТ.

марка 400

марка 500

марка 500

марка 550

марка 400

В таблице 2 приведены составы полимерцементной композиции (смеси) в зависимости от назначения слоя в мас.%.

Примечание: 1 колонка - полиакрилнитриловая фибра

2 колонка - углепластиковая фибра

3 колонка - хромникелевая (металлическая) фибра

Как следует из табл.1, преимущества полимерцемента перед цементными бетонами - большая прочность при растяжении, лучшая химическая устойчивость, меньшие хрупкость и водопроницаемость.

При этом введение в композицию пластификатора, отвечающего за текучесть бетона и его удобоукладываемость, приводит к снижению водопроницаемости, повышению прочности, долговечности затвердевающего раствора или бетона и к уменьшению расхода цемента. А введение и полимервяжущей добавки улучшает адгезию и поверхностную прочность бетона. Введение ингибитора коррозии пассивирует слой ржавчины и необходимо для предотвращения ржавчины.

Для приготовления полимерцементной композиции (смеси) использовались, например, следующие марки составляющих смесей:

Пластификатор - Melflux

Полимервяжущая добавка - Neolith P7200/6000

Пеногаситель - Dofomex АР 122

Водоудерживающая добавка - Mecellose FMC 60150

В целом следует отметить, что используемые в заявленном способе и устройстве добавки к полимерцементу обеспечивают снижение расхода воды на затворение, повышение плотности, снижение усадки; усиление прочности, увеличение адгезии к стали, повышение коррозионной стойкости, повышение кавитационной стойкости, снижение модуля упругости, увеличение прочности на растяжение, повышение прочности на сжатие; повышение трещиностойкости покрытия, увеличение динамики набора прочности.

Заявленная группа изобретений поясняется чертежами.

На фиг.1 представлен поперечный разрез трубы с нанесенными слоями.

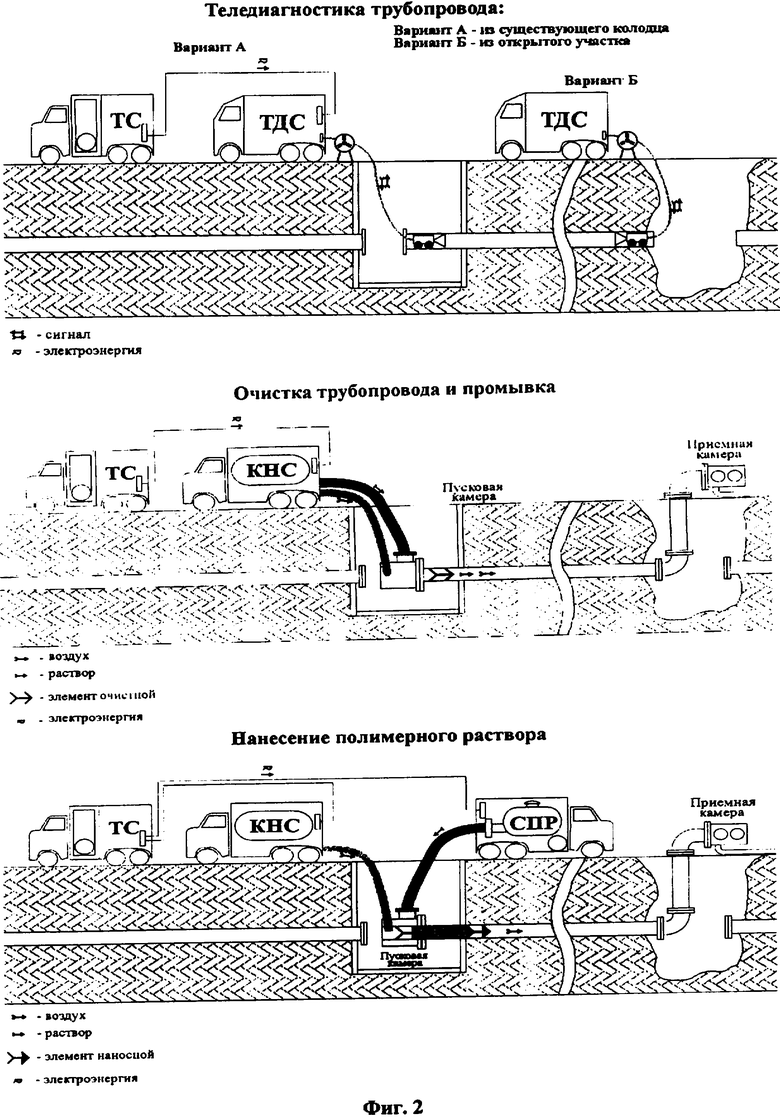

На фиг.2 представлена схема проведения технологического процесса.

На фиг.3 представлена схема проведения очистки.

На фиг.4-1 представлена схема подготовки к нанесению слоев.

На фиг.4-2 представлена схема нанесения слоя.

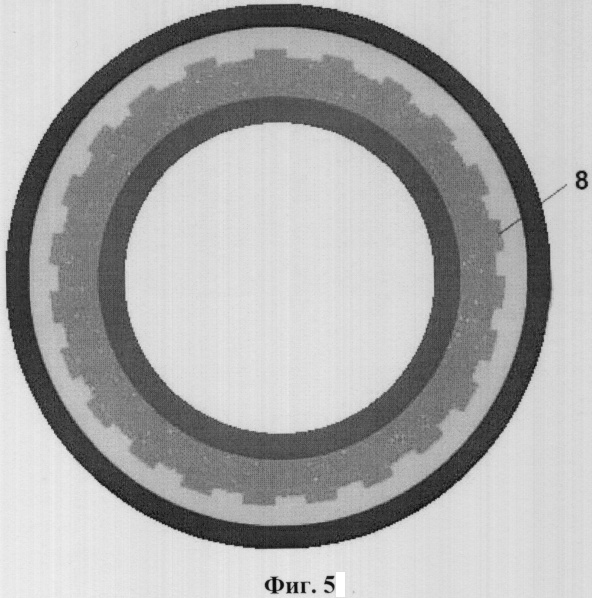

На фиг.5 представлен поперечный разрез трубы с нанесенными слоями с элементами продольного армирования стальной фиброй.

На фиг.6 изображена наносная профилированная манжета.

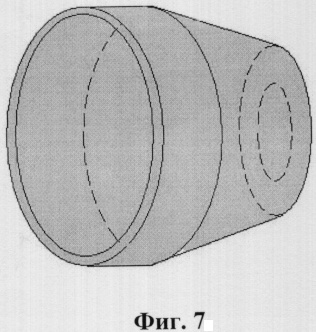

На фиг.7 изображена манжета с гладкой наносной кромкой.

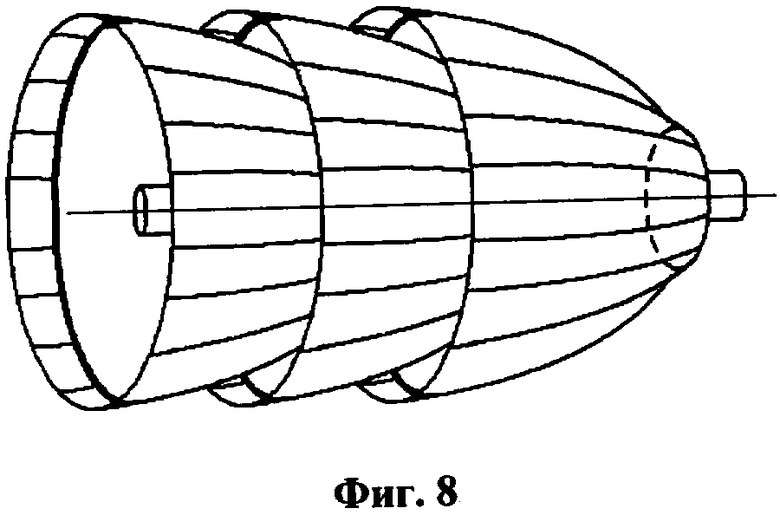

На фиг.8 изображен трехсекционный очистной снаряд скреперного типа.

На фиг.9 изображен шпатель-снаряд для изготовления новой трубы в канале восстанавливаемого трубопровода.

На фиг.10 изображена блок-схема теледиагностической станции (ТДС).

На фиг.11 изображена блок-схема компрессорно-насосной станции (КНС).

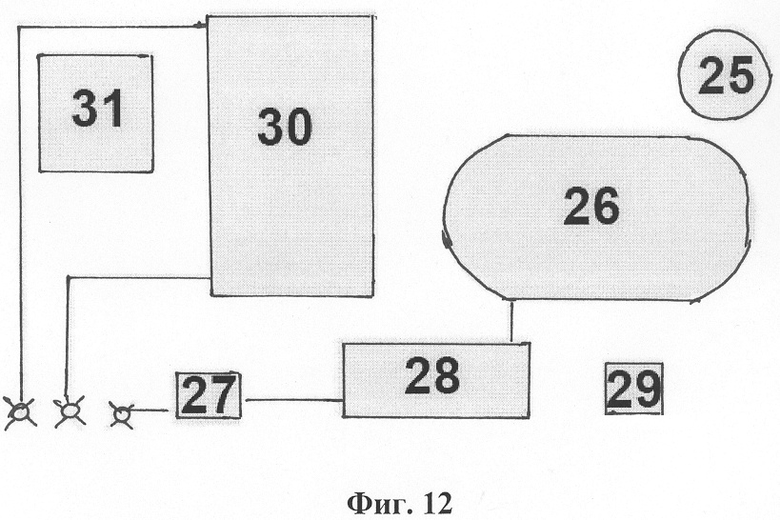

На фиг.12 изображена блок-схема станции подготовки раствора (СПР).

Способ восстановления (ремонта) трубопровода осуществляется следующим образом.

По существующим планам разводки трубопровода определяют расположение колодцев, их диаметры, расстояние между ними, освобождают ремонтируемый трубопровод от жидкости, снимают запорную арматуру с начала и конца ремонтируемого участка.

Перед началом проведения ремонтных работ для определения фактического состояния трубопровода проводится телеинспекция (теледиагностика), позволяющая определить в нем непреодолимые препятствия в виде неправильно произведенной врезки, посторонних предметов, отложений на стенках трубопровода (до 60% условного прохода), наличие сквозной коррозии и т.д. Для проведения телеинспекции используется робот Р-100 (фиг.2). Робот передает изображение на пульт управления, осуществляется запись на DVD. Если на внутренней поверхности трубопровода нет явных препятствий, осмотр заканчивают, робот извлекают из трубопровода, а в случае обнаружения препятствий проводят те или иные мероприятия по их устранению, после чего приступают к очистке внутренней поверхности трубопровода. Телеинспекцию проводят после каждого технологического этапа выполняемых работ.

Для проведения очистки трубопровода на место демонтируемых задвижек к ремонтируемой трубе через фланцевое соединение крепятся S-образные технологические патрубки 1 (фиг.3), внутренний диаметр которых равен внутреннему диаметру ремонтируемого трубопровода, патрубки выводятся на поверхность, выше уровня земли на 1-1,5 м, через них осуществляются все дальнейшие технологические этапы ремонта, позволяющие производить работы с поверхности земли.

К S-образному технологическому патрубку 1, монтируемому на вход трубопровода, в который предварительно вставляется очистной снаряд 2 (фиг.3), через фланцевое соединение крепится пусковая камера 3 очистных снарядов (фиг.3), представляющая собой полый металлический цилиндр, в глухой части которого имеется впускной штуцер, через который под давлением р=2-5 атм подается жидкость, заставляя очистной снаряд 2 двигаться и очищать внутреннюю поверхность трубопровода. Для подачи жидкости во время очистки используют стандартный насос производительностью 10-20 м3/мин и комплект гофрированных резиновых рукавов, обеспечивающих прием жидкости из действующего водопровода или резервуара и подачу воды к очистному снаряду (для очистки 100 м трубы диаметром 300-400 мм необходимо 10-20 м3 воды). Перемещаясь в трубе, снаряд производит очистку, срезает отложения со стенок трубопровода, вода смывает их и выносит наружу. Очистной снаряд проходит 500-метровый участок в течение 20-30 мин в зависимости от давления подаваемой жидкости, осуществив очистку, снаряд через S-образный выходной патрубок 1 попадает в приемную камеру 3, снаряд извлекается из камеры, пусковая камера демонтируется, отработанная вода с продуктами очистки утилизируется. Трубопровод подготовлен к послойному изготовлению новой трубы в канале строго трубопровода.

Нанесение покрытия осуществляется следующим образом: в S-образный патрубок входа в трубопровод вставляется эластичный снаряд 6 (фиг.4), в пусковую наносную камеру 3 (фиг.4) вставляется наносной шпатель-снаряд 4 (фиг.4), после чего пусковая камера монтируется на патрубок (фиг.4). Пусковая наносная камера оснащена штуцером 5 (фиг.4), через который происходит подача раствора и штуцером 7 (фиг.4), через который в камеру подается сжатый воздух. Наносные снаряды выполнены в виде резиновых поршней, собранных из отдельных элементов, установленных на гибкие оси, позволяющие снарядам проходить до 5 отводов и поворотов. Шпатель-снаряд 4 собирается таким образом, чтобы при движении вперед происходил переток наносимого раствора между стенкой ремонтируемой трубы и телом снаряда. Наносной шпатель-снаряд 4 на своем конце имеет формирующую покрытие манжету, работающую как кольцевой шпатель, изменение ее диаметра меняет и толщину наносимого слоя.

Через штуцер 5 (фиг.4) в пусковую камеру 3 между снарядами 4 и 6 (фиг.4) бетононасосом или пневматическим инжектором (для растворов, содержащих стальную и полимерную фибру), закачивается полимерцементный раствор. Объем подаваемого раствора определяется толщиной слоя на площадь всей покрываемой внутренней поверхности ремонтируемого участка. Раствор, поступающий в пусковую камеру, под давлением перемещает эластичный снаряд 6 внутрь трубы, заполняя пространство между снарядами. Закачав в пусковую камеру необходимый объем смеси, штуцер 5 перекрывается краном. В пусковую камеру через штуцер 7 (фиг.4) из накопительного ресивера соответствующего объема или компрессором большой производительности подают сжатый воздух под давлением р=6-10 атм. Объем воздуха должен быть в два раза больше внутреннего объема ремонтируемого трубопровода для того, чтобы давления хватило на самом его конце, и наносной снаряд смог бы нанести слой полимерцемента по всей длине ремонтируемого участка и выйти в приемную камеру.

При ремонте трубопровода диаметром 400 мм и длиной 300 м необходимо 350 м3 воздуха под давлением 5-6 атм. Подаваемый сжатый воздух в пусковую камеру создает за шпатель-снарядом 4 (фиг.4) зону повышенного давления и система из двух снарядов и раствора между ними начинает двигаться вперед. Наносный шпатель-снаряд 4 за счет перетока раствора через его наносные кромки начинает формировать покрывающий слой. По мере продвижения внутри трубы расстояние между снарядами сокращается и по мере приближения их к выходу из трубы, осуществив нанесение равномерного слоя на внутреннюю поверхность трубопровода, снаряды попадают в приемную камеру, из которой они извлекаются и промываются. Подобным образом наносятся и все последующие слои.

Для придания повышенной механической прочности изготавливаемой трубы в трубе применяется несуще-силовой слой с продольно расположенными ребрами жесткости. Увеличение прочностных характеристик достигается не за счет суммарного увеличения толщины формирующих трубу слоев, что может существенно снизить внутренний диаметр восстанавливаемого трубопровода, и, как следствие, повлечь частичную потерю пропускной способности, а за счет конструктивного решения создания внутри слоев изготавливаемой трубы ребер жесткости. Изготовление несуще-силового слоя с ребрами жесткости 8 происходит способом, описанным выше, с применением специального наносного шпатель-снаряда с манжетой, имеющей профилирующую кромку 9, формирующую слой.

Новую конструкцию представляет собой устройство для нанесения слоев восстановленного трубопровода, содержащее шпатель-снаряд в виде эластичных манжет, последовательно установленных на гибкой оси 10, причем для нанесения грунтовочно-тампонажного слоя шпатель-снаряд оснащен манжетой, имеющей профилирующую кромку 9, а для нанесения несуще-силового слоя шпатель-снаряд оснащен манжетой с гладкой наносной кромкой, при этом, кроме манжет с профилирующей и гладкой кромкой, снаряд дополнительно оснащен технологическими манжетами 32 с чашеобразными стальными лепестковыми элементами упругости 11.

Высота ребра может быть 2-15 мм, ребра расположены по окружности наносной манжеты с шагом 10-30 мм, ширина ребра 10-20 мм. Необходимый типоразмер (ширина, высота и шаг ребра) подбирается сменными профилированными манжетами.

При нанесении грунтовочно-тампонажного слоя наносной снаряд, оснащенный профилированной манжетой, оставляет в теле наносимого слоя продольные технологические борозды. После затвердевания грунтовочно-тампонажного слоя наносным снарядом с гладкой наносной кромкой наносится несущий силовой слой из смеси группы ФОРТ с большим содержанием полиакриловой, углепластиковой или металлической фибры, являющейся элементом внутреннего армирования слоя. Технологические борозды заполняются армированным раствором, переходящим в формированный несуще-силовой слой, образуя с ним единую силовую конструкцию. После полимеризации слоя наносится следующий эксплуатационный слой. В результате получается труба.

Данный способ осуществляется мобильным ремонтным комплексом для восстановления трубопровода (МРК). Технологическое оборудование (МРК) размещено на автомобильных шасси и представляет собой автономный мини-завод по изготовлению полимербетонной трубы в канале ремонтируемого трубопровода с возможностью ремонта трубопроводов диаметром от 150 до 800 мм и производительностью до 3000 м.п. в месяц.

В соответствии с техническим регламентом производства работ применяемое оборудование содержит техническую станцию (ТС); теледиагностическую станцию (устройство для телеметрического осмотра трубопровода) (ТДС); компрессорно-насосную станцию (КИС); станцию приготовления раствора (СПР).

Техническая станция (ТС) смонтирована на шасси автомобиля КАМАЗ. Предназначена для автономного снабжения электроэнергией МРК и проведения комплекса подготовительных работ на ремонтируемом трубопроводе (снятие запорной арматуры, проведение необходимых сварочных работ и т.д.). Оснащена дизель-генератором, комплектом оборудования для электродуговой и газовой сварки, оснащена оборудованием, позволяющим производить все виды слесарных и технологических работ. Наличие систем дымо- и газоудаления и откачки воды позволяют производить работы в загазованных и затопленных колодцах.

Теледиагностическая станция (устройство для телеметрического осмотра трубопровода) (ТДС) смонтирована на шасси автомобиля УАЗ (фиг.10) и содержит робот 12, барабан с кабелем (550 м) и токосъемниками 13, коммутационный блок 14, преобразователь ДС-АС 15, блок питания 16, портативный компьютер 17, блок управления роботом 18, принтер 19. Используется для определения фактического состояния трубопровода, наличия врезок, посторонних и выступающих внутрь предметов, чопов и др., которые могут в дальнейшем препятствовать проведению работ, а также для контроля технологических операций проведенных работ. Теледиагностику осуществляет самоходный, управляемый по кабелю 13 робот 12, оборудованный источниками освещения и двумя цветными телекамерами, одна из которых кругового обзора (угол поворота 360°), позволяющая осматривать внутреннюю поверхность стенки трубопровода, оснащен системами, определяющими координаты местонахождения робота, углы наклона участков трубопровода, оснащен безконтактным толщиномером, определяющим толщину стенки ремонтируемой трубопровода. Видеоизображение и параметрические данные отображаются в реальном масштабе времени на мониторе. Управление роботом осуществляет оператор. Полученная видеоинформация архивируется, в случае необходимости записывается на СД или распечатывается на принтере. Скорость движения робота внутри трубы не менее 120 м/с. ТДС оснащена трассо- и течеискателями.

Компрессорно-насосная станция (КНС) смонтирована на шасси автомобиля КАМАЗ (фиг.11) и включает в себя ресивер 20-20 м3, Р=3 МПА, модуль компрессорный 21 и 21.1, насос центробежный 22, шкаф распределительный электрический ШРС1 23, воздушно-распределительное устройство 24. КНС применяется для реализации основных технологических этапов проведения ремонтных работ, очистки трубопровода, изготовления трубы из полимерцемента.

Работа КНС в режиме очистки трубопровода.

В ресивер 20 (из линии водопровода, пожарного гидранта или водоема закачивается вода. Воздушно-распределительное устройство 24 резиновым рукавом соединяется с пусковой камерой очистного снаряда, смонтированной на трубопровод, в которую предварительно вставляется очистной снаряд. Центробежный насос 22 под давлением 8-12 кгс/см2 подает воду в пусковую камеру, давление воды перемещает снаряд в трубе, который производит очистку. Для повышения эффективности очистки в пусковую камеру в импульсном режиме подаются порции воздуха.

Работа КНС в режиме нанесения покрытия.

В ресивер 20 компрессорным модулем 21.и 21.1. закачивается сжатый воздух Р=3 МПа, воздушно-распределительное устройство 24 резиновым рукавом соединяется с пусковой камерой наносных снарядов. Подаваемый в пусковую камеру сжатый воздух под давлением 6-10 кгс/см2 перемещает систему «эластичный снаряд - полимерцементный раствор - наносной шпатель-снаряд» в трубе, осуществляя нанесение слоев.

Станция приготовления раствора (СПР) смонтирована на шасси автомобиля КАМАЗ (фиг.12) и содержит емкость для жидкости 25, растворомешалку 26, растворонасос 27, камеру приема раствора 28, насос-дозатор 29, пневматический инжектор раствора 30, щит управления 31. Применяется для приготовления наносных растворов из сухих полимерцементных смесей («ФОРТ») и подачи их в пусковую камеру наносных снарядов. В растворомешалку 26 объемом 2 м3 засыпается сухая полимерцементная смесь, которая затворяется водой из емкости 25. Полученная масса полимерцементного раствора насосом 29 перекачивается в камеру приема раствора 28, откуда растворонасосом 27 через соединительный резиновый рукав подается в наносную камеру. Для подачи в наносную камеру полимерцементных растворов, содержащих металлическую или длинноволокнистую полимерную фибру, используется пневматический инжектор 30.

Технологическое оборудование в процессе проведения технологического процесса связано с технической станцией (ТС), оснащенной средствами автономного питания для автономного снабжения электроэнергией, размещенной на автомобильном шасси. Причем при проведении телеметрического осмотра трубопровода техническая станция (фиг.2) соединена с устройством для телеметрического осмотра трубопровода (ТДС), при проведении очистки - с компрессорно-насосной станцией, а при нанесении полимерцементного раствора техническая станция параллельно соединена с компрессорно-насосной станцией (КНС) и устройством для приготовления и подачи раствора (СПР).

Таким образом, в результате восстановления трубопровода по описанной технологии и с помощью разработанных устройств, как следует из табл.1, наблюдается улучшение прочностных и эксплуатационных характеристик наносимого покрытия и в целом конструкции трубы, повышение технологичности процесса, обеспечивается увеличение протяженности ремонтируемого участка в одном технологическом цикле до 1000 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления трубопровода | 2017 |

|

RU2656505C1 |

| Способ восстановления трубопровода | 2016 |

|

RU2629853C1 |

| СПОСОБ БЕСТРАНШЕЙНОГО ВОССТАНОВЛЕНИЯ НАРУЖНЫХ ТРУБОПРОВОДОВ И ВОССТАНОВЛЕННЫЙ ТРУБОПРОВОД | 2017 |

|

RU2651077C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2227242C2 |

| СПОСОБ УСИЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ КОЛОННЫ | 2012 |

|

RU2494204C1 |

| СПОСОБ РЕМОНТА ТОННЕЛЬНЫХ КОЛЛЕКТОРОВ И ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2630629C2 |

| МЕТОД САНАЦИИ ТРУБОПРОВОДА | 2019 |

|

RU2744676C2 |

| СПОСОБ БЕЗОГНЕВОГО КОМПОЗИТНОГО РЕМОНТА ПОСТОЯННЫМ МЕТОДОМ СКВОЗНЫХ ДЕФЕКТОВ ТРУБОПРОВОДОВ БЕЗ ИЗМЕНЕНИЯ РЕЖИМОВ ПЕРЕКАЧКИ | 2023 |

|

RU2805717C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

Изобретение относится к строительству и ремонту трубопровода без его вскрытия и может быть использовано при его восстановлении нанесением внутреннего покрытия при строительстве и ремонте трубопровода бестраншейным методом. Техническим результатом изобретения является улучшение прочностных и эксплуатационных характеристик наносимого покрытия и в целом конструкции трубы, повышение технологичности процесса, возможность увеличения протяженности ремонтируемого участка в одном технологическом цикле. В способе восстановления в канале восстанавливаемого трубопровода, служащего одновременно опалубкой при формировании новой трубы, после нанесения грунтовочно-тампонажного слоя производят последовательное нанесение слоев, несущих функции несуще-силового слоя гладкого или с продольно расположенными ребрами жесткости и защитного эксплуатационного слоя, для чего на вход трубопровода монтируют S-образный технологический патрубок, вставляют в него эластичный снаряд, снабжают трубопровод наносной камерой, вставляют в нее шпатель-снаряд и монтируют на патрубок, после чего между снарядами закачивают в качестве бетонной композиции полимерцементную композицию группы ФОРТ, причем при нанесении несуще-силового слоя с продольно расположенными ребрами жесткости с помощью шпатель-снаряда, оснащенного профилированной манжетой, наносят в теле наносимого грунтовочно-тампонажного слоя продольные технологические борозды, а после его затвердевания шпатель-снарядом с гладкой наносной кромкой наносят несуще-силовой слой из полимерцементной композиции группы ФОРТ с большим содержанием полиакриловой, углепластиковой или металлической фибры, заполняющий технологические борозды с образованием продольных ребер жесткости. Восстановленный трубопровод содержит собственно восстанавливаемый трубопровод и слои, несущие функции грунтовочно-тампонажного слоя, несуще-силового слоя гладкого или с продольно расположенными ребрами жесткости, размещенными между грунтовочно-тампонажным слоем и несуще-силовым слоем, и защитного эксплуатационного слоя из полимерцементной композиции группы ФОРТ различного состава в зависимости от назначения слоя с образованием единой системной конструкции новой трубы. Кроме того, изобретение относится к мобильному ремонтному комплексу для его восстановления и устройству для нанесения покрытия на трубопровод. 4. н. и 3 з.п. ф-лы, 13 ил., 2 табл.

для несуще-силового слоя:

для эксплуатационного слоя:

причем при нанесении несуще-силового слоя с продольно расположенными ребрами жесткости с помощью шпатель-снаряда, оснащенного профилированной манжетой, наносят в теле наносимого грунтовочно-тампонажного слоя продольные технологические борозды, а после его затвердевания шпатель-снарядом с гладкой наносной кромкой наносят несуще-силовой слой из полимерцементнои композиции группы ФОРТ с большим содержанием полиакриловой, углепластиковой или металлической фибры, заполняющий технологические борозды с образованием продольных ребер жесткости.

для грунтовочно-тампонажного слоя:

для несуще-силового слоя:

для эксплуатационного слоя:

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2227242C2 |

| RU 2059145 С1, 27.04.1996 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1989 |

|

RU2014908C1 |

| RU 2001105770 A, 02.03.2001 | |||

| 2003 |

|

RU2241896C1 | |

| US 6026861 A, 22.02.2000. | |||

Авторы

Даты

2008-05-10—Публикация

2007-03-22—Подача