Изобретение относится к области ремонта магистральных, промысловых, технологических и прочих трубопроводов любого способа прокладки.

При строительстве и эксплуатации указанных выше объектов, в результате коррозионных, механических, электрохимических и прочих процессов, на стенке трубы появляются такие дефекты, как язвы, раковины, каверны, питтинги, трещины и прочие дефекты, которые со временем могут развиться до сквозного состояния и превратиться в свищи, истечение продукта перекачки из которых зачастую приводит к неоценимому ущербу для экологии, штрафам, накладываемых на владельцев прохудившихся трубопроводов, имиджевым потерям и грандиозным материальным затратам вследствие остановки эксплуатации трубопровода для замены негерметичных участков. Из-за этих возможных последствий, все владельцы трубопроводов озабочены проблемой раннего обнаружения сквозных дефектов и их быстрой ликвидации. Производимый для этого аварийный ремонт трубопроводов должен быть быстрым, надежным и полностью восстанавливать герметичность, а также несущую способность повреждённых дефектами труб на весь оставшийся ресурсный срок эксплуатации трубопровода, то есть относиться к постоянным методам ремонта и, по возможности, производиться без изменения режимов перекачки.

Ремонтировать сквозные дефекты трубопроводов без длительного изменения режимов перекачки позволяют конусные ремонтные конструкции (RU 148064 U1, 27.11.2014 и RU 174392 U1, 11.10.2017), имеющие в своем составе герметизирующую муфту, с помощью которой сначала ликвидируется утечка, а затем поверх неё устанавливается конусная втулка с выборкой под герметизирующую муфту и наружная обечайка, выполненная из металла, или композитного материала. Перечисленные конусных ремонтные конструкции обладают одним недостатком - это сложность конструкции и, как следствие, высокая стоимость, которая ограничивает их более широкое применение, в частности, на газопроводах среднего и низкого давления.

Указанного недостатка лишена выбранная за прототип конструкция для ремонта трубопроводов согласно способу безогневого ремонта дефектных участков трубопроводов без изменения режимов перекачки и устройства для его осуществления (RU 2788782 C1, 24.01.2023).

Способ-прототип осуществляется путем последовательного выполнения следующих операций. Очистка ремонтируемого участка трубопровода от остатков земли, изоляции и прочих загрязнений, подготовка поверхности ремонтируемого участка до первой степени очистки по ГОСТ 9.402-2004 (или St 3 по ISO 8501), обеспыливание, влажной ветошью, удаление влаги и обезжиривание ацетоном зачищенной поверхности. Обработка преобразователем ржавчины, выполняющего в том числе роль грунтовки. Заполнение полости дефекта быстротвердеющей композитной пастой. Нанесение тонким равномерным слоем клеевого состава на ремонтируемый участок в границах длины единичной ремонтной конструкции. Монтаж на трубопровод внутренней композитной втулки с заводской выборкой под вертикальный сварной стык, или со специальной выборкой так, чтобы горизонтальный стык внутренней втулки располагался с противоположной стороны от дефекта. Нанесение на поверхность смонтированной внутренней втулки тонкого равномерного слоя клеевого состава. Монтаж поверх внутренней втулки внешней композитной втулки с гладкими поверхностями так, чтобы её горизонтальный стык находился с противоположной стороны от горизонтального стыка внутренней втулки. Установка поверх внешней втулки одной, или нескольких одноболтовых стяжных композитных муфт, состоящих из двух полумуфт, соединяемых между собой в обхват трубы с одной стороны шарнирно, а с другой стороны при помощи закручиваемых с тарированным усилием стяжных винтов (по одному на каждой муфте), благодаря чему каждая муфта плотно прижимается через две втулки к поверхности трубопровода, обжимая его снаружи и создавая на трубу равномерное по всей поверхности ремонтируемого участка внешнее контактное воздействие величиной, соразмеримой воздействию на стенку трубопровода изнутри, создаваемому находящимся под рабочим давлением продуктом, перекачиваемого по трубопроводу, которое сводит к нулевым значениям суммарное воздействие на стенку трубопровода в районе установки ремонтной конструкции, снимая с него тем самым, как кольцевые, так и продольные напряжения, что приводит к предотвращению дальнейшего развития уже имеющихся и образованию новых дефектов, что в купе с усилением стенки дефектного участка трубопровода путем её утолщения за счет приклеивания в два слоя композитных втулок, возвращает его в состояние бездефектной трубы и восстанавливает исходную конструкционную прочность трубопровода.

Способ, выбранный за прототип, не предусматривает ремонта постоянным методом сквозных дефектов трубопроводов (свищей) независимо от способа их прокладки без долговременного снижения давления и расхода перекачиваемого продукта, то есть без изменения режимов перекачки. Предлагаемое изобретение направлено на решение этой задачи. Технический результат, достигаемый благодаря применению предлагаемого изобретения, - это повышение эксплуатационной надежности отремонтированных участков трубопроводов со сквозными дефектами и обеспечение их безопасной эксплуатации в течение оставшегося ресурсного срока, но не менее чем 30 лет, а также в значительном сокращении сроков проведения ремонтных работ и оптимизации их стоимости.

Суть предлагаемого способа заключается в следующем.

Магистральные, промысловые, технологические и прочие трубопроводы подземной, наземной, надземной и подводной прокладки для перекачки углеводородов, воды и прочих жидких и газообразных продуктов в процессе эксплуатации подвергаются механическому, электрохимическому и/или другим воздействиям, следствием которых является образование таких дефектов трубопроводов, как коррозионные язвы, питтинги и прочие дефекты, резвившиеся до сквозного состояния - свища. Эксплуатация трубопроводов со сквозными дефектами запрещена. В связи с этим, на участках трубопроводов со сквозными дефектами необходимо проводить ремонтные работы по восстановлению их герметичности и усилению с целью восстановления их несущей способности. Настоящее изобретение предлагает способ осуществления этого ремонта без изменения режимов перекачки безогневым способом постоянным методом с помощью ремонтной конструкции, целиком выполненной из композитных материалов.

Предлагаемый способ безогневого композитного ремонта постоянным методом сквозных дефектов трубопроводов без изменения режимов перекачки осуществляется поэтапно в следующей пошаговой последовательности.

Первый этап ремонта производится в аварийном порядке, не останавливая перекачку по ремонтируемому трубопроводу (возможно кратковременное снижение давления для производства подготовительных работы возле сквозного дефекта с истекающим из него продуктом перекачки) и включает в себя следующие шаги:

Шаг 1. Очистка от земли, грязи, отслоившейся изоляции и отделяющихся продуктов коррозии участков трубопровода с одной стороны от сквозного дефекта длиной, равной ширине ремонтной конструкции, с другой - равной половине ширины ремонтной конструкции.

Шаг 2. Сборка на более длинном из очищенных участков, на минимальном безопасном расстоянии от сквозного дефекта, в обхват трубопровода герметизирующего узла ремонтной конструкции, состоящего из внутренней композитной втулки, к которой изнутри в заводских условиях прикреплен герметизирующий элемент-уплотнитель, и внешней композитной втулки, которая в полевых условиях приклеивается на композитную пасту быстрого отверждения к внутренней композитной втулке с размещением их продольных стыков в разбежку.

Шаг 3. Разметка герметизирующего узла и трубопровода так, чтобы после смещения герметизирующего узла на дефект, его середина попала под конструктивно отведенный для этого участок герметизирующего узла.

Шаг 4. Смещение герметизирующего узла на сквозной дефект согласно произведенной разметке.

Шаг 5. Стягивание и обжим герметизирующего узла с помощью двух хомутов обжимных силовых, в качестве инструмента временно прикрепленных к нему, до тех пор, пока из-под герметизирующего узла не прекратится истечение продукта, перекачиваемого по трубопроводу. Если давление в трубопроводе снижалось на время проведения Шагов 1-4, вывод его на рабочий режим перекачки. В случае возобновления истечения продукта перекачки из-под герметизирующего узла, то продолжение стягивания и обжима герметизирующего узла до полного прекращения истечения.

Второй этап ремонта производится сразу после остановки истечения продукта перекачки из-под герметизирующего узла, смонтированного на трубопровод, и включает в себя шаги, выполняемые уже не в аварийном, а в рабочем порядке, а именно:

Шаг 6. Очистка от изоляции и прочих загрязнений до первой степени очистки по ГОСТ 9.402-2004 (или St 3 по ISO 8501) поверхности участков трубопровода слева и справа от герметизирующего узла длиной, равной ширине технологических композитных колец, плюс запас 50÷100 мм с каждой стороны.

Шаг 7. Очистка смонтированного герметизирующего узла, а также участков трубопровода по границам зоны ремонта длиной не менее 100 мм с имеющейся изоляцией, от продукта перекачки и загрязнений, попавших на них в процессе выполнения Шага 6.

Шаг 8. Обеспыливание, засушка и обезжиривание ацетоном подготовленных согласно Шагам 6 и 7 участков трубопровода и герметизирующего узла, в особенности его торцов.

Шаг 9. Приклеивание двух технологических композитных колец к обезжиренным участкам трубопровода и торцам герметизирующего узла на композитную пасту быстрого отверждения. Данный Шаг, вместе с Шагом 11 и 12 необходим для обеспечения герметичного и жесткого соединения ремонтной конструкции с ремонтируемым трубопроводом и усиления ремонтной конструкции в целом.

Шаг 10. Заполнение всех получившихся вертикальных и горизонтальных стыков композитной пастой, например, как для приклеивания, или любой другой специальной заполняющей композитной пастой.

Шаг 11. Монтаж на композитную пасту быстрого отверждения, двух усиливающих композитных колец поверх вертикальных стыков между герметизирующим узлом и технологическими композитными кольцами вплотную к хомутам обжимным силовым, но так, чтобы внешние кромки усиливающих композитных колец были на расстоянии 25÷50 мм от внешней кромки технологического кольца, чтобы минимизировать краевое напряжение ремонтной конструкции.

Шаг 12. Монтаж на композитную пасту быстрого отверждения третьего усиливающего композитного кольца в зазор между хомутами обжимными силовыми вплотную к ним поверх той части герметизирующего узла, которая непосредственно расположена над сквозным дефектом.

Шаг 13. После набора композитной пастой прочности, исключающей отдачу усиливающих композитных колец, демонтаж обоих хомутов обжимных силовых для использования их в качестве инструмента, при монтаже других ремонтных конструкций такого же типа.

Шаг 14. После окончания работ по монтажу ремонтной конструкции, все зазоры и примыкания ремонтной конструкции тщательно замазываются быстротвердеющей композитной пастой.

Шаг 15. Для восстановления изоляции отремонтированного участка трубопровода, предварительно подготовленные согласно Шагам 6-8 участки трубопровода и установленная ремонтная конструкция промазываются адгезионным составом, поверх которого, соблюдая стандартную технологию, носится новая изоляция трубопровода.

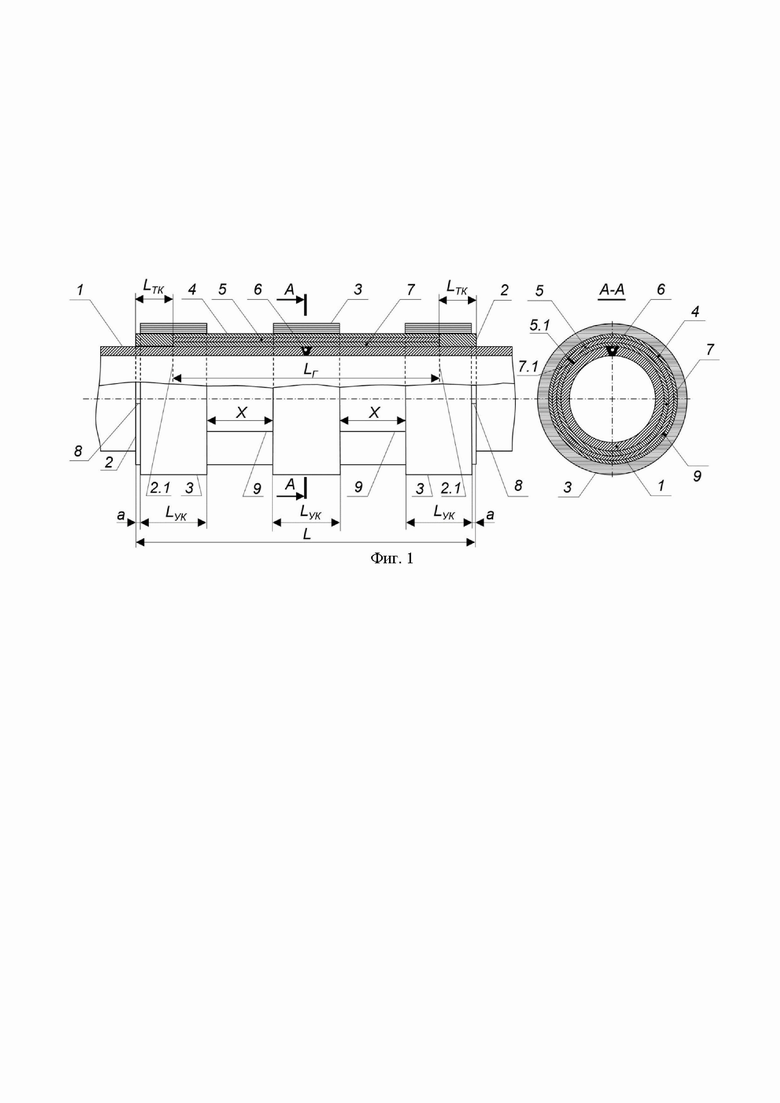

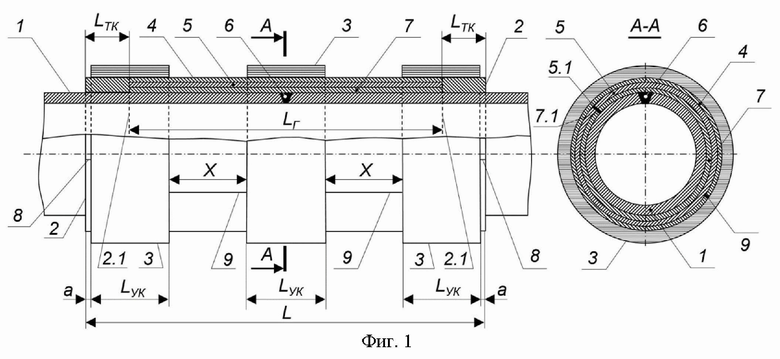

Иллюстрации на Фиг. 1 и Фиг. 2 поясняют предлагаемое изобретение.

На Фиг. 1 изображены фронтальная и боковая проекция (сечение по линии А-А)

композитной ремонтной конструкции для реализации предлагаемого способа безогневого композитного ремонта постоянным методом сквозных дефектов трубопроводов без изменения режимов перекачки, где применены следующие условные обозначения: 1 - трубопровод; 2 - технологическое композитное кольцо; 2.1 - вертикальный стык; 3 - усиливающее композитное кольцо; 4 - внешняя композитная втулка; 5 - внутренняя композитная втулка; 5.1 - продольный стык внутренней композитной втулки; 6 - сквозной дефект; 7 - герметизирующий элемент-уплотнитель; 7.1 - продольный стык герметизирующего элемента-уплотнителя 8 - продольный стык технологического композитного кольца; 9 - продольный стык внешней композитной втулки; L - ширина ремонтной конструкции; LГ - ширина герметизирующего узла; LТК - ширина технологического кольца; LУК - ширина усиливающего кольца; а - технологический отступ.

Ремонтная конструкция согласно предлагаемому изобретению, монтируется в том числе с применением хомутов обжимных силовых любых вариантов исполнения. На Фиг. 2 изображены фронтальная и боковые проекции (вид слева и вид справа) одного из вариантов исполнения хомута обжимного силового, где 10 - отверстие удлинённой формы; 11 - стяжной винт; 12 - шайба; 13 - гайка; 14 - шарнирное соединение. Болтовые соединения, при помощи, которых стяжной хомут силовой через отверстия удлиненной формы 10 временно крепится к внешней композитной втулке 4, чтобы не загромождать Фиг. 1, не проиллюстрированы.

Герметизирующий узел ремонтной конструкции состоит из герметизирующего элемента-уплотнителя 7, внутренней композитной втулки 5, внешней композитной втулки 4 и двух стяжных хомутов силовых (см Фиг. 2), временно крепящихся поверх внешней композитной втулки 4 в границах колец шириной Х и демонтирующихся после ликвидации течи из сквозного дефекта 6.

Монтаж ремонтной конструкции, изображенной на Фиг. 1 осуществляется следующим образом.

На максимально близком безопасном расстоянии от сквозного дефекта 6, на предварительно очищенном от земли, грязи, отслоившейся изоляции, отделяющихся продуктов коррозии и продукта перекачки участке трубопровода 1 длиной, равной ширине ремонтной конструкции L, в обхват трубы собирается герметизирующий узел ремонтной конструкции так, чтобы, при его смещении вдоль оси трубопровода 1 на сквозной дефект 6, его центр пришелся бы на середину герметизирующего узла (см. Фиг. 1, линия сечения А-А). Чтобы, это условие выполнилось, по завершении подготовки трубопровода 1 к монтажу ремонтной конструкции, положение середины ремонтируемого сквозного дефекта 6 переносится на незакрываемые ремонтной конструкцией примыкающие к ней участки трубопровода 1, путем нанесения отметок любым доступным способом, например, линиями мелом.

Согласно предлагаемому изобретению, герметизирующий элемент-уплотнитель 7, изготавливается в заводских условиях из инертного по отношению к продукту, перекачиваемому по трубопроводу 1, уплотнительного материала из ряда: натуральный каучук, синтетический каучук, полиацеталь, капролон, резина, силикон, полиуретан, фторопласт, паронит, стекловолокно, базальтовое волокно, углеволокно, терморасширенный графит, арамидное волокно тканым, или нетканым методом, а также путём их сочетания, в том числе литьём, прессованием, раскроем, печатью на 3d принтере в виде разрезанной вдоль, для установки в обхват трубопровода 1, манжеты с гладкой, вспененной, или вафельной рабочей поверхностью глубокого, или неглубокого профиля различной конфигурации, крепится к внутренней композитной втулке 5, например, приклеивается в заводских условиях. Внешняя композитная втулка 4 приклеивается в обхват трубы к внутренней композитной втулке 5 на быстротвердеющую композитную пасту так, чтобы она накрывала продольный стык внутренней композитной втулки, герметизируя его. К внешней композитной втулке 4 в границах колец шириной Х через отверстия удлинённой формы 10 с помощью, например, болтовых соединений временно крепятся два хомута обжимных, являющихся силовыми элементами герметизирующего узла ремонтной конструкции для реализации предлагаемого способа. Хомуты обжимные силовые могут быть любой конструкции, например, состоящие из двух полухомутов (см Фиг. 2), соединяемых друг с другом с одной стороны с помощью шарнирного соединения 14, а с другой стороны с помощью болтового соединения: стяжной винт 11 завинчивается в гайку 13 через шайбу 12.

По окончании сборки герметизирующего узла, перед тем, как сдвинуть его на сквозной дефект 6, на наружную поверхность внешней композитной втулки 4 мелом, или маркером, наносится специальная метка, например, в виде мишени (кольцо с перекрестием), под которую должна попасть середина ремонтируемого сквозного дефекта 6.

Затем, герметизирующий узел сдвигается вдоль оси трубопровода 1 на сквозной дефект 6 так, чтобы специальная метка, нанесённая на него, совпала с теми метками, которые нанесли на трубопровод, чтобы отметить середину дефекта. После чего, хомуты обжимные силовые (см. Фиг. 2) стягиваются с помощью стяжных винтов 11 до прекращения истечения продукта перекачки из-под герметизирующего элемента-уплотнителя 7. Благодаря удлинённой форме отверстий 10, обжимные хомуты, при их стягивании, смещаются по внешней композитной втулке 4 в пределах длины указанных отверстий, что обеспечивает надлежащее усилие прижима герметизирующего элемента-уплотнителя 7 к сквозному дефекту 6 для достижения необходимого уплотняющего эффекта и обжима ремонтной конструкции в целом.

В случае, если на время аварийной ситуации давление в трубопроводе 1 снижалось, то по завершении обжатия герметизирующего узла ремонтной конструкции, то есть после ликвидации течи, трубопровод выводится на рабочий режим перекачки. Если, после вывода трубопровода 1 на рабочий режим, истечение продукта перекачки из-под герметизирующего элемента-уплотнителя 7 возобновилось, то затягивание винтов 11 возобновляется, до полного его прекращения.

После окончательной ликвидации течи, уже не в аварийном, а в рабочем порядке, участки трубопровода по границам герметизирующего узла шириной, равной ширине LTK плюс запас с каждой стороны по 50÷100 мм, зачищаются от изоляции и прочих загрязнений до первой степени очистки по ГОСТ 9.402-2004 (или St 3 по ISO 8501). Указанный запас нужен для обеспечения надлежащей адгезии изоляции к металлу трубопровода 1, при её восстановлении, по завершении монтажа ремонтной конструкции. Далее очищенные участки трубопровода 1, герметизирующий узел ремонтной конструкции, смонтированный на трубопровод, в особенности его торцы, а также участки имеющейся изоляции на расстоянии не менее 100 мм по границам зоны ремонта тщательно очищаются от всех загрязнений, засушиваются и обезжириваются. Указанные участки нужны для обеспечения нахлёста восстановленной на имеющуюся изоляцию трубопровода. Нахлёст необходим для герметизации перехода от имеющейся изоляции к восстановленной и обратно. Затем, к подготовленным участкам трубопровода 1 и торцам герметизирующего узла, для герметичного и жесткого соединения ремонтной конструкции с трубопроводом 1, на быстротвердеющую композитную пасту приклеиваются два композитных технологических кольца 2 так, чтобы продольный стык каждого технологического кольца 8 не совпадал с продольным стыком внешней композитной втулки 9. Образовавшийся с каждой стороны вертикальный стык 2.1 межу герметизирующим узлом и соответствующим технологическим кольцом 2 заполняется быстротвердеющей композитной пастой, заподлицо с бесстыковой поверхностью +0,5 мм на усадку, при её полимеризации.

Затем, чтобы минимизировать краевое напряжение ремонтной конструкции, на расстоянии технологического отступа а от внешней кромки технологического кольца 2, равном 25÷50 мм, поверх вертикальных стыков 2.1, вплотную к хомутам, на быстротвердеющую композитную пасту, например, методом спиральной намотки устанавливаются два усиливающих композитных кольца 3, например, из композитного ламината полевого изготовления. Третье усиливающее композитное кольцо 3 устанавливается над сквозным дефектом 6 в зазор между хомутами обжимными силовыми также вплотную к ним. После набора композитной пастой прочности, исключающей отдачу усиливающих композитных колец 3, оба хомута обжимных силовых снимаются для использования в качестве инструмента, при монтаже других ремонтных конструкций такого же типа.

После окончания монтажных работ, с целю предотвращения попадания влаги, а также для сглаживания внутренних углов установленной ремонтной конструкции, что желательно для более качественного восстановления изоляции трубопровода 1, все зазоры и примыкания тщательно замазываются быстротвердеющей композитной пастой. Далее, предварительно очищенные, засушенные и обезжиренные участки имеющейся изоляции на расстоянии не менее 100 мм по границам зоны ремонта, участки трубопровода 1 шириной 50÷100 мм с обоих концов от установленной ремонтной конструкции и сама ремонтная конструкция промазываются адгезионным составом, например, праймером, по которому на отремонтированный участок трубопровода 1 поверх установленной ремонтной конструкции наносится новая наружная изоляция с нахлестом с двух сторон от неё на имеющуюся изоляцию трубопровода, соблюдая стандартную технологию её нанесения.

Для изготовления композитных деталей ремонтной конструкции по предлагаемому способу, используются имеющие высокую прочность и упругость конструкционные композитные материалы, в том числе армированные полимеры из списка: стеклопластик; базальтопластик; углепластик; смесь базальто-, стекло-, углепластика на основе эпоксидных, полиэфирных, кремнийорганических смол, полиэтилена, полипропилена, полистирола, полихлорида, полиамида, поликарбоната, политетрафторэтилена и текстолита методом прессования, вакуумирования, намотки жгута, пропитки под давлением. При этом, внутренняя композитная втулка 5 выполняется упругодеформированной под наружный диаметр трубопровода 1 с расположенным поверх него герметизирующим элементом-уплотнителем 7, а внешняя композитная втулка 4 - упругодеформированной под наружный диаметр трубопровода 1 с учетом смонтированной на него внутренней композитной втулки 5 вместе с герметизирующим элементом-уплотнителем 7. Упругая деформация обеих композитных втулок под указанные диаметры позволяет им самозакрепляться, после снятия с них усилия растягивания, при монтаже в обхват трубопровода 1.

В качестве быстротвердеющей композитной пасты, для целей настоящего изобретения, можно использовать композитную полимеризующуюся пасту ГАММАФИКС производства ООО «НПО «ГАММА-КОМПОЗИТ» (ИНН 7723406020).

Ремонтная конструкция по предлагаемому способу не имеет металлических деталей, поэтому не нуждается в применении по отношению к ней активной защиты от почвенной коррозии.

Предлагаемый способ позволяет проводить ремонт трубопроводов не только на суше, но и под водой.

Ремонтная конструкция по предлагаемому способу является обжимной. Кроме того, приклеивание к трубе технологических композитных колец 2 и через них жесткое соединение ремонтной конструкции с трубопроводом путем монтажа усиливающих композитных колец 3 снимает с дефектного участка трубопровода, как кольцевые, так и осевые напряжения, то есть выводит его из напряженно-деформированного состояния, что не только предотвращает развитие отремонтированного сквозного дефекта 6, но и вообще останавливает дальнейшее дефектообразование на отремонтированном участке трубопровода 1. Учитывая тот факт, что согласно документации производителей композитных материалов, используемых для производства предлагаемой ремонтной конструкции, срок их службы составляет не менее 30 лет, и принимая во внимание, что, в результате ремонта сквозного дефекта 6, производится восстановление герметичности и несущей способности отремонтированного участка трубопровода 1 до состояния бездефектной трубы, становится очевидным, что ремонтная конструкция согласно предлагаемому способу обладает всеми признаками средства для постоянного ремонта трубопроводов. Значит способ безогневого композитного ремонта без изменения режимов перекачки согласно предлагаемому изобретению относится к постоянным методам ремонта трубопроводов.

Предлагаемый способ безогневого композитного ремонта сквозных дефектов трубопроводов постоянным методом без изменения режимов перекачки прошел полный цикл заводских и стендовых испытаний, которые показали его промышленную применимость и высокую эффективность в сравнении с любым из огневых способов ремонта за счет сокращения сроков ремонтных работ, ввиду отсутствия необходимости изменения режимов перекачки, а именно полной ее остановки для опустошения (раскачки, осушки и т.п.) ремонтируемого трубопровода, оптимизации их стоимости, в том числе за счет сокращения организационно-технических мероприятий по проведению ремонта, из-за ненадобности применения сварочного оборудования, подъемных механизмов, насосного оборудования и прочих технических устройств.

Таким образом, предлагаемое изобретение поставленную перед ним задачу, а именно проведение ремонта сквозных дефектов трубопроводов безогневым композитным способом постоянным методом без изменения режимов перекачки, решает.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОГНЕВОГО РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ БЕЗ ИЗМЕНЕНИЯ РЕЖИМОВ ПЕРЕКАЧКИ | 2022 |

|

RU2788782C1 |

| СПОСОБ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ОБЕТОНИРОВАННЫХ ТРУБ | 2024 |

|

RU2837099C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ГЕРМЕТИЗИРУЮЩЕЙ КАМЕРЫ С ПОДГОННОЙ РАМОЙ | 2020 |

|

RU2750832C1 |

| СПОСОБ ЗАМЕНЫ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА | 2018 |

|

RU2690997C1 |

| Способ ремонта с заменой повреждённых труб на магистральных трубопроводах жидких углеводородов с использованием эластичных внутритрубных герметизаторов | 2019 |

|

RU2698172C1 |

| Универсальный ремонтный комплект для трубопроводов | 2020 |

|

RU2730268C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ГЕРМЕТИЗИРУЮЩЕЙ КАМЕРЫ | 2012 |

|

RU2554693C2 |

| МУФТА ДЮКЕРНАЯ | 2008 |

|

RU2378560C1 |

| Способ ремонта подводного перехода трубопровода | 2018 |

|

RU2693954C1 |

Изобретение относится к области строительства и ремонта трубопроводов. Предлагаемый способ позволяет производить ремонт сквозных дефектов трубопроводов без изменения режимов перекачки. Для этого в аварийном порядке, не останавливая перекачку, с одной стороны от сквозного дефекта участок трубопровода очищается от земли, грязи, отслоившейся изоляции и отделяющихся продуктов коррозии. На первом из очищенных участков, в минимальном безопасном удалении от сквозного дефекта в обхват трубопровода собирается герметизирующий узел. Герметизирующий узел сдвигается на сквозной дефект, стягивается и обжимается с помощью двух временно прикрепленных к нему в границах зон хомутов обжимных силовых до прекращения истечения из-под герметизирующего узла продукта перекачки. Дальнейшие работы по ремонту сквозного дефекта и усилению трубопровода ведутся уже не в аварийном, а в рабочем порядке. Ремонтная конструкция по предлагаемому способу является обжимной. Приклеенные к трубопроводу технологические композитные кольца и смонтированные поверх них усиливающие композитные кольца жестко соединяют ремонтную конструкцию с дефектным участком трубопровода, что снимает с него как кольцевые, так и осевые напряжения, тем самым выводя его из напряженно-деформированного состояния. Обеспечение восстановления герметичности и несущей способности отремонтированного участка трубопровода до состояния бездефектной трубы ставит предложенный способ в ряд постоянных методов ремонта трубопроводов. 6 з.п. ф-лы, 2 ил.

1. Способ безогневого композитного ремонта постоянным методом сквозных дефектов трубопроводов без изменения режимов перекачки, заключающийся в осуществляемой в аварийном порядке, не останавливая перекачку по ремонтируемому трубопроводу, очистке от земли, грязи, отслоившейся изоляции и отделяющихся продуктов коррозии с одной стороны от сквозного дефекта участка трубопровода длиной, равной ширине устанавливаемой ремонтной конструкции, с другой – половине этой ширины, сборке на первом из очищенных участков в минимальном безопасном удалении от сквозного дефекта в обхват трубопровода герметизирующего узла ремонтной конструкции, разметке трубопровода и герметизирующего узла так, чтобы, после его смещения, середина сквозного дефекта попала бы под конструктивно отведенный для этого участок герметизирующего узла, смещении герметизирующего узла на сквозной дефект согласно произведенной разметке, стягивании и обжиме с помощью двух хомутов обжимных силовых герметизирующего узла до прекращения истечения из-под него продукта перекачки, после остановки истечения перекачиваемого продукта, уже не в аварийном, а в рабочем порядке, очистке поверхности трубопровода с обоих концов от установленного герметизирующего узла длиной, равной ширине технологических композитных колец ремонтной конструкции с запасом 50-100 мм с каждой стороны, удалении продукта перекачки и загрязнений, обеспыливании, засушке и обезжиривании смонтированного герметизирующего узла, а также участков трубопровода с имеющейся изоляцией по границам зоны ремонта длиной не менее 100 мм, приклеивании к этим участкам трубопровода и торцам герметизирующего узла на композитную пасту быстрого отверждения двух технологических композитных колец, заполнении всех получившихся вертикальных и горизонтальных стыков композитной пастой быстрого отверждения заподлицо с бесстыковой поверхностью +0,5 мм, монтаже поверх вертикальных стыков на композитную пасту быстрого отверждения двух усиливающих композитных колец так, чтобы их внешние кромки находились на расстоянии 25-50 мм от внешних кромок технологических колец, монтаже на композитную пасту быстрого отверждения третьего усиливающего композитного кольца в зазор между хомутами обжимными силовыми над сквозным дефектом, демонтаже обоих хомутов обжимных силовых, после набора композитной пастой быстрого отверждения, примененной для монтажа усиливающих композитных колец, прочности, исключающей их отдачу.

2. Способ по п. 1, отличающийся тем, что устанавливаемый в обхват трубопровода со сквозным дефектом герметизирующий узел ремонтной конструкции состоит из внутренней композитной втулки, к которой изнутри в заводских условиях прикреплен герметизирующий элемент-уплотнитель, и внешней композитной втулки, которая в полевых условиях приклеивается на композитную пасту быстрого отверждения к внутренней композитной втулке с размещением их продольных стыков в разбежку.

3. Способ по п. 1, отличающийся тем, что герметизирующий узел ремонтной конструкции включает в себя два временно крепящихся к внешней композитной втулке силовых элемента в виде используемых как инструмент, снимаемых по окончании выполнения своей функции, стяжных хомутов любой модели, развивающих, при их стягивании, прижимающее воздействие, в том числе действующее на герметизирующий элемент-уплотнитель с силой такой величины, чтобы создать в его поверхностных слоях напряжение, достаточное для их деформации и обеспечения надлежащего уплотняющего эффекта за счет заполнения всех микронеровностей контактной поверхности сквозного дефекта трубопровода материалом уплотнителя.

4. Способ по п. 1, отличающийся тем, что входящий в состав герметизирующего узла герметизирующий элемент-уплотнитель изготавливается в заводских условиях из инертного по отношению к продукту, перекачиваемому по ремонтируемому трубопроводу, уплотнительного материала из ряда: натуральный каучук, синтетический каучук, полиацеталь, капролон, резина, силикон, полиуретан, фторопласт, паронит, стекловолокно, базальтовое волокно, углеволокно, терморасширенный графит, арамидное волокно тканым, или нетканым методом, а также путём их сочетания, в том числе литьём, прессованием, раскроем, печатью на 3D-принтере в виде разрезанной вдоль, для установки в обхват трубопровода, манжеты с гладкой, вспененной или вафельной рабочей поверхностью глубокого или неглубокого профиля различной конфигурации.

5. Способ по п. 1, отличающийся тем, что внутренняя композитные втулка и внешняя композитная втулка герметизирующего узла, а также технологические композитные кольца ремонтной конструкции, выполняются в заводских условиях методом прессования, вакуумирования, намотки, пропитки под давлением из имеющих высокую прочность и упругость конструкционных, в том числе армированных, отверждаемых композитных материалов, из ряда: стеклопластик, базальтопластик, углепластик, смесь базальто-, стекло- и углепластика на основе эпоксидных, полиэфирных, кремнийорганических смол, полиэтилена, полипропилена, полистирола, полихлорида, полиамида, поликарбоната, политетрафторэтилена, текстолита.

6. Способ по п. 1, отличающийся тем, что усиливающие кольца ремонтной конструкции выполняются из имеющих высокую прочность и упругость конструкционных, в том числе армированных, отверждаемых композитных ламинатов полевого и заводского изготовления с использованием метода прессования, вакуумирования, пропитки под давлением, намотки с применением нитей, жгута, ровинга, лент, а также препрегов из ряда стеклопластик, базальтопластик, углепластик, смесь базальто-, стекло- и углепластика на основе эпоксидных, полиэфирных, кремнийорганических смол, полиэтилена, полипропилена, полистирола, полихлорида, полиамида, поликарбоната, политетрафторэтилена, текстолита.

7. Способ по п. 2, отличающийся тем, что внутренняя композитная втулка и внешняя композитная втулка герметизирующего узла, для самозакрепления после снятия с них усилия растягивания при монтаже в обхват трубопровода, выполняются упругодеформированными, при этом внутренняя композитная втулка – под наружный диаметр ремонтируемого трубопровода с учетом приклеенного к ней изнутри герметизирующего элемента-уплотнителя, а внешняя композитная втулка – под наружный диаметр ремонтируемого трубопровода с учетом приклеенной к нему внутренней композитной втулки с герметизирующим элементом-уплотнителем.

| СПОСОБ БЕЗОГНЕВОГО РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ БЕЗ ИЗМЕНЕНИЯ РЕЖИМОВ ПЕРЕКАЧКИ | 2022 |

|

RU2788782C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| Универсальный ремонтный комплект для трубопроводов | 2020 |

|

RU2730268C1 |

| Способ ремонта трубопровода без вывода из эксплуатации | 2018 |

|

RU2687476C1 |

| US 2011284114 A1, 24.11.2011 | |||

| CN 115076508 A, 20.09.2022. | |||

Авторы

Даты

2023-10-23—Публикация

2023-06-06—Подача