Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в распылительной сушилке, содержащей топку со смесительной камерой, турбогазодувку, систему очистки отработанного сушильного агента, сушильную камеру, в которую через форсунку подается материал, причем сушильный агент из топки вентилятором нагнетается параллельным током с распыляемым материалом, а мелкие твердые частицы высушенного материала осаждаются на дно камеры и отводятся шнеком, при этом отработавший запыленный сушильный агент подвергается предварительной акустической обработке в акустической установке для улавливания пыли, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м3, время озвучивания 1,5...2 с, после чего сушильный агент направляется в циклон с бункером, где выделяется основная часть унесенного сушильным агентом сухого материала, а окончательная очистка сушильного агента происходит в рукавном фильтре, в выхлопном тракте которого установлен рециркуляционный клапан, который переключает поток отработанного и очищенного сушильного агента на вход смесительной камеры топки, при этом в схему введен микропроцессор, который соединен с датчиками давления, температуры, влажности, скорости потоков, установленными в элементах схемы сушки, и с исполнительными органами, регулирующими параметры всех элементов схемы сушки, который проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки, отличающаяся тем, что форсунка выполнена в виде акустической форсунки, содержащей корпус с размещенным внутри генератором акустических колебаний в виде сопла и резонатора, выполненных в виде концентрических кольцевых щелей, расположенных в плоскости, перпендикулярной оси корпуса.

2. Распылительная сушилка по п.1, отличающаяся тем, что резонатор форсунки выполнен с возможностью регулирования генерируемой частоты акустических колебаний за счет регулирования ширины кольцевой щели, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности, посредством установки между корпусом и кольцом калиброванных прокладок, толщина которых соответствует заданной частоте акустических колебаний.

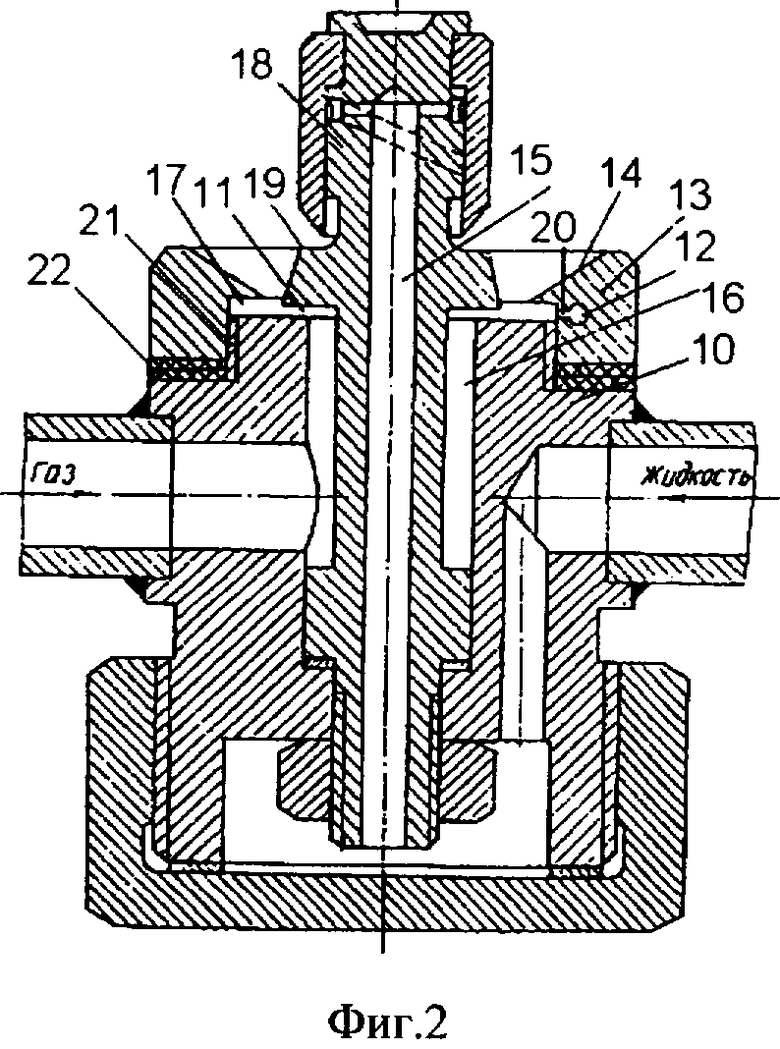

На фиг.1 показана распылительная сушилка; на фиг.2 - общий вид пневматической акустической форсунки.

Распылительная сушилка содержит камеру 1, в которую через форсунку 2 подается материал. Сушильный агент из топки 7 вентилятором 6 нагнетается параллельным током с распыляемым материалом. Мелкие твердые частицы высушенного материала (размером до нескольких микрон) осаждаются на дно камеры и отводятся шнеком 3.

В качестве распылителя используется акустическая форсунка 2 (фиг.2) для распыливания жидкостей, которая содержит корпус 10 с размещенным внутри генератором акустических колебаний в виде сопла 11 и резонатора 12. На корпусе 10 расположено кольцо 13 с конической поверхностью 14, связанное с корпусом, и служащее для формирования образующегося факела распыливаемой жидкости, поступающей через канал полого стержня 15. Распыливающий агент, например воздух или любой другой газ, поступает в газовый канал 16, а из него через сопло 11, выполненное в виде кольцевой щели, концентрично расположенной кольцевой щели 17, в кольцо 13 навстречу распылителю, служащему для образования жидкостной пленки, перекрывающей выход из звукового резонатора 12. Жидкость подается из полого стержня 15 со шнековым завихрителем 18 на конце и буртиком для размещения кольцевой площадки 19, на которую она и вытекает. Резонатор 12 также может быть выполнен в виде, по крайней мере, одной сферической полости, расположенной в стенке кольца 13, причем сферическая полость соединена калиброванным отверстием 20 с кольцевой щелью, образованной торцевыми плоскостями корпуса 10 и кольца 13 со стороны конической поверхности 14, а кольцо 13 расположено с возможностью фиксированного перемещения вдоль оси корпуса 10 посредством его резьбового соединения 21.

Резонатор может быть выполнен с возможностью регулирования генерируемой частоты акустических колебаний за счет регулирования ширины кольцевой щели 17, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности, посредством установки между корпусом 10 и кольцом 13 калиброванных прокладок 22, толщина которых соответствует заданной частоте акустических колебаний.

Резонатор может быть выполнен в виде тороидальной полости (на чертеже не показана), ось которой расположена соосно корпусу 10, а полость соединена, по крайней мере, одним калиброванным отверстием 20 с кольцевой щелью 17, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности.

Отработавший сушильный агент подвергается предварительной акустической обработке в акустической установке 8 для улавливания пыли. Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м3, время озвучивания 1,5...2 с. Затем поток направляется в циклон 4 с бункером, где выделяется основная часть унесенного сухого материала, а окончательная очистка сушильного агента происходит в рукавном фильтре 5. В выхлопном тракте рукавного фильтра 5 установлен рециркуляционный клапан 9, который по команде от микропроцессора (на чертеже не показан), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, может переключить поток отработанного и очищенного агента на вход смесительной камеры (на чертеже не показана) топки 7. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости потоков (на чертеже не показаны), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показаны), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Распылительная сушилка работает следующим образом.

В сушилке достигается высокая интенсивность испарения влаги за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется сушильный агент (нагретый воздух или топочные газы). При сушке в распыленном состоянии удельная поверхность испарения становится столь большой, что процесс высушивания завершается чрезвычайно быстро (примерно за 15...30 с).

Акустическая форсунка 2 для распыливания материала работает следующим образом.

Распыливающий агент, например воздух, подается по газовому каналу 16, где встречает на своем пути резонатор 12. В результате прохождения резонатора 12 распыливающим агентом (например, воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию материала, подаваемого в канал полого стержня 15. Из шнекового завихрителя 18 жидкость вытекает в виде пленки на площадку 19, а затем дробится под воздействием акустических колебаний воздуха на мелкие капли, в результате чего образуется факел распыленного раствора с воздухом, корневой угол которого определяется величиной угла наклона конической поверхности 14 кольца 13. Распылительные сушилки работают также по принципам противотока и смешанного тока. Однако прямоток особенно распространен, так как позволяет производить сушку при высоких температурах без перегрева материала, причем скорость осаждения частиц складывается в этом случае из скорости их витания и скорости сушильного агента.

При противотоке скорость осаждения меньше и, соответственно, больше время пребывания частиц в камере. Это позволяет получать высушенный материал с большей плотностью.

Для осаждения мелких частиц (средний размер капель обычно составляет 20...60 мкм) и уменьшения уноса скорость газов в камере, считая на ее полное сечение, обычно не превышает 0,3...0,5 м/с. Но даже при таких скоростях унос значителен и требуется хорошее обеспыливание отработанного сушильного агента. Для более равномерного распределения сушильного агента по сечению камеры и хорошего смешивания с каплями высушиваемой жидкости используют ввод агента через штуцер, расположенный касательно к корпусу камеры, или через ряд щелей, по ее окружности.

В условиях почти мгновенной сушки температура поверхности частиц материала, несмотря на высокую температуру сушильного агента, лишь немного превышает температуру адиабатического испарения чистой жидкости. Таким образом, достигается быстрая сушка в мягких температурных условиях, позволяющая получить качественный порошкообразный продукт, хорошо растворимый и не требующий дальнейшего измельчения. Возможна сушка и холодным теплоносителем, когда распыливаемый материал предварительно нагрет.

Распыление осуществляется механическими и пневматическими форсунками, а также с помощью центробежных дисков, скорость вращения которых составляет 4000...20000 оборотов в мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2324876C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2328671C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ИМПУЛЬС | 2007 |

|

RU2341743C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ВЗП С ИНЕРТНЫМ НОСИТЕЛЕМ | 2007 |

|

RU2332624C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2006 |

|

RU2324879C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2324125C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2320241C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В распылительной сушилке, содержащей топку со смесительной камерой, турбогазодувку, систему очистки отработанного воздуха, сушильную камеру, в которую через форсунку подается материал, причем сушильный агент из топки вентилятором нагнетается параллельным током с распыляемым материалом, а мелкие твердые частицы высушенного материала осаждаются на дно камеры и отводятся шнеком, при этом отработавший сушильный агент подвергается предварительной акустической обработке в акустической установке для улавливания пыли, а отработавший запыленный сушильный агент подвергается предварительной акустической обработке в акустической установке, оптимальными параметрами которой для звуковой обработки средне-дисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м, время озвучивания 1,5...2 с, после чего сушильный агент направляется в циклон с бункером, где выделяется основная часть унесенного сухого материала, а окончательная очистка агента происходит в рукавном фильтре, в выхлопном тракте которого установлен рециркуляционный клапан, который переключает поток отработанного и очищенного воздуха на вход смесительной камеры топки, при этом в схему введен микропроцессор, который соединен с датчиками давления, температуры, влажности, скорости потоков, установленными в элементах схемы сушки, и с исполнительными органами, регулирующими параметры всех элементов схемы сушки, который проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки, форсунка выполнена в виде акустической форсунки, содержащей корпус с размещенным внутри генератором акустических колебаний в виде сопла и резонатора, выполненных в виде концентрических кольцевых щелей, расположенных в плоскости, перпендикулярной оси корпуса, Технический результат - повышение производительности сушки. 1 з.п. ф-лы, 2 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1968, с.128, рис.II-68а | |||

| Монтажный стол | 1931 |

|

SU29365A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2166713C1 |

| Установка для распылительной сушки | 1981 |

|

SU992965A1 |

| Распылительная сушилка | 1978 |

|

SU848928A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2008-05-20—Публикация

2006-10-13—Подача