Предлагаемые изобретения относятся к технологическим процессам и оснастке для охлаждения зоны резания металлорежущих станков распыленной смазочно-охлаждающей средой (СОТС).

Известен способ охлаждения зоны резания металлорежущего станка, сопровождающий работу устройства (см. патент РФ № 2016738, МПК 5 B23Q 11/10, 15.06.1990 г.), в котором обработку влажного воздуха под избыточным давлением осуществляют путем закручивания его в вихревой трубе, разделение его на холодный и горячий потоки, ионизация холодного потока и направление его в зону резания, сброс горячего потока воздуха в атмосферу без его утилизации.

Недостаток этого способа заключается в отсутствии в нем утилизации горячего потока воздуха, использовании его для улучшения результатов охлаждения зоны резания.

Из известных наиболее близким по технической сущности является способ охлаждения зоны резания металлорежущего станка, сопровождающий работу устройства (см. патент РФ № 2023567 от 19 декабря 1990 г., МПК 5 B23Q 11/10), в котором воздух под избыточным давлением от компрессора поступает через распределительный кран в вихревую трубу через улитку и патрубок в зону подачи смазочно-охлаждающей жидкости (СОЖ), разделение его на горячий и холодные потоки, впрыскивание распыленной СОЖ в холодный поток и отвод его в зону резания, сброс горячего потока воздуха из трубы в атмосферу без его утилизации.

Недостаток этого способа заключается в неэкономном расходовании СОЖ, в отсутствии дифференцированного расходования его в зависимости от разной интенсивности резания металла.

Известно устройство для охлаждения зоны резания (см. патент RU № 2016738, Мкл. 5 B23Q 11/10 от 15 июля 1990 г.), содержащее вихревую трубу, элемент закручивания сжатого воздуха, патрубок вывода холодного потока, выполненный из диэлектрического материала, ионизатор в виде кожуха, размещенного вокруг патрубка вывода холодного потока, электроды в холодном потоке.

Повышение эффективности охлаждения режущего инструмента в рассматриваемом устройстве достигается за счет использования эффекта ионизации холодного потока, т.е. для повышения эффективности охлаждения инструмента необходимо усложнение конструкции оборудования и дополнительные затраты на электрическую энергию при его эксплуатации.

Известно другое устройство для охлаждения зоны резания распыленной СОЖ (см. патент RU № 2023567, Мкл. 5 B23Q 11/10 от 19 декабря 1990 г.), содержащее вихревую трубу, смеситель и сопло для подачи распыленной СОЖ. Сопло подачи распыленной СОЖ соединено с вихревой трубой со стороны патрубка горячего потока, направлено вдоль ее оси и выполнено с радиальными отверстиями и сужающимся концом.

Недостатком устройства является нестабильная работа в результате обмерзания диафрагмы трубы, так как при этом изменяется количество СОЖ, подаваемой в зону резания и меняются условия охлаждения зоны обработки. Другим недостатком устройства является то, что с его помощью невозможно обеспечить экономное расходование СОЖ, обеспечить ее рациональный расход в зависимости от интенсивности резания металла.

Наиболее близким к заявляемым объектам по выполняемой функции и технической сущности является устройство по патенту RU №2023567.

Задачей предполагаемых изобретений (способа и устройства) является экономное расходование СОТС в зависимости от интенсивности резания металла.

Поставленная задача по способу решается тем, что в известном способе охлаждения зоны резания, включающем подачу под избыточным давлением воздуха, содержащего смазочно-охлаждающую технологическую среду (СОТС), разделение его на холодный и горячий основные потоки, направление основного холодного воздуха в зону резания, основной горячий поток воздуха повторно закручивают и частично охлаждают в замкнутом объеме, повторно разделяют на горячую и охлажденную части, охлажденную часть подают в основной холодный поток воздуха, содержащий СОТС, либо перед подачей в него дополнительно эжектируют и диспергируют жидкие компоненты для образования СОТС.

Поставленная задача по устройству решается тем, что в известном устройстве для охлаждения зоны резания, содержащем вихревую трубу, улитку с отверстием для ввода через него в полость трубы воздуха под избыточным давлением с СОТС, патрубок вывода холодного воздуха, примыкающий к улитке оппозитно трубе, устройство снабжено камерой и дополнительной вихревой трубой, расположенными в линейном ряду от основной трубы, соединяющейся с камерой своей концевой частью для выхода горячего потока воздуха с дополнительной вихревой трубой через камеру, внутренняя полость которой выполнена с диаметром, превышающим внутренний диаметр основной вихревой трубы, стенка камеры, соединяющаяся с трубой, выполнена со сквозными отверстиями, в полости камеры размещена диафрагма со сквозным отверстием, разделяющая ее на две части, дополнительная вихревая труба соединена с камерой и снабжена дополнительной улиткой для горячего потока воздуха, поступающего из полости основной вихревой трубы через сквозные отверстия в стенке камеры и в диафрагме, дополнительная вихревая труба выполнена в виде стакана, жестко и герметично соединенного с дополнительной улиткой открытым торцом и сообщающегося своей полостью через отверстие в его боковой стенке с полостью выходного патрубка для холодного воздуха основной вихревой трубы, а на донной части стакана выполнено сквозное осевое отверстие с запорным клапаном.

Сквозные отверстия в плоской стенке камеры выполнены с образованием кольцевого ряда в непосредственной близости к внутренней поверхности присоединенной к ней трубы.

Повторное закручивание и частичное охлаждение горячего потока воздуха в замкнутом объеме и повторное разделение на горячую и охлажденную части с последующей подачей охлажденной части в основной холодный поток воздуха, содержащий СОТС, либо перед подачей в него дополнительное эжектирование и диспергирование СОТС обеспечивает дифференцированный расход СОТС в зависимости от разной интенсивности резания металла и экономию СОТС.

Наличие на концевой части основной вихревой трубы камеры, разделенной диафрагмой на две полости, наличие отверстий в стенке и диафрагме и канала (трубки), соединяющих полость основной трубы с горячим воздухом с входным отверстием дополнительной улитки, обеспечивает интенсивное движение и перемешивание горячего потока воздуха, завихрение и отбрасывание его к внутренней поверхности цилиндрической стенки корпуса дополнительной вихревой трубы, выталкивая частицы масла с охлажденным воздухом через отверстие, трубку и другое отверстие в стенке диффузорного патрубка в струю холодного воздуха основной вихревой трубы.

Закручивание газового потока на донной части стаканообразного корпуса дополнительной вихревой трубы способствует образованию охлажденной смеси с пониженным давлением в центре, что способствует подаче и распылению при открытом клапане жидкой составляющей, обеспечению смазки и охлаждению режущего инструмента при интенсивных режимах резания.

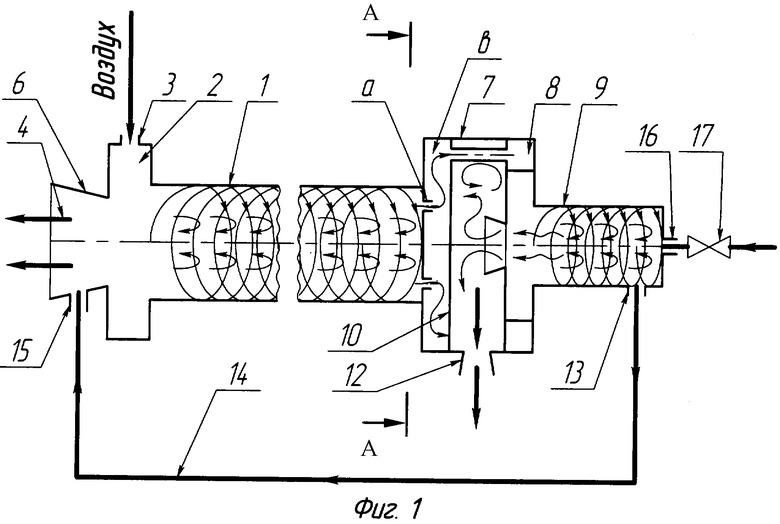

На приведенных чертежах иллюстрируется пример реализации «Устройства для охлаждения зоны резания», подтверждающий возможность промышленного применения как способа, так и устройства при использовании всей совокупности признаков, где:

на фиг.1 - схематическое изображение устройства;

на фиг.2 - увеличенное изображение поперечного разреза А-А устройства.

Устройство для охлаждения зоны резания содержит вихревую трубу, которая включает в себя собственно трубу 1 с улиткой 2 с отверстием 3 для ввода через него в полость улитки 2 воздуха под избыточным давлением для его последующего закручивания и разделения на холодный и горячие потоки соответственно 4 и 5. Холодный поток 4 поступает в зону резания через диффузорный патрубок 6.

К концу трубы 1 со стороны выхода горячего воздуха 5 присоединена жестко и герметично через камеру 7 дополнительная вихревая труба с улиткой 8 и стаканообразным корпусом 9. Основная вихревая труба, камера 7 и дополнительная вихревая труба образуют линейный ряд, соединены последовательно и коаксиально основной вихревой трубе. Внутренняя полость камеры 7 выполнена с диаметром, превышающим внутренний диаметр трубы 1. Стенка плоская камеры 7, обращенная к концу трубы 1 со стороны выхода горячего воздуха 5, выполнена со сквозными отверстиями "а" в кольцевом ряду в непосредственной близости к внутренней поверхности присоединенной к ней трубы 7. Камера 7 разделена на две полости диафрагмой 10, параллельной стенке камеры с отверстиями "а". Образованная полость "в" соединена через трубку 11 с дополнительной вихревой трубой, с входом в ее улитку 8, выполняющей с корпусом 9 функцию преобразователя горячего потока воздуха из трубы 1 в холодный и горячий потоки. В цилиндрической стенке камеры 7 предусмотрено отверстие 12 для выхода части охлажденного воздуха. Полость корпуса 9 (стакана) соединена через отверстие 13 в его боковой стенке, трубку 14 и отверстие 15 в стенке патрубка 6 с его полостью. На донной части корпуса 9 (стакана) выполнено сквозное осевое отверстие 16, к которому выходным патрубком присоединен запорный клапан 17.

Устройство работает следующим образом.

Через отверстие 3 воздух под избыточным давлением поступает в полость улитки 2, где закручивается и разделяется на холодный и горячий потоки соответственно 4 и 5. Холодный поток 4, сформировавшийся в приосевой зоне трубы 1, через диффузорный патрубок 6 поступает в зону резания металла для охлаждения режущего инструмента (на чертеже показано).

Сжатый воздух, поступающий в устройство под избыточным давлением от поршневого компрессора, изначально содержит примеси жидких сред (воды, масла) в виде мелких капель, тумана. Поток горячего воздуха 5, закрученный улиткой 2, движется по спирали и поступательно по внутренней цилиндрической поверхности трубы 1 в направлении к плоской стенке камеры 7, откуда через отверстия "а", полость "в" и трубку 11 попадает в другую улитку 8, где еще раз закручивается, отбрасывая частицы масла и воды (процесс сепарирования) на периферию и разделяется на холодный и горячий потоки воздуха. Полость "в" выполняет функцию микроресивера, где дросселированный через отверстия "а" горячий поток воздуха несколько охлаждается, его давление стабилизируется и происходит частичное отделение от него капель масла и влаги. Отброшенные центробежной силой частицы масла и воды в смеси с холодным воздухом как более тяжелая фракция через отверстие 13, трубку 14 и другое отверстие 15 поступает в диффузорный патрубок 6 с основным холодным потоком воздуха. Движение масляного тумана по трубке 14 в полость патрубка 6 объясняется перепадом давлений в патрубке 6 и в полости корпуса 9.

При столкновении закрученного потока в корпусе 9 с его дном в центре него, где возникает холодный поток, образуется завихрение его и понижение давления, что способствует поступлению жидких компонентов в эту полость через открытый клапан 17 и отверстие 16 для образования СОТС.

В экономном режиме, когда воздух в корпусе 9 не обогащают СОТС, клапан 17 находится в положении "закрыто". При интенсивном резании металла, когда требуется более активное охлаждение и смазка режущего инструмента, клапан 17 открывают и в полость патрубка 6 поступает газовая смесь, обогащенная СОТС. Другую часть охлажденного воздуха из приосевого потока корпуса 9 направляют через камеру 7 и отверстие 12 на утилизацию.

Пример реализации способа охлаждения зоны резания. Способ охлаждения зоны резания реализуется посредством устройства (см. фиг.1) и заключается в подаче воздуха под избыточным давлением 0,4-0,5 МПа, содержащего во взвешенном состоянии сопутствующие примеси минерального масла и воды, в отверстие 3 улитки 2, где этот воздух закручивается и разделяется на горячий и холодный потоки соответственно 5 и 4. Холодный поток 4 с t°C до (-20÷40°С) на выходе из патрубка 6 основной вихревой трубы подают в зону резания. В этом режиме при закрытом клапане 17 охлаждение и смазка зоны резания осуществляется за счет минерального масла и воды, которые находятся в сжатом воздухе, поступающем от компрессора.

Горячий поток 5 с t°C, равной (+20÷40°С), пройдя камеру 7, частично охлаждается и закручивается повторно в улитке 8, откуда он поступает в цилиндрическую замкнутую полость корпуса, где вновь разделяется на горячий и холодный потоки. Последний выходит через отверстие 12, после чего его утилизируют. Другая часть холодного потока закручивается в донной части корпуса, создавая в центре у отверстия 16 в дне стакана зону с пониженным давлением.

В режиме интенсивного резания металла при недостатке смазки от холодного потока 4 открывают клапан 17, технологическая жидкость поступает в полость корпуса 9 через отверстие 16 с более высокой скоростью из-за пониженного давления в полости, т.е. эжектируется и диспергируется в турбулентном воздушном потоке до образования СОТС и поступает через трубку 14 и патрубок 6 в зону интенсивного резания металла.

По типу предлагаемого устройства изготовлен опытный образец, на основе которого успешно апробирован в лабораторных условиях предлагаемый способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355549C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355548C1 |

| РАСПЫЛИТЕЛЬ | 2000 |

|

RU2187383C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2009 |

|

RU2410228C1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ С ВИХРЕВЫМ ОХЛАЖДЕНИЕМ | 2005 |

|

RU2307729C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2023567C1 |

| РЕЗЕЦ ДЛЯ РАСТАЧИВАНИЯ СКВОЗНЫХ ОТВЕРСТИЙ | 2022 |

|

RU2797232C1 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2207472C2 |

| СПОСОБ РАБОТЫ ТЕМПЕРАТУРНОГО ТРАНСФОРМАТОРА И ТЕМПЕРАТУРНЫЙ ТРАНСФОРМАТОР | 2002 |

|

RU2263856C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ ЗАГОТОВОК ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2018 |

|

RU2688967C1 |

Способ охлаждения зоны резания и устройство для его осуществления относятся к области машиностроения, к технологическому процессу и оснастке для охлаждения зоны резания металлорежущих станков распыленной смазочно-охлаждающей технологической среды (СОТС), в предлагаемом способе горячий поток воздуха повторно закручивают в замкнутом объеме, охлажденную часть его подают в основной холодный поток воздуха, поступающий в зону резания, либо перед подачей его в зону резания дополнительно эжектируют в него и диспергируют жидкие компоненты для образования СОТС. Устройство содержит две соединенные последовательно и сообщающиеся между собой через камеру вихревые трубы. Холодный поток из основной вихревой трубы через патрубок поступает в зону резания металла для охлаждения режущего инструмента. Горячий поток, закрученный по стенке трубы, поступает в улитку вспомогательной вихревой трубы, где еще раз закручивается, отбрасывая частицы масла и воды на периферию, где они, перемешиваясь с охлажденным воздухом, выталкиваются через отверстие корпуса и трубку в отверстие диффузорного патрубка с холодным воздухом. Обеспечивается расходование СОТС в зависимости от интенсивности резания металла, т.е. экономное расходование СОТС при обработке металла резанием, 2 н. и 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2023567C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2016738C1 |

| РАСПЫЛИТЕЛЬ | 2000 |

|

RU2187383C2 |

Авторы

Даты

2008-05-20—Публикация

2006-05-10—Подача