Изобретение относится к машиностроению и может быть использовано на операциях лезвийной обработки коррозионностойких аустенитных сталей, преимущественно на станках с ЧПУ.

Известны устройства, реализующие способ охлаждения зоны контакта режущего лезвия инструмента с обрабатываемой поверхностью заготовки ионизированным потоком газообразной или мелкодисперсно распыленной жидкой среды, которую охлаждают и ионизируют в вихревой трубе путем закручивания подаваемого в трубу под давлением потока газа или жидкости и разделения его на холодную и горячую части, причем холодная часть ионизированного потока направляется в зону резания для охлаждения контактируемых поверхностей инструмента и заготовки, а также устройства для реализации этого способа [1,2,3].

Обработка аустенитных сталей носит проблемный характер в связи с высокой температурой в зоне резания и низкой стойкостью режущих инструментов. Это обусловлено тем, что практически во всем диапазоне применяемых режимов резания аустенитных сталей твердосплавным инструментом в зоне контакта инструмента, как на задней, так и на передней поверхности режущего клина имеет место не внешнее трение, характерное для обработки других сталей, а полное прилипание обрабатываемого материала (сталь 12Х18Н10Т) к инструменту с пластическим течением контактных слоев обрабатываемого материала. Интенсивное тепловыделение резко снижает стойкость инструмента, особенно при обработке на высоких скоростях резания, используемых на станках с ЧПУ.

В известных устройствах для реализации способа охлаждения зоны резания ионизированной охлаждающей воздушной или жидкостно-воздушной средой формирование вихревого потока осуществляют при помощи вихревой трубы, снабженной улиткой для закручивания воздуха, трубопроводов для подвода сжатого воздуха в улитку и подачи в вихревую трубу жидкости, а для повышения эффективности распыления предусмотрены эжектор и диафрагма.

В устройстве по патенту 2016738 [1] для повышения ионизации воздуха предусмотрены электроды для создания коронного электрического разряда, при котором образуются ионы кислорода, азота, молекулы озона и свободные электроны. Хотя в воздухе всегда содержится определенное количество влаги, но ее концентрация нестабильна и может колебаться в значительных пределах. Поэтому количество аэроионов в зоне резания также сложно обеспечить в требуемом для достижения положительного эффекта количестве. При этом усложняется техническая реализация способа и не гарантируется стабильное снижение высокой температуры в зоне резания. В патенте № 2098723[2] происходит охлаждение зоны резания потоком холодного воздуха также при отсутствии подачи жидкости в вихревой поток. Поэтому при высоких температурах в зоне контакта, возникающих при резании аустенитных сталей, невозможно обеспечить эффективное охлаждение, что обусловлено низкой теплоемкостью воздушной среды и недостаточной степенью ее ионизации.

В устройстве по патенту № 125915 [3] для интенсификации охлаждения зоны резания в воздушный вихревой поток подают жидкость, которая в распыленном состоянии существенно влияет на температуру в зоне контакта режущего клина инструмента с обрабатываемой поверхностью.

Но количество ионизированных частиц воды и воздуха в единице объема потока жидкостно-воздушной смеси, необходимое, для эффективного охлаждения при различных условиях тепловыделения на черновых и чистовых режимах лезвийной обработки заготовок остается неопределенным. Поэтому сложно определить какое количество жидкости необходимо подать в вихревую трубу для снижения температуры в зоне контакта до значений, обеспечивающих стабильное повышение стойкости режущей части инструмента для черновых и чистовых операций обработки резанием заготовок из аустенитных сталей.

Наиболее близким заявляемому изобретению является способ по патенту 2324382 [4], в котором охлаждение зоны резания осуществляют вихревым потоком сжатого воздуха, создаваемым двумя вихревыми трубами, с подачей на выходе осевой части охлажденного потока из эжектора на одной вихревой трубе в зону контакта инструмента с заготовкой и посредством трубопровода для подачи в вихревой воздушный поток жидкости, смонтированного вдоль оси внутри второй вихревой трубы.

Прототипу присущи те же недостатки, что и рассмотренной выше полезной модели для создания охлажденного жидкостно-воздушного турбулентного потока. Хотя при этом возрастает возможность более эффективного охлаждения зоны резания, но повышается вероятность обледенения внутренней поверхности сопла на выходе из вихревой трубы и закупоривание канала подачи жидкостно- воздушной смеси, так как количество подаваемой жидкости не лимитируется. Перечисленные недостатки не гарантируют стабильного охлаждения зоны резания при изменении режимов обработки заготовок из аустенитных сталей.

Техническим результатом заявляемого изобретения является снижение высоких температур в зоне резания и повышение стойкости режущего инструмента вследствие уменьшенного износа сменных многогранных твердосплавных пластин за счет эффективного и стабильного охлаждения режущего клина ионизированной жидкостно-воздушной аэрозольной смесью при дозировании объема жидкости, подаваемой в вихревой поток для распыления.

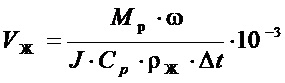

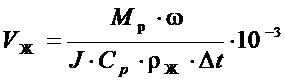

Технический результат достигается тем, что жидкостно-воздушную смесь ионизируют мелкодисперсным аэрозольным распылением в турбулентном пульсирующем осевом потоке с образованием отрицательных и положительных ионов из атомов и молекул воздуха и жидкости до концентрации n ионов до величины 103≤n≤105 в 1 см3 жидкостно-абразивной смеси, а объем жидкости VЖ, необходимый для отвода тепла из зоны резания путем распыления определяют по выражению:

где

J=4,18 Дж/кал – механический эквивалент единицы количества теплоты;

Cр – удельная теплоемкость жидкости, кал/г⋅град;

ρж – плотность жидкости, г/см3;

∆t – изменение температуры в зоне резания, °С.

Кроме того, в технологическую жидкость вводят от 1 до 5% (по объему) поверхностно-активные вещества (ПАВ), например, олеиновую кислоту, растворенную в керосине, что приводит к дополнительному адсорбционно-пластическому понижению прочности металла (эффект П.А. Ребиндера) в зоне контакта с режущим клином инструмента. При концентрации ПАВ менее 1% снижение силы резания, а соответственно и тепловыделения, является незначительным и практического значения не имеет, а при концентрации свыше 5% уменьшение силы резания и теплообразование в зоне контакта стабилизируются. Поэтому дальнейшее увеличение концентрации ПАВ в технологической жидкости, подаваемой в вихревое устройство для распыления, теряет смысл. Разработанный способ позволяет уменьшить трение и нагрев режущей части инструмента. При обработке коррозионностойких аустенитных сталей в результате интенсивного теплового воздействия на рабочих поверхностях инструмента из-за колебаний температур нередко возникают термотрещины перпендикулярные режущей кромке. Это приводит к выкрашиванию инструментального материала и разрушению режущей кромки в целом. Термические трещины нарушают равномерный процесс износа твердосплавного инструмента и значительно снижают качество обработанной поверхности. Поэтому применение смазки в зоне контакта режущего клина инструмента с заготовкой и охлаждение зоны резания необходимо и резко повышает стойкость инструмента.

Формирование турбулентного вихревого потока приводит к ионизации жидкостно-воздушной смеси. При подаче в вихревую трубу увлажненного сжатого воздуха на границе и внутри вихревых потоков происходит ионизация, обусловленная распылением жидкости с образованием мелкодисперсных частиц. При этом максимальная концентрация ионов достигается при давлении P сжатого воздуха на входе в вихревую трубу в диапазоне 0,4…0,6 МПа и относительной влажности воздуха около 100%. Влажность воздуха влияет на количество конденсируемой в холодном осевом потоке жидкости, а рост давления воздушной среды увеличивает скорость движения потока и интенсивность газодинамических процессов, что приводит к ионизации воздуха и мельчайших частиц жидкости. При резании материала заготовки возникают ювенильные поверхности, которые активно взаимодействуют с ионизированной жидкостно-воздушной средой с образованием окисных плёнок на поверхности резания. Слои окисных пленок обладают пониженной твердостью по сравнению с основным металлом и выполняют роль своеобразной смазки, разделяющей режущий клин инструмента и поверхность резания обрабатываемой заготовки, что приводит к снижению коэффициента трения между твердосплавным инструментальным материалом и аустенитной сталью заготовки. В результате происходит существенное снижение температуры в зоне резания и улучшается стружкообразование, что позволяет интенсифицировать производительность обработки.

Существенное влияние на снижение температуры в зоне резания оказывает концентрация n ионов в вихревом потоке. При концентрации ионов n<103 в 1 см3 жидкостно-воздушной смеси в осевой части вихревого потока снижение температуры в зоне резания незначительно отличается от охлаждения, используемого в прототипе, а при концентрации n>105 дальнейшего снижения температуры в зоне резания, при прочих равных условиях, не наблюдается. Поэтому не имеет смысла дополнительно увеличивать концентрацию ионов, а величина эффективного диапазона концентрации n ионов составляет 103 ≤ n ≤ 105 в 1 см3 жидкостно-воздушной смеси осевой части вихревого потока.

Количество подаваемой в вихревую трубу жидкости зависит от мощности резания, т.е. режимов обработки (черновая, чистовая или финишная), характеризуемых моментом резания МP, Н⋅м и угловой скоростью вращения ω, рад/с заготовки (при точении) или инструмента (при фрезеровании). Недостаточный объем жидкости VЖ не позволяет обеспечивать влажность воздуха в вихревом потоке близкую 100%, необходимую для получения ионизированной жидкостно-воздушной смеси требуемой концентрации. В то же время избыточное количество жидкости приводит к обледенению внутренней поверхности сопла и уменьшению или полному прекращению подачи жидкостно-воздушной смеси в зону резания, что недопустимо. Поэтому объем Vж жидкости, необходимый для отвода тепла из зоны резания, определяют по расчетному соотношению. Кроме того для дополнительного адсорбционного понижения прочности обрабатываемого материала в зоне резания, например при нарезании резьбы, в технологическую жидкость вводят в небольшом количестве от 1 до 5% (по объему) поверхностно-активные вещества, например, олеиновую кислоту, растворенную в керосине.

Сравнение известных технических решений с заявляемым показало, что существенными отличительными признаками заявляемого способа являются:

ионизация жидкостно-воздушной смеси в охлажденной осевой части вихревого потока до объемной концентрации n ионов в диапазоне

103 ≤ n ≤ 105 в 1 см3,

а объем жидкости VЖ, необходимый для отвода тепла из зоны резания определяют по выражению

причём в технологическую жидкость вводят от 1 до 5% (по объему) поверхностно-активные вещества, например олеиновую кислоту, растворённую в керосине.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

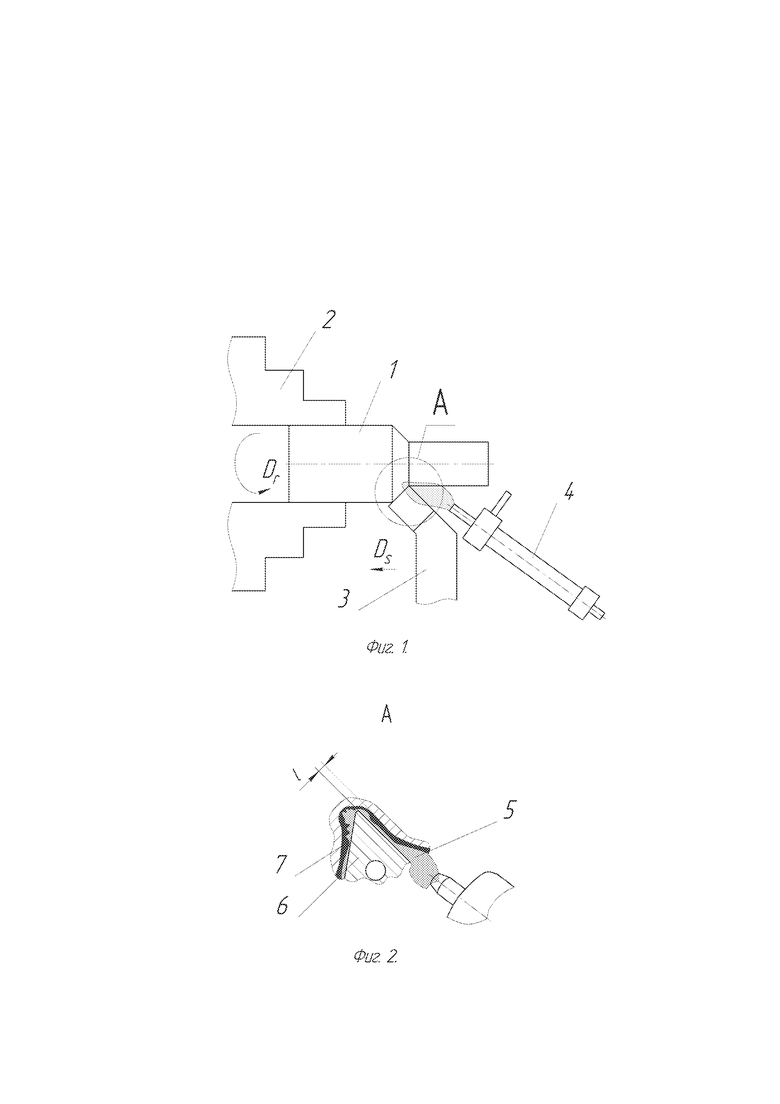

Схема способа охлаждения зоны резания приведена на фиг.1, на фиг.2 показано образование окисных пленок в зоне контакта режущего клина инструмента с материалом заготовки, на фиг.3 изображена схема разделения вихревого потока на осевую и периферийную части при движении в цилиндрической трубе, а на фиг.4 показаны схемы подвода сжатого воздуха и технологической жидкости в вихревое устройство.

Способ осуществляют следующим образом. Обрабатываемую заготовку 1 (Фиг.1) устанавливают в патрон станка с возможностью вращения вокруг собственной оси со скоростью главного движения Dr. Точение заготовки с подачей Ds осуществляют резцом 3, оснащенным твердосплавной пластиной. Резание труднообрабатываемых заготовок из аустенитных сталей сопровождается интенсивным тепловыделением, поэтому для охлаждения инструмента и заготовки на суппорте станка смонтировано вихревое ионизирующее устройство 4, которое обеспечивает подачу распыленной жидкостно-воздушной смеси 5 (Фиг.2) в зону резания, что приводит к образованию на поверхностях заготовки, контактирующих с режущим клином инструментальной пластины 6, окисных плёнок толщиной l.

Схема движения потоков воздуха в вихревом ионизирующим устройстве показана на фиг.3. Вихревое устройство содержит цилиндрическую камеру 7 для разделения вихревого потока. Сжатый воздух подают в камеру 7 через штуцер 8 тангенциально смонтированный на улитке 9 (Фиг. 4). Штуцер 8 подключен к источнику сжатого воздуха посредством трубопровода 10, в котором коаксиально смонтирован канал 11 для дозированной подачи в камеру 7 технологической жидкости. Дроссель 12 (см. фиг. 3) образует с цилиндрической камерой кольцевую щель, через которую выходит в атмосферу нагретый воздух 15 (периферийная часть вихревого потока), а охлаждённый воздух( осевая часть вихревого потока) проходит через сопло 13, патрубок 14 и направляется в зону резания. Охлаждение зоны резания посредством вихревого ионизирующего устройства осуществляют следующим образом.

Сжатый воздух от источника, например компрессора, через трубопровод 10 и штуцер 8 подают в улитку в 9, проходя через которую он закручивается и поступает в цилиндрическую камеру 7, где происходит разделение вихревого потока (см. фиг.3 и фиг.4) на периферийную часть (горячий воздух) и осевую часть (холодный воздух). Одновременно через канал 11 производят увлажнение сжатого воздуха, поступающего через штуцер 8 в улитку 9, что приводит к мелкодисперсному распылению жидкости и ионизации воздуха и мельчайших частиц жидкости. При давлении сжатого воздуха P=0,4…0,6 МПа и относительной влажности воздуха близкой к 100% достигается концентрация n ионов в осевом потоке холодного воздуха до величины 103 ≤ n ≤ 105 в 1 см3 жидкостно-воздушной смеси. Ионизации происходит при торможении вихревого потока на дросселе 12, на границе осевой и периферийной частей, а также в турбулентных зонах, что сопровождается образованием атомарного кислорода, ионов водорода, гидроксильной группы и свободных электронов.

Технологический результат при использовании для охлаждения зоны резания холодного ионизированного жидкостно-воздушного потока связан с образованием на ювенильных (свежеобразованных) поверхностях металла, возникающих при резании, пленок вследствие высокой физико-химической активности ионизированной смеси и адсорбционно-пластическим понижением прочности металла вследствие введения в технологическую жидкость от 1 до 5% (по объему) поверхностно-активных веществ, например олеиновой кислоты, растворенной в керосине.

Толщина l окисных пленок (см. фиг.2) дополнительно увеличивается за счёт адсорбционного понижения прочности металла вследствие проникновения поверхностно-активных веществ технологической жидкости через микротрещины вглубь металла в зоне образования стружки при резании. Металл пониженной прочности легко удаляется при резании, а окисные пленки уменьшают трение рабочих поверхностей клина инструментальной пластины с обрабатываемым металлом. Поэтому уменьшаются силы резания, тепловыделение в зоне контакта и пластическая деформация вершины режущей кромки инструментальной пластины от перегрузки из-за высоких температур в зоне резания при обработке заготовок из аустенитных сталей, а следовательно, повышается стойкость инструментальных твердосплавных пластин.

ПРИМЕР. Точение заготовки из нержавеющей титаносодержащей стали аустенитного класса 12Х18Н10Т производилось проходным резцом, оснащенным сменными многогранными пластинами (СМП) квадратной формы из твердого сплава PC9030 (ВК8) фирмы «KORLOY» на токарном станке с числовым программным управлением модели HAAS TL-1. Заготовка представляет собой вал ротора, который закрепляется консольно в токарном трехкулачковом патроне.

Точение вала из горячекатаной стали ⌒104 мм проводилась на длине 400 мм с глубиной резания t1=2 мм на черновом переходе и t2=0,5 мм на чистовом переходе при величине подачи S1=0,28 мм/об и S2=0,15 мм/об соответственно.

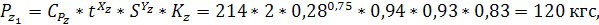

Силы резания при точении вала на черновом переходе составила:

а на чистовом переходе:

Точение проводилось со скоростями резания  и

и  .

.

Мощность резания  при этом составила:

при этом составила:

а

а

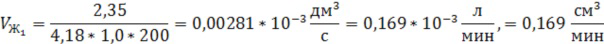

Соответственно, объем жидкости, необходимый для снижения температуры в зоне резания на 200°С (∆t=200°С) при черновом точении составил по расчетному соотношению:

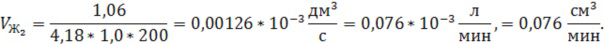

Аналогично для чистовой операции найдем:

Таким образом, расход жидкости по сравнению с прототипом уменьшился в 5-6 раз, а по сравнению с подачей смазочно-охлаждающей жидкости в зону резания под давлением P=55 бар в десятки раз. Стойкость инструмента по сравнению с прототипом увеличилась в 1,6…,8 раза при величине износа пластинки твердого сплава по задней поверхности [hз]=1 мм.

Это свидетельствует о высокой эффективности способа по повышению стойкости инструмента за счет подачи жидкостно-воздушной смеси с ПАВ непосредственно в зону контакта инструмента с заготовкой, а так же существенному уменьшению расхода технологической жидкости, что предотвращает обледенение сопла вихревого распыляющего устройства.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2016738 МПК B23Q 11/10 «Устройство для охлаждения зоны резания» / Татаринов А.С., Петрова В.Д., Подураев В.Н., заявитель – Научно-исследовательский институт конструкционных материалов и технологических процессов при МГТУ им. Н.Э. Баумана; патентообладатели: Татаринов Александр Степанович, Петрова Виктория Дмитриевна, Подураев Виктор Николаевич, - заявка №4839399/08 от 15.06.1990, опубл. 30.07.1994.

2. Описание изобретения к патенту РФ №2098723 МПК F25В 9/02 «Вихревая труба» / Курносов Н.Е., Жулимов Ю.Н., Каширский А.С., заявитель и патентообладатель Курносов Николай Ефимович, - заявка №95115194/06 от 25.08.1995, опубл. 10.12.1997.

3. Описание полезной модели к патенту 1259/5 РФ МПК В23Q 11/10 «Устройство для охлаждения зоны резания» / Курносов Н.Е., Николотов А.А., Асосков А.С., Лебединский К.В., Кирин Е.М.; заявитель и патентообладатель: Пензенский государственный университет, - заявка №2014105232/02 от 12.02.2014; опубл. в бюл. №17 20.06.2014.

4. Патент РФ №2324582 МПК В23Q 11/10 «Способ охлаждения зоны резания и устройство для его осуществления» / Курносов Н.Е., Трилисский В.О., Тарнопольский А.В., Николотов А.А., Такташкин Д.В., Елистратова А.Г., Тарнопольская Н.К., заявитель и патентообладатель: Пензенский государственный университет, - заявка №2006 115974/02 от 10.05.2006, опубл. в бюл. №32 20.11.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2411115C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2004 |

|

RU2288087C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2007 |

|

RU2367556C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИОНИЗИРОВАННЫХ И ОЗОНИРОВАННЫХ СОТС | 2004 |

|

RU2287419C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (СОТС) | 2004 |

|

RU2288088C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355549C1 |

| СПОСОБ ПОДАЧИ МАСЛЯНЫХ СОТС | 2005 |

|

RU2307015C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2009 |

|

RU2410228C1 |

Изобретение относится к области металлообработки и может быть использовано на операциях лезвийной обработки коррозионно-стойких аустенитных сталей. Способ охлаждения включает формирование жидкостно-воздушной смеси путем смешивания сжатого воздуха с технологической жидкостью с образованием турбулентного вихревого потока, который разделяют на холодную осевую часть, которую направляют в зону резания, и горячую периферийную часть, которую отводят в атмосферу, при этом жидкостно-воздушную смесь ионизируют путем мелкодисперсного аэрозольного распыления в осевой части потока. При этом концентрацию ионов в жидкостно-воздушной смеси устанавливают в пределах 103 ≤n≤105 в 1 см3, где n количество ионов, а объемный расход VЖ подаваемой технологической жидкости определяют по заданной математической зависимости. Использование изобретения позволяет снизить температуру в зоне резания и повысить стойкость режущих инструментов. 1 з.п. ф-лы, 4 ил.

1. Способ охлаждения зоны резания заготовок из аустенитных сталей, включающий формирование жидкостно-воздушной смеси путем смешивания сжатого воздуха с технологической жидкостью с образованием турбулентного вихревого потока, который разделяют на холодную осевую часть, которую направляют в зону резания, и горячую периферийную часть, которую отводят в атмосферу, при этом жидкостно-воздушную смесь ионизируют путем мелкодисперсного аэрозольного распыления в осевой части потока, отличающийся тем, что концентрацию ионов в жидкостно-воздушной смеси устанавливают в пределах 103≤n≤105 в 1 см3, где n количество ионов, а объемный расход VЖ подаваемой технологической жидкости определяют по зависимости

где Мр – момент резания, Нм,

ω – угловая скорость вращения заготовки или инструмента, рад/с,

J=4,18 – механический эквивалент единицы количества теплоты, Дж/кал,

Cр – удельная теплоемкость технологической жидкости, кал/г⋅град,

ρЖ – плотность технологической жидкости, г/см3,

∆t – изменение температуры в зоне резания, °С.

2. Способ по п.1, отличающийся тем, что в технологическую жидкость вводят в количестве от 1 до 5% от ее объема поверхностно-активные вещества, например, олеиновую кислоту, растворенную в керосине.

| Фотодиодный измеритель малых перемещений светового луча | 1959 |

|

SU125915A1 |

| РАЗБРАСЫВАТЕЛЬ Л^ИНЕРАЛЬНЫХ УДОБРЕНИЙ | 0 |

|

SU174876A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324582C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355548C1 |

| Способ получения иодбензола | 1974 |

|

SU535271A1 |

| Устройство для загрузки прутков в зону обработки | 1985 |

|

SU1368077A1 |

Авторы

Даты

2019-05-23—Публикация

2018-10-09—Подача