Изобретение относится к области станкостроения, а именно к устройствам для охлаждения зоны резания металлорежущего станка с помощью подачи смазочно-охлаждающих технологических средств (СОТС).

Известно устройство для охлаждения зоны резания распыленной смазочно-охлаждающей жидкостью (СОЖ) [Патент РФ 2023567, МКИ B23Q 11/10, опубл. 1994.11.30], содержащее соединенную с источником сжатого воздуха вихревую трубу с патрубками вывода горячего и холодного потоков, сопло подачи распыленной СОЖ, источник СОЖ и смеситель, выполненный в виде эжектора для распыливания жидкости в потоке воздуха. В данном устройстве эжектор и связанное с ним сопло подачи распыленной СОЖ соединено с вихревой трубой со стороны патрубка горячего потока и направлено вдоль оси трубы, а патрубок холодного потока соединен со сменным наконечником, форма и размеры которого соответствуют форме и размерам инструмента (зоны резания).

Недостатком известного устройства является повышенная загазованность окружающего станок пространства продуктами распыленной СОЖ, что приводит к недопустимому ухудшению условий труда человека. Поэтому данный способ находит применение, главным образом, на тех операциях, где раньше обработка осуществлялась всухую, а также на станках с ЧПУ, где большие расходы СОЖ могут привести к выходу из строя электрооборудования и гидравлики.

Известно устройство для охлаждения зоны резания [Патент РФ 2016738, МКИ B23Q 11/10, опубл. 1994.07.30], содержащее соединенную с источником сжатого влажного воздуха вихревую трубу с патрубками вывода горячего и холодного потоков, ионизатор с подключенными к источнику питания кольцевым и игольчатым электродами, а также связанное с ним сопло подачи ионизированного газа. Воздух из горячего патрубка выводится в атмосферу, а охлажденный воздух с образовавшимся в нем водяным туманом через патрубок холодного потока, ионизатор и сопло направляется в зону резания металлорежущих станков.

Недостатком такой конструкции является низкая эффективность получаемого в ней СОТС. Степень влажности воздуха, подаваемого в вихревую трубу, ограничена и в случае ее повышения резко снижается эффективность работы вихревой трубы. Поэтому, чтобы добиться низкой температуры СОТС, следует ограничивать влажность воздуха, подаваемого в вихревую трубу, а снижение влажности воздуха, в свою очередь, снижает эффективность охлаждения зоны резания.

Кроме того, при повышенной влажности воздуха, подаваемого в патрубок холодного потока, коронный разряд гаснет, т.е. не происходит ионизация холодного потока воздуха, направляемого в зону резания. Вследствие этого на выходе устройства имеется или распыленная жидкость без ионизированного воздуха, или ионизированный воздух без жидкости, что также приводит к низкой эффективности охлаждения зоны резания, отсутствию окисных пленок на трущихся поверхностях и соответственно высокому тепловыделению.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для охлаждения зоны резания [Патент РФ 2045381, МКИ B23Q 11/10, опубл. 1995.10.10], содержащее соединенную с источником сжатого влажного воздуха вихревую трубу с патрубками вывода горячего и холодного потоков, ионизатор с подключенными к источнику питания кольцевым и игольчатым электродами, сопло подачи ионизированного газа, источник жидкой среды и смеситель газовой и жидкой сред, выполненный в виде эжектора.

Такая конструкция имеет следующие недостатки. Поскольку электроды расположены на пути движения распыленной СОТС, то относительно высокая влажность и низкая температура СОТС (необходимые для эффективного отвода тепла из зоны резания) приводят к неблагоприятным условиям образования коронного разряда. При этом существенно снижается концентрация ионизированных частиц в СОТС, что приводит к снижению эффективности резания. Попадание на поверхность детали частиц распыленной жидкости мешает взаимодействию активных молекул ионизированного газа с ювенильными поверхностями и снижает эффективность образования окисных пленок на них.

Кроме того, концентрация ионизированных частиц резко снижается уже на расстоянии нескольких сантиметров от ионизатора. Поэтому вихревую трубу (которая может иметь значительные габариты) с ионизатором необходимо монтировать в непосредственной близости от зоны резания, что приводит к дополнительным неудобствам, например, при загрузке и выгрузке обрабатываемых деталей или смене инструмента.

Техническим результатом изобретения является повышение эффективности обработки деталей на металлорежущем станке за счет увеличения концентрации ионизированных частиц в составе СОТС, повышение эффективности охлаждения обрабатываемой детали.

Поставленный технический результат достигается тем, что в устройстве для охлаждения зоны резания металлорежущего станка, содержащем соединенную с источником сжатого воздуха вихревую трубу с патрубками вывода горячего и холодного потоков, ионизатор с подключенными к источнику питания кольцевым и игольчатым электродами, сопло подачи ионизированного газа в зону резания и эжектор, соединенный с источником жидкой среды и установленный на выходе патрубка холодного потока, согласно изобретению ионизатор и сопло подачи ионизированного газа последовательно подключены к патрубку вывода горячего потока, при этом устройство дополнительно снабжено соплом подачи распыленной жидкости на поверхность детали, соединенным через эжектор с патрубком вывода холодного потока.

Такое конструктивное выполнение устройства для охлаждения зоны резания металлорежущего станка обеспечивает повышенную концентрацию ионизированных частиц на выходе из ионизатора за счет благоприятных условий для образования коронного разряда (высокая температура и пониженная относительная влажность воздуха, выходящего из патрубка горячего потока вихревой трубы). Эффективное охлаждение обрабатываемой детали обеспечивается потоком распыленной жидкости, получаемой на выходе из эжектора, и имеющим пониженную температуру за счет воздуха, поступающего в эжектор из патрубка холодного потока вихревой трубы.

Таким образом, поток ионизированного газа, подаваемого в зону резания, имеет повышенную температуру и концентрацию ионизированных частиц, способствующие интенсификации процесса образования окисной пленки на ювенильных поверхностях обрабатываемой детали. Поток распыленной в воздухе жидкости, наоборот, имеет пониженную температуру (что способствует интенсификации отбора тепла) и подается на поверхность обрабатываемой детали, находящуюся в непосредственной близости от зоны резания. При этом распыленная жидкость, выполняя функцию отбора тепла с детали, не мешает активным частицам ионизированного газа эффективно взаимодействовать с ювенильными поверхностями обрабатываемой детали в зоне резания.

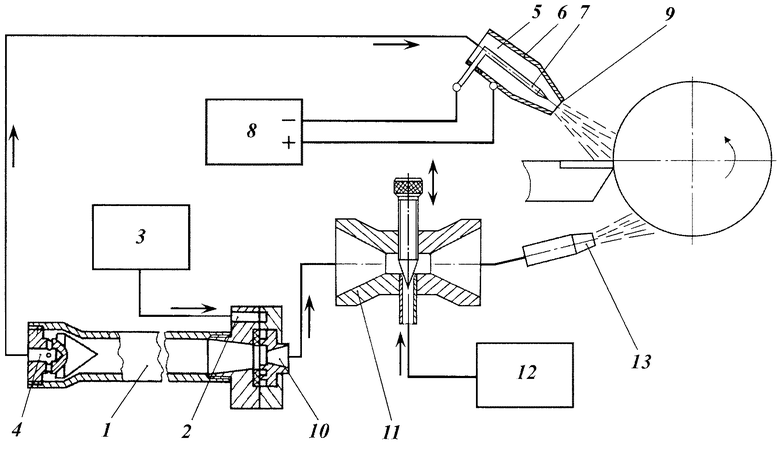

На чертеже изображена схема устройства для охлаждения зоны резания металлорежущего станка.

Устройство для охлаждения зоны резания металлорежущего станка, согласно изобретению, содержит вихревую трубу 1 с сопловым вводом 2, через который в нее подается воздух от источника сжатого воздуха 3, например от компрессорной установки. Патрубок вывода горячего потока 4 соединен с ионизатором 5, выполненным в виде кольцевого положительного электрода 6 и игольчатого отрицательного электрода 7, которые подсоединены к электрическому источнику питания 8. Связанное с ионизатором сопло подачи ионизированного газа 9 направлено в зону резания. К патрубку вывода холодного потока 10 подключен эжектор 11, к которому также подключен источник жидкой среды 12. Связанное с эжектором 11 сопло подачи распыленной жидкости 13 направлено на поверхность обрабатываемой детали, находящуюся в непосредственной близости от зоны резания.

Работа устройства для охлаждения зоны резания металлорежущего станка заключается в следующем.

Сжатый воздух от источника 3 поступает в сопловой ввод 2 вихревой трубы 1, в которой происходит разделение подаваемого воздуха на горячий и холодные потоки. Горячий поток из патрубка горячего потока 4 поступает в ионизатор 5. На электроды 6 и 7 от электрического источника питания 8 подается высокое напряжение, под действием которого между электродами 6 и 7 возникает коронный разряд. В электрическом поле коронного разряда происходит ионизация горячего потока воздуха, который через сопло 9 направленной струей подается в зону резания металлорежущего станка.

Воздух, выходящий из патрубка холодного потока 10, подается в эжектор 11. Струя воздуха с высокой скоростью обтекает внутреннюю полость эжектора и за счет создаваемого разряжения в нее всасывается жидкость из источника жидкой среды 12. В струе воздуха происходит распыление жидкости. Распыленная жидкость через сопло 13 подается на поверхность обрабатываемой детали в непосредственной близости от зоны резания таким образом, чтобы она не мешала ионизированному газу из сопла 9 попадать в зону резания.

Ионизированный газ, содержащий ионы кислорода, азота и их производных, поступает в зону резания металлорежущего станка. Повышенная концентрация ионизированных частиц в ней обеспечивается за счет более высокой температуры и низкой относительной влажности воздуха, поступающего из патрубка горячего потока в ионизатор. Эффективное охлаждение обрабатываемой детали обеспечивается распыленной жидкостью, получаемой на выходе из эжектора 11 и имеющей пониженную температуру за счет ее охлаждения воздухом, поступающим из патрубка холодного потока 10 вихревой трубы 1.

Такое конструктивное решение позволяет в зоне обработки размещать два небольших по габаритам сопла для подачи ионизированного газа и распыленной жидкости и тем самым уменьшить габариты той части устройства для охлаждения зоны резания, которая устанавливается в непосредственной близости от зоны резания, что позволяет повысить удобство при вспомогательных операциях - смена инструмента, загрузка и выгрузка деталей и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355549C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2009 |

|

RU2410228C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324582C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1992 |

|

RU2045381C1 |

| РАСПЫЛИТЕЛЬ | 2000 |

|

RU2187383C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2007 |

|

RU2367556C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2411115C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1991 |

|

RU2016739C1 |

Устройство содержит соединенную с источником сжатого воздуха вихревую трубу с патрубками вывода горячего и холодного потоков, ионизатор с подключенными к источнику питания кольцевым и игольчатым электродами, сопло подачи ионизированного газа в зону резания и эжектор, соединенный с источником жидкой среды и установленный на выходе патрубка холодного потока. Для повышения эффективности обработки ионизатор и сопло подачи ионизированного газа последовательно подключены к патрубку вывода горячего потока, при этом устройство снабжено соплом подачи распыленной жидкости на поверхность детали, соединенным через эжектор с патрубком вывода холодного потока. 1 ил.

Устройство для охлаждения зоны резания металлорежущего станка, содержащее соединенную с источником сжатого воздуха вихревую трубу с патрубками вывода горячего и холодного потоков, ионизатор с подключенными к источнику питания кольцевым и игольчатым электродами, сопло подачи ионизированного газа в зону резания и эжектор, соединенный с источником жидкой среды и установленный на выходе патрубка холодного потока, отличающееся тем, что оно снабжено соплом подачи распыленной жидкости на поверхность детали, соединенным через эжектор с патрубком вывода холодного потока, а ионизатор и сопло подачи ионизированного газа последовательно подключены к патрубку вывода горячего потока.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1992 |

|

RU2045381C1 |

| 0 |

|

SU160074A1 | |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2016738C1 |

| УЗЕЛ КРЕПЛЕНИЯ ДАТЧИКА УСКОРЕНИЯ К ОБЪЕКТУ И УСТРОЙСТВО ДЛЯ ПРИКЛЕИВАНИЯ ДАТЧИКА УСКОРЕНИЯ К УЗЛУ КРЕПЛЕНИЯ | 2005 |

|

RU2290647C1 |

| Устройство для загрузки прутков в зону обработки | 1985 |

|

SU1368077A1 |

Авторы

Даты

2009-05-20—Публикация

2007-11-07—Подача