Область техники, к которой относится изобретение

Настоящее изобретение относится к пористым трехмерным волокнистым конструкциям, изготовленным из термостойких (жаростойких) волокон, в особенности к подобным конструкциям, предназначенным для изготовления деталей из термоконструкционного композитного материала.

Уровень техники

Известно, что термоконструкционные композитные материалы обладают хорошими механическими свойствами, делающими их полезными для построения конструктивных (структурных) элементов, а также способностью сохранять эти свойства при высоких температурах. К материалам данного типа относятся, в первую очередь, углерод-углеродные (С/С) композитные материалы, имеющие армирующие элементы из углеродных волокон, уплотненные углеродной матрицей, а также керамические матричные композитные (КМК) материалы, имеющие армирование из огнеупорных волокон (углеродных или керамических) и уплотненные матрицей из керамического материала. Термоконструкционные композитные материалы находят применение особенно в авиационной и космической отраслях, а также при создании фрикционных устройств, в особенности тормозных дисков для самолетов.

Детали из композитных материалов обычно изготавливают путем приготовления волокнистого каркаса, который должен служить волокнистым армированием для композитного материала, с последующим уплотнением каркаса матрицей из композитного материала.

Каркас представляет собой полую волокнистую конструкцию (структуру), изготовленную из волокон, пряжи или жгутов. В качестве типичных способов изготовления трехмерных волокнистых конструкций, позволяющих получить каркасы, имеющие профили, соответствующие профилям подлежащих изготовлению деталей из композитных материалов, можно отметить следующие:

- намотка на шаблон или на оправку;

- изготовление толстого войлока;

- трехмерное прядение, вязание или плетение;

- драпирование или укладывание слоев двумерного материала, возможно, с прикреплением слоев друг к другу. Двумерный материал может представлять собой двумерное тканое полотно, лист однонаправленных нитей, лист разнонаправленных нитей, изготовленный из множества листов однонаправленных нитей, наложенных друг на друга при различной ориентации нитей в листах и скрепленных вместе, например, иглопробиванием или сшиванием, слой войлока или ламинат, содержащий ткань или лист, покрытый слоем свободных волокон, прикрепленных к ткани или листу иглопробиванием.

Типичный способ изготовления трехмерной волокнистой конструкции, предназначенный специально для получения каркасов для дисков из термоконструкционных композитных материалов, состоит в накладывании друг на друга слоев ткани или листов с различной ориентацией волокон и в скреплении слоев друг с другом посредством иглопробивания. Такой способ описан, в частности, в патенте США № 4790052. Волокнистая конструкция при этом может быть изготовлена из волокон, которые являются предшественниками или исходными реагентами (далее называемыми "прекурсорами") для углерода или керамических материалов, образующих волокнистое армирование композитного материала. После этого прекурсор посредством термообработки преобразуют в углерод или в керамику с последующим уплотнением соответствующей матрицей.

В альтернативном варианте волокнистая конструкция может быть изготовлена непосредственно из углеродных или керамических волокон. В этом случае слои ткани или листа с различной ориентацией волокон могут содержать слой свободных волокон, образующих источник волокон, пригодных для прорабатывания иглами во время скрепления листов иглопробиванием.

Волокнистый каркас может быть уплотнен соответствующей матрицей с применением жидкофазного и/или газофазного процессов. Жидкофазный процесс состоит в пропитывании каркаса жидким составом, содержащим прекурсор материала матрицы и в последующем преобразовании прекурсора посредством термообработки, обеспечивающей получение желаемого материала матрицы.

В типичном случае прекурсор представляет собой смолу. Газофазный процесс представляет собой химическую инфильтрацию из газовой фазы (chemical vapor infiltration - CVI). Каркас помещают в печь, в которую подается газ, содержащий один или несколько компонентов, образующих газообразный прекурсор материала матрицы. Условия внутри печи, в частности температуру и давление, устанавливают таким образом, чтобы обеспечить для газа возможность диффундировать в поры каркаса и осаждать материал матрицы на волокна каркаса либо за счет разложения соответствующего компонента газа, либо за счет реакции между несколькими компонентами. Подобные методы хорошо известны применительно к формированию как углеродных, так и керамических матриц.

Ранее уже выдвигались предложения вводить в поры волокнистых конструкций наполнители для того, чтобы обеспечить усиление (упрочнение) волокон термоконструкционного композитного материала перед уплотнением волокнистых конструкций композитным материалом матрицы. Решаемая при этом задача состоит в том, чтобы уменьшить объемную долю, занимаемую в волокнистой конструкции порами, и за счет этого сократить затраты времени на операцию уплотнения. Альтернативная или параллельная задача состоит в придании результирующим деталям (изделиям) из композитного материала специальных свойств и особенно в улучшении их механических свойств.

Наполнители, в частности, могут представлять собой порошки или короткие волокна из углерода или керамики. Известный способ введения наполнителей заключается в пропитывании трехмерной волокнистой конструкции суспензией наполнителей в жидкости. Однако на практике оказалось невозможным обеспечить желаемое распределение наполнителей внутри волокнистой конструкции, т.е. получить равномерное распределение или распределение, которое является, хотя и неравномерным, но контролируемым.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в преодолении отмеченной трудности, т.е. в получении трехмерных волокнистых конструкций таким образом, чтобы обеспечить как улучшение свойств деталей из композитного материала, формируемых посредством уплотнения каркасов, которые изготовлены из подобных структур, так и усовершенствование способа изготовления таких деталей.

Данная задача решена созданием способа изготовления пористой трехмерной волокнистой конструкции, содержащей трехмерную основу из упорядоченных термостойких волокон, причем согласно способу по изобретению в волокнистую конструкцию встраивают углеродные нанотрубки. Углеродные нанотрубки выращивают на термостойких волокнах основы после ее пропитывания составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок. В результате получают трехмерную конструкцию, состоящую из термостойких волокон и обогащенную углеродными нанотрубками.

Волокнистая конструкция или основа называется в данном описании упорядоченной, если она способна сохранять когезию волокон в процессе ее обработки или эксплуатации.

Углеродные нанотрубки и методы их получения хорошо известны. Известно также использование углеродных нанотрубок для усиления (упрочнения) углеродных или керамических матричных композитных материалов. В этой связи могут быть даны ссылки на патентные документы US 4663230 и ЕР 1154050. Настоящее изобретение не состоит в волоконном армировании композитного материала посредством углеродных нанотрубок. Скорее, оно заключается в обогащении трехмерной волокнистой конструкции, образованной термостойкими волокнами, углеродными нанотрубками, полученными выращиванием на термостойких волокнах.

Таким образом, при сохранении структурных свойств и согласованности упорядоченной трехмерной конструкции, которые являются существенными для придания желательных механических свойств деталям из композитного материала, имеющим волоконное армирование на основе подобной конструкции, способ по изобретению обеспечивает, за счет встраивания в конструкцию углеродных нанотрубок, ряд дополнительных преимуществ.

Выращивание углеродных нанотрубок на волокнах основы в трехмерных волокнистых конструкциях делает возможным распределить углеродные нанотрубки внутри пор подобных конструкций.

Согласно способу изготовления детали из термостойкого композитного материала такое решение приводит к сокращению длительности операции уплотнения в связи с уменьшением доли общего объема, соответствующей порам, вследствие того, что в трехмерной конструкции присутствуют углеродные нанотрубки. При этом нанотрубки обеспечивают указанное уменьшение объема пор в трехмерной основе путем разбиения пор на более мелкие поры без создания препятствий для уплотнения (т.е. для закрывания пор) независимо от того, посредством какого процесса - жидкофазного или газофазного - осуществляется уплотнение. Разбиение пор подобным образом способствует также их превращению в менее неоднородные поры и тем самым позволяет сделать уплотнение более упорядоченным. Детали (изделия) из композитного материала, имеющего волоконное армирование в виде подобной трехмерной волокнистой конструкции, обладают следующими преимуществами:

- улучшенными механическими свойствами в результате встраивания дополнительных армирующих нитевидных элементов, обладающих очень высокой механической прочностью;

- повышенной сопротивляемостью износу;

- улучшенной теплопроводностью.

Согласно одному варианту способа по изобретению он включает следующие, выполняемые последовательно, шаги:

- пропитывают двумерные слои термостойких волокон составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок,

- формируют трехмерную основу путем наложения друг на друга и скрепления пропитанных двумерных слоев и

- обеспечивают рост углеродных нанотрубок в пределах трехмерной основы.

При этом двумерные слои предпочтительно скрепляют друг с другом иглопробиванием.

Трехмерная волокнистая конструкция обогащается углеродными нанотрубками равномерно (однородно) по всему объему волокнистой конструкции.

В соответствии с другим вариантом осуществления способа по изобретению он включает следующие, выполняемые последовательно, шаги:

(а) пропитывают двумерные термостойкие волокнистые слои составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок,

(б) обеспечивают рост углеродных нанотрубок в пределах двумерных слоев и

(в) формируют трехмерную конструкцию путем наложения друг на друга и скрепления двумерных слоев из термостойких волокон, полученных в результате выполнения шагов (а) и (б).

С использованием данного варианта трехмерная волокнистая конструкция может быть сформирована путем укладывания в стопу и скрепления двумерных слоев термостойких волокон, причем, по меньшей мере, некоторые из слоев могут содержать углеродные нанотрубки. Тем самым становится возможным, если это представляется желательным, варьировать контролируемым образом количество углеродных нанотрубок по объему трехмерной волокнистой конструкции и даже формировать части трехмерной волокнистой конструкции, полностью свободные от углеродных нанотрубок.

В качестве примера, двумерные слои могут скрепляться друг с другом иглопробиванием. В этом случае обеспечивается возможность помещать перед иглопробиванием на каждый или, по меньшей мере, на некоторые из двумерных слоев слой свободных волокон.

Согласно еще одному варианту способ по изобретению включает следующие, выполняемые последовательно, шаги:

- изготавливают трехмерную основу из термостойких волокон,

- пропитывают указанную основу составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок, и

- обеспечивают рост углеродных нанотрубок в пределах трехмерной основы.

В данном случае трехмерная основа из термостойких волокон может быть обогащена углеродными нанотрубками однородным образом по всему ее объему.

Указанная трехмерная основа может быть получена наложением двумерных слоев и скреплением их друг с другом, например, иглопробиванием. В одной из модификаций данного варианта трехмерная основа может быть сформирована посредством объемного (трехмерного) прядения, вязания или плетения с использованием пряжи или жгутов.

В соответствии с одной из особенностей предлагаемого способа пропитывание осуществляют с использованием состава, содержащего, по меньшей мере, один катализатор роста углеродных нанотрубок на термостойких волокнах с удельной поверхностью не менее 10 м2/г, для того чтобы распределить частицы катализатора по всей поверхности волокон. Чтобы получить желаемое состояние поверхности волокон, может оказаться необходимым подвергнуть волокна поверхностной обработке, например, посредством контролируемого окисления (с использованием газа-окислителя, химического или электрического воздействия или плазменной обработки).

Пропитывание предпочтительно осуществляют составом, содержащим, по меньшей мере, раствор одной соли металлического катализатора роста углеродных нанотрубок.

После получения трехмерной волокнистой конструкции, обогащенной углеродными нанотрубками, может выполняться шаг, состоящий в освобождении от частиц металлического катализатора посредством воздействия кислотой или термообработки.

В соответствии с одной из особенностей способа по изобретению в поры, по меньшей мере, одной зоны на поверхности волокнистой конструкции могут быть введены дополнительные углеродные нанотрубки. Это может быть осуществлено нанесением на поверхность трехмерной конструкции суспензии нанотрубок. Такое решение позволяет заполнить поверхностные поры и тем самым существенно сократить долю объема, занимаемого этими порами. В результате появляется возможность получить после выполнения последующего шага, состоящего в уплотнении волокнистой конструкции, например, путем инфильтрации из газовой фазы, деталь из композитного материала, обладающую непроницаемой поверхностью.

Изобретение охватывает также трехмерную конструкцию из упорядоченных термостойких волокон, получаемую описанным выше способом, т.е. трехмерную волокнистую конструкцию, содержащую трехмерную основу из термостойких волокон, а также углеродные нанотрубки, которые выступают из поверхности, по меньшей мере, части термостойких волокон.

При этом термостойкие волокна могут быть выполнены из углерода или из керамики.

Масса улеродных нанотрубок предпочтительно составляет от 5 до 200% массы термостойких волокон.

Трехмерная основа может быть сформирована из двумерных слоев, скрепленных друг с другом иглопробиванием.

Изобретение охватывает также способ изготовления детали из термостойкого композитного материала путем изготовления волокнистого каркаса, представляющего трехмерную волокнистую конструкцию, полученную описанным выше способом, и уплотнения каркаса термостойкой матрицей. Изобретение охватывает, кроме того, деталь из термостойкого композитного материала, полученную данным способом.

Краткое описание чертежей

Настоящее изобретение станет более понятным при изучении нижеследующего описания, приводимого со ссылками на прилагаемые чертежи.

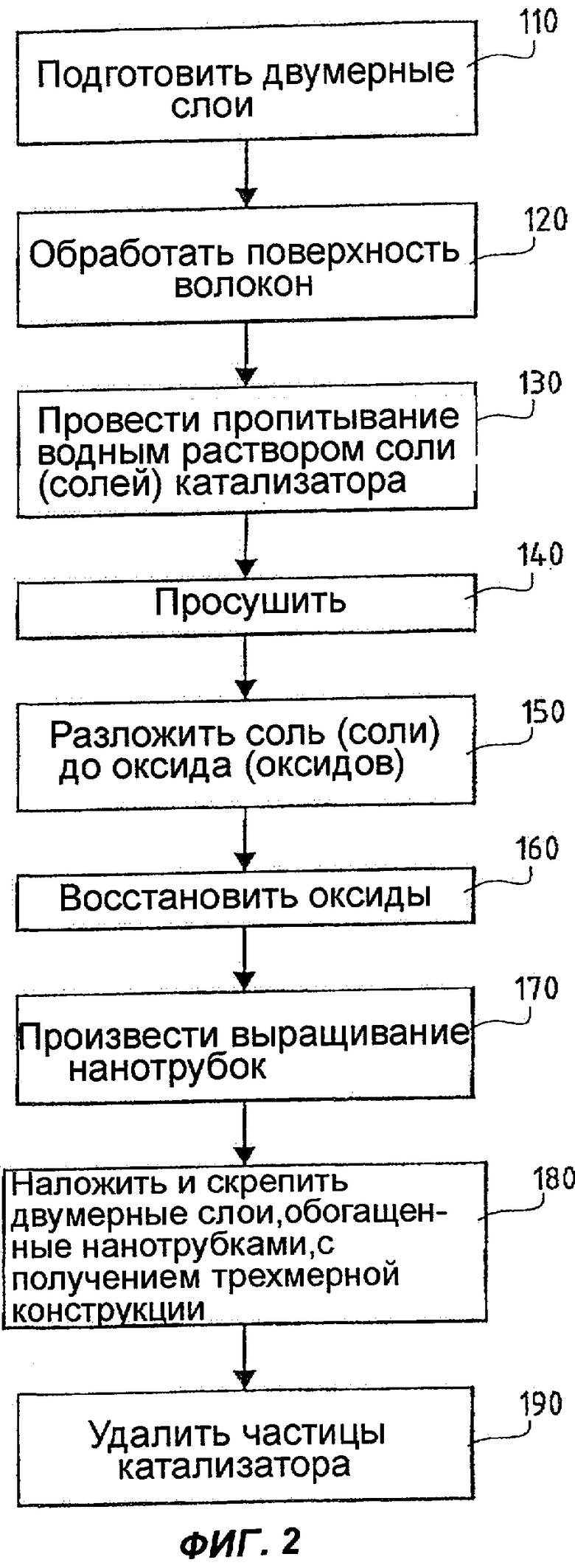

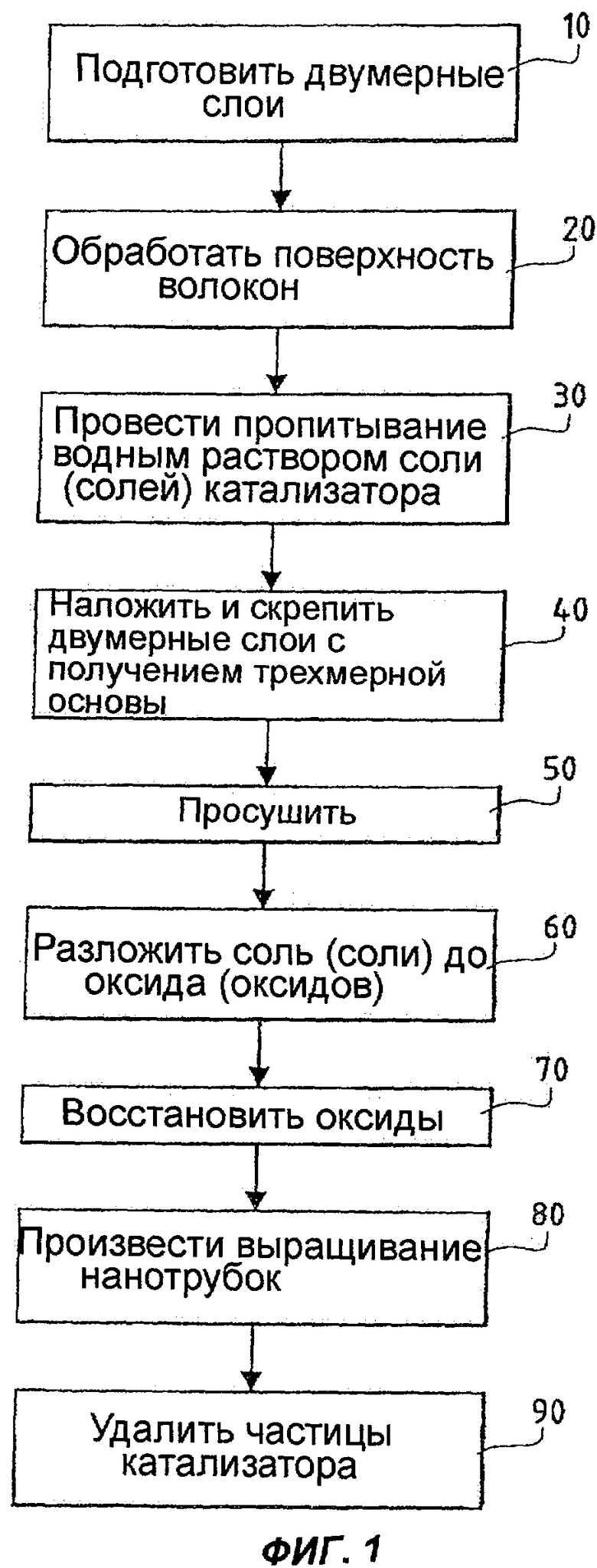

На фиг.1 представлены последовательные шаги (операции) одного из вариантов способа по изобретению.

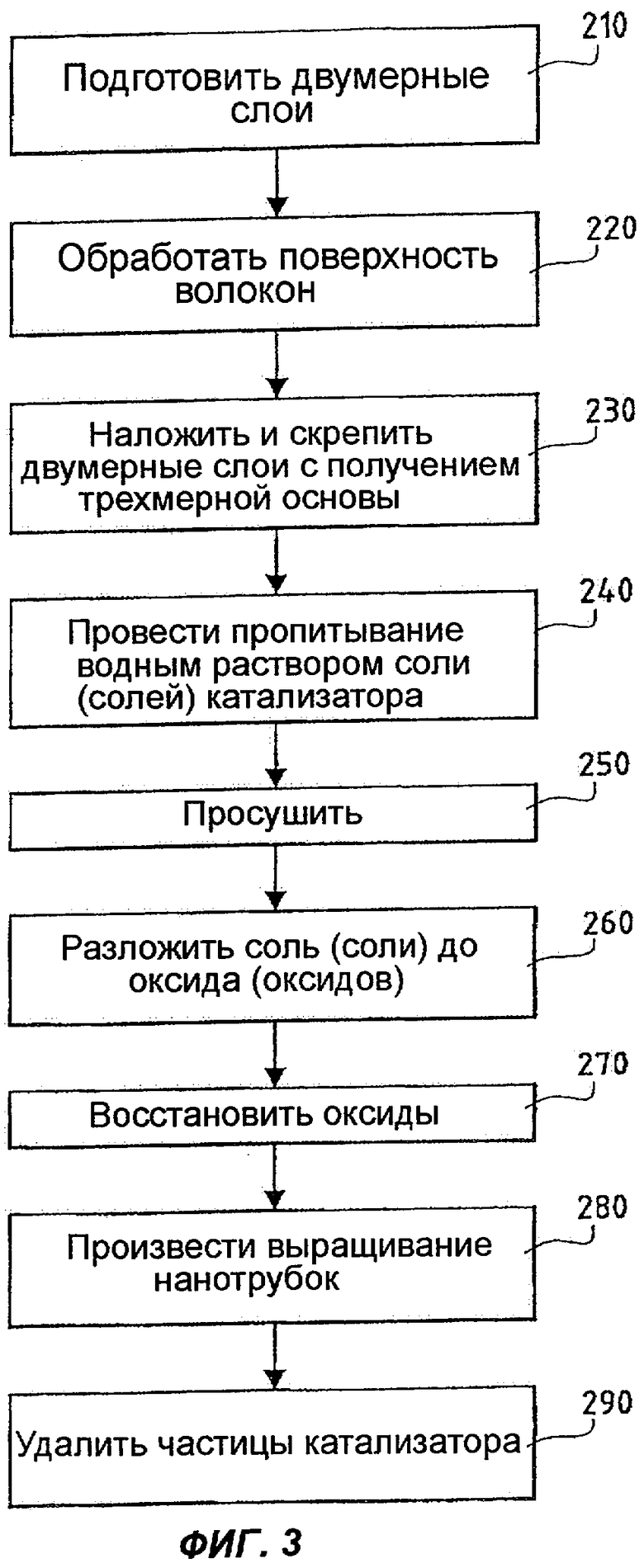

На фиг.2 представлены последовательные шаги другого варианта способа по изобретению.

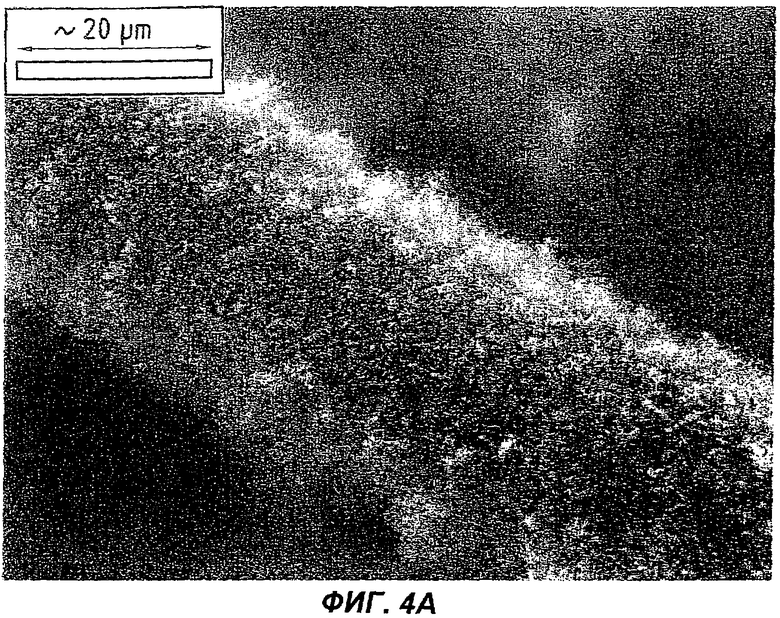

На фиг.3 представлены последовательные шаги еще одного варианта способа по изобретению.

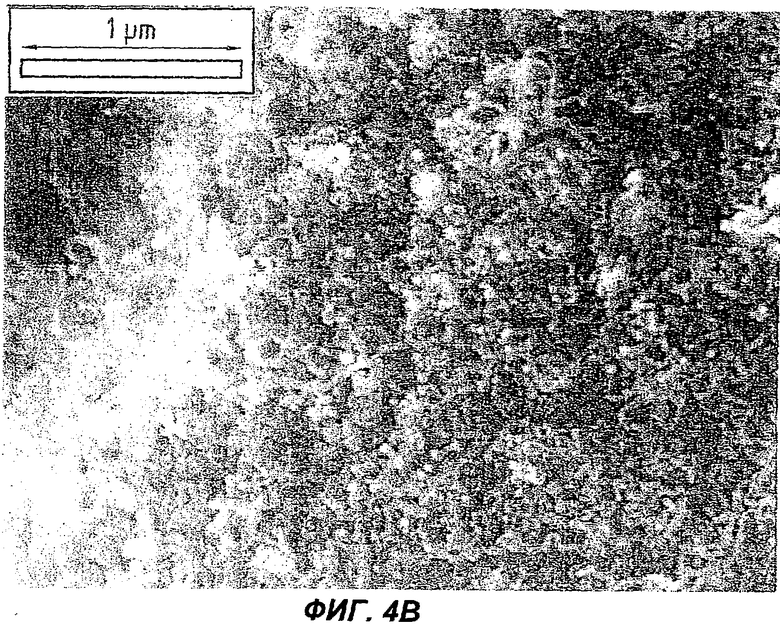

Фиг.4А, 4В и 4С - это фотографии, сделанные с помощью сканирующего электронного микроскопа при различных увеличениях и иллюстрирующие выращивание углеродных нанотрубок на поверхности углеродного волокна.

Осуществление изобретения

На фиг.1 представлена последовательность шагов способа изготовления трехмерной волокнистой конструкции, обогащенной углеродными нанотрубками, в соответствии с первым вариантом осуществления изобретения.

Первый шаг 10 состоит в подготовке двумерных волокнистых слоев.

Эти слои могут представлять собой листы однонаправленных или разнонаправленных волокон, слои тканых, вязаных, плетеных материалов, маты или тонкие войлоки. Листы или слои тканых, вязаных или плетеных материалов могут быть получены с применением пряжи, жгутов или волокнистых лент из бесконечных или дискретных нитей (т.е. из отрезков нитей). Пряжа, жгуты или волокнистые ленты из отрезков нитей могут быть получены вытягиванием пряжи, жгутов или волокнистых лент из бесконечных нитей с последующим разрывом. В случае необходимости пряже или жгутам из отрезков нитей может быть придана когезия путем нанесения на них покрытия или скручивания. Листы однонаправленных волокон приготавливают путем расстилания пряжи, жгутов или волокнистых лент, которые предварительно могли быть подвергнуты вытягиванию и разрыву. В результате получают листы однонаправленных волокон из отрезков нитей или из бесконечных нитей, расположенных, по существу, взаимно параллельно.

Листы разнонаправленных волокон получают наложением листов однонаправленных волокон с различной ориентацией волокон и скреплением этих листов, например, сшиванием или иглопробиванием. Требуемые слои могут также быть в форме ламинатов, содержащих слой, образованный листом однонаправленных или разнонаправленных волокон или тканью, с наложенным поверх слоем из дискретных волокон, сформированным из свободных волокон, мата, войлока, двух связанных друг с другом слоев, скрепленных, например, иглопробиванием. Упомянутые способы получения двумерных слоев, пригодных для изготовления трехмерных волокнистых конструкций, хорошо известны. В этой связи могут быть даны ссылки на следующие патентные документы: патент США № 4790052, патент США № 5528175 и международная заявка WO 98/44183.

Указанные слои могут быть получены из нитей, пряжи, жгутов или волокнистых лент, изготовленных из термостойких волокон, в особенности из углеродных или керамических волокон. Согласно одному из вариантов изобретения слои могут быть получены из нитей, пряжи, жгутов или волокнистых лент, изготовленных из прекурсора углерода или керамики с последующим преобразованием прекурсора в углерод или керамику путем его термообработки (пиролиза), проводимой после формирования слоев. В качестве примера прекурсорами углеродных волокон являются волокна предварительно окисленного полиакрилонитрила (ПАН), изотропные или анизотропные волокна из смолы, а также целлюлозные (в частности, вискозные) волокна.

Желательно, чтобы состояние термостойких волокон, формирующих двумерные слои, позволяло обеспечить равномерное распределение по поверхности волокон частиц катализатора роста углеродных нанотрубок.

Применительно к углеродным волокнам вискозные волокна-прекурсоры имеют довольно большую удельную поверхность (в типичном случае около 250 м2/г), т.е. обеспечивают состояние поверхности, благоприятное для указанной цели.

Применительно к углеродным волокнам, получаемым из прекурсора в виде волокон из смолы или из ПАН, это требование в общем случае не выполняется. В связи с этим данные волокна предпочтительно подвергают поверхностной обработке (необязательный шаг 20). Подобная поверхностная обработка может заключаться в умеренной активации, например, путем окисления на воздухе (или с применением пара и/или диоксида углерода), позволяющей увеличить удельную поверхность углеродных волокон до значения, которое предпочтительно превышает 10 м2/г. Возможна также поверхностная обработка методом химического воздействия, в частности, с использованием пероксида водорода, азотной кислоты, электрохимического воздействия, плазменной обработки и т.д.

Применительно к керамическим волокнам поверхностная обработка состоит в нанесении на волокна углеродного покрытия для того, чтобы получить желательную удельную поверхность, возможно, после проведения активации. Углеродное покрытие может представлять собой слой пироэлектрического углерода, сформированный на волокнах посредством химической инфильтрации из газовой фазы или посредством пиролиза нанесенного на волокна слоя прекурсора углерода, такого как фенольная смола, фурановая смола или какая-либо иная смола с ненулевым содержанием кокса.

Следует отметить, что поверхностная обработка углеродных или керамических волокон может быть осуществлена до формирования двумерных слоев, если сами эти слои образуются из нитей, пряжи, жгутов или волокнистых лент из углеродных или керамических волокон.

После необязательной поверхностной обработки волокон двумерные слои пропитывают водным раствором одной или более солей металла, который служит катализатором роста углеродных нанотрубок (шаг 30). Подобные катализаторы известны; их основу составляют определенные металлы, предпочтительно выбранные из группы, состоящей из железа, кобальта и никеля. Данные металлы могут использоваться по отдельности или в форме сплавов. В качестве примеров солей могут быть названы нитраты или ацетаты. Пропитывание может осуществляться окунанием слоев в ванну или опрыскиванием слоев.

Концентрация соли (солей) в водном растворе должна быть такой, чтобы количество катализатора (в расчете на молярное содержание металла) предпочтительно лежало в интервале 0,01-1 мол.%.

Пропитанные и, возможно, просушенные двумерные слои затем накладывают друг на друга и скрепляют вместе с образованием согласованной трехмерной основы (шаг 40). Скрепление (связывание) может быть осуществлено имплантацией пряжи поперек слоев, сшиванием или предпочтительно иглопробиванием, например, как это описано в вышеупомянутом патенте США №4790052.

Иглопробивание предпочтительно осуществляется на влажных слоях для того, чтобы избежать проблем, возникающих из-за наличия твердых солей металлов, присутствующих в высушенных слоях. Чтобы облегчить захват волокон иглами с целью их проводки сквозь слои, двумерные слои предпочтительно содержат нити, которые не являются непрерывными, т.е. эти слои формируются из листов или из ткани, изготовленной из пряжи, жгутов или волокнистых лент, образованных нитями конечной длины, или, альтернативно, из ламинатов, содержащих слой из листа или ткани, связанный со слоем отрезков нитей.

После иглопробивания результирующая трехмерная основа просушивается (шаг 50), например, при ее перемещении через вентилируемую сушилку.

Соль (соли) металла-катализатора разлагают на оксид (оксиды) посредством тепловой обработки, например путем нагрева высушенного трехмерного материала до температуры, находящейся в интервале от 100 до 500°С (шаг 60). Шаги 50 и 60 предпочтительно представляют собой одну комбинированную операцию.

Затем трехмерный материал подают в печь с восстановительной атмосферой для восстановления в горячем состоянии оксида (оксидов) катализатора (шаг 70). Восстановление производится, например, в среде газообразного аммиака (NH3) или газообразного водорода (Н2) при температуре, находящейся, например, в интервале от 400 до 750°С. Газообразный аммиак или водород может быть разбавлен нейтральным газом, например азотом (N2).

В результате будет получена трехмерная волокнистая основа из термостойких волокон, несущих металлические частицы катализатора для выращивания углеродных нанотрубок, распределенные дискретным образом по поверхности волокон.

Углеродные нанотрубки выращивают (шаг 80) путем приведения газообразного прекурсора углерода в контакт с волокнами трехмерной основы, помещенной в печь при температуре, соответствующей образованию углерода путем разложения (крекинга) газообразного прекурсора. Для этой цели может быть использована та же печь, которая применялась для восстановления оксида (оксидов) металлического катализатора.

Газообразный прекурсор выбирают из ароматических или неароматических углеводородов. В частности, могут использоваться этилен, пропилен или метан в печи, температура которой находится в интервале от 450 до 1200°С. Газообразный прекурсор может находиться в смеси с водородом, присутствие которого представляется особенно желательным в случае использования этилена, поскольку рост нанотрубок в этом случае является более быстрым и полным. Газообразный прекурсор желательно также разбавить нейтральным газом, например, азотом, для того чтобы способствовать однородному распределению и диффузии газообразного прекурсора по всей печи. Содержание газообразного прекурсора в газе-разбавителе может составлять 10-50% по объему. Давление в печи соответствует, например, атмосферному давлению. Скорость потока газообразного прекурсора подбирают таким образом, чтобы время его протекания через печь находилось в интервале от нескольких секунд до нескольких минут. Время протекания рассчитывается, как отношение пустого объема печи к расходу газообразного прекурсора при температуре печи.

В соответствии с вариантом способа по изобретению шаг 70, состоящий в восстановлении оксида (оксидов) катализатора, может выполняться одновременно с выращиванием нанотрубок, т.е. совпадать с началом шага 80. Такое совмещение возможно, поскольку выращивание может производиться в атмосфере, содержащей смесь этилена и водорода. Действительно, разложение этилена сопровождается выделением водорода.

Наличие на волокнах частиц металлического катализатора вызывает рост углеродных нанотрубок с боковой поверхности волокон при случайной ориентации нанотрубок, как это видно из фиг.4А, 4В и 4С. Данные фигуры соответствуют волокну из прекурсора на основе целлюлозы. На фиг.4А и 4В волокно остается частично видимым; на фиг.4С показано появление нанотрубок.

Длительность процесса определяется в зависимости от количества углеродных нанотрубок, которые должны быть получены на трехмерной основе из термостойких волокон, от количества катализатора и от размера основы. Указанная длительность может составлять от десятков минут до нескольких часов.

Количество нанотрубок выбирается достаточным для того, чтобы обеспечить существенное улучшение свойств волокнистой конструкции, но без перекрытия при этом ее пор выше установленного предела, превышение которого могло бы затруднить последующее уплотнение волокнистой конструкции, препятствуя доступу ко всем порам внутри данной конструкции. В предпочтительном варианте количество углеродных нанотрубок находится в интервале 5-200 мас.% относительно массы трехмерной конструкции из термостойких волокон.

Перед применением трехмерной конструкции, в частности, в качестве усиливающей (армирующей) структуры для деталей, изготавливаемых из композитного материала, может быть проведена заключительная обработка (шаг 90), направленная на освобождение от частиц металлического катализатора. Подобная обработка может состоять в воздействии кислотой, в частности хлористоводородной кислотой, или в термообработке при высокой температуре, превышающей 1800°С или даже 2000°С для того, чтобы уничтожить частицы металла посредством испарения.

Следует отметить, что различные процессы, в том числе описанные выше, направленные на выращивание углеродных нанотрубок путем нанесения частиц металлического катализатора на соответствующую основу с последующим крекингом газообразного прекурсора, сами по себе известны. Эти известные процессы пригодны при осуществлении способа по изобретению. Например, крекинг может производиться с применением плазмы.

Другой вариант реализации способа по изобретению схематично иллюстрируется фиг.2.

Данный вариант предусматривает шаг 110 подготовки двумерных волокнистых слоев, необязательный шаг 120 поверхностной обработки волокон и шаг 130 пропитки двумерных слоев водным раствором одной или более солей металлического катализатора, обеспечивающего рост углеродных нанотрубок. Перечисленные шаги аналогичны шагам 10, 20 и 30 способа по первому варианту осуществления изобретения, описанному выше со ссылкой на фиг.1.

После завершения пропитки двумерные слои просушивают, например, при их перемещении через вентилируемую сушилку (шаг 140).

Соль (соли) металла-катализатора разлагают до оксида (оксидов) (шаг 150), после чего производят (на шаге 160) восстановление оксида (оксидов), как это было описано выше применительно к шагам 60, 70 варианта способа, проиллюстрированного на фиг.1.

Затем выполняется шаг 170, заключающийся в выращивании углеродных нанотрубок на термостойких волокнах двумерных слоев. Данный шаг осуществляется аналогично тому, как это было описано применительно к шагу 80 предыдущего варианта осуществления изобретения.

Углеродные нанотрубки предпочтительно выращивать на двумерных слоях в непрерывном режиме, т.е. при непрерывном перемещении этих слоев через печь.

В результате получают двумерные слои из термостойких волокон, обогащенные углеродными нанотрубками.

Трехмерная волокнистая конструкция изготавливается путем наложения и скрепления друг с другом полученных двумерных слоев (шаг 180). Скрепление слоев может производиться имплантацией пряжи, сшиванием или иглопробиванием. В случае использования иглопробивания двумерные слои перед взаимным наложением предпочтительно смачивают для уменьшения их жесткости и для того, чтобы избежать попадания нанотрубок или пылевидных частиц нанотрубок в окружающее пространство. Возможно также наложение на двумерные слои слоя или сетки из волокон, которые не являются непрерывными, т.е. представляют собой свободные волокна, мат, войлок или волокнистые ленты. Подобные волокна образуют источник волокон, удобных для захватывания иглами с целью последующего перемещения сквозь слои. Иглопробивание может быть осуществлено аналогично тому, как это описано в вышеупомянутом патенте США № 4790052.

Трехмерная волокнистая конструкция может быть изготовлена путем укладки в стопу и скрепления двумерных слоев, подобных друг другу, т.е. изготовленных из термостойких волокон, которые аналогичным образом были обогащены углеродными нанотрубками. В результате будет получена трехмерная конструкция, которая обогащена углеродными нанотрубками, по существу, равномерно по всему своему объему.

В соответствии с модификацией данного варианта предусматривается изготовление трехмерной конструкции, в которой количество углеродных нанотрубок варьирует по толщине конструкции. С этой целью изготавливают двумерные слои, которые обогащены различными количествами углеродных нанотрубок, после чего данные слои накладывают друг на друга в таком порядке, который обеспечивает желательное распределение углеродных нанотрубок по трехмерной конструкции.

Если это представляется желательным, можно использовать также и двумерные слои, получаемые по завершении шага 110, с целью формирования в трехмерной конструкции зон, свободных от углеродных нанотрубок.

Может быть также проведена заключительная обработка (шаг 190), направленная на освобождение от частиц металлического катализатора и подобная обработке, выполняемой на шаге 90 варианта способа, изображенного на фиг.1. Данная обработка может быть произведена для двумерных слоев, обогащенных углеродными нанотрубками, перед формированием трехмерной конструкции.

Фиг.3 иллюстрирует третий вариант способа по изобретению.

Данный вариант включает шаг 210 подготовки двумерных волокнистых слоев и необязательный шаг 220 поверхностной обработки волокон. Названные шаги эквивалентны шагам 10 и 20 первого варианта осуществления изобретения, описанного выше со ссылкой на фиг.1.

Затем двумерные слои укладывают в стопу и скрепляют с образованием трехмерной основы из термостойких волокон (шаг 230). Скрепление слоев может производиться имплантацией пряжи, сшиванием или иглопробиванием, которое выполняется в соответствии с вышеупомянутым патентом США № 4790052.

Следует также отметить, в качестве возможной модификации данного варианта, что необязательный шаг поверхностной обработки волокон может быть выполнен после формирования трехмерной волокнистой основы.

Сформированная трехмерная волокнистая основа пропитывается (аналогично тому, как это было описано применительно к шагу 30 варианта способа по фиг.1) водным раствором одной или более солей металла, который может служить катализатором роста углеродных нанотрубок (шаг 240). Однако наиболее предпочтительно выполнить операцию пропитывания посредством окунания трехмерных основ в соответствующую ванну, возможно, при использовании вытяжки для того, чтобы способствовать пропитке внутренних слоев.

После этого выполняют следующие шаги: просушивание (шаг 250), разложение соли (солей) катализатора до оксида (оксидов) (шаг 260), восстановление оксида (оксидов) (шаг 270), выращивание углеродных нанотрубок (шаг 280) и, возможно, освобождение от частиц металла-катализатора (шаг 290). Эти шаги выполняются аналогично тому, как это было описано выше применительно к шагам 50, 60, 70, 80 и 90 варианта способа, изображенного на фиг.1.

Следует также отметить, что описанный третий вариант способа по изобретению может быть реализован с формированием трехмерной волокнистой основы с помощью процессов, отличающихся от укладывания и скрепления двумерных слоев. В частности, шаг 220 может быть выполнен для трехмерных основ, образованных толстым фетром или полученных посредством объемного прядения, вязания или плетения пряжи или жгутов.

В описанных вариантах необязательный шаг поверхностной обработки волокон (шаги 20, 120, 220) выполняется перед пропитыванием волокон водным раствором одной или более солей катализатора. Альтернативно, поверхностная обработка может быть осуществлена после пропитывания и высушивания, но перед восстановлением катализатора.

Нанесение частиц металлического катализатора на волокна путем пропитывания с использованием жидкого состава обеспечивает хорошее дискретное распределение частиц на волокнах. Получение такого распределения облегчается предварительной поверхностной обработкой волокон.

Пористая трехмерная ткань, обогащенная углеродными волокнами и полученная способом, соответствующим любому из вариантов, описанных со ссылкой на фиг.1, 2 или 3, пригодна (возможно, после ее обрезки для придания требуемой формы) для изготовления волокнистого каркаса (или волоконного армирования) детали из термоконструкционного композитного материала. При этом деталь получают посредством уплотнения каркаса материалом, образующим матрицу композитного материала. Как было упомянуто в начале данного описания, жидкофазные процессы и процессы инфильтрации из газовой фазы, служащие для уплотнения волокнистых каркасов с целью получения углеродной или керамической матрицы, сами по себе хорошо известны.

Углеродные нанотрубки, образованные на волокнах волокнистой основы, служат для разбиения пор данной основы на более мелкие. Как следствие, сокращается время, необходимое для уплотнения каркаса. Следует отметить, что нанотрубки могут быть отделены от волокон, на которых они были выращены, например, путем приложения к волокнистой конструкции ультразвуковой энергии. Нанотрубки, освобожденные подобным способом, распределяются однородным образом по порам конструкции.

Далее, случайная ориентация нанотрубок вокруг волокон приводит, по завершении уплотнения матрицей, к получению нанесенного на нанотрубки материала матрицы, который в микроскопическом масштабе ориентирован случайным образом относительно волокон основы.

При этом присутствие углеродных нанотрубок в пределах волоконного армирования детали из термоконструкционного композитного материала улучшает механические свойства и сопротивляемость износу за счет упрочняющих свойств углеродных нанотрубок, а также благодаря свойствам когезии и упорядочения волокон трехмерной конструкции, несущих углеродные нанотрубки.

Присутствие углеродных нанотрубок, кроме того, позволяет улучшить теплопроводность детали.

После получения трехмерной пористой волокнистой конструкции, обогащенной углеродными нанотрубками, как это было описано выше, и перед проведением ее уплотнения, в поверхностную часть волокнистой конструкции могут быть введены дополнительные углеродные нанотрубки для того, чтобы в значительной степени заполнить поры вблизи поверхности данной конструкции. Благодаря этому во время последующего уплотнения с применением жидкофазного процесса или инфильтрации из газовой фазы наносимая матрица сможет легко закрыть поверхностные поры, что позволит получить деталь из композитного материала, имеющую полностью закрытую (непроницаемую) поверхность. Введение дополнительных углеродных нанотрубок может быть проведено только на части поверхности трехмерной конструкции или на всей ее поверхности. Дополнительные углеродные нанотрубки изготавливают отдельно и помещают в жидкость (например, в воду) с образованием суспензии. Суспензию наносят на поверхность трехмерной конструкции. Для того чтобы обеспечить проникновение нанотрубок на определенную глубину от поверхности, к суспензии может быть добавлен смачивающий агент или поверхностно-активное вещество, например, додецилсульфат натрия, как это описано, в частности, в международных заявках WO 01/063028 и WO 02/055769.

Далее будут описаны примеры изготовления трехмерной волокнистой конструкции из термостойких волокон, обогащенной углеродными нанотрубками.

Пример 1

Слои углеродной ткани, изготовленные из целлюлозного прекурсора, который был подвергнут карбонизации при температуре вплоть до 1200°С, были пропитаны водным раствором нитрата железа с молярной концентрацией, равной 0,2. 20 слоев, пропитанных подобным образом, были уложены в стопу и скреплены друг с другом посредством иглопробивания. Иглопробивание производилось с постепенной перестройкой параметров по мере укладывания все большего количества слоев для того, чтобы обеспечить, по существу, постоянную глубину проникновения игл, как это описано в патенте США № 4790052.

Полученная влажная трехмерная основа была просушена воздухом при 200°С в вентилируемой сушилке, причем эта обработка привела также к разложению нитрата в оксид. Затем трехмерную основу поместили в печь, температуру в которой довели до 700°С при подаче в нее нейтрального газа (азота) для того, чтобы исключить окисление углерода. После этого осуществили восстановление оксида путем создания в печи восстановительной атмосферы, содержащей смесь равных объемов газообразного аммиака и азота на период, составляющий примерно 60 мин. Затем, поддерживая температуру в печи у 700°С, в печь в течение 12 ч подавали газ, содержащий ацетилен, разбавленный азотом (в соотношении 1 объем ацетилена на 3 объема азота). После охлаждения в атмосфере азота до температуры окружающей среды были обнаружены углеродные нанотрубки, отходящие от углеродных волокон трехмерной конструкции. Увеличение массы по сравнению с массой сухих слоев составило около 100%.

Пример 2

Слои углеродной ткани, изготовленные из целлюлозного прекурсора того же типа, что и в примере 1, были пропитаны водным раствором нитрата железа с молярной концентрацией, равной 0,05.

Слои были просушены воздухом при 200°С в вентилируемой сушилке при одновременном разложении нитрата в оксид. Просушенные слои поместили в печь, температуру в которой довели до 700°С при подаче в нее нейтрального газа (азота). Затем осуществили восстановление оксида путем создания в печи восстановительной атмосферы, содержащей смесь равных объемов газообразного аммиака и азота на период, составивший 30 мин. После этого, поддерживая температуру в печи у 700°С, в печь в течение 2 ч подавали газ, содержащий ацетилен, разбавленный азотом (в соотношении 1 объем ацетилена на 3 объема азота). После охлаждения до температуры окружающей среды, проведенного в атмосфере азота, были обнаружены углеродные нанотрубки, отходящие от углеродных волокон слоев. Увеличение массы по сравнению с массой сухих слоев составило около 50%.

Полученные описанным образом слои были увлажнены, а затем снабжены сеткой из свободных углеродных волокон ограниченной длины (волоконными матами), которые накладывались на поверхность слоев и скреплялись с ними посредством иглопробивания.

Множество слоев, обогащенных углеродными нанотрубками, которым была придана гибкость с помощью смачивания и которые были снабжены волокнистыми матами, укладывали друг на друга и скрепляли иглопробиванием, которое проводилось, как это описано в патенте США № 4790052. После завершения иглопробивания полученная описанным образом трехмерная волокнистая конструкция просушивалась в вентилируемой сушилке при 150°С.

Пример 3

Был реализован процесс, описанный в примере 2, за исключением того, что исходные слои пропитывались водным раствором нитрата никеля с молекулярной концентрацией, равной 0,2, а продолжительность выращивания углеродных нанотрубок была увеличена с 2 до 10 ч. Измеренное увеличение массы по сравнению с массой сухих слоев составило около 175%.

Пример 4

Слои из углеродной ткани, полученной из ПАН-прекурсора, были обработаны ацетоном для того, чтобы устранить замасливание углеродных волокон, а затем были пропитаны водным раствором нитрата никеля с молярной концентрацией, равной 0,2.

Слои были просушены воздухом при 200°С в вентилируемой сушилке при одновременном разложении нитрата никеля в оксид. Температура слоев затем была повышена до 600°С в нейтральной атмосфере (в азоте). Затем произвели восстановление оксида, создав в печи восстановительную атмосферу, подавая в нее смесь, состоящую из равных объемов газообразного аммиака и азота в течение 30 мин. Затем, при сохранении в печи температуры, равной 600°С, в печь в течение 2 ч подавали газ, состоящий из ацетилена, разбавленного азотом (1 объем ацетилена на 3 объема азота). После охлаждения до температуры окружающей среды, проводимого в атмосфере азота, были обнаружены углеродные нанотрубки, отходящие от углеродных волокон слоев. Увеличение массы по сравнению с массой сухой ткани составило около 150%.

Слои, обогащенные углеродными нанотрубками, затем были увлажнены, снабжены сетками из свободных волокон, уложены в стопу и скреплены посредством иглопробивания подобно тому, как это было сделано в примере 2.

Пример 5

Слои углеродной ткани, изготовленные из целлюлозного прекурсора того же типа, что и использованный в примере 1, были наложены друг на друга и скреплены посредством иглопробивания. Иглопробивание производилось с постепенной перестройкой параметров по мере укладывания слоев для того, чтобы обеспечить, по существу, постоянную глубину проникновения игл, как это описано в патенте США №4790052.

Полученная в результате трехмерная основа была пропитана водным раствором нитрата железа с молярной концентрацией железа, составлявшей 0,2%. Пропитывание было осуществлено вымачиванием в ванне.

Полученная таким образом трехмерная волокнистая конструкция была подвергнута той же обработке (просушиванию с разложением нитрата железа в оксид и выращиванию углеродных нанотрубок), что и в примере 1. Окончательное измеренное увеличение массы по сравнению с массой трехмерной основы составило около 100%.

Пример 6

Слои, образованные углеродными листами, полученными из пряжи ПАН-прекурсора, накладывали друг на друга и скрепляли посредством иглопробивания с постепенной перестройкой параметров в процессе укладывания слоев. Листы представляли собой разнонаправленные листы, изготовленные из нескольких однонаправленных листов, полученных из углеродных волокон ограниченной длины, с различной ориентацией однонаправленных листов при укладке и с последующим их скреплением, как это описано в патенте США №4790052.

Полученная в результате трехмерная основа была обработана ацетоном, чтобы устранить замасливание углеродных волокон, а затем была пропитана путем замачивания в ванне с водным раствором нитрата никеля с молярной концентрацией никеля, равной 0,2%.

После просушивания воздухом при 200°С в вентилируемой сушилке при одновременном разложении нитрата никеля в оксид, осуществили окисление в воздушной атмосфере в печи в течение 30 мин при температуре 420°С, что соответствовало поверхностной обработке (умеренному окислению) углеродных волокон основы. Затем повысили температуру до 600°С в условиях нейтральной атмосферы (за счет подачи азота). Далее осуществили восстановление оксида путем создания в печи восстановительной атмосферы, содержащей смесь равных объемов газообразного аммиака и азота, на период, составивший 30 мин. После этого, поддерживая температуру в печи у 600°С, в печь в течение 12 ч подавали газ, содержащий ацетилен, разбавленный азотом (в соотношении 1 объем ацетилена на 3 объема азота). После охлаждения до температуры окружающей среды, проведенного в атмосфере азота, были обнаружены углеродные нанотрубки, отходящие от углеродных волокон трехмерной конструкции. Увеличение массы по сравнению с массой сухой трехмерной основы составило около 150%.

Пример 7

Слои высокопрочной ткани из углеродных волокон, полученных из ПАН-прекурсора, были подвергнуты в течение 3 мин поверхностной обработке с использованием кислородной плазмы для того, чтобы способствовать хорошему распределению металлического катализатора. Затем слои были пропитаны водным раствором нитрата никеля с молярной концентрацией, равной 0,2.

Пропитанные слои просушивали воздухом при 150°С при одновременном разложении нитрата никеля в оксид. Оксид восстанавливали при 650°С в замкнутом объеме в восстановительной атмосфере, состоящей из азота с добавкой водорода в количестве 7% по объему. Затем при температуре 650°С постепенно добавляли смесь, содержащую, по объему, около 2/3 этилена и около 1/3 азота, а также 7% водорода. Выращивание нанотрубок осуществляли при этих условиях в течение 5 ч.

Измеренное увеличение массы по сравнению с массой сухих слоев составило около 70%.

Слои, обогащенные углеродными нанотрубками, были пригодны для использования при изготовлении трехмерной волокнистой конструкции аналогично тому, как это было описано в примере 2.

Пример 8

Высокопрочные слои углеродной ткани, полученной из ПАН-прекурсора, были подвергнуты поверхностной обработке аргоновой плазмой в течение 5 мин, а затем пропитаны раствором нитрата кобальта в этаноле с молярной концентрацией, равной 0,1.

Температуру пропитанных слоев повысили до 650°С в атмосфере азота, а затем осуществили восстановление при этой температуре образовавшегося оксида кобальта в восстановительной атмосфере, содержащей, по объему, 2/3 азота и 1/3 водорода. После этого, при той же температуре 650°С, осуществили выращивание углеродных нанотрубок, аналогично тому, как это описано в примере 7.

Измеренное увеличение массы по сравнению с массой сухих слоев составило около 99%.

Слои, обогащенные углеродными нанотрубками, оказались пригодны для использования при изготовлении трехмерной волокнистой конструкции, например, аналогично тому, как это было описано в примере 2.

Пример 9

Были изготовлены, со скреплением иглопробиванием, трехмерные основы в форме колец, причем каждая основа имела наружный диаметр 150 мм, внутренний диаметр 80 мм, толщину 40 мм, содержание волокон по объему, составляющее 22% (от полного объема основы), и массу 180 г. Подобные основы могут быть получены вырезанием из волокнистой структуры, сформированной путем взаимного наложения и скрепления двумерных слоев, например, как это описано в патенте США №4790052.

Трехмерные основы были пропитаны под вакуумом раствором нитрата никеля в этаноле с молярной концентрацией, равной 0,05.

После высушивания под вытяжным колпаком в течение 5 ч основы поместили в печь и повысили их температуру в атмосфере азота до 150°С. Нитрат никеля в результате разложился до оксида, после чего углеродные волокна были подвергнуты поверхностной обработке (контролируемому окислению) посредством выдерживания основ в реакторе при 420°С в течение 20 мин в атмосфере азота (N2), содержащей также кислород (O2) в количестве 1% по объему при давлении 70 кПа.

Затем, после продувки реактора азотом, его температура была повышена с 420 до 650°С и в него на 60 мин была подана смесь водорода и азота в равных объемах. После этого на 10 мин был подан водород, причем давление поддерживалось равным 70 кПа.

При поддерживании температуры, равной 650°С, было осуществлено выращивание нанотрубок при протекании через реактор в течение 6 ч газа, содержащего, по объему, 1/3 водорода (Н2) и 2/3 этилена (C2H4).

Окончательное измеренное увеличение массы по сравнению с массой сухих основ составило около 41%.

Изобретение относится к технологии получения пористых трехмерных волокнистых конструкций, изготовленных из термостойких или жаростойких волокон, и может быть использовано при изготовлении деталей из термоконструкционного композитного материала. В волокнистую конструкцию встраиваются углеродные нанотрубки путем их выращивания на термостойких волокнах основы. Обогащение деталей из композитного материала углеродными нанотрубками обеспечивает более упорядоченное уплотнение деталей, улучшение механических свойств, теплопроводности, повышение сопротивляемости износу. 5 н. и 26 з.п. ф-лы, 6 ил.

пропитывают двухмерные слои термостойких волокон составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок, формируют трехмерную основу путем наложения друг на друга и скрепления пропитанных двумерных слоев и обеспечивают рост углеродных нанотрубок в пределах трехмерной основы.

(а) пропитывают двухмерные термостойкие волокнистые слои составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок,

(б) обеспечивают рост углеродных нанотрубок в пределах двухмерных слоев и

(в) формируют трехмерную конструкцию путем наложения друг на друга и скрепления двухмерных слоев из термостойких волокон, полученных в результате выполнения шагов (а) и (б).

изготавливают трехмерную основу из термостойких волокон, пропитывают указанную основу составом, содержащим, по меньшей мере, один катализатор роста углеродных нанотрубок, и обеспечивают рост углеродных нанотрубок в пределах трехмерной основы.

| Термоэлектрический влагомер | 1959 |

|

SU130694A1 |

| US 4790052 А, 13.12.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

Авторы

Даты

2008-05-20—Публикация

2003-09-11—Подача