Область техники, к которой относится изобретение

Настоящее изобретение относится к проработке иглами (иглопробиванию) волокнистых конструкций для изготовления каркасов, предназначенных для формирования армирующих структур изделий из композитных материалов, таких, например, как каркасы тормозных дисков из термоконструкционного композитного материала.

Уровень техники

Для изготовления подобных иглопробивных конструкций известен способ укладки на опору или стол последовательных волокнистых слоев и пробивания (прокалывания) слоев по мере их наложения друг на друга посредством игл, которые приводятся в возвратно-поступательное движение в направлении, поперечном по отношению к слоям (то есть в направлении Z).

Иглы поднимают волокна в слоях и переносят их в направлении Z. Перенесенные в направлении Z волокна придают иглопробивной конструкции связность и стойкость к расслоению (разделению слоев). Путем включения таких конструкций в качестве армирующих каркасов в изделия из композитных материалов можно также придавать им механическую прочность, которая позволяет им оказывать сопротивление усилиям сдвига, как это имеет место в тормозных дисках при приложении тормозного момента.

Для придания иглопробивным волокнистым конструкциям желаемых характеристик посредством иглопробивания известен способ регулирования расстояния между опорой и конечной точкой рабочего хода игл по мере увеличения накладываемых друг на друга слоев. Так, в частности, в патенте США №4790052 предложено увеличивать это расстояние при наложении каждого нового слоя путем сообщения опоре шага опускания, равного толщине проработанного иглами слоя. Целью этого решения является достижение равномерной плотности иглопробивания по всей толщине волокнистой конструкции.

В европейском патенте ЕР 0736115 предложено решение, согласно которому предполагается учитывать изменение параметров волокнистой конструкции по мере ее формирования за счет регулирования переменного шага опускания опоры таким образом, что шаг уменьшается согласно предварительно определенной зависимости. Целью решения является получение постоянной толщины различных наложенных слоев после их иглопробивания.

В европейском патенте ЕР 0695823 предложено переносить волокна в направлении Z с управлением глубиной пробивания (прокалывания) в процессе иглопробивания. Для этого в процессе иглопробивания определяют величину, представляющую положение свободной поверхности волокнистой конструкции, используя датчики, которые измеряют положение свободной поверхности за пределами зоны иглопробивания.

По сравнению с процессом, в котором шаг опускания предварительно определен, измерение положения поверхности в режиме реального времени позволяет учитывать случайные отклонения по сравнению с моделью, - например, отклонения толщины отдельных слоев. Однако в решении по документу ЕР 0695823 это измерение не производится точно на уровне иглопробивания. Кроме того, не учитываются другие возможные отклонения от предварительно установленных условий, такие, например, как износ игл.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа иглопробивания, который позволяет учитывать действительную эффективность работы игл в течение всего процесса иглопробивания таким образом, чтобы обеспечить возможность контроля или управления процессом в режиме реального времени.

В соответствии с изобретением решение поставленной задачи достигается за счет способа изготовления иглопробивной волокнистой конструкции, предусматривающего наложение друг на друга волокнистых слоев на опорной плите, пробивание слоев по мере их наложения посредством игл, приводимых в возвратно-поступательное движение в направлении, поперечном слоям, и изменение расстояния, отделяющего опорную плиту от игл в положении, соответствующем концу их хода, в процессе наложения слоев для получения желаемого распределения характеристик иглопробивания по толщине волокнистой конструкции. При этом согласно способу по настоящему изобретению измеряют мгновенное усилие, прикладываемое в ходе иглопробивания (мгновенное усилие (f) иглопробивания), по измеренному мгновенному усилию находят значение величины, представляющей усилие (F) иглопробивания или энергию (Е) прокалывания, и выполняют проверку того, что значение величины (F; E) удовлетворяет, по меньшей мере, одному предварительно определенному условию.

Энергия (Е) прокалывания игл может быть вычислена путем интегрирования величины измеренного мгновенного усилия (f) иглопробивания, например, на промежутке времени, отделяющем вход игл в волокнистую конструкцию от достижения иглами нижней мертвой точки их хода.

Найденная величина может быть также максимальной измеренной величиной (F) мгновенного усилия (f), измеренного во время проникновения игл в волокнистую конструкцию.

В соответствии с желаемым распределением характеристик иглопробивания по толщине волокнистой конструкции выполняют проверку того, что величина, представляющая усилие (F) иглопробивания или энергию (Е) прокалывания, остается по существу постоянной или изменяется по существу в соответствии с заданной зависимостью.

Согласно одному аспекту изобретения измерение усилия (F) иглопробивания или энергии (Е) прокалывания представляет собой средство контроля качественного хода процесса иглопробивания, который управляется в соответствии с предварительно определенным методом, например, с постоянным шагом опускания опорной плиты или со специальным изменением шага опускания, как это описано в европейском патенте ЕР 0736115.

Согласно другому аспекту изобретения управляют изменением расстояния между опорной плитой и положением, соответствующим концу хода игл, в зависимости от найденного значения усилия (F) иглопробивания или энергии (Е) прокалывания.

В частности, когда изменяют заданным образом расстояние между опорной плитой и положением, соответствующим концу хода игл в ходе процесса иглопробивания, в необходимом случае производят дополнительную модификацию указанного расстояния, если найденная величина (Е) или (F) не удовлетворяет заданному условию.

В двух последних случаях изменение расстояния управляется таким образом, чтобы добиться соответствия усилия иглопробивания или энергии прокалывания заданной величине или предварительно определенной зависимости изменения в соответствии с желаемым распределением характеристик иглопробивания по толщине волокнистой конструкции, а именно с процентным содержанием волокон, перенесенных в направлении Z.

В одном и другом аспектах изобретения измерение передаваемого усилия или энергии, затрачиваемой при прокалывании иглами, позволяет учитывать действительную эффективность игл, включая все возможные колебания, например индивидуальную толщину нестандартного слоя или преждевременный износ игл.

Мгновенное усилие f иглопробивания предпочтительно измеряют на уровне опорной плиты.

Задачей, решаемой изобретением, является также создание иглопробивного устройства, позволяющего осуществить описанный выше способ.

Решение поставленной задачи достигается за счет устройства, содержащего опорную плиту, на которой могут быть наложены друг на друга волокнистые слои, множество игл, установленных в держателе над опорной плитой, средства перемещения держателя игл для приведения игл в возвратно-поступательное движение в направлении, поперечном слоям, и средства для изменения расстояния между опорной плитой и положением, соответствующим концу хода игл. В устройстве по изобретению предусмотрен, по меньшей мере, один датчик усилия, выполненный с возможностью выработки сигнала, который представляет мгновенное усилие, прилагаемое иглами при пробивании волокнистых слоев, наложенных друг на друга на опорной плите.

Краткое описание чертежей

Изобретение станет более понятным при изучении его подробного описания, не вносящего каких-либо ограничений и приводимого со ссылками на прилагаемые чертежи. На чертежах:

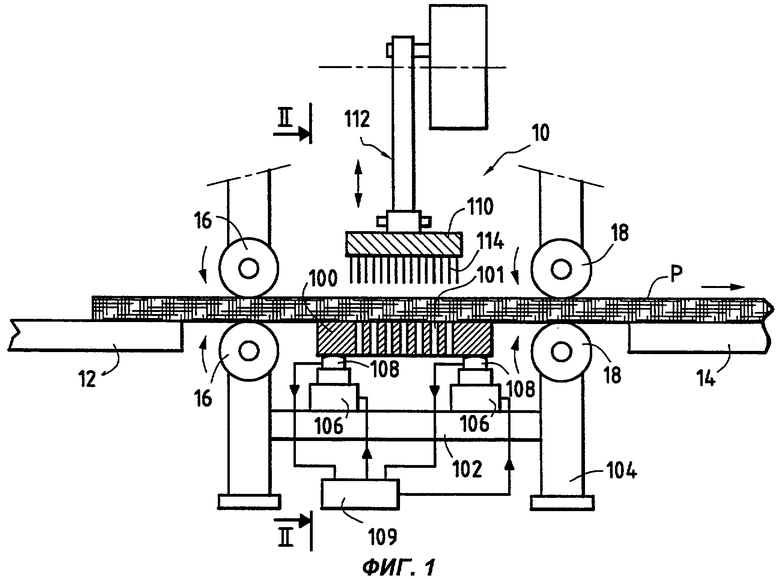

фиг.1 схематично изображает иглопробивное устройство с прямолинейной подачей,

фиг.2 схематично изображает иглопробивное устройство по фиг.1 в разрезе по линии II-II,

фиг.3 схематично изображает иглопробивное устройство с прямолинейной подачей в другом варианте выполнения,

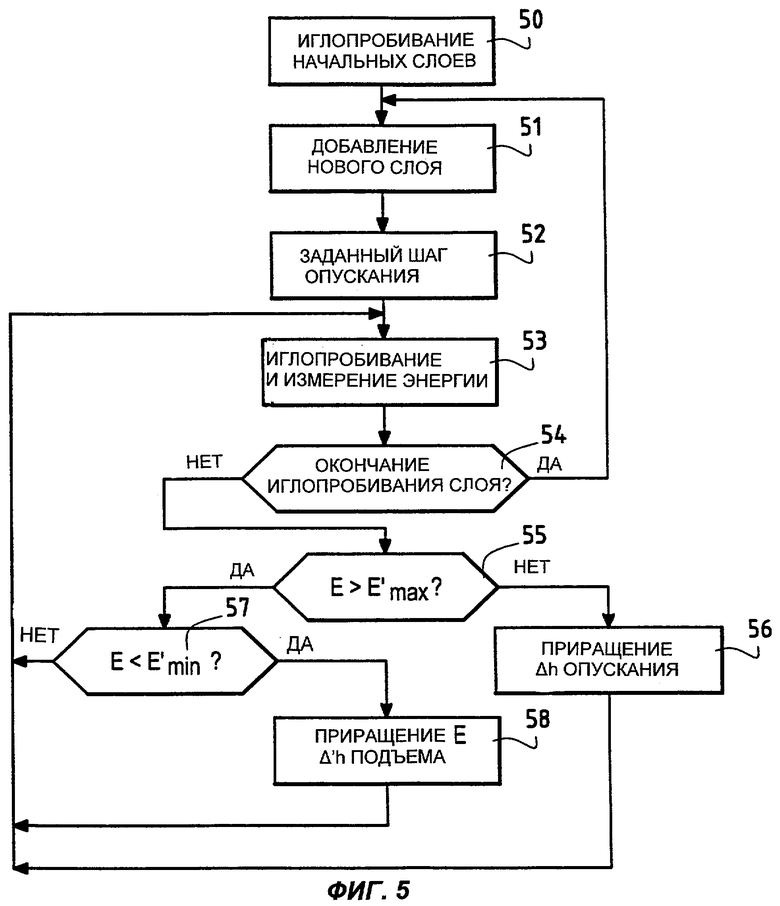

фиг.4-6 иллюстрируют последовательные этапы трех примеров осуществления способа по изобретению,

фиг.7 схематично изображает иглопробивное устройство кругового действия,

фиг.8 изображает на виде сверху опорную плиту иглопробивного устройства по фиг.7.

Осуществление изобретения

На фиг.1 и 2 схематично представлено иглопробивное устройство (иглопробивная машина) с прямолинейной подачей материала. Машина известным образом содержит иглопробивной аппарат 10, расположенный между первым столом 12 и вторым столом 14.

Системы привода с приводными подающими роликами 16, 18 (которые известны также под названием входных и выходных прижимных роликов) установлены между столом 12 и иглопробивным аппаратом 10 и между этим аппаратом и столом 14. Волокнистый настил Р перемещается возвратно-поступательно между столами 12 и 14 с проходом через иглопробивной аппарат 10. Настил Р формируется из волокнистых слоев, накладываемых друг на друга и прорабатываемых иглами по мере их наложения. Слои могут быть образованы ткаными полотнищами, холстами с одним или несколькими направлениями волокон, трикотажем, войлоком или другими волокнистыми структурами, в основном двухмерными. После каждого прохода иглопробивания, когда настил Р полностью прошел через иглопробивной аппарат 10 и расположился на одном из столов 12 и 14, добавляют новый слой и осуществляют новый проход иглопробивания, перемещая настил в другом направлении.

В иглопробивном аппарате 10 настил Р проходит по опорной плите 100, над которой расположена игольная плита 110.

Опорная плита 100 опирается на балки 102 рамы 104 через посредство домкратов или силовых цилиндров 106, (количество которых может равняться, например, шести). Силовые цилиндры 106 позволяют изменять вертикальное положение опорной плиты 100, т.е. служат средствами для изменения расстояния между опорной плитой и положением, соответствующим концу хода игл.

Игольная плита 110 (т.е. держатель игл) расположена поперечно направлению перемещения настила Р, по меньшей мере, по всей его ширине. Игольная плита 110 приводится в вертикальное возвратно-поступательное движение посредством соответствующих средств перемещения в виде одного или нескольких приводных устройств 112 типа кривошипно-шатунных механизмов. В показанном примере выполнения предусмотрены два кривошипно-шатунных механизма, связанных с игольной плитой вблизи ее концов. Один или несколько двигателей (не показаны), установленных, например, на раме 104, служат приводом кривошипно-шатунных механизмов 112.

Иглы 114, установленные на игольной плите 110, снабжены зазубринами, крючками или скобами. Они проникают в волокнистую структуру наложенных друг на друга слоев настила Р для захвата волокон, которые перемещаются поперечно слоям (направление Z) и связывают слои между собой.

Проход иглопробивания осуществляется после добавления нового волокнистого слоя путем подачи настила Р с помощью подающих роликов 16, 18, так что вся поверхность настила полностью прорабатывается иглами. Подача настила может быть равномерной или неравномерной. В последнем случае во время прокалывания иглами производится остановка или замедление настила.

Управление силовыми цилиндрами 106 для перемещения опорной плиты 100 производится таким образом, что расстояние между опорной плитой 100 и конечной точкой хода игл 114 может быть изменено.

Глубина проникания игл 114 в настил Р соответствует нескольким толщинам слоев. В опорной плите 100 выполнены отверстия 101, расположенные напротив игл 114, так что иглы могут входить в эти отверстия при пробивании первых слоев.

Устройства описанного типа хорошо известны сами по себе. В частности, можно привести ссылку на патент США №4790052, уже упомянутый выше.

Согласно изобретению один или несколько датчиков усилия расположены таким образом, чтобы подавать сигнал, представляющий усилие, прилагаемое иглами при пробивании настила Р.

Хотя измерение этих усилий может осуществляться на уровне игольной плиты, оно осуществляется на уровне опорной плиты 100 по соображениям удобства и для того, чтобы на измерения не влияли ускорения и вибрация, которым подвергается игольная плита.

В примере выполнения по фиг.1 и 2 датчики 108 усилия встроены между штоками силовых цилиндров 106 и опорной плитой 100. Датчики 108 могут быть известными датчиками напряжения (тензодатчиками), например, пьезоэлектрического типа, соединенными по мостовой схеме. Электрические сигналы датчиков 108 принимаются системой 109 (фиг.1). Система 109 является системой управления, которая, в частности, подает управляющие сигналы приводным устройствам 16, 18 и силовым цилиндрам 106.

Сигналы, вырабатываемые датчиками 108, представляют мгновенные усилия иглопробивания (прокалывания). Сигналы, получаемые от различных датчиков, могут суммироваться или усредняться для получения среднего сигнала f′, позволяющего вывести величину f, представляющую мгновенное усилие иглопробивания.

Когда иглы находятся за пределами настила Р, датчиками может вырабатываться средний сигнал f′o, отличный от нулевого из-за остаточных усилий, которые воздействуют на настил, например, вследствие трения между настилом и воздействующим на него чистителем (не показан). Усилие f′o измеряется, например, в момент прохода мертвой точки или соответствует остаточным усилиям (преднамеренным или непреднамеренным) вследствие трения на чистителе. Таким образом, строго говоря, величина f, представляющая мгновенное усилие иглопробивания, равна f′-fo.

Величина F, представляющая усилие иглопробивания в ходе каждого цикла пробивания, может быть определена, как максимальное мгновенное усилие f иглопробивания, измеренное во время этого цикла пробивания.

Для этого системой 109 производится снятие отсчетов величины f, и отсчет, соответствующий максимальному значению, полученному во время каждого хода игл, принимается в качестве значения F (таким образом, система 109 выполняет функцию средств для определения максимальной величины F мгновенного усилия f при иглопробивании). Начало каждого цикла пробивания может быть зафиксировано при проходе иглами верхней мертвой точки их рабочего хода с помощью средств детектирования прохода иглами, по меньшей мере, одного положения, соответствующего концу их хода. Эти средства могут, в частности, состоять из датчика 116, например, индуктивного или оптического типа, и взаимодействующего с ним сегмента 113 кулачкового профиля, который занимает определенное угловое положение при прохождении верхней мертвой точки и приводится во вращение вместе с кривошипом одного из приводных устройств 112 игольной плиты. Сигнал датчика 116 принимается и обрабатывается системой 109.

В другом варианте осуществления определяют величину Е, представляющую энергию прокалывания, которая может коррелировать с количеством волокон, перенесенных в направлении Z. Эту величину Е получают путем интегрирования по времени посредством системы 109 мгновенных значений усилия f иглопробивания. Таким образом, система 109 одновременно представляет собой средства для определения величины, представляющей энергию прокалывания, путем интегрирования измеренного мгновенного усилия f.

Это интегрирование величины f производится в пределах заданного промежутка времени, например периода времени от прохода иглами верхней мертвой точки до прохода нижней мертвой точки при выполнении рабочего хода.

Детектирование прохода нижней мертвой точки может производиться таким же образом, как и определение прохода верхней мертвой точки.

Можно начинать интегрирование величины f не с момента прохода иглами верхней мертвой точки, а с момента входа игл в волокнистый настил. Для детектирования этого момента можно измерять мгновенное положение верхней поверхности волокнистого настила. Действительно, учитывая, что цикл между двумя последовательными проходами иглами верхней мертвой точки известен благодаря детектированию этих проходов, а ход игл является известной постоянной величиной, знание положения верхней поверхности волокнистого настила между верхней и нижней мертвыми точками позволяет определить, в какой момент цикла иглы входят в волокнистый настил.

Положение верхней поверхности волокнистого настила может быть определено соответствующими средствами измерения положения верхней поверхности волокнистых слоев, наложенных друг на друга на опорной плите. Такие средства могут быть механическими, в виде щупов, как это описано в упомянутом выше документе ЕР 0695823.

Может быть предпочтительным использование также оптических бесконтактных средств измерения, таких как лазерный излучатель/приемник 118, как это описано в патентной заявке Франции №0102869 заявителя настоящего изобретения. Излучатель, который занимает фиксированное положение относительно рамы 104, направляет лазерный пучок к поверхности волокнистого настила. Лазерный пучок, предпочтительно не коллимированный, отражается, и анализ траектории пучка между излучателем и приемником позволяет получить желаемые данные о положении настила. Излучатель/приемник, который связан с системой 109, может быть размещен на уровне иглопробивного аппарата, при этом лазерный пучок проходит через отверстие, выполненное в игольной плите 110.

Пример выполнения по фиг.3 отличается от примера по фиг.2 тем, что опорная плита 100 иглопробивного аппарата опирается на уступы 103 колонн рамы 104 посредством силовых цилиндров 106. В данном примере выполнения используются четыре силовых цилиндра 106.

Датчики 108 усилий встроены между уступами 103 и корпусами силовых цилиндров 106. Такое размещение датчиков может использоваться также в примере выполнения по фиг.1 и 2.

По сравнению с машиной по фиг.1 и 2 машина по фиг.3 может использоваться для иглопробивания более узких настилов Р.

Далее будет описан процесс иглопробивания согласно одному примеру осуществления способа со ссылкой на фиг.4.

После иглопробивания нескольких начальных наложенных друг на друга слоев 30 (этап 40) добавляют новый слой (этап 41) и опорной плите сообщают шаг опускания (этап 42).

Шаг опускания является предварительно определенной (заданной) величиной. Во время процесса иглопробивания шаг опускания, сообщаемый опорной плите после каждого прохода иглопробивания слоя и наложения нового слоя, может быть постоянным или он может изменяться заданным образом, как это описано в упомянутых патентных документах US 4790052 и ЕР 0736115.

Во время иглопробивания нового наложенного слоя усилие F иглопробивания, возникающее при входе игл в волокнистую конструкцию, или энергия Е прокалывания определяются датчиками 106 и системой 109 (этап 43).

Найденное значение усилия F или энергии Е может соответствовать значению, определенному при каждом прокалывании иглами, или может быть найдено среднее значение результатов измерений усилия за несколько последовательных циклов проникновения.

В приведенном ниже описании различных примеров осуществления способа иглопробивания предполагается, что производится вычисление энергии Е прокалывания, с которой может быть соотнесено количество волокон, перенесенных в направлении Z. Аналогичным образом при осуществлении этих вариантов способа может измеряться усилие иглопробивания, которое характеризует действительную эффективность игл.

В примере осуществления по фиг.4, если рабочий проход иглопробивания не закончен (этап 44 проверки), найденное значение энергии Е прокалывания сравнивают с минимальной пороговой величиной Emin и максимальной пороговой величиной Emax. Если значение Е лежит в интервале [Emin, Emax] (этап 45 проверки), возвращаются к этапу 43. Если проход иглопробивания закончен на этапе 44 проверки (это может быть определено датчиком окончания прохода настила Р), возвращаются к этапу 41.

Если проверка на этапе 45 дает отрицательный ответ, генерируется сигнал тревоги (этап 46), который означает, что усилие иглопробивания (и, следовательно, эффективность игл) находится за пределами допустимого интервала. Это может происходить, например, при износе или поломке игл, при ошибке в позиционировании стола или при ненадлежащем движении прорабатываемого иглами изделия или слоев, образующих настил Р.

Величины Emin и Emax определяют экспериментальным путем, например, в зависимости от желаемых характеристик иглопробивания, в частности, от параметров переноса волокон в направлении Z. Величины Emin и Emax могут быть фиксированными или изменяющимися по мере формирования настила Р в соответствии с предварительно определенной зависимостью изменения шага. Так, например, энергия иглопробивания, а значит, и степень переноса волокон в направлении Z, могут быть более высокими в тех частях настила, где желателен более интенсивный перенос волокон в направлении Z для повышения стойкости к расслоению.

За счет непрерывного измерения энергии прокалывания способ по фиг.4 позволяет производить проверку того, соответствует ли действительная эффективность иглопробивания желаемой.

Другой пример осуществления изобретения представлен на фиг.5. Этот вариант способа по изобретению предусматривает этапы 50-53 иглопробивания начальных слоев, добавления нового слоя и выполнения предварительно определенного шага опускания, а также иглопробивания с измерением энергии 5 прокалывания аналогично этапам 40-43 способа по фиг.4. Найденное значение энергии Е сравнивают с предварительно определенными минимальной и максимальной величинами E′min и E′max до тех пор, пока не закончен проход иглопробивания (этап 54 проверки).

Если найденное значение энергии Е превышает пороговую величину E′max (этап 55 проверки), опорной плите 100 сообщают приращение Δh опускания (этап 56). Это может быть осуществлено во время иглопробивания последнего наложенного слоя при детектировании превышения или по окончании пробивания слоя, при этом приращение Δh накладывают на предварительно определенный шаг опускания. После выполнения этапа 55 возвращаются к этапу 53. Если проверка на этапе 54 показывает, что проход 15 иглопробивания закончен, возвращаются к этапу 51 добавления нового слоя.

Когда проверка на этапе 55 дает отрицательный результат, найденное значение энергии Е сравнивают с пороговой величиной E′min. Если найденное значение энергии Е меньше пороговой величины E′min (этап 57 проверки), опорной плите 100 сообщают приращение Δ'h подъема, которое может быть, например, противоположно приращению Δh опускания (этап 58). Это приращение может налагаться на предварительно определенный шаг опускания незамедлительно или по окончании прохода иглопробивания. После этапа 58 переходят к этапу 53.

Пороговые величины E′min и E′max могут быть определены экспериментальным путем и не обязательно равны величинам, используемым при выполнении способа по фиг.4. Они могут быть фиксированными или изменяться предварительно определенным образом по ходу формирования прорабатываемого иглами настила.

Приращения Δh и Δ′h составляют, например, от одного до нескольких процентов среднего шага опускания.

Следует заметить, что приращения Δh и Δ′h могут быть переменными, например, в зависимости от амплитуды перехода пороговых величин E′min и E′max.

Благодаря непрерывному измерению усилия иглопробивания способ по фиг.5 позволяет корректировать в необходимом случае заданное значение шага опускания или заданную зависимость изменения шага опускания, так что эффективность игл остается соответствующей ожидаемому уровню.

На фиг.6 показаны этапы способа иглопробивания, согласно которому опускание опорной плиты управляется только в зависимости от найденного значения энергии иглопробивания.

После иглопробивания начальных слоев (этап 60) добавляют новый слой (этап 61), запускают процесс иглопробивания и определяют энергию Е прокалывания игл (этап 62), как на этапе 43 способа по фиг.4. До окончания прохода иглопробивания найденное значение энергии Е сравнивают (этап 64 проверки) с минимальной и максимальной пороговыми величинами E″min и Е″max. Если найденное значение энергии Е меньше пороговой величины Е″min (этап 64 проверки), подают команду на выполнение элементарного шага Р1 подъема опорной плиты (этап 66) и возвращаются к этапу 62. Если проверка на этапе 64 дает положительный результат, возвращаются к этапу 61. Если значение энергии Е не ниже величины E″min, его сравнивают с Е″max (этап 67 проверки). Если значение энергии Е превышает Е″max, подают команду на выполнение элементарного шага Р2 опускания опорной плиты (этап 67) и возвращаются к этапу 62. Если значение энергии Е не превышает Е″max, возвращаются к этапу 62.

Величины E″min и Е″max могут быть предварительно определены экспериментальным путем, в частности, в зависимости от желаемых характеристик иглопробивания. Они могут быть фиксированными или переменными по мере формирования волокнистого настила в соответствии с предварительно определенной зависимостью изменения шага.

Шаг Р1 подъема и шаг Р2 опускания могут быть равными или различными. Их величина может быть фиксированной или изменяться заданным образом, например, в зависимости от разницы между Е и E″min или Е и Е″max.

Очевидно, что способы по фиг.4-5 прерываются после выполнения последнего прохода иглопробивания, когда настил Р достиг желаемой толщины.

Измерение усилия иглопробивания может быть предусмотрено не только в иглопробивной машине с прямолинейной подачей, но также и в циркулярной машине. На фиг.7 и 8 показана иглопробивная машина с круглой опорной плитой 200.

Кольцевые слои накладываются друг на друга и прорабатываются иглами на опорной плите 200 для формирования иглопробивного волокнистого каркаса или диска Р кольцевой формы. Как известно, слои могут формироваться из колец или укладываемых встык сегментов колец, которые вырезаны из волокнистой структуры, например из ткани, холста с одним или несколькими направлениями волокон или войлока. Слои могут быть также сформированы плоско навитыми витками, такими как винтовые тканевые витки, или витки из деформированных жгутов, или же витки, сформированные из двухмерной деформируемой структуры. В качестве ссылок можно назвать, например, патентные документы US 6009605, US 5662855 и WO 98/44182. Кольцевой каркас Р может, в частности, являться каркасом тормозного диска из композитного материала.

Диск Р приводится во вращение и проходит через иглопробивной аппарат, содержащий игольную плиту 210, перекрывающую сверху сектор опорной плиты 200 (его расположение показано штрихпунктирными линиями на фиг.8). Игольная плита приводится в вертикальное возвратно-поступательное движение посредством приводного устройства 212 типа кривошипно-шатунного механизма.

Иглы 214, установленные на игольной плите 210, снабжены зазубринами, крючками или скобами для захвата волокон в наложенных друг на друга слоях и их переноса в поперечном слоям направлении при пробивании иглами диска Р.

Приведение диска Р во вращение может осуществляться посредством конических роликов, таких как ролики 22. Опорная плита 200 зафиксирована и снабжена отверстиями 201 напротив игл 214. В другом варианте привод диска Р может осуществляться путем вращения опорной плиты 200. В этом последнем случае опорная плита 200 снабжена покрытием, в которое иглы могут входить без их повреждения. Перенос волокон в направлении Z в этом покрытии соединяет диск Р с опорной плитой и за счет этого облегчает приведение его во вращение.

Опорная плита 200 шарнирно укреплена на опоре 202, которая опирается на раму 204 через посредство силовых цилиндров 206, которые представляют собой средства для изменения расстояния между опорной плитой и положением, соответствующим концу хода игл. В представленном примере выполнения использованы три силовых цилиндра 206 (фиг.8).

Один или несколько датчиков 208 усилия (в показанном примере выполнения два датчика) встроены между опорной конструкцией 202 и опорной плитой 200.

Опорная плита 200 одним из своих краев прикреплена к опоре посредством шарнира 203 и опирается на, по меньшей мере, один датчик 208 усилия в месте, удаленном от указанного шарнира.

Как показано на фиг.7, шарнир 203 крепления опорной плиты 200 на опоре 204 расположен в окружной периферийной зоне опорной плиты 200 диаметрально противоположно иглопробивному аппарату 20. Датчики 208 расположены под опорной плитой 200 по обеим сторонам от иглопробивного аппарата 20 в местах, удаленных от шарнира 203. Такое расположение шарнира 203 и датчиков 208 позволяет оптимизировать измерение усилия иглопробивания, которое имеет место на уровне иглопробивного аппарата 20.

Сигналы датчиков 208 принимаются системой управления, которая управляет, в частности, вращением диска Р и силовыми цилиндрами для вертикального перемещения опорной плиты в процессе иглопробивания.

Сигналы датчиков 208, представляющие эффективность игл при пробивании ими диска Р, а также в необходимых случаях результаты измерений положения верхней поверхности диска Р используются для контроля или управления иглопробиванием в режиме реального времени в соответствии со способами, описанными со ссылками на фиг.4 и 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАТЕРИАЛА ГЕОТЕКСТИЛЬНОГО | 2022 |

|

RU2815026C2 |

| ЦИРКУЛЯРНАЯ ИГЛОПРОБИВНАЯ МАШИНА | 2002 |

|

RU2283387C2 |

| ИГЛОПРОБИВНАЯ МАШИНА, ОСНАЩЕННАЯ УСТРОЙСТВОМ ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ПРОНИКАНИЯ ИГЛ | 2002 |

|

RU2279499C2 |

| ИГЛОПРОБИВНАЯ МАШИНА | 1993 |

|

RU2064544C1 |

| Иглопробивная машина | 1983 |

|

SU1134637A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ПРОРАБАТЫВАЕМОЙ ИГЛАМИ ВОЛОКНИСТОЙ ПЛАСТИНЫ | 2002 |

|

RU2281351C2 |

| Способ изготовления волокнистого армирующего каркаса для углерод-углеродных тормозных дисков | 2023 |

|

RU2820117C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| ПАНЕЛЬ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТРУКТУРНОЙ ПРОЧНОСТЬЮ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ ПАНЕЛИ | 2008 |

|

RU2479680C2 |

| СПОСОБ ПРОРАБОТКИ ИГЛАМИ ТЕКСТИЛЬНОЙ КОНСТРУКЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2390593C1 |

Изобретение относится к производству волокнистых конструкций для изготовления каркасов иглопробиванием и предназначено для формирования армирующих структур изделий из композитных материалов, таких как каркасы тормозных дисков. Волокнистую конструкцию выполняют наложением друг на друга волокнистых слоев на опорной плите, пробиванием слоев по мере их наложения посредством игл, приводимых в возвратно-поступательное движение в направлении, поперечном слоям, и изменением расстояния, отделяющего плиту от положения, соответствующего концу хода игл, во время наложения слоев для получения желаемого распределения характеристик иглопробивания по толщине волокнистой конструкции. Датчиками измеряют мгновенное усилие (f), передаваемое в ходе иглопробивания, для нахождения величины, представляющей усилие (F) иглопробивания или энергию (Е) прокалывания на основе мгновенного усилия, и выполняют проверку найденной величины (F, Е). Для осуществления способа предусмотрено устройство для его осуществления. Технический результат - учет действительной эффективности работы игл в течение всего процесса иглопробивания для обеспечения контроля или управления процессом в режиме реального времени. 2 н. и 14 з.п. ф-лы, 8 ил.

| US 4790052 А, 13.12.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ НАКЛАДОК, ВОЛОКНИСТАЯ НАКЛАДКА | 1995 |

|

RU2143505C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ МОНОБЛОЧНОЙ ДЕТАЛИ ВРАЩЕНИЯ НА ОСНОВЕ КОМПОЗИТНЫХ ВОЛОКНИСТЫХ СТРУКТУР | 2012 |

|

RU2584106C2 |

| Устройство контроля давления для огнетушащих веществ | 1985 |

|

SU1287896A1 |

Авторы

Даты

2006-12-20—Публикация

2002-06-05—Подача