ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритетное преимущество согласно 35 U.S.С. §119(е) по Временной заявке США №60/740, 461, поданной 28 ноября 2005 г., полностью включенной в настоящий документ путем ссылки.

ЗАЯВЛЕНИЕ ОТНОСИТЕЛЬНО ИССЛЕДОВАНИЙ И РАЗРАБОТОК,

ФИНАНСИРУЕМЫХ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

Настоящее изобретение было создано при поддержке правительства по контрактам №№ N00014-00-1-0692 и N00014-05-1-05086, заключенным с ONR (Научно-исследовательское управление ВМС), и контракту № NCEC 0117792, заключенному с NSF (Национальный научный фонд). Правительству принадлежат определенные права на данное изобретение.

УЧАСТНИКИ ДОГОВОРА О СОВМЕСТНЫХ ИССЛЕДОВАНИЯХ

Настоящее изобретение было создано в результате деятельности, осуществленной в рамках договора о совместных исследованиях, заключенного между Гавайским Университетом и Политехническим Институтом в Ренсселере.

Область техники, к которой относится изобретение

Определенные варианты осуществления настоящего изобретения относятся к композитным материалам и, в частности, к композитным материалам из тканых волокон, армированных по толщине углеродными нанотрубками.

Описание уровня техники, имеющего отношение к изобретению

Композитные материалы разработаны для удовлетворения растущего спроса на материалы, обладающие широким набором желательных свойств. Композитные материалы представляют собой системы материалов, в которых скомбинированы два или более несхожих материалов, каждый из которых обладает своими собственными характерными желательными свойствами, для создания нового материала со свойствами, которые могут не быть присущи, или быть присущи в некоторой степени, каждому из компонентов в отдельности. Композитные материалы, более или менее, характеризуются наличием, по меньшей мере, двух фаз - армирующего материала и матрицы. Армирующий материал - это материал, который внедрен в матрицу. В общем случае армирующий материал и материал матрицы содержат любое сочетание металлов, керамики или полимеров. Эффективность и универсальность композитных материалов обеспечили их использование в широком многообразии применений, от конструкционных компонентов в воздушных летательных аппаратах и морских судах до спортивных товаров.

Значительные исследования проводились в отношении композитных материалов, армированных в одном и двух направлениях (1-D, 2-D). В композитных материалах 1-D и 2-D, армированных непрерывными волокнами (CFRC), используются длинные волокна, которые, по существу, натянуты по длине и/или ширине данного композитного материала. В определенных CFRC эти волокна могут принимать форму однонаправленных лент или волокнистых полотен, где нити небольшого диаметра переплетены с образованием полотен с волокнами, проходящими с заранее определенным ориентированием, таким как 0°/90° и ±45°. Это обеспечивает возможность получения композитного материала для специальных условий нагрузки, размещения относительно прочных волокон в положении, в котором они могут выдерживать большую часть прикладываемого напряжения.

Однако характерной слабой стороной материалов 1-D и 2-D CFRC являются их межслойные и интраламинарные свойства. Межслойный и интраламинарный относится к процессам, которые происходят между плоскостями волокон или внутри волокон, которые, в общем случае, состыкованы по толщине композитного материала. Поскольку материалы 1-D и 2-D CFRC характеризуются отсутствием армирования вне плоскости волокон, они обладают небольшим сопротивлением вне плоскости деформации. В результате эти материалы CFRC характеризуются низкой межслойной ударной вязкостью, при этом межслойное разрушение, такое как расслоение, может произойти при относительно низких уровнях приложенного напряжения при различных условиях нагрузки.

Для уменьшения этого недостатка исследованы композитные трехмерные структуры с волокнами, проходящими как в двухмерной плоскости, так и ортогонально к плоскости волокон. Однако попытки разработать эти композитные материалы с трехмерным армированием, в которых используются сплетенные волокна или прошитые по толщине, сопровождались переменным успехом. При исследованиях композитных слоистых материалов со сплетенным трехмерным армированием выявлено повышение устойчивости к повреждению, но при этом было определено, что сплетенное армирование и нелинейное ориентирование сплетенного волокна с волокном двухмерной плоскости приводит к низкой прочности в плоскости. Низкая прочность в плоскости ограничивает применимость сплетенных композитных трехмерных материалов в специальных случаях применения и специальной геометрии. В случае прошитых материалов армирующие волокна за плоскостью могут быть ортогональными к армирующим двухмерным волокнам; однако, механические эксплуатационные показатели прошитых композитных материалов решающим образом зависят от схемы шва. На практике обнаружено, что прошивка сокращает срок службы композитного материала за счет усталости при растягивающем напряжении, и о прошитых слоистых материалах сообщается как о материалах, обладающих прочностью на растяжение и сжатие примерно на 20-25 процентов ниже, чем у не прошитых слоистых материалов.

Чтобы решить вопрос с этими недостатками, в настоящее время разрабатывают системы композитных материалов, в которых в качестве армирующего материала по всей толщине используются углеродные нанотрубки. Углеродные нанотрубки (CNT) представляют собой квазиодномерные, почти кристаллические (в осевом направлении), полые структуры из графитного углерода. Сочетание в них высокого аспектного отношения, небольшого размера и отличных механических свойств вместе с низкой плотностью и высокой электропроводностью обеспечивает хорошую пригодность этих материалов для армирования композитных материалов с трехмерным армированием. По сообщениям различных исследователей прослеживаются значительные улучшения механических плоскостных свойств нанокомпозитных материалов с армированием углеродными нанотрубками (CNT), по сравнению с эквивалентными материалами без армирования. Однако отсутствие контроля над ориентированием нанотрубок и их распределением все еще является главной проблемой и, безусловно, ограничивает их применение в строительных целях.

Эти недостатки в проектировании современных композитных материалов с трехмерным армированием отображают необходимость в усовершенствованных системах и способах армирования по всей толщине композиционных материалов с двухмерным армированием непрерывными волокнами, и в прочих усовершенствованиях, описанных далее.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

По одному варианту осуществления настоящего изобретения представлен композитный слоистый материал с трехмерным армированием. Слоистый материал содержит матрицу, такую как выбранную из полимеров и керамических материалов, и армирующий материал, размещенный, по существу, внутри матрицы и содержащий полотно из переплетенных волокон и углеродные нанотрубки, которые соединены с переплетенными волокнами, проходя наружу от поверхности, образованной тканым полотном.

Еще один вариант осуществления содержит тканевое армирование и способ его получения, содержащий полотно из переплетенных волокон и углеродные нанотрубки, соединенные с полотном из переплетенных волокон. Нанотрубки проходят, в общем случае, перпендикулярно полотну из переплетенных волокон. Множество таких тканевых армирований могут быть соединены вместе для получения усовершенствованной структуры армирования.

В еще одном варианте осуществления представлен способ изготовления композитного слоистого материала с трехмерным армированием. На первом этапе способ включает предоставление полотна, сотканного их двухмерных волокон. На втором этапе способ включает выращивание углеродных нанотрубок на поверхности полотна, сотканного из волокон, таким образом, как путем химического осаждения пара первичного раствора прекурсора нанотрубок на поверхности полотна, сотканного из волокон, чтобы получить трехмерную волокнистую преформу. На третьем этапе способ включает, по существу, пропитку трехмерной волокнистой преформы матричным материалом, для получения трехмерной композитной тонкой пластины. На четвертом этапе способ включает сборку множества трехмерных композитных тонких пластин таким образом, что нанотрубки, по существу, расположены между тонкими пластинами. На пятом этапе способ включает вулканизацию собранных тонких пластин при заранее определенной температуре.

Один вариант осуществления данного изобретения относится к выращиванию углеродных нанотрубок на карбидокремниевых волокнах и полотнах, сотканных из волокон. Еще один вариант осуществления относится к росту углеродных нанотрубок на не карбидокремниевых волокнах и полотнах, сотканных из волокон, например углеродных или стеклянных волокнах и полотнах из волокон. В этом варианте осуществления на не карбидокремниевое волокно или полотна из волокон наносят карбидокремниевое покрытие. Углеродные нанотрубки можно выращивать на карбидокремниевом покрытии. Соответственно варианты осуществления данного изобретения относятся к тканевым армированиям, в которых полотно, сотканное из волокон, содержит карбид кремния, по меньшей мере, на поверхности полотна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие цели и преимущества станут более очевидными из следующего описания, рассматриваемого вместе с сопровождающими его чертежами.

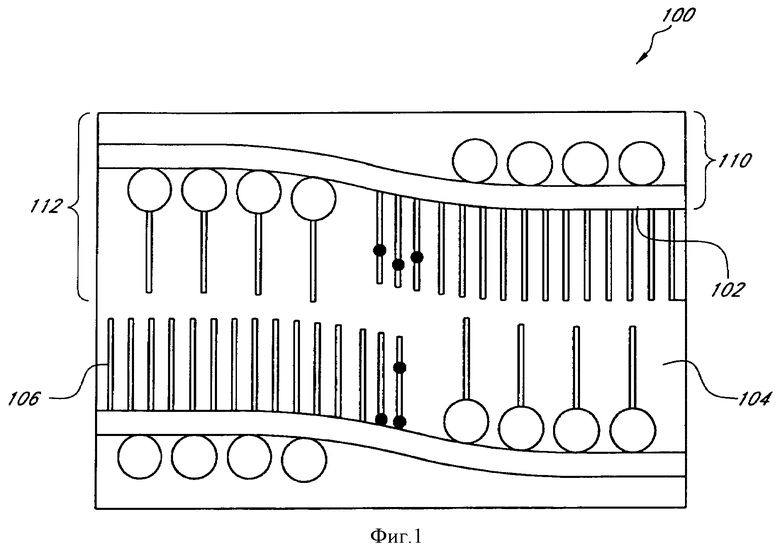

На фиг.1 представлен один вариант осуществления трехмерного нанокомпозитного слоистого материала.

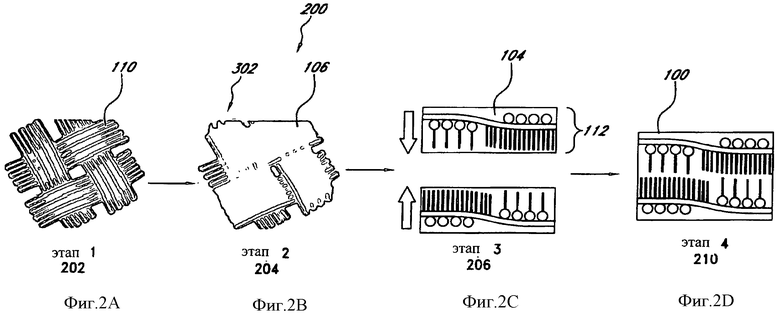

На фиг.2A-2D представлены схематические изображения одного варианта осуществления способа изготовления трехмерного нанокомпозитного слоистого материала по фиг.1.

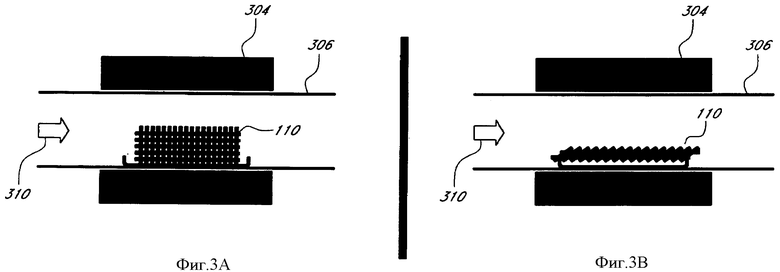

На фиг.3А-В - два варианта осуществления ориентирования, которые может принимать полотно с двухмерными волокнами при использовании его в качестве субстрата для выращивания углеродных нанотрубок.

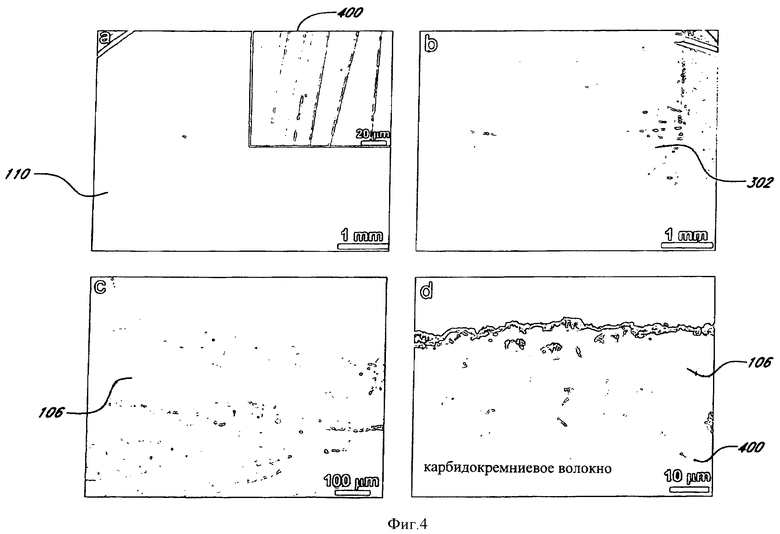

На фиг.4A-D - снимки, полученные с помощью сканирующего электронного микроскопа для одного варианта осуществления углеродных нанотрубок, выращенных на полотнах из двухмерных волокон: (А) - вид сверху вниз при малом увеличении на полученное полотно из двухмерных волокон; (В) - вид сверху вниз при малом увеличении на полученное полотно из двухмерных волокон, иллюстрирующий покрытие полотна углеродными нанотрубками; (С) - вид с большим увеличением (В); (D) - вид по всей толщине (В), на котором видно, что углеродные нанотрубки ориентированы приблизительно перпендикулярно к плоскости полотна из волокон.

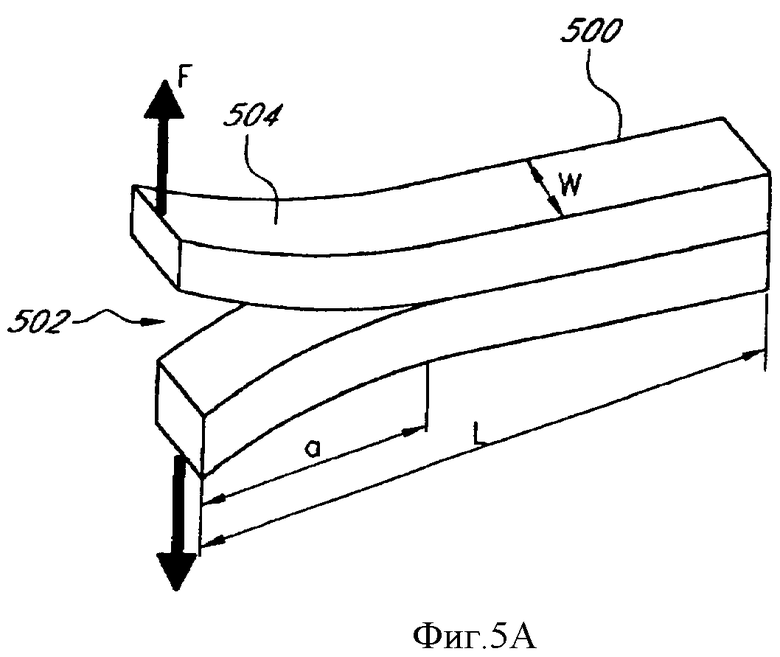

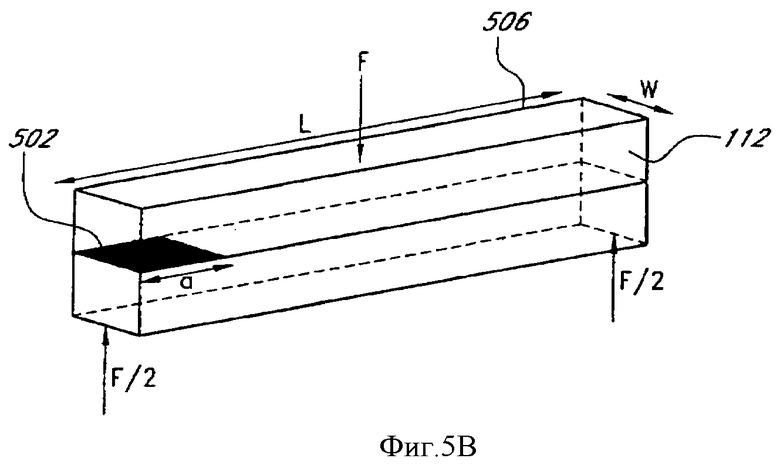

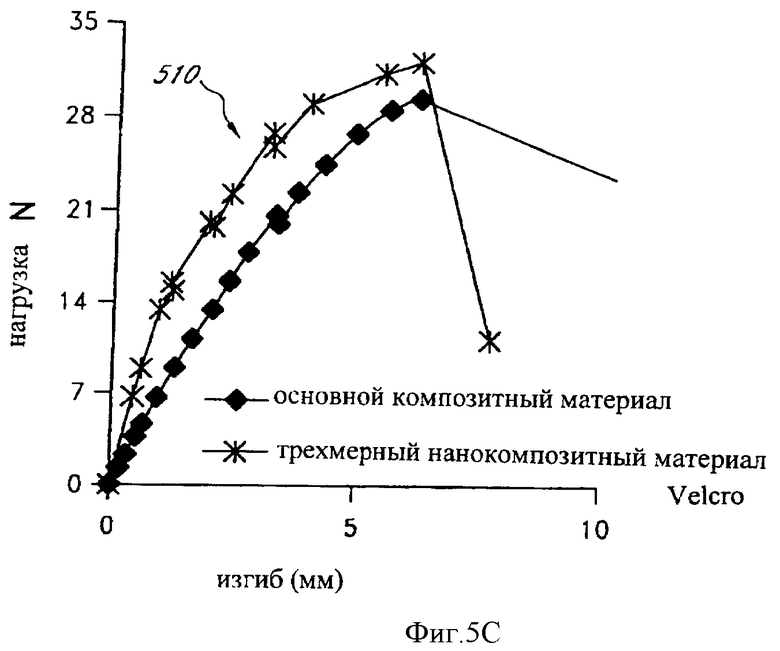

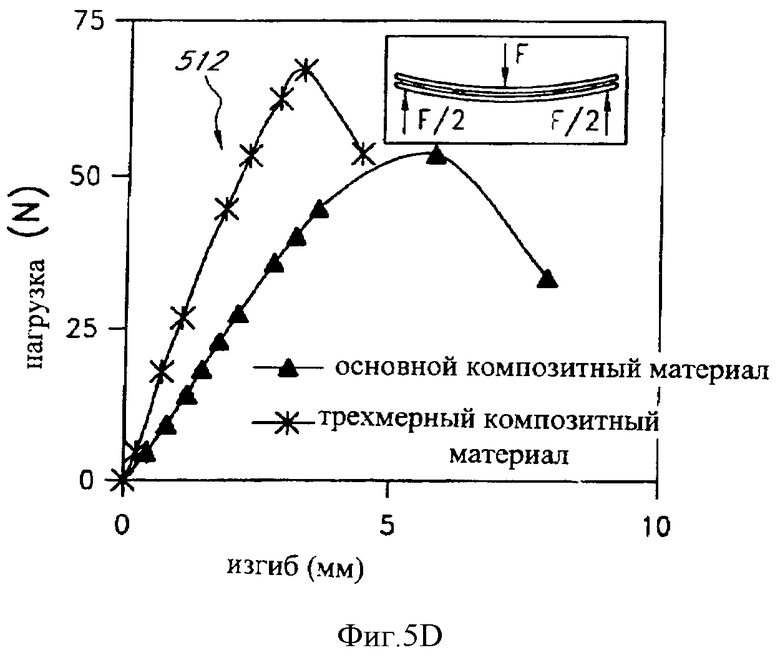

На фиг.5А-В схематично представлены варианты осуществления образцов для проведения механических испытаний для измерения межслойной прочности на разрыв, и соответствующие результаты испытаний базовых двухмерных и нанокомпозитных трехмерных материалов, иллюстрирующие улучшение межслойной прочности на разрыв при армировании по всей толщине углеродными нанотрубками: (А) - испытание двойного консольного стержня (DCB) на прочность на разрыв в соответствии с режимом I; (В) - испытание на изгиб с концевой надсечкой на прочность на разрыв в соответствии с режимом II; (С) - реакция (А) на прогиб под действием нагрузки; (D) - реакция (В) на прогиб под действием нагрузки.

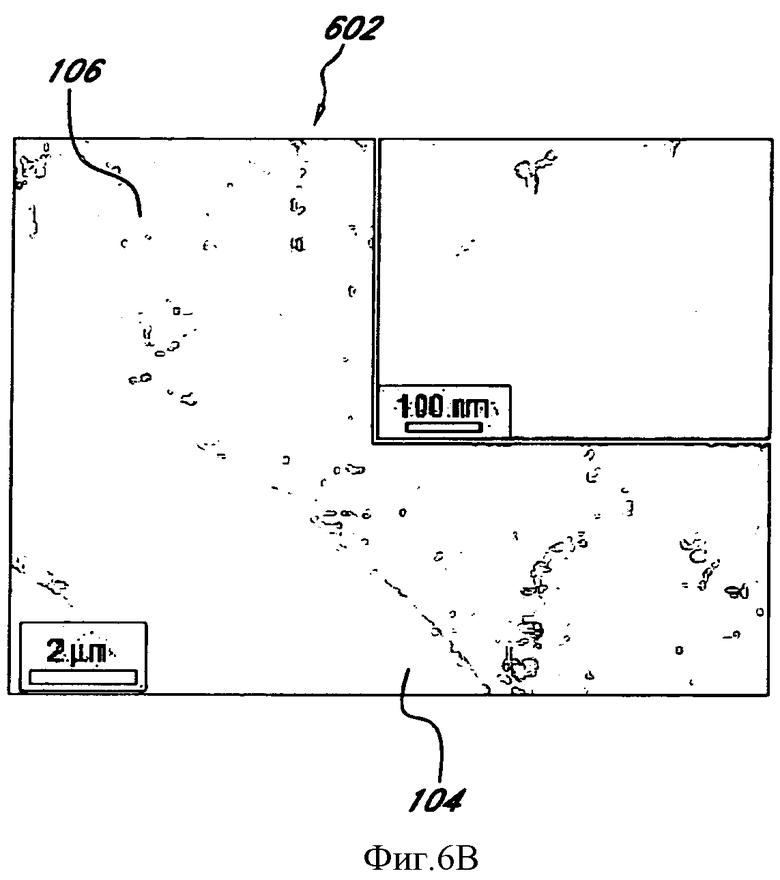

На фиг.6А-В - снимки, полученные с помощью сканирующего электронного микроскопа поверхностей разрушения, в соответствии с вариантами осуществления базовых композитных двухмерных материалов (фиг.6А) и трехмерных нанокомпозитных материалов (фиг.6В), иллюстрирующие различие во внешнем виде поверхности разрушения после включения армирующих углеродных нанотрубок по всей толщине трехмерного нанокомпозитного материала.

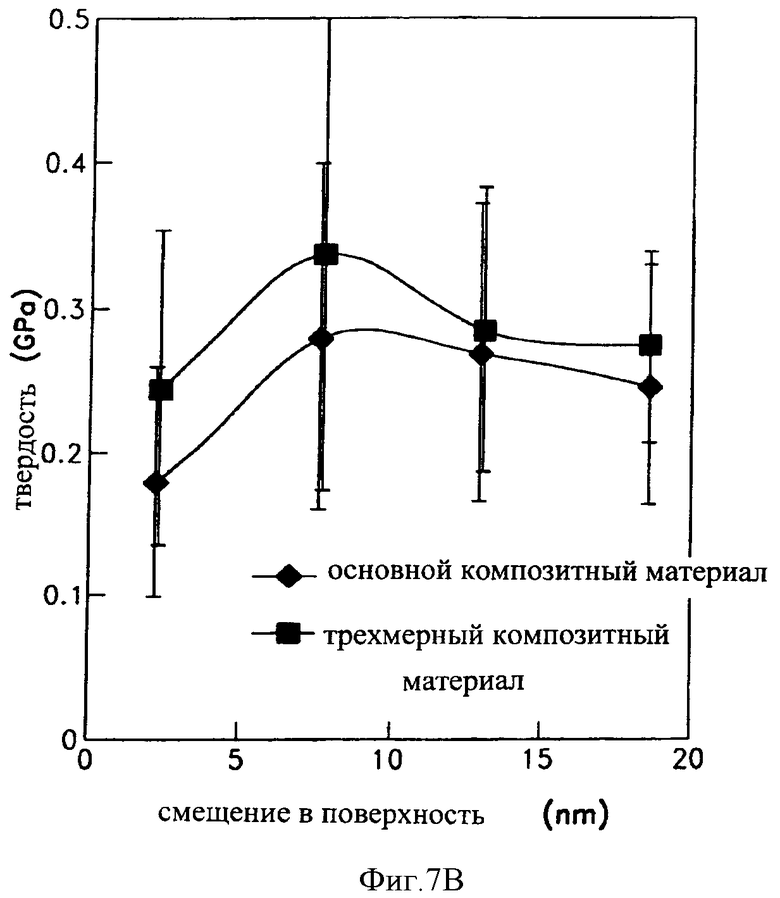

На фиг.7А-В представлены плоскостные модули (фиг.7А) и величины твердости (фиг.7В) вариантов осуществления базового двухмерного и нанокомпозитных трехмерных материалов, иллюстрирующие улучшение этих свойств при выполнении армирования углеродными нанотрубками по всей толщине.

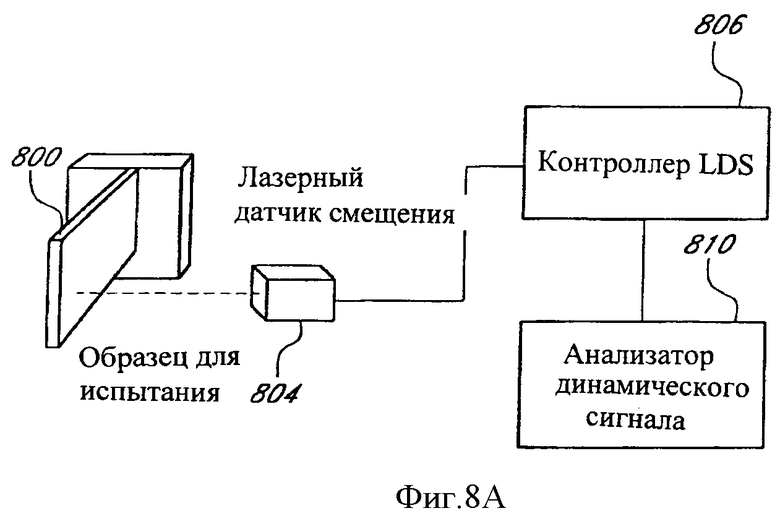

На фиг.8А-В представлена схема испытания (фиг.8А) и примерные данные (фиг.8В) для испытаний на механическое демпфирование.

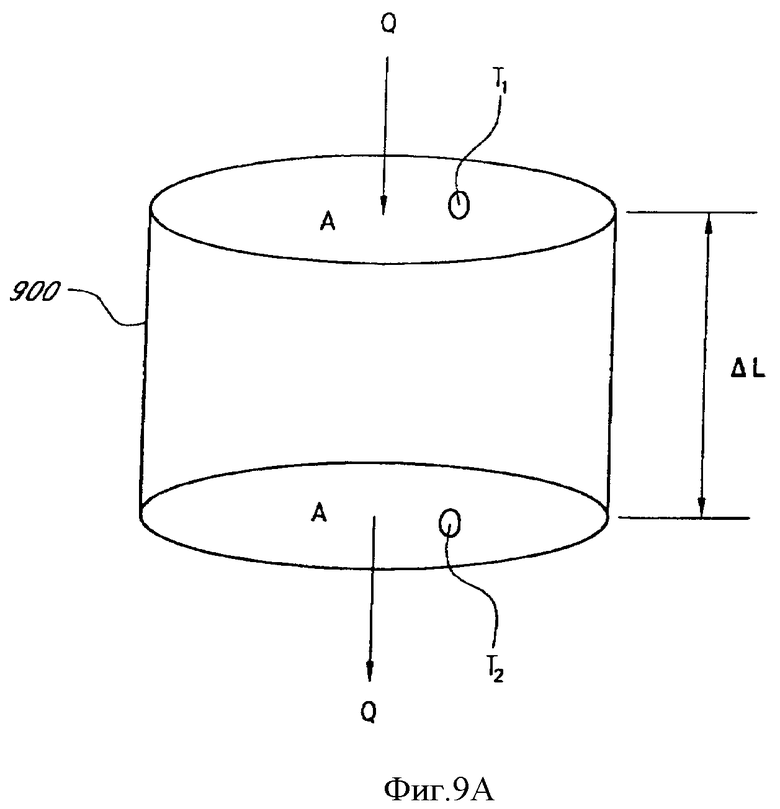

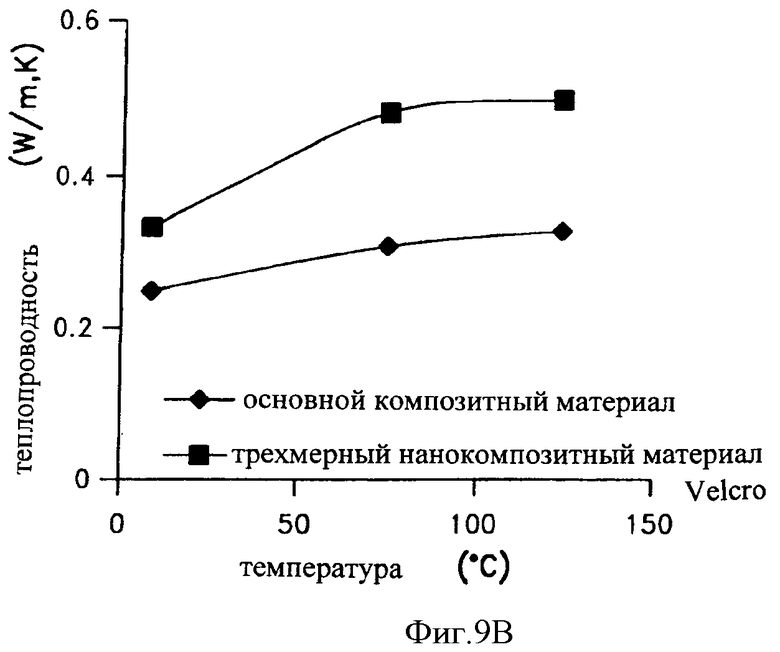

На фиг.9А-В представлена схема испытания (фиг.9А) и экспериментальные измерения теплопроводности по всей толщине в виде функции температуры (фиг.9В) для вариантов осуществления в соответствии с базовым двухмерным и нанокомпозитными трехмерными материалами, иллюстрирующие повышение теплопроводности по всей толщине при выполнении армирования углеродными нанотрубками по всей толщине.

На фиг.10 представлен один вариант осуществления образца для испытания с целью измерения электропроводности по всей толщине.

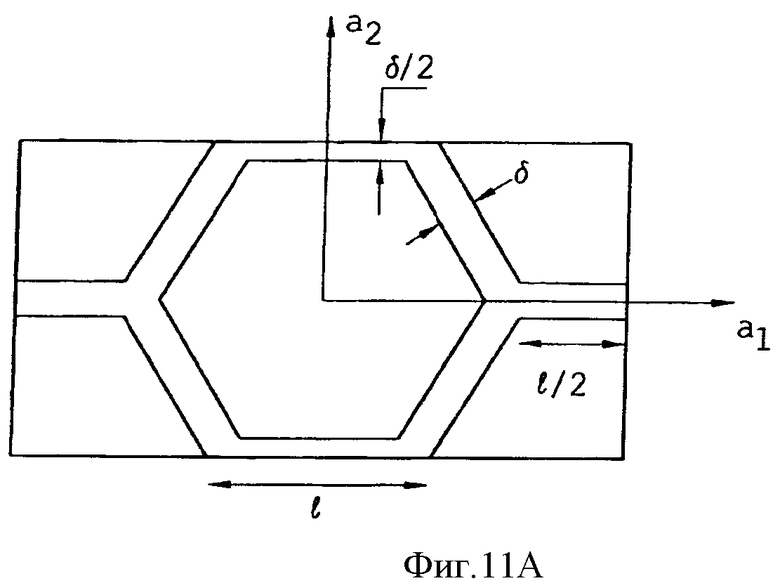

На фиг.11А-В изображены определенные варианты осуществления аналитического моделирования и моделирования по методу конечных элементов и термоупругое поведение углеродных нанотрубок как функция углов хиральности: (А) - ячейка периодичности, используемая в методике асимптотической гармонизации (АНМ); (В) - сравнение SWNT как функции угла хиральности с использованием АНМ и моделирования по методу конечных элементов.

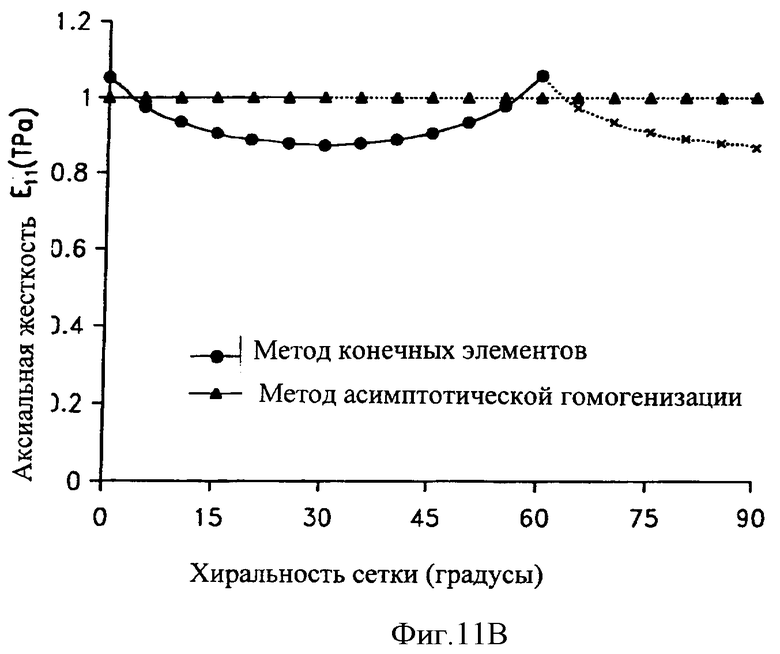

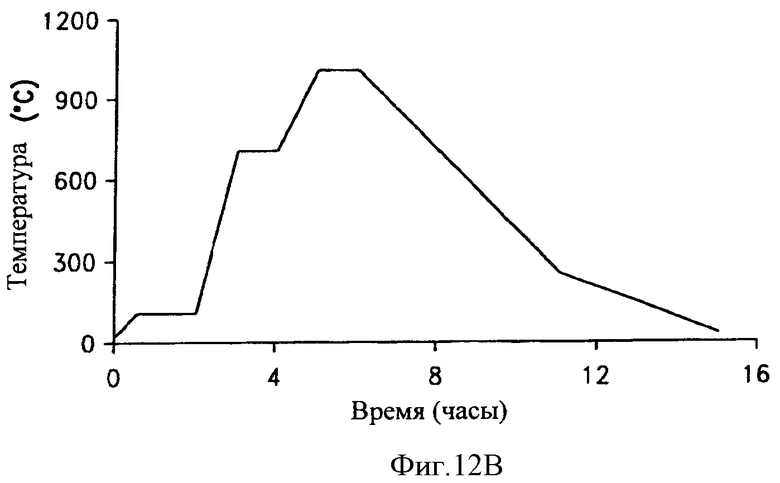

На фиг.12А-В изображены варианты осуществления режимов нагрева для вулканизации (А) и пиролиза (В) прекерамических полимеров, используемых для осаждения карбида кремния на полотнах из не карбидокремниевых волокон.

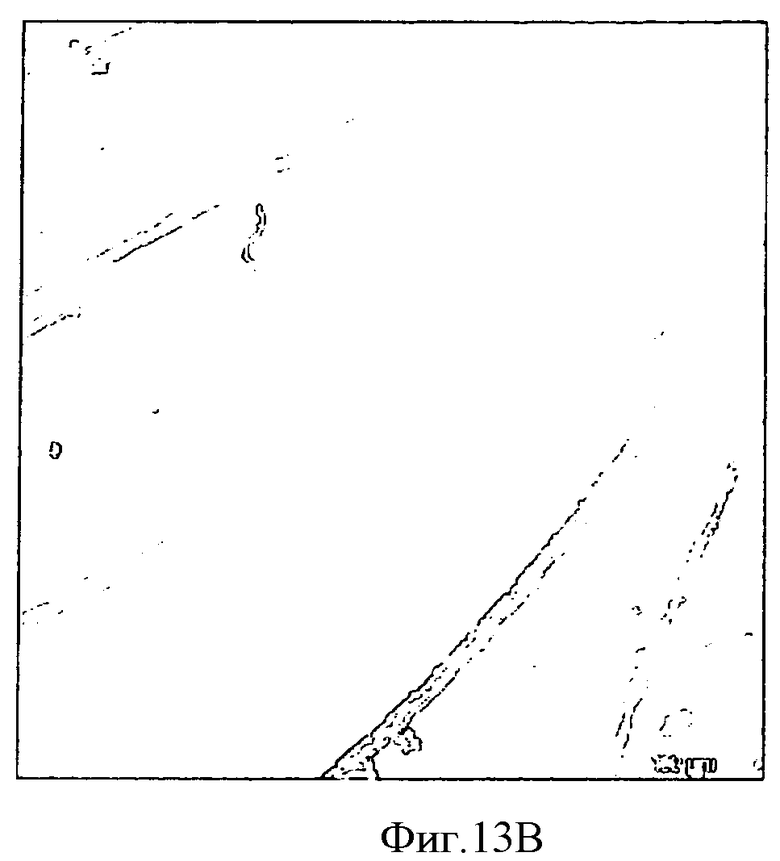

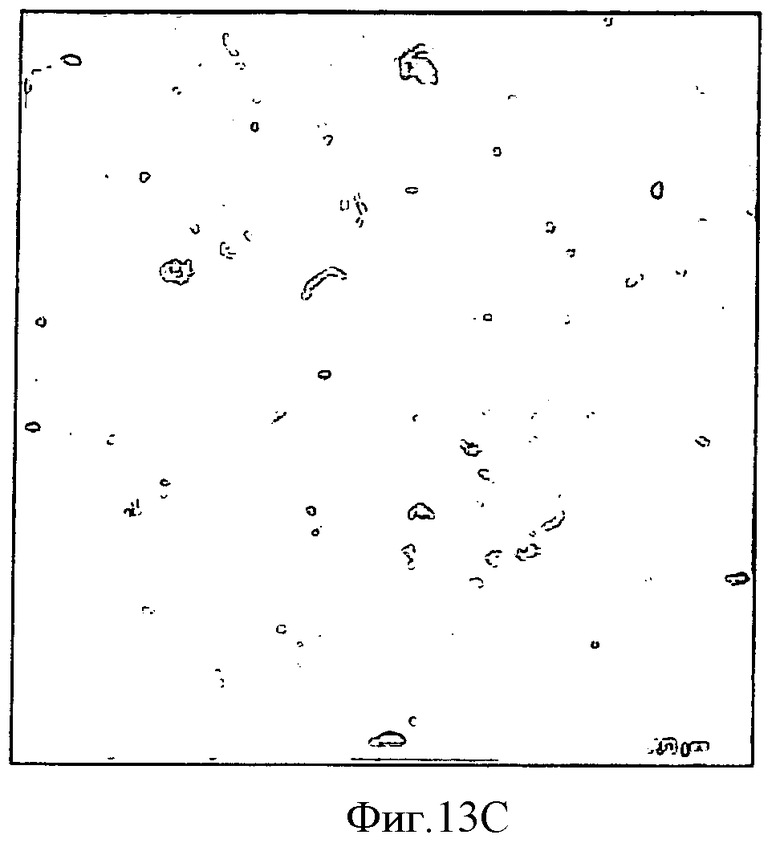

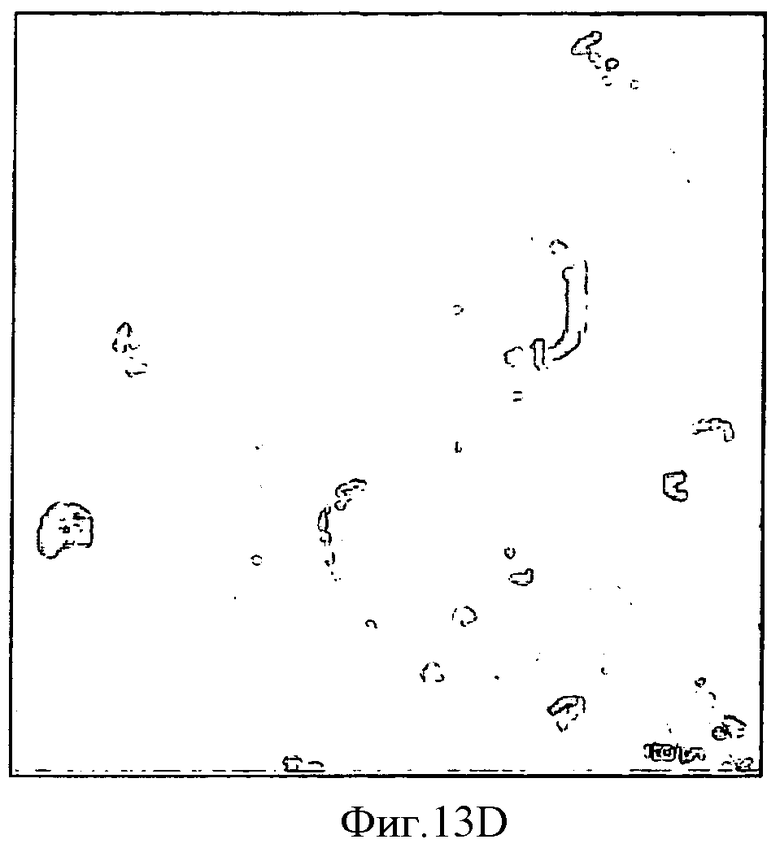

На фиг.13A-D - снимки, полученные с помощью сканирующего электронного микроскопа, иллюстрирующие вид сверху вниз на полотна из не карбидокремниевых волокон, используемые в качестве субстратов для выращивания химическим осаждением из паровой фазы углеродных нанотрубок без карбидокремниевого покрытия; (А-В) - стекловолокно; (C-D) - углеродное волокно.

На фиг.14А-В - снимки, полученные с помощью сканирующего электронного микроскопа, иллюстрирующие вид сверху вниз на полотна из не карбидокремниевых волокон, используемые в качестве субстратов для выращивания химическим осаждением из паровой фазы углеродных нанотрубок с карбидокремниевым покрытием.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Теперь приводится ссылка на чертежи, на которых сходная нумерация относится к сходным деталям для всех изображений. На фиг.1 изображен один вариант осуществления слоистого трехмерного нанокомпозитного материала 100. Трехмерный нанокомпозитный материал 100 содержит армирующий трехмерный материал 102 и окружающую матрицу 104.

В одном варианте осуществления армирующий трехмерный материал 102 содержит углеродные нанотрубки (CNT) 106, ориентированные приблизительно перпендикулярно полотнам, сотканным из двухмерных волокон 110, и соединенные с ними. В соответствии с приведенным далее более подробным описанием, по меньшей мере, часть проходящих по всей толщине нанотрубок 106 на примыкающей тонкой пластине 112 механически взаимно сцеплены, обеспечивая повышенное сопротивление нанокомпозиционного материала 100 расслаиванию. Уникальные свойства нанотрубок 106 также обеспечивают свойства трехмерного нанокомпозитного материала 100 по всей его толщине, включая электро- и теплопроводность, тепловое расширение и механическое демпфирование, улучшенные по сравнению с армированными двухмерными композитными материалами. Преимущественно улучшения свойств, обеспечиваемые трехмерным армированием, и, в частности, расположенными по всей толщине нанотрубками 106, обеспечивают возможность одновременного выполнения трехмерными нанокомпозитными материалами 100 множества функций, таких как одновременное восприятие тепловых и механических нагрузок по всей толщине нанокомпозитного материала или восприятие механических или тепловых нагрузок при использовании проводимости по всей толщине для мониторинга состояния повреждения в нанокомпозитном материале 100. Эти и другие преимущества нанокомпозитного материала 100 с трехмерным армированием непрерывным волокном и трехмерный армирующий материал 102 будут более подробно описаны далее.

Углеродные нанотрубки представляют собой относительно новую разработанную форму углерода. Углеродную нанотрубку с одинарной стенкой (SWNT) можно представить как обертывание слоя графита толщиной в один атом, называемого графен, вокруг бесшовного цилиндра. Диаметр большинства SWNT близок примерно к 1 нанометру (нм), с длиной трубки, которая может быть больше во много тысяч раз. Например, производят SWNT с длиной, составляющей порядок сантиметров. Углеродная нанотрубка с многослойной стенкой (MWNT) содержит множество слоев графита, намотанных друг на друга, для получения формы трубки.

Углеродные нанотрубки обладают множеством превосходных свойств: механических, электрических и тепловых. Прогресс, достигнутый в производстве и очистке нанотрубок за последние годы, обеспечил практическую возможность рассматривать нанотрубки в качестве армирующих материалов в композитных материалах. В отношении своих механических свойств нанотрубки проявляют экстраординарную прочность, порядка десятков ГПа, а модуль упругости - порядка примерно 1 ТПа. Дополнительно нанотрубки могут подвергаться пластической деформации при повышенных растягивающих напряжениях, что обеспечивает некоторую степень постоянной деформации. Эта деформация начинается при напряжениях примерно 5% и может увеличивать максимальное напряжение, которое претерпевает трубка перед разрушением. Эти механические свойства обеспечивают отличные возможности при выборе CNT для использования в качестве армирующих материалов. Далее углеродные нанотрубки обладают относительно низкой плотностью для твердого тела, примерно 1,3-1,4 г/см3. Это обеспечивает CNT особую прочность, которая является очень высокой, что также повышает привлекательность их использования в композитных материалах, часто используемых в ситуациях, где вес является основным параметром, принимаемым во внимание при проектировании. Нанотрубки могут также разрабатываться с высокой тепло- и электропроводностью. Как описано более подробно, со ссылкой на приводимые далее примеры, использование CNT в качестве армирующего материала по всей толщине, вместе с армированием двухмерными волокнами, обеспечивает получение трехмерных композитных материалов 100 с механическими, тепловыми и электрическими свойствами, которые превосходят свойства их эквивалентов с двухмерным армированием.

В одном варианте осуществления способ 200 изготовления трехмерного армирующего материала и трехмерного нанокомпозитного материала 100 схематично изображен на фиг.2A-2D. На первом этапе 202 обеспечивается наличие полотна из двухмерных волокон 110. На втором этапе 204 углеродные нанотрубки 106 выращивают на поверхности полотна из двухмерных волокон 110, с ориентированием приблизительно перпендикулярно к плоскости полотна из волокон 110, для получения трехмерной волокнистой преформы 302. На третьем этапе 206 трехмерные волокнистые преформы 302 пропитывают полимерной матрицей 103, чтобы получить отдельный слой 112. На четвертом этапе 210 из слоя 112 получают трехмерный нанокомпозитный материал 100, используя обычно подразумеваемые технологии сборки слоистых материалов, такие как, в не ограничивающих вариантах осуществления, способ ручного наслоения или литьевое прессование смолы.

На фиг.3А-В изображен один вариант выращивания углеродных нанотрубок 106 на полотнах 110 из двухмерных волокон. В одном варианте осуществления полотно из волокон 110 может содержать полотна с двухмерным полотняным переплетением волокон 110 из карбида кремния, углерода и стекла. В альтернативных вариантах осуществления полотна из волокон 110 могут содержать ткани с атласным переплетением волокон. В других вариантах полотна с атласным переплетением могут включать полотна с 5- или 8-жгутовым атласным переплетением. В дополнительных вариантах осуществления могут также использоваться не карбидокремниевые волокна с покрытием из карбида кремния, такие как полотна из углеродных волокон и стекловолокна.

Использование полотен из двухмерных волокон 110 с различными узорами переплетения обеспечивает также средство контроля над степенью выравнивания углеродных нанотрубок 106 в трехмерном армирующем материале 102 и в направлении по толщине нанокомпозитного слоистого материала 100. Например, степень выравнивания углеродных нанотрубок, по существу, перпендикулярно полотну из двухмерных волокон будет повышаться с увеличением числа жгутов переплетения, поскольку полотно будет обладать меньшей волнистостью поверхности и большим количеством плоских участков. Поэтому большее количество углеродных нанотрубок будут занимать положение, по существу перпендикулярное плоскости полотна из волокон. И наоборот, степень выравнивания углеродных нанотрубок, по существу, перпендикулярно полотну из двухмерных волокон будет снижаться при уменьшении числа жгутов переплетения, поскольку полотно будет характеризоваться большей волнистостью поверхности и меньшим количеством плоских участков. Преимущественно, поскольку изменение выравнивания армирующих по всей толщине углеродных нанотрубок влияет на свойства по всей толщине получаемых нанокомпозитных материалов 100, то изменения в переплетении волокон обеспечивают возможность регулирования свойств нанокомпозитных материалов 100 по всей толщине, при одновременном сохранении приблизительного постоянства материалов и соотношения армирующего волокна в нонокомпозитном материале 100.

Полотна из двухмерных карбидокремниевых волокон 110 помещают примерно в центр печи 304, для использования в качестве субстрата, на котором будут выращивать нанотрубки 106. В одном варианте осуществления толщина полотен из двухмерных карбидокремниевых волокон 110 составляет примерно 1 дюйм, а длины варьируются примерно до восьми дюймов. В другом варианте осуществления непосредственно полученные полотна из двухмерных карбидокремниевых волокон 110 производят из нитей со средним диаметром примерно 16 мкм. Как показано на фиг.3А-В, полотно из двухмерных карбидокремниевых волокон 110 может быть ориентировано вертикально (фиг.3А) или горизонтально (фиг.3В). Вертикальное ориентирование обеспечивает возможность выращивания углеродных нанотрубок 106 на обеих сторонах полотна 110 из двухмерных волокон, в то время как горизонтальное ориентирование обеспечивает возможность выращивания углеродных нанотрубок 106 только на одной стороне полотна 110 из двухмерных волокон. Полотна из двухмерных карбидокремниевых волокон 110 с углеродными нанотрубками 106, выращенными на обеих сторонах, могут использоваться в качестве трехмерных волокнистых преформ 302 для изготовления многослойных трехмерных нанокомпозитных материалов 100, в то время как полотна с углеродными нанотрубками 106, выращенными на одной стороне, могут использоваться в качестве трехмерных волокнистых преформ 302 в двухслойных трехмерных нанокомпозитных материалах 100.

В предпочтительном варианте осуществления нанотрубки выращивают на полотнах из двухмерных волокон путем химического осаждения из паровой фазы (CVD), на основании работы Эндрюс и соавторов «Непрерывное производство расположенных по одной линии углеродных нанотрубок: этап, близкий к коммерческой реализации», Chem. Phys. Lett., 303, 467-474 (1999), полностью включенной в настоящий документ путем ссылки. Кварцевую трубку 306 с внутренним диаметром примерно два дюйма помещают в горизонтальную печь 304 для использования в качестве реакционной камеры 306. Ферроцен и ксилен используются в качестве каталитических прекурсоров и источника углерода соответственно, поскольку известно, что это сочетание обеспечивает получение нанотрубок, которые выровнены примерно перпендикулярно поверхности субстрата, такого как полотно из двухмерных волокон 110. Порошок ферроцена растворяют в ксилене в соотношении примерно 0,1 мг ферроцена на 10 мл ксилена, получая раствор прекурсора 310 коричневого цвета. Печь 304 нагревают и поддерживают в ней температуру примерно 800°С, а раствор прекурсора ферроцен/ксилен 310 инжектируют в печь 304 с помощью шприцевого насоса при постоянной скорости, примерно 0,1-0,5 мл/мин. Газообразный аргон поступает примерно 40 s.c.c.m. для переноса раствора в стальную емкость (не показана), которая предварительно нагрета в диапазоне температур примерно от 150 до 200°С, что обеспечивает возможность испарения раствора прекурсора 310 до входа в печь 304, в которой находится полотно 110 из двухмерных карбидокремниевых волокон. Примерно при 800°С раствор прекурсора 310 разлагается на небольшие частицы железа, содержащие растворенный углерод, которые прикрепляются к поверхности полотна 110 из двухмерных карбидокремниевых волокон. Нанотрубки растут по мере того, как углерод накапливается из углерода, выделяющегося из частиц железа. В одном варианте осуществления длина нанотрубок 106 варьируется в диапазоне от десятков до сотен микрометров за счет регулирования времени реакции CVD, от примерно 10 минут до одного часа. В одном предпочтительном варианте осуществления нанотрубки длиной примерно от 1 до 500 мкм, более предпочтительно, около 60 мкм, с диаметрами в диапазоне примерно от 10 до 100 нм, более предпочтительно, около 30-50 нм, выращивают 40 минут, обеспечивая достаточную длину для механического взаимного сцепления, как более подробно описано далее.

В качестве одного преимущества описанное выше выращивание нанотрубок методом CVD обеспечивает возможность простого получения преформ 302 из трехмерных волокон с большими площадями. Более того, размеры преформ 302 из трехмерных волокон ограничены только размером камеры печи, что позволяет получать преформы 302 из трехмерных волокон произвольно выбранного размера. Например, в одном варианте осуществления с помощью этого способа подготавливают преформу 302 из трехмерных волокон с размерами примерно 13 см×4 см, хотя возможно также получение преформ 302 большего или меньшего размера.

В качестве еще одного преимущества нанотрубки, выращенные на поверхности полотна из двухмерных карбидокремниевых волокон 110, выровнены примерно перпендикулярно плоскости двухмерного тканого материала 110 и покрывают поверхность полотна из волокон 110 приблизительно равномерно. На фиг.4A-D представлен вид сверху вниз и микроснимки поперечного сечения полотна из двухмерных карбидокремниевых волокон 110 до и после выращивания нанотрубок на поверхности полотна из волокон 110. На фиг.4А представлено полотно из волокон 110 непосредственно после получения, где видны отдельные нити 400. На фиг.4В представлено небольшое увеличение, вид сверху вниз на преформу 302 из трехмерных волокон, в которой углеродные нанотрубки 106 выращены на поверхности полотна 110 из двухмерных волокон. Как показано на фиг.4В, углеродные нанотрубки 106, по существу, покрывают всю поверхность полотна из двухмерных волокон после завершения процесса CVD, придавая полотну из волокон шероховатый внешний вид, по сравнению с фиг.4А. На фиг.4С представлен вид при более сильном увеличении фиг.4В, примерно с 10-кратным увеличением фиг.4В, дополнительно иллюстрирующий углеродные нанотрубки 106, выращенные на поверхности полотна 110 из двухмерных карбидокремниевых волокон. На этом изображении четко видно, что углеродные нанотрубки 106 выращены приблизительно равномерно на нитях 400, поскольку все открытые нити 400 на поверхности полотна из волокон 110 покрыты углеродными нанотрубками 106. На фиг.4D представлен вид сбоку на углеродные нанотрубки, выращенные на нити 400 полотна 110 из двухмерных волокон, из которого видно, что углеродные нанотрубки, выращенные на полотне 110 из двухмерных волокон, выровнены примерно перпендикулярно плоскости полотна из волокон 110, при линейном расположении.

В одном варианте осуществления трехмерный нанокомпозитный материал изготовлен из трехмерных волокнистых преформ 302, полученных в соответствии с приведенным выше описанием, применительно к фиг.2. Множество трехмерных волокнистых преформ 302 собрано вместе, пропитано материалом матрицы или прекурсором материала матрицы и потом вулканизировано. В альтернативных вариантах осуществления материал матрицы может варьироваться, как это продиктовано условиями конкретного применения. В другом варианте осуществления преформа 302 из трехмерных волокон может быть пропитана полимером. В одном не ограничивающем варианте осуществления полимер может содержать высокотемпературную эпоксидную смолу на основе диглицидилового эфира бисфенола A (DGEBPA) и алкилглицидилового эфира (АЕ). В еще одном не ограничивающем варианте осуществления полимер может содержать прекерамический полимер, такой как KiON CERASET®. Предпочтительно, вязкость матрицы должна быть достаточно низкой, чтобы обеспечить, по существу, намачивание преформ 302 из трехмерных волокон полимером матрицы.

В предпочтительном варианте осуществления преформы 302 из трехмерных волокон намачивают в ванне с эпоксидной смолой DGEBPA-AE приблизительно в течение 10 минут, чтобы эпоксидная смола впиталась в преформу 302 из трехмерных волокон. После этого пропитанный слой 112 по отдельности складывают и раскатывают вручную, чтобы, по существу, удалить излишки смолы и обеспечить спрессовывание, как понятно, в общем смысле, из контекста обычных процессов способа мокрого наслоения и/или способа ручного наслоения с использованием материала, предварительно пропитанного связующим веществом. На следующем этапе уложенную слоистую структуру затем вулканизируют в автоклаве при максимальной температуре 150°С в течение одного часа для получения трехмерного нанокомпозитного материала 100 с нанотрубками 106 по всей толщине, выполняющими функцию сердечника.

В одном варианте осуществления может быть получена композитная структура в виде двухслойного сэндвича, где две карбидокремниевые ткани с углеродными нанотрубками, выращенными на одной стороне, армированы высокотемпературной эпоксидной матрицей, при этом весовые доли матрицы, полотна из карбидокремниевых волокон и углеродных нанотрубок составляют соответственно 35%, 63% и 2%.

В следующих альтернативных вариантах осуществления наноматериалы могут быть введены в полимер до пропитки преформы 302 из трехмерных волокон, чтобы обеспечить дисперсионное упрочнение трехмерного нанокомпозитного материала 100. В одном варианте осуществления наноматериалы могут содержать наночастицы или углеродные нанотрубки, как описано в находящейся на рассмотрении заявке на патент под названием «Композитные материалы полимерной матрицы с армирующими материалами наноряда», и в заявках на временный патент США №№60/753, 006, поданной 12 декабря 2005 г., 60/753, 155, поданной 20 декабря 2005 г., и 60/753, 496, поданной 22 декабря 2005 г., под названием УГЛЕРОДНАЯ НАНОТРУБКА/ЭПОКСИДНАЯ СМОЛА С СУПЕРЭКСПЛУАТАЦИОННЫМИ КАЧЕСТВАМИ, полностью включенных в настоящий документ путем ссылки. В одном варианте осуществления фракции наночастиц с небольшим весом, такие как TiO2, SiC, Y2O3, ZnO и С, или углеродные нанотрубки, содержащие SWNT, по существу, равномерно распределены внутри полимера матрицы, с использованием технологии магнитного перемешивания. Предпочтительно эти наноматериалы распределены внутри матрицы таким образом, что они, по существу, отсоединены от полотна с переплетенными волокнами.

В дополнительных альтернативных вариантах осуществления можно регулировать степень дисперсии и эффективности армирующих наноматериалов. Регулировки могут включать, помимо прочего, вариации диаметра/длины нанотрубки, размер наночастиц и весовое процентное содержание нанотрубок или наночастиц. Преимущественно добавление дискретного армирования нанотрубками или наночастицами внутри матрицы обеспечивает возможность дальнейшего регулирования свойств трехмерных нанокомпозитных материалов таким образом, чтобы приспособить нанокомпозитный материал 100, в соответствии с необходимостью, к требованиям конкретных случаев применения.

В дальнейших вариантах осуществления свойства прилипания углеродных нанотрубок к полотну с двухмерными волокнами также можно варьировать, с помощью технологии отжига, чтобы менять свойства получаемого трехмерного нанокомпозитного материала 100. В одном варианте осуществления прочность прилипания на поверхности сопряжения углеродной нанотрубки и волокна можно повысить, подвергая преформу из трехмерных волокон 302 термообработке при температуре примерно 950°С в течение примерно 1-6 часов в атмосфере аргона. В не ограничивающем примере наблюдается обеспечение в результате термообработки при температуре 950°С в течение примерно шести часов почти двукратного увеличения прочности прилипания нанощеток углеродных нанотрубок на карбидокремниевом волокне, от примерно 0,1-0,3 МПа до примерно 0,5 МПа. Поэтому высокотемпературный отжиг представляет собой дополнительный этап обработки, который, в виде опции, можно использовать для усиления прочности прилипания между нанотрубками и карбидокремниевыми волокнами, что, в свою очередь, влияет на свойства нанокомпозитного материала 100.

Примеры

В следующих примерах испытание проводится на трехмерных нанокомпозитных материалах и их двухмерных эквивалентах, чтобы продемонстрировать улучшение свойств, которое может быть достигнуто с помощью вариантов выполнения трехмерного нанокомпозитного материала 100. В частности, исследуются плоскостные и межслойные механические свойства, механическое демпфирование, термоэластичная реакция и тепло- и электропроводности. Испытуемые трехмерные нанокомпозитные материалы 100 представляют собой слоистые материалы, полученные, как описано выше, с использованием трехмерной волокнистой преформы 302 полотен из карбидокремниевых волокон полотняного переплетения с выращенными по методике CVD многослойными углеродными нанотрубками, проходящими примерно перпендикулярно плоскости полотна с карбидокремниевыми волокнами, и матрицей DGEBPA-AE. Нанокомпозитные материалы характеризуются весовыми долями матрицы, полотна с карбидокремниевыми волокнами и углеродными нанотрубками соответственно, составляющими 35%, 63% и 2%. Чтобы оценить влияние проходящих по всей толщине углеродных нанотрубок на эксплуатационные качества трехмерных нанокомпозитных материалов 100, аналогичным образом были получены базовые двухмерные композитные материалы без армирования многослойными углеродными нанотрубками.

Также представлены исследования, в ходе которых изучено выращивание углеродных нанотрубок на субстратах, содержащих не карбидокремниевые волокна, таких как углеродные и стекловолоконные ткани, покрытые слоем карбида кремния. Покрытие предусмотрено на поверхности углеродных волокон, чтобы обеспечить возможность функционирования этих волокон в качестве подходящих субстратов для выращивания углеродных нанотрубок с использованием описанной выше технологии CVD. Для оценки влияния покрытия из карбида кремния на выращивание методом CVD углеродных нанотрубок на углеродных полотнах рассматриваются углеродные волокна с покрытием и без покрытия.

Примеры 1-4: Межслойное разрушение

На примерах 1-4 продемонстрированы преимущества использования трехмерных нанокомпозитных материалов перед их двухмерными эквивалентами для повышения сопротивления композитного материала расслаиванию. Одним из наиболее часто наблюдаемых режимов разрушения слоистых композитных материалов является разделение примыкающих слоев или расслоение. Расслоение в слоистых композитных материалах может возникать в силу разнообразных причин, в том числе ударных воздействий при малой скорости, усталостных нагрузок, эксцентричности траектории приложения нагрузки или вследствие геометрических и структурных нарушений сплошности, таких как отверстия, кромки или раковины в слоях, которые действуют как концентраторы напряжений на участках, примыкающих к месту нарушения сплошности. При увеличении использования слоистых армированных волокнами композитных материалов в основных компонентах воздушных летательных аппаратов и морских судов, выход из строя из-за расслаивания является серьезной проблемой. Поэтому проводится испытание на межслойную ударную вязкость для определения межслойной ударной вязкости при двух различных режимах нагрузки, Режима I, режима открытия, и Режима II, режима скольжения.

Испытание на ударную вязкость в Режиме I проводится в соответствии со стандартом D 5528-94a ASTM (Американского общества по испытанию материалов), «Методика испытания на межслойную ударную вязкость композитных материалов с полимерной матрицей и армированием однонаправленными волокнами в Режиме I». Геометрия образца для проведения этого испытания, двойной консольный стержень 500 (DCB), представлена на фиг.5А. Образец DCB 500 представляет собой прямоугольный стержень длиной L, составляющей примерно 120 мм, и шириной W, примерно 20 мм. Первоначальная трещина 502 длиной а0 выполнена между слоями 112, путем вставки пленки из Teflon™ толщиной примерно 12,5 мкм. Слои 112 растаскивают, прикладывая усилие F, с помощью испытательной установки Instron 4206, при этом регистрируют нагрузку и смещения. Для предотвращения разрушения от изгиба у основания кронштейнов образца к каждой стороне образца приклеены технологические планки из тонколистового металла (не показаны). Проводится мониторинг трещины 502, чтобы определить критическое усилие, Fc, и смещение, δс, при которых трещина 502 начинает распространяться по длине, L, образца 500 DCB. Ударную вязкость для Режима I, GIC, рассчитывают с помощью уравнения (1)

где n - крутизна кривой графика log (δC/PC) как функции log а0.

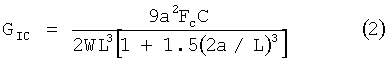

Испытание на межслойную ударную вязкость в Режиме II выполняют в соответствии с методикой Адамса и соавторов, представленной в "Экспериментальное снятие характеристик современных композитных материалов", 3-е издание. Испытание проводится с использованием образца для изгиба с торцевой надсечкой 506 (ENF), как показано на фиг.5В. Образцы 506 ENF характеризуются такими же размерами и длиной трещины, как и образцы 500 DCB, описанные выше. Слои 112 смещают скольжением один за другим при нагружении образца ENF изгибом, компрессионным нагружением образца 506 ENF примерно в центральной части его длины с усилием F при обеспечении опоры концов образца 506. Испытание проводят с использованием испытательной установки Instron 4206, при этом регистрируют нагрузку и смещения. Проводится мониторинг трещины 502, чтобы определить критическое усилие, Fc, и смещение, δс, при которых трещина 502 начинает распространяться по длине, L, образца 506 DCB. Ударная вязкость, GIIC, рассчитывается с помощью уравнения (2) (Адамс с соавторами, 2003)

где FC - нагрузка при появлении нелинейности в смещении как ответной реакции на нагрузку, а С - соответствие линейного участка смещения как ответной реакции на нагрузку. С помощью уравнения (2) GIIC рассчитывается как для трехмерных нанокомпозитных материалов, так и для сравниваемых с ними двухмерных композитных материалов, при этом результаты представлены в приведенной ниже таблице 1. Следует отметить, что уравнение (2) не скорректировано для соответствия, поскольку оно применяется в целях сравнения, проводимого между двухмерными базовыми композитными материалами и трехмерными нанокомпозитными материалами.

С помощью уравнений (1) и (2) рассчитывают GIC и GIIC для трехмерных нанокомпозитных материалов и сравниваемых с ними двухмерных композитных материалов. Средние значения для трех испытуемых образцов представлены в Таблице 1, приведенной ниже.

Как показано в Таблице 1, добавление по всей толщине углеродных нанотрубок значительно повышает межслойную ударную вязкость в Режиме I и Режиме II трехмерного нанокомпозитного материала по сравнению с двухмерным базовым композитным материалом. Качественное исследование зависимости изгиба от нагрузки 510 и 512 при испытаниях в Режиме I и Режиме II соответственно для каждого материала, фиг.5C-D, показало, что для одной и той же прикладываемой нагрузки, прогиб трехмерного нанокомпозитного материала меньше, чем у двухмерного базового композитного материала, что указывает на то, что межслойная ударная вязкость трехмерного нанокомпозитного материала больше, чем у двухмерного базового композитного материала. Этот вывод с точки зрения качества поддерживается измерениями GIC и GIIC. В Режиме I трехмерный нанокомпозитный материал демонстрирует GIC примерно 4,26 кДж/м2, по сравнению с этим параметром, измеренным для двухмерных базовых композитных материалов, составляющим примерно 0,95 кДж/м2. Эти результаты показывают более чем четырехкратное увеличение ударной вязкости в Режиме I для трехмерного нанокомпозитного материала по сравнению с двухмерным базовым композитным материалом. В Режиме II трехмерный нанокомпозитный материал демонстрирует GIIC примерно 140 Дж/м2, по сравнению с величиной для двухмерного композитного материала, составляющей примерно 91 Дж/м2. Эти результаты свидетельствуют о повышении ударной вязкости трехмерного нанокомпозитного материала в Режиме II более чем на пятьдесят процентов по сравнению с двухмерным базовым композитным материалом.

То, что повышенная вязкость трехмерного нанокомпозитного материала обеспечивается нанотрубками 106, проходящими по всей толщине, можно также видеть по микроснимкам поверхностей разрушения, выполненным сканирующим электронным микроскопом, двух композитных материалов, между примыкающими слоями двухмерного базового композитного материала (фиг.6А) и трехмерного нанокомпозитного материала (фиг.6В). На двухмерном базовом композитном материале видна относительно гладкая поверхность разрушения 600 внутри матрицы 103. В противоположность этому, как показано на фиг.6В и на небольшой иллюстрации, трехмерный нанокомпозитный материал 100 демонстрирует множество нанотрубок 106, проходящих наружу от поверхности разрушения 602, которые встроены внутри матрицы 103. В результате нанотрубки 106 из примыкающего слоя обеспечивают взаимное сцепление во время изготовления нанокомпозитного материала, что приводит к получению механического взаимного соединения с трехмерной волокнистой преформой прилегающего слоя. Это взаимное сцепление повышает устойчивость к разделению слоев и увеличивает межслойную вязкость при нагрузках в обоих режимах - I и II.

Примеры 5-6: Снятие плоскостных механических характеристик

На примерах 5-6 показано влияние углеродных нанотрубок на плоскостные механические свойства двухмерных базовых композитных материалов и трехмерных нанокомпозитных материалов. Плоскостной предел прочности на растяжение модули упругости и прочность на изгиб двух композитных систем измеряют при 3-точечной, плоскостной нагрузке на изгиб, на основе стандарта ASTM D790-00, под названием «Стандартные методики испытаний на изгибные свойства не армированных и армированных пластмасс и электроизолирующих материалов». Средние значения для трех образцов для испытаний приведены ниже в Таблице 2, с процентным изменением свойств трехмерного нанокомпозитного материала по сравнению с величинами для двухмерного базового композитного материала в круглых скобках.

Примеры 5-6 показывают, что проходящие по всей ширине углеродные нанотрубки могут обеспечить скорее значительное улучшение плоскостных механических свойств по сравнению с двухмерными эквивалентами, чем ухудшение механических свойств, как наблюдалось при добавлении армирования по всей толщине в других композитных системах. Изгибная прочность увеличивается более чем вдвое, примерно с 62,1 МПа до примерно 150,1 МПа. Подобным образом изгибная жесткость увеличивается более чем в пять раз, примерно с 5,8 Н·мм до примерно 30,4 Н·мм. Модуль упругости при изгибе остается примерно без изменений, с увеличением примерно на пять процентов, с 23,1 ГПа до 24,3 ГПа.

Пример 7-8: Твердость на вдавливание и модуль

На примере 7-8 показана пространственная однородность свойств трехмерных нанокомпозитных материалов. Проблемой при введении армирования по всей толщине является однородность свойств, возникающая от армирования. Иными словами, армирование может обусловить пространственные вариации локальных механических свойств. Эти вариации не являются очевидными при макромасштабных испытаниях, при которых отбираются образцы относительно большого объема композитных материалов, что обеспечивает среднее значение свойства. Таким образом, для измерения твердости и модуля по толщине композитного материала, выполняется наноотпечаток.

Наноотпечаток двухмерного базового композитного материала и трехмерного нанокомпозитного материала выполняют с помощью MTS NanoIndenter™ XP (MTS Nano Instruments, Oak Ridge, Tennessee). Наноотпечаток получают в соответствии с процедурой, указанной в спецификации для NanoIdenter™. Образцы вырезают и шлифуют для образования плоскости, с использованием абразивного материала примерно 0,5 мкм. Образцы для обеспечения устойчивости устанавливают на алюминиевом стержне с помощью эпоксидной смолы. При испытании на вдавливание выбирают участок нанокомпозитного материала, вдавливают в образец твердосплавный наконечник с известным усилием нагрузки, в течение заранее определенного времени, и определяют остаточную площадь вмятины. Нагрузку и смещение постоянно записывают во время испытания. Твердость пропорциональна приложенной нагрузке, деленной на площадь вмятины. Приращение нагрузки поддерживается равным примерно 5% от действующей в настоящий момент нагрузки в секунду. Максимальная нагрузка на вдавливание варьировалась в диапазоне примерно 0,115-2,5 мкН для обеспечения измерений на глубины по всей толщине примерно до 1 мкм. На каждой глубине было выполнено десять вдавливаний, после чего был сообщен средний результат. Результаты этих испытаний представлены на фиг.7А-В, со строками ошибок, представляющими одно стандартное отклонение от среднего.

На примерах 7-8 видно, что пространственные вариации в твердости и модуле для трехмерного нанокомпозитного материала сравнимы с двухмерным базовым композитным материалом. Как показано на фиг.7А-В, модуль упругости и твердость трехмерного нанокомпозитного материала следуют приблизительно той же тенденции, как и для двухмерного базового композитного материала, указывая на то, что пространственные вариации свойств по всей толщине в нанокомпозитном материале сравнимы с базовым материалом. Более того, в диапазоне исследуемых глубин модуль трехмерного нанокомпозитного материала несколько выше модуля двухмерного базового композитного материала, примерно на 12-30%. Это результат дополнительно подкрепляет результаты плоскостного испытания, демонстрируя, что модуль упругости трехмерного нанокомпозитного материала умеренно превышает модуль упругости двухмерного базового композитного материала.

Примеры 9-10: Механическое демпфирование

Примеры 9-10 иллюстрируют влияние углеродных нанотрубок по всей толщине на механические демпфирующие свойства двухмерных базовых композитных материалов и трехмерных нанокомпозитных материалов. Механическое демпфирование представляет собой рассеяние вибрационной энергии при циклической нагрузке. Большее демпфирование в конструкции может, таким образом, уменьшить амплитуду вибраций, создаваемых приложенной нагрузкой, увеличивая усталостный ресурс системы. Тот факт, что углеродные нанотрубки переносят деформации высокой частоты, обеспечивает им большие шансы на применение для области конструкционного демпфирования.

Частота собственных колебаний и показатели демпфирования трехмерного нанокомпозитного материала 100 измеряются и сравниваются с соответствующими показателями их двухмерных композитных аналогов. Образцы 800 для испытаний на демпфирование представляют собой, в основном, прямоугольные балки, закрепленные одним концом, как показано на фиг.8А. Длина L, ширина W и толщина Т образцов 800 для испытаний на демпфирование составляют соответственно приблизительно 21,65 мм × 1,25 мм × 25,4 мм. Свободный конец образца 800 первоначально перемещают на заранее определенное расстояние, а затем отпускают, обусловливая свободную вибрацию образца 800. Мониторинг смещения на свободном конце образца 800 проводится лазерным датчиком смещения 802, регистрируется лазерным контроллером смещения 804 и преобразуется в область частот с помощью анализатора динамического сигнала 806.

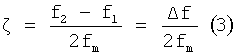

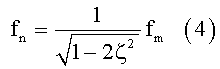

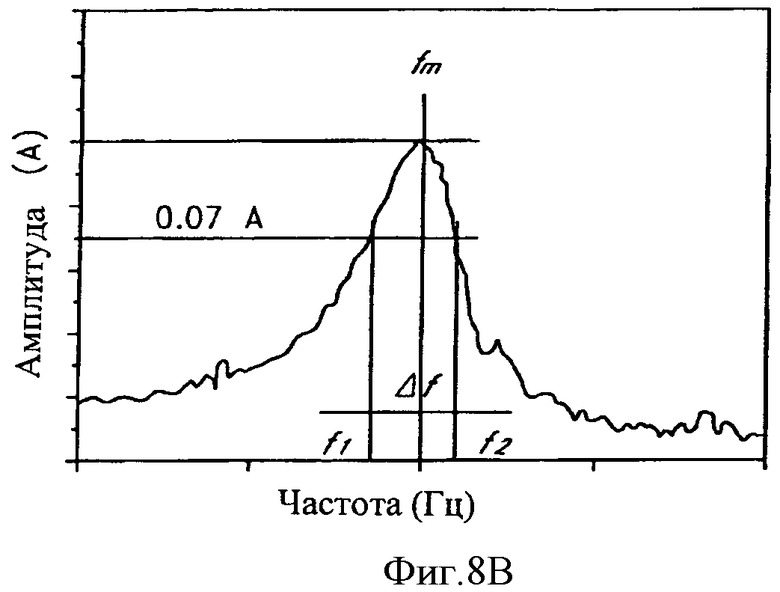

Примерная кривая вибрационной амплитуды-частоты приведена на фиг.7В. По этой кривой рассчитываются частота собственных колебаний, fn, и относительное демпфирование (коэффициент затухания), ζ, с использованием уравнений 3 и 4

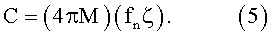

где fm - это частота, при которой измеренная амплитуда вибраций (А) является максимальной, f1 и f2 - две частоты, при которых амплитуда составляет 0,707 от своего максимального значения, а Δf - разность между f1 и f2, называемая также шириной полосы частот по уровню половинной мощности. Если ζ<<1, то fn≈fm. Коэффициент демпфирования, С, можно рассчитать с помощью уравнения (5)

Относительное демпфирование представляет собой отношение фактического демпфирования, С, к критическому демпфированию, Cc, которое может предотвратить вибрацию, даже при резонансной частоте. Таким образом, чем ближе коэффициент демпфирования к 1, тем большую степень демпфирования обеспечивает конструкция. Средние результаты по трем испытаниям приведены ниже в таблице 3.

Как показано в таблице 3, добавление нанотрубок по всей толщине к трехмерным нанокомпозитным материалам обеспечивает значительное повышение механических демпфирующих свойств по сравнению с двухмерным базовым композитным материалом. В частности, трехмерный нанокомпозитный материал обеспечивает более чем семикратное увеличение относительного демпфирования, с 0,0095 до 0,0731, и более чем шестикратное увеличение стандартизованного коэффициента демпфирования. Эти результаты иллюстрируют преимущества использования трехмерных нанокомпозитных материалов в случаях, где желательным является конструкционное демпфирование.

Примеры 11-12 - Теплопроводность

Примеры 11-12 иллюстрируют влияние углеродных нанотрубок на теплопроводность по всей толщине двухмерных базовых композитных материалов и трехмерных нанокомпозитных материалов. Теплопроводность, К, представляет собой свойство материала, которое создает единицу измерения скорости, с которой тепло передается через материал путем проводимости. Для одномерной проводимости в установившемся режиме в образце 900 для испытания на теплопроводность, с приблизительно постоянной площадью поперечного сечения, фиг.9А, теплопроводность можно определить с помощью уравнения 6

где Q - количество тепла, проходящего через поперечное сечение, А, испытуемого образца 900, вызывающее разность температур, ΔТ=Т1-T2, на расстоянии ΔL.

Испытания проводятся с использованием Системы измерения теплопроводности Anter Corporation's Unitherm™ Модель 2022, в соответствии со стандартом Е1530 ASTM, «Метод проведения испытания с защищенным индикатором теплового потока». Во время испытания образец держат под действием равномерной нагрузки на сжатие между двумя полированными поверхностями (не показано), каждая с различной температурой, где нижняя поверхность является частью калиброванного преобразователя теплового потока. Тепло, Q, протекает от верхней поверхности, через образец 900, к нижней поверхности, что приводит к образованию аксиального градиента температуры в образце. После установления теплового равновесия, ΔТ в образце 900 измеряют с помощью температурных датчиков в слоях металлической поверхности с высокой проводимостью на каждой стороне образца 900, а тепловой поток измеряют с помощью преобразователя теплового потока. Температурный градиент, ΔТ, толщина образца, ΔL, и площадь поперечного сечения образца, А, используются затем для расчета теплопроводности по уравнению 6.

На фиг.9В представлена теплопроводность двухмерного базового композитного материала и трехмерного нанокомпозитного материала при температурах примерно 8, 75 и 125°С. Данные демонстрируют закономерные улучшения теплопроводности трехмерного нанокомпозитного материала по сравнению с двухмерным базовым композитным материалом во всем диапазоне испытываемых температур, от примерно 30% или более при температурах около 10°С до примерно 50% или более при температурах около 125°.

Примеры 13-14 - Тепловое расширение

Примеры 13-14 иллюстрируют влияние углеродных нанотрубок на тепловое расширение по всей толщине двухмерных базовых композитных материалов и трехмерных нанокомпозитных материалов. Термоупругое поведение композитных материалов играет основную роль в их размерной устойчивости и допусках, особенно при сильных изменениях температуры. В частности, когда композитный материал испытывает размерные ограничения, большие изменения размеров могут привести к большим тепловым напряжениям, которые, в свою очередь, могут привести к растрескиванию и преждевременным отказам композитного материала. Например, низкое тепловое расширение является особенно важным для конструкций, чувствительных к изменениям формы и работающим в условиях жестких допусков, таких как используемые в космической оптике, например космических телескопах и спутниковых антеннах.

Чтобы охарактеризовать термоупругую размерную стабильность по всей толщине образцов из композитного материала, измеряются и сравниваются коэффициенты теплового расширения (СТЕ) двухмерных базовых композитных материалов и трехмерных нанокомпозитных материалов. Измерения по толщине проводятся с помощью системы измерения, использующей лазерный интерферометр Михельсона, на основе стандарта Е289-04 ASTM, «Стандартная методика проведения испытания для линейного теплового расширения жестких твердых тел с использованием интерферометрии" и выполняются в вакууме. Испытуемые образцы нагревают примерно до 150°С и выдерживают при этой температуре, пока не стабилизируются их размеры. Измерения размеров образцов проводятся при цикличном изменении температуры образца от примерно 150°С до 0°С, по меньшей мере, в течение одного полного температурного цикла. Далее, в ходе испытания постоянно регистрируются изменение толщины образца и температура. Среднее значение этих трех измерений СТЕ для каждого композитного материала представлено в таблице 4 ниже.

На примерах 13-14 показана улучшенная размерная стабильность, полученная в композитном материале, благодаря армированию нанотрубками по всей толщине. Средний СТЕ уменьшен примерно на 62%, с 123,9 p.p.m./0°C для двухмерного базового композитного материала, до примерно 47,3 p.p.m./0°C для трехмерного нанокомпозитного материала. Эти результаты показывают, что наличие нанотрубок в направлении по всей толщине значительно уменьшает степень, в которой меняются размеры трехмерного нанокомпозитного материала при изменениях температуры, по сравнению с двухмерным базовым композитным материалом.

Примеры 15-16 - Электропроводность

Примеры 15-16 иллюстрируют влияние углеродных нанотрубок на электропроводность по всей толщине двухмерных базовых композитных материалов и трехмерных нанокомпозитных материалов. Электропроводность, σ, представляет собой меру способности материала проводить электрический ток. Для тела длиной L, площадью поперечного сечения А и сопротивлением R, электропроводность рассчитывают по уравнению 7

Способ измерения с двумя зондами, где сопротивление испытуемого образца 1000 для замера электропроводности измеряют в ряде заранее определенных точек образца, чтобы определить его электропроводность, представлен на фиг.10. Испытания проводят при полировании верхней и нижней поверхностей испытуемого образца 100 и осаждении золотых слоев 1002 на заранее определенных местах, для образования электрического контакта, как показано на фиг.10. Среднее значение по трем испытаниям для каждого композитного материала приведено в таблице 5 ниже.

Как показано в таблице 5, средняя электропроводность трехмерных нанокомпозитных материалов значительно выше, чем электропроводность двухмерного композитного материала. В частности, электропроводность трехмерного нанокомпозитного материала составила примерно 0,408 S/см, в то время как электропроводность двухмерного базового композитного материала составила примерно 0,075е-6 S/см, что соответствует увеличению более чем в миллион раз. Другими словами, двухмерный базовый композитный материал, по существу, является не проводящим по всей толщине, а трехмерный нанокомпозитный материал, по существу, является проводящим. Эти результаты демонстрируют значительное, полезное влияние, которое могут оказывать углеродные нанотрубки на электропроводность по всей толщине трехмерных нанокомпозитных материалов.

Относительно высокая электропроводность трехмерных нанокомпозитных материалов в направлении всей толщины дополнительно расширяет возможности нанокомпозитного материала. В одном варианте осуществления трехмерный нанокомпозитный материал может использоваться в качестве датчика, проводящего мониторинг распространения трещин и их роста в трехмерных нанокомпозитных материалах, обеспечивающего относительное средство замера «здорового» состояния нанокомпозитного материала. В вариантах выполнения трехмерных нанокомпозитных материалов, с возможностью мониторинга бездефектности, электрические подсоединения осуществляют вдоль композитного материала с надсечками, такого как образцы DCB и ENF, описанные выше со ссылкой на фиг.5. Образцы нагружают и измеряют результирующий рост трещины, используя любую комбинацию оптических, механических средств и приборов для измерения трещин, обычно используемых в технике для приложения нагрузок DCB и ENF. Одновременное непрерывное измерение электропроводности, таким образом, позволяет получить зависимость электропроводности от роста трещины и расслоения. При такой калибровке можно проводить замеры электропроводности трехмерных нанокомпозитных материалов в поле, для определения степени любого растрескивания внутри композитного материала.

Преимущественно, эта способность мониторинга состояния материала в значительной степени повышает безопасность использования трехмерных нанокомпозитных материалов. Мониторинг степени растрескивания по электропроводности является неразрушительным, позволяя техническим специалистам установить степень растрескивания, не повреждая и не разрушая композитный материал. Более того, мониторинг трещин таким способом является более совершенным, чем оптическое наблюдение, поскольку он позволяет обнаружить трещины», находящиеся под поверхностью, а также мелкие трещины, которые не видны невооруженным глазом или при слабом увеличении. Помимо этого, трехмерные нанокомпозитные материалы могут быть введены в действие в процессе эксплуатации с мониторингом их состояния, рассчитанным на обеспечение измерений величины растрескивания в реальном времени, что позволяет техническим специалистам заменять поврежденные нанокомпозитные материалы в пределах допустимых безопасных отклонений.

Пример 17: Моделирование

Пример 17 иллюстрирует аналитическое и по методу конечных элементов моделирование термомеханического «поведения» отдельных углеродных нанотрубок. Аналитические и компьютерные методы, подробно описанные ниже, могут подтвердить результаты экспериментов с образцами из нанокомпозитных материалов, описанные в вышеприведенных примерах.

Механическое и термоупругое поведение углеродных нанотрубок изучается как функция углов хиральности, как показано на фиг.11А-В. Метод асимптотической гомогенизации (АНМ) используется для аналитического изучения, а анализ по конечным элементам (FEA) используется в качестве численного метода. Изучается термомеханическое поведение отдельных углеродных нанотрубок. Учитывается ячейка периодичности листа графена, образующего SWNT, как показано на фиг.11А.

С помощью АНМ получена простая рабочая формула, по существу, для всех упругих и термоупругих действующих свойств однослойной нанотрубки (Каламкаров «Моделирование механических свойств углеродных однослойных нанотрубок с матричным заполнением», J. of Comp. Mater, принято к публикации (2005, в печати). На основе этих результатов делается логический вывод, что модуль Юнга для однослойной нанотрубки существенно увеличивается с уменьшением радиуса трубки и увеличением эффективной толщины стенки, как видно из приведенного далее уравнения 8

где δ, l и Е представляют диаметр, длину и модуль Юнга для связей С-С соответственно, образуя ячейку периодичности (фиг.11А). Результаты этого аналитического моделирования сравнивают с результатами, полученными при моделировании по методу конечных элементов, при этом получается превосходное согласование (Ghasemi-Nejhad и Askari «Моделирование механических свойств углеродных однослойных нанотрубок: метод конечных элементов», J. Comput. and Theor. Nanosci. 2, 298-318 (2005).

Зависимость термомеханических эксплуатационных характеристик углеродных нанотрубок от хиральности также была изучена с использованием как АНМ, так и FEA, в соответствии с описанием в Veedu et al. «Зависимость свойств материала углеродных однослойных нанотрубок от хиральности: аксиальный модуль Юнга», J. Nanosci & Nanotech. (принято к публикации, 2005) и Askari et al. «Зависимость свойств материала углеродных однослойных нанотрубок от хиральности: аксиальный коэффициент теплового расширения», J.Nanosci & Nanotech. (принято к публикации, 2005). Результаты этого исследования показаны на фиг.11В. На основе данных результатов определено, что АНМ прогнозирует, по существу, отсутствие зависимости от хиральности для аксиального модуля Юнга углеродной однослойной нанотрубки. Этот результат может быть свойственен усреднению объема и техническому приему гомогенизации, выполняемому в этом методе, однако, данная модель очень успешно применяется при разработке зависимостей модуля от структурных параметров. При использовании метода конечных элементов проводится анализ углеродных структур с различным строением, таким как зигзагообразное, типа «кресла с ручками», и хиральные структуры, и прогнозируется некоторая зависимость аксиального модуля Юнга для однослойных углеродных нанотрубок от угла хиральности (фиг.11В). Анализ по методу конечных элементов прогнозирует далее, что зигзагообразные SWNT обладают самым высоким аксиальным модулем, а нанотрубки в виде «кресла с ручками» - самым низким модулем. Хиральные SWNT занимают место в промежутке между этими двумя предельными конфигурациями, с тенденцией уменьшения модуля при увеличении хиральности от зигзагообразной конфигурации к конфигурации типа «кресла с ручками».

Преимущественно, эти результаты позволяют прогнозировать эффективные свойства трехмерных нанокомпозитных материалов. Более того, можно прогнозировать влияние адгезионной прочности поверхности сопряжения углеродных нанотрубок и волокна на свойства трехмерных нанокомпозитных материалов.

Примеры 18-19 - Полотна с карбидокремниевым покрытием волокон

На примерах 18-19 изучается влияние карбидокремниевых покрытий на полотна без карбидокремниевых волокон, используемые в качестве субстратов для выращивания CVD углеродных нанотрубок. Выращивание углеродных нанотрубок как на полотнах из стекловолокон без покрытия, так и на полотнах из углеродных волокон с покрытием, выполняется и исследуется для оценки влияния карбидокремниевого покрытия на рост.

Карбидокремниевые покрытия обеспечиваются благодаря использованию прекерамического полимера. Прекерамические полимеры могут состоять из органометаллического полимера, который, после этапа пиролиза, преобразуется в керамические материалы. Например, ряд прекерамических полимеров KiON CERASET® представляет собой жидкие композиции, которые могут поставлять карбид кремния, SiN и карбонил кремния, в зависимости от газовой среды и параметров, используемых во время пиролиза. В следующих примерах полотна из углеродных волокон покрыты слоем KiON CERASET® и подвергнуты пиролизу в среде инертного азота для получения карбидокремниевого покрытия на поверхности полотна из углеродных волокон. В одном варианте осуществления диаметр нитей внутри полотна из волокон составляет примерно 16 микрон, а толщина карбидокремниевого покрытия соответствует порядку диаметра волокна, в диапазоне примерно от 10 до 20 микрон.

Карбидокремниевое покрытие полотен из углеродных волокон осуществляется следующим образом. На первом этапе на полотна из волокон наносится полимерная композиция. Композицию из прекерамического полимера готовят путем смешивания KiON CERASET® примерно с 2 весовыми % перекиси дикумила, инициатора свободнорадикальной полимеризации, исходя из общего веса композиции. В это время полотна из углеродных волокон расстилают на опорной поверхности, такой как алюминиевая пластина. После приготовления композиции ее наносят щеткой на полотна из волокон, что обеспечивает контроль равномерности, смачивания и толщины покрытия на полотне, сотканном из волокон. Однако понятно, что для покрытия прекерамической композицией полотен из волокон в альтернативных вариантах осуществления, можно также использовать альтернативные способы нанесения покрытия, известные в технике, в том числе, помимо прочих, нанесение напылением и погружением.

На втором этапе прекерамический полимер преобразуют в керамический посредством вулканизации и пиролиза. Как описано далее, полученная керамика содержит карбид кремния, хотя можно понять, что прекерамический полимер можно подвергнуть пиролизу для получения других керамических материалов, путем модификации процесса, описанного далее, как понятно специалистам в данной области техники. Опорная поверхность, содержащая обработанное полотно с углеродными волокнами, помещается в печь механической конвекции и подвергается вулканизации, в соответствии с циклом отверждения изготовителя. Один вариант осуществления такой вулканизации представлен на фиг.12А, он проводится примерно при атмосферном давлении. На первом этапе вулканизации обработанные полотна нагревают примерно с комнатной температуры (22°С) до заданной температуры, составляющей примерно 200°С. Нагрев проводят в течение примерно одного часа при постоянной скорости нагрева, составляющей примерно 2,9°С/мин, при давлении, примерно равном атмосферному давлению. После достижения заданной температуры, примерно 200°С, эту температуру поддерживают приблизительно в течение одного часа. После тепловой обработки при заданной температуре полотна из волокон охлаждают с температуры, примерно составляющей 200°С, до приблизительно 75°С, со скоростью около 2,1°С в течение примерно одного часа. Далее, печь выключают, чтобы полотно из волокон остыло примерно до комнатной температуры при естественной конвекции. Эта вулканизация, по существу, преобразует композицию прекерамического полимера в твердый сшитый полимер с использованием механизма образования виниловых поперечных связей.

После процесса вулканизации полотна из углеродных волокон подвергают пиролизу, чтобы преобразовать сшитый полимер в карбид кремния. Полотна с углеродными волокнами извлекают из конвекционной печи и помещают в трубчатую печь, содержащую азотную среду, в которой азот протекает со скоростью, примерно составляющей 150 см3/мин. Термообработка в виде пиролиза представлена на фиг.12В. Образцы полотна из волокон нагревают примерно с комнатной температуры до примерно 100°С, при скорости нагрева примерно 2°С/мин, выдерживая при температуре около 100°С в течение приблизительно 2 часов, затем нагревают примерно со 100°С до примерно 700°С со скоростью примерно 10°С/мин, выдерживая при температуре около 700°С в течение приблизительно одного часа, затем нагревают примерно с 700°С до примерно 1000°С со скоростью примерно 5°С/мин, выдерживая при температуре около 1000°С в течение приблизительно одного часа. Затем печи дают остыть примерно с 1000°С до приблизительно 250°С со скоростью примерно 3°С/мин в потоке газообразного азота. Затем полотна из волокон охлаждают до комнатной температуры при естественной конвекции и извлекают из трубчатой печи. После этой процедуры на поверхности полотен из углеродных волокон образуется слой карбида кремния толщиной в диапазоне приблизительно 10-20 мкм.

Выращивание углеродных нанотрубок методами CVD (химическое осаждение из газовой или паровой среды), описанное выше, выполняется как на полотнах из стекловолокна без покрытия, так и на полотнах из углеродных волокон, а также на полотнах из углеродных волокон с покрытием, чтобы оценить влияние карбидокремниевого покрытия (фиг.13А-D и фиг.14А-В). Полотна из волокон помещают в двухступенчатый трубчатый кварцевый реактор с внутренним диаметром, составляющим приблизительно 50 мм. Раствор прекурсора, содержащий примерно 1 грамм ферроцена (98%, Sigma Aldrich), растворенного примерное 100 мл ксилена (Fisher Scientific), непрерывно подают в двухступенчатый трубчатый кварцевый реактор, используя шприцевый насос. Подаваемая жидкость проходит через капиллярную трубку и предварительно нагревается примерно до 180°С, прежде чем попадает в кварцевую печь. При этой температуре раствор прекурсора, выходящий из капиллярной трубки, немедленно испаряется и подхватывается в зону печи, где проходит реакция, потоком газообразного аргона, смешанного примерно с 10% водорода. Температура печи, скорость подачи ферроцена-ксилена, общее время реакции и скорость подхватывающего потока аргона отрегулированы соответственно, до величин примерно 770°С, 0,125 см3/мин, примерно 1 час, и примерно 60 см3/мин, для выращивания многослойных углеродных нанотрубок на волокнах и содержащего их полотна. Примерно после часа прохождения реакции, предварительному нагревателю и печи дают остыть при комнатной температуре в среде протекающего газообразного аргона.

На фиг.13А-В представлены снимки, полученные с помощью сканирующего электронного микроскопа, полотен из стекловолокна после выращивания на них углеродных нанотрубок способом химического осаждения из газовой или паровой среды, описанным выше, а на фиг.13С-D представлено то же самое для полотен из углеродных волокон. При изучении полотен из волокон как при малом увеличении (фиг.13А, С), так и при сильном увеличении (фиг.13В, D), наблюдается полотно с волокном без покрытия, по существу, без роста нанотрубок. В отличие от этого углеродные волокна с покрытием демонстрируют значительный рост нанотрубок, как показано на микроснимке с видом сверху вниз на фиг.14А. Подобно росту углеродных нанотрубок на карбидокремниевых волокнах рост углеродных нанотрубок на углеродных волокнах с покрытием из карбида кремния приводит к получению нанотрубок, которые, по существу, покрывают поверхность полотна из волокон, приблизительно равномерно, придавая полотну из волокон крупнозернистый внешний вид. Как показано далее при сильном увеличении на виде сверху вниз на фиг.14В, углеродные нанотрубки подобным образом выровнены примерно перпендикулярно плоскости двухмерного тканого материала. Эти результаты указывают на то, что волокнистые материалы, выполненные не из карбида кремния, но с карбидокремниевым покрытием, могут использоваться вместо материалов из карбидокремниевых волокон в трехмерных нанокомпозитных материалах, как описано выше.

Дополнительные подробности, касающиеся представленных в настоящем документе вариантов осуществления, описаны в Veedu et al. «Многофункциональные композитные материалы, использующие армирующие слои с «лесами» углеродных нанотрубок». Nature Materials, Том 5, июнь 2006 г., все содержание которого целиком и полностью включено в настоящий документ посредством ссылки.

Хотя в вышеприведенном описании представлены, описаны и указаны фундаментальные новые особенности настоящих идей, понятно, что специалистами в данной области техники могут быть осуществлены разнообразные исключения, замены и изменения в форме деталей устройства, в соответствии с иллюстрацией, а также - в его использовании, не выходя за рамки объема настоящих идей. Следовательно, объем настоящих идей не следует ограничивать вышеприведенным описанием, он должен быть определен приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ С УПРАВЛЯЕМОЙ АНИЗОТРОПИЕЙ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2520435C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИТНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ КОНСТРУКЦИИ, ВОЛОКНИСТАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ДАННУЮ КОНСТРУКЦИЮ | 2003 |

|

RU2324597C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ НА РАЗРЫВ КОМПОЗИТНОГО МАТЕРИАЛА С ПОМОЩЬЮ ПРЕДВАРИТЕЛЬНОЙ ПРОПИТКИ УГЛЕВОЛОКОН | 2018 |

|

RU2703635C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОГО УГЛОВОГО СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ С ПЕРЕМЕНОЙ СТРУКТУРЫ АРМИРОВАНИЯ | 2023 |

|

RU2818055C1 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИМЕРНЫХ СВЯЗУЮЩИХ | 2009 |

|

RU2437902C2 |

| СПОСОБ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ИЛИ ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ | 2017 |

|

RU2738718C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| ТКАНЫЕ ПРЕФОРМЫ, ИМЕЮЩИЕ ЗАДАННУЮ ФОРМУ, С РАЗНОНАПРАВЛЕННЫМ АРМИРОВАНИЕМ ДЛЯ КОМПОЗИЦИОННЫХ СТРУКТУР | 2009 |

|

RU2504478C2 |

Описаны трехмерное композитное армирование, многофункциональный нанокомпозитный материал с трехмерным армированием и способы получения каждого. Трехмерное армирование включает двухмерный волокнистый материал, на котором выращены углеродные нанотрубки, приблизительно перпендикулярно плоскости волокнистого материала. Нанокомпозитный материал содержит трехмерное армирование и окружающий матричный материал. Примеры иллюстрируют улучшения механических, тепловых и электрических свойств нанокомпозитного материала в направлении поперек слоя, помимо существенных улучшений геометрической стабильности при изменениях температуры и вибрационного демпфирования, по сравнению с базовыми композитными материалами, армированными только лишь двухмерным волокнистым материалом. Варианты осуществления нанокомпозитного материала могут также обеспечивать возможность одновременного выполнения множества функций, таких как одновременное удерживание тепловой или механической нагрузки или удерживание механической нагрузки при обеспечении мониторинга состояния разрушения внутри нанокомпозитного материала. 2 н. и 13 з.п. ф-лы, 31 ил., 5 табл.

1. Композитный слоистый материал с трехмерным армированием, содержащий: матричный материал; и армирующий материал, расположенный, по существу, внутри матрицы, и содержащий полотно из переплетенных волокон и углеродные нанотрубки, которые соединены с волокнами полотна, нанотрубки проходят, в основном, перпендикулярно поверхности, образованной полотном.

2. Композитный слоистый материал по п.1, где матрица содержит жаростойкий эпоксидный состав на основе диглицидилового эфира бисфенола А и алкилглицидилового эфира, и керамический материал на основе предкерамического полимера, или полиэфира.

3. Композитный слоистый материал по п.1, также содержащий наночастицы или карбоновые нанотрубки, диспергированные в матрице.

4. Композитный слоистый материал по п.1, где полотно имеет миткалевое переплетение.

5. Композитный слоистый материал по п.1, где полотно из переплетенных волокон содержит SiC волокна, углеродные волокна или стекловолокно.

6. Композитный слоистый материал по п.1, где полотно из переплетенных волокон содержит, по меньшей мере, одно волокно, имеющее покрытие из SiC.

7. Композитный слоистый материал по п.1, содержащий, по меньшей мере, два соседних слоя, в которых карбоновые нанотрубки соседних слоев механически соединены друг с другом.

8. Композитный слоистый материал по п.1, где карбоновые нанотрубки обеспечивают улучшение, по меньшей мере, в одном из межслоевой трещиностойкости, твердости, механического затухания, термопроводимости или электропроводимости по сравнению с композитным материалом с двумерным армированием.

9. Композитный слоистый материал по п.1, где, по меньшей мере, часть карбоновых нанотрубок представляет собой многостенные карбоновые нанотрубки.

10. Тканевое армирование, содержащее: волокно из переплетенных волокон; и множество углеродных нанотрубок, соединенных с полотном из переплетенных волокон, нанотрубки проходят, в основном, перпендикулярно поверхности полотна из переплетенных волокон.

11. Тканевое армирование по п.10, также содержащее множество полотен из переплетенных волокон с углеродными нанотрубками, соединенными с полотнами, где нанотрубки проходят в основном перпендикулярно полотнам из переплетенных волокон, по меньшей мере, некоторые нанотрубки от соседних полотен механически соединены одна с другой.

12. Тканевое армирование по п.10, где полотно из переплетенных волокон содержит SiC волокна, углеродные волокна или стекловолокно.

13. Тканевое армирование по п.10, где полотно из переплетенных волокон содержит SiC волокна.

14. Тканевое армирование по п.10, где полотно из переплетенных волокон содержит, по меньшей мере, одно волокно, имеющее покрытие из SiC.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4790052 A, 13.12.1988 | |||

| НАНОПОРИСТЫЙ МЕТАЛЛУГЛЕРОДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2200092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| RU 2000123759 A, 10.08.2002. | |||

Авторы

Даты

2011-07-10—Публикация

2006-11-27—Подача