Настоящее изобретение относится к системе управления, способу определения характеристик жидкой текучей смеси или, по меньшей мере, одного компонента в указанной смеси посредством системы управления и к использованию ее/его для различных применений.

Предпосылки создания изобретения

Способы разделения, такие как центрифугирование и фильтрация, используются в течение длительного времени. Центрифугирование часто представляет собой подходящий способ сгущения смеси жидкостей и твердых веществ или удаления нежелательных частиц из смеси жидкостей и твердых веществ перед дальнейшим использованием или обработкой. Разделение также может выполняться для избежания нежелательных экологических проблем или пожарной опасности.

В патенте США 3152078 раскрыта центрифуга с неподвижными стенками, предназначенная для разделения фаз, в особенности для удаления воды и/или песка из сырой нефти. Данная центрифуга обеспечивает большую пропускную способность по объему и, таким образом, малую продолжительность удерживания. Однако в патенте США 3152078 ничего не говорится об управлении производственного процесса, из которого берут образец для последующего анализа.

Фильтрация в особенности использовалась при разделении древесного волокна и наполнителей от композиции бумаги. Однако невозможно было отделить наполнитель и обрывки волокон (очень короткие волокна) от коллоидных компонентов из-за схожих размеров частиц. Кроме того, было показано, что коллоидные компоненты имеют тенденцию удерживаться в волокнистом мате (отжатом осадке), образующемся на фильтре. Фильтровальные устройства часто имеют тенденцию засоряться и требуют регулярной очистки.

Задача настоящего изобретения состоит в создании удобной недорогой системы, осуществляющей управление жидкой текучей смеси, которая может представлять собой, например, поток обрабатываемого продукта, отводимый из производственного процесса, резервуара, содержащего, например, целлюлозную массу или т.п., или управление, по меньшей мере, одного компонента в жидкой текучей смеси при избежании недостатков предшествующего уровня техники. В частности, задача изобретения состоит в создании системы для управления производственного процесса, например, процесса производства бумаги. Дополнительная задача изобретения предусматривает получение обработанного образца, для которого можно точно определить характеристики и выполнить измерения по существу при отсутствии отделенных мешающих веществ, которые в противном случае сделали бы измерения менее точными. Кроме того, изобретение относится к способу оптимального выполнения производственного процесса, в частности процесса производства бумаги.

Изобретение

Настоящее изобретение относится к способу управления текучей жидкой смеси или, по меньшей мере, одного компонента в ней, включающему повышение давления и подачу текучей жидкой смеси в разделительное устройство, содержащее, по меньшей мере, два выполненных с возможностью вращения диска, определяющие границы, по меньшей мере, одного пространства между дисками, и средства для отвода плотной фракции жидкой текучей смеси от периферии дисков. Диски установлены на выполненной с возможностью вращения оси, внутри которой образовано, по меньшей мере, одно отверстие, сообщающееся по текучей среде с указанным пространством или пространствами. Отверстие (-я) имеет (-ют), по меньшей мере, один выход для удаления легкой фракции жидкой текучей смеси. Жидкая текучая смесь под давлением подается в устройство и подвергается воздействию центробежных сил в пространстве или пространствах с помощью вращающихся дисков, так что легкая фракция жидкой текучей смеси отклоняется к отверстию для удаления ее, а плотная фракция жидкой текучей смеси отклоняется к периферии дисков для отвода ее, при этом обеспечивается направление отводимой легкой фракции в анализатор для определения характеристик легкой фракции или, по меньшей мере, одного компонента, содержащегося в ней.

Настоящее изобретение также относится к системе управления, содержащей: разделительное устройство, содержащее, по меньшей мере, два выполненных с возможностью вращения диска, определяющие границы, по меньшей мере, одного пространства между дисками, средства для повышения давления и подачи жидкой текучей смеси в разделительное устройство, средства для отвода плотной фракции жидкой текучей смеси от периферии дисков, при этом диски установлены на выполненной с возможностью вращения оси, внутри которой образовано, по меньшей мере, одно отверстие, сообщающееся по текучей среде с, по меньшей мере, одним пространством, при этом, по меньшей мере, одно отверстие имеет, по меньшей мере, один выход для удаления легкой фракции жидкой текучей смеси, причем система дополнительно содержит анализатор, соединенный с разделительным устройством для направления легкой фракции из выхода в анализатор для определения характеристик легкой фракции или, по меньшей мере, одного компонента в ней.

Определение характеристик легкой фракции или компонентов в ней, образующих анализируемую жидкую текучую смесь, может включать, например, определение таких свойств, как размер частиц, заряд (например, поверхностный заряд), гранулометрический состав, концентрация определенного компонента, водородный показатель (рН) или заряд или другой параметр фракции.

Выполненная с возможностью вращения ось, на которой установлены выполненные с возможностью вращения диски, может приводиться в движение любым средством, например двигателем.

Подразумевается, что термин "отверстие (bore)" охватывает любое отверстие, полость или канал, способный обеспечить отвод текучей среды вдоль внутреннего пространства оси, в которой он (оно) расположен (-о).

Подразумевается, что "жидкая текучая смесь" или "текучая среда" включает жидкие материалы, которые текут или которые можно перекачивать, такие как растворы, которые могут включать твердые вещества, коллоиды, растворенные и/или захваченные газы, такие как воздух, например, коллоидные растворы, смеси жидкостей, растворы, содержащие растворенные или диспергированные твердые вещества, суспензии, жидкие массы, например, из шлама или поддающегося перекачиванию отстоя, эмульсии, пену, поддающиеся перекачиванию гелеобразные материалы, тиксотропный материал (текучая среда во взболтанном состоянии, но желеобразный материал в состоянии покоя) и их смеси.

Плотную (густую) фракцию жидкой текучей смеси, которая может представлять собой, например, сгущенный исходный материал из смеси жидкостей и твердых веществ, получают у периферии вращающихся дисков, и предпочтительно обеспечивают ее рециркуляцию в разделительное устройство для дальнейшего разделения на фракции.

Текучая среда, подлежащая разделению на фракции, подвергается воздействию центробежных сил посредством сдвигающих сил, когда она достигает пространства между дисками. Данные силы создаются между дисками. Сдвигающие силы создаются у поверхности вращающихся дисков, что приводит к полю вихревого течения, вызывающему образование центробежных сил, которые, в свою очередь, приводят к отклонению текучей среды к периферии дисков. Если образование граничных слоев в текучей среде, имеющейся между дисками, происходит быстро, угловая скорость текучей среды между дисками будет приблизительно равна угловой скорости вращающихся дисков. В случае поля вихревого течения образуется центробежная сила. Центробежная сила (Fc), действующая на элемент текучей среды, приблизительно пропорциональна квадрату угловой скорости (ω) вращающихся дисков, умноженному на радиус (r), что записывается как Fc ∝ rω2.

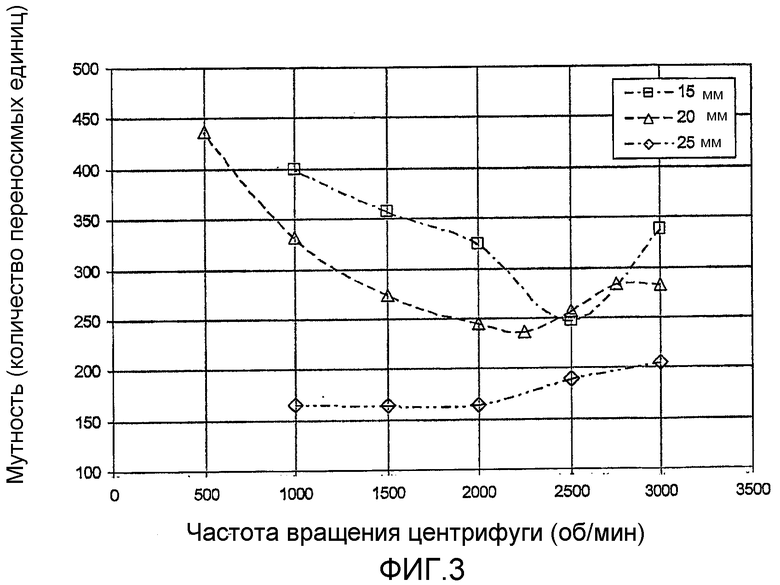

Поле центробежных сил, создаваемое в текучей среде между дисками, создает перепад радиальных давлений ΔР на каждом диске от периферии к выходу отверстия (-ий), который должен быть преодолен с тем, чтобы легкая фракция текучей среды могла быть отклонена к выходу и отведена из него. Таким образом, давление текучей среды, подаваемой в устройство, в данном случае обозначенное Рbulk (см. ссылочный номер 11 на фиг.2), которое обычно может считаться приблизительно равным давлению на периферии, должно быть больше перепада радиальных давлений ΔР, создаваемого [между давлением] на вращающихся дисках и [давлением] на выходе отверстия, то есть Рbulk>ΔР, где ΔР=Pperimeter - Pbore outlet [давление на периферии - давление на выходе отверстия], и Pperimeter (см. ссылочный номер 4 на фиг.2) и Pbore outlet (см. ссылочный номер 10 на фиг.2) представляют собой соответственно давления текучей среды у периферии и на выходе отверстия. Предпочтительно Рbulk составляет от приблизительно 1 мкПа до приблизительно 10 МПа, более предпочтительно - от приблизительно 1 Па до приблизительно 10 МПа и наиболее предпочтительно - от приблизительно 1 кПа до приблизительно 0,5 МПа, при условии, что Рbulk>ΔР. Выбор Рbulk должен основываться на множестве параметров, таких как тип жидкой смеси, подлежащей сепарации, создаваемый перепад давлений ΔР, который зависит, среди прочего, от диаметров дисков и угловой скорости вращающихся дисков, и т.д. Величина Рbulk влияет на время выдерживания образца, подлежащего разделению на фракции. Если Рbulk слишком большое, время выдерживания в устройстве будет таким коротким, что невозможно будет выполнить желательное разделение на фракции. Если Рbulk будет слишком большим, может также возникнуть кавитация, что приводит к ухудшенному фракционированию. Напротив, если прилагаемое давление Рbulk будет слишком низким, но тем не менее превышающим ΔР, время выдерживания становится нежелательно длительным, и скапливается только небольшая фракция. Однако предпочтительно значение Рbulk может быть выбрано таким, что оно будет немного превышать ΔР, для разделения на фракции жидких текучих смесей, содержащих чувствительные компоненты, которые при более высоком значении Рbulk будут подвержены разрушению. За счет обеспечения принудительного прохода текучей среды через созданное силовое поле можно добиться непрерывного разделения центрифугированием.

Предпочтительно предусмотрено такое средство, что жидкая текучая смесь, находящаяся в и/или вокруг дисков, может быть подана, и давление ее может быть повышено для вытеснения потока текучей среды через выход отверстия, когда диски вращаются. Такое средство может представлять собой отдельную часть, которая может быть расположена снаружи, то есть вне периферии и/или кожуха разделительного устройства, или представлять собой неотъемлемую часть разделительного устройства, выполненную с возможностью приведения ее в действие, например, посредством двигателя, приводящего в движение вращающуюся ось, или с помощью другого средства. К предпочтительным средствам для подачи и повышения давления (нагнетания) жидкой текучей смеси относятся, например, насос, такой как центробежный насос или прямоточный насос, предпочтительно расположенный снаружи вдоль питающей магистрали, соединенной с разделительным устройством. В соответствии с одним вариантом осуществления давление может быть приложено путем размещения устройства в резервуаре или т.п., например, в большом накопительном резервуаре, где требуемое давление Рbulk получают за счет статического давления текучей среды в резервуаре. В качестве дополнительных средств можно предусмотреть размещение разделительного устройства в трубах или в любой другой соответствующей конструкции под давлением. Давление, подаваемое к текучей среде, можно регулировать, например, с помощью клапана, который может быть установлен по потоку за выходом, предназначенным для плотной фракции текучей среды.

Разделительное устройство может быть или открытым, или может быть закрыто соответствующим кожухом. Однако, если используется кожух, например резервуар, кожух предпочтительно является неподвижным и сам не подвергает материал воздействию центробежных сил. В соответствии с одним вариантом осуществления разделительное устройство имеет окружающий кожух, содержащий впускной канал для подачи текучей среды и выпускной канал для плотной текучей среды, например сгущенной фракции текучей среды, расположенные в таких местах, где минимизируется турбулентность или нарушение режима течения в зоне между вращающимися дисками. Предпочтительно, по меньшей мере, один выпускной канал предусмотрен у периферии каждой пары дисков для обеспечения эффективного отвода плотной фракции текучей среды. В том случае, если устройство является открытым, периферии дисков определяют его наружную границу. В таком варианте осуществления открытая (-ые) периферия (-и) дисков служит (-ат) в качестве средства для отвода плотной фракции текучей среды.

Разделительное устройство предпочтительно представляет собой центрифугу, наиболее предпочтительно - центрифугу непрерывного действия, в которой текучая среда может быть приведена в вихревое движение вокруг оси с таким числом оборотов в единицу времени, что средняя масса ее составляющих возрастает до значения, при котором составляющие стремятся концентрироваться в виде слоев аналогично вызванному гравитацией разделению на основе значений относительной плотности.

Между каждой парой дисков предпочтительно предусмотрено средство, предназначенное для обеспечения возможности отвода текучей среды у выхода отверстия. Предпочтительно легкая фракция текучей среды отводится из пространства между соседними дисками где-либо через, по меньшей мере, одно отверстие, обеспечивающее возможность сообщения по текучей среде между пространствами между дисками и отверстием в оси.

Тем не менее, в соответствии с одним вариантом осуществления также могут быть выполнены отверстия в дисках, сообщающиеся по текучей среде с отверстием оси через полости в дисках. Отверстия могут быть выполнены в дисках на различных расстояниях от оси для направления текучей среды к отверстию через полости в дисках для отвода текучей среды.

Предпочтительно от около 0,0000001 до около 25, более предпочтительно - от около 0,000005 до около 10 и наиболее предпочтительно - от около 0,05 до около 5% от объема жидкой текучей смеси отводится из производственного процесса, например, из резервуара, из потока обрабатываемого продукта или т.п., и подается в систему управления. Жидкая текучая смесь, обычно представляющая собой поток обрабатываемого продукта, может быть получена, например, из целлюлозной суспензии в процессе производства бумаги.

Предпочтительно от около 0,1 до около 15, более предпочтительно - от около 1 до около 10 и наиболее предпочтительно - от около 1 до около 5% от объема потока, подаваемого в систему управления, отводится из центрального выхода разделительного устройства для дальнейшей возможной обработки или направляется непосредственно в анализатор. Данное отношение, то есть отношение потока легкой фракции, отводимого из разделительного устройства, к потоку обрабатываемого продукта, подаваемому в разделительное устройство, умноженное на 100% по объему [100 объемных процентов], широко известно как принятое отношение. Оставшаяся часть, не отведенная из центрального выхода отверстия, удаляется из системы управления у периферии вращающихся дисков. Предпочтительно данная часть, которая содержит плотную фракцию, предпочтительно подвергается рециркуляции в технологические среды, из которых был отведен поток обрабатываемого продукта, поступающий в разделительное устройство. Таким образом, наличие системы управления только в минимальной степени влияет на производственный процесс.

Предпочтительно, образец, отведенный из разделительного устройства, подвергается дополнительной обработке для уменьшения количества любого вещества, которое может помешать последующим измерениям, выполняемым в анализаторе.

В соответствии с одним вариантом осуществления фракции текучей среды из множества отдельных мест вдоль вращающихся дисков непрерывно скапливаются для получения фракций определенной плотности из образца текучей среды. Каждая подобная фракция будет иметь различные значения плотности, которые впоследствии могут быть проанализированы или использованы для другой цели.

В соответствии с одним вариантом осуществления множество из, по меньшей мере, двух отдельных отверстий, которые не сообщаются по текучей среде друг с другом, выполнено в оси вращения. Каждое отверстие сообщается по текучей среде с пространством между соседними вращающимися дисками, имеющими разные диаметры, через отверстия в оси. Различие в диаметрах дисков обеспечивает разделение фракций текучей среды, имеющих различную плотность, которые, таким образом, могут быть отведены через отдельные отверстия. Фракции относительно плотных жидких текучих смесей отводятся из пространства между дисками с меньшими диаметрами, в то время как более легкие жидкие текучие смеси отводятся из пространств между дисками со все больше и больше увеличивающимися диаметрами. Таким образом, данный вариант осуществления также может быть использован для отвода фракций определенной плотности. В соответствии с одним вариантом осуществления дополнительная возможность получения фракций различной плотности заключается в соединении нескольких разделительных устройств последовательно, при этом каждое последующее устройство в последовательности имеет меньшие диаметры дисков. В соответствии с одним вариантом осуществления еще одна дополнительная возможность получения фракций различной плотности заключается в соединении нескольких разделительных устройств последовательно, при этом частота вращения дисков в каждом последующем устройстве будет меньше частоты вращения дисков в предыдущем устройстве.

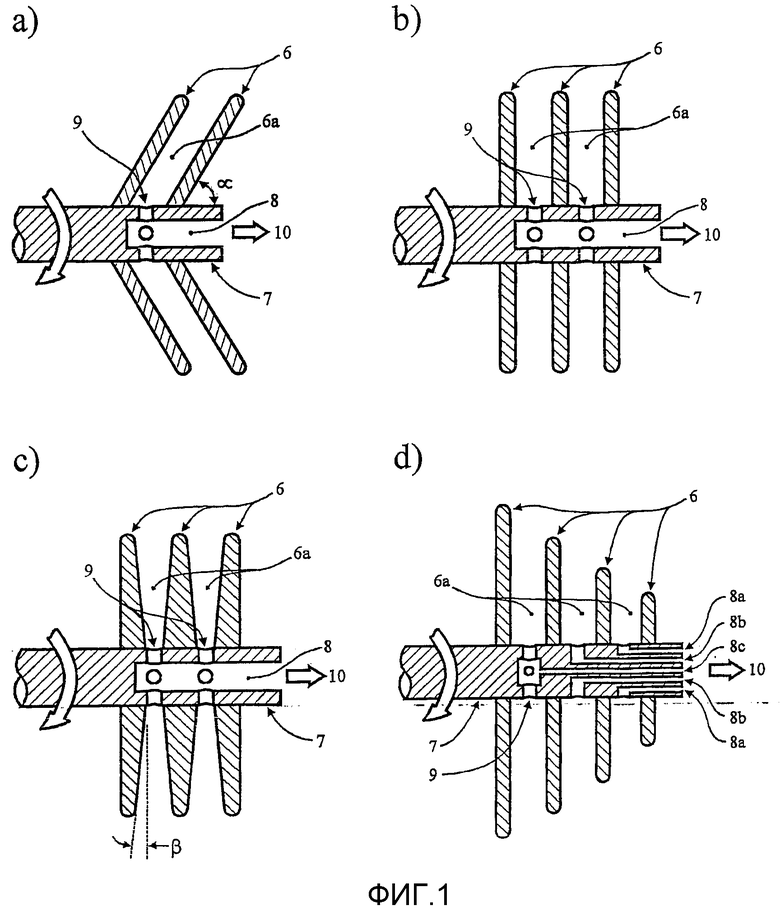

Расстояние между дисками предпочтительно должно быть оптимизировано в соответствии с превалирующими рабочими параметрами, включая вязкость текучей среды, частоту вращения дисков, диаметр дисков, тип образца и т.д., для обеспечения баланса между сдвигающими силами и смещением текучей среды. Предпочтительно диски расположены по существу параллельно. Расстояние между соседними дисками может изменяться при условии, что это не будет оказывать отрицательного воздействия на параметры потока текучей среды. Предпочтительно угол β (см. фиг.1) между торцевыми сторонами двух соседних дисков составляет от около 0 до около 45°, более предпочтительно - от около 0 до около 15° и наиболее предпочтительно - от около 0 до около 5°. Предпочтительно угол α (см. фиг.1с) между дисками и осью составляет от около 30° до около 120°, более предпочтительно - от около 60° до около 100° и наиболее предпочтительно - от около 80° до около 95°. Таким образом, диски могут быть установлены с наклоном относительно оси.

В соответствии с одним вариантом осуществления диски сцентрированы, выставлены и подвергнуты балансировке для минимизации вибраций. Предпочтительно от около 2 до около 100, более предпочтительно - от около 2 до около 10 дисков установлены на оси. Число дисков выбирают главным образом для получения соответствующей производительности, и оно будет варьироваться от применения к применению. Предпочтительно диски вращаются в одном и том же направлении для избежания турбулентности, которая вызывает перемешивание образца текучей среды так, что ликвидируется разделение центрифугированием. Таким образом, режим ламинарного течения предпочтительно существует между вращающимися дисками и вокруг вращающихся дисков для обеспечения хорошего разделения. Если диски вращаются слишком быстро, также может возникать турбулентность. Предпочтительно поток текучей среды, подаваемый в устройство, также является ламинарным. Предпочтительно частота вращения дисков составляет от около 500 до около 10000, более предпочтительно - от около 1000 до около 5000 об/мин.

Предпочтительно вращающиеся диски выполнены как можно более ровными и гладкими. Соответственно, диски предпочтительно не имеют никаких острых краев, и все наружные края дисков предпочтительно скруглены. Кроме того, выход отверстия предпочтительно выполнен гладким.

Для создания дисков могут быть использованы различные материалы, например, алюминий, нержавеющая сталь, стекло и пластики, такие как поликарбонат, политетрафторэтилен (ПТФЭ), полиэфирэфиркетон, и их смеси. К другим пригодным материалам относятся композиты, например из керамических материалов и их смеси.

В соответствии с одним вариантом осуществления оптические датчики могут быть предусмотрены с возможностью измерения эффективности разделения и гранулометрического состава. Это можно отслеживать в радиальном направлении от края до края вращающихся дисков для непрерывного получения данных анализа плотности образца текучей среды.

Изобретение также относится к применению разделительного устройства для разделения, в частности, в больших промышленных установках для разделения, предназначенных для обработки водонефтяных смесей, отработавшей воды, такой как жидкая масса, белой воды и сточных вод, в небольших миниатюризированных системах, предназначенных, например, для разделения биологических текучих сред, например, для отделения эритроцитов от плазмы, и других применений обработки анализируемого образца. Предпочтительно разделительное устройство используется для разделения на фракции смесей жидкостей и твердых веществ.

Было установлено, что устройство, подобное описанному здесь, особенно пригодно для разделения бумажных масс благодаря относительно большой разнице в плотности между волокнами, наполнителями и растворенными и коллоидными веществами (DCS), имеющимися в композиции бумаги. Способ обеспечивает возможность, например, определения характеристик образца, например коллоидных веществ, отведенных из выхода отверстия, например, смолы или клейких веществ, которые не содержат по существу никаких посторонних волокнистых материалов и наполнителей, которые влияют на результаты анализа. Не только волокнистые материалы и наполнители могут быть удалены, но и смола и клейкие вещества отводятся из отверстия. Смола и клейкие вещества оказывают отрицательное воздействие на работу бумагоделательной машины, и поэтому их содержание необходимо точно отслеживать. Измерение мутности и общего органического углерода в них может выполняться с помощью центрифугированного образца. Поскольку анализатор мутности измеряет количество рассеянного света, имеющиеся растворенные вещества не повлияют на определение характеристик смолы и клейких веществ. Однако анализатор общего органического углерода определяет содержание углерода во всех веществах, включая содержание углерода в имеющихся растворенных веществах. Для определения содержания клейких веществ и смолы центрифугированный образец должен быть подвергнут дополнительной фильтрации для удаления смолы и клейких веществ с тем, чтобы можно было определить количество углерода в растворенных веществах. Это предпочтительно выполняют путем фильтрования центрифугированного образца через мембрану фильтра с границей пропускания фильтра менее приблизительно 0,1, предпочтительно менее приблизительно 0,01 мкм. Затем количество смолы и клейких веществ может быть определено путем вычитания количества углерода, имеющегося в подвергнутом фильтрации, центрифугированном образце, из общего количества углерода, имеющегося в центрифугированном образце.

Тем не менее, в зависимости от типа центрифугированного образца, который получен, могут быть использованы другие способы анализа. К таким способам относятся, среди прочего, спектрофотометрический анализ (включая использование ультрафиолетового излучения, комбинационного рассеяния, видимого излучения, инфракрасного излучения, длинноволновой инфракрасной области спектра и флуоресценции), титрование, электрохимические способы (определение водородного показателя рН, удельной электрической проводимости), ионоизбирательные электроды, счетчик капель смолы или любой оптический способ определения характеристик образца (такой как использование видеокамеры и анализ изображений), жидкостная хроматография, газовая хроматография, анализатор крупности частиц (такой как Low Angle Laser Light Scattering) и/или в сочетании с дополнительными способами обработки образца в оперативном режиме, такими как фильтрование, дистилляция, жидкостная экстракция и т.д.

Тем не менее, устройство и вышеуказанные технологии анализа также могут быть использованы для разделения и анализа любых фракций любой текучей среды.

Краткое описание чертежей

На Фиг.1 а-d показаны различные варианты осуществления системы управления. На Фиг.2 показано схематическое изображение потока текучей среды, поступающего в разделительное устройство. На Фиг.3 и 4 показаны результаты измерений мутности и консистенции.

Описание вариантов осуществления

На Фиг.1 а-d показаны варианты осуществления разделительного устройства (анализатор и дополнительное возможное оборудование для обработки не показаны), содержащего вращающиеся диски 6, определяющие границы пространств 6а между соседними дисками, установленными на вращающейся оси 7, выполненной с, по меньшей мере, одним отверстием 8, 8а-с, при этом отверстия 9 обеспечивают возможность сообщения по текучей среде между пространствами 6а и отверстием 8, 8а-с. Отверстие (-я) 8, 8а-с имеют выход 10, через который может быть отведена легкая фракция жидкой текучей смеси, подаваемой в устройство 16. На фиг.1а показано расположение дисков, при котором диски 6 образуют угол α с осью 7. На фиг.1b показано параллельное расположение дисков 6, которые перпендикулярны оси 7. На фиг.1с показаны наклонные торцевые поверхности дисков, образующие угол β между торцевой поверхностью соседних дисков. На фиг.1d показаны диски 6 с увеличивающимися диаметрами. Пространства 6а сообщаются по текучей среде с отдельными отверстиями 8а-с для отвода отдельных фракций разной плотности из отдельных пространств 6а.

На фиг.2 показана подача жидкой текучей смеси 1 в насос 2, который повышает давление 1 для получения жидкой текучей смеси 3 под давлением, которая подается в разделительное устройство 16. Жидкая текучая смесь 3 подается в устройство 16 через кожух 5. Жидкая текучая смесь 3 направляется в пространства 6а между вращающимися дисками 6. Когда диски 6, установленные на оси 7, вращаются, в устройстве 16 создается поле центробежных сил, которое вызывает отклонение плотной фракции 3 к периферии 11 дисков. Легкая фракция 3 отклоняется к центру устройства 16. Пространства 6а сообщаются по текучей среде с отверстием 8 через отверстия 9, так что легкая фракция 3 может быть отведена через выход 10, в то время как плотная фракция 3 может быть отведена у периферии 4 через выход в зоне 11 (непоказанный). Затем плотная фракция 3 может быть повторно смешана с исходным материалом 1 или использована для другой цели. Датчик 12 давления контролирует поддержание постоянного давления в устройстве 16. Предусмотрены клапан 13, подвергающийся воздействию давления наружного воздуха 15, и регулятор 14 для регулирования давления, существующего в разделительном устройстве 16.

Очевидно, что то же самое может варьироваться различными способами, при этом изобретение описано соответствующим образом. Такие изменения не следует рассматривать как отход от сущности и объема настоящего изобретения, и предусмотрено, что все подобные модификации, которые очевидны для специалистов в данной области техники, должны быть включены в объем притязаний формулы изобретения. Нижеприведенный пример дополнительно иллюстрирует то, каким образом описанное изобретение может быть реализовано без ограничения его объема.

Пример 1

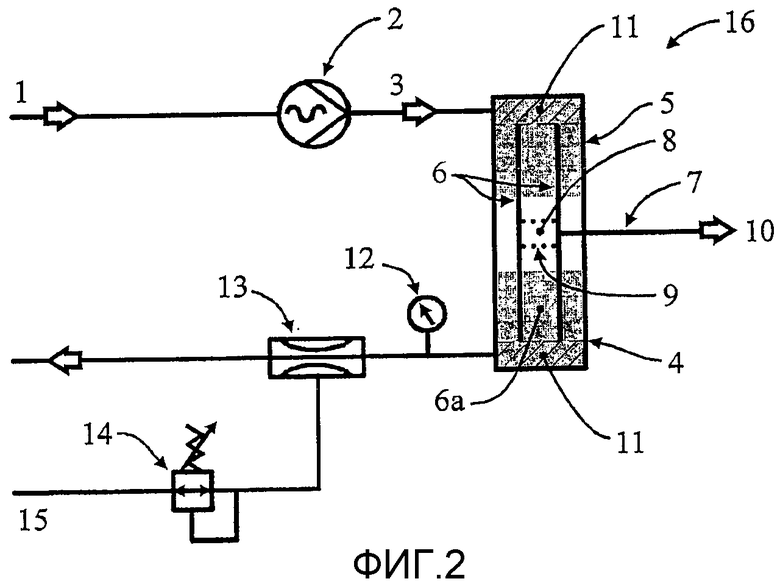

Экспериментальное устройство показано на фиг.2. Оценка системы согласно настоящему изобретению производилась при работе в неавтономном режиме на бумажной фабрике, изготавливающей высокосортную бумагу с покрытием. Отбор образцов производился непрерывно из напорного ящика с консистенцией (общим содержанием взвешенных твердых частиц) приблизительно 7 г/л. Цель данного эксперимента заключалась в исследовании того, как два рабочих параметра, а именно частота вращения (ω) дисков и расстояние между дисками влияют на качество центрифугированного образца, взятого в точке 10 (см. фиг.2). Для управления "качества" центрифугированного образца был использован встроенный прибор непрерывного действия, предназначенный для измерения мутности, осуществляющий измерение мутности центрифугированного образца целлюлозной массы в точке 10.

Были использованы следующие постоянные параметры:

Следующие параметры варьировались:

Результаты эксперимента показаны на фиг.3. В каждой точке измерения устройство работало приблизительно в течение 15 минут, и было определено среднее значение мутности за данный период времени - во всех случаях показания прибора для измерения мутности были стабильными (изменчивость менее 5%). Однако следует отметить, что некоторая изменчивость полученных результатов обусловлена изменениями в бумагоделательной машине (состоянием композиции бумаги), которые невозможно было измерить.

При всех частотах вращения дисков от 500 об/мин до 3000 об/мин, включая значения 500 об/мин и 3000 об/мин, не было отмечено наличия древесных волокон и/или "мелочи" в любой из полученных фракций образца (проверено под микроскопом). Варьирование значений мутности было соотнесено с полученным распределением остаточных покрывающих и других материалов, часто называемых "клейкими веществами" и/или "макроклейкими веществами", в точке 10. Поскольку эти материалы имеют плотность, аналогичную плотности воды, и необязательно являются стабильными как коллоиды, было видно, что рабочие параметры влияют на распределение подобных веществ. Дополнительное исследование, включая лабораторное центрифугирование с использованием аналогичных грамм-сил, полученных при использовании центрифуги (до 3000 об/мин, 30 минут), не показало влияния на распределение материала с коллоидным диспергированием, часто называемого "смолой (варом, дегтем)".

Пример 2

Система, подобная описанной в примере 1, работала непрерывно (в течение 24 часов) и в неавтономном режиме на той же бумажной фабрике для измерения возмущений процесса, связанных с наличием оказывающих отрицательное воздействие веществ, называемых "смолой" и "клейкими веществами". Устройство, используемое для измерения изменений содержания смолы и клейких веществ, представляло собой встроенный прибор для измерения мутности, подобный использованному в примере 1, подсоединенный непосредственно после центрифуги у выхода для центрифугированного образца. Был использован тот же самый режим работы центрифуги, что и в примере 1, однако с постоянной частотой вращения дисков, составляющей 2500 об/мин, и с постоянным расстоянием 25 мм между дисками.

На фиг.4 показаны данные измерений в течение периода, составляющего 24 часа, наряду с данными от измерительного прибора непрерывного действия, предназначенного для измерения консистенции целлюлозной массы и измеряющего содержание "мелочи" (очень коротких волокон), волокон и наполнителей. Как можно видеть на фиг.4, мутность центрифугированного образца необязательно зависит от консистенции бумажной массы. На фиг.4 также показано, что вся "мелочь", волокна и наполнители удалены из образца - в противном случае два графика были бы идентичными. Наличие подобных данных о мутности для измерения содержания смолы и клейких веществ было полезным для поиска и устранения неисправностей бумагоделательной машины (приводящих к плохим печатным свойствам бумаги) и обеспечило возможность регулирования дозирования химических добавок для устранения подобных проблем.

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано в способе управления производством бумаги путем контроля характеристик жидкой текучей смеси из целлюлозной суспензии, а также в системе, реализующей способ. Способ управления производством бумаги включает повышение давления и подачу жидкой текучей смеси в разделительное устройство (16), причем разделительное устройство (16) содержит, по меньшей мере, два выполненных с возможностью вращения диска (6), определяющие границы, по меньшей мере, одного пространства (6а) между дисками, средства для отвода плотной фракции жидкой текучей смеси от периферии (4) дисков (6). Диски (6) установлены на выполненной с возможностью вращения оси (7), внутри которой образовано, по меньшей мере, одно отверстие (8, 8а, 8b, 8с), сообщающееся по текучей среде с, по меньшей мере, одним пространством (6а), причем, по меньшей мере, одно отверстие (8, 8а, 8b, 8с) имеет, по меньшей мере, один выход (10) для удаления легкой фракции жидкой текучей смеси. Подаваемую под давлением жидкую текучую смесь подвергают воздействию центробежных сил в, по меньшей мере, одном пространстве (6а) посредством вращения, по меньшей мере, двух дисков (6), так что легкая фракция жидкой текучей смеси отклоняется к, по меньшей мере, одному отверстию (8, 8а, 8b, 8с) для ее отвода, а плотная фракция отклоняется к периферии (4) дисков (6) для отвода. Отводимую легкую фракцию направляют в анализатор для определения ее характеристик или, по меньшей мере, одного компонента в ней. Изобретение касается также системы, содержащей бумагоделательную машину и систему управления ею. Изобретение обеспечивает возможность создания удобной недорогой системы для управления процессом производства бумаги и повышение точности определения характеристик жидкой текучей смеси из целлюлозной суспензии. 2 н. и 13 з.п. ф-лы, 7 ил.

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОЙ СУСПЕНЗИИ И УСТАНОВКА ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЕЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2210653C1 |

| RU 2052006 C1, 10.01.1996 | |||

| Газоперекачивающий агрегат | 1985 |

|

SU1326779A1 |

| US 3501414 А, 17.03.1970 | |||

| US 3152078 A, 06.10.1964. | |||

Авторы

Даты

2008-05-20—Публикация

2004-11-04—Подача