Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано в процессе приготовления бумажной массы из макулатуры или древесной массы для производства различных видов бумажной продукции, а именно для разделения волокнистого материала на коротко- и длинноволокнистую фракции с одновременной тонкой очисткой коротковолокнистой фракции от мелких загрязняющих включений с удельной плотностью не меньшей, чем у волокна.

Отдельные сорта макулатуры, применяемые для производства бумаги и картона, резко отличаются по своему качеству и содержат волокна различной длины: от самых коротких до самых длинных, достигающих длины 5 мм. Обеспечить равномерное качество макулатуры при ее сборе невозможно. Поэтому регулирование качества (сортирование, усреднение) осуществляют в процессе переработки макулатуры

Древесная масса, как и макулатура, содержит в своем составе волокна различной длины - от самых коротких до достигающих длины 3 мм.

Волокнистый материал из макулатуры характеризуется высокой полидисперсностью и невысокими бумагообразующими свойствами.

Для улучшения бумагообразующих свойств вторичный волокнистый материал после тонкого сортирования и предварительного размола или без него подвергают разделению на коротко- и длинноволокнистую фракции с последующим отдельным размолом длинноволокнистой фракции с целью реализации ее потенциально высоких прочностных показателей. Далее коротковолокнистую и длинноволокнистую фракции отдельно или в смеси после окончательной тонкой очистки в вихревых конических очистителях используют по технологическому назначению.

Известен способ разделения волокнистого материала из макулатуры на коротковолокнистую и длинноволокнистую фракции путем просеивания коротковолокнистой фракции через отверстия ситовых фракционирующих элементов. Реализация этого способа наилучшим образом осуществляется в вертикальных сортирующих аппаратах, работающих под давлением поступающей на фракционирование волокнистой массы. Одним из таких аппаратов является сортировка машиностроительной фирмы "Voith" под названием "Multifraktor" (Musselmann W. , Menges W. "Konzept und Funktion einer Altpapierfaserfraktionirungsanlage und Erfahrungen im praktischem Веtieb", Журнал "Wochenblatt fur Papierfabrikation", 1982, 11/12, с. 368-379). Сортировка представляет собой вертикально расположенный и полый внутри корпус. Внутренняя полость разделена вертикально размещенным цилиндрическим ситом на две камеры. Во внутренней камере внутри сита вращается цилиндрический ротор с размещенными на его поверхности по крутой спирали лопастями. Волокнистая суспензия поступает в пространство между ситом и цилиндрическим ротором и благодаря интенсивному перемешиванию ее лопастями коротковолокнистая фракция просеивается через отверстия сита диаметром 1,0-1,5 мм в пространство между ситом и корпусом.

Другим известным аппаратом для реализации упомянутого способа является вертикальная сортировка под названием "Centrisorter ", конструкция которой отличается от конструкции "Multifraktor" только тем, что многочисленные лопасти на цилиндрической поверхности ротора заменены на выступы полусферической формы (Б.З.Смоляницкий. Переработка макулатуры. - М.: Лесная промышленность, 1980, с. 78 и 79).

Количественное соотношение коротко- и длинноволокнистой фракций во фракционаторах с ситовыми фракционирующими элементами регулируют путем изменения диаметра отверстий сита или перепада давления по обе стороны сита.

Данный способ фракционирования и аппараты для его реализации используют в таких технологических схемах приготовления бумажной массы, в которых не ставятся высокие требования по качеству приготовления волокнистого материала, обусловленного качеством разделения на фракции (выраженного как разность между значениями степеней помола коротко- и длинноволокнистой фракций) и сорности коротковолокнистой фракции (определяемой размером диаметра отверстий используемого для фракционирования сита).

Приготовление бумажной массы для производства бумажной продукции с более высокими потребительскими свойствами достигается при использовании способа гидродинамического разделения волокнистого материала на коротко- и длинноволокнистую фракции. Аппарат для реализации этого способа (А.с. СССР 1116771 "Устройство для сортирования твердых частиц суспензии") не содержит в своей конструкции сит, движущихся и вращающихся частей, чем исключаются причины механической турбулизации волокнистой суспензии в процессе фракционирования и создаются условия для более качественного разделения волокон на фракции и лучшей очистки коротковолокнистой фракции. В аппарате волокнистая суспензия в виде струи правильной цилиндрической формы подается по нормали в центральную часть поверхности сортирующего элемента, выполненного в виде круглого симметричного диска с тороидальной поверхностью по его периферии. На поверхности диска струя волокнистой суспензии растекается равномерным тонким слоем в направлении от центра диска к его периферии, на тороидальной поверхности слой суспензии разделяется на фракции. В виде распыленного факела фракции разбрасываются по концентрически размещенным вокруг диска емкостям для коротковолокнистой и длинноволокнистой фракций. Однако упомянутый способ гидродинамического фракционирования и аппарат для реализации этого способа предназначены для разделения на коротко- и длинноволокнистую фракции волокнистого материала с низкой степенью загрязненности, например целлюлозного полуфабриката. При обработке же волокнистого материала из макулатуры, характеризующегося большим содержанием загрязняющих включений и неоднородностью по длине волокна, качество разделения на фракции и эффективность очистки коротковолокнистой фракции резко уменьшаются. В коротковолокнистой фракции, которая обычно является кондиционным волокнистым материалом, остается большое количество точечных загрязняющих включений размером до 0,5 мм (песок, кора, костра, битум и пр.).

Таким образом, из приведенного анализа известных способов разделения волокнистого материала из макулатуры на коротко- и длинноволокнистую фракции следует, что для достижения хорошего качества приготовления бумажной массы должна быть введена еще одна стадия обработки - стадия окончательной тонкой очистки коротковолокнистой фракции и размолотой длинноволокнистой фракции в вихревых конических очистителях, работающих по способу центробежной очистки.

Известен способ центробежного разделения волокнистого материала в вихревых конических очистителях (центриклинерах) на фракцию волокнистого материала с более высокой степенью помола, чем в исходном (коротковолокнистую фракцию) и фракцию волокнистого материала с более низкой степенью помола, чем в исходном (длинноволокнистую фракцию) с одновременной окончательной тонкой очисткой коротковолокнистой фракции от различных видов мелких загрязняющих включений с удельной плотностью не меньшей, чем у волокна (Потапов B. C. , Шамко В.Е. Промывка и сортирование целлюлозы. - М.: Лесная промышленность, 1975, с. 78-88).

Вихревой конический очиститель представляет собой конический корпус с расположенной внутри него конической камерой, У основания конического корпуса тангенциально встроен патрубок для тангенциальной подачи волокнистой суспензии в камеру. Длина тангенциального патрубка не превышает 60 мм. В центре основания корпуса и соосно с ним встроен патрубок для вывода суспензии из очищенного коротковолокнистого материала (коротковолокнистой фракции). У вершины конического корпуса расположен патрубок для вывода из камеры отходов очистки (длинноволокнистой фракции).

Чем меньше диаметр основания конической камеры и чем меньше диаметр отверстия для входа суспензии и чем больше давление суспензии на входе в очиститель, тем качество разделения волокнистого материала на фракции и эффективность очистки выше.

В результате тангенциального ввода волокнистой суспензии в очиститель и значительного давления, при котором она подается, суспензия приходит во вращательное движение вокруг оси очистителя, увеличивая скорость вращения в направлении оси Находясь во вращательном движении, суспензия движется в направлении к вершине конической камеры - вниз.

В таком потоке на любую твердую частицу суспензии, будь то волокно или загрязняющее включение, действует центробежная сила, вызываемая вращением суспензии, и разность давлений между периферией потока и его центральной частью, верхней и нижней частями очистителя. Чем ближе к оси конуса расположена твердая частица, тем меньше радиус ее вращения и тем выше скорость ее вращения и центробежная сила, стремящаяся отбросить ее к периферии. Внутри очистителя образуются как бы слои с различной скоростью вращения. У самой оси скорость настолько возрастает, что возникает вращающийся поток с противоположным движением в направлении к патрубку выхода коротковолокнистой фракции.

Величина статического давления уменьшается в направлении от периферии конического очистителя к его оси. Под действием давления твердая частица переходит из одного вращающегося слоя в другой до тех пор, пока возрастающая центробежная сила не уравновесит статическое давление. Соринка будет удерживаться в этом слое и двигаться со всем потоком суспензии в направлении вершины конуса, пока не достигнет его стенки и не стечет по ней в отверстие для отходов (длинноволокнистой фракции). Волокна также перемещаются из слоя в слой по направлению к оси циклона и к выходу отходов, пока не попадут в обратный центральный поток и не будут унесены через выходной патрубок очищенной коротковолокнистой фракции. Чем больше разработанное волокно и чем больше его поверхность, тем большее давление оно будет испытывать и тем быстрее оно будет двигаться к центральному восходящему потоку. Волокна с фибриллированной поверхностью быстрее попадают в восходящий поток, чем волокна с гладкой нефибриллированной поверхностью. Соринки, имеющие меньшие размеры, в меньшей степени подвергаются действию статического давления, но благодаря большей удельной плотности воздействие на них центробежной силы неизмеримо больше. На этом и построено разделение волокнистого материала на фракции и очистка коротковолокнистой фракции от загрязнений.

Известна установка вихревых конических очистителей, в каждой из ступеней которой вихревые конические очистители располагаются вертикальными рядами по 8 шт. в одном блоке (Оборудование целлюлозно-бумажного производства, том 1, Оборудование для производства волокнистых полуфабрикатов /Под ред. Чичаева В. А. - М.: Лесная промышленность, 1981, с. 254). Корпус блока представляет собой замкнутую емкость, разделенную горизонтальной стенкой на две емкости. Нижняя емкость корпуса имеет патрубок для подвода поступающей на очистку волокнистой суспензии, верхняя - патрубок для выхода очищенной коротковолокнистой фракции. Очистители соединяются с корпусом блока таким образом, что их входные отверстия располагаются в нижней емкости для поступающей на обработку волокнистой суспензии, а выходные - в верхней емкости для очищенной коротковолокнистой фракции. Каждый блок с помощью патрубков и фланцев соединяется с коллекторами для поступающей на обработку волокнистой суспензии и очищенной коротковолокнистой фракции, выполненными в виде отрезков трубопроводов. Отверстия для выхода длинноволокнистой фракции (отходов очистки) соединяются с коллектором длинноволокнистой фракции (отходов очистки). Все ступени установки работают при массовой доле волокна в поступающей на очистку волокнистой суспензии до 0,8%. Оптимальное значение массовой доли волокна 0,5% При дальнейшем увеличении значения этого показателя качество очистки и фракционирования ухудшается.

Кроме того, в результате размещения параллельно соединенных с коллектором поступающей на обработку волокнистой суспензии блоков вихревых конических очистителей на различных расстояниях по его длине, вихревые конические очистители в каждом блоке работают не при одинаковых значениях давления суспензии и ее гидравлического расхода, что обусловливает различные условия процесса обработки и различное качество разделения волокнистого материала на фракции по степени помола и очистки коротковолокнистой фракции от загрязняющих включений, а в итоге и ухудшение качественных показателей, полученных в установке фракций волокнистых материалов.

Наиболее близкими к заявляемому способу и к установке для его реализации являются способ и установка, представленные в книге "Оборудование целлюлозно-бумажного производства", том 1, Оборудование для производства волокнистых полуфабрикатов /Под ред. Чичаева В.А. - М.: Лесная промышленность, 1981, с. 252-260 (установка - с.257).

Каждая из ступеней установки состоит из:

- коллектора поступающей на обработку волокнистой суспензии и коллектора очищенной коротковолокнистой фракции, выполненных в виде отрезков трубопроводов;

- вихревых конических очистителей, расположенных вертикально по обе стороны упомянутых коллекторов и подсоединенных к ним непосредственно соответствующими выходными патрубками для параллельной работы;

- желобообразного коллектора для длинноволокнистой фракции (отходов очистки).

Все составляющие смонтированы на общей металлоконструкции - раме.

С целью уменьшения потерь волокна с отходами или получения нескольких видов волокнистых материалов для производства определенных видов бумажной продукции вихревые конические очистители комплектуются в одно- и многоступенчатые установки, где ступени функционально соединяются между собой в зависимости от требуемого качества приготовления материалов. Все ступени установок вихревых конических очистителей имеют принципиально одинаковые конструкции.

Обработка волокнистой суспензии производится в этой установке следующим способом. Волокнистую суспензия с массовой долей волокна 0,5-0,8% подают под давлением 280 кПа (2,8 кгс/см2) в коллектор поступающей на обработку волокнистой суспензии. Из коллектора суспензию подают в вихревые конические очистители непосредственно через тангенциально встроенные патрубки. Вследствие вихревого движения суспензии вокруг оси камеры каждого из очистителей создаются гидродинамические и центробежные силы, обусловливающие разделение волокнистого материала на коротко- и длинноволокнистые фракции и одновременную очистку коротковолокнистой фракции. Очищенную коротковолокнистую фракцию выводят из очистителей под избыточным давлением 20-30 кПа (0,2-0,3 кгс/см2) через центральный верхний патрубок в коллектор для очищенной коротковолокнистой фракции, а суспензию из длинноволокнистой фракции (отходов очистки) выводят из очистителей через нижние отверстия под избыточным давлением 20-60 кПа (0,2-0,6 кгс/см2) в коллектор длинноволокнистой фракции.

Техническим недостатком способа центробежной обработки волокнистого материала в вихревых конических очистителях и конструкции установки, реализующей этот способ, является низкое качество разделения материала на фракции и окончательной тонкой очистки коротковолокнистой фракции. Кроме того, разделение волокнистого материала на фракции с одновременной тонкой очисткой коротковолокнистой фракции таким способом и в такой установке можно производить только при значениях массовой доли волокна в поступающей на обработку волокнистой суспензии до 0,8%, что обусловливает значительные затраты электроэнергии на обработку.

Объясняется это тем, что в соответствии с прототипом для способа и установки поток волокнистой суспензии поступает в вихревые конические очистители с неподготовленной к обработке в них внутренней структурой, так как суспензия в потоке имеет неоднородную флокулярную структуру с прочно скоагулированными и хаотически переплетенными в флокулах волокнами и загрязняющими включениями. При малых значениях массовой доли волокна в суспензии количество флокул невелико, их размеры незначительны и прочность сцепления в них малая. С увеличением значения массовой доли волокна в суспензии, начиная с 0,5%, количество и размеры флокул, а также прочность сцепления волокон и загрязнений в флокулах увеличиваются. После поступления такого потока суспензии в вихревые конические очистители флокулы вследствие малого времени пребывания суспензии в камерах очистителей, имеющих малые объемы, и отсутствия достаточных гидродинамических сил не разрушаются на отдельные твердые компоненты. А это значит, что волокна, прочно связанные в флокулах, не могут разделяться на фракции, а заключенные во флокулах загрязняющие включения не удаляются из них. В конечном итоге, одна часть флокул вместе с заключенными в них загрязняющими включениями попадает в коротковолокнистую фракцию, другая - в длинноволокнистую, ухудшая при этом как качество фракционирования, так и качество очистки коротковолокнистой фракции.

Предлагаемыми изобретениями решается задача повышения качества разделения волокнистого материала на коротко- и длинноволокнистую фракции и эффективности очистки коротковолокнистой фракции.

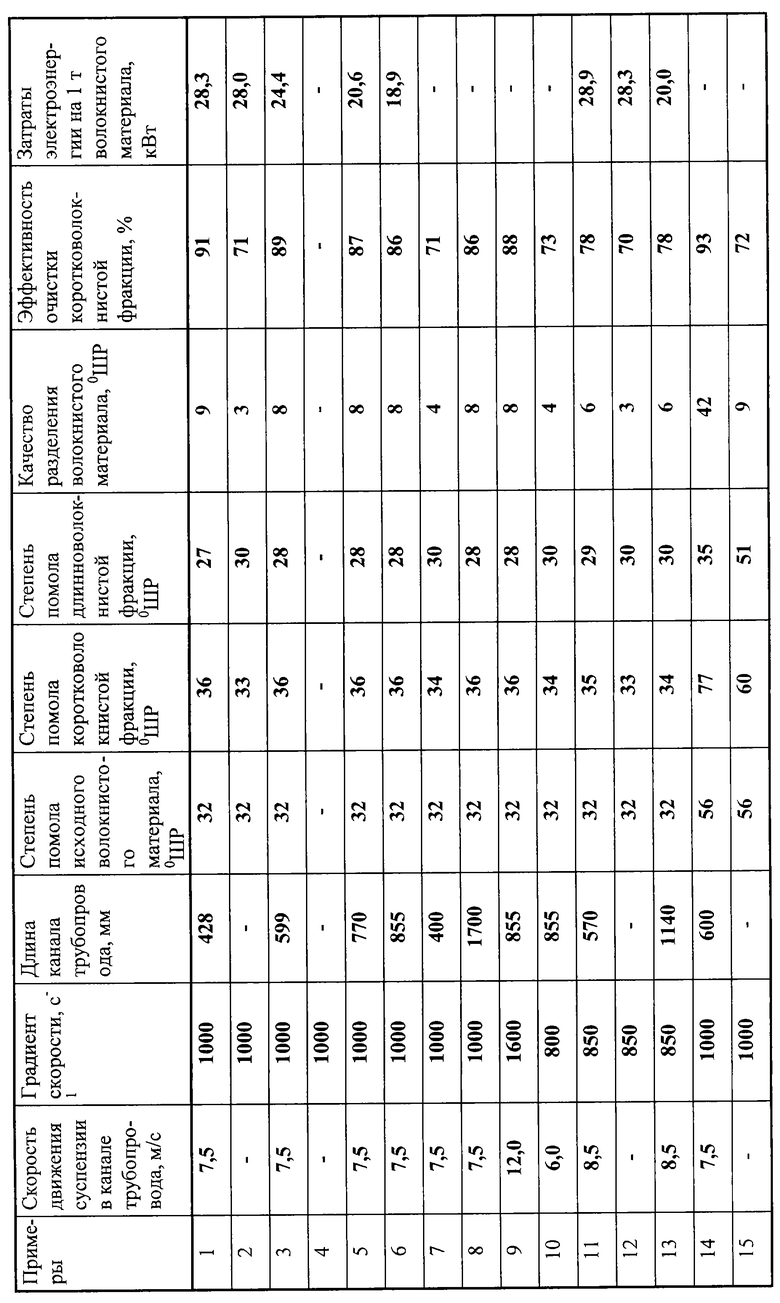

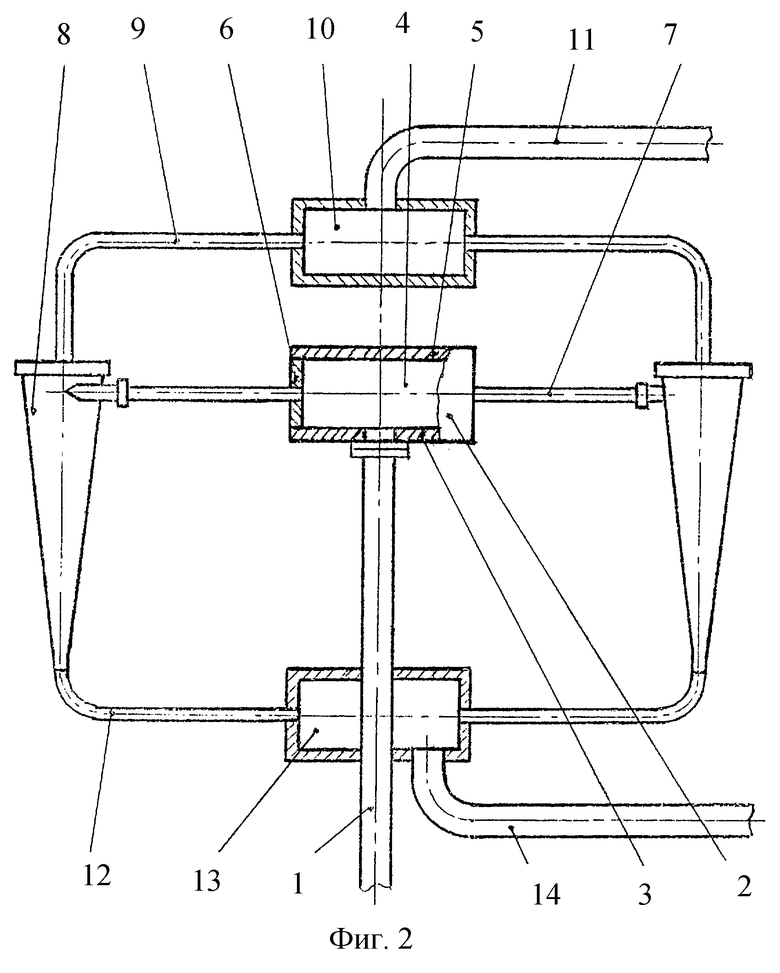

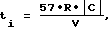

Поставленная задача решается тем, что в способе центробежно-гидродинамической обработки волокнистой суспензии, включающем тангенциальную подачу потока волокнистой суспензии в конические камеры вихревых конических очистителей для создания вращающихся вокруг осей их камер слоистых вихревых сдвиговых потоков суспензии, разделение волокнистого материала под воздействием центробежной и гидродинамической сил на коротковолокнистую и длинноволокнистую фракции с одновременной окончательной тонкой очисткой коротковолокнистой фракции от загрязняющих включений с удельной плотностью не меньшей, чем у волокна, в соответствии с изобретением перед тангенциальной подачей волокнистой суспензии в вихревые конические очистители ее обрабатывают под давлением 280-450 кПа (2,8-4,5 кгс/см2) в сдвиговом потоке суспензии, движущемся в канале трубопровода со скоростью не менее 6,0 м/с и градиентом скорости не меньшим 850 с-1, при этом продолжительность обработки составляет не меньше вычисленной по формуле

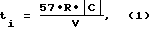

где ti - продолжительность обработки волокнистой суспензии с конкретным значением i массовой доли волокна в сдвиговом потоке, с;

57 - коэффициент;

R - радиус внутреннего канала трубопровода, мм,

/С/ - безразмерный коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии;

V - скорость движения сдвигового потока в канале трубопровода, м/с.

Технический результат достигается также за счет того, что обработку волокнистой суспензии в сдвиговом потоке ведут при массовой доле волокна в суспензии 1,0-2,0%.

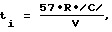

Поставленная задача решается также тем, что в установке вихревых конических очистителей, содержащей по меньшей мере одну ступень очистки, включающую коллектор поступающей на обработку волокнистой суспензии, выполненный в виде отрезка трубопровода, расположенного горизонтально, коллектор очищенной коротковолокнистой фракции, коллектор длинноволокнистой фракции и вертикально расположенные вихревые конические очистители, каждый из которых оснащен входным патрубком для тангенциальной подачи суспензии в очиститель, соединенным с коллектором поступающей на обработку волокнистой суспензии, патрубком для выхода из очистителя очищенной коротковолокнистой фракции и патрубком для выхода длинноволокнистой фракции, соединенными с соответствующими коллекторами, в соответствии с изобретением входные патрубки для тангенциальной подачи суспензии в вихревые конические очистители соединены с коллектором поступающей на обработку волокнистой суспензии посредством трубопроводов с длиной, составляющей не менее вычисленной по формуле

Li=57•R•/С/, (2)

где Li - длина внутреннего канала трубопровода при обработке волокнистой суспензии с конкретным значением i массовой доли волокна в суспензии, мм;

57 - коэффициент;

R - радиус внутреннего канала трубопровода, мм;

/С/ - коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии.

Поставленная задача решается также тем, что в установке вихревых конических очистителей, содержащей по меньшей мере одну ступень очистки, включающую коллектор поступающей на обработку волокнистой суспензии с трубопроводом для подачи в него суспензии, коллектор очищенной коротковолокнистой фракции, коллектор длинноволокнистой фракции и вертикально расположенные вихревые конические очистители, каждый из которых оснащен входным патрубком для тангенциальной подачи суспензии в очиститель, соединенным с коллектором поступающей на обработку волокнистой суспензии, патрубком для выхода из очистителя очищенной коротковолокнистой фракции и патрубком для выхода длинноволокнистой фракции, соединенными с соответствующими коллекторами, в соответствии с изобретением коллектор поступающей на обработку волокнистой суспензии выполнен в виде расположенного вертикально полого цилиндра правильной формы, имеющего нижнее и верхнее основания и боковую цилиндрическую стенку, образующие внутреннюю камеру, при этом трубопровод для подачи в него суспензии присоединен к нижнему основанию цилиндрического коллектора по нормали к нему для подачи суспензии снизу или присоединен к верхнему основанию цилиндрического коллектора по нормали к нему для подачи суспензии сверху так, что внутренний канал трубопровода сообщается с внутренней камерой коллектора, а входные патрубки для тангенциальной подачи суспензии в вихревые конические очистители соединены с боковой цилиндрической стенкой коллектора поступающей на обработку волокнистой суспензии посредством трубопроводов с длиной, составляющей не менее вычисленной по формуле

Li=57•R•/C/, (2)

где Li - длина внутреннего канала трубопровода при обработке волокнистой суспензии с конкретным значением i массовой доли волокна в суспензии, мм;

57 - коэффициент;

R - радиус внутреннего канала трубопровода, мм;

/С/ - коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии.

Технический результат достигается также за счет того, что в установке вихревые конические очистители расположены равномерно по окружности вокруг коллектора поступающей на обработку суспензии на одинаковом расстоянии от его оси.

Поставленная задача решается также тем, что в установке коллектор очищенной коротковолокнистой фракции и коллектор длинноволокнистой фракции выполнены цилиндрической формы.

Технический результат достигается также тем, что в установке коллектор поступающей на обработку волокнистой суспензии, коллектор очищенной коротковолокнистой фракции и коллектор длинноволокнистой фракции расположены между собой соосно.

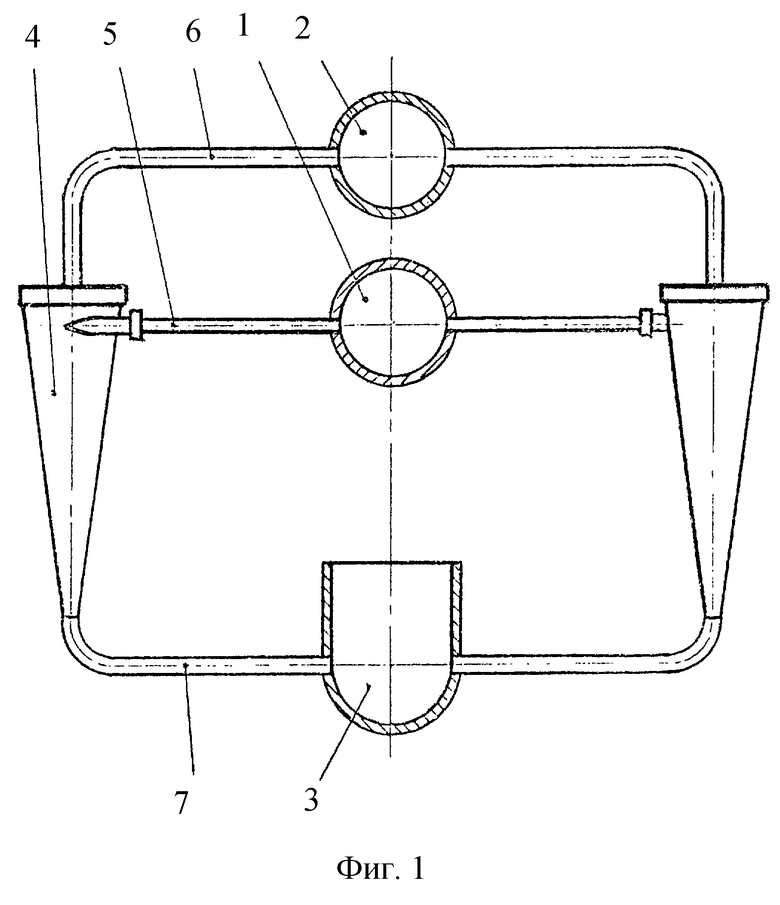

Схема заявляемой установки вихревых конических очистителей (вариант 1) представлена на фигуре 1.

Заявляемая установка имеет по меньшей мере одну ступень, состоящую из:

- коллектора 1 поступающей на обработку волокнистой суспензии, коллектора 2 очищенной коротковолокнистой фракции, выполненных в виде расположенных горизонтально отрезков трубопроводов;

- коллектора 3 длинноволокнистой фракции;

- вертикально расположенных и размещенных по обе стороны от коллекторов вихревых конических очистителей 4, оснащенных патрубками для выхода очищенной коротковолокнистой фракции, для выхода длинноволокнистой фракции, соединенными с соответствующими коллекторами при помощи трубопроводов 6 и 7, патрубками для тангенциальной подачи волокнистой суспензии в очистители 4, каждый из которых соединен с коллектором 1 поступающей на обработку суспензии при помощи трубопроводов 5, имеющих длину не менее вычисленной по формуле (2).

Центробежно-гидродинамическая обработка волокнистой суспензии осуществляется в этой установке следующим способом. Волокнистую суспензию под давлением 280-450 кПа (2,8-4,5 кгс/см2) подают в коллектор 1, откуда направляют в каждый из внутренних каналов трубопроводов 5 для преобразования флокулярной внутренней структуры суспензии в диспергированные ламинизированные сдвиговые потоки с ориентированными по потоку волокнами и проявленными тиксотропными свойствами. Обработку волокнистой суспензии в трубопроводах 5 осуществляют при скорости движения суспензии не менее 6,0 м/с при градиенте скорости не менее 850 с-1, при этом продолжительность обработки составляет не менее вычисленной по формуле (1).

Подготовленную таким образом суспензию направляют на обработку в вихревые конические очистители 4, откуда очищенную коротковолокнистую фракцию и длинноволокнистую фракцию направляют в соответствующие коллекторы 2 и 3 по трубопроводам 6 и 7.

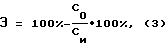

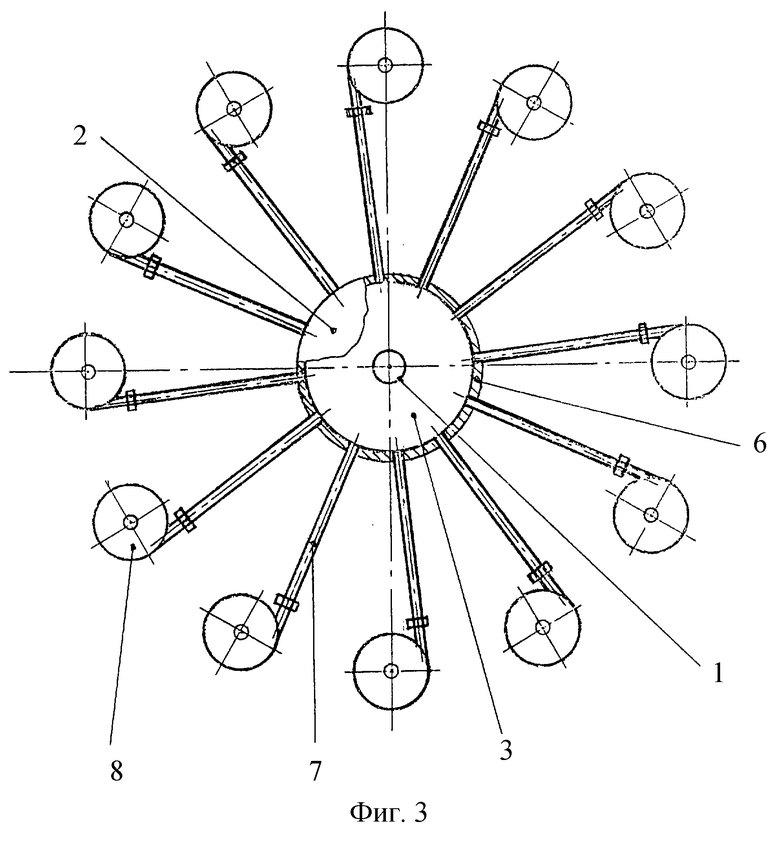

Схема заявляемой установки вихревых конических очистителей (вариант 2) представлена на фигурах 2 и 3.

Фиг.2 - схема установки,

фиг.3 - вид сверху.

Заявляемая установка имеет по меньшей мере одну ступень, состоящую из:

- трубопровода 1 для подачи волокнистой суспензии в ступень установки,

- коллектора 2 поступающей на очистку волокнистой суспензии, выполненного в виде полого цилиндра с нижним основанием 3, внутренней камерой 4, верхним основанием 5 и боковой цилиндрической стенкой 6, при этом к центральной части нижнего основания 3 коллектора поступающей массы и по нормали к нему присоединен трубопровод 1 для подачи суспензии в камеру 4 коллектора 2 снизу (или же к центральной части верхнего основания 5 по нормали к нему присоединен трубопровод 1 для подачи суспензии в камеру 4 коллектора 2 сверху (на фиг. 2 такое альтернативное решение не показано);

- трубопроводов 7, один конец каждого из которых присоединен по нормали к цилиндрической стенке 6 коллектора 2 таким образом, чтобы внутренний его канал сообщался с внутренней камерой коллектора 2, а другой - к тангенциальному патрубку очистителя 8 таким образом, чтобы камера 4 коллектора 2 сообщалась с коническими полостями очистителей 8 через внутренние каналы трубопроводов 7, имеющие длину не менее вычисленной по формуле (2);

- вихревых конических очистителей 8 (на фиг. 2 показаны только 2 из них), которые подключены для работы параллельно и располагаются вокруг коллектора 2;

- трубопроводов 9 для подачи коротковолокнистой фракции из вихревых конических очистителей 8 в коллектор коротковолокнистой фракции 10, выполненный цилиндрическим и для обеспечения гидравлической симметрии расположенный соосно с коллектором 2;

- трубопроводов 11 для подачи коротковолокнистой фракции по технологическому назначению;

- трубопроводов 12 для удаления из очистителей длинноволокнистой фракции в коллектор длинноволокнистой фракции 13, выполненный цилиндрическим и для гидравлической симметрии размещенный соосно с коллектором 2;

- трубопровода 14 для подачи длинноволокнистой фракции из коллектора 13 по технологическому назначению.

Обработку волокнистого материала в ступени очистки проводят следующим способом. Подлежащую обработке в вихревых конических очистителях волокнистую суспензию с флокулированной внутренней структурой потока подают под давлением 280-450 кПа (2,8-4,5 кгс/см2) по трубопроводу 1 в коллектор поступающей на обработку суспензии 2, а именно во внутреннюю его камеру 4. При встрече потока суспензии с внутренней плоской поверхностью верхнего основания 5 или с внутренней плоской поверхностью нижнего основания 3 под воздействием кинетической энергии потока в месте встречи с преградой давление увеличивается до значения, близкого к удвоенному. Под воздействием возникшего местного скачка давления поток суспензии растекается по поверхности 5 или соответственно по поверхности 3 и внутреннему пространству камеры 4 равномерным потоком в направлении от центра поверхности к периферии камеры 4 к цилиндрической стенке 6, где давление суспензии становится равным или близким к значению давления в трубопроводе 1.

Таким приемом, с одной стороны, достигают минимальных потерь давления суспензии при резком изменении направления ее движения под прямым углом, с другой стороны, организуют одинаковые значения гидравлических расходов для всех параллельно подсоединенных к коллектору 2 вихревых конических очистителей и с третьей - обеспечивают выравнивание и стабилизацию давления суспензии перед поступлением ее в трубопроводы 7. Таким образом, обеспечивают согласование работы всех параллельно включенных вихревых конических очистителей.

В коллекторе 2 поток волокнистой суспензии представляет собой поток неньютоновской жидкости и находится в состоянии флокулированного стержневого движения с хаотически расположенными волокнами. Реологическое поведение суспензии в таком потоке является нестабильным, неустойчивым и неуправляемым, а поэтому и нежелательным для последующей обработки в вихревых конических очистителях.

Необходимую подготовку внутренней структуры потока волокнистой суспензии перед обработкой в вихревых конических очистителях осуществляют в трубопроводах 7 при скорости не менее 6,0 м/с и градиенте скорости не менее 850 с-1. Продолжительность обработки составляет не менее вычисленной по формуле (1). В трубопроводе 7 формируется режим движения потока с большими градиентами скоростей, что является необходимым условием для возникновения огромных сдвиговых напряжений и гидродинамических сил, которые в течение определенного времени воздействия на волокна, определяемого длиной каналов трубопроводов и скоростью движения в них суспензии, организуют диспергированный ламинизированный сдвиговый поток суспензии с ориентированными по потоку волокнами, т.е. с полностью проявленными тиксотропными свойствами.

В конце трубопроводов 7 внутренняя структура потока суспензии перед входом ее в очистители приобретает реологические свойства ньютоновской жидкости и характеризуется стабильностью внутреннего поведения.

Волокнистую суспензию обрабатывают в вихревых конических очистителях 8, где происходит разделение волокнистого материала на коротко- и длинноволокнистую фракции с одновременной окончательной тонкой очисткой коротковолокнистой фракции от загрязняющих включений с удельной плотностью не меньшей, чем у волокна.

Очищенную волокнистую фракцию удаляют из очистителей через центральные верхние выходы и трубопроводы 9 в коллектор очищенной коротковолокнистой фракции 10, а из него про трубопроводу 11 по технологическому назначению.

Длинноволокнистую фракцию удаляют из очистителей через нижние их отверстия и по трубопроводам 12 отправляют в коллектор 13 длинноволокнистой фракции (отходов очистки), а из него по трубопроводу 14 - по технологическому назначению.

Заявляемый способ иллюстрируется следующими примерами.

Для получения сравнительных данных по качеству разделения волокнистого материала на фракции, эффективности окончательной тонкой очистки коротковолокнистой фракции от загрязняющих включений с удельной плотностью не меньшей, чем у волокна, и затратах электроэнергии на 1 т обрабатываемого волокнистого материала при обработке его по известному способу и в известном устройстве для его реализации (прототипу) и предлагаемому способу и в установке для реализации предлагаемого способа были использованы одни и те же вихревые очистители с диаметром основания конической камеры 81 мм, высотой камеры 800 мм, диаметром отверстий для тангенциальной подачи суспензии в очиститель 15 и 20 мм. Во всех случаях разделение исходной волокнистой суспензии в вихревых конических очистителях на коротковолокнистую и длинноволокнистую фракции осуществляют в равных по массовой доле волокна пропорциях - по 50%.

Качество разделения волокнистого материала на фракции оценивали как разность между степенями помола коротко- и длинноволокнистой фракции. Эффективность очистки коротковолокнистой фракции рассчитывали по формуле

где Э - эффективность очистки, %,

С0 - количество соринок площадью от 0,1 до 2,0 мм2 на 1 м2 отливки бумаги, изготовленной из коротковолокнистой фракции,

Си - количество соринок с площадью от 0,1 до 2,0 мм2 на 1 м2 отливки бумаги, изготовленной из исходного волокнистого материала.

Затраты электроэнергии определяли, исходя из мощности, потребляемой электронасосным агрегатом в пересчете на 1 т обрабатываемого волокнистого материала

Пример 1. Волокнистую суспензию, приготовленную из гофрированного картона (марка МС-6 ГОСТ 10700-89) со степенью помола 32o ШР и массовой долей волокна в суспензии 1,0%, подают в коллектор поступающей на обработку суспензии одноступенчатой установки вихревых конических очистителей, откуда под давлением 280 кПа (2,8 кгс/см2) подают в трубопроводы диаметром 15 мм и длиной внутреннего канала 428 мм и далее в тангенциальные патрубки вихревых конических очистителей. Скорость суспензии в каждом из трубопроводов составляет 7,5 м/с, значение градиента скорости в потоке 1000 с-1, диаметр отверстий тангенциальных патрубков очистителей 15 мм. Продолжительность обработки суспензии в трубопроводе составляет 0,0570 с. Волокнистую суспензию подают в тангенциальные патрубки с той же скоростью 7,5 м/с.

Определяют степень помола исходной волокнистой суспензии, степень помола коротковолокнистой фракции, степень помола длинноволокнистой фракции, определяют качество разделения волокнистого материала на фракции и вычисляют эффективность очистки коротковолокнистой фракции. Данные определений сводят в таблицу.

Пример 2 (прототип). Волокнистую суспензию, приготовленную из гофрированного картона (марка МС-6 ГОСТ 10700-89) со степенью помола 32o ШР и массовой долей волокна в суспензии 1,0%, подают в коллектор поступающей на обработку суспензии одноступенчатой установки вихревых конических очистителей, откуда под давлением 280 кПа (2,8 кгс/см2) подают непосредственно в тангенциальные патрубки вихревых конических очистителей. Скорость подачи суспензии составляет 7,5 м/с, значение градиента скорости в потоке 1000 с-1, диаметр отверстий тангенциальных патрубков очистителей 15 мм.

Пример 3. Волокнистую суспензию с массовой долей волокна в суспензии 1,4% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 350 кПа (3,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 599 мм, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,0798 с.

Пример 4 (прототип). Волокнистую суспензию с массовой долей волокна в суспензии 1,4% обрабатывают аналогично примеру 2, но при этом суспензию в тангенциальные патрубки очистителей подают под давлением 350 кПа (3,5 кгс/см2). Анализ качества полученных фракций не производят в связи с закупориванием отверстий для выхода длинноволокнистой фракции волокнистыми пробками из флокул и последующим прекращением процесса разделения волокон на фракции.

Пример 5. Волокнистую суспензию с массовой долей волокна в суспензии 1,8% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 400 кПа (4,0 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 770 мм, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,103 с.

Пример 6. Волокнистую суспензию с массовой долей волокна в суспензии 2,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 400 кПа (4,0 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 855 мм, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,114 с.

Пример 7. Волокнистую суспензию с массовой долей волокна в суспензии 1,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 350 кПа (3,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 400 мм, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,0533 с.

Пример 8. Волокнистую суспензию с массовой долей волокна в суспензии 2,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 450 кПа (4,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 1700 мм, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,2266 с.

Пример 9. Волокнистую суспензию с массовой долей волокна в суспензии 2,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 450 кПа (4,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 855 мм, скорость движения суспензии в трубопроводе составляет 12 м/с, градиент скорости 1600 с-1, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,0713 с.

Пример 10. Волокнистую суспензию с массовой долей волокна в суспензии 2,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 300 кПа (3,0 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 855 мм, скорость движения суспензии в трубопроводе составляет 6,0 м/с, градиент скорости 800 с-1, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,1425 с.

Пример 11. Волокнистую суспензию с массовой долей волокна в суспензии 1,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 350 кПа (3,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 570 мм, диаметр его 20 мм, скорость движения суспензии в трубопроводе составляет 8,5 м/с, градиент скорости 850 с-1, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,067 с.

Пример 12 (прототип). Волокнистую суспензию с массовой долей волокна в суспензии 1,0% обрабатывают аналогично примеру 2, но при этом суспензию в тангенциальные патрубки очистителей подают под давлением 350 кПа (3,5 кгс/см2), скорость подачи массы 8,5 м/с, градиент скорости 850 с-1. Диаметр отверстий тангенциальных патрубков 20 мм.

Пример 13. Волокнистую суспензию с массовой долей волокна в суспензии 2,0% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 450 кПа (4,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 1140 мм, диаметр его 20 мм, скорость движения суспензии в трубопроводе составляет 8,5 м/с, градиент скорости 850 с-1, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,1341 с.

Пример 14. Волокнистую суспензию из химико-механической древесной массы с массовой долей волокна в суспензии 1,4% обрабатывают аналогично примеру 1, но при этом суспензию подают в трубопроводы под давлением 350 кПа (3,5 кгс/см2), длина внутреннего канала каждого из трубопроводов составляет 600 мм, скорость движения суспензии в трубопроводе составляет 7,5 м/с, градиент скорости 1000 с-1, а продолжительность обработки суспензии в каждом из трубопроводов составляет 0,08 с.

Пример 15 (прототип). Волокнистую суспензию из химико-механической древесной массы с массовой долей волокна в суспензии 1,4% обрабатывают аналогично примеру 2, но при этом суспензию в тангенциальные патрубки очистителей подают под давлением 350 кПа (3,5 кгс/см2), скорость подачи массы 7,5 м/с, градиент скорости 1000 с-1.

Из сравнительного анализа значений физических параметров волокнистой суспензии из макулатуры после обработки в установке вихревых конических очистителей с диаметром канала трубопровода 15 мм по примерам 1, 3, 5, 6 по предлагаемому способу центробежно-гидродинамической обработки со значениями аналогичных показателей волокнистой суспензии после обработки в установке вихревых конических очистителей, реализующей известный способ (пример 2), видно, что при обработке волокнистой суспензии по предлагаемому изобретению качество разделения волокнистого материала на коротковолокнистую и длинноволокнистую фракции увеличивается в 2,7-3,0 раза, эффективность окончательной тонкой очистки коротковолокнистой фракции от загрязняющих включений с удельной плотностью не меньшей, чем у волокна, улучшается в 1,2-1,3 раза, а затраты электроэнергии на обработку 1 т волокнистого материала (при обработке волокнистой суспензии с массовой долей волокна в суспензии 2,0% (пример 6)) можно уменьшить в 1,5 раза по сравнению со значениями аналогичных показателей обработки суспензии по прототипу (пример 2).

Кроме того, из анализа данных по примеру 4 видно, что при использовании волокнистой суспензии с массовой долей волокна в суспензии 1,4% и выше проведение обработки суспензии в вихревых конических очистителях по прототипу не представляется возможным из-за закупоривания отверстий патрубков для выхода длинноволокнистой фракции волокнистыми пробками из флокул.

Приблизительно такое же улучшение качества обработки достигается и при обработке волокнистой суспензии по предлагаемому способу в вихревых конических очистителях с диаметром канала трубопровода 20 мм (примеры 11 и 13) в сравнении с прототипом (пример 12).

Из сравнения примеров 1 и 7 видно, что при снижении продолжительности обработки волокнистой суспензии ниже заявляемой (продолжительность обработки в соответствии с изобретением по примеру 7 должна составлять не менее 0,057 с) качество разделения волокнистого материала на фракции и эффективность окончательной тонкой очистки коротковолокнистой фракции такие же, как и по прототипу (пример 2). Объясняется это недостаточной продолжительностью обработки в канале трубопровода для проявления тиксотропных свойств.

При увеличении значения градиента скорости с 1000 с-1 (пример 6) до 1600 с-1 (пример 9) не наблюдается существенного изменения качества обработки суспензии по предлагаемому изобретению. При уменьшении значения градиента скорости до 800 с-1 и скорости до 6,0 м/с (пример 10) наблюдается резкое ухудшение качества обработки суспензии по сравнению с обработкой по примеру 6. Объясняется это тем, что при этом значении градиента скорости флокулированная внутренняя структура не преобразуется в диспергированный ламинизированный поток с ориентированными по потоку волокнами и реализации тиксотропных свойств суспензии в потоке не происходит.

Особенно эффективно предлагаемое изобретение при центробежно-гидродинамической обработке волокнистой суспензии из полидисперсного волокнистого материала, каким является химико-механическая древесная масса (пример 14), где качество разделения волокон на фракции увеличивается в 4,6 раза, эффективность окончательной тонкой очистки коротковолокнистой фракции улучшается в 1,3 раза по сравнению с обработкой данной суспензии по прототипу (пример 15).

Из данных таблицы видно, что при обработке суспензии в установке вихревых конических очистителей по предлагаемому изобретению с увеличением длины канала с 855 мм (пример 6) до 1700 мм (пример 8) качественные показатели обработки суспензии остаются стабильными, в то время как при уменьшении длины канала от 855 мм до 400 мм (пример 7) наблюдается снижение аналогичных физических показателей.

Таким образом, сравнительный анализ данных, представленных в таблице, показывает, что обработка волокнистой суспензии в установке вихревых конических очистителей, реализующей предлагаемый центробежно-гидродинамический способ обработки по сравнению с обработкой волокнистой суспензии в установке вихревых конических очистителей, реализующей известный способ, подтверждает:

- значительное улучшение качества разделения волокнистых материалов на коротковолокнистую и длинноволокнистую фракции;

- повышение эффективности окончательной тонкой очистки коротковолокнистой фракции от загрязняющих включений с удельной плотностью не меньшей, чем у волокна;

- уменьшение затрат электроэнергии на обработку 1 т волокнистого материала при использовании волокнистой суспензии с массовой долей волокна в суспензии 1,0-2,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ ТОНКОЙ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА В ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЯХ | 2000 |

|

RU2203996C2 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232218C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПРИГОТОВЛЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2210651C1 |

| ТУРБОСЕПАРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2232217C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232219C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2233928C1 |

| Фракционатор для макулатурной массы | 1982 |

|

SU1070243A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1997 |

|

RU2123977C1 |

Предназначено для использования в целлюлозно-бумажной промышленности. Способ включает тангенциальную подачу потока волокнистой суспензии в конические камеры вихревых конических очистителей для создания вращающихся вокруг осей их камер слоистых вихревых сдвиговых потоков суспензии, затем разделение волокнистого материала под воздействием центробежной и гидродинамической сил на коротковолокнистую и длинноволокнистую фракции с одновременной окончательной тонкой очисткой коротковолокнистой фракции от загрязняющих включений с удельной плотностью не меньшей, чем в волокна. Перед тангенциальной подачей волокнистой суспензии в вихревые конические очистители ее обрабатывают под давлением 280-450 кПа в сдвиговом потоке суспензии, движущемся в канале трубопровода со скоростью не менее 6,0 м/с и градиентом скорости, не меньшим 850 с-1. Продолжительность обработки составляет не меньше вычисленной по формуле

где ti - продолжительность обработки волокнистой суспензии с конкретным значением i массовой доли волокна в суспензии в сдвиговом потоке, с; 57 - коэффициент; R - радиус внутреннего канала трубопровода, мм; /С/ - безразмерный коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии, V - скорость движения сдвигового потока в канале трубопровода, м/с. Наиболее эффективно обработку волокнистой суспензии в сдвиговом потоке проводят при массовой доле волокна в суспензии 1,0-2,0%. Установка вихревых конических очистителей имеет два варианта выполнения. Обеспечивается повышение качества разделения волокнистого материала на коротко- и длинноволокнистую фракции и эффективности очистки коротковолокнистой фракции. 3 с. и 4 з.п. ф-лы, 3 ил, 1 табл.

где ti - продолжительность обработки волокнистой суспензии с конкретным значением i массовой доли волокна в суспензии в сдвиговом потоке, с;

57 - коэффициент;

R - радиус внутреннего канала трубопровода, мм;

/С/ - безразмерный коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии;

V - скорость движения сдвигового потока в канале трубопровода, м/с.

Li = 57 • R • /С/,

где Li - длина внутреннего канала трубопровода при обработке волокнистой суспензии с конкретным значением i массовой доли волокна в суспензии, мм;

57 - коэффициент;

R - радиус внутреннего канала трубопровода, мм;

/С/ - коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии.

Li = 57 • R • /C/,

где Li - длина внутреннего канала трубопровода при обработке волокнистой суспензии с конкретным значением i массовой доли волокна в суспензии, мм;

57 - коэффициент;

R - радиус внутреннего канала трубопровода, мм;

/С/ - коэффициент, равный по абсолютной величине значению массовой доли волокна в суспензии.

| ЧИЧАЕВ В.М | |||

| Оборудование целлюлозно-бумажного производства, т.1, Оборудование для производства волокнистых полуфабрикатов | |||

| - М.: Лесная промышленность, 1981, с | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| ПОТАПОВ В.С., ШАМКО В.Е | |||

| Промывка и сортирование целлюлозы | |||

| - М.: Лесная промышленность, 1975, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| DE 1461079 A, 17.09.1970 | |||

| US 4155839 A, 22.05.1979. | |||

Авторы

Даты

2003-08-20—Публикация

2002-03-20—Подача