Изобретение касается пищевого продукта в виде листа, ленты или волокна, состоящего, по меньшей мере, из двух компонентов, которые совместно экструдированы для их взаимного рассеивания (включения друг в друга) и образования рядной структуры, а также способа и устройства для изготовления такого продукта.

Термин "пищевой" продукт охватывает продукты животного происхождения, кондитерские изделиями лекарственные средства. Такие продукты описаны в двух патентах США данного заявителя 4115502 и 4436568 (прекративших свое действие). В первом патенте описаны:

а) пряди из вязкого сиропа переплетаются с прядями теста;

совместно экструдированный листообразный продукт затем запекают, и

б) пряди из очень вязкого, растворенного или взбитого белка и вязкого сиропа, карамели и/или теста; совместно экструдированный листообразный продукт затем отверждают (см. колонку 6, строка 65 - колонка 7, строка 5 этого патента).

В другом вышеупомянутом патенте приводится рабочий пример изготовления подобного пищевого продукта, а именно пример 4. В данном случае щелочной раствор соевого белка разрозненно, рядом совместно экструдируют с раствором карбоксиметилцеллюлозы, к которой добавлена карамель (для подслащивания и ароматизации). Для получения упорядоченной структуры оба раствора имеют одинаковую вязкость.

Совместно экструдированный листообразный продукт собирают на транспортирующей полиэфирной пленке (позже подлежит использованию в качестве обертки для продукта) и отверждают ополаскиванием раствором NaCl молочной кислоты. Это приводит к коагуляции белка.

В каждом из вышеупомянутых примеров каждая ив смешанных прядей является непрерывной прядью. В патенте США 4436568 это несомненно явствует из текста примера при его рассмотрении в связи с чертежом, к которому он относится. В патенте США 4115502 устройство и способ для смешанной совместной экструзии (см. фиг.4 и относящееся к ней описание) всегда будут обеспечивать производство только непрерывных прядей. В ЕР-А-0653285 и WO-A-9934695 описываются другие способы совместной экструзии компонентов пищевого продукта в виде множества слоев один поверх другого, и в каждом патенте приводятся примеры компонентов, подходящих для таких структур.

Пищевой продукт по изобретению характеризуется признаками, изложенными в пункте 1 формулы изобретения.

Определенная ячеистая структуры предпочтительно простирается по существу по всему продукту.

В пищевой промышленности обычно проводят измерения сопротивления деформации сжатия, особенно при определении свойств гелей.

Однако насколько известно данному заявителю, не существует никакой стандартизированной методики таких измерений и никакой характеристики того, что является «мягким», а что - «твердым», кроме как внутренних нормативов и ТУ, используемых компаниями, производящими пищевые продукты. Кроме того, общеизвестно, что давление, необходимое для остаточной деформации в виде текучести или разрушения ("предел текучести"), не может быть абсолютной величиной, а зависит от масштаба времени, в котором проводятся измерения, и в меньшей степени от используемых способа и устройства. Для «ощущения» во рту обычно полагают, что подходящим является масштаб времени около 0,1 секунды, но в данной заявке для измерения выбран масштаб времени в 10 секунд, что является более строгим требованием.

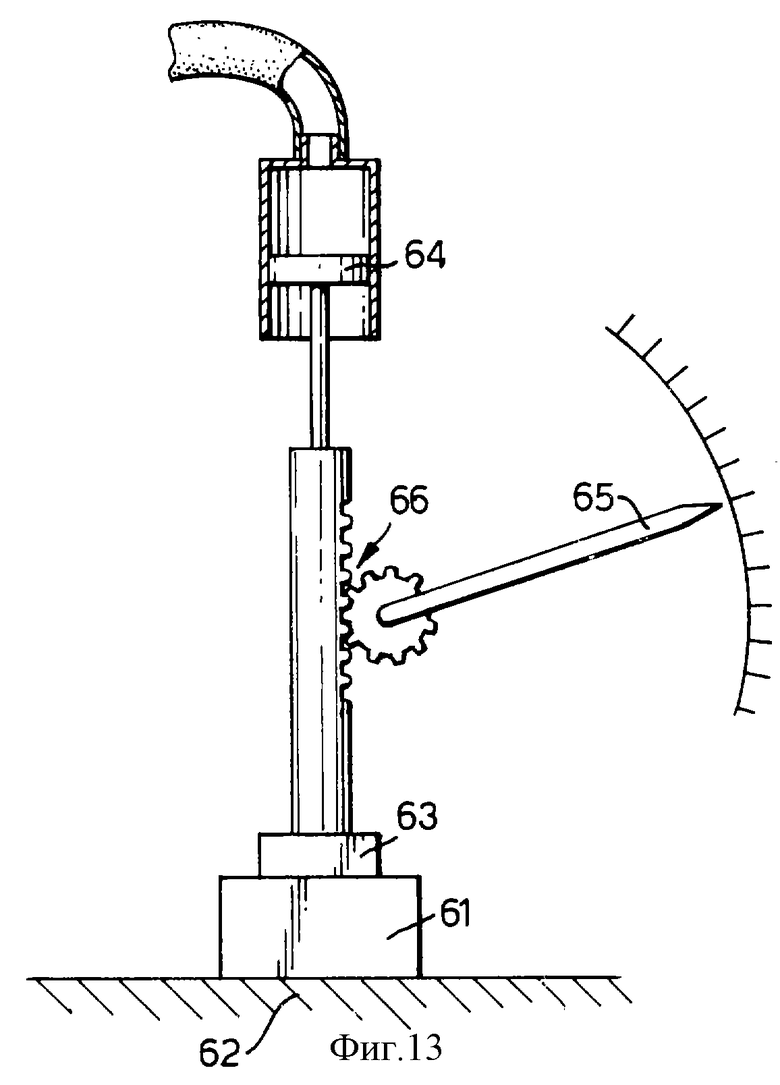

В описании в связи с фиг.13 объясняется устройство, которое сконструировано данным заявителем для измерения предела текучести при сжатии, и способ его применения. Для целей этого описания минимальное давление, которое в течение 10 секунд обеспечивает, по меньшей мере, 10%-ное сжатие (сверх мгновенной упругой деформации), рассматривается как предел текучести. Однако, если В является микропористым, как это может быть, то следует пренебрегать деформациями, происходящими до уплотнения материала. В нижеследующей таблице, которая подготовлена для корреляции субъективных ощущений с объективными величинами, приводятся типичные значения предела текучести при сжатии для разнообразных обычных продуктов:

При настоящем изобретении предел текучести компонента В или каждого из компонентов В обычно должен быть не менее 200 г/см2, и предпочтительнее - не менее 500 г/см2, в то время как он предпочтительно должен быть не более 150 кг/см2.

Экструдированные пищевые структуры, в которых отчетливые частицы или фазы одного материала беспорядочно распределены в массе другого материала, известны, например, из СН-А-0538814 (сыр), США 4697505 (печенье), США 3671268 и 2231060 (мороженое), ЕР-А-0258037 и США 4358468 (мясо), ЕР-А-0775448 (карамель и шоколад). Однако хорошо упорядоченная структура данного продукта, полученная благодаря признакам способа, описанного ниже, обеспечивает улучшенное модифицирование «ощущения во рту» и вкуса.

Кроме того, известно изготовление отдельного глазированного пищевого продукта или одиночного ряда или нитки из глазированных пищевых продуктов (см. например, ЕР-А-0246667, США 4828780, колонка 9, строки 43-58 и США 4469475). Однако характер таких продуктов очень отличается от тех, которые получают посредством настоящего изобретения.

В готовом продукте компонент А при 20°С может быть в жидком состоянии. С другой стороны, А может быть пластичным или вязкоупругим, например в виде мягкого геля. Жидкость или гель может содержать диспергированные твердые частицы, такие как короткие волокна, орехи, зерна или оболочковые частицы, куски пленки или хлопья в жидкой или гелевой дисперсионной среде, например в водном растворе, геле или масле. Жидкость А может содержать растворенный загуститель. При другом варианте А представляет собой вспученное вещество, образованное, например, благодаря присутствию разрыхлителя в экструдируемом веществе. Компонент В или компоненты В предпочтительно должны принадлежать к одной из следующих трех групп веществ:

а) плотные гели с возможным включением в них мелких, предварительно образованных твердых частиц,

б) связанные вместе, предварительно образованные твердые частицы,

в) вещества на основе жиров, например шоколад.

Предел текучести при сжатии компонента В УРB20 при 20°С предпочтительно равен, по меньшей мере, 500 г/см2, например, в пределах 500 г/см2 - 80 г/см2, обычно менее 60 кг/см2.

Продукт А предпочтительно является жидкостью, гелем или пластичным или псевдопластичным веществом, которое имеет предел текучести при сжатии УРA20 при 20°С менее 1000 г/см2, и предпочтительнее менее 500 г/см2.

При настоящем исследовании под гелем понимают трехмерную сетку, которая образована полимерными компонентами, соединенными химическими связями, кристаллитами или каким-нибудь другим видом связи и разбухшими под действием жидкости, и которая по существу сохраняет свою форму, например, при помещении на плоскую поверхность, и не является текучей.

Сразу можно понять, что изобретение предлагает новую концепцию получения пищевого продукта, который в целом имеет твердую и механически стабильную консистенцию и тем не менее является приятно разжевываемым и во всех отношениях создает естественное ощущение во рту, будь он заменителем мяса, шоколадом с начинкой, другим видом кондитерского изделия, сухим завтраком, лекарственным средством под видом сухого завтрака или совершенно новой комбинацией пищевых ингредиентов. Хотя А может быть, например, непрерывным мягким гелем пластичной природы в каждой пластинке или куске, важно, чтобы В также был непрерывным, но в данном случае твердым гелем.

Ниже в этом описании будут дополнительно описаны возможные композиции А и В.

В пунктах 25-38 формулы изобретения приведены конкретные примеры компонентов А и В.

В некоторых из этих пунктов формулы изобретения в связи с компонентами А и В говорится о коротких усиливающих волокнах, зерновых, оболочковых или пленочных частицах или хлопьях, которые предпочтительно, но необязательно являются перевариваемыми или представляющими ценность для пищеварения, например, короткие белковые волокна. Важным примером применимых оболочковых частиц (шелухи) являются отруби. Они могут содержать адсорбированные ароматические вещества или белок, используемый в волокнах или пленочных частицах, может быть введен в реакцию с углеводородом для образования соединения, относящегося к карамели.

Как понятно из вышеизложенного, В образует "стенки ячеек" и А - "содержимое ячеек". Обычно наибольший средний размер ячейки составляет около 1-30 мм, а наименьший размер - около 0,1-3 мм. Благодаря особенностям процесса экструзии ячейки почти всегда имеют изогнутую форму, хотя можно и предпочтительно избегать чрезмерно изогнутой формы. Значение наибольшего размера определяют измерением по изогнутой поверхности ячейки.

Поперечное сечение ячеек компонента А в плоскости x-z обычно имеет средний размер в z-направлении, составляющий 0,5-10 мм, предпочтительно 1-5 мм. Ячейки компонента А обычно имеют среднюю площадь поперечного сечения в плоскости x-z, составляющую 0,5-100 мм2, предпочтительно 1-25 мм2.

У большинства ячеек толщина стенки ячейки предпочтительно должна быть в любом месте равной не менее чем 2% средней толщины комка или пластинки, которая содержится в соответствующей ячейке, так как в противном случае механическая стабильность может оказаться недостаточной. Эта толщина предпочтительнее должна составлять не менее 5%, а еще более предпочтительнее - не менее 10% указанной средней толщины.

Согласно изобретению среднее расстояние между рядами предпочтительно составляет 1-25 мм и предпочтительнее 3-15 мм, например, 5-10 мм. Граничные стенки ячеек обычно имеют минимальную толщину в х-направлении в пределах 5-50% от среднего разделения рядов, предпочтительно более 10%.

Мостиковые стенки ячеек, т.е. стенки ячеек В между ячейками А, а не граничные стенки ячеек, имеют минимальную толщину 0,1 мм, предпочтительно 0,5 мм.

С другой стороны, для получения продукта соответствующей консистенции средняя толщина стенки большинства ячеек обычно не должна превышать среднюю толщину ячейки А.

В большинстве случаев, когда А является жидкостью, гнезда А в В предпочтительно должны быть полностью закрыты в трех измерениях, по меньшей мере, у большей части пластинок и комков. Это является тем больше полезным, чем более жидким является А.

Наиболее полезной ячеистой структурой с образованными рядами является композитная структура с граничными стенками ячеек, от которых по существу в х-направлении ответвляются мостиковые стенки ячеек, например, так, как это изложено в пункте 3 формулы изобретения и показано на фиг.1а. На этом чертеже показаны два В-компонента - В1 и В2 (причины использования показанных двух В-компонентов будут изложены ниже), но чертеж следует понимать так, что В1 и В2 могут быть одним и тем же компонентом.

Способ совместной экструзии для получения этой структуры может вызвать некоторое утончение А, а также В вблизи мест ответвления стенок ячеек, см. фиг.3. Посредством соответствующего выбора режима экструзии предпочтительно следует ограничивать такое утончение, так чтобы толщина как ответвления, так и граничной стенки ячеек, измеренная в месте ответвления, по существу была вообще не меньше, чем 1/15 часть наибольшей толщины ответвления, предпочтительнее не меньше, чем 1/10, и еще предпочтительнее не меньше чем 1/5 часть указанной наибольшей толщины.

Чтобы облегчить разжевывание пищевого продукта и ощущать его наиболее натуральным во рту, В может быть выбрано с когезией больше, чем с адгезией к А. Этот эффект может быть достигнут добавлением к В вещества, которое способствует скольжению, например, жира к гидрофильному веществу В.

Наоборот, может потребоваться упрочнение связи между А и В, и это может быть достигнуто приданием граничным стенкам ячеек из В волнистой или зигзагообразной формы по существу около плоскости z-y.

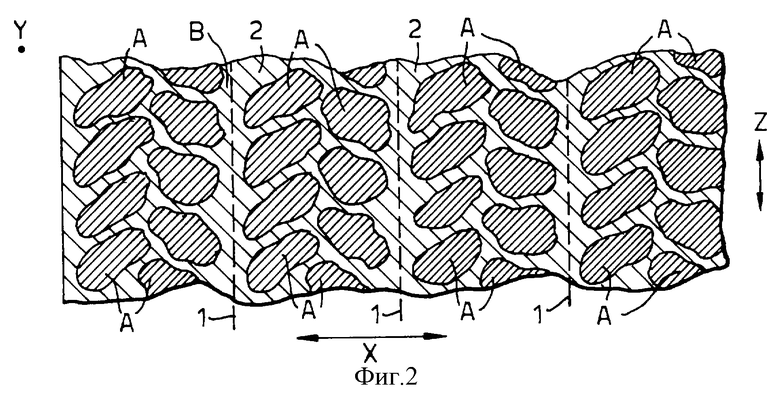

В продукте, имеющем граничные стенки ячеек В, каждая ячейка А может перекрывать всю протяженность между граничными стенками ячеек. Это показано на фиг.1а и во многих случаях будет обеспечивать наилучшую консистенцию продукта. Однако ячейки А могут также зависеть от способа изготовления и дальнейшего обращения с ними, будучи включенными так, как показано на фиг.2, или менее упорядоченным образом, но все еще проявляющими рядную структуру.

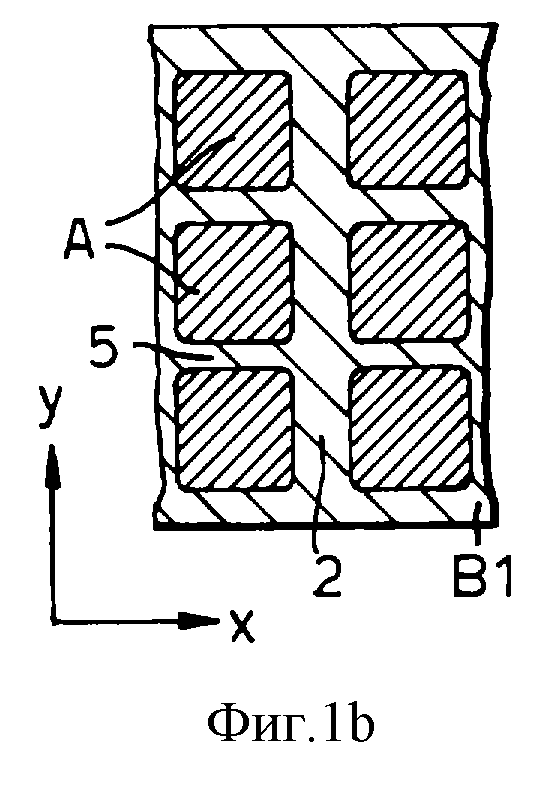

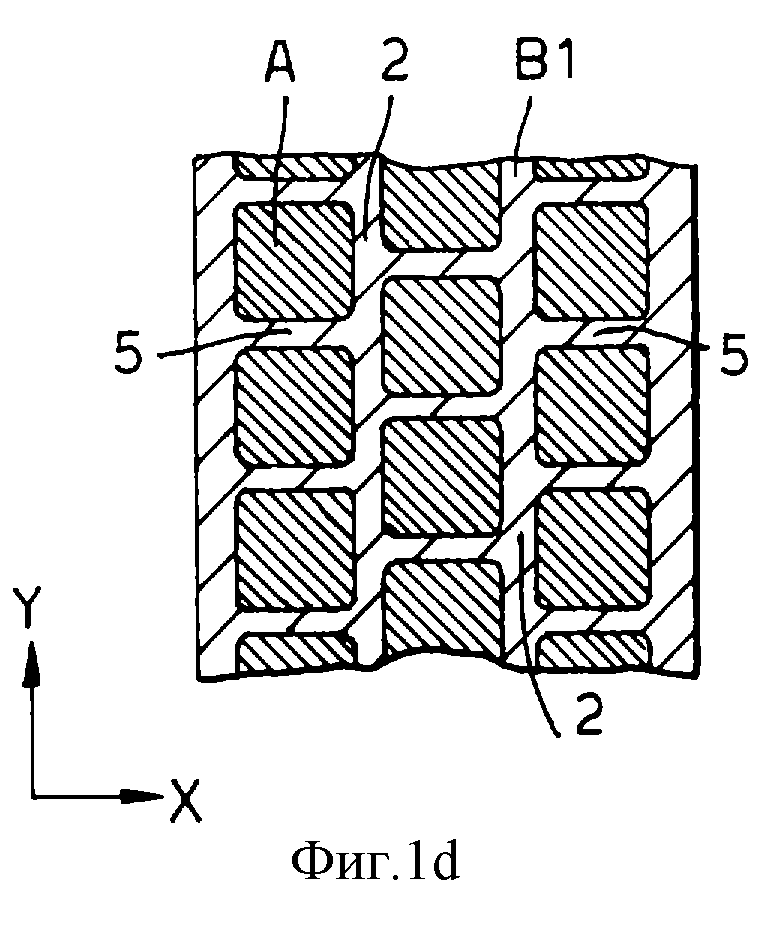

Дополнительная стенка ячейки, как это изложено в пунктах 6 и 8 формулы изобретения, служит для образования гнезд А в В, показанных на фиг.1b, c и d.

В действительности А и В каждый могут быть более чем одним компонентом. Очень полезный пример В, содержащий два компонента В1 и В2 (слипшиеся друг с другом), изложен в пунктах 3 и 4 формулы изобретения и показан на фиг.1а и b, 6а и b, при этом у В2 предел текучести при сжатии предпочтительно по меньшей мере вдвое больше, чем у В1. Предел текучести УРB120 у В1 при 20°С предпочтительнее составляет 0,1-0,5 предела текучести УРB220 у В2 при 20°С. Таким образом, В2 может быть, например, прочнее, чем В1 (в готовом продукте) в зависимости от способа изготовления и дальнейшего обращения с ним, так что В1 легко разрывается при разжевывании с высвобождением (вкусного) А1, в то время как для потребления В2 требуется большая жевательная работа, что ощущается как хорошее сочетание. Кроме того, когда В2' является менее деформирующимся, чем В1' в состоянии во время или непосредственно после разделения в процессе совместной экструзии, В2' способствует достижению наиболее упорядоченной ячеистой структуры. (В этом описании изобретения экструдируемое вещество, используемое для изготовления А в готовом продукте, обозначается как А' во время процесса; подобным же образом экструдируемое В' образует В после обработки, В1' образует В1, В2' образует В2 и т.д.)

Эти аспекты рассматриваются в связи с пунктами формулы изобретения на способ.

В одном варианте воплощения изобретения, компонент В1 скручен вокруг ячеек из А. Это скручивание может быть обеспечено только одним течением, если выбрать режим экструзии так, чтобы происходило вращение сегментов А'. Это далее поясняется в связи с фиг.7а. b и с.

Граничные стенки ячеек из В, продолжающиеся по существу в z-направлении, могут быть молекулярно ориентированными по существу в z-направлении. Это достигается использованием подходящих способов и устройства для экструзии. Ориентация способствует ощущать продукт как мясо во время разжевывания.

Введение массы из коротких белковых волокон или частиц белковой пленки в А служит такой же самой цели, что и ориентация, и также целям, связанным со вкусом и питательной ценностью. С другой стороны, компонент А может состоять из других коротких волокон, кусков пленки, ореховых, зерновых или оболочковых частиц или из хлопьев. В связи с этим очень подходящим может быть зерно. Когда А является кисломолочным продуктом, ему может быть придан или сладкий вкус, или аромат для использования в продукте, например, кондитерском изделии или сладком продукте, или А может быть острой приправой, как в «чатни» (острый индийский соус), для продуктов, используемых как первое или основное блюдо.

Введение газа в ячейки А обычно достигается использованием вспенивателя, например, разрыхлением теста в хлебопекарном производстве или вспучиванием растительного белка испаряющейся водой при обычной экструзии заменителя мяса.

В хлебобулочных продуктах В-компонент (стенки ячеек) на основе белка служит для получения продукта с хорошей механической стабильностью даже тогда, когда содержимое ячеек является очень хрупким (второсортная мука или высокое содержание зерна) или продукт является очень вспученным. Использование сыра для стенок ячеек является механически пригодным и обеспечивает интересное вкусовое сочетание.

В одном варианте выполнения изобретения В является микропористым агломератом из частиц, содержащих воду в порах, и указанные частицы состоят из коротких волокон, зерновых, оболочковых или пленочных частиц или хлопьев, которые связаны вместе полимерными микронитями, например, состоящими из коагулированной клейковины или из натурального или синтетического каучука, полученного коагулированием латекса.

В другом варианте выполнения изобретения, где продукт может быть заменителем мяса, А представляет собой два отдельных компонента:

А1) полутвердый жир или компонент на основе масла, содержащий жиро- или маслорастворимые ингредиенты, и

А2) сок, содержащий водорастворимые вкусовые ингредиенты,

В) компонент, подходящий для разжевывания.

В независимом пункте 44 формулы изобретения заявлен способ, пригодный для производства нового продукта (хотя и не ограничивается им). При этом способе, ячейки А образуют экструзией экструдируемого материала А' и совместной экструзией экструдируемого компонента В', который образует В, и при этом способе потоки А' и В' примыкают друг к другу в направлении, поперечном к z-направлению, и упорядоченно разделены по существу поперек направления потока посредством разделительного элемента, для образования потоков А' и В', разделенных на части в z-направлении, при этом часть потока В' спереди и сзади по направлению потока соединяется с каждой частью потока А. При этом способе В' после экструзии преобразуют в более твердый материал В, который имеет предел текучести, например, по меньшей мере, 20 г/см2.

При этом первом варианте способа по изобретению, В' после выхода из экструдера формируется вокруг частей А', по существа полностью окружая части А' в плоскости х-z. Кроме того, А' предпочтительно формируется в, по меньшей мере, два потока, и для получения нового продукта образуются два ряда частей А, разделенных граничной стенкой ячеек из В.

В формуле изобретения заявлен также второй вариант способа по изобретению. Это аспект изложен во втором независимом пункте формулы на способ, а именно, в пункте 62. Предпочтительно образуют несколько потоков компонентов А', чередующихся с потоками В'. Разделительные элементы совершают возвратно-поступательное или вращательное движение относительно выходов экструдера для образования разделенных на части потоков, формируя В' вокруг А'.

Второй вариант способа по изобретению может быть использован для экструзии пищевых продуктов или, с другой стороны, может быть полезным для экструзии других экструдируемых материалов, как, например, термопластов. Когда этот способ используют для экструзии пищевого продукта, В' после экструзии предпочтительно преобразуют в материал, имеющий более высокий предел текучести, как и в первом варианте способа по изобретению.

Существует несколько способов создания относительного движения между разделительным элементом (элементами) и выходными отверстиями экструдера.

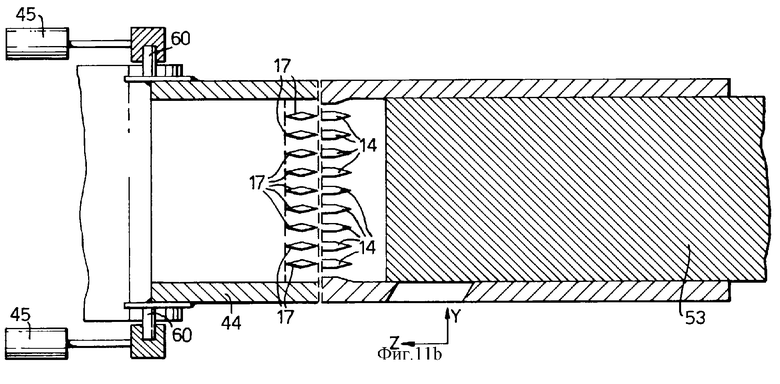

При одном предпочтительном способе по изобретению, относительное движение обеспечивается при неподвижном положении частей экструдера, включающих в себя каналы и выходные отверстия, и движении разделительных элементов. Например, х-направление может быть расположено по существу вертикально, один или большее число потоков из А' расположены при нахождении потоков из В' выше и ниже, и выходные отверстия экструдера выполнены на круглой цилиндрической поверхности, имеющей по существу горизонтальный проход. Разделительный элемент поворачивается вокруг указанного горизонтального прохода, так что разделительные элементы двигаются возвратно-поступательно по указанной круглой цилиндрической поверхности. На фиг.11а и b показан один экструдер, пригодный для осуществления этого варианта воплощения изобретения.

При другом варианте осуществления второго аспекта способа согласно изобретению х-направление является по существу

горизонтальным, а потоки А' и В' расположены в горизонтальном порядке, при этом потоки В' находятся между потоками А', и разделительные элементы совершают возвратно-поступательное или вращательное движение по существу в горизонтальном направлении.

Понятно, что направление экструзии компонентов А' и В' является по существу z-направлением, т.е. необходимо иметь составляющую движения в z-направлении. Однако можно дополнительно иметь составляющую движения в х- или у-направлении. Кроме того, компоненты А' и В' могут иметь движение в направлении, имеющем составляющие движения в одинаковых или разных х- или у-направлениях.

Хотя изобретение описывалось и будет описываться в последующем описании в отношении обычной щелевой экструзионной головки и с составляющими и направлениями, определенными со ссылкой на прямоугольную систему координат с осями х, у и z, экструзионные головки, с другой стороны, могут быть кольцевыми, и в этом случае координаты могут быть заменены на r, θ и z. Направление экструзии, т.е. потока А' и В' из выходных отверстий экструдера может быть z-направлением, r-направлением (обращенным внутрь или наружу) или по существу θ-направлением. Когда экструзия осуществляется по существу в z-направлении или по существу в r-направлении, разделительные элементы предпочтительно вращаются или движутся возвратно-поступательно в θ-направлении. Когда материал выходит из экструдера в r-направлении или θ-направлении, то, с другой стороны, возможно возвратно-поступательное движение разделительных элементов в z-направлении. В таких вариантах воплощения изобретения могло быть использовано устройство, которое переделано из устройства, ранее предложенного изобретателем и описанного в патентах США 3511742 или 4294638, причем в обоих случаях применяются кольцевые экструзионные головки.

Этот тип совместной экструзии принадлежит к «семейству», для которого изобретатель в прошлом ввел термин «слоистая экструзия». Он обозначает способ совместной экструзии, при котором два или большее число экструдируемых компонентов вначале распределяются между друг другом при листообразном расположении потоков, а затем механически разрезаются посредством поперечно движущихся частей экструзионной головки таким образом, что образуется лист из тонких слоев непрерывных или прерывистых, которые расположены под углом к главным поверхностям листа.

Насколько известно изобретателю, единственными опубликованными изобретениями, относящимися к этому семейству, являются изобретения, которые содержатся в патенте Франции 1573188, выданном «Доу кэмикл инк.", а также те, которые запатентованы изобретателем настоящего изобретения и содержатся в двух патентах США, упомянутых во введении этого описания изобретения (и патентах-аналогах, выданных в других странах), и которые, кроме того, содержатся в следующих патентах США 3505162, 3511742, 3553069, 3565744, 3673291, 3677873, 3690982, 3788922, 4143195, 4294638, 4422837 и 4465724.

Только в двух патентах, упомянутых во введении этого описания настоящего изобретения, описывается применение слоистой экструзии для изготовления пищевых продуктов, и, как упоминалось, в описаниях этих патентов не говорится о разделении компонентов на части. Другие патенты ограничиваются описанием синтетических полимеров для изготовления текстильных или текстилеподобных материалов, а в нескольких случаях усиленных картонных материалов. Не описывается формирование одного компонента вокруг частей другого компонента, а также не описывается какое-либо образование в этих синтетических материалах ячеистой структуры, сравнимой с ячеистой структурой, рассматриваемой в настоящем изобретении.

В ЕР-А-653285, которая упомянута ранее в этом описании изобретения, используется способ распределения, описанный в вышеупомянутом патенте США 3511742 и в нескольких других вышеупомянутых патентных описаниях и предназначенный для производства многослойного пищевого продукта в виде листа или плитки. Слои не являются "пластинками", а параллельны главным поверхностям листа/плитки и не разбиты на части.

Для создания ячеистой структуры согласно настоящему изобретению важно, чтобы части В формировались вокруг частей А. Один способ достижения этого формирования - это необходимость того, чтобы В' при условиях обработки имел вязкость и предел текучести, которые значительно ниже, чем у А'. Предпочитается, чтобы при условиях обработки вязкость и/или предел текучести был меньше 0,5 части вязкости или предела текучести А. Дальнейшее усовершенствование достигается уменьшением до минимума адгезии А' к разделительным элементам посредством введения масла или жира в А'.

Альтернативный или дополнительный способ достижения формирования В' вокруг А' - это объединение потока А' с потоком В' с каждой стороны (в х-направлении) перед выходным отверстием экструдера. Этот вариант изобретения будет подробнее описан ниже.

Во время разделения А' предпочтительно не должен быть жидкостью, а может быть пластичным, псевдопластичным, гелеобразным, в виде сухого порошка или другого измельченного материала. В каждом случае это означает, что, вообще говоря, требуется определенная минимальная величина усилия сдвига, чтобы вызвать остаточную деформацию при условиях в экструзионной головке.

С другой стороны, В' (или В1', если имеется два В-компонента при расположении, показанном на фиг.1а и 6а) на этой стадии процесса должен иметь жидкую или пластичную консистенцию и по существу проявлять меньшее сопротивление к остаточной деформации. Он предпочтительно должен иметь пластичную консистенцию, чтобы обеспечить самоподдержание экструдированного продукта при его выходе из экструзионной головки.

Способы смешивания компонентов друг с другом и осуществления движений, которые вызывают разделение потоков А' и В', могут быть основаны на патентах по слоистой экструзии, которые перечислены выше.

Наряду с осуществлением относительного возвратно-поступательного движения между каналами и отверстиями, с одной стороны, и разделительными элементами, с другой стороны, можно успешно обеспечить относительное возвратно-поступательное движение или вращения между рядом разделительных элементов и выходной камерой (которая сама по себе известна из упомянутых патентов). Это служит для расположения волокон в готовом продукте по существу в поперечном направлении (если это желательно) и/или для увеличения связи между волокнами.

Чтобы оптимизировать формование частей в процессе разделения, оно предпочтительно должно происходить посредством сдвига между, с одной стороны, внутренними отверстиями, через которые экструдируют взаимосмешанные узкие потоки, и, с другой стороны, рядом разделительных элементов и к тому же лучше всего посредством разрезания (см. пункты 79 и 80 формулы изобретения). В пунктах 81-83 формулы изобретения изложены различные способы разрезания. На фиг.7а и 9 показаны примеры формы и расположения ножей для этого разрезания. Посредством разрезания и/или «микропиления», указанных в пункте 83 формулы изобретения, можно образовывать очень тонкие срезы компонентов, даже когда они содержат волокнистую массу или волокна.

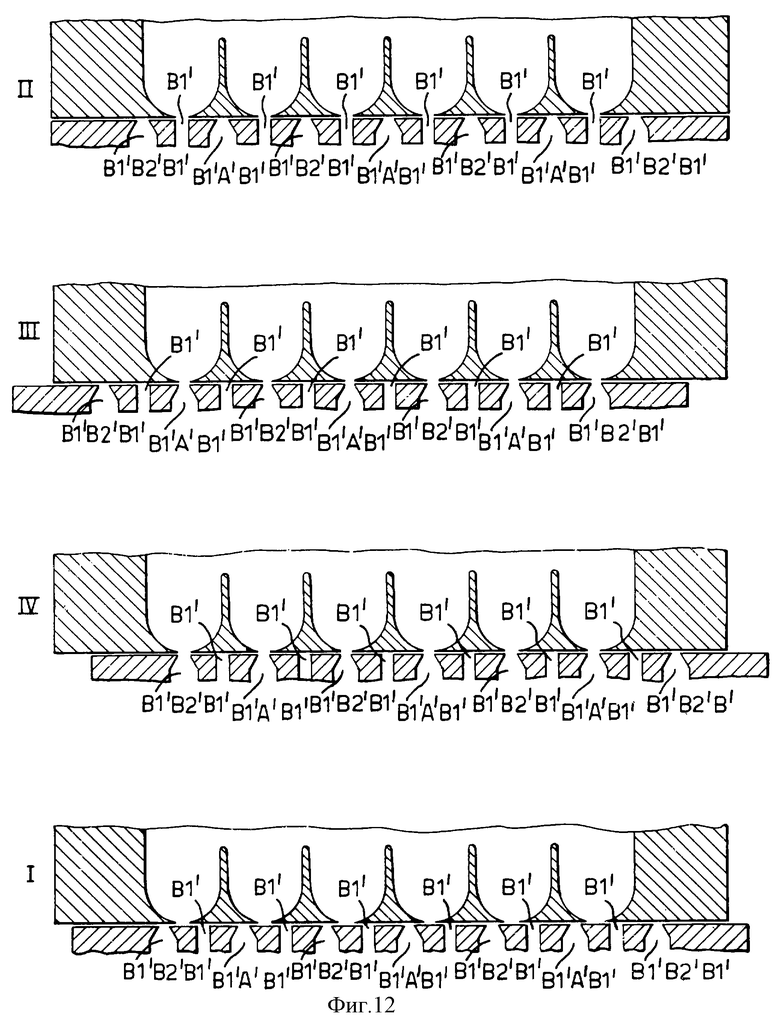

Разделение узкого потока на части предпочтительно осуществляют при ритмических операциях с использованием разделительных элементов, действующих как затворы (т.е. имеющих такую ширину, чтобы можно было полностью отключать отверстия), и, кроме того, с пульсирующей экструзией, по меньшей мере, компонента А' таким образом, чтобы прикладывалась максимальная движущая сила материала А' через канал, в то время как открыты отверстия для А'. Эти особенности показаны и дополнительно объяснены в связи с фиг.8а, b и с и фиг.12.

Пульсации могут быть созданы плунжером для каждого узкого потока компонента, расположенным на входе в камеру для узкого потока - см. фиг.8а, b и с- и, возможно, продолжающимся в камеру. От особенностей процесса и выбора компонента будет зависеть, будет ли поток создаваться, главным образом, обычными подающими средствами (например, насосом или экструдером) по выбору в сочетании с прерывисто работающими клапанами или же вышеупомянутыми плунжерами.

Использование прерывистой экструзии в связи со слоистой экструзией известно для других целей из вышеупомянутого патента США 3788922, см. колонка 2, строки 51-64, колонка 3, строки 4-13, колонка 4, строки 45-53, пример 1 и пример 2. В этом патенте описывается использование затворов для достижения прерывистой экструзии, но не описывается то, что разделительные перегородки могут быть использованы в качестве затворов. Кроме того, в нем описывается использование вибрирующего поршня для создания пульсаций, но он является поршнем между экструдером и экструзионной головкой, а не (как в варианте выполнения изобретения) одним плунжером для каждого потока, установленным в самой экструзионной головке.

В пункте 70 формулы изобретения изложен очень полезный способ достижения формирования В' вокруг частей А', а в пункте 71 - предпочтительны способ осуществления изобретения. Вообще говоря, две по существу yz-поверхности каждой части А' покрыты, главным образом, частью В', которая соединена с А' до разделения, а две ху-поверхности части А' покрыты, главным образом, посредством В' из тех внутренних отверстий, которые пропускают только В'-компонент. Это обеспечивает лучшие возможности для контроля толщины слоя В' в контакте с разделяющим элементом.

Модификацией этого варианта способа является использование двух В'-компонентов - В1' и В2'. Это изложено в пункте 72 формулы изобретения и показано, в основном, на фиг.6а и b, а также на других чертежах в связи с дополнительными подробностями всего процесса экструзии, которые станут очевидными из подробного описания чертежей. В связи с описанием продукта уже обсуждались преимущества этой модификации, и, как упоминалось, в случае, если В2' является менее деформирующимся, чем В1' в его состоянии во время и непосредственно после разделения, В2' способствует достижению наиболее упорядоченной структуры. Это следует понимать таким образом: В1' обычно должен легче доводиться до течения, чем А1'. Однако, более высокая текучесть будет означать, что противодавление будет стремиться прижимать В1' к стенкам разделительных элементов, вследствие чего «граничные стенки ячеек» могут становиться толще, чем это желательно, тогда как «мостиковые стенки ячеек» могут становиться тоньше, чем это желательно. Использование компонента В2', который показывает большее сопротивление потоку, чем В1', может полностью решить эту проблему. Кроме того, при желании В2' может иметь точно такой же состав, как и у В1', но подаваться в экструзионное устройство при более низкой температуре для создания большего сопротивления деформации, например, оно может быть полузамороженным.

Как уже упоминалось, во многих случаях наиболее полезным образованием гнезд из частей А' в В' является полная обкладка. Этот способ согласно изобретению имеет два альтернативных варианта (которые могут быть объединены) достижения таких структур: один из них изложен в пунктах 91 и 92 формулы изобретения и показан на фиг.7в и 11в. Рассматриваемое здесь использование внутренних отверстий, которые простираются или прерываются, известно из более ранних патентов изобретателя по слоистой экструзии, но ни с целью производства пищевых продуктов, ни для получения какой-либо ячеистой структуры, сравнимой по геометрическим параметрам со структурами согласно изобретению.

После процесса экструзии компонент или компоненты В' должны быть преобразованы в прочную когезионную форму (возможно это преобразование может быть уже начато до процесса разделения), в то время как компонент А' может оставаться по существу таким, каким он был во время разделения, или быть преобразован, чтобы стать либо более «жидким», либо разбухшим.

В пунктах 46-60 изложены другие варианты преобразования В' (которые в некоторых случаях могут быть объединены).

В предпочтительных вариантах способа В' преобразуют в более твердый В посредством охлаждения, обычно после экструзии из расплава. Примерами являются: шоколад, вспученная соя, белок или камеди. В некоторых случаях, когда процесс является медленным, например, состоит в образовании геля, охлаждение жидкого или пластичного раствора, образованного при сравнительно высокой температуре, например около 100°С, можно проводить до экструзии, которую затем можно осуществлять при нормальной окружающей или пониженной температуре. Примеры: достаточно концентрированные коллоидные растворы желатина, каррагенана или пектината кальция. Примеры затвердевания, осуществляемого нагреванием коллоидного раствора: достаточно концентрированные коллоидные растворы яичного белка или клейковина (или тесто, усиленное клейковиной). Примеры повторного образования непрерывности в ранее разрушенном геле: тиксотропный коллоидный раствор каррагенана с добавлением ионов калия (повторное образование непрерывности при хранении в течение короткого периода времени); нагрев/охлаждение разрушенных гелей казеина, соевого белка или крахмала.

При превращении В' в В возможно образование плотного геля посредством химической реакции, которая является достаточно медленной для обеспечения возможности смешивания реагентов (в В') до совместной экструзии. Реагент может быть введен в твердые частицы, взвешенные в В'. Например, были бы полезны коллоидальные растворы пектина или альгината с добавками Са-ионов и фермента, который постепенно деметилирует полимер, вследствие чего Са-соль осаждается в виде геля. Другой пример ферментативной реакции связан с протеазой, как например, ренином для разложения и коагулирования молочного белка.

Другой способ осуществления преобразования в более твердый В является образование плотного геля, например, посредством химической реакции между компонентами В' и А', так чтобы реагенты в А' постепенно мигрировали в В', для желатинирования компонента В', который является коллоидальным раствором деметилированного пектина или альгиновой кислоты, можно в компоненте А использовать в качестве реагента ионы Са, Мg или Аl. Можно также использовать коагуляцию посредством изменения рН. В качестве предосторожности для полной гарантии того, что внутренние отверстия не закупорены вследствие такого гелеобразования, можно применять способ с одновременным изменением рН и введением таких ионов металлов. В таких случаях используют две системы каналов для компонента А': одну - для пропуска указанных ионов металлов и их введения в В' - «стенки ячеек», с одной стороны, а другую - для изменения рН, с другой стороны, В' - «стенок ячеек».

В зависимости от конкретных параметров процесса экструзии В'-компонент в виде коллидального раствора может становиться молекулярно ориентированным, в то время как он течет к внутренним отверстиям и через них и проходит вдоль стенок разделительных элементов. Эта ориентация может быть «заморожена», если гелеобразование посредством использования реагента из А'-компонента является достаточно быстрым. Таким образом, материал В часто ориентирован в пограничных стенках ячеек, будучи направленным по существу в z-направлении. Эта «замороженная» ориентация может способствовать изготовлению продукта, который при разжевывании ощущается как мясо.

В качестве другого средства превращения В' в более твердое вещество В предварительно образованные твердые частицы коагулируют в непрерывное устойчивое вещество: тонкодисперсные частицы соевого белка в растворе, содержащем Са-ионы. Частицами могут быть короткие волокна, в частности, плоские волокна, которые могут быть настолько короткими, что являются пластинками. По экономическим причинам предпочитаются плоские волокна или пластинки из вспененной, ориентированной, фибриллированной белковой пленки. Это особенно полезно для В2'-компонента в структуре, показанной на фиг.1а и b, 6а и b и полученной посредством устройства, показанного на фиг.8. Белок, из которого образованы волокна, может быть введен в реакцию с углеводородом при повышенной температуре для образования соединений, относящихся к карамели. Когда имеются два В-компонента - В1' и В2', расположенные так, как объяснено выше, одним способом придания В2' желаемой консистенции перед процессом разделения (разрезания) является превращение В2' в гель, по меньшей мере, частично, когда он в виде узких потоков течет по направлению к процессу разделения (разрезания). В некоторых случаях это может быть осуществлено посредством примешивания реагента непосредственно перед достижением В2' каналов для узких потоков, а в некоторых других случаях - посредством высокочастотного нагрева в то время, как В2' узкими потоками проходит к ряду внутренних отверстий.

Учитывая то, что А в готовом продукте должен быть более текучим или содержать газ, А может в некоторых случаях оставаться в таком же самом, по существу пластичном, псевдопластичном или вязкоупругом состоянии, которое он имел (как А') во время процессов разделения и формирования, но в большинстве случаев он должен быть преобразован в более текучую форму, особенно когда желательно ощущение сока во рту при разрушении «стенок ячеек» разжевыванием.

Когда А' имеет высокое содержание воды, то существуют два способа сделать А' соответственно полутвердым - твердым во время стадий разделения (разрезания) и формирования, а позже более текучим. Один способ заключается в замораживании и в последующем таянии соответствующей части воды или в кристаллизации сахара и/или других веществ, растворенных в воде, после чего ему дают вновь растворяться или плавиться. Другой способ заключается в использовании деполимеризации (гидролиза) после процесса экструзии, предпочтительно, посредством ферментов, как, например, протеолитических ферментов.

Когда А' во время экструзии находится в замороженном или предпочтительно частично замороженном состоянии, то обычно следует избегать замораживания В, за исключением случая, когда компоненты В' или один из них также подлежат охлаждению до ниже или около зоны замерзания, но В' предпочтительно должен быть перед экструзией охлажден почти до его температуры замерзания, а процесс экструзии должен проводиться практически как можно быстрее. В таких случаях камеры для узких потоков и ряды разделительных элементов обычно должны быть изготовлены из металла и затем поддерживаться при температуре около температуры замерзания В'. Плавление пленки из А' во время прохождения через экструзионную головку обычно будет скорее полезным, чем вредным вследствие эффекта смазывания при условии, что скорость экструзии является достаточно высокой и эта пленка, следовательно, является тонкой.

Для того чтобы поддерживать кристаллы льда связанными вместе до соответствующей пластичной консистенции, предпочитается примешивать к A'-компоненту некоторые количества сахара или водорастворимого полимера (например, гуаровой камеди или частично деполимеризованного белка), и в этой связи были бы также полезны диспергированные короткие усвояемые волокна.

При выходе из экструзионной головки продукт обычно будет подаваться на конвейерную ленту или непосредственно собираться на лотках, а перед этим сбором или подачей на ленту он может быть разрезан на соответствующие куски. При желании или необходимости (для предотвращения утечки жидкости А) торцевые поверхности реза («раны») могут быть закупорены обычными средствами. При желании весь кусок может быть полностью глазирован, например, тонким шоколадным слоем.

Если превращение В' в твердую форму В осуществляется термообработкой, то эту термообработку лучше всего проводить при нахождении продукта на конвейерной ленте или в вышеупомянутых лотках посредством микроволн, высокочастотного нагрева, контактного нагрева или горячим воздухом.

Можно рационализировать разделение экструдированного непрерывного продукта на продольные части. Например, экструзия А'-компонента может быть остановлена на интервалы времени, достаточно длительные для образования поперечного слоя из обычных компонентов В, через который можно разрезать продукт без возникновения «раны». С другой стороны, экструзия В' может быть прервана на интервалы времени, достаточно длительные для образования поперечного слоя из обычного А-компонента, через который может быть сделан разрез, при этом «рану» можно затем промыть начисто А-компонентом (который может быть вторично использован).

Такие предосторожности обычно не требуются, если А в готовом виде является твердым или полутвердым (например, марципан или фруктовая конфетная масса, глазированная в шоколаде), так как в этом случае простое разрезание может быть вполне удовлетворительным.

Примеры различных видов продуктов по изобретению

I) Кондитерские изделия

1) А: порошкообразная твердая карамель и/или мелкоизмельченные орехи, «спеченные» в процессе экструзии,

В: шоколад, полурасплавленный во время процесса экструзии,

2) А: марципан или сладкая фруктовая конфетная масса, сгущенная растворимым белком. В: см. I (1)

3) А: мороженое, например шоколадное мороженое, или подслащенный замороженный йогурт, расплавленные после процесса экструзии.

В: плотная гель пектина в разрушенном диспергированном состоянии во время процесса экструзии и затем регенерированная нагревом и охлаждением.

Когда А основан на шоколадном мороженом с растительным жиром вместо молочного жира, 3) может быть подходящим заменителем шоколада, изготовленным без использования жирных кислот.

II) «Гибриды» между кондитерскими изделиями и белковыми пищевыми продуктами.

1) А: сыр, экструдированный в пластифицированном состоянии,

В: см. I(1)

2) А: см. I(1)

В: разрушенный плотный гель соевого белка или казеина, регенерированный нагревом и охлаждением.

III) Мясообразные пищевые продукты на основе растительного белка

1) А: крепкий бульон или йогурт с зеленью и пряностями («чутни») с добавлением небольших количеств загустителя; в замороженном тестообразном состоянии во время процесса экструзии.

В: см. II(2)

2) А: во время экструзии: соевая мука, диспергированная в воде, загущенной посредством частично гидролизованного соевого белка, и с пряностями и другими ароматическими веществами плюс протеиназа, добавленная после экструзии: гидролизованная протеиназой.

В: см. I(3)

IV) Ячеистые продукты с содержимым как у колбас

А: масса, обычно используемая в колбасах, возможно, с добавлением частично гидролизованного соевого белка в качестве загустителя.

В: см. II(2) или I(3) или плотный крахмальный гель, разрушенный до экструзии и регенерированный нагревом/охлаждением.

Это, например, является новым и полезным способом использования второсортных продуктов со скотобоен.

V) Хлебо-булочные продукты

А: обычное тесто с разрыхлителем

В: см. II(2)

Продукт выпекают, посредством чего ячеистая структура способствует получению хлеба с мелкими и равномерными порами мякиша.

Теперь изобретение будет подробнее объяснено со ссылкой на чертежи. На нескольких фигурах показана система координат х, у и z. Эти координаты соответствуют обозначениям в формуле изобретения и в общей части описания.

Фиг.1а и b показывают в сечениях соответственно по x-z и х-у частично упорядоченное расположение рядной структуры согласно изобретению с «ячейками» из А и «стенками ячеек» из В1 и В2,

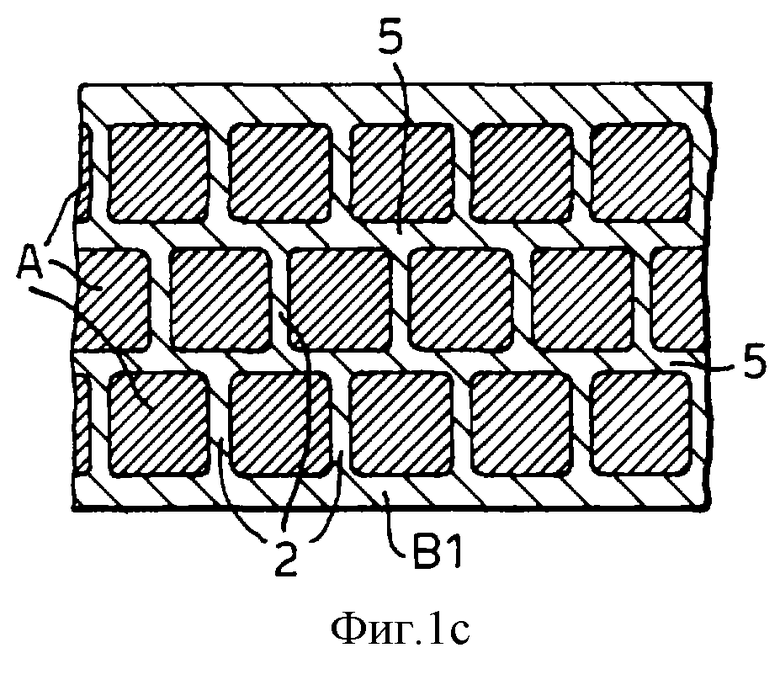

фиг.1с и d показывают в сечении по х-у две различные модификации расположения, показанного на фиг.1а и b,

фиг.2 показывает в сечении по x-z «ячеистую структуру» А/В при менее упорядоченном расположении рядов, но все еще подпадающую под изобретение на продукт,

фиг.3 показывает в сечении по x-z А/В-структуру типа, который обычно следует избегать, но который может быть полезным в случаях, когда визуальный эффект является важнейшим,

фиг.4 иллюстрирует в сечении по x-z формирование компонента В' вокруг каждой части из компонента А', главным образом, реологическими средствами,

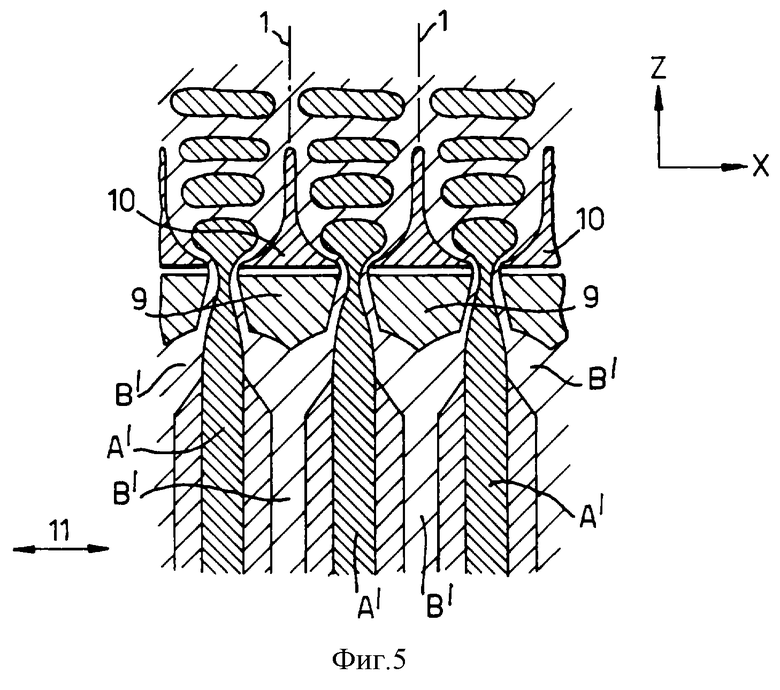

фиг.5 показывает в сечении по x-z другой способ формирования В' вокруг А', при котором В' вначале совместно экструдируют с А' в сопряженном потоке B'-A'-B', а формирование является, главным образом, механическим,

фиг.6а и b показывают в сечениях соответственно по x-z и y-z сочетание способов, показанных на фиг.4 и 5, посредством которого формирование может быть чисто механическим,

фиг.7а и b иллюстрируют в сечениях соответственно по x-z и y-z модификацию устройства для совместной экструзии, которая предназначена для образования сопряженных потоков B'-A'-B' и дает возможность иметь предел текучести компонента В' значительно ниже, чем у компонента А'. В то же самое время чертежи показывают, как могут быть образованы «стенки ячеек» из В-компонента в плоскостях x-z,

фиг.7с соответствует фиг.7а и b и показывает внутренние отверстия на виде при удаленной выходной части. Она изображена в плоскости х-у,

фиг.8а, b и с показывают соответственно на перспективном виде, в сечении по x-z и в сечении по y-z щелевую головку для совместной экструзии, которая предназначена для изготовления продукта, показанного на фиг.1а и b, и в которой экструзия каждого компонента осуществляется посредством пульсирующего плунжера, синхронизированного с движениями, которые поперечно разделяют потоки. Вид на фиг.8b почти в два раза увеличен по сравнению с видами на фиг.8а и с,

фиг.8d - перспективный вид с пространственным разделением частей, показывающий модификацию устройства на фиг.8а, b и с, в которой пульсации каждого потока создаются посредством мультиклапана, который открывается и закрывается в согласовании с движениями, которые поперечно разделяют потоки,

фиг.9 показывает в сечении по x-z другую модификацию устройства на фиг.8а и b, а именно модификацию во множестве внутренних отверстий и ряде, разделительных элементов, посредством которой достигается действительное разрезание для разделения потоков,

фиг.10 показывает в перспективе и в частичных разрезах вариант воплощения способов и устройства согласно изобретению, при котором поперечные движения и экструзия плунжером по существу отличаются от тех, что показаны на фиг.8а, b и с, но пригодны для производства сходных продуктов. На чертеже не показано все экструзионное устройство,

фиг.11а и b показывают с сечениях соответственно по x-z и y-z другой вариант воплощения способов и устройства, пригодных для изготовления продуктов аналогичного рода. В этом варианте разделительные движения и х-направление являются по существу вертикальными, а у-направление - по существу горизонтальным,

фиг.12 подробно показывает четыре различных положения при возвратно-поступательных движениях, посредством которых происходит разделение в устройстве на фиг.8а, b и с. Эта иллюстрация поясняет описание программы согласования различных движений и остановок,

фиг.13 показывает испытательный прибор для определения значений предела текучести при сжатии.

Типичные ячеистые структуры по изобретению, показанные на фиг.1а и b, вначале образуются в виде разделенных на части «волоконных» структур (см., например, фиг.4 и 5), а затем несколько таких волокон объединяются в виде «ленты» или «листа». Пунктирными линиями (1) показаны границы между волокнами, где сцепление может быть настолько слабым, что волокна легко отделяются друг от друга во рту. Это может быть полезным, но В-материал из двух соседних волокон также может быть настолько тесно соединен, что в продукте едва ли может обнаруживаться граничная линия.

Отсылаем к терминам в формуле изобретения, где граничные стенки ячеек обозначены позицией (2), ряды А-ячеек - (3), мостиковые В-стенки ячеек, продолжающиеся по существу в плоскостях z-у и в плоскостях х-у, - (4) и мостиковые В-стенки ячеек, продолжающиеся по существу в плоскостях x-z - (5).

На этих иллюстрациях показано наличие двух В-компонентов - В1 и В2, из которых В1 образует, главным образом, граничные стенки (2) ячеек и мостиковые стенки (5) ячеек, которые продолжающиеся по существу в плоскостях x-z, в то время как В2 образует, главным образом, мостиковые стенки (4) ячеек, которые продолжающиеся по существу в плоскостях z-y и плоскостях х-у. Однако в зависимости от конструкции устройства (см. далее) стенки (2) и (5) также могут быть каждая частично из В1 и частично из В2. Существуют различные причины для использования двух В-компонентов. Одна из них, которая будет обсуждаться в дальнейшем, касается процесса изготовления и заключается в том, что сравнительно мягкие или хрупкие граничные стенки (2) ячеек обеспечивают быстрое высвобождение жидкого (вкусного) А-компонента во рту, в то время как сравнительно прочные мостиковые стенки (4) ячеек требуют дополнительной работы разжевывания после высвобождения вкусного компонента. Оба этих результата приятно ощущаются во рту.

Отсылаем по-прежнему к фиг.1а и b, где В1 может быть одинаковым с В2, т.е. будет иметься только один В-компонент. Из чертежей устройства и связанного с ним описания станет ясно, как могут быть изготовлены эти разные продукты.

На фиг.1с и d ряды А-ячеек взаимно смещены двумя различными способами. Образование этих структур кратко упомянуто при описании соответственно фиг.7а+b+с и 11а+b.

В зависимости от реологических свойств компонентов во время экструзии, длины отрезка А'-частей и других особенностей процесса экструзии структура готового продукта может значительно отклоняться от упорядоченной структуры, показанной на фиг.1a - d, но все еще удовлетворять назначениям продукта согласно изобретению. На фиг.2 показан пример такой менее упорядоченной структуры. Необходимо отметить, что ячейки, кроме того, могут быть образованы почти сферическими, а именно, вращением каждого небольшого комка А' в выходной части головки для совместной экструзии. Это объясняется далее в связи с фиг.7а, b и с.

На фиг.2 ячейки имеют сравнительно явно выраженную изогнутую форму (заострение в направлении экструзии), которая является результатом торможения во время экструзии. Даже в почти идеальной структуре на фиг.1а видна некоторая кривизна. Такие формы или «деформации» структуры обычно не являются преднамеренными, а почти неизбежны вследствие трения, когда разделенный на части поток проходит между разделительными элементами (и они показывают, что продукт является совместно экструдированным продуктом). Однако, если такие деформации являются чрезмерными (фиг.3), то они могут быть вредными. Это может происходить вследствие ненадлежащего выбора реологии для одного или большего числа компонентов и/или недостаточного формирования В' вокруг частей из А'. В одном из пунктов формулы изобретения на продукт указываются предпочтительные пределы таких «деформаций» в В-структуре. В этом пункте формулы изобретения указаны нижеследующие размеры толщины, показанные на фиг.3: стрелками (6) обозначена наименьшая местная толщина ветви вблизи ответвления, стрелками (7) - наименьшая толщина граничной стенки ячейки вблизи ответвления и стрелками (8) наибольшая толщина В-ветви.

Наибольшую толщину ветви определяют следующим образом:

измеряют расстояние от точки на выпуклой поверхности до каждой точки на вогнутой поверхности и регистрируют наименьшее расстояние, определенное таким образом. Это повторяют для каждой точки на выпуклой поверхности. Сравнивают (неопределенно многие) зарегистрированные минимальные величины, при этом наибольшая величина, определенная таким образом, является максимальной толщиной ветви.

Необходимо отметить, что имеют место случаи, особенно в кондитерской промышленности, когда защитный эффект В не имеет важного значения, а полезную эстетическую ценность могут представлять рисунки из разных частей, когда компоненты имеют разные цвета или являются черными/белыми, и когда «абстрактный» рисунок, подобный рисунку на фиг.3, нисколько не может быть интересным. В таких случаях продукт предпочтительно разрезают «горизонтально», чтобы наилучшим возможным образом обнажить структуру, состоящую из отдельных частей. В этих очень специфических случаях можно исключить формирование В' вокруг А, так что не будут образованы никакие граничные стенки из В', а каждая часть может становиться «бесконечно» утончающейся на границах.

Примеры: темный шоколад / белый шоколад, темный шоколад / марципан, белый шоколад / карамель, две различно окрашенные камеди.

На фиг.4 показан простейший (с механической точки зрения) способ формирования компонента В' вокруг небольших комков из компонента А'. На нем показан разрез последней части возвратно-поступательно движущейся «распределительной» части с внутренними отверстиями, ограниченными элементами (9), и неподвижной выходной части (44) с разделительными элементами (10), каждый из которых показан здесь в виде «двойного ножа». Кроме того, на чертеже показано преобразование отдельного А'- и отдельного В'-потоков в разделенные на части А'/В'-потоки, которые затем объединяются и образуют структуру, показанную на фиг.1а (но только с одним В'-компонентом).

Возвратно-поступательное движение обозначено двухсторонней стрелкой (11). Чертеж изображает момент, когда внутреннее отверстие для А', ограниченное элементами (9), сопряжено с отверстием, ограниченным элементами (10), т.е. непосредственно перед отрезанием части из А'. А' начало следовать поверхностям элементов (10). Однако канал, ограниченный этими поверхностями, расширяется, и когда В' будет течь легче, чем А', и/или А' будет проявлять меньшую склонность к прилипанию, А' будет стремиться скользить от поверхностей (7) и становиться окруженным компонентом В.

В общем, компонент А' должен быть пластичным, а не текучим. В' может быть вязкой жидкостью или, что лучше, также быть пластичным, но он предпочтительно должен быть более текучим, чем А' (т.е. обладать меньшим пределом текучести при сжатии, как он определен выше). Таким образом, противодавление в выходной части, однако, будет прижимать В' к поверхностям разделительных элементов, так что, как показано, части из компонента А' будут становиться ближе друг другу при одновременном уменьшении их z-размера. Утончение В'-слоев между А'-частями устанавливает предел того, насколько низким может быть предел текучести В' по сравнению с пределом текучести А'.

При расположении каналов и потоков, которое показано на фиг.5, компоненты А' и В' совместно экструдируют с образованием сопряженного потока B'A'B' перед разделением (разрезанием). При этом способе компонент В' будет покрывать или «смазывать» края разделительных элементов до начала разделения А' (как это показано на чертеже), и, следовательно, значительно уменьшается риск прилипания А' к разделительным элементам (10).

Для того, чтобы получить сопряженные потоки B'A'B', экструдированные прямо из внутренних отверстий, ограниченных элементами (9), в каналы, ограниченные разделительными элементами (10), размеры ряда элементов (9) и размеры ряда разделительных элементов (10) должны быть соответственно подобраны друг к другу, и, кроме того, подача компонентов А' и В' должна быть согласована с возвратно-поступательными движениями (11), так чтобы ряд элементов (9) останавливался, по меньшей мере, по существу, в то время как А' и В' подаются пульсациями, и чтобы поток из А' и В' прекращался во время движения этого ряда. Это справедливо в отношении устройств, которые показаны на фиг.6а+b и 7а+b+с и которые будут описаны ниже, хотя и необязательны подобные усовершенствования в устройстве, показанном на фиг.4.

Расположение каналов и потоков, которое показано на фиг.6а и b, представляет собой сочетание расположении на фиг.4 и 5. В этой связи неважно, что разделительные элементы показаны без острых кромок, т.е. это сделано именно для того, чтобы показать, что форма ножа обычно является необязательной (хотя и желательной). Как явствует из фиг.6а и b без какого-либо дополнительного пояснения, это устройство, так сказать, механическим способом приводит к формированию В1' и В2', взятых в целом, вокруг каждой части компонента А'.

Так же как В' совместно экструдируется с каждой стороны А' с образованием сопряженного потока В1'А'В2' перед разделением, он может, кроме того, совместно экструдироваться с каждой стороны В2' с образованием сопряженного потока В1'В2'В1'. В этом случае граничные стенки (2) ячеек будут состоять из простого В1, как это показано на фиг.1а. В противном случае эти граничные стенки ячеек будут состоять из комбинации В1 и В2, как это видно из фиг.6а.

Использование двух В'-компонентов - В1' и В2', как показано на фиг.6а+b, представляет собой решение технической дилеммы, которая непременно существует, если имеется только один В'-компонент, а именно, что, с одной стороны, А' может быть наиболее прямо формован в упорядоченные «ячейки», если В'-компонент является по существу более жидким, чем А' (имеет меньший предел текучести при сжатии), но, с другой стороны, В'-компонент затем имеет тенденцию выжиматься к стенкам разделительных элементов (10). Эта тенденция уже упоминалась в связи с фиг.4. Теперь при двух В'-компонентах можно выбрать В2', имеющий такой же самый или почти такой же самый предел текучести, как и у А', тогда как В1' имеет меньший предел текучести (или может быть жидкостью). Выбор разных пределов текучести для В1' и В2' может быть вопросом выбора разных композиций или может быть просто вопросом использования разных температур экструзии для этих двух компонентов. При этом можно полагаться, главным образом, на частичное замораживание и/или частичное осаждение одного или большего числа ингредиентов в В'-компонентах, например, мороженом (см. примеры).

Если композиции В1' и В2' выбраны таким образом, что В2 в готовом продукте показывает более высокий предел текучести, чем В1, то могут быть получены преимущества, которые объяснены в связи с фиг.1а+b. Однако, устройство, показанное на фиг.6а и b, может быть также использовано в случаях, когда В2' и В1' одинаковы во всех отношениях, также в отношении их температур во время экструзии.

По-прежнему ссылаясь на фиг.6а+b, отметим, что, как упоминалось выше, предел текучести В1' должен быть значительно ниже, чем у А'. Однако и в этом случае существует предел того, насколько более жидким может быть В1', не вызывая нарушения в структуре, так как В1' становится очень неравномерно распределенным по ширине каждого из внутренних отверстий (12), если он экструдируется в сравнительно небольших количествах и если одновременно существуют большие различия в кажущейся вязкости. Это явление хорошо известно при всех видах совместной экструзии.

Однако согласно изобретению эта проблема может быть решена, как показано на фиг.7а, использованием упругих мембран (13), которые закрывают внутренние отверстия (12) для В1 у стенок каналов для А', если давление в В1' подходяще не выше, чем давление в А', и которые обеспечивают, что А' никогда не будет течь в каналы для В1 (и аналогично этому при совместной экструзии В1' с В2'). Это устройство действует таким образом, что В1' впрыскивается в В1' при более коротких импульсах, чем каждый импульс при экструзии А, и при подходяще высоком давлении. В1' затем будет сначала образовывать «гнезда» в А', но эти «гнезда» будут становиться выравненными во время дальнейшего потока. (Подобной относится к совместной экструзии В1'В2'В1').

Впрыскивание В1' в А' и В2' при, как здесь объяснено, использовании В1'-компонента со сравнительно низким пределом текучести и низкой кажущейся вязкостью, дает следующие результаты:

1) особенно ровное разделение (разрезание) частей А' и В2',

2) пониженная склонность частей к деформации во время прохождения через выходную часть экструзионной головки, и

3) более низкое противодавление и, следовательно, возможности для большей производительности.

Все эти важные результаты обусловлены смазкой компонентом В1' различных стенок камеры. Отметим, что при этом варианте «формирования» А' и В2' должны показывать по существу равные пределы текучести, иначе В1' может совместно экструдироваться только с одним компонентом, который показывает наименьший предел текучести.

Упругие мембраны могут действовать до крайнего положения когда они запирают канал для А', в результате чего каждый поток компонента А' становится прерываемым частью компонента В1' уже в положении (12), т.е. без использования возвратно-поступательного, разделительного действия. В этом случае выходная часть (44) может быть выполнена за одно целое с (9), или если желателен только один разделенный на части поток или несколько таких отдельных потоков, то «выходная часть» может просто отсутствовать, так что (9) будет концом экструзионного устройства.

Фиг.7а, b+с служат также для того, чтобы показать, как образуются мостиковые В-стенки ячеек, которые простираются по существу в плоскости x-z и обозначены позицией (5) на фиг.1b. Как раз на конце внутренних отверстий для потоков B1'A'B1' и В1'В2'В1' имеются ребра, которые видны в сечении как (14) на фиг.7с и видны своими задними по направлению потока концами как (15) на фиг.7с, при этом их передние края по направлению потока показаны пунктирной линией (16) на фиг.7а. Как показано на фиг.7b, эти ребра на заднем конце по направлению потока не имеют заостренные кромки, а выполнены плоскими. Соответственно им имеются ребра в выходной части (44), показанные в сечении как (17) на фиг.7b. Эти ребра являются заостренными на обоих концах, при этом острые кромки на переднем конце по направлению потока показаны пунктирными линиями (18) и (19) на фиг.7а. Ниже будет объяснено, как эти ребра в ряду внутренних отверстий и в выходной части служат для формирования мостиковых В1 - стенок ячеек внутри продукта. Аналогично этому «выступы» (20) на концах внутренних отверстий и соответствующие «впадины» (21) на входе в выходную часть (см.фиг.7b) служат для образования слоев В1 на обеих поверхностях готового продукта.

Хотя каждый канал для В1' разветвляется для подачи, с одной стороны, в канал для А' и, с другой стороны, в канал для В2', он также прямо продолжается для подачи непосредственно в выходную часть, оканчивающуюся 4 щелями (21 на фиг.7с), длина которых в х-измерении соответствует каждому отверстию во входную часть, при этом положение на у-уровне соответствует уровням ребер (17) или «впадин» (21) в зависимости от обстоятельств.

Когда возвратно-поступательное движение будет прекращено в положении, в котором компонент В1' подается прямо в каждую камеру в выходной части, при этом внутренние отверстия для потоков B1'-A'-B1' и потоков В1'-В2'-В1' закупорены разделительными элементами (10), «впадины» станут заполненными компонентом В1', и аналогично этому передняя часть ребер (17) по направлению потока станет полностью покрытой компонентом В1'. После следующей стадии возвратно-поступательного движения поток B1'-A'-B1' или поток В1'-В2'-В1' (в зависимости от обстоятельств) будет подаваться в камеры в выходной части (внутренние отверстия для прямой экструзии ВГ закупорены), но вследствие геометрии ребер (14) и (17) и «выступов»/«впадин» (20) и (21) эти потоки никогда не будут приходить в соприкосновение ни с ребрами (17), ни с xz-поверхностями камер в выходной части. Эти ребра и поверхности камер всегда будут покрыты компонентом В1' и, следовательно, будут образовывать «мостиковые стенки ячеек» из В1' в готовом продукте.

Изготавливая смежные разделительные элементы (10) и/или смежные ребра (17) со взаимно различающимися длинами и в то же самое время соответственно подбирая длину отрезков, на которые разрезают потоки, можно заставлять части из компонента А' вращаться и приобретать по существу цилиндрическую или сферическую форму.

На фиг.7а, b+с показан самый сложный, но обычно также наилучший способ обработки потоков. Однако отдельные особенности, которые присутствуют здесь, конечно, могут быть использованы в других сочетаниях. Таким образом, упругие мембраны (13) и ребра - это две разные особенности, которые необязательно должны быть объединены. Кроме того, совместная экструзия В1' в поток В2' (что требует, чтобы А' и В2' имели практически равные пределы текучести) и прямая экструзия В1' в каналы в выходной части могут обе отсутствовать. В этом случае не должно быть никаких ребер (14) и выступов (20) в каналах для В2', и, следовательно, В2' станет покрывать ребра (17) и xz-поверхности камер в выходной части.

Наконец, на фиг.7b показана конвейерная лента (22), которая принимает экструдиро ванный продукт и на которой обычно осуществляются дальнейшие операции. Кроме того, показана створка (23), которая должна быть регулируемой. Она необязательна, но может способствовать регулировке противодавления в выходной части во избежание, с одной стороны, возникновения пустот в экструдированном продукте и нарушения совместного течения разделенных на части потоков в выходной части (44) и, с другой стороны, чрезмерного сплющивания поверхности частей из компонентов А'.

Посредством модификации разделительных элементов (10), показанных на фиг.7а+b, устройство можно использовать для изготовления структуры, изображенной на фиг.1с. С этой целью передние кромки по направлению потока на (10) должны быть по-прежнему прямыми и по существу перпендикулярными к плоскости, определяемой множеством потоков, но после разделения разные «уровни» разделенных на части потоков должны постепенно становиться с расположением в шахматном порядке («уровень» обозначает это пространство между двумя смежными ребрами (17) или «впадиной» (21) и смежными ребрами (17)). Задний край каждого разделительного элемента (10) по направлению потока должен иметь зигзагообразную форму, соответствующую желаемой форме продукта, и боковые стенки разделительного элемента (10) будут постепенно принимать эту форму. Обычно выполнение конструкции с расположением уступами не должно продолжаться на весь х-размер устройства и продукта, но должно быть нулевым по сторонам устройства и на х-границах продукта.

Фиг.7а+b могут также изображать процесс изготовления продукта, имеющего два разных ряда «ячеек», А1 и А2, или только один компонент В для «стенок ячеек», другими словами, обозначения А', В1' и В2' на чертежах должны быть заменены соответственно на А1', В' и А2'. Однако в этом случае каждое из внутренних отверстий для В в ряду отверстий, показанных на фиг.8с, не должно прерываться, как на этом чертеже. Один из двух компонентов А может быть, например, на водной основе, а другой компонент - на жировой/масляной основе, тогда как В в готовом продукте обычно должен быть желатинированным составом.

Головка для совместной экструзии, показанная в целом на фиг.8а, b+с, состоит из неподвижной впускной части (24), возвратно-поступательно движущейся «распределительной части» (25) с каналами для введенных узких потоков, ограниченными стенками (26) и оканчивающимися множеством внутренних отверстий, ограниченных элементами (9), и неподвижной выходной части, снабженной разделительными элементами (10). «Распределительная часть» (25) направляется дорожками 102 в неподвижной опорной плите 101. Возвратно-поступательное движение указано двухконечной стрелкой (11), но теперь показано средство осуществления этого возвратно-поступательного движения. Устройство обычно установлено таким образом, что сечение, показанное на фиг.8b, в действительности является горизонтальным или близким к горизонтальному. Три компонента А' (для «ячеек»), В1' и В2' (оба для "стенок ячеек") экструдируют из впускной части (24) через 3 сравнительно длинных и узких отверстия (27 для А', 28 для В2' и 29 для В1') с помощью обычных средств, например, подачей насосом или экструзией. Не показано устройство, предназначенное для этого. Впускная часть (24) представляет собой наружную часть, показанную на фиг.8b, при этом расположение стенок для А'-камеры, В2'-камеры и В1'-камеры в этой части указано пунктирными линиями соответственно (30), (30а), (31), (31а) и (32а). Перед обычной подачей насосом или экструзии или в связи с ними каждый компонент тщательно перемешивают с приданием ему соответствующего пластичного состояния, обычно посредством полуплавления или полуотверждения (последнее используется, например, при изготовлении мороженого). Так как реологические свойства при таком полурасплавленном или полуотвержденном состоянии могут в очень большой степени зависеть от температуры, то температурный контроль может быть недостаточным, а может потребоваться измерение кажущейся вязкости для контроля противодавления. Во время прохождения через (24) температуры каждого из 3 компонентов, которые могут быть разными температурами, поддерживаются циркуляцией нагревательной/охлаждающей жидкости. Не показано устройство, предназначенное для осуществления этого. Аналогично этому поддерживаются соответствующие температуры в возвратно-поступательно движущейся части (25) и в выходной части, при этом не показаны нагревательные/охлаждающие средства для них.

Поток компонентов через каждый из 3 выходов из неподвижной подающей части (24) не является постоянным, а осуществляется прерывисто посредством устройства для изменения давления, например гидроцилиндром (33), соединенным с каждым потоком (на чертеже показан только один гидроцилиндр). Для каждого компонента минимальное давление близко к нулю, хотя максимальное давление может составлять десятки мегапаскалей. Осуществляется постоянное измерение давления каждого компонента посредством обратной связи к насосу/экструдеру для обеспечения того, чтобы максимальное давление было почти одинаковым при каждом ходе. (Устройства не показаны.) Давление поднимается, когда камеры в части (25) становятся заполненными. В течение этого периода времени прекращается возвратно-поступательное движение части (25), и два зажима (например, гидравлических зажима), один из которых показан с обозначением позицией (34) на фиг.8а, обеспечивают герметичное уплотнение между 3 выходными щелевыми отверстиями части (24) и соответствующими рядами отверстий во впускной плите (24а) на части (25). После снижения давления в 3 компонентах почти до нуля устраняют уплотнение между частями (24) и (25) (для достижения этого необходимо передвинуть зажимы (34) лишь на долю миллиметра) и начинают процессы «формирования», включая осуществления возвратно-поступательного движения частью (25). Эти процессы дополнительно описываются ниже. Затем вновь создают герметичное уплотнение и прилагают давление для подачи компонентов в часть (25).

В возвратно-поступательно движущейся «распределительной части» (25) имеется ряд узких каналов для соответственно А', В1' и В2'. На фиг.8b отмечено, какой компонент пропускается через каждый канал.

Эти каналы являются закрытыми, за исключением их выходного конца и вышеупомянутых рядов отверстий во впускной плите (24А), обращенных к соответствующим отверстиям в неподвижной впускной части (24). Таким образом, на фиг.8 с с разрезом через один из А'-каналов в возвратно-поступательно движущейся части этот канал показан открытым к А'-каналу в подающей части (24), но закрытым к В1'- и В2'-каналам в этой подающей части.

Напротив выхода каждый канал в возвратно-поступательно движущейся «распределительной части» закрыт плунжером (35), перемещаемым вперед посредством тросика (36) и назад под давлением экструдируемого компонента, когда канал заполнен из (24). Это действие дополнительно описывается ниже. Все плунжеры для А1' синхронизированы посредством прикрепления тросика, которым они перемещаются вперед, к одной и той же соединительной планке (37), приводимой в движение исполнительным механизмом (40) через соединительный шток (40а). Эта конструкция очень схематически представлена на фиг.8с без показа направляющих для (37). Аналогично этому все плунжеры для В2'-потоков, за исключением В2'-потоков, ближайших к боковым сторонам устройства для совместной экструзии, прикреплены к соединительной планке и приводятся в движение исполнительным механизмом (41) через соединительный шток (41а), в то время как все плунжеры для В1'-потоков, за исключением В1'-потоков, ближайших к боковым сторонам устройства, прикреплены к соединительной планке (39) и приводятся в движение исполнительным механизмом (42) через соединительный шток (42а). Обычно имеется не более чем 3 А'-потока, 4 В2'-потока и 8 В1'-потоков, которые показаны на этих чертежах. По причинам, которые будут явствовать из пояснений в связи с фиг.12, упомянутые 4 плунжера по боковым сторонам устройства приводятся каждый в движение отдельно посредством отдельных исполнительных механизмов.

Исполнительные механизмы (40), (41) и (42) обычно, но необязательно являются гидравлически действующими. Процессы совместной экструзии и "формирования" происходят так, как объяснялось в связи с фиг.7а, b+с. Экструзия посредством плунжеров предпочтительно осуществляется не посредством равномерного возвратно-поступательного движения плунжеров, а при ряде импульсов вперед (например, 2-50 импульсах) с изменением (25) своего положения между каждым импульсов, при этом за каждым рядом импульсов следует одно движение каждого плунжера назад в свое исходное положение, в то время как камеры снова заполняются из (24). Это подробно объясняется в связи с фиг.12.

Во время каждого «толчка» (или импульса) плунжера давление может превышать 10 МПа, и каждый «толчок», включая время на «отрезание» потоков и приведение «распределительной части» (25) в следующее положение готовности для нового «толчка», предпочтительно должно быть меньше чем 0,1 сек.

В каждом из 3 входов в каналы в возвратно-поступательно движущей части (25), т.е. непосредственно следующих за выходами (27), (28) и (29) в подающей части (24), установлен обратный клапан (43), показанный в поперечном разрезе на фиг.8 с. При виде в х-направлении эти 3 клапана продолжаются на всю длину выходов (27), (28) и (29). Это предотвращает какую-либо потерю материала вследствие обратного потока, который в противном случае возникал бы, когда цилиндры (34) частично устраняют уплотнение между частью (24) и частью (25). Кроме того, уплотнение соединения между возвратно-поступательно движущейся «распределительной частью» (25) и выходной частью (44) с разделительными элементами (10) должно быть усиленным во время экструзии через это соединение и во время движения плунжеров назад в период заполнения, однако, это уплотнение должно быть значительно ослаблено при движении «распределительной части» (25), иначе трение может создать проблемы. Гидравлические зажимы (45) обеспечивают затягивание и ослабление этого уплотнения посредством перемещения на величину лишь в долю миллиметра. Резкие возвратно-поступательные движения «распределительной части» (25), которые указаны двухконечной стрелкой (11), обычно, но необязательно могут быть созданы полностью механическим способом посредством кулачка (не показан). Это дополнительно поясняется в связи с фиг.12.

Кроме компонентов А', В1' и В2' имеется также, но в меньших количествах компонент С, используемый для смазки плунжеров. Он подается под давлением обычным образом, но не показаны средства для осуществления этого. Конечно, С должен быть соответственно совместим с другими компонентами, т.е. он не должен разрушать механическую стабильность готового продукта и должен быть пригоден для использования с пищевыми продуктами (см. примеры).

Конвейерная лента (22), которая уже упоминалась в связи с фиг.7b, предпочтительно прерывисто перемещается с остановками, соответствующими коротким периодам времени (например, 0,5 сек), когда каналы в части (25) получают материал из части (24).

В месте, где устройство для совместной экструзии подает продукт к конвейерной ленте, может быть расположен нож для разрезания продукта на соответствующие отрезки (не показан), а также могут находиться другие устройства в связи с конвейерной лентой, например, для тепловой обработки продукта.

Во многих случаях упаковка продукта может проводиться на этой конвейерной ленте, а для этого на ленту до получения ею отрезанного куска продукта может быть уложена упаковочная пленка. Эта пленка может быть автоматически обернута вокруг каждого куска продукта, и если ленту ускорять на короткий период времени после каждой операции разрезания для отделения кусков друг от друга, то можно обертывать со всех 4 сторон. Если в качестве упаковочной пленки используется алюминиевая фольга, то она может в достаточной степени поддерживать продукт во время затвердевания В'-компонента или компонентов (затвердевания нагревом или просто при хранении).

При согласовании с разрезанием на входе к конвейерной ленты может осуществляться прерывание экструзии А'-компонента на короткий период времени при продолжающейся экструзии В'-компонента или В'-компонентов для обеспечения того, что разрезы делаются только поперек В'-компонента. Это полезно в том случае, если А в готовом продукте является жидкостью.

С другой стороны, выделение А-компонента из концов кусков продукта можно избежать обычным нанесением покрытия на торцы после отрезки или на весь продукт (например, шоколада и т.п.) предпочтительно при нахождении продукта в замороженном состоянии.

Необходимо упомянуть, что не всегда требуется использование конвейерной ленты. Кроме того, гидравлические зажимы (34) и (45) (или подобные негидравлические зажимы) и обратный клапан (43) не является обязательными, но очень полезны для достижения высокой производительности.

Вместо осуществления пульсирующей экструзии посредством плунжеров она может быть также проведена с использованием клапанного устройства, показанного на фиг.8d,. Между неподвижной впускной частью (24) и возвратно-поступательно движущейся «распределительной частью» (25) вставлена задвижка (46), которая также следует за движениями «распределительной части) (25), указанными двойной стрелкой (11), но на эти движения наложено движение задвижки (46) вперед и назад относительно «распределительной части» (25) - см. двойную стрелку (47) - посредством исполнительного механизма, установленного на «распределительной части» (25) (не показан). С «распределительной частью» (25) жестко соединена крышка (48). Как задвижка (46), так и крышка (48) имеют 3 ряда щелевых отверстий: (49) для А'-компонента, (50) для В2'-компонента и (51) для В1'-компонента. Эти щелевые отверстия в крышке (48) точно согласовываются с соответствующими каналами в (25), и щелевые отверстия в (46) точно сопрягаются с щелевыми отверстиями в (48), когда задвижка находится в положении «открыто», при этом задвижка полностью закрывает щелевые отверстия в (48) в положении "закрыто". Перед этой задвижкой не установлены никакие устройства для создания пульсаций в давлении экструзии. Это устройство в механическом отношении проще устройства для плунжерной экструзии, однако, из-за проблем, связанных с трением, оно является более медленным.

Если использовать одну задвижку для всех трех компонентов, то они, конечно, будут экструдироваться с одинаковым ритмом, но можно также использовать одну задвижку для каждого компонента.

При использовании модификации, показанной на фиг.9, разделение потоков будет происходить посредством очень эффективного "разрезания", и это будет возможно даже для разделения потоков, которые содержат волокна длиннее чем, например, 2 мм. Так как каналы в выходном части смещены при виде относительно z-направления устройства, то отбор продукта из устройства посредством конвейерной ленты должен быть подобным же образом смещен.

На чертеже представлена модификация простого способа "формирования", показанного на фиг.4, но этот тип "разрезания" может быть также применен к более сложным способам "формирования" и даже к способу, показанному на фиг.7а, b+с.

В варианте выполнения изобретения, представленном на фиг.10 имеется отдельная "плунжерная часть" (52) для плунжерной экструзии, и эта часть имеет только один плунжер для каждого компонента А', В1' и В2', а именно, плунжеры соответственно (53), (54) и (55). Эта "плунжерная часть" является неподвижной частью подобно "подающей части" (24), и подача осуществляется через щелевые отверстия (56) для А', (57) для В1' и (58) для В2'. Для того, чтобы было возможно прохождение В1' в среднюю камеру "плунжерной части", плунжер (55) также снабжен щелевым отверстием (59) или рядом щелевых отверстий.

"Подающая часть" (24), которая не показана здесь, содержит устройство для изменения гидравлического давления и обратные клапаны, подобные устройствам (33) и (27) на фиг.8а+b, но так как "плунжерная часть" (52) не движется, то не имеется никакого гидравлического зажима, подобного зажиму (34).

Возвратно-поступательно движущаяся "распределительная часть" (25) - возвратно-поступательные движения указаны двухконечной стрелкой, - которая скользит по "плунжерной части" (52), раскладывает 3 компонента и приводит их в порядок посредством сходящихся каналов (59').