Область техники

Настоящее изобретение относится к теплообменнику, такому как испаритель, конденсатор и т.п., для холодильника с платой, с находящимся в теплопроводном контакте с платой трубопроводом для хладагента, и со скрепленным с платой и трубопроводом слоем удерживающего материала, а также к способу изготовления такого теплообменника.

Уровень техники

Теплообменник этого типа и способ его изготовления известны из DE 10938773 А1. При известном способе изготовления изогнутый в форме меандров трубопровод прижимается к плате, а промежутки между меандрами трубопровода заполняются удерживающим средством. В качестве такого удерживающего материала может использоваться расширяющийся пенополиуретан или также обладающие литейными свойствами дуропласты. Эти удерживающие материалы дороги, а происходящее при их затвердевании или вспенивании образование полимерной сетки затрудняет их возврат и повторное использование при утилизации такого испарителя.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить недорогой, поддающийся утилизации теплообменник для холодильника и способ его изготовления.

Эта задача решается теплообменником с признаками пункта 1 и способом с признаками пункта 9 формулы изобретения.

Использование битумных составов для образования слоя удерживающего материала обладает тем преимуществом, что с одной стороны такие материалы дешевы и доступны, а с другой стороны легко поддаются утилизации, так как после разборки такого теплообменника на составные части полученный битумный материал без сколько-нибудь существенной подготовки и без потери качества может быть использован для изготовления нового теплообменника или для других целей. Кроме того, битумный состав после охлаждения обеспечивает очень тесный контакт трубопровода с несущей платой, благодаря чему повышается термический кпд теплообменника. К тому же масса битумного состава обладает способностью запасать тепло или холод, что в случае испарителя способствует снижению энергопотребления холодильника.

Соединение несущей платы и трубопровода с помощью битумного состава обладает большой механической прочностью, а поэтому форма теплообменника остается очень устойчивой при работе с ним в процессе крупносерийного производства.

Благодаря облегающей способности нагретого битумного состава, он в точности следует контурам трубопровода и несущей платы, вследствие чего влага не может просочиться между трубопроводом и несущей платой, и тем самым исключается опасность коррозии и опасность отделения трубопровода от несущей платы вследствие образования льда.

Для улучшения теплообмена между трубопроводом и платой трубопровод может иметь уплощенное сечение на обращенной к плате уширенной стороне, чтобы обеспечить плоскостной контакт между платой и трубопроводом. Благодаря плоскостному контакту теплопроводный контакт между трубопроводом и платой всегда обеспечен даже при неблагоприятных условиях производства.

Чтобы обеспечить прочное соединение между слоем удерживающего материала и платой, может быть предпочтительно предусмотрен клеящий слой, который хотя бы местами соединяет слой удерживающего материала с платой.

Этот клеящий слой предпочтительно состоит из клея, активируемого высокой температурой. Это упрощает изготовление теплообменника, так как позволяет предварительно нанести клеящий слой без всяких предохранительных мер на пластину, предназначенную для образования слоя удерживающего материала из битумного состава, а клеящую способность этот клеящий слой приобретает только после расплавления при нагреве слоя удерживающего материала.

Битумный состав может кроме битума содержать от 50% до 80% наполнителя. Наполнитель, в виде отдельного материала или смеси материалов, может выбираться исходя из желания минимизировать стоимость или повысить теплопроводность. Предпочтительным наполнителем является каменная мука.

Для защиты слоя удерживающего материала на стороне, противоположной плате, он может быть покрыт слоем лака.

Рекомендуемая средняя толщина слоя удерживающего материала лежит в пределах от 0,5 до 2 мм, предпочтительно от 1,0 до 1,5 мм.

Изготовление теплообменника вышеописанного типа можно осуществить простым способом посредством образования пакета, состоящего из платы, трубопровода для хладагента и пластины из битумного состава, и последующего нагревания листа и спрессовывания пакета.

Краткий перечень фигур чертежей

Прочие признаки и преимущества изобретения вытекают из нижеследующего описания примеров исполнения со ссылками на прилагаемые чертежи. На чертежах изображены:

Фиг.1 - перспективная проекция предлагаемого изобретением испарителя;

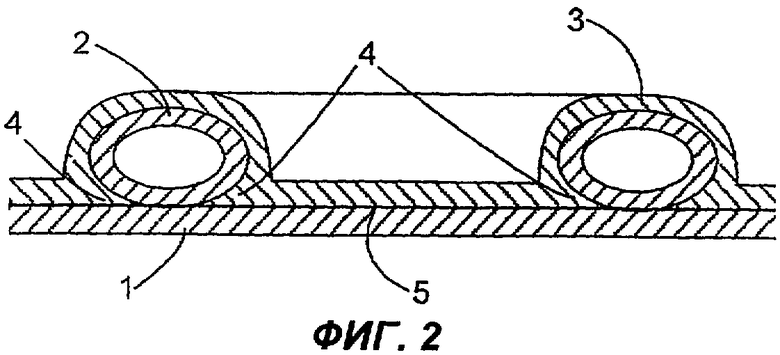

Фиг.2 - вырез в испарителе по фиг.1; и

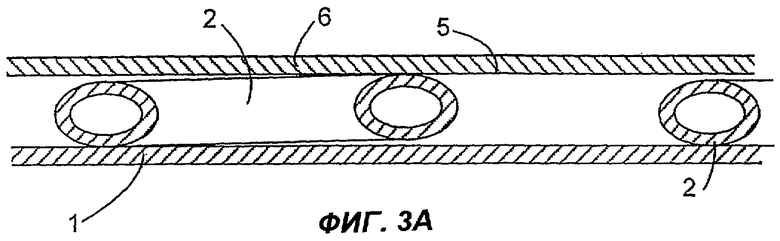

Фиг.3 - шаги предлагаемого способа изготовления испарителя.

Осуществление изобретения

Изображенный на фиг.1 в перспективной проекции испаритель состоит из плоской платы 1 из алюминиевого листа, на которой помещен трубопровод 2 хладагента, состоящий из алюминиевой трубки, изогнутой в форме меандров. Плата 1 и трубопровод 2 хладагента покрыты слоем 3 удерживающего материала из битумного состава. Этот состав состоит приблизительно на 25% из полимермодифицированного битума, на 3% из полимера и на 72% из каменной муки.

Как показано на фиг.2, трубопровод 2 хладагента имеет не идеально круглое, а уплощенное поперечное сечение, благодаря чему трубопровод 2 хладагента и плата 1 прилегают друг к другу, по меньшей мере, приближенно, по плоскости. Это позволяет технологически простым способом осуществить теплопроводящий контакт между трубопроводом 2 хладагента и платой 1. Слой 3 удерживающего материала заходит в пазухи 4, лежащие с обеих сторон контактной линии между трубопроводом 2 хладагента и платой 1. Массивный слой 3 удерживающего материала обеспечивает лучшую теплопередачу между платой 1 и трубопроводом 2 хладагента, чем это было бы возможно при обычном применении пенополиуретана в качестве удерживающего материала. Благодаря уплощенной форме трубопровода 2 хладагента толщина слоя 3 удерживающего материала в пазухах 4 меньше, чем было бы при круглом трубопроводе 2. Это также благоприятствует эффективному теплообмену между платой 1 и трубопроводом 2 хладагента. Между слоем 3 удерживающего материала и платой 1 находится слой 5 термоклея, который вследствие его значительно меньшей толщины по сравнению с платой 1 и слоем удерживающего материала 3 изображен на фигуре только линией.

Отдельные операции по изготовлению предлагаемого изобретением испарителя изображены на фиг.3.

На первой операции технологического процесса, изображенного на фиг.3А, создается пакет, представляющий собой стопу, слои которой состоят из платы 1, трубопровода 2 хладагента и пластины 6 толщиной 1,2 мм из битумного состава. На нижней стороне пластины 6, обращенной к плате 1 и трубопроводу 2 хладагента, находится клеящий слой 5. Так как клеящий слой 5 при холодной пластине не обладает клеящей способностью, пластину 6 вместе со слоем 5 можно без проблем предварительно подготавливать и обращаться с ней, не принимая никаких мер для защиты клеящего слоя в период между изготовлением и применением пластины 6.

В изображенной на фиг.3А фазе изготовления испарителя трубопровод 2 хладагента еще не обязательно должен прилегать к плате 1 по всей длине; незначительная волнистость трубопровода 2 хладагента по вертикали относительно поверхности платы 1, как показано на фиг.ЗА, допустима.

При изображенном на фиг.3В второй операции изготовления испарителя к поверхности пластины 6 прижимается штамп 7. На этой стадии пластина 6 холодная, а следовательно, жесткая; в результате давления штампа 7 трубопровод 2 хладагента прижимается к плате 1 по всей длине.

На нижней стороне штампа 7, обращенной к пластине 6, имеются каналы 9, расположение которых соответствует ходу трубопровода 2 хладагента. В альтернативном варианте штамп 7 может изготовляться также из синтетического эластомера, например из силикона, с твердостью, например, 20 по Шору А при толщине материала 20 мм. При штампе из синтетического эластомера с подобранной, не вызывающей повреждения трубопровода хладагента, твердостью по Шору наносить каналы на нижней стороне штампа не требуется.

В результате последующего нагревания битум пластины 6 становится жидкотекучим, и пластина 6 в промежутках 8 между соседними участками трубопровода 2 хладагента прижимается к плате 1. Вязкость битумного состава подбирается так, чтобы он с одной стороны был достаточно жидкотекучим, чтобы проникать в пазухи 4 между платой 1 и трубопроводом 2 хладагента, а с другой стороны оставался достаточно вязким, чтобы препятствовать возможному отслоению участков трубопровода 2 хладагента от платы в отдельных местах.

Чтобы независимо от текучести битумного состава исключить возможность местных отслоений трубопровода 2 хладагента, каналы 9 штампа 7 могут быть оснащены местными (не изображенными на чертеже) выступами, которые при нагревании пластины 6 продавливаются сквозь нее и непосредственно соприкасаются с трубопроводом 2 хладагента, прижимая его к плате 1.

Температура плавления термоклея в слое 5 выбирается так, чтобы он расплавлялся во время нагревания и формования пластины 6, а затем после охлаждения прочно соединял затвердевший слой 3 удерживающего материала с платой 1 и трубопроводом 2 хладагента. Нижняя сторона пластины 6 может быть покрыта клеящим слоем 5 полностью или частично.

Для заделки открытой поверхности слоя удерживающего материала 3 на нее может быть нанесен слой лака, в особенности на основе шеллака.

Извлечение битумного состава при утилизации испарителя выполняется просто: при деформации испарителя хрупкий в холодном состоянии слой 3 удерживающего материала раскалывается на куски, или посредством сильного охлаждения испарителя, например, с помощью сухого льда ломается соединение между слоем 3 несущего материала и трубопроводом 2 хладагента и платой 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ДЛЯ ХОЛОДИЛЬНИКА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА | 2003 |

|

RU2317501C2 |

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2350872C2 |

| ПРОВОЛОЧНО-ТРУБНЫЙ ТЕПЛООБМЕННИК, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ХОЛОДИЛЬНЫЙ АППАРАТ С ТАКИМ ТЕПЛООБМЕННИКОМ | 2011 |

|

RU2519197C1 |

| ТЕПЛООБМЕННИК (ВАРИАНТЫ) И ХОЛОДИЛЬНАЯ СИСТЕМА | 2002 |

|

RU2287755C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2700499C1 |

| ИСПАРИТЕЛЬ ДЛЯ ХОЛОДИЛЬНОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ИСПАРИТЕЛЯ | 2005 |

|

RU2386087C2 |

| ТЕПЛООБМЕННИК И ХОЛОДИЛЬНЫЙ АППАРАТ | 2008 |

|

RU2468311C2 |

| ХОЛОДИЛЬНЫЙ КОНТУР | 2009 |

|

RU2526139C2 |

| СПОСОБ ХОЛОДНОЙ ЭКСТРУЗИИ РАСПЛАВА НЕФТЕБИТУМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2207365C1 |

| СТРУКТУРИРОВАННЫЙ ЛИСТ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКОВ И ДРУГИХ КОНСТРУКЦИЙ | 2002 |

|

RU2292975C2 |

Изобретение относится к теплообменнику такому, как испаритель, конденсатор для холодильника, а также к способу изготовления такого теплообменника. В теплообменнике для холодильника с платой, с находящимся в теплопроводном контакте с платой трубопроводом для хладагента и со скрепленным с трубопроводом слоем удерживающего материала слой удерживающего материала состоит из битумного состава и соединен с платой клеящим слоем. Трубопровод имеет уплощенное сечение. Клеящий слой состоит из клея, активируемого высокой температурой. Битумный состав содержит от 50% до 80% наполнителя. В качестве наполнителя используется каменная мука. На противоположную плате сторону слоя удерживающего материала нанесен слой лака. Средняя толщина слоя удерживающего материала составляет от 0,5 до 2 мм, а предпочтительно от 1,0 до 1,5 мм. Способ изготовления теплообменника, в особенности испарителя или конденсатора, включает следующие операции: образуют пакет, состоящий из платы, трубопровода для хладагента и пластины из битумного состава, нагревают пластину и спрессовывают пакет. Плату, трубопровод и пластину из битумного состава укладывают в пакет в указанном порядке. Техническим результатом является предложение недорогого, поддающегося утилизации теплообменника для холодильника и способа его изготовления. 2 н. и 7 з.п. ф-лы, 5 ил.

образуют пакет, состоящий из платы (1), трубопровода (2) для хладагента и пластины (6) из битумного состава,

нагревают пластину (6) и спрессовывают пакет.

| DE 19938773 A1, 22.02.2001 | |||

| JP 57210295 A, 23.12.1982 | |||

| US 3912005 A, 14.10.1975 | |||

| Подземный теплоаккумулятор | 1986 |

|

SU1402777A1 |

| ПАНЕЛЬНЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU381858A1 |

| Способ удаления кислорода изпРЕСНыХ ВОд | 1975 |

|

SU806617A1 |

Авторы

Даты

2008-05-20—Публикация

2003-04-25—Подача