Изобретение относится к способам охлаждения, формовки и затаривания расплавов материалов, способных в процессе своего остывания превращаться в твердое вещество, а также к установкам для осуществления этих способов, может наши применение в нефтехимической промышленности в процессе затаривания, охлаждения и упаковки нефтебитумов.

В мировой практике разработано довольно много разных вариантов этих установок, которые отличаются по способу охлаждения, используемому оборудованию, производительности, видам тары и упаковки.

Известны устройства и технологические процессы затаривания, охлаждения и упаковки нефтебитума, описанные, например, в Брондэ Б.И., Купцов А.В., Расветалов В.А., Походенко Б.Н. Установки для затаривания строительных нефтебитумов.//Обзорная информация. Выпуск 1. М., ЦНИИТЭнефтехим, 1992 г.

Существующая практика в России располагает, преимущественно однотипными по своему содержанию способами охлаждения, затаривания и упаковки битума, это:

1. Затаривание (налив) расплавленного битума в готовую тару, с последующим остыванием до товарного состояния.

2. Производство битумных гранул способом быстрого охлаждения и дальнейшее их брикетирование.

3. Ускоренное охлаждение битума на непрерывных транспортерах или барабанах.

Современные устройства и технологические процессы затаривания, охлаждения и упаковки нефтебитума, как правило, однотипны, не безопасны, тяжелы в обслуживании, в значительной степени дороги по себестоимости, экологически вредны, с минимальным уровнем механизации и автоматизации.

Недостатками известных технических решений являются следующие. Любое известное устройство и/или способ по затариванию, брикетированию, гранулированию, охлаждению нефтебитума предусматривает его быстрое опорожнение из емкостей и трубопроводов, а также краткий по времени процесс работы с нефтебитумом, в противном случае опоздания или непроизвольные нарушения технологии поддержания необходимой температуры приводят к необратимости его остывания в емкостях, трубопроводах, технологическом оборудовании.

При остывании расплава нефтебитума происходят процессы ликвационной неоднородности состояния и адгезии вещества внутри отдельно замкнутого объема или частицы. А гомогенное состояние наблюдается только в двух фазах: а) жидкая фаза - при оптимально высокой температуре; б) твердая фаза - при оптимально низкой температуре, при которой ликвационная неоднородность и адгезия не мешают работе. Практика показывает, что в состоянии ликвационной неоднородности при постоянно изменяющихся температурах, весьма сложно проводить технологические процессы по транспортировке, затариванию и упаковке нефтебитума.

Известны способ охлаждения строительных нефтебитумов, включающий растворение нефтебитумов в органических растворителях, например, бензоле, 1,2-дихлорэтане, с последующим испарением растворителя под вакуумом, а также установка для его осуществления (авторское свидетельство СССР 168821, кл. С 10 С 3/00, 05.04.1965 г.).

Горячий нефтебитум подается с битумной установки нефтеперерабатывающего завода, предварительно охлажденными до температуры 150-160oС. Далее по трубопроводу битум поступает в смеситель устройства охлаждения и брикетирования. Одновременно в смеситель дозировочным насосом непрерывно подают бензол или 1,2-дихлорэтан для получения раствора нефтебитума в заданных соотношениях. Из смесителя раствор нефтебитума закачивают в испаритель, где последний распыляется в виде тонкой жидкой пленки при помощи специального устройства. Давление в испарителе выдерживают около 350-400 мм рт.ст., что приводит к полному испарению растворителя и охлаждению нефтебитума до заданной температуры за счет скрытой теплоты испарения растворителя. Отработанные пары растворителя выводят известным технике способом и отправляют на регенерацию и рекуперацию.

Переохлажденный за счет испарения растворителя, нефтебитум сгребают лопастями питателя и через люк в днище испарителя подают в шнек-пресс, где он спрессовывается и бесконечно движущимся винтом (шнеком) транспортируется к мундштуку, в котором формируется в блок, разрезаемый на необходимой величины куски авторезкой. По выходе из мундштука пруток битума можно опылять тонким порошком талька или другого пылевидного материала. После авторезки куски битума поступают на ленточный транспортер, на котором они в процессе транспортировки на склад полностью теряют скрытое тепло плавления и окончательно затвердевают.

Недостатками известных технических решений являются следующие. Во-первых, процесс испарения происходит при помощи высокого давления, а в качестве растворителя применяются вредные и опасные химикаты. В случае возникновения не штатной ситуации может произойти выброс химически вредных веществ в атмосферу с поражением людей. Во-вторых, большие затраты по себестоимости производства.

Наиболее близким техническим решениям по существу к предлагаемому способу и устройству для его осуществления, является способ получения блоков расплавленных битумиозных масс, описанный в патенте ФРГ 2729923, 1998 г.

Способ заключается в том, что расплавленные массы охлаждают в единой пленке толщиной 2-10 мм, либо в виде параллельных полос пленки. При помощи сбрасывателя пленку снимают с, покрытой селиконовым составом, поверхности ленточного транспортера и переносят на второй перфорированный ленточный транспортер. После сушки и охлаждения воздухом, отвердевшую пленку снимают с ленточного транспортера, повернутого на 90o к направлению движения ленточного материала, в виде бесконечной кромки. Уплотняют в червячном экструдоре в бесконечно длинный жгут материала, который разрезают на блоки произвольной величины, упаковывают и складируют.

Недостатками известных технических решений являются:

1) Затаривание жидкого горячего расплава нефтебитума в различные емкости (мешки, картонные барабаны, в различные специальные металлические емкости, контейнеры и другую тару) для остывания его до товарного состояния:

- высокая степень физической безопасности людей, работающих с горячими расплавами;

- потери битума в процессе его затаривания;

- высокая степень адгезии битума в оборудование;

- низкая технологичность процесса;

- тяжелые условия работы людей и оборудования на участках затаривания битума:

- 5-6-кратная потребность в производственных площадях;

- высокая себестоимость затрат при затаривании, остывании, погрузоразгрузочных работах;

- неудобства и трудности при погрузоразгрузочных работах;

- не усовершенствованы способы извлечения битума из тары, а также отсутствие способов утилизации тары после битума;

- не возможность утилизации тепла при остывании битума;

- экологически грязный способ на всем пути от производителя до потребителя.

2) Охлаждение расплава битума способом наливки его тонким слоем на охлажденную поверхность:

- высокая стоимость оборудования;

- низкая технологичность процесса;

- высокая себестоимость затрат при охлаждении расплава;

- неудобства при борьбе с адгезией;

- высоко затратное и технически сложное содержание и эксплуатация бассейнов технологической воды;

- экологически грязный способ.

3) Производство битумной крошки, с последующим ее брикетированием:

- неоправданно усложнен технологический процесс;

- высокая себестоимость затрат производства;

- большая потребность в энергоресурсах;

- невозможность утилизации тепла;

- сложное и дорогое оборудование;

- экологически грязный способ.

4) Затаривание горячего расплава нефтебитума в тару из высокоплавкого полиэтилена:

- сложность технологического процесса и оборудования;

- большая потребность в энергоресурсах;

- высокая себестоимость затрат на производство;

- невозможность утилизации тепла;

- высокая стоимость оборудования;

- неоправданно высокие затраты на содержание и эксплуатацию бассейнов технологической воды;

экологически грязный способ.

Технической задачей настоящего изобретения является создание сравнительно простого способа охлаждения любых расплавов природных и искусственных материалов, которые при охлаждении не подвержены деформации и хорошо кристаллизуются: битумы всех марок, коксы, пеки, продукты лесохимии и другие. Главное условие настоящей задачи заключается в том, что битум, или другой материал со схожими качествами, должен сохранять гомогенное состояние на протяжении всего процесса охлаждения.

Кроме того, технической задачей настоящего изобретения является создание новой установки, в которой проходит охлаждение, затаривание и получение брикетов из нефтебитума во всех физических фазах и температурных диапазонах до полного охлаждения и придания свойств устойчивой, упругой деформации, при которой возможно производить упаковку и транспортирование потребителю.

Предлагаемые способ и устройство для его осуществления направлены на достижение единой цели - не допустить ликвационной неоднородности и адгезии в процессе охлаждения расплава, включительно, до фазы упругой деформации, т.е. близкой к гомогенному (холодному) состоянию.

Поставленная задача достигается тем, что предлагаемый способ холодной экструзии расплавов материалов, например, расплава нефтебитума, включает многоступенчатое охлаждение в специальных аппаратах и экструдерах; формование с помощью фильеры за счет избыточного давления создаваемого экструдером последней ступени охлаждения, с последующим волочением и орошением водой; упаковку в термоусадочный, низкоплавкий полиэтилен. При этом в отличие от известного способа (остывание расплавленной массы происходит в виде пленки на транспортере и после сушки, остывания и отвердения, пленку битума уплотняют в червячном экструдере), предлагаемый способ основывается на принудительном остывании нефтебитума в специальных аппаратах при всех температурных режимах, т.е. от 220oС до 20-30oС. На всем протяжении технологической схемы остывание битума происходит в закрытых аппаратах с герметически уплотненными стыками без каких-либо химикатов, что обеспечивает экологическую чистоту и безопасность процесса для окружающей природной среды и людей.

Сущность предлагаемого способа состоит в следующем.

Окисленный из нефтяного гудрона в специальном реакторе, готовый расплавленный горячий нефтебитум при температуре 220oС перекачивается в расходную емкость. В расходной емкости температура нефтебитума поддерживается в пределах 200oС, при этом нефтебитум находиться в жидком состоянии. Далее нефтебитум подается в емкость первичного остывания, где температура его падает до 180-190oС. Из емкости нефтебитум самотеком поступает в экструдер, рубашка которого работает как холодильник, в отличие от общепринятой технологии экструдирования, где рубашки нагреваются. Хладагентом может служить как вода, так и инертный газ, охлажденное масло и тому подобное. В предлагаемом способе с помощью экструдера решаются сразу три задачи: происходит охлаждение битума до 60-50oС, снижается возможность появления ликвационной неоднородности и адгезии, перемещение охлажденной нефтебитумной массы через фильерную насадку с дополнительным холодильником. После выхода из фильеры нефтебитумную массу пропускают через формующие вальцы. При волочении через валки битум орошается водой с примесью талька, где он окончательно остывает и теряет скрытое тепло плавления. После валков поверхность битума сушится от воды. Далее битумную массу нарезают в брикеты заданной величины и орошают хладагентом для кристаллизации. Готовые брикеты упаковывают в термоусадочный полиэтилен и направляются на склад.

Возможно повторное экструзирование, когда по объективным условиям производства нефтебитумная масса не охладилась до необходимой температуры и деформируется под собственным весом в свободном состоянии без внешних нагрузок.

Поставленные задачи достигаются также за счет того, что устройство для холодной экструзии расплава нефтебитума, включающее экструдер в качестве устройства уплотнения, согласно изобретению, снабжено экструдерами на всех ступенях охлаждения. При этом в них происходит процесс не нагревания твердого вещества до расплава, а принудительное охлаждение расплава в устойчивое твердое вещество при интенсивном перемешивании и транспортировании по технологической схеме. Работающий в комплексе с другими теплообменными аппаратами экструдер решает несколько задач:

1. Работает как вакуум-насос.

2. Работает как насос, обеспечивающий избыточное давление при транспортировании по технологической схеме.

3. Работает как перемешивающее устройство для поддержания гомогенного состояния нефтебитумной массы по всей технологической схеме.

4. Ликвидирует не желательные процессы ликвационной неоднородности и адгезии по всей технологической схеме.

5. В состоянии устойчиво работать во всех температурных режимах технологической схемы охлаждения нефтебитума, т.е. от 220oС до 30oС.

6. При соблюдении технологического регламента обеспечит твердый не подверженный пластичной деформации битумный брикет, пригодный к упаковке и транспортированию потребителю.

Экструдеры всех ступеней охлаждения в решении данной задачи выполняют функции холодильников-теплообменников, вакуум-насосов, перемешивающих устройств, насосов давления.

Экструдер первой ступени охлаждения перекачивает расплав битума в емкость первичного охлаждения, оснащенную механической мешалкой. Из этой емкости расплав битума закачивается экструдером второй ступени охлаждения, где он, также перемешивается, охлаждается и подается в экструдер третьей ступени охлаждения. В экструдере третьей ступени охлаждения битум охлаждается до параметров стадии вязкости, при которых начинают действовать законы упругой деформации.

При этом установка содержит:

мешалку в теплообменном кожухе, которая работает как емкость первичного охлаждения нефтебитума;

экструдер второй ступени охлаждения, работающий как вакуум-насос, перемешивающее устройство, теплообменник и насос подачи охлажденного нефтебитума в фильерную насадку;

экструдер третьей ступени охлаждения, работающий как вакуум-насос, перемешивающее устройство, теплообменник и насос подачи охлажденного нефтебитума в фильерную насадку, которая формирует живое сечение, охлаждает битум до товарного состояния;

механизм волочения и отрезки для нарезки брикетов заданной длины и направления их на упаковку;

упаковочную машину для упаковки, взвешивания брикетов.

При проведении технологического процесса предусматривается следующее, что все экструдеры работают как вакуум-насосы, поэтому все стыки и соединения устройств установки между собой должны быть тщательно герметизированы. Хладагентом может служить техническая вода, нефтяное масло. Хладагент подается в систему охлаждения встречным потоком движению битумной массы, начиная с фильерной насадки. В зависимости от состояния температурного режима в схему охлаждения может подаваться свежий хладагент.

Основная отличительная особенность предлагаемой установки от известного прототипа заключается в том, что известное техническое решение предусматривает предварительное охлаждение нефтебитума до температуры 20-30oС, а затем его уплотнение в червячном экструдере или в шнек-прессе с целью транспортировки и формирования живого сечения.

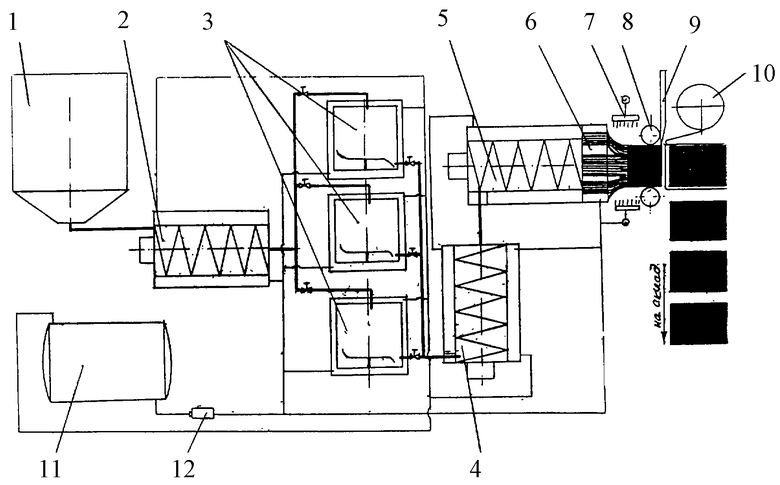

На чертеже представлена установка для холодной экструзии расплава нефтебитума, общий вид.

Установка для холодной экструзии расплава нефтебитума содержит: расходную емкость - 1; экструдер первой ступени охлаждения - 2; емкость первичного охлаждения - 3 с мешалкой; экструдер второй ступени - 4; экструдер третьей ступени охлаждения - 5; фильерную насадку - 6; механизм спрыска воды - 7; механизм волочения - 8; отрезной механизм - 9; упаковочная машина - 10; теплообменник для хладагента - 11; насос хладагента - 12. Емкостью первичного охлаждения 2 служит механическая мешалка в теплообменном кожухе. При непрерывном технологическом процессе желательно иметь в технологической схеме две-три емкости первичного охлаждения емкостью 3-5 м3.

Установка работает следующим образом.

Горячий, жидкий нефтебитум с температурой 200-220oС поступает из расходной емкости 1 в экструдер первой ступени 2, где перемешивается, охлаждается до температуры 175-180oС и подается дальше в емкость первичного охлаждения 3, где нефтебитум охлаждается до 130oС. Далее расплав нефтебитума с температурой 130oС всасывается экструдером 4 второй ступени, перемешиваясь охлаждается до температуры 80-85oС и подается в экструдер 5 третьей ступени охлаждения. В экструдере 5 третьей ступени охлаждения расплав нефтебитум перемешивается, охлаждается до температуры 45-50oС и поступает в фильерную насадку 6. В фильерной насадке 6 за счет избыточного давления поступающего в нее расплава нефтебитума и дальнейшего его охлаждения до температуры 35-45oС, формируется "живое" сечение бесконечного жгута из нефтебитума. Далее нефтебитум подается в механизм волочения 8 и отрезной механизм 9. В механизме волочения 8 фиксируется "живое" сечение, заданное фильерой 6, при помощи механизма спрыска 7 посредством орошения водой с мелкоизмельченным тальком. Нефтебитум охлаждается до температуры 25-30oС и направляется на отрезку брикета необходимой длины в отрезной механизм 10. С помощью упаковочной машины 11 брикеты упаковывают в термоусадочный полиэтилен, взвешивают и отправляют на склад.

Предлагаемая установка холодной экструзии расплава нефтебитума позволяет провести ускоренное охлаждение расплава нефтебитума посредством способа холодной экструзии с применением в комплексе с теплообменным устройством экструдеров в качестве вакуум-насосов, насосов, перемешивающих устройств, теплообменников. Предлагаемый способ исключает возникновение ликвационной неоднородности охлаждающегося нефтебитума в устройствах на всех стадиях технологического процесса. Разрушает процессы адгезии нефтебитума с материалом устройств, в которых происходит технологический процесс его охлаждения. Исключает опасность застывания нефтебитума в оборудовании и трубопроводах, т.к. экструдер способен засасывать и проталкивать его до температуры 70-40oС. Предлагаемая установка способна обеспечить гомогенное состояние нефтебитума при всех температурных режимах технологического процесса, что является основным и неприменным условием способа холодной экструзии. Также в состоянии сформировать "живое" сечения и объем через напорную фильеру и зафиксировать при волочении с одновременным охлаждением водой.

Технологический процесс, который обеспечивает предлагаемая установка, является экологически чистым, безвредным и безопасным для операторов этого процесса. При освоении предлагаемого способа без дополнительных затрат осуществляется утилизация тепла на усмотрение цеха, т.е. нагретый теплоноситель принудительно циркулирует по контуру. Экономическая эффективность при освоении предлагаемого способа выше всех других известных промышленности, с малым сроком окупаемости вложенных в него материальных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ОТХОДОВ В СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2009 |

|

RU2397829C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ БРИКЕТИРОВАННОГО АМОРФНОГО ВЕЩЕСТВА И РЕАЛИЗУЕМЫЙ ИМ СПОСОБ | 2020 |

|

RU2742426C1 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ РАЗЛАГАЕМЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЛИ ФИЛЬТРУЮЩИХ ЖГУТОВ ДЛЯ ФИЛЬТРОВ ТАБАЧНОГО ДЫМА | 1996 |

|

RU2153828C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| ПАЛОЧКА ДЛЯ КАРАМЕЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2248719C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2700499C1 |

Изобретение относится к способам охлаждения, формовки и затаривания расплавов материалов, способных в процессе своего остывания превращаться в твердое вещество, а также к установкам для осуществления этих способов и может найти применение в нефтехимической промышленности в процессе затаривания, охлаждения и упаковки нефтебитумов. Способ включает принудительное многоступенчатое охлаждение расплава нефтебитума в специальных аппаратах и экструдерах при постоянном его перемешивании и продвижении. Затем осуществляют формование живого сечения расплава нефтебитума с помощью фильеры за счет избыточного давления, создаваемого на последней ступени охлаждения, с последующим волочением и орошением водой. После этого нефтебитум брикетируют и упаковывают в термоусадочный низкоплавкий полиэтилен. Установка для осуществления способа содержит последовательно связанные между собой расходную емкость, экструдер первой ступени охлаждения, по меньшей мере, три емкости первичного охлаждения, экструдеры второй и третьей ступеней охлаждения. Емкости первичного охлаждения включают механическую мешалку в теплообменном кожухе. Экструдер третьей ступени охлаждения соединен с фильерной насадкой. Установка содержит также механизм волочения с устройством спрыска для орошения водой с мелкоизмельченным тальком, устройство отрезки и упаковочную машину. Изобретение позволяет сохранять гомогенное состояние расплава на протяжении всего процесса охлаждения, не допускает ликвационную неоднородность и адгезию при охлаждении. 2 с. и 15 з.п. ф-лы, 1 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО УРОВНЯ ВАКУУМА И ЧАСТОТЫ РЕЗОВ ВИТРЕОТОМА ДЛЯ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ВИТРЕОФОВЕОЛЯРНОГО ТРАКЦИОННОГО СИНДРОМА | 2015 |

|

RU2596058C1 |

| Устройство для отклонения ленты транспортера | 2016 |

|

RU2729923C1 |

| Устройство для подготовки битумного материала к хранению | 1984 |

|

SU1239186A1 |

| FR 3372223 A1, 23.06.1978 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕНООБРАЗУЮЩЕЙ СПОСОБНОСТИ РЕАГЕНТА ПО ИЗОБРАЖЕНИЮ ПЕНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2359760C2 |

Авторы

Даты

2003-06-27—Публикация

2002-07-15—Подача