Изобретение относится к способам получения регенеративных продуктов, используемых в системах регенерации воздуха и изолирующих дыхательных аппаратах (ИДА) на химически связанном кислороде.

Использование регенеративных продуктов на основе надпероксида калия в патронах ИДА основано на выделении ими кислорода и поглощении диоксида углерода выдыхаемого человеком воздуха по реакциям 1 и 2

Возникающие в процессе эксплуатации ИДА условия (изменение химического состава продукта, температурный фактор и др.) часто приводят к оплыванию и плавлению продукта, что затрудняет диффузию паров воды и диоксида углерода в объем гранул хемосорбента. При этом также происходит уменьшение поверхности контакта газ - твердое тело. Все это в комплексе приводит к тому, что степень отработки продукта в патроне ИДА не превышает 50-60%. Поэтому для обеспечения необходимого времени защитного действия ИДА, снаряженного таким регенеративным продуктом, приходится увеличивать массогабаритные параметры изделия. Кроме того, плавление смеси соединений, образующихся при работе регенеративного продукта, резко увеличивает аэродинамическое сопротивление дыханию человека. Это приводит к тому, что аппаратами, снаряженными такими регенеративными продуктами, не могут пользоваться дети, люди, страдающие заболеваниями дыхательных путей и др.

Повышение эффективности работы регенеративного продукта и улучшение его эксплуатационных характеристик осуществляется как изменением конструкции патрона дыхательного аппарата, так и состава регенеративного продукта. Для этого в состав регенеративного продукта вводят различные добавки.

Традиционно регенеративный продукт изготавливают путем механического смешения необходимых компонентов и последующего формования полученной шихты в насадки различной формы (гранулы, таблетки и др.), размещенные в патроне дыхательного аппарата, через который циркулирует регенерируемый воздух.

Известен способ получения регенеративного продукта [патент Франции №2521034, МПК B01J 20/04, 1983 г., патент Франции №2175652, МПК А62D 9/00, 1973 г.], по которому его основу - надпероксид калия получают путем взаимодействия водных растворов пероксида водорода и гидроксида калия. Полученный щелочной раствор пероксида водорода распыляют на поверхность вращающегося металлического барабана при температуре около 160°С, где происходит его дегидратация и диспропорционирование промежуточного аддукта - дипероксогидрата пероксида калия К2О2·2Н2О2. Образующийся целевой продукт удаляется с помощью скребка. Конечный продукт содержит до 85% КО2, до 15% КОН и до 5% Н2О. Полученный продукт смешивают с оксидом кальция в смесителе сыпучих материалов. Полученную шихту формуют в виде пластин, таблеток и др.

Недостатком способа является высокая трудоемкость, обусловленная необходимостью проведения процесса при тщательно контролируемой температуре и невысокая производительность.

Следует особо отметить, что при работе в патроне изолирующего дыхательного аппарата регенеративного продукта данного состава за счет экзотермической реакции 3 между оксидом кальция и водой

значительно увеличивается температура газовоздушной смеси, циркулирующей в системе, а плавление продуктов химического взаимодействия приводит к возрастанию аэродинамического сопротивления дыханию человека. Это не только создает существенные трудности для пользователя изолирующих дыхательных аппаратов, но и в случае получения травмы при чрезвычайной ситуации (ушиб грудной клетки и т.д.) может привести к гибели человека.

Наиболее близким способом того же назначения к заявляемому способу по совокупности признаков является следующий способ получения надпероксида калия [заявка ФРГ №3105584, С01В 15/043, 1982 г.]. По этому способу надпероксид калия получают путем взаимодействия растворов пероксида водорода и гидроксида калия с последующей дегидратацией щелочного раствора пероксида водорода и диспропорционированием промежуточного аддукта К2О2·2Н2О2 распылением в токе сушильного агента при температуре 130-250°С. В качестве сушильного агента используют сухой декарбонизованный газ (например, воздух, азот и др.). При этом используется раствор пероксида водорода концентрацией от 50 до 85% и раствор гидроксида калия с концентрацией 50-60%. Мольное соотношении Н2О2/КОН=1,3÷2,0. Конечный продукт содержит до 85% надпероксида калия, гидроксид калия, воду и примеси.

Этот способ, по сравнению с предыдущим, менее трудоемок и характеризуется достаточно высокой производительностью.

Однако для получения регенеративного продукта с требуемыми характеристиками и готового для эксплуатации в патроне ИДА, полученный надпероксид калия, содержащий гидроксид калия и воду, так же как и в способах [патент Франции №2521034, МПК B01J 20/04, 1983 г., патент Франции №2175652, МПК А62D 9/00, 1973 г.], должен быть подвергнут дальнейшей обработке, которая заключается во введении в полученный продукт различных добавок. Введение добавок может быть осуществлено в этих случаях только путем механического смешения, что принципиально не позволяет равномерно распределить добавку во всем объеме основного вещества из-за большой массовой разницы основы и добавки и соответственно получить регенеративный продукт со стабильными на протяжении всего времени работы характеристиками - выделением кислорода и поглощением диоксида углерода. Помимо этого за счет экзотермических реакций 1, 2, 3 (особенно за счет реакции 3) внутри патрона дыхательного аппарата происходит частичное или полное плавление гранул регенеративного продукта. В результате не только растет сопротивление дыхания пользователя и уменьшается проницаемость газов через слой продукта в патроне ИДА, но и достаточно вероятно за счет изменения формы и объема слоя хемосорбента возникновение, вообще минуя слой регенеративного продукта, новых маршрутов прохождения циркулирующей газовоздушной смеси. После этого ИДА перестает выполнять свою основную функцию - обеспечивать человека необходимым для дыхания кислородом и удалять из газовоздушной смеси СО2.

Задачей изобретения является улучшение эксплуатационных характеристик регенеративного продукта и снижение массогабаритных характеристик дыхательного аппарата при неизменности времени защитного действия.

Техническим результатом изобретения является повышение эффективности использования регенеративного продукта и снижение аэродинамического сопротивления дыханию пользователя.

Технический результат достигается тем, что в способе получения регенеративного продукта на основе КО2, включающем взаимодействие раствора пероксида водорода и гидроксида калия с последующей дегидратацией полученного щелочного раствора пероксида водорода, в исходный щелочной раствор пероксида водорода перед дегидратацией вводят требуемое количество гидроксида кальция.

Такой прием позволяет получить продукт, содержащий надпероксид калия, гидроксид калия, воду и гидроксид и пероксид кальция в виде структурообразующих добавок. При этом пероксид и гидроксид кальция вводится в состав продукта непосредственно в ходе синтеза. Данный подход позволяет получить регенеративный продукт, в котором добавки равномерно распределены по всему его объему, т.е. регенеративный продукт, полученный данным способом, имеет однородный состав (и, следовательно, свойства) по всему объему, что способствует протеканию твердофазовой реакции. Размеры частиц всех компонентов регенеративного продукта приблизительно одинаковы. Это улучшает газопроницаемость внутрь гранул регенеративного продукта. Кроме того, введение структурообразующей добавки непосредственно в процессе синтеза позволяет минимизировать количество технологических стадий при производстве регенеративного продукта (удаление стадии механического смешения компонентов), что приводит к уменьшению его стоимости и увеличению производительности труда.

Способ получения регенеративного продукта осуществляется следующим образом. Готовят исходный щелочной раствор пероксида водорода, для чего раствор пероксида водорода, предварительно стабилизированный либо растворимым соединением магния, либо любым другим пригодным для этого веществом, концентрацией от 30 до 85% смешивают с раствором гидроксида калия концентрацией 30-50% в мольном соотношении Н2О2/КОН=1,5÷2,0. Гидроксид калия можно использовать и в твердом виде. После этого в раствор вводят гидроксид кальция или в твердом виде, или в виде суспензии. Мольное соотношении Н2О2/Са(ОН)2=1,0÷3,0. Использование стабилизатора позволяет сократить нормы расхода пероксида водорода. Также для предотвращения разложения перекисных продуктов при смешении исходных компонентов процесс ведут при охлаждении. Температура в зоне реакции не должна превышать 50°С, предпочтительно температура составляет 10°С. Полученный таким образом раствор диспергируют форсункой в сушильную камеру в прямотоке предварительно декарбонизированного сушильного агента. Используется типовая сушильная камера с форсункой. В качестве сушильного агента используют воздух или любой инертный газ, например азот. Декарбонизация сушильного агента проводится с помощью любого поглотителя диоксида углерода. Для уменьшения расхода сушильного агента его предварительно можно обезвоживать, пропуская через регенерируемые поглотители воды типа цеолита, силикагеля и др. Температуру сушильного агента варьируют в пределах от 120 до 300°С (предпочтительно 180-230°С). По окончании дегидратации твердый продукт отделяют от газовой смеси с помощью обычного батарейного циклона и рукавного фильтра и собирают в специальный контейнер.

Дегидратацию исходного щелочного раствора пероксида водорода можно проводить в вакууме при температуре 30-150°С (предпочтительно при 85-110°С) или любым другим пригодным для этого способом.

Полученный таким образом регенеративный продукт, уже готовый для последующего формования, имеет следующий состав, мас.%:

Пример 1.

В 1215 мл 30% пероксида водорода растворяют 2 г MgSO4. Полученный раствор смешивают с 733 мл 30% раствора гидрооксида калия. После этого добавляют 107 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,5, мольное соотношение Н2О2/Са(ОН)2=3). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 120°С. Расход раствора через форсунку составляет 8,7 мл/мин. Расход сушильного агента 120 кг/ч. Получают 453 г продукта, содержащего 50,0% КО2, 20,0% КОН, 13,8% СаО2, 8,2% Са(ОН)2 и 8,0% Н2О.

Пример 2.

В 797 мл 50% пероксида водорода растворяют 2,35 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 155 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=2,7). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 210°С. Расход раствора через форсунку составляет 10,6 мл/мин. Расход сушильного агента 102 кг/ч. Получают 497 г продукта, содержащего 64,1% КО2, 3,0% КОН, 20,0% СаО2, 8,7% Са(ОН)2 и 4,2% Н2О.

Пример 3.

В 572 мл 50% пероксида водорода растворяют 1,7 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 126 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=1). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 210°С.Расход раствора через форсунку составляет 10,6 мл/мин. Расход сушильного агента 102 кг/ч. Получают 472 г продукта, содержащего 58,8% КО2, 10,2% КОН, 10,6% СаО2,14,3% Са(ОН)2 и 6,1% Н2О.

Пример 4.

В 784 мл 50% пероксида водорода растворяют 2,3 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 195 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=2, мольное соотношение Н2О2/Са(ОН)2=1,4). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 210°С. Расход раствора через форсунку составляет 10,6 мл/мин. Расход сушильного агента 102 кг/ч. Получают 533 г продукта, содержащего 58,5% КО2, 4,4% КОН, 19,2% СаО2, 15,0% Са(ОН)2 и 2,9% Н2О.

Пример 5.

В 611 мл 50% пероксида водорода растворяют 1,8 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 89 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=2). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 210°С. Расход раствора через форсунку составляет 10,6 мл/мин. Расход сушильного агента 102 кг/ч. Получают 436 г продукта, содержащего 68% КО2, 7,7% КОН, 11,6% СаО2, 7,3% Са(ОН)2 и 5,4% Н2О.

Пример 6.

В 583 мл 50% пероксида водорода растворяют 1,7 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 59 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=2,4). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 210°С. Расход раствора через форсунку составляет 10,6 мл/мин. Расход сушильного агента 102 кг/ч. Получают 392 г продукта, содержащего 73,2% КО2, 11,1% КОН, 8,6% СаО2, 5,4% Са(ОН)2 и 1,7% Н2О.

Пример 7.

В 555 мл 50% пероксида водорода растворяют 1,6 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 37 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=2,8). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 210°С. Расход раствора через форсунку составляет 10,6 мл/мин. Расход сушильного агента 102 кг/ч. Получают 367 г продукта, содержащего 77,3% КО2, 12,3% КОН, 6,2% СаО2, 3,2% Са(ОН)2 и 1,0% Н2О.

Пример 8.

В 529 мл 50% пероксида водорода растворяют 1,55 г MgSO4. Полученный раствор смешивают с 375 мл 50% раствора гидрооксида калия. После этого добавляют 25 г твердого гидроксида кальция (мольное соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=2,8). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С. После этого полученный раствор сушат в вакууме при 30-100°С в течение 3-5 часов. Получают 385 г продукта, содержащего 80,6% КО2, 9,4% КОН, 4,6% СаО2, 1,7% Са(ОН)2 и 3,7% Н2О.

Пример 9.

В 248 мл 85% пероксида водорода растворяют 1,45 г MgSO4. Полученный раствор смешивают с 315 г твердого 90% гидрооксида калия. После этого добавляют 3,7 г твердого гидроксида кальция (мольное, соотношение Н2О2/КОН=1,65, мольное соотношение Н2О2/Са(ОН)2=2). Приготовление щелочного раствора пероксида водорода производят таким образом, чтобы температура в зоне реакции не превышала 50°С.После этого раствор диспергируют через охлаждаемую до 10°С форсунку в сушильную камеру, в которую подают декарбонизованный обезвоженный воздух, нагретый до температуры 290°С.Расход раствора через форсунку составляет 13,3 мл/мин. Расход сушильного агента 91 кг/ч. Получают 345 г продукта, содержащего 85% КО2, 10,6% КОН, 0,5% СаО2, 0,5% Са(ОН)2 и 3,4% Н2О.

Составы регенеративных продуктов, полученных по примерам 1-9, представлены в таблице 1.

Примечание. В состав регенеративных продуктов может входить до 3% массовых разнообразных примесей (из исходного сырья), не влияющих на качественные характеристики продукта.

Регенеративный продукт с химическим составом по примерам 1-9 может быть использован в виде таблеток, гранул, блоков или их сочетания в зависимости от конструкции патрона дыхательного аппарата и условий его эксплуатации. Условия эксплуатации влияют и на соотношение компонентов в регенеративном продукте.

Регенеративный продукт, полученный по заявляемому способу, испытан в патроне изолирующего дыхательного аппарата на установке "Искусственные легкие" (ИЛ) при следующих условиях:

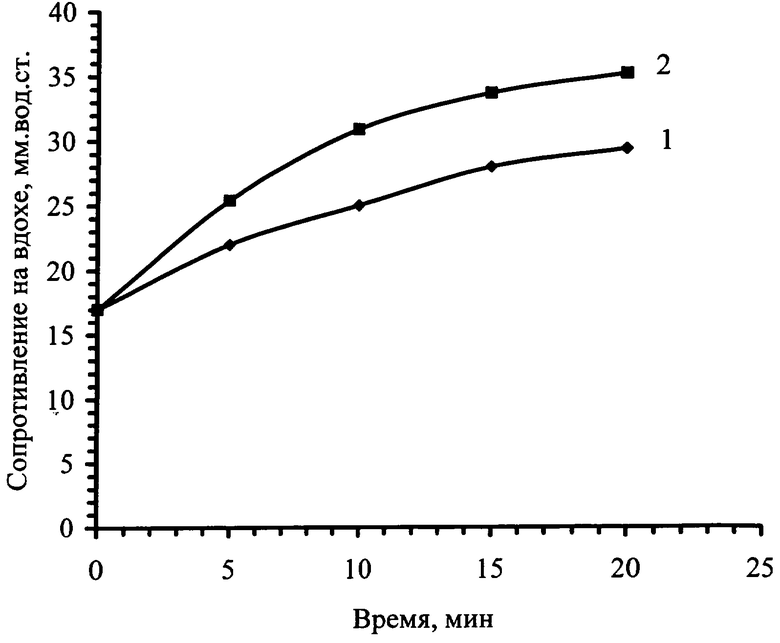

Объемы кислорода и диоксида углерода указаны при 10°С и 101,3 кПа, легочная вентиляция - при 37°С и 101,3 кПа. Для сравнения с регенеративными продуктами, полученными заявляемым способом (примеры 1-9) в тех же условиях был испытан регенеративный продукт, специально изготовленный по методике, описанной в заявке ФРГ №3105584. Все регенеративные продукты имели форму таблеток одинакового размера и плотности. Время защитного действия определяли как время от начала работы регенеративного продукта до того момента, когда концентрация СО2 в потоке газо-воздушной смеси на линии "вдоха" установки "ИЛ" достигала 3%. Результаты испытаний представлены в таблице 2 и на чертеже.

На чертеже представлены зависимости аэродинамического сопротивления дыханию пользователя от времени работы для патрона изолирующего дыхательного аппарата, снаряженного продуктом, изготовленным по методике, описанной в заявке ФРГ №3105584 (кривая 2) и среднее изменение данного параметра для патронов, снаряженных регенеративными продуктами по примерам 1-9 (кривая 1). Поскольку для всех регенеративных продуктов по примерам 1-9 из таблицы 1 изменение аэродинамического сопротивления дыханию пользователя при работе ИДА не превышает 3%, на чертеже представлено изменение среднего значения этого параметра.

Аэродинамическое сопротивление газовоздушной смеси на вдохе пользователя является одним из основных эксплуатационных показателей изолирующих дыхательных аппаратов, во многом определяющимся составом и свойствами регенеративного продукта. Снижение значения данного параметра не только создает более комфортные условия для пользователя, но и существенно увеличивает круг лиц, могущих пользоваться изолирующими дыхательными аппаратами (дети, люди, страдающие легочными заболеваниями и др.).

Как видно из представленных табличных и графических данных, регенеративные продукты, полученные по заявляемыми способу, обеспечивают при работе в патроне изолирующего дыхательного аппарата большее время защитного действия при меньших массогабаритных характеристиках в сравнении с регенеративным продуктом, изготовленным по методике, описанной в заявке ФРГ №3105584.

Перечисленные позитивные, по сравнению с продуктом, изготовленным по методике, описанной в заявке ФРГ №3105584, параметры регенеративного продукта достигаются за счет того, что в качестве структурообразующей добавки в состав регенеративного продукта непосредственно в процессе синтеза вводятся гидроксид и пероксид кальция. Это позволяет более эффективно использовать ресурс регенеративного продукта и за счет этого увеличить время защитного действия дыхательного аппарата при тех же массогабаритных характеристиках. Кроме того, изолирующий дыхательный аппарат, снаряженный предложенным регенеративным продуктом, имеет меньшее значение аэродинамического сопротивления и более низкую температуру газовоздушной смеси, поступающей на вдох пользователю. Это обеспечивает более комфортные условия при эксплуатации изолирующих дыхательных аппаратов и расширяет круг лиц, имеющих физическую возможность пользоваться ИДА.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2259808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2009 |

|

RU2408403C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210416C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ РЕГЕНЕРАТИВНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2765943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2008 |

|

RU2367492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2012 |

|

RU2518610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2010 |

|

RU2456046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2012 |

|

RU2510875C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2011 |

|

RU2472556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2015 |

|

RU2596770C1 |

Изобретение относится к способам получения регенеративных продуктов, используемых в системах регенерации воздуха и изолирующих дыхательных аппаратах. Способ включает взаимодействие раствора пероксида водорода и гидроксида калия при мольном соотношении пероксид водорода/гидроксид калия 1,5÷2,0. Перед дегидратацией в полученный раствор вводят гидроксид кальция при мольном соотношении пероксид водорода/гидроксид кальция 1,0÷3,0. Температура в зоне реакции не должна превышать 50°С. Последующую дегидратацию проводят распылением полученного раствора в токе сушильного агента. Предложенное изобретение позволяет создать регенеративный продукт, обеспечивающий большее время защитного действия дыхательного аппарата, меньшее значение аэродинамического сопротивления и более низкую температуру газовоздушной смеси, поступающей пользователю. 1 ил., 2 табл.

Способ получения регенеративного продукта для изолирующих дыхательных аппаратов, включающий взаимодействие раствора пероксида водорода и гидроксида калия с последующей дегидратацией полученного щелочного раствора пероксида водорода распылением его в токе сушильного агента, отличающийся тем, что в исходный щелочной раствор пероксида водорода перед его дегидратацией вводят гидроксид кальция, при этом взаимодействие осуществляют при мольном соотношении пероксид водорода/гидроксид калия 1,5÷2,0, пероксид водорода/гидроксид кальция 1,0÷3,0 и температуре в зоне реакции не выше 50°С.

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ | 2002 |

|

RU2210417C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ | 2001 |

|

RU2209647C2 |

| DE 3105584 А1, 28.10.1982 | |||

| Устройство для питания многосегментных электролюминесцентных индикаторов | 1973 |

|

SU462321A1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2225241C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 1998 |

|

RU2152251C2 |

| DE 3901062 А1, 26.07.1990 | |||

| US 4490272 А, 25.12.1984 | |||

| Гидравлическая стойка шахтной крепи | 1986 |

|

SU1384776A1 |

Авторы

Даты

2008-05-27—Публикация

2005-12-20—Подача