Изобретение относится к области строительной индустрии, в частности к изготовлению железобетонных изделий в заводских условиях.

Известны формы кассетного типа и многоместные формы для изготовления изделий из бетонных смесей, содержащие формовочные отсеки, образованные днищем, бортами, соединенными на замок, и разделительными перегородками (патент RU 94009621, опубл. 27.12.1995 и/или патент RU 93017067, опубл. 09.06.1995). Способ изготовления бетонных изделий в известных формах включает их сборку, установку формообразующих элементов и, при необходимости, арматурных каркасов, фиксирование их в проектном положении, укладку бетонной смеси в формовочные отсеки и выдерживание ее до набора распалубочной прочности, после чего форму разбирают, извлекают из нее сформированные изделия и помещают на склад готовой продукции. Недостатком известных форм является большое количество составляющих их сборочных элементов, что заставляет тратить много времени на сборку форм и их распалубливание.

Также, известна многоместная форма для изготовления железобетонных изделий различной длины прямоугольного, в том числе и квадратного сечения, содержащая формовочные отсеки, образованные днищем, разделительным и торцевыми бортами, соединенными между собой верхними пружинными, нижними болтовыми соединениями и проходящими через втулки тросами (патент RU 2104152, опубл. 10.02.1998). Способ формования железобетонных изделий включает подготовку формы, ее сборку, установку арматурных каркасов и формообразующих элементов, фиксирование их в проектном положении, укладку бетонной смеси в формовочные отсеки и выдерживание ее до набора распалубочной прочности, после чего осуществляют постепенный подъем торцевых и разделительных бортов краном, при котором сначала приподнимаются и поворачиваются торцевые борта, затем смещаются разделительные борта, в результате чего происходит постепенное распалубливание железобетонных изделий, которые затем помещают на склад готовой продукции. Недостатком известной формы является ее сложное конструктивное исполнение, а использование ее оснастки в качестве грузозахватного приспособления повышает степень ее опасности, к тому же расположение соединительных элементов формы в зоне подачи бетонной смеси затягивает процесс подготовки, сборки и распалубливания формы, так как все соединительные элементы формы забиваются бетоном и их приходится каждый раз очищать после завершения производственного цикла.

В качестве прототипа принята многоместная форма для формования длинномерных железобетонных изделий квадратного сечения, в том числе и свай, содержащая формовочные отсеки, образованные днищем, продольными бортами, разделительными перегородками, при этом формовочные отсеки по своей длине ограничены торцевыми бортами, на одном из которых, напротив каждого формовочного отсека, выполнен формообразующий элемент в виде выступающей из формы полой пирамиды, предназначенный для формования острого конца сваи (Четырехместная форма для изготовления свай длиной до 12 м. Информационный листок №31-127-02. Челябинский ЦНТИ, 2002 г.). Способ изготовления железобетонных свай в многоместной форме включает сборку формы, установку арматурных каркасов и формообразующих элементов, фиксирование их в проектном положении, укладку бетонной смеси в формовочные отсеки и выдерживание ее до набора распалубочной прочности, после чего форму разбирают, извлекают из отсеков сформированные железобетонные сваи и перемещают на склад готовой продукции (Технология изготовления забивных железобетонных свай новых конструкций. Информационный обзор. Минстрой СССР, ОНТИ Института ОМТПС, Ярославль, 1974 г.). Недостатком указанной формы является то, что при установке арматурных каркасов в формовочные отсеки необходима их дополнительная фиксация в проектном положении для получения защитного бетонного слоя арматуры требуемой толщины, а после распалубливания изделий требуется дополнительная заделка мест расположения фиксаторов, что снижает качество свай, повышает трудоемкость работ и требует значительных затрат материалов для доводки изделия до готового состояния.

Решаемая техническая задача - совершенствование технологии производства железобетонных свай в заводских условиях, повышение их качества с одновременным снижением трудоемкости работ и материальных затрат.

Предлагается многоместная форма для формования длинномерных железобетонных изделий, в том числе свайных модулей, которая содержит формовочные отсеки, образованные днищем, продольными бортами, разделительными перегородками, где по длине формовочные отсеки ограничены поворотными торцевыми бортами, по крайней мере в одном из которых, напротив каждого формовочного отсека, выполнены формообразующие элементы для каждого формовочного отсека, установленные с возможностью перемещения вдоль своей оси, при этом рабочий конец каждого формообразующего элемента, предназначенный для образования продольного гнезда в бетоне торца свайного модуля, размещается в отверстии торцевого борта с возможностью выдвижения в формовочный отсек, а хвостовой конец формообразующего элемента проходит через отверстие в выносном элементе, коаксильным отверстию торцевого борта формы, и снабжен фиксатором, предназначенным для фиксации положения формообразующего элемента. Новым является то, что выносной элемент выполнен в виде выносной полосы с отверстиями, коаксильными отверстиям в торцевом борту, выносная полоса жестко смонтирована на наружной стороне торцевого борта параллельно ей, а каждый формообразующий элемент выполнен в виде подвижного стержня.

Лучше, когда подвижный стержень располагается соосно формовочному отсеку.

Лучше, когда в исходном положении рабочий конец стержня не выступал из отверстия торцевого борта в формовочный отсек.

Рабочий конец подвижного стержня может иметь утолщение, скошенные кромки которого выступают из отверстия торцевого борта в формовочный отсек при выдвижении подвижного стержня в формовочный отсек, при этом отверстие в торцевом борту лучше выполнять большим, чем отверстие в выносной полосе.

Выносная полоса может быть жестко прикреплена к наружной стороне торцевого борта при помощи кронштейнов. При этом кронштейны могут быть прикреплены к наружной стороне торцевого борта и выносной полосе при помощи косынок.

На другом торцевом борту могут быть выполнены такие же формообразующие элементы, как на первом торцевом борту.

На хвостовом конце подвижного стержня может быть выполнена рукоятка в виде кольца для удобства выполнения операций по выдвижению стержня и его возврату в исходное положение.

Также предлагается способ формования длинномерных железобетонных изделий квадратного сечения, в том числе свайных модулей, с использованием многоместной формы, который включает в себя сборку формы, установку арматурных каркасов и формообразующих элементов в формовочные отсеки, фиксирование их в проектном положении, укладку бетонной смеси, выдерживание ее до набора распалубочной прочности и распалубливание сформированных свайных модулей, причем перед установкой арматурных каракасов в формовочные отсеки формообразующие элементы не выступают из отверстий в торцевом борту формы в формовочные отсеки. Новым является то, что используют формообразующие элементы в виде подвижных стержней с утолщениями, перед установкой арматурного каркаса в формовочный отсек на концах арматурного каркаса, перпендикулярно его оси, предварительно крепят торцевые пластины с отверстием в центре, при установке арматурного каркаса вместе с закрепленными на них торцевыми пластинами в формовочный отсек отверстия в центре торцевых пластин арматурного каркаса совмещают с отверстиями в торцевых бортах формы и пропускают через них рабочие концы подвижных стержней, выдвигая последние в формовочный отсек до тех пор, пока утолщения подвижных стержней не упрутся в кромки отверстий торцевых пластин, после чего подвижные стержни фиксируют.

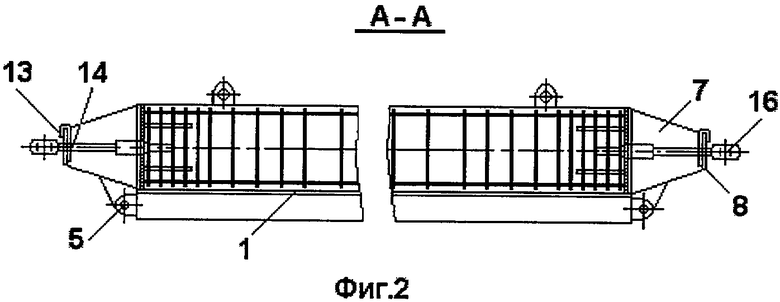

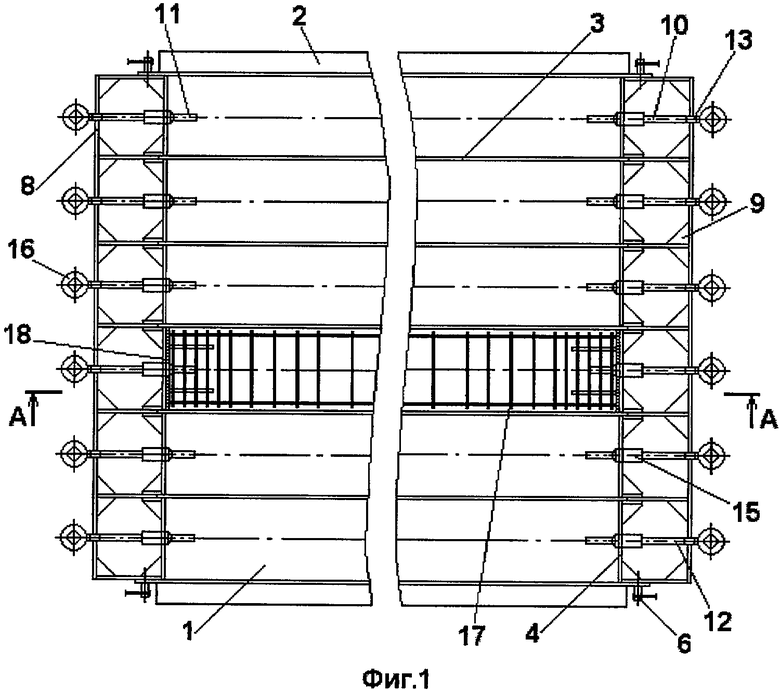

Изобретение поясняется на примере с использованием чертежей, где на фиг.1 показан план многоместной формы с арматурным каркасом, установленным в одном из формовочных отсеков, а на фиг.2 - ее продольный разрез

Изобретение поясняется на конструктивном примере многоместной формы для изготовления железобетонных свай в заводских условиях.

Инвентарная шестиместная бесшарнирная форма жесткой конструкции используется для формования железобетонных свайных модулей марки МУС6-30 сечением 0,3 м × 0,3 м и длиной 6 метров. Форма содержит формовочные отсеки, образованные днищем 1, продольными бортами 2 и разделительными перегородками 3, где по длине формовочные отсеки ограничены торцевыми бортами 4 (см. фиг.1). Торцевые борта 4 прикреплены к раме поддона 1 шарнирами 5 (см. фиг.2) и на своих концах имеют винтовые замки 6. С наружной стороны торцевых бортов 4 при помощи консолей 7 прикреплены выносные полосы 8. Консоли 7 в свою очередь жестко соединены с торцевыми бортами 4 и выносными полосами 8 при помощи косынок 9. На торцевых бортах 4, напротив каждого формовочного отсека, в ряд установлены формообразующие элементы, выполненные в виде подвижных стержней 10, установленных с возможностью перемещения вдоль своей оси, при этом рабочие концы 11 стержней 10 размещаются в отверстиях торцевого борта 4 формы, а хвостовые концы 12 стержней 10 проходят через отверстия в выносной полосе 8. Каждый стержень 10 снабжен фиксатором 13, который предназначен для фиксации стержня 10 в выдвинутом положении, для чего в месте прохождения стержня 10 через выносную полосу 8 имеется отверстие 14 для установки фиксатора 13. В исходном положении рабочий конец 11 стержня 10 не выступает из торцевого борта 4 в формовочный отсек, а в выдвинутом положении выступает, при этом рабочий конец 11 стержня 10 имеет утолщение 15, скошенные кромки которого также выступают из отверстия торцевого борта 4 в формовочный отсек. На хвостовом конце 12 стержня 10 выполнена рукоятка 16 в виде кольца. Продольные борта 2 и разделительные перегородки 3 формы выполнены за одно целое с поддоном 1 из цельногнутого листа, сохраняющего остаточную упругую деформацию. На другом торцевом борту 4 формы установлены аналогичные формообразующие элементы, выполненные в виде подвижных стержней 10.

Формование железобетонных свайных модулей в предлагаемой многоместной форме основано на использовании остаточной упругой деформации гнутых продольных бортов 2 и разделительных перегородок 3, выполненных за одно целое с поддоном 1. При сборке формы торцевые борта 4 устанавливают в вертикальное положение и замыкают периметр формы, закрывая винтовые замки 6, при этом продольные борта 2 и разделительные перегородки 3 сжимаются, образуя необходимые геометрические размеры сечений формовочных отсеков. Затем выполняют смазку поверхностей формовочных отсеков, соприкасающихся с бетоном. Подвижные стержни 10 устанавливают в исходное положение, при котором их рабочие концы 11 не выступают из торцевых бортов 4 в формовочные отсеки, после чего в отсеки устанавливают арматурные каркасы 17, на концах которых приварены торцевые пластины 18 с отверстиями в центре. Отверстия в торцевых пластинах 18 совмещают с отверстиями в торцевых бортах 4 и через них пропускают рабочие концы 11 стержней 10, выдвигая их до тех пор, пока скошенные кромки утолщения 15 рабочих концов 11 стержней 10 не упрутся в кромки отверстий торцевых пластин 18. Выдвинутые стержни 10 фиксируют при помощи фиксаторов 13, устанавливаемых в отверстия 14, расположенные на хвостовом конце 12 стержня 10. Выполнив распор и получив одинаковые зазоры между арматурными каркасами 17 и поверхностями формовочных отсеков, производят укладку бетонной смеси, которую уплотняют вибрированием, затем форму помещают в пропарочную камеру и выдерживают ее до набора распалубочной прочности. После набора распалубочной прочности форму извлекают из камеры и распалубливают. При распалубливании в первую очередь вытаскивают из бетона торцов свайных модулей рабочие концы 11 подвижных стержней 10, вытягивая их за кольцевые рукоятки 16 в исходное положение, затем раскручивают винтовые замки 6, после чего продольные борта 2 и разделительные перегородки 3 разжимаются, и изделие свободно выходит из формы. Сначала извлекают из формы крайние свайные модули, а затем расположенные ближе к середине формы и переносят их на склад готовой продукции. По сравнению с шарнирными формами применение бесшарнирных форм дает возможность улучшить качество выпускаемых свай и повысить их прочность, так как отсутствие щелей между днищем 1, продольными бортами 2 и разделительными перегородками 3 формы не позволяет при уплотнении бетона вытекать цементному молоку, что способствует значительной экономии цемента.

Приведенный пример использован только для целей иллюстрации возможности осуществления изобретения и ни в коей мере не ограничивает объем правовой охраны, представленный в формуле изобретения, при этом специалист в данной области техники относительно просто способен реализовать и другие пути осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАЙНЫЙ ФУНДАМЕНТ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2005 |

|

RU2315837C2 |

| МОДУЛЬНАЯ СВАЯ (ВАРИАНТЫ) | 2005 |

|

RU2299950C1 |

| УДАРОСТОЙКАЯ ЗАБИВНАЯ СВАЯ | 2017 |

|

RU2656648C1 |

| Форма для изготовления железобетонных изделий | 1989 |

|

SU1675092A1 |

| СВАЯ КВАША И СПОСОБ ЗАГЛУБЛЕНИЯ ЕЕ В ГРУНТ | 1991 |

|

RU2047689C1 |

| ЗАХВАТ ДЛЯ НАТЯЖЕНИЯ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С АНКЕРАМИ | 1991 |

|

RU2023833C1 |

| Стенд для исследования сваебойногоОбОРудОВАНия | 1979 |

|

SU842134A1 |

| Стенд для исследования сваебойного оборудования | 1980 |

|

SU968181A2 |

| Опалубка для изготовления бетонных блоков подпорных стенок | 2018 |

|

RU2681148C1 |

| СВАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037010C1 |

Изобретение относится к области строительной индустрии, в частности к изготовлению железобетонных изделий в заводских условиях. Технический результат изобретения заключается в усовершенствовании технологии производства железобетонных свай в заводских условиях, повышении их качества при одновременном снижении трудоемкости работ и материальных затрат. Многоместная форма для формования длинномерных железобетонных изделий квадратного сечения, в том числе свайных модулей, содержит формовочные отсеки, образованные днищем, продольными бортами, разделительными перегородками, где по длине формовочные отсеки ограничены поворотными торцевыми бортами. По крайней мере в одном из торцевых бортов, напротив каждого формовочного отсека, выполнены формообразующие элементы, установленные с возможностью перемещения вдоль своей оси. Рабочий конец каждого формообразующего элемента, предназначенный для образования продольного гнезда в бетоне торца свайного модуля, размещается в отверстии торцевого борта с возможностью выдвижения в формовочный отсек. Хвостовой конец формообразующего элемента проходит через отверстие в выносном элементе, коаксиальное отверстию торцевого борта формы, и снабжен фиксатором, предназначенным для фиксации положения формообразующего элемента. Выносной элемент выполнен в виде выносной полосы с отверстиями, коаксиальными отверстиям в торцевом борту, жестко смонтированной на наружной стороне торцевого борта параллельно ей. Каждый формообразующий элемент выполнен в виде подвижного стержня. Способ формования длинномерных железобетонных изделий квадратного сечения, в том числе свайных модулей, с использованием многоместной формы, включает в себя сборку формы, установку арматурных каркасов и формообразующих элементов в формовочные отсеки, фиксирование их в проектном положении, укладку бетонной смеси, выдерживание ее до набора распалубочной прочности и распалубливание сформированных свайных модулей. Перед установкой арматурных каркасов в формовочные отсеки формообразующие элементы не выступают из отверстий в торцевом борту формы в формовочные отсеки. При этом используют формообразующие элементы в виде подвижных стержней с утолщениями. Перед установкой арматурных каркасов в формовочные отсеки на концах арматурных каркасов перпендикулярно их осям предварительно крепят торцевые пластины с отверстиями в центре. Отверстия в центре торцевых пластин арматурных каркасов совмещают с отверстиями в торцевых бортах формы и пропускают через них рабочие концы подвижных стержней, выдвигая последние в формовочные отсеки до тех пор, пока утолщения подвижных стержней не упрутся в кромки отверстий торцевых пластин, после чего стержни фиксируют. 2 н. и 8 з.п. ф-лы, 2 ил.

| Форма для изготовления свай из железобетона | 1988 |

|

SU1583296A1 |

| Установка для формования многопустотных панелей | 1986 |

|

SU1472263A1 |

| Форма для изготовления железобетонных изделий | 1989 |

|

SU1675092A1 |

| Установка для формования объемныхэлЕМЕНТОВ | 1979 |

|

SU827299A1 |

Авторы

Даты

2008-05-27—Публикация

2006-02-15—Подача