Изобретение относится к строительству и применяется преимущественно на предприятиях стройиндустрии при изготовлении предварительно напряженных железобетонных конструкций.

Известно, что натяжение на упоры (захваты) является основным способом создания предварительных напряжений в заводском производстве. По этому способу стержни арматуры имеют анкеры в виде цанговых зажимов, приваренных деталей, гаек по нарезке накатом, высаженных головок с втулками и без них, запрессованной на конец стержня навивки из арматуры классов А-1. Устройство упора состоит из жестко закрепленного с формообразователем корпуса с зазором для установки стержня с анкером. При этом ширина зазора больше диаметра натягиваемой арматуры и меньше ширины выступающих элементов анкера. В процессе натяжения усилия от выступающих частей анкера передаются на упор, а через него на формообразователь [1].

Основным недостатком является необходимость срезки стержней при снятии арматуры с упоров и нерациональность технического решения анкеров.

Наиболее близким к изобретению техническим решением является захват, выполненный в виде стального бруска с прорезью, в которую вводится предварительно сплющенный участок арматурного стержня, расположенный на некотором расстоянии от его конца. В этом случае анкером является конец стержня, который имеет тот же профиль поперечного сечения, что и основной стержень. Усилия натяжения от анкера передаются на боковые элементы захвата, которые выполняют в виде шпонок. При этом ширина прорези меньше, чем диаметр натягиваемой арматуры. Далее усилия передаются с захвата на формообразователь [2].

Основным недостатком указанного захвата является необходимость срезки стержней при отпуске арматуры на бетон. При этом ухудшается качество сцепления арматуры с бетоном и имеются значительные отходы дорогостоящей арматуры.

Целью изобретения является исключение из технологии изготовления предварительно напряженных конструкций срезки арматуры во время ее отпуска и размещение захватов в пределах объема формуемого тела железобетонных изделий.

Поставленная цель достигается согласно изобретению тем, что захват снабжают двумя зажимными элементами, расположенными в пазах корпуса с возможностью поперечного перемещения относительно оси натягиваемого стержня при движении их по пазам. При этом каждый зажимной элемент выполняют в виде клина с двумя плоскими гранями, одна из которых контактирует с анкером, а другая со стержнем, и двумя скошенными гранями, контактирующими с соответственно скошенными стенками паза.

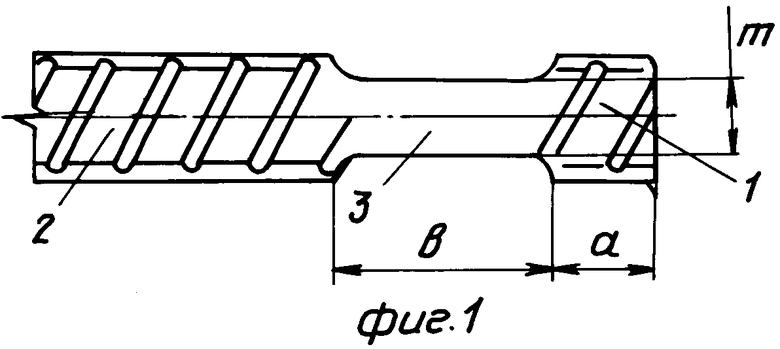

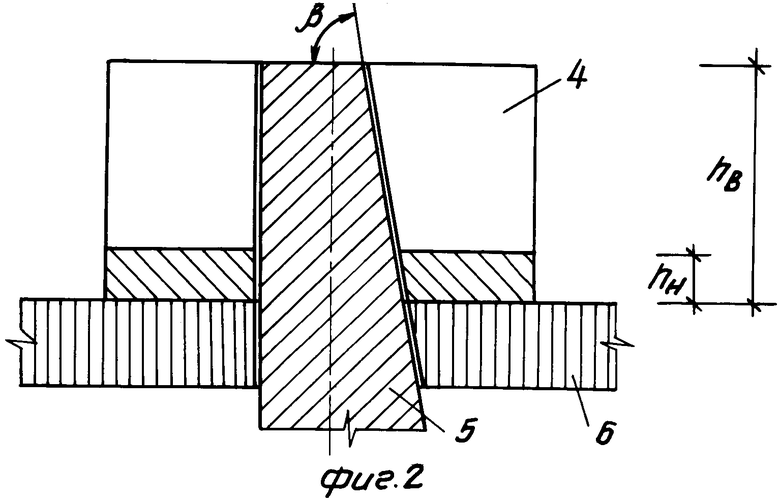

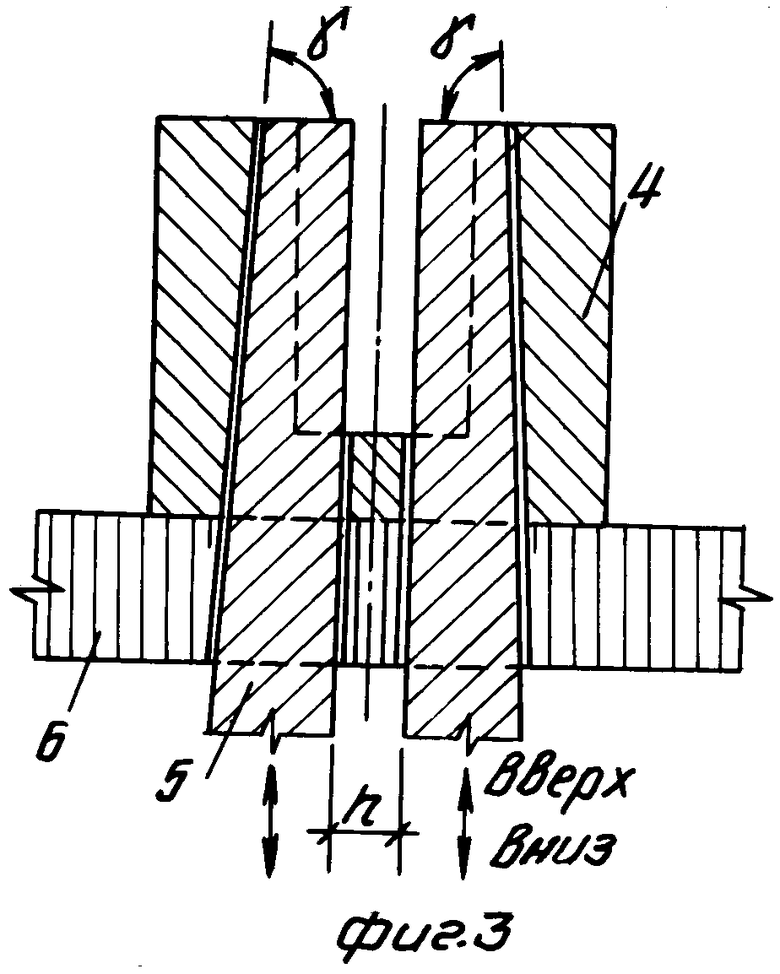

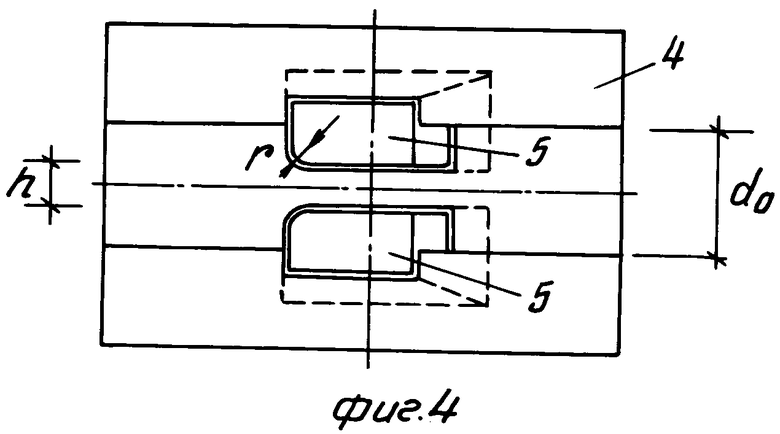

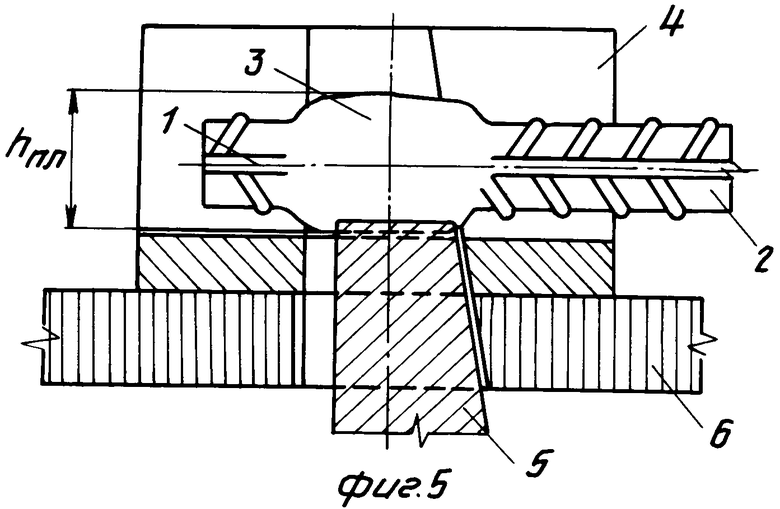

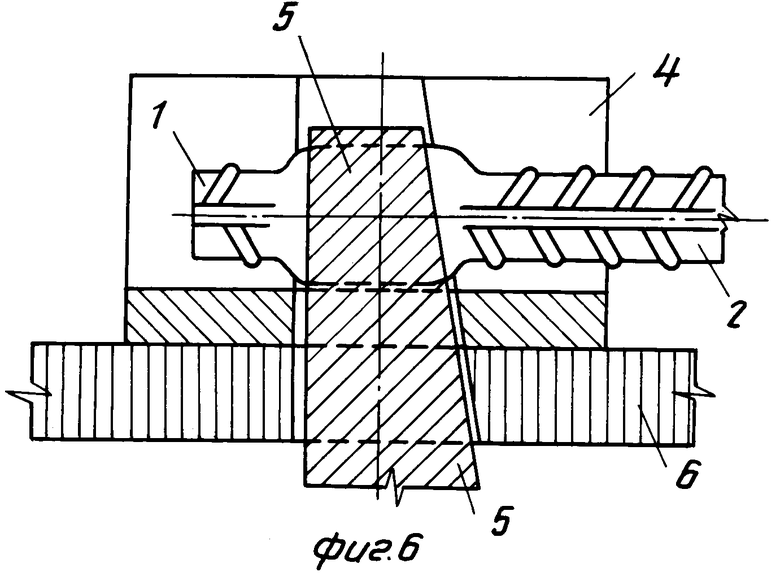

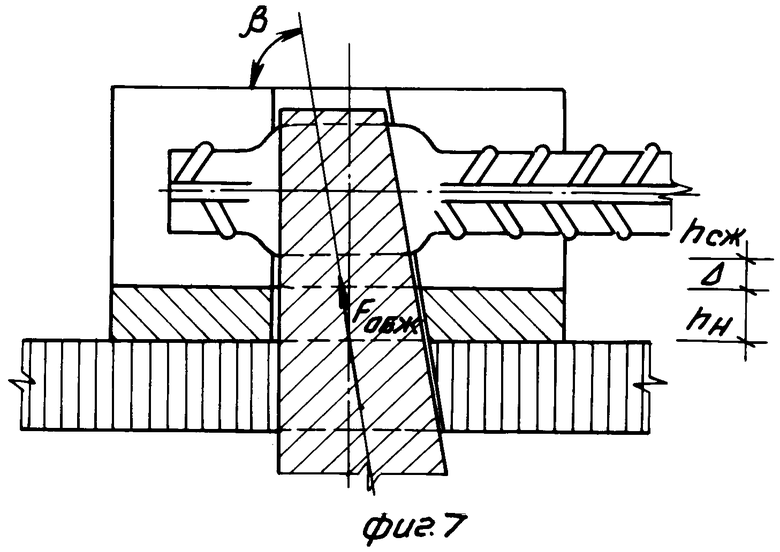

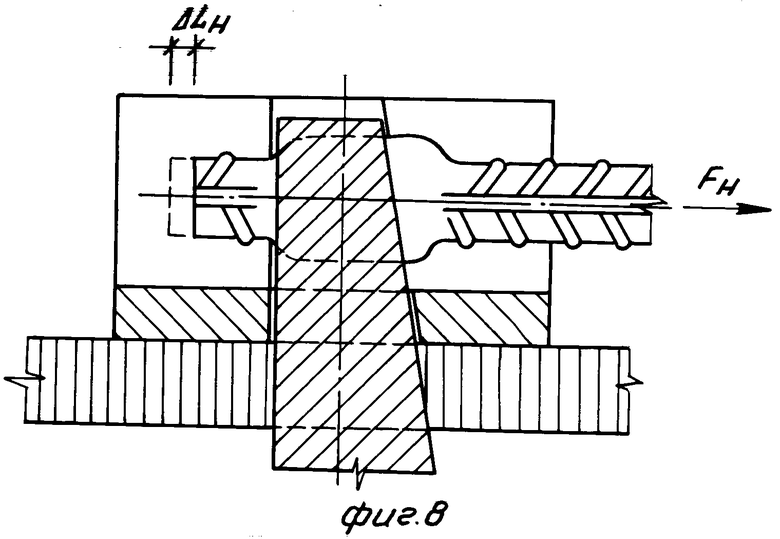

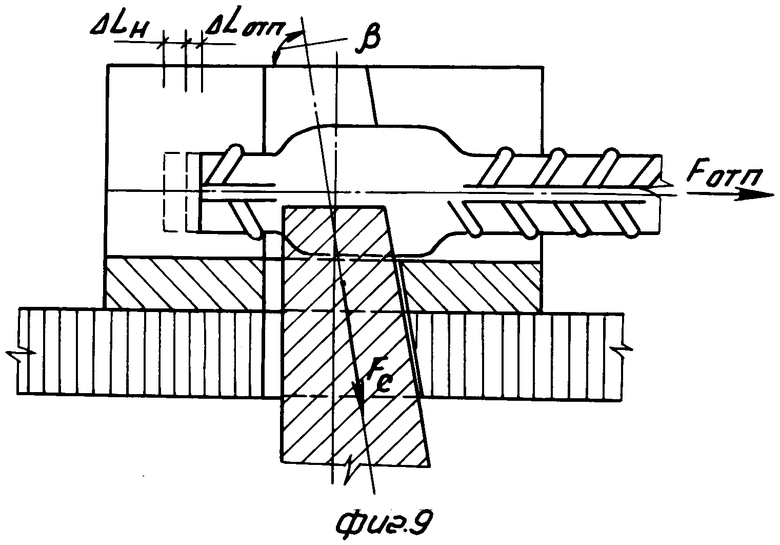

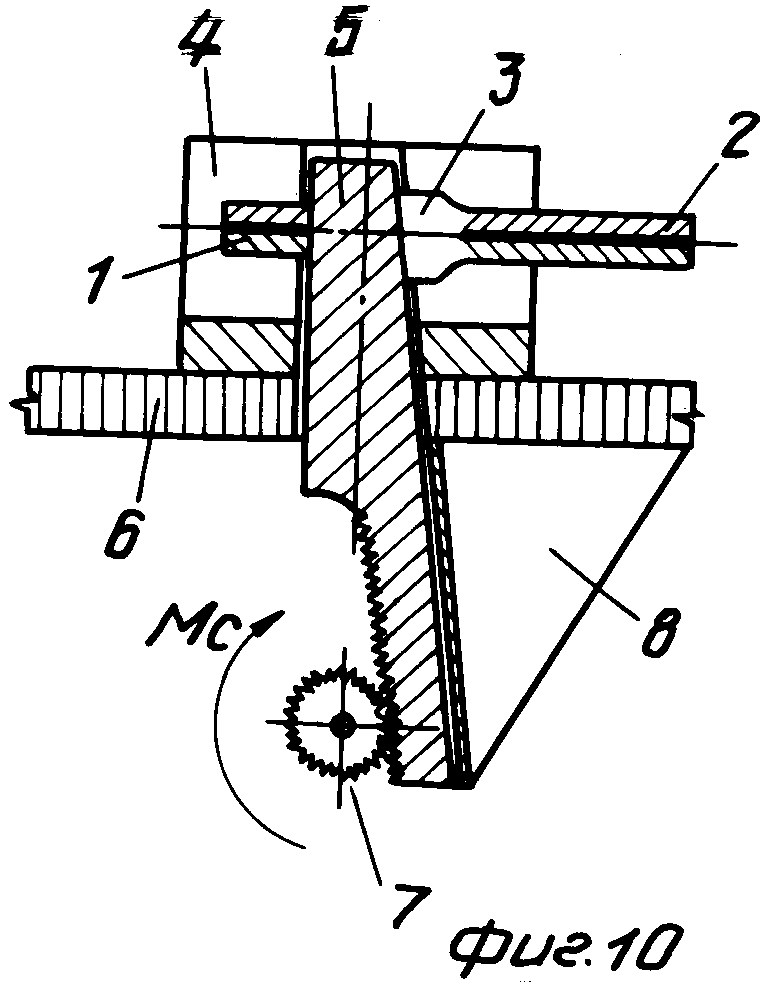

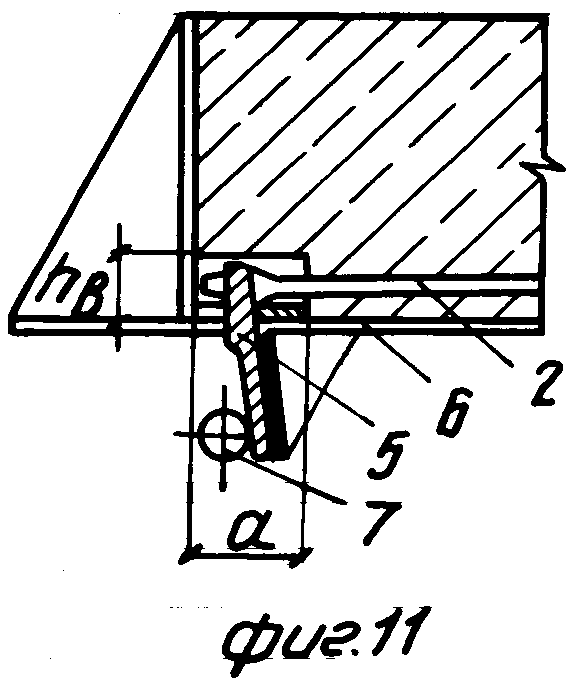

На фиг. 1 схематично показано окончание арматурного стержня с анкером в форме участка плоского сечения; на фиг. 2-4 - захват с зажимными элементами и необходимые геометрические параметры его элементов; на фиг. 5 - схема размещения напрягаемой арматуры в захвате и исходное положение зажимных элементов; на фиг. 6 - схема перемещения по указанному направлению зажимных элементов без обжатия ими плоского сечения; на фиг. 7 - схема перемещения зажимных элементов с одновременным обжатием или участка стержня с формой плоского сечения и возникающее при этом перемещение напрягаемой арматуры по высоте сечения железобетонного элемента; на фиг. 8 - схема натяжения стержня напрягаемой арматуры и его перемещение между внутренними гранями зажимных элементов; на фиг. 9 - схема перемещений зажимных элементов при снятии арматуры с упоров и головки захвата при передаче усилий натяжения на бетон; на фиг. 10 - схема возможного механизма перемещения зажимных элементов; на фиг. 11 - схема размещения арматуры с устройством анкера и захвата в габаритном объеме изготавливаемой железобетонной конструкции и геометрические параметры образованной при этом полости.

Анкер 1 длиной a в виде конца арматурного стержня (арматуры) 2 с неизменным профилем сечения выполняют в процессе прессования или абразивного среза части сечения участков 3 стержня, в результате чего участок 3 имеет форму плоского сечения длиной b, толщиной m и шириной hпл при деформации. Устройство захвата состоит из неподвижной части и подвижной части. Неподвижная часть выполнена в виде двух продольных относительно оси натяжения арматуры ребер 4 с зазором do для размещения стержня 2 с устройством анкера 1. Ребра 4 неподвижной части высотой по сечению железобетонного элемента hb соединены между собой так, что они в поперечной вертикальной плоскости относительно оси натяжения образуют форму коробчатого сечения с минимальной высотой сечения hн, предназначенной для образования достаточной толщины защитного слоя бетона ab. Вся неподвижная часть жестко соединена с формообразователем 6 железобетонного элемента. Подвижная часть состоит из двух зажимных элементов 5, которые имеют возможность перемещаться по пазам на внутренних гранях продольных ребер неподвижной части и в каналах формообразователя 6, изменяя при этом величину зазора между указанными зажимными элементами. Ось перемещения и две скошенные грани зажимных элементов 5 со стороны натяжения и продольных ребер 4 имеют углы наклона в продольной и поперечной относительно оси натяжения вертикальных плоскостях соответственно β и γ. При перемещении зажимных элементов 5 условно вверх зазор между ними уменьшается, а в обратном направлении - увеличивается. Величина зазора и между зажимными элементами 5 при перемещении их на высоту сечения hb будет минимальной. Со стороны контакта зажимных элементов 5 с анкером 1 во время натяжения арматуры 2 зажимные элементы имеют загругления радиусом r.

Механизм перемещения зажимных элементов 5 может быть выполнен в виде зубчатой передачи, состоящей из колеса 7 и рейки на зажимных элементах 5 подвижной части захвата. Для перемещения зажимных элементов 5 под углом β в продольной вертикальной плоскости относительно оси натяжения зубчатую рейку в этой плоскости ограничивают зубчатым колесом 7 и ребром жесткости 8.

Работа захвата при электротермическом способе натяжения арматуры осуществляется следующим образом. Арматуру 2 нагревают электротоком до определенной температуры, при которой длина ее стержней увеличивается на достаточную величину для их размещения в упорах. После нагревания участки 3 арматурного стержня 2 с формой плоского сечения располагают между зажимными элементами 5 подвижной части захвата, находящимися в исходном состоянии. Затем под углами β и γ зажимные элементы 5 перемещают условно вверх и фиксируют участок 3 в проектном положении. В дальнейшем, прикладывая к зажимным элементам 5 силу обжатия Fобж, обжимают ими участок 3. При обжатии высота расположения оси стержня 2 увеличивается на величину Δhсж. При остывании арматура 2 стремится восстановить свою первоначальную длину, при этом головка анкера 1 упирается в зажимные элементы 5 и препятствует этому процессу. После приобретения стержнем 2 исходного температурного состояния он имеет остаточное относительное удлинение, которое прямо пропорционально силе натяжения. Указанную величину натяжения нетрудно подсчитать по известным формулам. При натяжении расчетная длина стержня 2 из-за местных деформаций уменьшится на величину Δ Lн. Эту величину необходимо учитывать при расчетных уровнях предварительных напряжений в арматуре 2 после натяжения. В натянутом состоянии внутренние усилия передаются через участок 3 к головке анкера 1, а от нее на зажимные элементы 5. Для уменьшения концентрации напряжений в опасном сечении участка 3 контактная часть зажимных элементов 5 имеет закругления радиусом r. С зажимных элементов 5 усилие натяжения передается на неподвижные продольные ребра 4.

После набора бетоном необходимой передаточной прочности производят отпуск арматуры 2 путем снятия ее захвата. Этот технологический прием осуществляют следующим образом. К зажимным элементам 5 прикладывают силу снятия Fс и перемещают их условно вниз, при этом зазор между ними увеличивается. По мере движения зажимных элементов 5 силы трения между анкером 1 и продольными ребрами 4, с одной стороны, и перемещаемыми зажимными элементами 5, с другой стороны, уменьшаются, поскольку грани зажимных элементов со стороны натяжения и ось перемещения расположены под углом β к оси натяжения в продольной вертикальной плоскости. Здесь имеет место продольное перемещение зажимных элементов относительно оси натягиваемой арматуры. Из-за значительного начального сопротивления силы трения между головкой анкера 1 и зажимными элементами 5 конец стержня 2 будет изгибаться в указанной выше плоскости на величину Δ hсж, при этом неподвижная часть упора с минимальной высотой сечения hн будет ограничивать указанную деформацию стержня. В процессе передачи усилий натяжения на бетон стержень 2 постепенно перемещают на величину Δ hотп, которая должна быть больше, чем величина деформации стержня 2 при его срезке. Это условие обеспечивает освобождение анкера при минимальном перемещении зажимных элементов 5 по высоте сечения и повышает механические возможности механизма перемещения, то есть имеется возможность увеличить силы обжатия Fобж и снятия Fc за счет увеличения при тех же размерах механизма длины плеча рычага, создающего момент Mс зубчатого колеса 7.

Здесь необходимо отметить зависимость между углами β и γ, с одной стороны, и силовым взаимодействием между устройством анкера 1 и элементами захвата, с другой стороны, во время отпуска арматуры 2. Чем меньше угол γ, тем значительней эффект обжатия участка 3 зажимными элементами 5. Чем меньше угол β, тем выше начальное сопротивление сил трения и меньше "скорость" его убывания во время перемещения зажимных элементов 5 при снятии арматуры 2 с захвата, и наоборот.

Захват позволяет производить анкеровку напрягаемой арматуры 2 в пределах габаритного объема изготавливаемого железобетонного элемента. При этом после изготовления в теле железобетонной конструкции образуется полость с размерами hbxcxd, которая при необходимости заделывается раствором.

Использование изобретения в производстве исключает процесс срезки стержней арматуры во время снятия ее с захватов. Экономия арматуры достигается путем поставки с металлургических заводов арматурных стержней с расчетной длиной, которая не должна превышать габариты изготавливаемой железобетонной конструкции, то есть указанная арматура применяется без отходов. Необходимо отметить, что поставляемые арматурные стержни с расчетной длиной и с готовыми устройствами анкеров являются продукцией, готовой к использованию без какой-либо обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАЯ КВАША И СПОСОБ ЗАГЛУБЛЕНИЯ ЕЕ В ГРУНТ | 1991 |

|

RU2047689C1 |

| УДАРОСТОЙКАЯ ЗАБИВНАЯ СВАЯ | 2017 |

|

RU2656648C1 |

| СВАЙНЫЙ ФУНДАМЕНТ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2005 |

|

RU2315837C2 |

| МНОГОМЕСТНАЯ ФОРМА И СПОСОБ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ СВАЙНЫХ МОДУЛЕЙ | 2006 |

|

RU2325276C2 |

| МОДУЛЬНАЯ СВАЯ (ВАРИАНТЫ) | 2005 |

|

RU2299950C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2104152C1 |

| СВАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037010C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017911C1 |

| СВАЯ | 1990 |

|

RU2024681C1 |

| Арматурный каркас железобетонной сваи | 1985 |

|

SU1283327A1 |

Использование: в строительстве при изготовлении предварительно напряженных железобетонных конструкций. Сущность изобретения: захват для натяжения арматуры периодического профиля с анкерами включает корпус с продольным пазом для размещения анкера, выполненного в виде плоского участка, расположенного на некотором расстоянии от конца стержня, при этом захват снабжен двумя зажимными элементами, расположенными в пазу корпуса с возможностью поперечного перемещения относительно оси арматурного стержня, причем каждый зажимной элемент выполнен в виде клина с двумя плоскими гранями, одна из которых контактирует с анкером, а другая - со стержнем, и двумя скошенными гранями, контактирующими с соответствующим образом скошенными стенками паза. 11 ил.

ЗАХВАТ ДЛЯ НАТЯЖЕНИЯ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С АНКЕРАМИ, включающий корпус с продольным пазом для размещения анкера, выполненного в виде плоского участка, расположенного на некотором расстоянии от конца стержня, отличающийся тем, что захват снабжен двумя зажимными элементами, расположенными в пазу корпуса с возможностью поперечного перемещения относительно оси арматурного стержня, при этом каждый зажимной элемент выполнен в виде клина с двумя плоскими гранями, одна из которых контактирует с анкером, а другая - со стержнем, и двумя скошенными гранями, контактирующими с соответствующим образом скошенными стенками паза.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богин Н.М | |||

| Технология предварительно напряженного железобетона | |||

| М.: ГСИ, 1960, с.109, рис.49. | |||

Авторы

Даты

1994-11-30—Публикация

1991-11-27—Подача