Изобретение относится к технологии улавливания канцерогенных полиароматических углеводородов (ПАУ), образующихся при скоростном пиролизе связующего анодных масс в технологической операции перестановки токоподводящих штырей при производстве алюминия электролизом по технологии самообжигающегося анода с верхним токоподводом, для уменьшения вредных выбросов в атмосферу, в частности, при технологии применения «сухой» анодной массы для электролизеров Содерберга с верхним токоподводом (ВТ).

Технология «сухой» анодной массы заключается в использовании анодной массы с пониженным содержанием каменноугольного пека, используемого в качестве связующего анодных масс, и увеличении температуры размягчения пека. Кроме того, переход на технологию «сухой» анодной массы приводит к разделению анодной массы на два типа: основную («сухую») анодную массу с пониженным содержанием каменноугольного пека и «подштыревую» анодную массу с увеличенным содержанием связующего. Подштыревая анодная масса используется в технологической стадии перестановки токоподводящих штырей для закрывания отверстия лунки штыря. На технологической стадии перестановки токоподводящих штырей в открытой лунке происходит скоростной пиролиз подштыревой анодной массы и разложение анодной массы, налипшей на извлеченный штырь. При скоростной карбонизации анодных масс выход смолистых веществ и канцерогенных ПАУ увеличивается примерно в 10 раз по сравнению с карбонизацией в замедленном режиме. Поэтому наиболее значимым источником канцерогенной опасности электролизеров Содерберга, вклад которого в атмосферные выбросы канцерогенных ПАУ составляет 60-80%, является открытая лунка в режиме перестановки токоподводящих штырей.

Известен способ улавливания возгонов, выделяющихся при перестановке штырей, в соответствии с которым на токоподводящий штырь перед его перестановкой надевают кожух, снабженный гибким шлангом, по которому отсасывают выделяющиеся газы (см. JP 54120216).

Данный способ, ввиду отсутствия герметичности кожуха, требует применения автономной газоочистной установки с дымососом и фильтром, что усложняет работу по обслуживанию электролизера.

Наиболее близким техническим решением к предложенному является способ улавливания газов при извлечении анодных штырей алюминиевого электролизера (см. RU 2119974 С1). При извлечении штыря из анода выходящие из лунки анода газы локализуются в герметизирующейся гильзе, откуда выходят по газоходам в систему газоотсоса цеха, находящуюся под разрежением.

Способ позволяет вывести в систему газоотсоса цеха легколетучие газы, обладающие невысокой молекулярной массой (СО, СО2, CF4, HF и др.). Однако канцерогенные ПАУ в процессе локализации газов конденсируются в системе отсасывающих газоходов, что требует затрат на очистку газоходов, обогрев газоходов и проблемы утилизации сконденсированных ПАУ.

Задачей изобретения является улучшение экологических условий производства алюминия за счет снижения и утилизации выбросов ПАУ в процессе перестановки токоподводящих штырей.

Поставленная задача решается способом улавливания газов при извлечении токоподводящих штырей из анода алюминиевого электролизера с верхним токоподводом, включающим их локализацию в гильзах с герметичными заглушками, смонтированных в местах установки штырей, и последующее удаление газов через отсасывающие газоходы в систему газоотсоса цеха, в соответствии с которым в гильзах дополнительно устанавливают фильтры из терморасширенного графита (ТРГ) с плотностью 0.001-0.05 г/см3.

В частных воплощениях изобретения устанавливают фильтры, выполненные в виде цилиндра из спрессованного ТРГ с плотностью 0.02-0.05 г/см3.

В других воплощениях изобретения устанавливают фильтры, выполненные из порошка ТРГ с плотностью 0.001-0.01 г/см3, засыпанного в газопроницаемую оболочку.

В этом случае после установки фильтров возможно осуществить их подпрессовку в гильзах до достижения плотности терморасширенного графита 0.015-0.05 г/см3.

Сущность изобретения состоит в следующем.

ТРГ обладает достаточно высокими сорбционными свойствами благодаря развитой поверхности и пористой структуре, в том числе наличию канальных пор длиной в несколько десятков ангстрем и диаметром, соразмерным с диаметрами молекул большинства канцерогенных ПАУ (5-20 Å), образующихся при скоростном пиролизе связующего анодных масс. Фильтры из ТРГ адсорбируют и удерживают молекулы ПАУ в порах. Конденсация ПАУ происходит не в системе отсасывающих газоходов, а на ТРГ фильтрах, что улучшает эксплуатационные характеристики системы газоотсоса электролизера и уменьшает проблемы, связанные с утилизацией ПАУ.

Изобретение осуществляется следующим образом.

Токоподводящие штыри извлекают из анода, затем через гильзы, закрепленные на аноде в местах установки штырей, забрасывают анодную массу для закрывания отверстия лунки штыря, устанавливают фильтры из ТРГ с плотностью 0.001-0.05 г/см3 и закрывают гильзу герметичной заглушкой.

При извлечении штыря из анода выходящие из лунки анода газы с невысокой молекулярной массой локализуются в герметизирующейся гильзе и затем выходят по газоходам в систему газоотсоса цеха, находящуюся под разрежением, а ПАУ сорбируются на фильтре. Заполненные ПАУ фильтры извлекаются из гильз и отправляются на утилизацию в производство основной («сухой») анодной массы через стадию дробления.

Фильтры из ТРГ могут иметь разнообразную форму.

В самом простом случае фильтр представляет собой порошок ТРГ с плотностью 0.001-0.01 г/см3, высыпанный непосредственно в гильзу. В процессе использования такого фильтра при сорбции молекул ПАУ происходит формирование из частиц ТРГ монолитного нерассыпающегося тела, которое по окончании процесса сорбции ПАУ легко удаляется из гильзы. Затем в гильзу снова засыпается порошок и процесс повторяется.

Более привлекательное воплощение изобретения - это размещение порошка с плотностью 0.001-0.01 г/см3 в газопроницаемой оболочке с последующим помещением такого фильтра в гильзу. Оболочка может быть выполнена из мелкоячеистой алюминиевой, полимерной или хлопчато-бумажной сетки.

В некоторых случаях фильтр в оболочке можно дополнительно уплотнить непосредственно в гильзе, приложив давление, например, плунжером. Целесообразно уплотнять графит до плотности, не превышающей 0.05 г/см3.

Еще более привлекательное воплощение изобретения - выполнить фильтр в виде цилиндра с диаметром, соответствующим внутреннему диаметру гильзы, полученного путем прессования порошка ТРГ в цилиндрической форме. Плотность такого цилиндра из ТРГ составляет от 0.02 до 0.05 г/см3. Цилиндр вставляется в гильзу. Если цилиндр занимает почти весь внутренний объем гильзы, то сорбция ПАУ происходит активнее со стороны анода, противоположный конец фильтра практически свободен от ПАУ. Поэтому фильтр после разовой (или временной) эксплуатации извлекают из цилиндра, переворачивают и вставляют в гильзу концом, свободным от ПАУ.

Фильтр также может представлять собой низкоплотные таблетки ТРГ диаметром от 5 до 100 мм и толщиной от 5 до 15 мм.

Сорбционную способность низкоплотных графитовых материалов изучали в процессе вакуумной дистилляции пека. Использовали ТРГ, полученный вспениванием на воздухе при температуре 900°С.

Пример.

В качестве фильтра использовали низкоплотные таблетки с плотностью от 0.001 до 0.05 г/см3, диаметром 15 мм и толщиной 5 мм.

Таблетки помещали в трубку, имитирующую гильзу, которая соединялась с исходной пробиркой с каменноугольным пеком.

Оценивали влияние плотности подпрессованного терморасширенного графита на способность сорбировать ПАУ; определяли оптимальную плотность. Дистилляцию пека проводили при температуре 360°С, давлении 15 мм рт.ст. в течение 2 часов. По окончании опыта образцы взвешивали и определяли привес по формуле: Δm=(m1-m0)/m0·100%, где m0 - масса исходного образца, m1 - масса образца после сорбции ПАУ.

Полученные данные приведены в таблице 1 (примеры 1 и 2 - опытные).

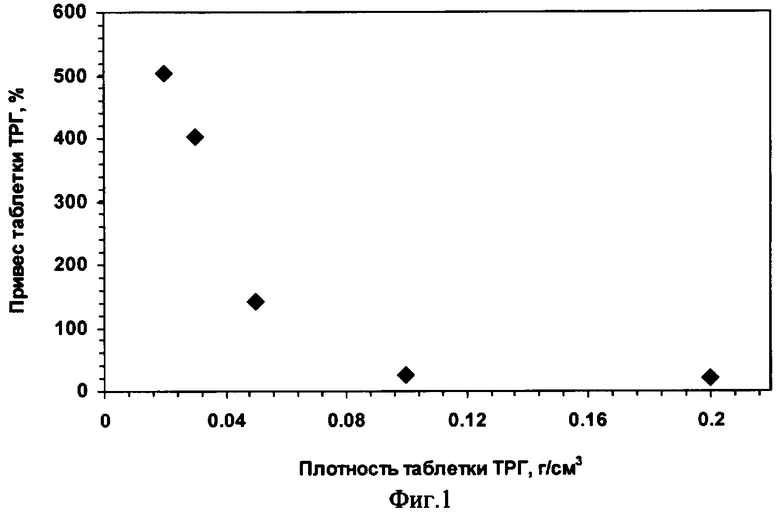

На фиг.1 представлена зависимость привеса от плотности таблетки терморасширенного графита.

Полученные данные показывают, что сорбционная способность низкоплотных графитовых материалов зависит от плотности образца. Максимальную сорбционную активность проявляют прессованные таблетки плотностью 0.02 г/см3, 1 г такого образца способен сорбировать до 5 г ПАУ за 2 часа.

Изготовление прессованных таблеток с более низкой плотностью не представлялось возможным из-за низких механических свойств образцов.

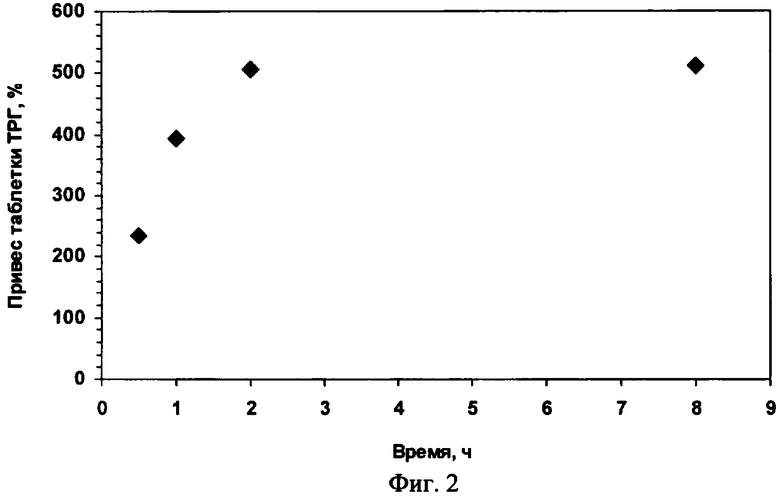

На примере таблетки плотностью 0.02 г/см3 оценили сорбционную способность низкоплотных материалов в зависимости от времени сорбции. Для этого проводили дистилляцию в течение 30 мин, 1, 2, 8 часов. Результаты представлены в таблице 2.

На фиг.2 приведена зависимость сорбционной способности таблетки терморасширенного графита от времени сорбции.

Количество сорбируемых ПАУ в течение первых двух часов резко увеличивается, а затем практически не изменяется. Таким образом, насыщение таблетки происходит за 2 часа.

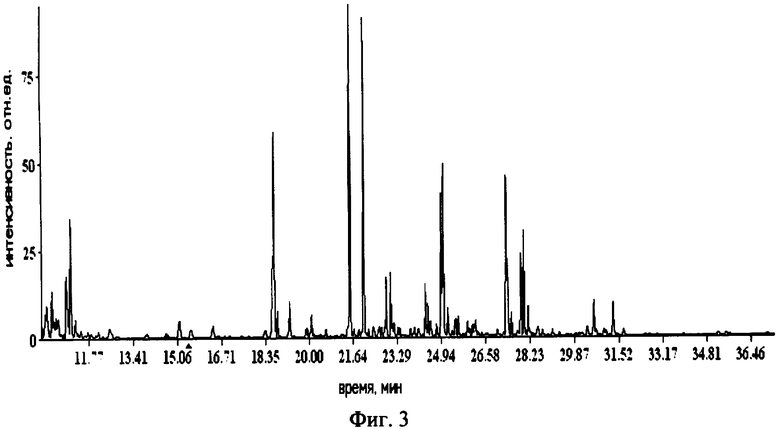

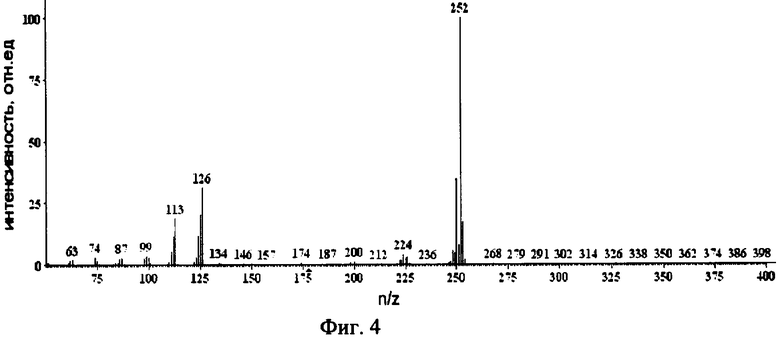

Для количественного определения ПАУ, сорбированных таблетками ТРГ, применяли метод ГХ/МС (газовая хроматография-масс-спектрометрия). Метод позволяет получать хроматограмму и регистрировать масс-спектр в каждой ее точке. В качестве примера на фиг.3 приведена хроматограмма вытяжек из ТРГ таблетки плотностью 0,02 г/см3, а на фиг.4 - масс-спектр в точке, соответствующей времени удерживания бенз[а]пирена.

В таблице 3 приведены времена удерживания в хроматографической колонке и содержание различных ПАУ, адсорбированных в терморасширенном графите.

Таким образом, использование в качестве фильтра низкоплотных графитовых материалов с заявляемой плотностью позволяет эффективно сорбировать канцерогенные ПАУ, образующиеся при скоростном пиролизе связующего анодных масс в технологической операции перестановки токоподводящих штырей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ улавливания токсичных газообразных выбросов при перестановке анодных штырей алюминиевого электролизера | 2021 |

|

RU2797439C2 |

| Способ улавливания вредных выбросов при перестановке анодных штырей алюминиевого электролизера с верхним подводом тока | 2024 |

|

RU2821970C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА (ВАРИАНТЫ) И МАТЕРИАЛ | 2006 |

|

RU2337875C2 |

| СПОСОБ УЛАВЛИВАНИЯ ВЫБРОСОВ С ПОВЕРХНОСТИ АНОДА | 2007 |

|

RU2407827C9 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2119974C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2337895C2 |

| Устройство для улавливания газообразных продуктов, выделяющихся из алюминиевого электролизера | 1991 |

|

SU1786196A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

Изобретение относится к технологии улавливания канцерогенных полиароматических углеводородов (ПАУ), образующихся при скоростном пиролизе связующего анодных масс в технологической операции перестановки токоподводящих штырей при производстве алюминия электролизом в электролизерах с самообжигающимся анодом с верхним токоподводом, для уменьшения вредных выбросов в атмосферу. Способ улавливания газов при извлечении анодных штырей алюминиевого электролизера включает их локализацию в гильзах с герметичными заглушками, смонтированных в местах установки штырей, и последующее удаление газов через отсасывающие газоходы, при этом в гильзах дополнительно устанавливают фильтры из терморасширенного графита с плотностью 0.001-0.05 г/см3. Техническим результатом изобретения является улучшение экологических условий производства алюминия за счет снижения и утилизации выбросов ПАУ в процессе перестановки токоподводящих штырей. 3 з.п. ф-лы, 3 табл., 4 ил.

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2119974C1 |

| УСТРОЙСТВО для УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ, ТРАНСПОРТИРОВКЕ И ОЧИСТКЕ АПОДНЫХ ШТЫРЕЙ | 0 |

|

SU403782A1 |

| Дорн для непрерывного литья полых заготовок | 1987 |

|

SU1503985A1 |

| JP 54120216, 18.09.1979 | |||

| JP 54160506, 19.12.1979 | |||

| JP 54163708, 26.12.1979. | |||

Авторы

Даты

2008-05-27—Публикация

2006-09-04—Подача