Изобретение относится к алюминиевому производству и может быть использовано для улавливания токсичных газообразных выбросов при перестановке анодных штырей алюминиевого электролизера.

Известен способ улавливания газов при извлечении анодных штырей алюминиевого электролизера с верхним подводом тока [Патент RU № 2119974, МПК С25С3/22, опубл. 10.10.1998]. Выходящие из лунки газы локализуются в герметизирующей гильзе, откуда по газоходам выходят в систему газоотсоса цеха, находящуюся под разрежением. После извлечения штыря отверстие в гильзе перекрывается заслонкой, что позволяет сократить выбросы из лунки в атмосферу через цеховые фонари.

Недостаток способа состоит в том, что наличие крупногабаритных гильз, газоходов и газосборных коллекторов, расположенных на поверхности анода, создает неудобства при выполнении технологических операций загрузки анодной массы, прорезки торцов анода. Кроме того, в горизонтальных участках возможно накопление сконденсированной смолы, препятствующей движению газов.

Известен способ улавливания газов при извлечении анодных штырей алюминиевого электролизера, направленный на улавливание канцерогенных полиароматических углеводородов, образующихся при скоростном пиролизе связующего анодных масс, что способствует уменьшению выбросов в атмосферу цеха [Патент RU № 2325471, МПК С25С3/22, опубл. 27.05.2008].

Улавливание газов при извлечении анодных штырей алюминиевого электролизера включает их локализацию в гильзах с герметичными заглушками, смонтированными в местах установки штырей, и последующее удаление газов через отсасывающие газоходы в систему газоотсоса цеха. В гильзах устанавливают фильтры из терморасширенного графита (ТРГ), имеющего развитую поверхность и пористую структуру. Охлаждение и конденсация ПАУ происходит не в системе отсасывающих газоходов, а на ТРГ фильтрах, что решает проблему их утилизации.

Недостаток способа состоит в сложности изготовления, монтажа и использования гильз с герметичными заглушками. Установка в гильзы ТРГ фильтров осуществляется после загрузки в лунки подштыревой массы, когда процесс пиролиза уже сопровождается выделением газа и смолистых веществ, содержащих бензпирен, что небезопасно для обслуживающего персонала, занятого перестановкой анодных штырей. При этом не улавливаются также выбросы, имеющие место сразу после извлечения из лунки анодных штырей.

Известен способ перестановки штырей на алюминиевом электролизере с верхним токоподводом [Патент RU № 2486293, МПК С25С3/22, опубл. 27.06.2013]. Способ включает извлечение штыря из тела анода, загрузку подштыревой массы и установку нового штыря. При этом после загрузки в лунку подштыревой массы и ее расплавления подают хладагент совместно с коксопылевой смесью в количестве 0,3-0,6 кг/м3 на одну лунку. Затем устанавливают в лунку новый штырь. Подача хладагента совместно с коксопылевой смесью обеспечивает осаждение и конденсацию капелек смолистых веществ на поверхности анода и устраняет их испарение и возгорание. Рассматриваемый способ позволяет уменьшить содержание смолистых веществ в фонарных выбросах на 85%.

Недостатком рассматриваемого способа перестановки анодных штырей является наличие необработанного хладагентом залпового выброса газов сразу после извлечения из лунки анодного штыря.

Известен способ улавливания выбросов с поверхности анода [Патент RU № 2407827, МПК С25С3/22, опубл. 20.06.2009]. Удаление газов осуществляют через гибкие шланги, соединенные с коллектором, расположенном на продольной стороне электролизера и закрепленного на анодном кожухе. Коллектор поочередно соединяют гибким шлангом с каждой гильзой, устанавливаемой на лунках, и подключают к системе организованного газоотсоса. Эвакуацию газов осуществляют непосредственно из лунки, из которой извлечен штырь. Расположение коллектора на продольной стороне электролизера обеспечивает меньшую металлоемкость газоотсасывающей системы и не создает помех при выполнении технологических операций на аноде.

Недостаток рассматриваемого способа связан с необходимостью установки на каждом электролизере коллектора и вентилятора для транспортировки отсасываемых газов в газоочистную систему. Кроме того, гибкие шланги не теплоизолированы. Полиароматические углеводороды, включая бенз(а)пирен, конденсируются в диапазоне температур 496-179°С и накапливаются в горизонтальных участках, создавая проблемы для транспортировки газовых выбросов в системе организованного газоотсоса.

Недостатком известного решения также является отсутствие устройств, отсекающих гибкие шланги от коллектора. В результате через неиспользуемые при перестановке штырей шланги в газоочистку отсасывается преимущественно воздух, что снижает эффективность способа улавливания выбросов.

Наиболее близким по техническому содержанию заявляемому решению является способ улавливания токсичных газообразных выбросов при перестановке анодных штырей алюминиевого электролизера [Патент RU № 2797439, МПК С25С3/22, опубл. 05.06.2023], рассматриваемого в качестве прототипа. Способ включает локализацию газообразных выбросов в гильзах, адсорбцию газов в адсорбере с помощью углеродистого сорбента.

Перемещение газообразных выбросов от гильзы до адсорбера осуществляют в термостойких, теплоизолированных шлангах. Движение токсичных газов обеспечивается за счет эжекции сжатым воздухом от цеховой сети. Токсичные газообразные выбросы в газгольдере и отработанный адсорбент в адсорбере на самоходной платформе транспортируют в зону горения, где обезвреживают на 95-100%, что обеспечивает улучшение экологических условий производства и сокращение фонарных выбросов.

Недостатками рассматриваемого способа является отсутствие улавливания выбросов в период от начала извлечения из лунки анодного штыря и до загрузки подштыревой массы в лунку, а также необходимость транспортирования газгольдера в зону утилизации после перестановки каждого штыря.

Задачей заявляемого изобретения является улучшение экологических условий производства алюминия, за счет снижения токсичных газообразных выбросов в процессе перестановки токоподводящих штырей и их утилизации.

Поставленная задача решается тем, что в способе улавливания вредных выбросов при перестановке анодных штырей алюминиевого электролизера с верхним подводом тока, включающий локализацию газообразных выбросов в газосборных гильзах, их перемещение в адсорбер по теплоизолированным шлангам, адсорбцию газов с помощью углеродистого сорбента, направление газов в газгольдер, транспортирование газов в газгольдере к месту дожигания газов, и выдавливание газов из газгольдера, согласно изобретения, перемещение газов в адсорбер осуществляют за счет разрежения, а перемещение газов в газгольдер осуществляют их нагнетанием с помощью эжектора, который взаимосвязан с адсорбером, причем перед адсорбцией газов дополнительно осуществляют их конденсирование, а газосборная гильза выполнена в виде полого разъемного цилиндра с шарнирами и патрубком со штуцером, при этом внутренний диаметр гильзы превышает диаметр анодного штыря от 20% до 40%, а ее центрирование относительно лунки обеспечивают за счет заглубления опорных ножек гильзы в верхний слой тела анода.

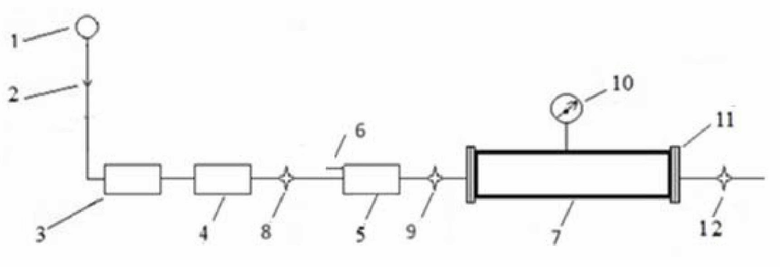

Способ поясняется чертежом, где: 1 - газоотводящая гильза; 2 - термостойкий шланг; 3 - конденсатор высокотемпературных ПАУ; 4- адсорбер; 5 - эжектор; 6 - патрубок подвода сжатого воздуха; 7 - газгольдер; 8,9,12 - шаровые вентили, запирающие эжектор и газгольдер; 10 - манометр; 11 - крышка газгольдера.

Способ улавливания газообразных выбросов при перестановке анодных штырей осуществляют следующим образом. Перед извлечением токоподводящего штыря из тела анода на него устанавливают газоотводящую гильзу 1, выполненную в форме полого разъемного цилиндра с шарнирами и патрубком со штуцером, внутренний диаметр которой превышает диаметр анодного штыря от 20% до 40%, и центрируют ее относительно продольной оси лунки. Патрубок газоотводящий гильзы 1 соединяют с термостойким теплоизолированным шлангом 2, который посредством штуцера присоединяют к конденсатору 3, соединенному с адсорбером 4 , эжектором 5 и газгольдером 7, которые установлены на передвижной платформе. Между адсорбером 4 и эжектором 5 установлен шаровый вентиль 8. Эжектор 5 присоединяют через патрубок 6 к цеховой системе подвода сжатого воздуха. Газгольдер 7 снабжен манометром 10 и крышкой 11, и запирается шаровыми вентилями 9 и 12. Далее по патрубку 6 подают сжатый воздух, открывают вентиль 8 и начинают извлекать токоподводящий анодный штырь из лунки. Токсичные газообразные выбросы из лунки поступают в разъемную гильзу 1 и за счет разрежения создаваемого эжектором 5, перемещаются в теплоизолированный шланг 2, и поступают в конденсатор 3, где конденсируются высокотемпературные полиароматические углеводороды (ПАУ). Неконденсируемая составляющая газообразных выбросов (СО, СН4, Н2, С2Н6…), смолистые и ПАУ, конденсируемые при низких температурах, поступают на очистку в адсорбер 4, где оседают на углеродистом сорбенте, и в газгольдер 7. Заполнение токсичными газообразными выбросами газгольдера 7 контролируют по показаниям манометра 10. После извлечения из анода токоподводящего штыря и окончания выхода из подштырьевой лунки всех токсичных газообразных выбросов отключают эжектор 5 и закрывают вентиль 9, и через гильзу 1 загружают подштырьевую анодную массу. В результате разогрева и расплавления подштырьевой анодной массы из подштырьевой лунки начинают выделяться токсичные газы. После выдержки 5-7 мин от момента загрузки поштырьевой массы подключают подачу сжатого воздуха в эжектор 5 и открывают вентиль 9 и производят газоулавливание по описанной схеме. Токоподводящий штырь устанавливают в анод через гильзу 1 после окончания выбросов из подштырьевой лунки. После чего разъемную гильзу 1 переставляют на следующий извлекаемый анодный штырь и процесс повторяют.

При заполнении газгольдера 7 токсичными газообразными выбросами, отсоединяют термостойкий теплоизолированный шланг 2 от конденсатора 3, и передвижную платформу с установленными на ней конденсатором 3, адсорбером 4, эжектором 5 и газгольдером 7, перемещают к месту утилизации уловленных газообразных выбросов. Конденсат ПАУ из конденсатора 3 и насыщенный смолистыми веществами адсорбент из адсорбера 4 сжигают в топке технологического агрегата. Для выдавливания газа из газгольдера, закрывают вентиль 8 и подают сжатый воздух по патрубку 6 в эжектор 5, открывают вентили 9 и 12. Чистку внутренней поверхности газгольдера, при ее необходимости, выполняют при снятной крышке 11.

Предотвращение зацепления токоподводящим анодным штырем стенки газоотводящей гильзы 1, при его извлечении из лунки, обеспечивается размером внутреннего диаметра газоотводящей гильзы 1, который превышает диаметр анодного штыря от 20% до 40% (в 1,2-1,4 раза).

Размер внутреннего диаметра гильзы, увеличенный менее чем на 20% от значения диаметра анодного токоподводящего штыря в его верхнем сечении, не позволяет проводить извлечение и установку штыря в лунку не зацепив внутреннюю поверхность газоотводящей гильзы. Увеличение размера внутреннего диаметра гильзы более 40% от значения диаметра токоподводящего штыря не целесообразно, ввиду значительных утечек улавливаемых токсичных газообразных выбросов из газоотводящей гильзы 1 в верхней открытой ее части.

Центрирование газоотводящей гильзы относительно продольной оси лунки обеспечивают за счет заглубления в верхний слой тела анода опорных ножек гильзы, приваренных на нижней кромке газоотводящей гильзы 1.

Дополнительное, в сравнении с прототипом, улавливание токсичных газообразных выбросов во время извлечения анодного штыря повышает эффективность осуществления процесса улавливания вредных выбросов при перестановке анодных штырей.

Конденсирование и улавливание значительной части смолистых веществ в кондненсаторе предотвращает слипаемость сорбента в адсорбере и обеспечивает его более длительную поглощательную работоспособность.

Эжектирование движущегося потока вредных газообразных выбросов, способствует более интенсивному их втягиванию из газооводящей гильзы 1 в термостойкий теплоизолированный шланг 2 и позволяет более эффективно проводить процесс газоулавливания.

Общими признаками данного предложения и прототипа являются: улавливание канцерогенных газообразных выбросов, локализация газов в гильзах, их перемещение с использованием гибких шлангов, очистка адсорбированием в неподвижном слое сорбента, отсасывающая система выполнена термостойкой, теплоизолированной, адсорбер с неподвижным слоем сорбента расположен на рабочей площадке рядом с электролизером, выбросной газ дополнительно подвергают термическому обезвреживанию.

Отличия заключаются в том, что газоотводящая гильза выполнена в форме разъемного полого цилиндра с шарнирами на разъеме с внутренним диаметром, превышающим диаметр анодного штыря в 1,2-1,4 раза, что предотвращает при извлечении из лунки штыря зацепление стенки гильзы. При этом центрирование гильзы относительно оси лунки сохраняется в течение всего процесса улавливания газов, так как на нижней кромке цилиндрической гильзы приварены крепежные ножки, заглубляемые в поверхностный слой тела анода. Кроме того, эжектирование движущегося потока вредных газообразных выбросов осуществляется потоком сжатого воздуха из цеховой сети с помощью эжектора, установленного перед газгольдером, благодаря чему в газгольдер закачиваются газы при более высоком давлении, что обеспечивает его более высокую производительность.

Повышенное давление в газгольдере 7, создаваемое эжектором 5, позволяет закачать большее количество токсичных выбросов в газгольдер 7, и тем самым обеспечить улавливание выбросов при перестановке не одного, а нескольких штырей без транспортирования к месту утилизации.

Учитывая изложенное, можно сделать вывод о том, что данное предложение отвечает условию патентоспособности «новизна».

Для сравнения данного предложения с другими известными решениями проведен поиск по патентной и научно-технической литературе. Решений, сходных с отличительными признаками данного решения, не обнаружено. Учитывая изложенное, можно сделать вывод о том, что данное предложение отвечает критерию «изобретательский уровень».

Техническим результатом изобретения является более полное улавливание токсичных газообразных выбросов непосредственно во время извлечения токоподводящего анодного штыря из лунки за счет установки газоотводящей гильзы в форме полого разъемного цилиндра вокруг анодного штыря перед его извлечением, что обеспечивает улучшение экологических условий производства алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ улавливания токсичных газообразных выбросов при перестановке анодных штырей алюминиевого электролизера | 2021 |

|

RU2797439C2 |

| Устройство для улавливания газообразных продуктов, выделяющихся из алюминиевого электролизера | 1991 |

|

SU1786196A1 |

| СПОСОБ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2325471C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВЫБРОСОВ С ПОВЕРХНОСТИ АНОДА | 2007 |

|

RU2407827C9 |

| СПОСОБ ПЕРЕСТАНОВКИ ШТЫРЕЙ НА АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ С ВЕРХНИМ ТОКОПОДВОДОМ | 2011 |

|

RU2486293C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2119974C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| УСТРОЙСТВО ОТВОДА ГАЗОВ ИЗ-ПОД ПОДОШВЫ САМООБЖИГАЮЩЕГОСЯ АНОДА | 2013 |

|

RU2542180C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 1998 |

|

RU2148107C1 |

Изобретение относится к алюминиевому производству и может быть использовано для улавливания токсичных газообразных выбросов при перестановке анодных штырей алюминиевого электролизера. Для улавливания вредных выбросов при перестановке анодных штырей алюминиевого электролизера с верхним подводом тока осуществляют локализацию газообразных выбросов в газосборных гильзах. Производят их перемещение в адсорбер по теплоизолированным шлангам и адсорбцию газов с помощью углеродистого сорбента. Газы направляют в газгольдер. Транспортируют газы в газгольдере к месту дожигания газов. Выдавливают газы из газгольдера. Перемещение газов в адсорбер осуществляют за счет разрежения. Перемещение газов в газгольдер осуществляют их нагнетанием с помощью эжектора, который взаимосвязан с адсорбером. Перед адсорбцией газов дополнительно осуществляют их конденсирование. Газосборная гильза выполнена в виде полого разъемного цилиндра с шарнирами и патрубком со штуцером. Внутренний диаметр гильзы превышает диаметр анодного штыря от 20% до 40%. Центрирование газосборной гильзы относительно лунки обеспечивают за счет заглубления опорных ножек гильзы в верхний слой тела анода. Обеспечивается более полное улавливание токсичных газообразных выбросов непосредственно во время извлечения токоподводящего анодного штыря из лунки за счет установки газоотводящей гильзы в форме полого разъемного цилиндра вокруг анодного штыря перед его извлечением, что обеспечивает улучшение экологических условий производства алюминия. 1 ил.

Способ улавливания вредных выбросов при перестановке анодных штырей алюминиевого электролизера с верхним подводом тока, включающий локализацию газообразных выбросов в газосборных гильзах, их перемещение в адсорбер по термостойким шлангам, адсорбцию газов с помощью углеродистого сорбента, направление газов в газгольдер, транспортирование газов в газгольдере к месту дожигания газов и выдавливание газов из газгольдера, отличающийся тем, что перемещение газов в адсорбер осуществляют за счет разрежения, а перемещение газов в газгольдер осуществляют их нагнетанием с помощью эжектора, который взаимосвязан с адсорбером, причем перед адсорбцией газов дополнительно осуществляют их конденсирование, а газосборная гильза выполнена в виде полого разъемного цилиндра с шарнирами и патрубком со штуцером, при этом внутренний диаметр гильзы превышает диаметр анодного штыря от 20% до 40%, а ее центрирование относительно лунки обеспечивают за счет заглубления опорных ножек гильзы в верхний слой тела анода.

| Способ улавливания токсичных газообразных выбросов при перестановке анодных штырей алюминиевого электролизера | 2021 |

|

RU2797439C2 |

| CN 207877878 U, 18.09.2018 | |||

| DE 3120580 C1, 09.12.1982 | |||

| СПОСОБ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2325471C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2119974C1 |

| Радиозонд | 1944 |

|

SU68512A1 |

Авторы

Даты

2024-06-28—Публикация

2024-01-23—Подача