Изобретение относится к энергетическому комплексу и, в частности к производству термопреобразователей

Известен способ измерения температуры термопреобразователями, включающий взаимосвязанные между собой взаимосвязанные между собой функциональные операции подготовки термопреобразователей с термопарами, установки термопреобразователей, выявления их погрешностей и определение температуры в реальном времени /см. Политехнический словарь, М., С.Э., 1989 г., с.528/.

Известен также способ измерения температуры термопреобразователями, включающий взаимосвязанные между собой функциональные операции подготовки термопреобразователей с термопарами, установки термопреобразователей, выявления их погрешностей и определение температуры в реальном времени /см. Политехнический словарь, М., С.Э., 1989 г., с.529/.

Недостатками известных изобретений является относительно высокая трудоемкость тарировки термообразователя и низкая точность измерения реальной температуры.

Цель изобретения - снижение трудоемкости и повышения точности измерения реальной температуры в конкретный момент времени.

Достигается это тем, что подготовку термопреобразователей осуществляют совместно с формированием на каждом термопреобразователе эталонного определителя температуры, при этом формирование эталонного определителя производят в зоне спая термопары, а выявление погрешностей выполняют сравнением температуры термопреобразователя и эталонного определителя температуры.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистые металлы.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистые металлы с четкими точками плавления.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистые сплавы металлов.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый индий.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистое олово.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый висмут.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый кадмий.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый свинец.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый цинк.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый теллур.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистую сурьму.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый магний.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый алюминий.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый церий.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый лантан.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый германий.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистое серебро.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый сплав висмута свинца и олова.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый сплав олова и цинка.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый сплав свинца и золота.

Полезно, чтобы сплав свинца и платины.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый сплав свинца и сурьмы.

Полезно, чтобы в качестве эталонного определителя температуры использовали химически чистый сплав сурьмы и серебра.

Целесообразно, чтобы в качестве эталонного определителя температуры использовали химически чистый сплав магния и свинца.

Способ соответствует всем требованиям признаков изобретения, а именно:

- признаку "наличия действия или совокупности действий" поскольку подготовку термопреобразователей осуществляют совместно с формированием на каждом термопреобразователе эталонного определителя температуры,

- признаку порядка выполнения таких действий во времени, поскольку формирование эталонного определителя производят в зоне спая термопары,

- признаку условия осуществления действий, поскольку выявление погрешностей выполняют сравнением температуры термопреобразователя и эталонного определителя температуры.

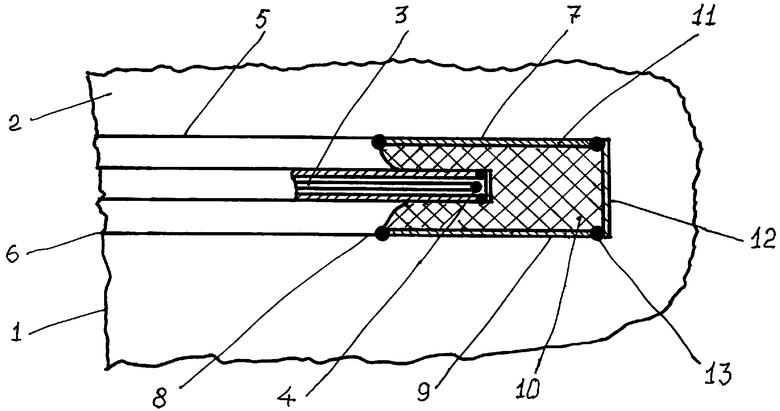

На чертеже изображена схема термопреобразователя, разрез вдоль продольной оси.

Способ измерения температуры термопреобразователями осуществляется с помощью термопреобразователя, который включает взаимосвязанные между собой смонтированные на корпусе 1 функциональные узлы нагрева 2, термопары 3 с рабочим спаем 4, защитной арматурой 5 и узел калибрования 6, при этом термопреобразователь снабжен размещенным на термопаре 3 приспособлением выявления фактических показателей температуры 7, которое выполнено в виде смонтированной на нижнем конце 8, идентичной по поперечному сечению защитной арматуре 5 рабочей емкости 9 с эталонным определителем температуры 10, при этом стенки 11 рабочей емкости 9 выполнены идентично защитной арматуре 5 и смещены по длине относительно рабочего спая 4 термопары 3, а дно 12 установлено с боковым расположением сварного шва 13, причем эталонный определитель температуры 10 приспособления выявления фактических показателей температуры 7 выполнен из химически чистых, металлов, или из химически чистых металлов с четкими точками плавления, или из химически чистых сплавов металлов, или из индия, или из олова, или из висмута, или из кадмия, или из свинца, или из цинка, или из теллура, или из сурьмы, или из магния, или из алюминия, или из церия, или из лантана, или из германия, или из серебра, или из сплава висмута, свинца и олова, или из сплава олова и цинка, или из сплава свинца и золота, или из сплава свинца и платины, или из сплава свинца и сурьмы, или из сплава сурьмы и серебра, или из сплава магния и свинца

Работа термопреобразователя осуществляется следующим образом.

Вначале подготавливают к работе взаимосвязанные между собой смонтированные на корпусе 1 функциональные узлы нагрева 2, термопару 3 с рабочим спаем 4, защитной арматурой 5 и узел калибрования 6, при этом термопреобразователь снабжают размещенным на термопаре 3 приспособлением выявления фактических показателей температуры 7, которое выполняют в виде смонтированной на нижнем конце 8, идентичной по поперечному сечению защитной арматуре 5 рабочей емкости 9 с эталонным определителем температуры 10, при этом стенки 11 рабочей емкости 9 выполняют идентично защитной арматуре 5 и смещают по длине относительно рабочего спая 4 термопары 3, а дно 12 установливают с боковым расположением сварного шва 13, причем эталонный определитель температуры 10 приспособления выявления фактических показателей температуры 7 выполняют из химически чистых металлов, или из химически чистых металлов с четкими точками плавления, или из химически чистых сплавов металлов, или из индия, или из олова, или из висмута, или из кадмия, или из свинца, или из цинка, или из теллура, или из сурьмы, или из магния, или из алюминия, или из церия, или из лантана, или из германия, или из серебра, или из сплава висмута, свинца и олова, или из сплава олова и цинка, или из сплава свинца и золота, или из сплава свинца и платины, или из сплава свинца и сурьмы, или из сплава сурьмы и серебра, или из сплава магния и свинца, после чего при рабочем нагреве по показаниям, т.е. по разности показаний калибровочного плавкого термоиндикатора и термопары определяют точность показаний последней и затем цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2005 |

|

RU2352910C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАНДАРТНОГО ОБРАЗЦА СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ (ВАРИАНТЫ), СТАНДАРТНЫЙ ОБРАЗЕЦ СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ, С АТТЕСТОВАННЫМ СОДЕРЖАНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ МЕТАЛЛОВ, ВЫБРАННЫХ ИЗ ГРУППЫ, ВКЛЮЧАЮЩЕЙ СВИНЕЦ, ВИСМУТ, СУРЬМУ, ТЕЛЛУР, ЦИНК, ОЛОВО, МЕДЬ, АЛЮМИНИЙ | 2008 |

|

RU2379647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| НОСИТЕЛЬ ИНФОРМАЦИИ ОПТИЧЕСКОГО ЗАПОМИНАЮЩЕГО УСТРОЙСТВА | 1999 |

|

RU2151432C1 |

| Способ прессования термоэлектрических материалов и устройство для реализации способа | 2020 |

|

RU2772225C1 |

| СПОСОБ ПОВЕРКИ ТЕРМОПРЕОБРАЗОВАТЕЛЯ БЕЗ ЕГО ДЕМОНТАЖА С ИЗМЕРЯЕМОГО ОБЪЕКТА | 2020 |

|

RU2752803C1 |

| Латунный сплав | 2022 |

|

RU2792349C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА СУРЬМЯНО-ОЛОВЯННОГО ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2692008C1 |

Сущность: осуществляют подготовку взаимосвязанных между собой функциональных узлов нагрева, термопары с рабочим спаем, защитной арматуры и узла калибрования. Совместно с этим на каждом термопреобразователе производят формирование эталонного определителя температуры в зоне спая термопары. Выявление погрешностей выполняют сравнением температурных показателей эталонного определителя температуры и приспособления выявления фактических показателей температуры. Технический результат: снижение трудоемкости и повышение точности измерений. 1 ил.

Способ измерения температуры термопреобразователями, включающий взаимосвязанные между собой функциональные операции подготовки термопреобразователей с термопарами, установки термопреобразователей, выявления их погрешностей и определения температуры в реальном времени, отличающийся тем, что функциональные операции подготовки включают подготовку взаимосвязанных между собой смонтированных на корпусе функциональных узлов нагрева, термопары с рабочим спаем, защитной арматуры и узла калибрования, совместно с этим на каждом термопреобразователе производят формирование эталонного определителя температуры в зоне спая термопары, а выявление погрешностей выполняют сравнением температурных показателей эталонного определителя температуры и приспособления выявления фактических показателей температуры, выполненного в виде рабочей емкости с эталонным определителем температуры.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ РАСПЛАВА | 1992 |

|

RU2026391C1 |

| Термопреобразователь высокотемпературный | 1980 |

|

SU945680A1 |

| Способ определения температуры и устройство для его осуществления | 1987 |

|

SU1464049A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2196430C2 |

Авторы

Даты

2006-02-20—Публикация

2004-06-17—Подача