Настоящее изобретение относится к офсетному цилиндру машины глубокой печати, содержащей по меньшей мере: формный цилиндр, несущий печатные формы с углубленными печатающими элементами, соответствующими специальной структуре для глубокой печати, которую надлежит отпечатать на подложке, взаимодействующий с печатным цилиндром, несущим подложку, на которой надлежит выполнить оттиск; офсетный цилиндр, содержащий по меньшей мере одно офсетное полотно, на которое накатывают печатную краску различных цветов селекторными цилиндрами, причем на каждый селекторный цилиндр наносят печатную краску заданного цвета и каждый селекторный цилиндр содержит углубления, контуры которых соответствуют области структуры для глубокой печати, на которую надлежит наносить печатную краску упомянутого заданного цвета.

Настоящее изобретение также относится к машине глубокой печати с офсетным цилиндром.

Машина глубокой печати известна, особенно для печати защищенных бумаг, например банкнот и других подобных объектов. Например, в патенте США № 5062359, содержание которого включено в настоящую заявку путем ссылки, описана машина глубокой печати, питаемая с рулона или листами. Эта машина содержит: формный цилиндр с несколькими печатными формами; печатный цилиндр; ракельное устройство и красочный аппарат со сборным красочным цилиндром, имеющим эластичную поверхность, взаимодействующую с печатными формами; с цилиндрами для накатывания печатной краски выбранного цвета, содержащими углубления с контурами, соответствующими окрашиваемым зонам, которые надлежит печатать различными цветами, находящимися в контакте с периферией сборного красочного цилиндра; и с красочным устройством, связанным с каждым цилиндром для накатывания печатной краски выбранного цвета.

Другая машина описана, например, в патенте США № 4516496, содержание которого включено в настоящую заявку путем ссылки. В этом патенте также описана машина глубокой печати, подобная машине, представленной в патенте США № 5062359, упомянутом выше. Как показано в этом патенте, красочный аппарат содержит множество селекторных цилиндров, используемых для переноса краски заданного цвета из красочных блоков на сборный цилиндр, с которого, в свою очередь, печатную краску переносят в углубленные печатающие элементы печатных форм. Каждый селекторный цилиндр имеет твердую поверхность, например поверхность, покрытую эбонитом, пластиком и т.п., или металлом, причем каждый селекторный цилиндр содержит углубленные участки, контуры которых точно соответствуют контурам поверхности, которую надлежит отпечатать в соответствующий цвет.

Другой пример печатной машины глубокой печати раскрыт в патенте США № 5899145, содержание которого включено в настоящую заявку путем ссылки.

Недостаток, имеющий место в данной области техники, заключается в том, что нанесение краски на структуры для глубокой печати, в частности, на печатные формы, выполняется не точно, в результате чего печатная краска переносится на большую площадь, чем эффективная структура для глубокой печати, и эту краску затем удаляют ракельным аппаратом. В результате теряется большое количество печатной краски, так как ее наносят, выходя за пределы мест, фактически соответствующих углубленным печатающим элементам печатных форм, а затем ее удаляют, не используя для окрашивания печатных форм.

Другая проблема, с которой сталкиваются при этой технологии печатания, заключается в том, что из-за высокого давления, необходимого для выполнения операции печатания, печатные формы подвергают деформации удлинения в течение их срока службы, оказывающей пагубное влияние на точное совмещение офсетных полотен сборного цилиндра с печатными формами, содержащими углубленные печатающие элементы. По этой причине также печатную краску наносят, выходя за пределы углубленных печатающих элементов, и теряют ее, удаляя ракельным аппаратом.

Для исключения этих потерь неиспользуемой печатной краски, была предпринята попытка повышения точности нанесения печатной краски в углубленные печатающие элементы печатных форм.

Целью настоящего изобретения является усовершенствование известных машин и способов.

Другой целью настоящего изобретения является сокращение количества печатной краски до необходимой величины для выполнения печатания без ухудшения его качества.

Дополнительной целью настоящего изобретения является повышение точности нанесения печатной краски на формный цилиндр посредством сборного, или офсетного цилиндра.

Эти цели достигают путем воспроизведения структуры для глубокой печати, на которую надлежит наносить печатную краску, на офсетных полотнах офсетного цилиндра, и путем использования специальных материалов для изготовления офсетных полотен.

Согласно конкретным вариантам исполнения изобретения можно использовать специальные структуры офсетных полотен на сборном цилиндре, причем упомянутые структуры активируют для получения в результате очень точного красочного изображения на печатной форме (формах).

Для достижения этих целей создано изобретение, определенное формулой изобретения.

Согласно первому варианту исполнения изобретения используют способность приема или отторжения печатной краски липофильной и гидрофильной структурами, и эту структуру создают на офсетном полотне и выполняют в ней углубления, точно соответствующие металлической печатной форме. Офсетное полотно является липофильным, и его покрывают липофобным/гидрофильным покрытием, в котором можно выполнять углубления, таким образом достигая очень точного нанесения печатной краски на печатную форму. Конечно, офсетное полотно должно быть переделано, как только из-за удлинения металлической печатной формы образуются незаполненные печатной краской тонкие линии.

Во втором варианте исполнения изобретения используют способность приема или отторжения печатной краски липофильной и гидрофильной структурами и эту структуру создают на офсетном полотне и выполняют в ней углубления, точно соответствующие металлической печатной форме. Офсетное полотно является липофобным/гидрофильным, и его покрывают липофильным покрытием, в котором можно выполнять углубления, таким образом достигая очень точного нанесения печатной краски на печатную форму. Конечно, офсетное полотно должно быть переделано, как только из-за удлинения металлической печатной формы образуются незаполненные печатной краской тонкие линии.

В третьем варианте исполнения изобретения используют способность приема или отторжения печатной краски и выполняют желаемую структуру на офсетном полотне, которая точно соответствует металлической печатной форме. Офсетное полотно покрывают липофильным покрытием, в котором можно выполнять углубления, таким образом достигая очень точного нанесения печатной краски на печатную форму. Конечно, офсетное полотно должно быть переделано, как только из-за удлинения металлической печатной формы образуются незаполненные печатной краской тонкие линии.

Для формирования нескольких слоев из липофильных и/или гидрофильных материалов, можно использовать несколько процессов, известных в данной области. Первый процесс - это процесс лакирования, в котором слои последовательно наносят на базовый слой. Другой процесс, который можно использовать, - это процесс ламинирования. Дополнительный известный процесс - это золь-гель процесс, известный под торговой маркой ORMOCER®e компании Fraunhofer Institut Silicatforschung (см., например, web-страницы, опубликованные в Интернете по адресу www.isc.fhg.de). Используя описанные процессы, можно формировать слои из липофильных и/или гидрофильных материалов согласно изобретению.

Ниже описаны различные варианты исполнения изобретения со ссылками на чертежи, на которых изображено:

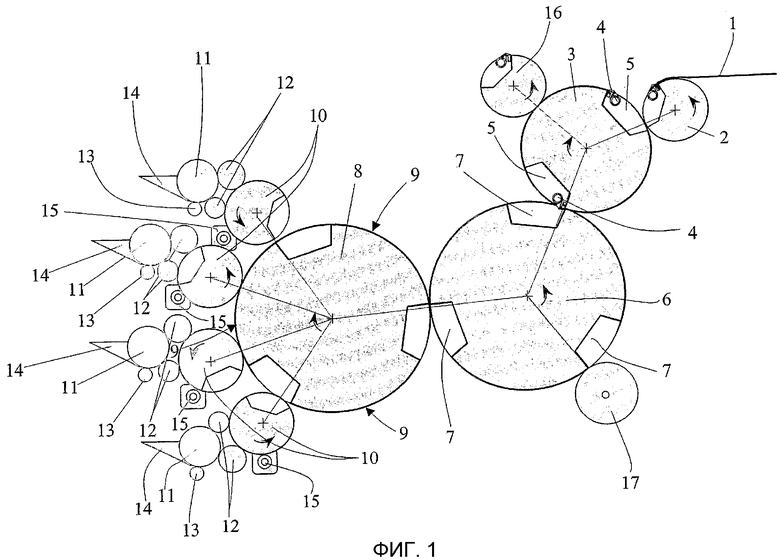

на Фиг. 1 - принципиальная схема машины глубокой печати согласно изобретению;

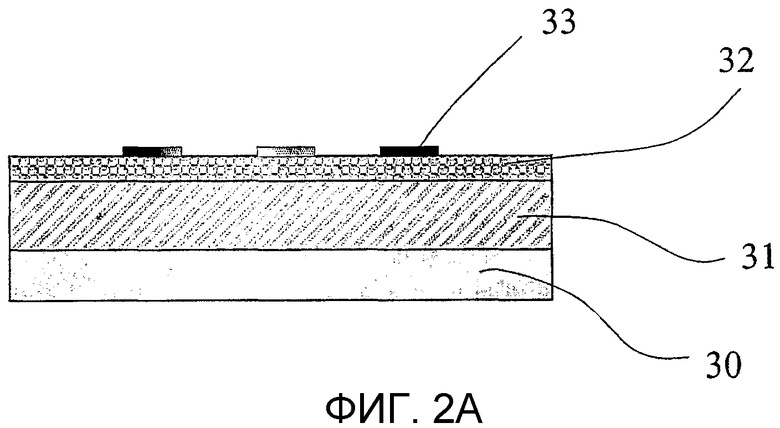

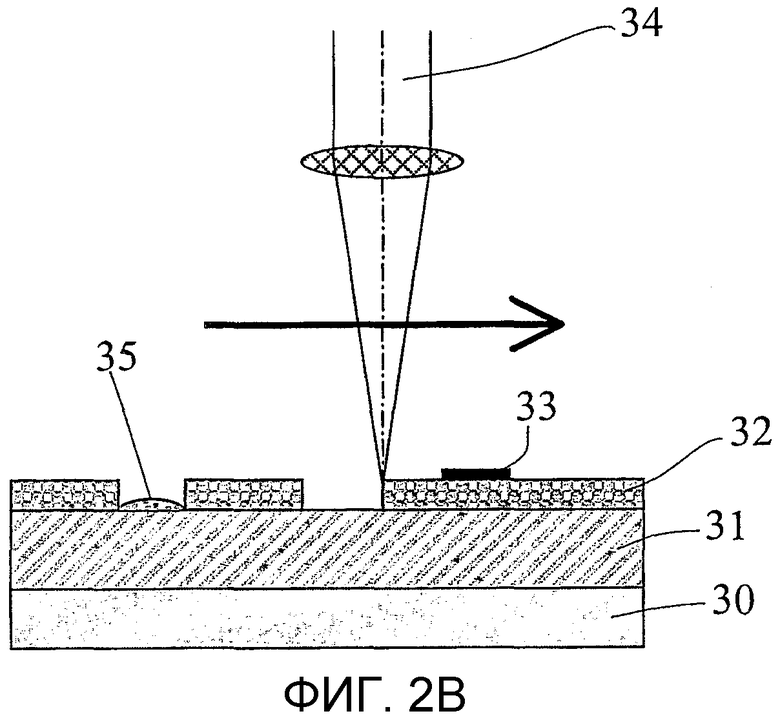

на Фиг. 2А и 2В - схематический вид слоев, из которых образуют офсетные полотна офсетного цилиндра согласно первому варианту исполнения изобретения;

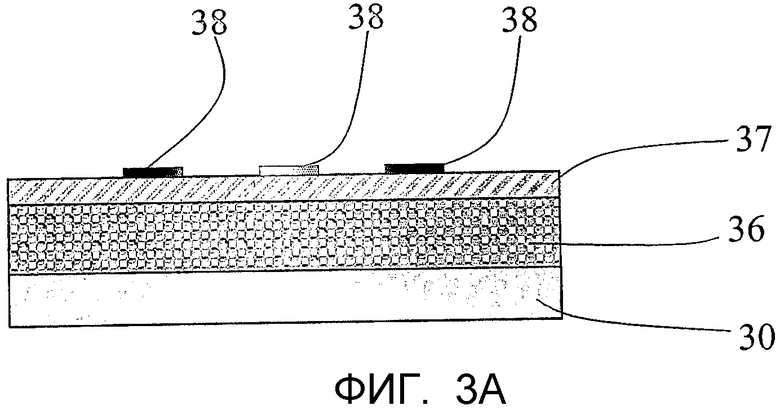

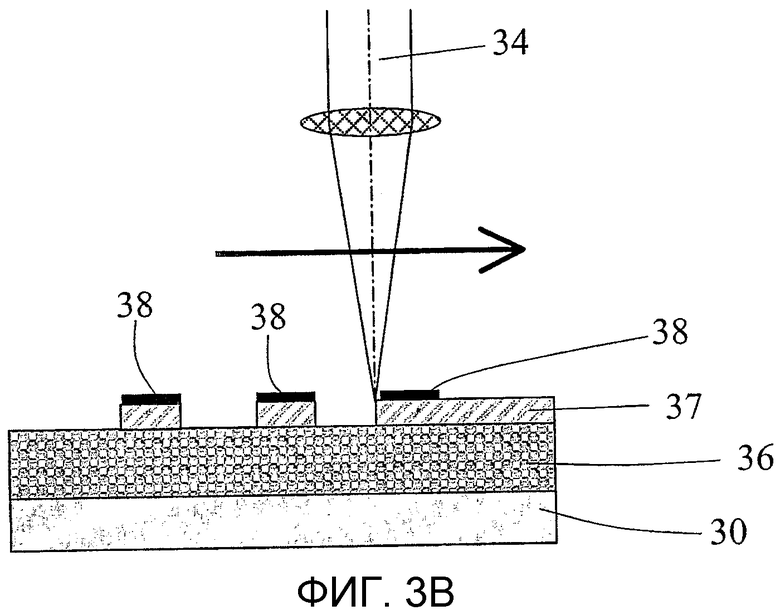

на Фиг. 3А и 3В - схематический вид слоев, из которых образуют офсетные полотна офсетного цилиндра согласно другому варианту исполнения изобретения;

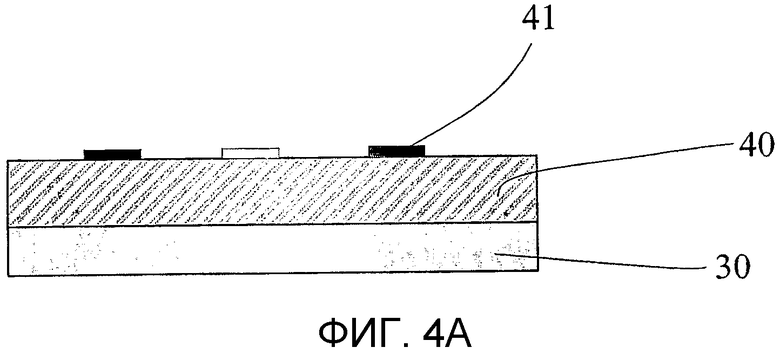

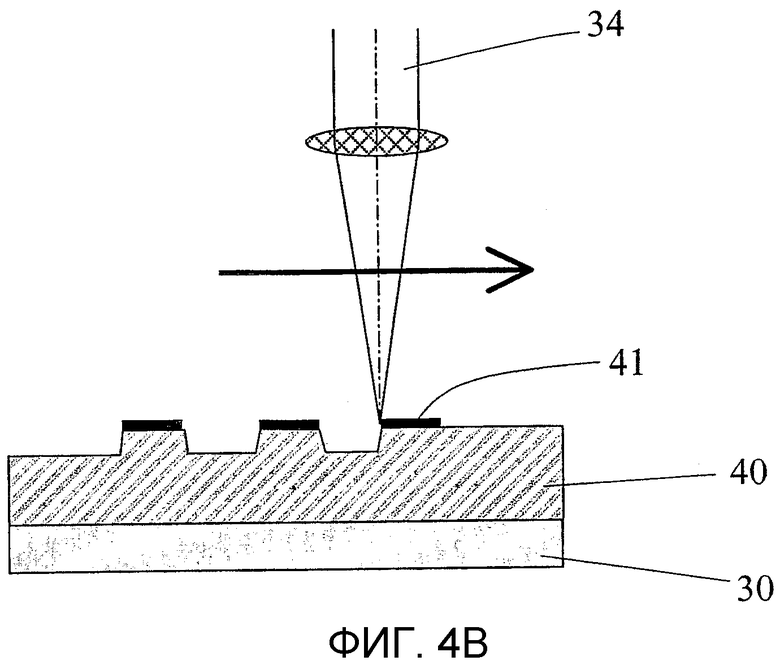

на Фиг. 4А и 4В - схематический вид слоев, из которых образуют офсетные полотна офсетного цилиндра согласно еще одному варианту исполнения изобретения.

Принцип действия печатной машины глубокой печати, питаемой листами или с рулона, описан сначала со ссылками на Фиг. 1, на которой направления вращения различных цилиндров указаны стрелками. Приведенное ниже описание процесса печатания относится к печатной машине, питание которой осуществляют листами, однако те же принципы применимы также к печатной машине, питание которой осуществляют полотном с рулона. Листы 1 подают в печатную машину с помощью питающего аппарата (не показан) и передают передаточным цилиндром 2 на печатный цилиндр 3. Листы удерживают на этом печатном цилиндре 3 с помощью захватов 4 для осуществления процесса натиска, причем упомянутые захваты располагают в углублениях 5 в обечайке цилиндра. В показанном примере печатный цилиндр 3 содержит два сегмента, на каждом из которых удерживают один лист, который надлежит отпечатать. Печатный цилиндр 3 взаимодействует с формным цилиндром 6, причем между цилиндрами 3 и 6 образуют полосу печатного контакта, в которой лист подвергают глубокой печати. Формный цилиндр 6 несет (в примере, представленном на чертеже) три печатные формы, удерживаемые с помощью систем захватов (не показаны), расположенных в углублениях 7 обечайки формного цилиндра. Печатные формы, как известно при данном способе печатания, содержат углубленные печатающие элементы, соответствующие рисунку, который надлежит печатать, и углубленные печатающие элементы печатных форм в процессе печатания заполняют печатной краской, которую затем переносят на подаваемые последовательно листы.

Вслед за формным цилиндром 6 расположен офсетный цилиндр 8, называемый также сборным цилиндром, который используют для переноса печатной краски на печатные формы формного цилиндра 6. Офсетный цилиндр 8, как схематически представлено на Фиг. 1, несет три офсетных полотна 9. Офсетный цилиндр 8 имеет гладкую поверхность, образующую офсетные полотна 9, на которые наносят печатную краску селекторными цилиндрами 10, распределенными вдоль периферии офсетного цилиндра 8. На каждый селекторный цилиндр 10 накатывают печатную краску заданного цвета с помощью красочного устройства. Поверхность селекторных цилиндров 10 тверже поверхности офсетного цилиндра 8, и их поверхность разделена на секции с углубленными участками, контуры которых точно соответствуют контурам углубленных печатающих элементов печатных форм, предназначенных для приема печатной краски с каждого соответствующего селекторного цилиндра 10.

Как принято в данной области техники, каждый селекторный цилиндр 10 связан с красочным устройством, содержащим по меньшей мере трубчатый валик 11, валики 12 для переноса печатной краски, вибрирующий валик 13, ящик 14 для печатной краски, содержащий печатную краску заданного цвета, и привод 15 для привода селекторных цилиндров 10.

Печатную краску, содержащуюся в ящике 14 для печатной краски, переносят с трубчатого валика 11 на селекторный цилиндр 10 посредством валиков 12 для переноса печатной краски, а затем с селекторного цилиндра 10 - на формный цилиндр 6. Избыток печатной краски с формного цилиндра 6 затем удаляют с помощью ракельного цилиндра 17.

После того как листы 1 пропускают через полосу печатного контакта и на них переносят печатную краску, их отводят от печатного цилиндра, например, с помощью выводного цилиндра 16, для последующей обработки.

На Фиг. 2А изображены слои, из которых образуют офсетные полотна 9 офсетного цилиндра 8 (далее они описаны подробно). Офсетный цилиндр 8 содержит базовый слой 30, на котором располагают липофильный слой 31. Затем поверх липофильного слоя 31 располагают липофобный слой 32, пригодный для выполнения в нем углублений. И, наконец, поверх липофобного слоя 32 создают структуру 33, точно соответствующую по форме углубленным печатающим элементам печатных форм, которую надлежит заполнять печатной краской посредством селекторных цилиндров 10.

Структуру 33 создают, например, следующим образом. Красочный цилиндр полностью покрывают печатной краской с помощью селекторного цилиндра, а затем печатную краску переносят на печатную форму. После этого с помощью, например, ракельного цилиндра 17 (см. Фиг. 1) с печатной формы удаляют избыточное количество печатной краски. Изображение, заполненное печатной краской, на каждой печатной форме на формном цилиндре 6 затем переносят на сборный цилиндр 8 путем вращения цилиндров 6 и 8 при отсутствии подложки, т.е. бумаги, между ними, пропускаемой через полосу печатного контакта, таким способом образуя структуру 33, показанную на Фиг. 2А и 2В, которая точно соответствует углубленным печатающим элементам печатных форм формного цилиндра 6, которые надлежит заполнять печатной краской при условии очень точного их совмещения.

После нанесения различных слоев на базовый слой офсетного цилиндра и создания структуры 33, соответствующей углубленным печатающим элементам печатных форм, липофобный слой 32 удаляют соответствующими средствами, например, с помощью лазера 34, как это показано на Фиг. 2В, или другими эквивалентными средствами, для обнажения липофильного слоя 31 между элементами структуры 33. В результате этого, как показано в увеличенном масштабе на Фиг. 2В, печатная краска 35 отторгается липофобным слоем 32 и собирается на обнаженных участках липофильной структуры слоя 31, таким образом повышая точность заполнения печатной краской углубленных печатающих элементов в формном цилиндре 6 посредством офсетного цилиндра 8 и, как следствие, уменьшая количество печатной краски, удаляемой с помощью ракельного цилиндра 17 (см. Фиг. 1).

Другой вариант исполнения изобретения описан ниже со ссылками на Фиг. 3А и 3В. В этом варианте исполнения изобретения слои, из которых образуют поверхность офсетного цилиндра 8, представляют собой базовый слой, липофобный слой 36 и липофильный поверхностный слой 37, в котором могут быть выполнены углубления, на котором создают структуру 38, точно соответствующую форме углубленных печатающих элементов печатных форм, которую надлежит заполнять печатной краской. Структура 38 может быть создана тем же самым способом, что и структура 33 (см. выше). С помощью соответствующих средств, например лазера 34 или других эквивалентных средств, удаляют липофильный слой 37, за исключением участков, расположенных под структурой 38, таким образом обнажая липофобный слой 36, который отторгает печатную краску от структуры 38. Этот способ позволяет соответственно повысить точность нанесения печатной краски на печатные формы для глубокой печати.

Другой вариант исполнения изобретения описан ниже со ссылками на Фиг. 4А и 4В. На этих фигурах офсетный цилиндр 8 содержит базовый слой 30, на котором располагают липофильный слой 40, причем этим липофильным слоем 40 дополнительно поддерживают структуру 41, соответствующую форме углубленных печатающих элементов форм, которые надлежит заполнять печатной краской. После создания структуры 41, например, тем же способом, что и структур 33 или 38 (см. выше), в этом варианте исполнения изобретения в липофильном слое 40 затем выполняют углубления соответствующими средствами, например лазером 34 или другими подходящими эквивалентными средствами, для удаления части слоя 40 между элементами структуры 41, как показано на Фиг. 4В.

Предпочтительно, чтобы материалы, используемые в качестве липофильных и гидрофобных материалов, включали, но не были ограничены этим перечнем, резиновые композиции, силикатные композиции, а в качестве липофобного материала включали силиконовые композиции, резиновые композиции. Конечно, эти материалы приведены здесь только для примера. Другие эквивалентные материалы с соответствующими характеристиками можно использовать для осуществления настоящего изобретения. В качестве других примеров можно привести золь-гель процесс, известный под торговой маркой ORMOCER®e компании Fraunhofer Institut Silicatforschung (см., например, web-страницы, опубликованные в Интернете по адресу www.isc.fhg.de), упомянутый выше.

Также предпочтительно, чтобы операцию изготовления углублений в офсетных полотнах выполняли, используя офсетный цилиндр 8, установленный в печатной машине, для поддержания очень четкого совмещения между офсетным цилиндром 8 и формным цилиндром 6, когда структуры 33, 38 или 41 уже созданы на поверхности офсетного цилиндра 8.

Изобретение относится к офсетному цилиндру и способу его изготовления, а также к машине глубокой печати. Машина глубокой печати содержит формный цилиндр, несущий печатные формы с углубленными печатающими элементами, соответствующими структуре для глубокой печати, которую надлежит отпечатать на подложке, при этом формный цилиндр взаимодействует с печатным цилиндром. Офсетный цилиндр содержит по меньшей мере одно офсетное полотно, на которое накатывают печатную краску различных цветов селекторными цилиндрами. На каждый селекторный цилиндр наносят печатную краску заданного цвета и каждый селекторный цилиндр содержит углубления с контурами, соответствующими области структуры для глубокой печати, на которую надлежит наносить печатную краску упомянутого заданного цвета. При этом упомянутое по меньшей мере одно офсетное полотно содержит по меньшей мере липофильный поверхностный слой, содержащий углубления, или липофобный поверхностный слой, содержащий углубления, включающий соответственно участки без углублений или участки с углублениями, соответствующие структуре для глубокой печати, на которую надлежит наносить печатную краску на упомянутом формном цилиндре. Предложенное изобретение обеспечивает повышение точности нанесения печатной краски, а также сокращение количества печатной краски до необходимой величины для выполнения печатания. 3 н. и 3 з.п. ф-лы, 4 ил.

установки офсетного полотна (9) без углублений на офсетном цилиндре (8) машины глубокой печати, причем упомянутое офсетное полотно (9) без углублений содержит по меньшей мере липофильный поверхностный слой (37, 40), в котором могут быть выполнены углубления или липофобный поверхностный слой (32), в котором могут быть выполнены углубления;

накатывания печатной краски на офсетный цилиндр (8) с офсетным полотном (9) без углублений селекторными цилиндрами (10);

перенесения печатной краски, накатанной на офсетный цилиндр (8), на формный цилиндр (6);

удаления посредством ракеля с поверхности формного цилиндра (6) избыточного количества печатной краски, нанесенной за пределами углубленных печатающих элементов печатной формы;

перенесения печатной краски с формного цилиндра (6) на офсетный цилиндр (8) таким образом, чтобы образовать структуру (33, 38, 41) на офсетном полотне (9), точно соответствующую структуре для глубокой печати, на которую надлежит наносить печатную краску,

при этом в случае если офсетное полотно содержит липофильный поверхностный слой (37, 40), в котором могут быть выполнены углубления, выполняют углубления в поверхностном слое на участках, где этот поверхностный слой не покрыт упомянутой структурой (38, 41); или в случае если офсетное полотно (9) содержит липофобный поверхностный слой (32), в котором могут быть выполнены углубления, выполняют углубления в поверхностном слое на участках, где этот поверхностный слой покрыт упомянутой структурой (33).

| US 5062359 А, 05.11.1991 | |||

| Приспособление для подвешивания опалубки к двутавровым балкам | 1928 |

|

SU13344A1 |

| Резцовая головка для нарезания цилиндрических зубчатых колес с круговыми зубьями | 1982 |

|

SU1164011A2 |

| US 4479432 A, 30.10.1984. | |||

Авторы

Даты

2008-06-10—Публикация

2004-02-03—Подача