Область техники

Настоящее изобретение относится к способу получения ароматического поликарбоната.

Уровень техники

Ароматические поликарбонаты (здесь и далее в настоящем документе сокращенно обозначаемые как РС) в общем случае получают в результате проведения реакции полимеризации между дифенилкарбонатом (здесь и далее в настоящем документе сокращенно обозначаемым как DPC) и бисфенолом А (здесь и далее в настоящем документе сокращенно обозначаемом как ВРА).

Переработка являющегося побочным продуктом фенола

При проведении реакции полимеризации в качестве побочного продукта образуется фенол (здесь и далее в настоящем документе сокращенно обозначаемый как "PL"). Данный являющийся побочным продуктом PL в качестве примесей содержит DPC, BPA, олигомеры, полученные в результате прохождения реакции с участием от одной до семи молекул DPC и от одной до семи молекул ВРА, и тому подобное. Способ, по которому данный являющийся побочным продуктом PL возвращают на стадию получения ВРА либо на стадию получения DPC, известен.

А именно, способ, по которому являющийся побочным продуктом PL возвращают на стадию получения ВРА как таковой либо после проведения очистки до низкой степени чистоты, описывается в патентном документе 1. Причина того, почему полученный в качестве побочного продукта PL может характеризоваться низкой степенью чистоты, заключается в том, что даже если DPC и олигомеры будут гидролизованы до получения PL и ВРА, и данные соединения поступят на стадию получения ВРА, это не будет составлять какой-либо проблемы.

Кроме того, способ, по которому являющийся побочным продуктом PL очищают до высокой степени чистоты, а после этого возвращают на стадию получения DPC, описывается в патентном документе 2, патентном документе 3 и последующих. Причина того, почему полученный в качестве побочного продукта PL должен характеризоваться высокой степенью чистоты, заключается в том, что необходимо предотвратить попадание ВРА и тому подобного на стадию получения DPC и возникновение засорения.

Соединение стадий получения

Обычно используют твердый ВРА, который получают в результате охлаждения ВРА в расплавленном состоянии после проведения очистки. Однако в случае, если аппарат для получения ВРА устанавливают поблизости от аппарата для получения РС, ВРА в расплавленном состоянии как таковой либо в виде раствора, образованного смесью BPA/PL, характеризующегося определенным составом, можно подавать в аппарат для получения РС и полимеризовать. Данный способ устраняет необходимость проведения повторного нагревания либо очистки и приводит к достижению улучшенного термического коэффициента полезного действия.

Переработка отработанного раствора

Кроме того, каждая из стадий получения DPC и ВРА и стадии получения РС в результате приводят к получению отработанного раствора, содержащего большое количество органических соединений.

Говоря конкретно, во-первых, на стадии получения РС образование отработанного раствора происходит следующим образом. На основной стадии, на которой DPC и ВРА используют в качестве исходных материалов при получении РС в результате проведения стадии полимеризации, ингредиенты, превращенные в пар на стадии полимеризации, ожижают и подвергают воздействию стадии перегонки для извлечения PL, а получающийся в результате остаток после перегонки представляет собой отработанный раствор. Данный остаток после перегонки содержит PL, DPC, BPA, олигомеры, полученные из нескольких молекул, скомбинированных из DPC и ВРА, и тому подобное, и извлечение данных ингредиентов оказывает значительное влияние на выход РС.

В данной связи способ, по которому остаток после перегонки возвращают на стадию полимеризации, описывается в патентном документе 3 и патентном документе 4, а способ, по которому остаток после перегонки подвергают перегонке еще раз для извлечения ингредиентов, а получающийся в результате остаток после извлечения/перегонки используют в качестве топлива, описывается в патентном документе 1.

На стадии получения DPC на основной стадии, на которой PL и карбонильное соединение используют в качестве исходных материалов при получении DPC, в результате проведения стадии реакции и стадии перегонки остаток после перегонки, получающийся в результате проведения стадии перегонки, представляет собой отработанный раствор. Данный остаток после перегонки содержит DPC, и его извлечение оказывает значительное влияние на выход DPC.

В данной связи способ, по которому остаток после перегонки подвергают перегонке еще раз для извлечения DPC, а данный DPC возвращают в жидкую реакционную смесь, получающуюся в результате проведения стадии реакции, описывается в патентном документе 5.

Кроме того, на стадии получения ВРА основная стадия, на которой PL и ацетон используют в качестве исходных материалов при получении ВРА в результате проведения стадии реакции синтеза, стадии кристаллизации и стадии разделения твердой/жидкой фаз, приводит к получению маточной жидкости, получающейся в результате проведения стадии разделения твердой/жидкой фаз. Как описывается в патентном документе 6, данная маточная жидкость помимо большого количества PL и ВРА содержит побочные продукты, такие как 2,4-изомер, трисфенолы и производные хромана, а, кроме того, в небольшом количестве содержит окрашенные примеси и окрашивающие примеси. Поскольку данная маточная жидкость содержит PL и ВРА, которые являются исходными материалами при получении ВРА, организуют ее циркуляцию по всем стадиям и повторное использование. Однако в том случае, если все количество маточной жидкости будет циркулировать без переработки, то тогда будут накапливаться побочные продукты и окрашенные примеси и окрашивающие примеси. Поэтому данные побочные продукты и примеси необходимо удалять.

Вакуумное устройство

На стадии получения DPC подвергают очистке в результате проведения перегонки при кипячении в условиях флегмообразования. На стадии получения РС PL удаляют, проводя его отделение от DPC в результате перегонки. Данные операции по перегонке проводят при пониженном давлении при использовании вакуумного устройства для того, чтобы уменьшить температуру перегонки (см. патентный документ 7).

[Патентный документ 1] JP-A-2000-53759

[Патентный документ 2] JP-A-10-60106

[Патентный документ 3] JP-A-9-255772

[Патентный документ 4] JP-A-9-165443

[Патентный документ 5] JP-A-2002-322130

[Патентный документ 6] JP-A-5-331088

[Патентный документ 7] JP-A-9-38402

Описание изобретения

[Переработка являющегося побочным продуктом фенола; проблема интеграции трех стадий получения]

Однако в каждом из случаев, описанных выше, не проводили никаких исследований в отношении уровня содержания воды, несмотря на то, что на уровни содержания примесей, отличных от воды, таких как, например, ВРА и DPC, внимание обращали. Являющемуся побочным продуктом фенолу сопутствуют вода, содержащаяся в DPC и ВРА, используемых в качестве исходных материалов при полимеризации, в особенности в тех веществах, которые были отверждены и, таким образом, содержат воду, и вода, подаваемая совместно с катализатором полимеризации. На стадии получения ВРА присутствие воды приводит к уменьшению каталитической активности, что уменьшает конверсию. На стадии получении DPC присутствие воды приводит не только к уменьшению каталитической активности, но также и к гидролизу получаемого DPC.

Кроме того, являющийся побочным продуктом фенол, полученный на стадии полимеризации при получении РС, содержит указанные выше примеси. Данные побочные продукты включают примеси, которые не являются проблематичными даже в случае их подачи на стадию получения DPC, но приводят к возникновению проблемы в случае их подачи на стадию получения ВРА. Побочные продукты, кроме того, включают примеси, которые действуют обратным образом.

Кроме того, как указывается выше, необходимо проводить стадию удаления воды из ингредиентов, выделенных в виде дистиллята на стадии полимеризации при получении РС и включающих в качестве основного компонента фенол. Однако в том случае, если стадию получения DPC, стадию получения ВРА и стадию получения РС интегрируют таким образом, чтобы проводить их в одном месте, то тогда организуют две либо более чем две стадии для удаления воды, потому что стадия получения ВРА также включает точно такую же стадию.

Соединение стадий получения

На стадии кристаллизации полученного ВРА на стадии получения ВРА твердая фаза склонна образовывать отложения на тех частях кристаллизатора и других элементах, которые попадают в контакт с жидкостью. Таким образом, необходимо будет прекращать проведение данной стадии и выполнять чистку с интервалами в несколько месяцев. По этой причине данные стадии на стадии получения ВРА, которая заключена в пределах между стадией реакции синтеза и стадией кристаллизации, проводят поочередно.

В противоположность этому стадии получения DPC несвойственна проблема, описанная выше, и DPC можно получать непрерывно. По этой причине в случае хранения ВРА в необходимом количестве при одновременном выдерживании ВРА в расплавленном состоянии полимеризацию при получении РС можно проводить непрерывно.

Однако, если ВРА выдерживать в расплавленном состоянии, он склонен подвергаться пожелтению, разложению и тому подобному, а это оказывает влияние на качество получаемого РС.

Переработка отработанного раствора

Кроме того, поскольку остаток после перегонки, получающийся в результате проведения стадии получения РС, содержит PL, возврат всего количества остатка на стадию полимеризации будет оказывать влияние на скорость начальной полимеризации, поскольку PL присутствует там от начала полимеризации. Кроме того, поскольку остаток после перегонки, получающийся в результате проведения стадии получения РС, в общем случае является окрашенным, отправление данного остатка на рецикл без проведения какой-либо переработки приводит к получению окрашенного продукта РС. Даже, несмотря на то, что остаток после перегонки подвергают перегонке еще раз, получающийся в результате остаток после извлечения/перегонки также содержит данные ингредиенты в небольших количествах. Следовательно, отбрасывание данного остатка без проведения какой-либо переработки не только оказывает влияние на эффективность получения, но и становится источником проблемы, связанной с появлением нагрузки для окружающей среды.

В дополнение к этому остаток после перегонки, получающийся в результате проведения стадии получения DPC, обычно как таковой отбрасывают. Поскольку данный остаток после перегонки все еще содержит DPC, отбрасывание остатка без проведения какой-либо переработки не только оказывает влияние на эффективность получения, но также может стать и источником проблемы, связанной с появлением нагрузки для окружающей среды.

Вакуумное устройство

Кроме того, если перегонку проводят при пониженном давлении, то тогда бывают случаи, когда ингредиенты дистиллята, такие как PL и DPC, отводят при использовании вакуумного устройства с получением жидкой массы, отчасти остающейся в трубопроводе, ведущем к вакуумному устройству, либо также остающиеся ингредиенты дистиллята будут затвердевать, что сделает невозможным поддержание состояния вакуума. В дополнение к этому в случае, когда ингредиенты, которые выделяют в виде дистиллята, такие как PL и DPC, подаются в виде рефлюкса насосом, появляется вероятность того, что трубопровод для рефлюкса может быть засорен, например, потому что такие ингредиенты дистиллята в трубопроводе затвердевают.

В соответствии с этим цель изобретения заключается в предложении способа того, как справляться с являющимся побочным продуктом фенолом, по которому уровень содержания воды в являющемся побочным продуктом PL, полученном на стадии получения PC, ограничивают величиной в заданном диапазоне, обеспечивая, таким образом, эффективность получения на стадии получения ВРА и стадии получения DPC, куда подают являющийся побочным продуктом PL, в результате чего поддерживается совокупная эффективность получения РС.

Еще одна цель заключается в обеспечении экономии трудовых затрат на проведение переработки в виде очистки в отношении являющегося побочным продуктом фенола, полученного на стадии полимеризации при получении ароматического поликарбоната, в результате подачи являющегося побочным продуктом фенола на стадию получения дифенилкарбоната либо стадию получения бисфенола А в соответствии с примесями, содержащимися в феноле.

И еще одна цель относится к проблеме интеграции трех стадий получения и заключается в обеспечении экономии трудовых затрат на проведение переработки в виде очистки ингредиентов дистиллята, которые в качестве основного ингредиента содержат фенол и образуются на стадии полимеризации при получении ароматического поликарбоната, в результате использования существующих стадий, используемых для получения дифенилкарбоната и бисфенола А.

Дополнительная цель относится к соединению стадий получения и заключается в предложении способа соединения стадий получения, который способен обеспечить создание способа получения РС, обладающего достаточным качеством.

Еще одна дополнительная цель относится к способу переработки отработанного раствора и заключается в улучшении совокупной эффективности и уменьшении нагрузки для окружающей среды в результате возврата остатка после перегонки, получающегося в результате проведения стадии получения DPC, и остатка после перегонки, получающегося в результате проведения стадии получения РС, на специальные участки стадий получения РС.

И еще одна дополнительная цель относится к стадиям перегонки и заключается в подавлении образования жидкой массы либо затвердевания в трубопроводах в аппарате, в котором PL либо DPC выделяют в виде дистиллята.

В качестве способа того, как справляться с являющимся побочным продуктом фенолом, изобретение предлагает способ получения ароматического поликарбоната (РС), который включает стадию получения дифенилкарбоната (DPC), на которой фенол (PL) и, по меньшей мере, одно карбонильное соединение используют в качестве исходных материалов при получении дифенилкарбоната (DPC), и/или стадию получения бисфенола А (ВРА), на которой фенол (PL) и ацетон используют в качестве исходных материалов при получении бисфенола А (ВРА), и стадию получения ароматического поликарбоната (РС), на которой дифенилкарбонат (DPC) и бисфенол А (ВРА) используют в качестве исходных материалов при получении ароматического поликарбоната (РС) в результате проведения стадии полимеризации при получении РС, а являющийся побочным продуктом фенол извлекают, отличающийся тем, что количество воды, содержащейся в являющемся побочным продуктом феноле, извлеченном на стадии получения ароматического поликарбоната (РС), выдерживают на уровне 0,2 мас.% либо менее, а данный фенол используют в качестве части исходного материала на стадии получения дифенилкарбоната (DPC) и/или стадии получения бисфенола А (ВРА).

Фенол, используемый в качестве исходного материала на стадии получения дифенилкарбоната (DPC), может являться фенолом (PL), содержащим крезол и/или ксиленол в количестве 20-1000 ч/млн (мас.), а фенол (PL), получаемый на стадии полимеризации на стадии получения ароматического поликарбоната (РС), можно использовать в качестве, по меньшей мере, части фенола, используемого в качестве исходного материала на стадии получения бисфенола А (ВРА).

Кроме того, способ может отличаться тем, что 50-95 мас.% фенола, полученного в качестве побочного продукта на стадии получения ароматического поликарбоната, используют в качестве, по меньшей мере, части фенола, используемого на стадии получения дифенилкарбоната, а 50-5 мас.% его используют в качестве, по меньшей мере, части исходного материала для стадии получения бисфенола А.

Что касается соединения стадий, то способ можно охарактеризовать тем, что до и/или после проведения стадии перегонки PL проводят стадию хранения при получении РС, на которой хранят ожиженные, превращенные в пар ингредиенты при получении РС, предназначенные для проведения стадии перегонки PL, и/или являющийся побочным продуктом фенол, извлеченный на стадии перегонки PL, тем, что после проведения стадии перегонки при получении DPC проводят стадию хранения DPC, на которой хранят дифенилкарбонат, полученный на стадии перегонки при получении DPC, и/или тем, что стадию хранения ВРА, на которой хранят смесь бисфенола А и фенола, проводят в промежутке между стадией кристаллизации/выделения ВРА и стадией полимеризации при получении РС. Данный способ отличается тем, что резервуары для хранения, используемые на соответствующих стадиях хранения, в соответствии с потребностью характеризуются удельными вместимостями, продемонстрированными далее.

10(Vc/Fc)(1)

(В выражении (1) Vc обозначает вместимость (м3) резервуара для хранения при получении РС, а Fc обозначает расход (м3/час) ожиженных, превращенных в пар ингредиентов при получении РС либо являющегося побочным продуктом фенола)

10(Vd/Fd)(2)

(В выражении (2) Vd обозначает вместимость (м3) резервуара для хранения при получении DPC, а Fd обозначает расход (м3/час) дифенилкарбоната)

10(Vb/Fb)(3)

(В выражении (3) Vb обозначает вместимость (м3) резервуара для хранения при получении BPA, а Fb обозначает расход (м3/час) бисфенола А, подаваемого на стадию полимеризации при получении РС)

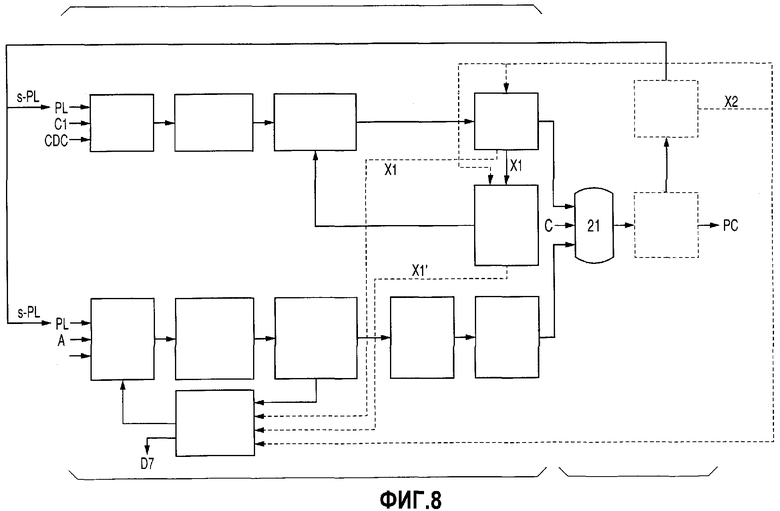

Что касается способов переработки отработанных вод, то способ можно охарактеризовать тем, что остаток после перегонки PL подают на стадию перегонки при получении DPC и/или стадию извлечения/перегонки при получении DPC, тем, что остаток после перегонки PL и/или, по меньшей мере, любого представителя, выбираемого из остатка после перегонки при получении DPC и остатка после извлечения/перегонки при получении DPC, подают на стадию переработки маточной жидкости при получении ВРА, либо тем, что остаток после перегонки PL подают на стадию перегонки при получении DPC и/или стадию извлечения/перегонки при получении DPC, а впоследствии остаток после перегонки при получении DPC и/или остаток после извлечения/перегонки при получении DPC подают на стадию переработки маточной жидкости при получении ВРА.

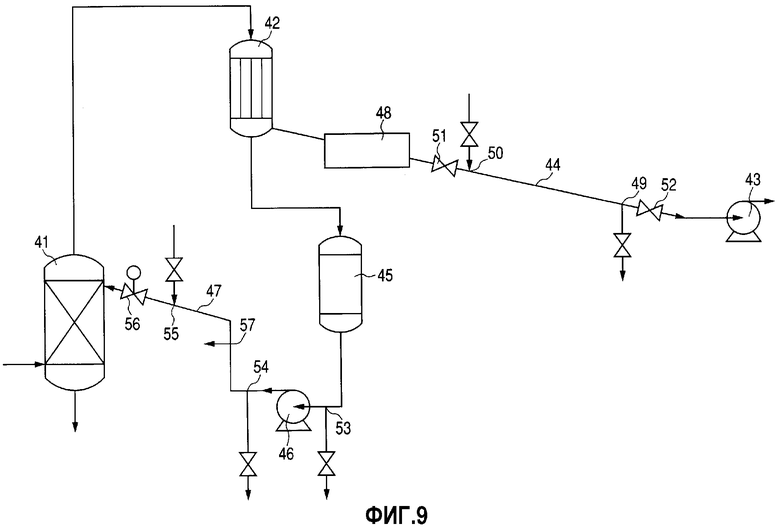

Кроме того, что касается стадий перегонки, то способ можно охарактеризовать тем, что перегонную колонну на стадии перегонки при получении DPC либо стадии перегонки PL снабжают конденсатором для конденсации дистиллята, вакуумным устройством для уменьшения давления в системе и вакуумным трубопроводом, который соединяет конденсатор с вакуумным устройством, и тем, что вакуумный трубопровод наклонен книзу от стороны конденсатора к стороне вакуумного устройства, а совокупная высота частей, поднимающихся кверху от стороны конденсатора к стороне вакуумного устройства, составляет 1 м либо менее.

Краткое описание чертежей

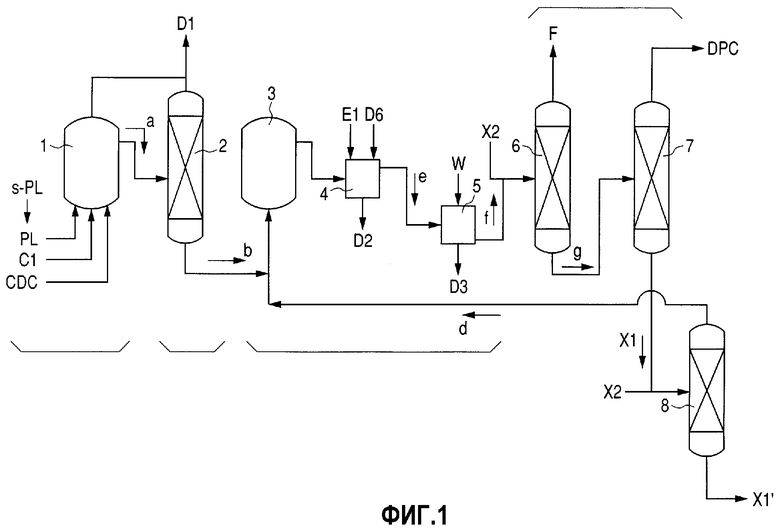

Фиг.1 представляет собой схему технологического процесса, демонстрирующую пример стадии получения DPC, соответствующей изобретению.

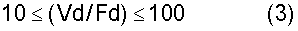

Фиг.2 представляет собой схему технологического процесса, демонстрирующую пример стадии получения ВРА, соответствующей изобретению.

Фиг.3 представляет собой схему технологического процесса, демонстрирующую пример стадии выделения воды (стадии (b-2)) на стадии получения ВРА, соответствующей изобретению.

Фиг.4 представляет собой схему технологического процесса, демонстрирующую пример стадии переработки маточной жидкости (стадии (g)) на стадии получения ВРА, соответствующей изобретению.

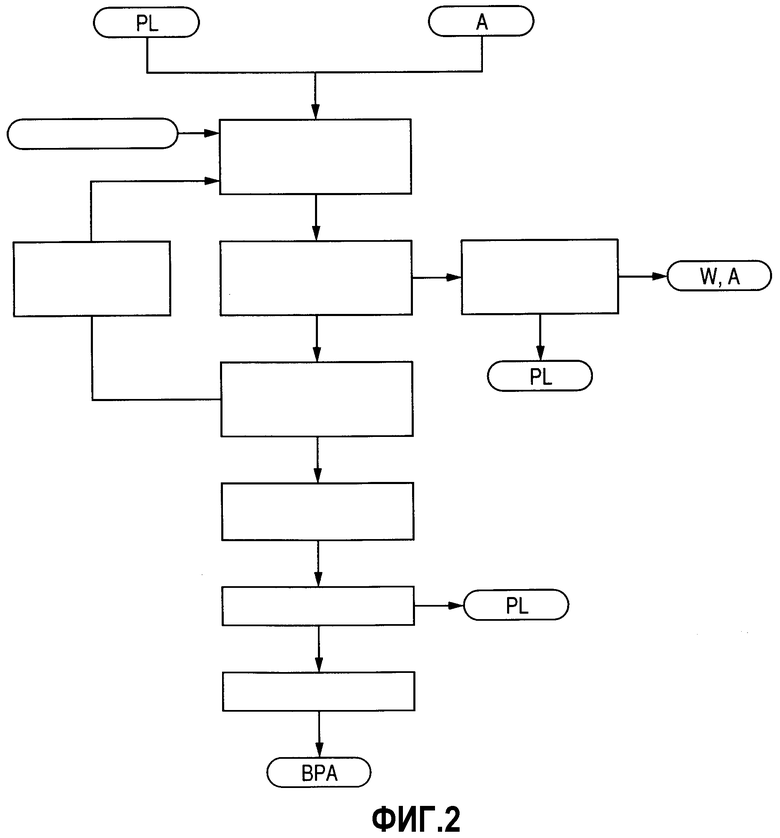

Фиг.5 представляет собой схему технологического процесса, демонстрирующую пример стадии получения РС, соответствующей изобретению.

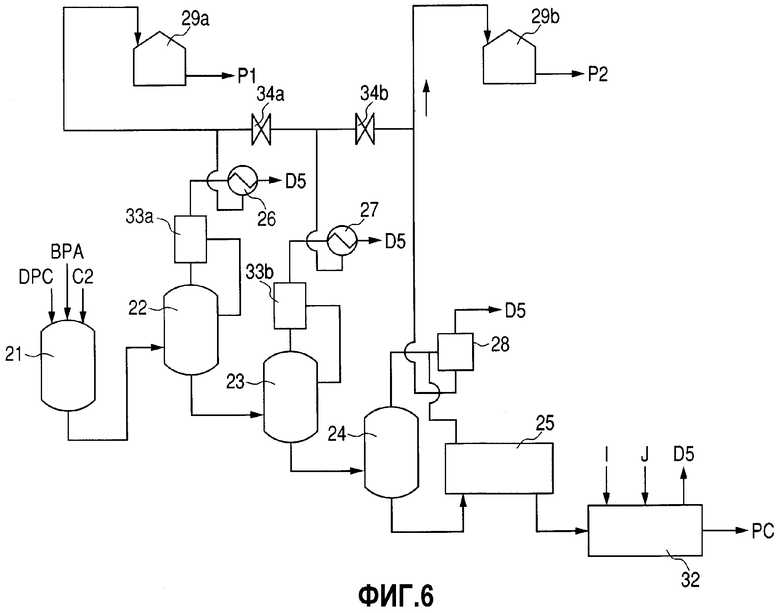

Фиг.6 представляет собой схему технологического процесса, демонстрирующую еще один пример стадии получения РС, соответствующей изобретению.

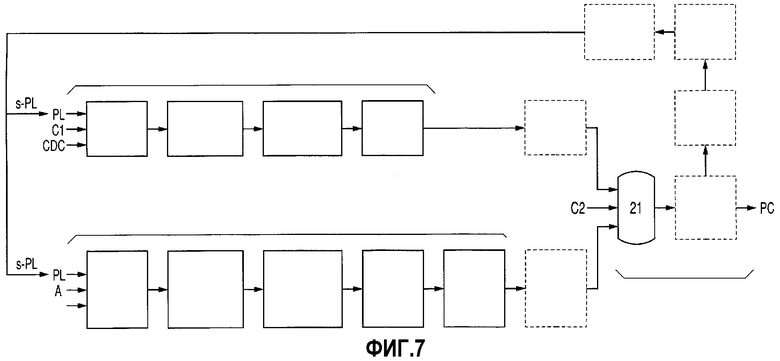

Фиг.7 представляет собой схему технологического процесса, демонстрирующую пример случая, в котором стадия получения DPC, стадия получения ВРА и стадия получения РС, соответствующие изобретению, включают стадию хранения при получении DPC, стадию хранения при получении ВРА и стадию хранения при получении РС.

Фиг.8 представляет собой схему технологического процесса, демонстрирующую пример варианта реализации, в котором на стадии получения DPC, стадии получения ВРА и стадии получения РС, соответствующих изобретению, на указанную стадию подают остаток после перегонки PL (X2), остаток после перегонки при получении DPC (Х1) и остаток после извлечения/перегонки при получении DPC (Х1').

Фиг.9 представляет собой изображение, иллюстрирующее рефлюксный аппарат в соответствии с изобретением.

Номера позиций и символы на чертежах имеют нижеследующие значения: 1 обозначает реактор получения DPC, 2 - колонну дегидрохлорирования, 3 - смесительную емкость, 4 - емкость щелочной нейтрализации, 5 - емкость водной промывки, 6 - колонну первой перегонки при получении DPC, 7 - колонну второй перегонки при получении DPC, 8 - колонну извлечения/перегонки при получении DPC, 11 - резервуар для извлеченного PL при получении ВРА, 12 - колонну выделения PL, 13 - испаритель фенола, 14 - реактор переработки остатка, 15 - регенерирующий реактор, 21 - смесительную емкость, 22 - первый реактор полимеризации, 23 - второй реактор полимеризации, 24 - третий реактор полимеризации, 25 - четвертый полимеризатор, 26 - теплообменник, 27 - теплообменник, 28 - конденсатор, 29 - резервуар для извлеченного PL при получении РС, 29а - первый резервуар для извлеченного PL при получении РС, 29b - второй резервуар для извлеченного PL при получении РС, 30 - колонну первой перегонки PL, 31 -колонну второй перегонки PL, 32 - экструдер, 33а и 33b - рефлюксный аппарат, 41 - перегонную колонну, 42 - конденсатор, 43 - вакуумное устройство, 44 - вакуумный трубопровод, 45 - резервуар для конденсата, 46 - насос для подачи жидкости, 47 - рефлюксный трубопровод, 48 - туманоуловитель, 49 - дренажное отверстие, 50 - питающее отверстие, 51 - клапан, 52 - клапан, 53 - дренажное отверстие, 54 - дренажное отверстие, 55 - питающее отверстие, 56 - клапан, 57 - выпускное отверстие, А - ацетон, ВРА - бисфенол А, C1 - щелочной катализатор, С2 - основный катализатор, CDC - фосген, D1 - газообразная хлористоводородная кислота, D2 - нейтрализованные отработанные воды, D3 - отработанные воды, D4 - низкокипящий дистиллят при получении ВРА, D5 - выпускаемый газ, D6 - низкокипящий дистиллят при получении РС, D7 - отработанный раствор, AW - смесь вода/ацетон, DPC - дифенилкарбонат, Е1 - щелочной водный раствор, F - смешанный газ, I - кислоту, J - добавку, р - превращенные в пар ингредиенты при получении РС, р1 - первые превращенные в пар ингредиенты при получении РС, р2 - вторые превращенные в пар ингредиенты при получении РС, PL - фенол, s-PL - фенол, являющийся побочным продуктом, W - воду, Х1 - остаток после перегонки при получении DPC, Х1' - остаток после выделения/перегонки, Х2 - остаток после перегонки PL, символ а - жидкую реакционную смесь, содержащую DPC, b - дегидрохлорированную жидкость, d - извлеченную жидкость, содержащую DPC, е - нейтрализованную жидкость, f - жидкость, подвергнутую водной промывке, g - остаток после первой перегонки, k - извлеченный жидкий PL, р - превращенные в пар ингредиенты при получении РС, а q - остаток первой стадии.

Наилучший способ реализации изобретения

Далее подробно будут описываться варианты осуществления изобретения.

Способ получения ароматического поликарбоната (РС), соответствующий изобретению, представляет собой способ, по которому для получения полимера полимеризуют дифенилкарбонат (DPC) и бисфенол А (ВРА).

Стадия получения DPC

DPC получают из PL и, по меньшей мере, одного карбонильного соединения в качестве исходных материалов. На данное используемое карбонильное соединение ограничений не накладывается до тех пор, пока оно может образовывать карбонильную группу DPC. Примеры данного карбонильного соединения включают фосген (здесь и далее в настоящем документе сокращенно обозначаемый как "CDC"), монооксид углерода, диалкилкарбонаты и тому подобное. Далее приводятся пояснения в отношении стадии, на которой в качестве карбонильного соединения при получении DPC в результате проведения стадии промывки DPC и стадии перегонки при получении DPC после прохождения реакции используют CDC.

Стадию получения DPC составляет способ, продемонстрированный на фиг.1. А именно, проводят стадию реакции при получении DPC, на которой PL и CDC используют в качестве исходных материалов и вводят в реактор получения DPC 1 совместно с щелочным катализатором (С1), например пиридином. Несмотря на то, что на условия проведения реакции на данной стадии особенных ограничений не накладывается, реакцию предпочитается проводить в условиях при 50-180°С и обычном давлении, когда PL находится в расплавленном состоянии. Соотношение между количествами PL и CDC в смеси (молярное соотношение) предпочтительно является таким, что количество CDC составляет 0,40-0,49 моль на один моль PL с точки зрения полного расходования CDC.

Жидкую реакционную смесь, содержащую DPC, а, полученную в результате проведения стадии реакции при получении DPC, подают в колонну дегидрохлорирования 2, где проводят стадию дегидрохлорирования. Газообразную хлористоводородную кислоту (D1), полученную в реакторе получения DPC 1 и колонне дегидрохлорирования 2, извлекают и подают на стадию переработки хлористоводородной кислоты (не показана).

После этого полученную дегидрохлорированную жидкость b подвергают воздействию стадии промывки DPC. Данную стадию промывки DPC составляют стадия нейтрализации и стадия водной промывки, описанные далее. А именно, проводят стадию нейтрализации, на которой дегидрохлорированную жидкость b подают в смесительную емкость 3, а после этого в емкость щелочной нейтрализации 4 для проведения нейтрализации под действием щелочного водного раствора (Е1) хлористоводородной кислоты, остающейся не удаленной в колонне дегидрохлорирования. Выпускаемые здесь нейтрализованные отработанные воды (D2) подают на стадию переработки отработанных вод (не показана) для извлечения эффективных органических ингредиентов, содержащихся в них, а после этого подвергают переработке активированного осадка.

После этого проводят стадию водной промывки DPC, на которой полученную нейтрализованную жидкость, е, подают в емкость водной промывки 5 и промывают, используя воду (W). Отработанные воды (D3), выпускаемые на данной стадии водной промывки DPC, можно повторно использовать в качестве щелочного разбавителя при получении щелочного водного раствора (Е1), предназначенного для использования на стадии нейтрализации.

Жидкость, подвергнутую водной промывке, f, полученную на стадии водной промывки DPC, подают в перегонную колонну, где проводят стадию перегонки при получении DPC. Несмотря на то, что на фиг.1 используют три перегонные колонны, стадия данным режимом не ограничивается. В случае использования трех перегонных колонн колонну первой перегонки при получении DPC 6 используют для извлечения смешанного газа (F), содержащего воду, PL и щелочной катализатор. Данный смешанный газ (F) можно разделить на данные ингредиенты, которые можно повторно использовать в реакционной системе.

Остаток после первой перегонки g, выпускаемый из колонны первой перегонки при получении DPC 6, еще раз подвергают перегонке в колонне второй перегонки при получении DPC 7 для извлечения в качестве дистиллята очищенного DPC, который является продуктом.

На условия проведения перегонки для колонны первой перегонки при получении DPC 6 особенных ограничений не накладывается до тех пор, пока вода, щелочной катализатор и PL будут отгоняться, а DPC - оставаться. Предпочтительным является давление 1,3-13 кПа. Используемой температурой является температура кипения при данном давлении. С другой стороны, на условия проведения перегонки для колонны второй перегонки при получении DPC 7 особенных ограничений не накладывается до тех пор, пока DPC будет отгоняться, а примеси, характеризующиеся температурами кипения, более высокими по сравнению с температурой кипения DPC, - оставаться. Предпочтительными являются давление 1,3-6,5 кПа и температура 150-220°С.

Между прочим, остаток после перегонки при получении DPC Х1, выпускаемый из колонны второй перегонки при получении DPC 7, содержит примеси, в основном содержащие метилзамещенные производные DPC, полученные в результате прохождения реакции с метилфенолом, который является фенолсодержащей примесью, и бромзамещенные производные DPC, полученные в результате прохождения реакции с бромом, остающимся в CDC. Однако данный остаток после перегонки Х1, кроме того, содержит и сам DPC. Следовательно, данный остаток после перегонки при получении DPC X1 можно еще раз перегнать для извлечения дифенилкарбоната (DPC). В данном случае остаток после перегонки при получении DPC X1 подвергают воздействию стадии извлечения/перегонки при использовании колонны извлечения/перегонки при получении DPC 8, как это продемонстрировано на фиг.1. Таким образом, в результате проведения перегонки можно извлекать извлеченную жидкость, содержащую DPC, d. Из кубового остатка в перегонной колонне извлекают остаток после извлечения/перегонки при получении DPC (X1'), в котором сконцентрированы метилзамещенные и бромзамещенные производные DPC.

На условия проведения перегонки для колонны извлечения/перегонки при получении DPC 8 особенных ограничений не накладывается до тех пор, пока DPC будет отгоняться, а примеси, характеризующиеся температурой кипения, более высокой по сравнению с температурой кипения DPC, - оставаться. Предпочтительными являются давление 1,3-6,5 кПа и температура 150-220°C.

Поскольку извлеченная жидкость, содержащая DPC, d, которая представляет собой дистиллят из колонны извлечения/перегонки при получении DPC, представляет собой ингредиент, в большом количестве содержащий DPC, ее подают в смесительную емкость 3. Таким образом, DPC можно отправить на рецикл на стадию промывки/перегонки, а эффективность извлечения дифенилкарбоната (DPC) можно дополнительно улучшить.

Стадия получения ВРА

Стадию получения ВРА составляет способ, продемонстрированный на фиг.2. А именно, PL и ацетон (А) в качестве исходных материалов при получении ВРА в результате проведения стадии реакции при получении ВРА (стадии (а)), стадии удаления низкокипящих соединений при получении ВРА (стадии (b)), стадии кристаллизации/выделения ВРА (стадии (с)), стадии нагревания/плавления (стадии (d)), стадии удаления PL (стадии (е)) и стадии гранулирования (стадии (f)).

Далее по раздельности будут разъяснены индивидуальные стадии.

Стадия (а) представляет собой стадию, на которой PL и ацетон (А) подвергают реакции конденсации в присутствии кислотного катализатора с получением ВРА. PL и ацетон (А), используемые в данном случае в качестве исходных материалов, вводят в реакцию при таких условиях, когда количество PL будет превышать стехиометрическое количество. Молярное соотношение между PL и ацетоном (А), выраженное через соотношение количеств PL/ацетон (А), находится в диапазоне 3-30, предпочтительно 5-20. Реакцию проводят при температуре в общем случае в диапазоне 30-100°С, предпочтительно 50-90°С, а давление в общем случае находится в диапазоне от обычного давления до 5 кг/см2 избыточного давления.

В качестве кислотного катализатора возможно использование неорганической кислоты, например хлористоводородной кислоты, органической кислоты, ионообменной смолы и тому подобного. В том случае, если в качестве кислотного катализатора будут использовать ионообменную смолу, то тогда подходящей будет являться катионообменная смола в форме сульфоновой кислоты, относящаяся к типу геля, которая характеризуется степенью сшивания 1-8%, предпочтительно 2-6%. Однако на ионообменную смолу особенных ограничений не накладывается. В качестве кислотного катализатора также возможно использование и хлористоводородной кислоты.

Несмотря на то, что катионообменную смолу в форме сульфоновой кислоты можно использовать как таковую, возможно использование и катионообменной смолы с сульфоновой кислотой, которую подвергли модифицированию в соответствии с потребностью. Примеры соединений, используемых для модифицирования, включают соединения, имеющие меркаптогруппу.

В качестве такого соединения, имеющего меркаптогруппу, возможно использование любого из соединений, которые известны своей применимостью в данном приложении, таких как аминоалкантиолы, например 2-аминоэтантиол, ω-пиридилалкантиолы, например 2-(4-пиридил)этантиол, и тиазолидиновые соединения, которые легко приобретают меркаптогруппу при проведении гидролиза и тому подобного, например 2,2-диметилтиазолидин.

Реакционная смесь, получающаяся в результате проведения стадии реакции (а), в дополнение к ВРА в общем случае содержит не вступивший в реакцию PL, не вступивший в реакцию ацетон (А), катализатор и воду (W), полученную в ходе реакции, а кроме того, содержит побочные продукты, включающие окрашенные вещества.

Стадия (b) представляет собой стадию, на которой из жидкой реакционной смеси, полученной на стадии (а), удаляют низкокипящие ингредиенты при получении ВРА и катализатор, например хлористоводородную кислоту. Низкокипящие ингредиенты при получении ВРА включают воду W, полученную в результате проведения реакции, не вступивший в реакцию ацетон (А) и вещества, характеризующиеся температурой кипения, близкой к их температурам кипения. На данной стадии данные низкокипящие ингредиенты удаляют из реакционной смеси в результате проведения, например, вакуумной перегонки, а твердые ингредиенты, например катализатор, удаляют, например, в результате проведения фильтрования. В случае использования реактора, включающего неподвижный слой катализатора, удаление катализатора не является особенно необходимым. При проведении вакуумной перегонки предпочитается использовать давление и температуру в диапазонах 50-300 мм ртутного столба и 70-130°С соответственно. Существуют случаи, в которых не вступивший в реакцию PL образует азеотроп, и часть его удаляется из системы.

Низкокипящий дистиллят при получении ВРА (D4), превращенный в пар на стадии (b), содержит воду и небольшое количество ацетона (А) и фенола (PL). Как продемонстрировано на фиг.3, данный низкокипящий дистиллят при получении ВРА (D4) подают в колонну выделения PL 12, где необязательно при использовании экстрагента проводят стадию выделения воды (стадию (b-2)), на которой через куб колонны извлекают PL. Извлеченный жидкий PL k, полученный на данной стадии выделения воды, хранят в резервуаре для извлеченного PL 11 при получении ВРА. Переработку смеси вода/ацетон AW, извлеченной через верх колонны выделения PL 12, проводят отдельно.

Стадия (с) представляет собой стадию, на которой жидкую смесь, полученную на стадии (b), охлаждают до выпадения в осадок смеси BPA и PL и, таким образом, выделения смеси. Перед проведением данной стадии (с) концентрацию ВРА в жидкой смеси, полученной на стадии (b), в результате отгонки либо добавления PL можно выдерживать на уровне 10-50 мас.%, предпочтительно 20-40 мас.%. Данная операция является предпочтительной, поскольку она увеличивает выход аддукта, и эффективной при регулировании кажущейся вязкости смеси суспензии для улучшения перерабатываемости. Примеры смеси BPA и PL включают кристаллы аддукта ВРА и PL и простые смеси между кристаллами ВРА и кристаллами PL.

Охлаждение на стадии (с) в общем случае проводят до температуры 45-60°С, в результате чего происходит выделение кристаллов аддукта ВРА/PL либо кристаллов каждого соединения, и система становится суспензией. Данное охлаждение проводят при использовании теплообменника, расположенного вне системы, либо в результате теплоотвода с использованием скрытой теплоты парообразования воды, добавляемой в кристаллизатор. После этого данную жидкую суспензию подвергают фильтрованию, разделению по способу центрифугирования и тому подобному для ее разделения на кристаллы и маточную жидкость, содержащую побочные продукты. Кристаллы подвергают воздействию следующей стадии. Для обеспечения дополнительного улучшения выхода часть либо все количество выделенной маточной жидкости отправляют на рецикл на стадию (а) через стадию переработки маточной жидкости при получении ВРА (g), которая будет описываться далее, и используют в качестве части либо всего количества PL, используемого в качестве исходного материала.

Стадия (d) представляет собой стадию, на которой кристаллы, полученные на стадии (с), нагревают и расплавляют. Кристаллы аддукта в общем случае характеризуются составом, при котором уровень содержания ВРА находится в диапазоне 45-70 мас.%, а уровень содержания PL находится в диапазоне 55-30%. Данные кристаллы плавят в результате нагревания до 100-160°С, а после этого подвергают воздействию следующей стадии.

Стадия (е) представляет собой стадию, на которой PL удаляют из расплава, полученного на стадии (d), получая, таким образом, расплав ВРА. Для удаления PL из расплава, полученного на стадии (d), и, таким образом, диссоциации аддукта используют вакуумную перегонку либо другую методику. Таким образом, можно извлечь высокочистый ВРА. Предпочтительно, чтобы данную вакуумную перегонку проводили бы при давлении 10-100 мм ртутного столба и температуре, которая находится в диапазоне 150-220°С и, по меньшей мере, на 10°С превышает температуру плавления смеси бисфенол А (ВРА)/фенол (PL), присутствующей в системе. Также была предложена и методика, в которой для удаления остаточного PL в дополнение к вакуумной перегонке проводят и отгонку с водяным паром.

Стадия (f) представляет собой стадию, на которой расплавленный ВРА, полученный на стадии (е), охлаждают/отверждают и гранулируют с получением гранулированного продукта. При использовании гранулятора, например, распылительной сушилки, расплавленный ВРА формуют в капли и охлаждают/отверждают до получения продукта. Капли получают в результате распыления, скапывания, разбрызгивания и тому подобного, а охлаждение проводят обычно с использованием азота, воздуха и тому подобного.

На данной стадии получения ВРА, в особенности на стадии (а), побочные продукты, включающие 2,4'-бисфенол А (здесь и далее в настоящем документе обозначаемые как "побочные продукты при получении ВРА") синтезируют одновременно с ВРА. Данные побочные продукты при получении ВРА в основном содержатся в маточной жидкости, полученной на стадии (с), и они циркулируют по стадии получения ВРА. По этой причине побочные продукты при получении ВРА имеют тенденцию накапливаться в данной системе циркуляции. Существует тенденция к тому, что, когда накопление побочных продуктов при получении ВРА произойдет свыше определенной степени, разделение на стадии (с) станет недостаточным, и побочные продукты начнут отчасти присутствовать и на стороне ВРА, что в результате приведет к ухудшению качества продукта ВРА. По этой причине часть либо все количество маточной жидкости, полученной на стадии (с), подвергают воздействию стадии переработки маточной жидкости при получении ВРА (стадии (g)), тем самым, выделяя/удаляя из маточной жидкости побочные продукты при получении ВРА. Данную маточную жидкость, в которой таким образом уменьшили количество побочных продуктов при получении ВРА, используют в качестве исходного материала при получении ВРА, благодаря чему можно обеспечивать качество продукта ВРА.

Стадия (g) представляет собой стадию, по которой в результате проведения перегонки извлекают PL, либо стадию, на которой маточную жидкость нагревают в присутствии основного вещества в целях разложения побочных продуктов при получении ВРА, присутствующих в маточной жидкости, и, таким образом, получения PL и производных PL, а данные соединения при использовании кислотного катализатора либо щелочного катализатора впоследствии вводят в реакцию для получения ВРА, который извлекают.

Говоря конкретно, как продемонстрировано на фиг.4, часть либо все количество маточной жидкости сначала вводят в испаритель PL 13, а одновременно с этим вводят основное вещество, такое как гидроксид натрия либо гидроксид калия. После этого содержимое нагревают до температуры, не меньшей, чем температура кипения PL, для превращения PL в пар, который выпускают через верхнюю часть испарителя PL 13. Получающийся в результате остаток после выпаривания, который в качестве основных компонентов содержит ВРА и побочные продукты при получении ВРА, выпускают через нижнюю часть испарителя PL 13 и подают в реактор переработки остатка 14. Остаток нагревают до 180-300°С, таким образом вызывая реакции разложения ВРА и побочных продуктов при получении ВРА с получением продуктов разложения, включающих изопропенилфенол, который является промежуточным соединением при разложении ВРА. Данные продукты разложения отгоняют через верх колонны. С другой стороны, кубовый остаток, получаемый в данном реакторе переработки остатка 14, в виде отработанного раствора, содержащего большое количество органических соединений, подают на стадию переработки отработанного раствора (не показана), такую как, например, утилизация в результате сжигания.

PL и производные PL, полученные в качестве продуктов разложения побочных продуктов при получении ВРА, отгоняют через верхнюю часть реактора переработки остатка 14 и подают в регенерирующий реактор 15. Если в данной операции PL и производные PL будут отводить через верхнюю часть реактора переработки остатка 14, то тогда их будут перемешивать с PL, выпускаемым через верхнюю часть испарителя PL 13. В результате концентрация производных PL уменьшается, и протекание нежелательных побочных реакций может быть подавлено.

После этого в регенерирующем реакторе 15 PL и производные PL, которые представляют собой продукты разложения побочных продуктов при получении ВРА, еще раз вводят в реакцию, используя кислотный катализатор, тем самым получая ВРА и тому подобное. Данный продукт реакции совместно с не вступившим в реакцию PL перемешивают с PL, используемым в качестве исходного материала, и подают на стадию (а). Поскольку в результате проведения стадии (с) ВРА извлекают как таковой, а PL используют в качестве исходного материала, эффективность получения ВРА может быть улучшена.

Стадия получения РС

Стадию получения РС составляет способ, продемонстрированный на фиг.5. А именно, DPC и ВРА, полученные по способам, описанным выше, используют в качестве исходных материалов и вводят в смесительную емкость 21 совместно с основным катализатором (С2), таким как, например, водный щелочной раствор. Получающуюся в результате смесь подают в реактор полимеризации для проведения стадии полимеризации при получении РС. На реактор полимеризации особенных ограничений не накладывается до тех пор, пока в нем можно будет проводить конденсационную полимеризацию при одновременной отгонке фенола, образующегося в качестве побочного продукта полимеризации. Реактор полимеризации может представлять собой реактор любого типа, выбираемый из вертикального реактора, горизонтального реактора и реактора колонного типа.

На количество таких реакторов полимеризации особенных ограничений не накладывается. Однако, поскольку реакция полимеризации представляет собой конденсационную полимеризацию, сопровождаемую отщеплением фенола, предпочитается использовать два либо более чем два реактора полимеризации для того, чтобы условия проведения полимеризации можно было бы изменять в соответствии со степенью полимеризации. На фиг.5 продемонстрирована группа реакторов полимеризации, которые составляют три вертикальных реактора полимеризации (первый реактор полимеризации 22, второй реактор полимеризации 23 и третий реактор полимеризации 24) и один горизонтальный полимеризатор (четвертый полимеризатор 25), соединенные последовательно. Условия проведения полимеризации в данном случае, например, включают 200-250°С и 50-200 торр для первого реактора полимеризации 22, 230-280°С и 10-50 торр для второго реактора полимеризации 23, 250-300°С и 0,2-5 торр для третьего реактора полимеризации 24 и 260-320°С и 0,05-2 торр для четвертого полимеризатора 25. Если будут использовать такие условия проведения полимеризации, то по мере прохождения полимеризации будут проводить отгонку являющегося побочным продуктом фенола (здесь и далее в настоящем документе сокращенно обозначаемого как "s-PL"), благодаря чему можно будет получить РС, характеризующийся желательной степенью полимеризации.

Превращенные в пар ингредиенты при получении РС р, полученные на стадии полимеризации при получении РС и включающие в качестве основного компонента s-PL, ожижают с использованием теплообменников 26 и 27 и конденсатора 28 и подают в резервуар для извлеченного PL 29 при получении РС. Выпускаемый газ (D5), остающийся неожиженным, отводят в сторону вакуумного устройства и подают на стадию переработки (не показана).

РС, полученный на стадии полимеризации при получении РС, подают в экструдер 32. В данном экструдере 32 присутствующие летучие соединения удаляют в виде выпускаемого газа (D5) и для проведения нейтрализации катализатора и тому подобного добавляют кислоту I и различные добавки J. Полимер после этого подвергают переработке (не показана), такой как, например, гранулирование, для получения в качестве продукта РС.

Как утверждается выше, превращенные в пар ингредиенты при получении РС р ожижают и подают в резервуар для извлеченного PL 29 при получении РС. Несмотря на то, что превращенные в пар ингредиенты при получении РС р включают в качестве основного компонента s-PL, они, кроме того, включают DPC и ВРА, которые использовали в качестве исходных материалов, олигомеры, полученные в результате прохождения конденсационной полимеризации между одной либо несколькими молекулами DPC и одной либо несколькими молекулами ВРА, воду, полученную из щелочного катализатора, и тому подобное. По этой причине превращенные в пар ингредиенты при получении РС р для извлечения s-PL подвергают стадии перегонки PL. Примеры данной стадии перегонки PL включают способ, по которому используют перегонные колонны, скомбинированные в виде двухстадийной компоновки, такой как та, которая продемонстрирована на фиг.5. Во-первых, в колонне первой перегонки PL 30 ингредиенты, характеризующиеся температурой кипения, более низкой по сравнению с температурой кипения PL, которые включают воду, превращают в пар и отгоняют, а низкокипящий дистиллят при получении РС (D6), содержащий в качестве основного компонента воду и содержащий PL, удаляют и извлекают. После этого получающийся в результате остаток после перегонки первой стадии q в колонне первой перегонки PL 30 подают в колонну второй перегонки PL 31, где для извлечения s-PL в результате проведения перегонки высококипящие соединения отсекают, а остаток после перегонки PL (X2), который является высококипящими соединениями, извлекают.

Переработка являющегося побочным продуктом фенола (s-PL) 1; уровень содержания воды в s-PL

Уровень содержания воды в s-PL, извлеченном на стадии перегонки PL в результате проведения перегонки, желательно составляет 0,2 мас.% либо менее, предпочтительно 0,1 мас.% либо менее, более предпочтительно 0,05 мас.% либо менее, еще более предпочтительно 0,01 мас.% либо менее. В том случае, если уровень ее содержания будет превышать 0,2 мас.%, то тогда данный s-PL, будучи поданным на стадию получения DPC либо стадию получения ВРА, будет приводить к уменьшению каталитической активности на стадии получения DPC и на стадии получения ВРА и будет склонен к тому, чтобы на стадии получения DPC вызывать прохождение гидролиза и тому подобного, что будет описываться далее. По этой причине использование такого s-PL склонно приводить в результате к ухудшению эффективности получения на стадии получения DPC и стадии получения ВРА. С другой стороны, нижний предел уровня содержания воды составляет 0 мас.%, поскольку чем ниже будет уровень содержания воды, тем лучше.

Если предпринять попытку отогнать воду из превращенных в пар ингредиентов при получении РС р в колонне первой перегонки PL 30, то тогда, если перегонку проводить при обычных условиях, воде будет сопутствовать значительное количество PL, что в результате приведет к потерям. Это объясняется тем, что вода и PL обладают свойством образовывать азеотроп. Методики уменьшения данных потерь включают проведение десорбции перегонкой, использование условий вакуума для устранения азеотропии и увеличение количества теоретических тарелок и флегмового числа. В любом случае с экономической точки зрения нежелательно проводить полное разделение. По этой причине возможно использование способа, по которому низкокипящий дистиллят при получении РС (D6), полученный в результате отгонки воды совместно с частью PL в колонне первой перегонки PL 30 при обычных условиях проведения перегонки, подают на стадию промывки DPC на стадии получения DPC и/или на стадию выделения воды (стадию (b-2)) на стадии получения ВРА.

Условия проведения перегонки для колонны первой перегонки PL 30 предпочтительно включают давление в диапазоне от атмосферного давления до пониженного давления величиной в несколько десятков торр и температуру верха колонны, которая будет не меньше температуры кипения воды при данном давлении и не больше температуры кипения фенола при данном давлении. Газ, таким образом выпускаемый через верх данной колонны первой перегонки PL 30, представляет собой смешанный газ вода/PL, и температуру верха колонны предпочитается доводить до температуры кипения смешанного газа, характеризующегося целевым составом. В том случае, если температура верха колонны будет более низкой по сравнению с температурой кипения воды, то тогда уровень содержания воды в остатке первой стадии q увеличится, что приведет в результате к появлению возможности того, что s-PL, полученный в колонне второй перегонки PL 31, может начать характеризоваться повышенным уровнем содержания воды, выходящим за пределы данного диапазона. С другой стороны, в том случае, если температура верха колонны будет больше температуры кипения PL, то тогда количество s-PL, содержащегося в низкокипящем дистилляте при получении РС (D6), увеличится, что в результате приведет к необходимости использования большого количества энергии для его извлечения. Таким образом, такая температура является неэкономичной.

Говоря конкретно, уровень содержания PL в газе, выпускаемом через верх колонны первой перегонки PL 30, является таким, что концентрация PL предпочтительно будет составлять 50 мас.% либо более, а в особенности предпочтительно 70 мас.% либо более и 99,8 мас.% либо менее.

Таким образом полученный s-PL используют в качестве части исходного материала на стадии получения DPC либо стадии получения ВРА.

Говоря конкретно, на стадии получения DPC s-PL используют на стадии реакции при получении DPC. В случае подачи на стадию реакции при получении DPC s-PL можно использовать в качестве части либо всего количества PL, используемого в качестве исходного материала. Поскольку в данном случае уровень содержания воды в нем находится в пределах указанного выше диапазона, вода, содержащаяся в s-PL, будет оказывать незначительное влияние на стадию реакции, и эффективность получения DPC может быть обеспечена.

Далее, на стадии получения ВРА s-PL используют на стадии реакции при получении ВРА (стадии (а)). На стадии реакции при получении ВРА s-PL можно использовать в качестве части либо всего количества PL, используемого в качестве исходного материала. Поскольку в данном случае уровень содержания воды в нем находится в пределах указанного выше диапазона, вода, содержащаяся в s-PL, будет оказывать незначительное влияние на стадию реакции синтеза, и эффективность получения ВРА может быть обеспечена.

Переработка низкокипящего дистиллята при получении РС (D6)

Низкокипящий дистиллят (D6), превращенный в пар при отгонке в колонне первой перегонки PL 30, возвращают на стадию промывки DPC на стадии получения DPC либо на стадию выделения воды (стадию (b-2)) на стадии получения ВРА, как утверждалось выше, в результате чего можно будет извлечь PL в низкокипящем дистилляте при получении РС (D6).

Говоря конкретно, если низкокипящий дистиллят при получении РС (D6) возвращают на стадию промывки DPC, например, в емкость щелочной нейтрализации 4, на стадии получения DPC, как это продемонстрировано на фиг.1, то тогда PL, содержащийся в низкокипящем дистилляте при получении РС (D6), экстрагируют в органическую фазу (жидкую реакционную смесь), извлекают в виде смешанного газа (F) в колонне первой перегонки при получении DPC 6 на следующей стадии и, в заключение, используют в качестве исходного материала при получении DPC.

С другой стороны, если низкокипящий дистиллят при получении РС (D6) возвращают на стадию водной промывки (стадию (b-2)) на стадии получения BPA, говоря более конкретно, например, в колонну выделения PL 12, как это продемонстрировано на фиг.2 либо 3, то тогда PL, содержащийся в низкокипящем дистилляте при получении РС (D6), извлекают в виде извлеченного жидкого PL k через куб колонны и, в заключение, используют в качестве исходного материала при получении ВРА.

Переработка являющегося побочным продуктом фенола (s-PL) 2; переработка превращенных в пар ингредиентов при получении РС на стадии полимеризации при получении РС

Как продемонстрировано на фиг.5, превращенные в пар ингредиенты при получении РС р, которые включают фенол, полученный в качестве побочного продукта на стадии полимеризации, ожижают при использовании теплообменников 26 и 27 и конденсатора 28 и подают в резервуар для извлеченного PL 29 при получении РС. Выпускаемый газ (D5), остающийся неожиженным, подают на стадию переработки (не показана).

Между прочим, смеси превращенных в пар ингредиентов, полученные соответственно в аппаратах от первого реактора полимеризации 22 до третьего реактора полимеризации 24, отличаются друг от друга по примесям, отличным от являющегося побочным продуктом фенола. Говоря конкретно, превращенные в пар ингредиенты, выпускаемые со стадии полимеризации на раннем этапе, в дополнение к являющемуся побочным продуктом фенолу включают примеси, такие как примеси, характеризующиеся температурой кипения, более низкой по сравнению с температурой кипения PL, небольшое количество карбонильного соединения, дифенилкарбонат и тому подобное. Данные примеси представляют собой исходный материал, используемый на стадии получения DPC, и продукты реакции, получаемые на данной стадии, а высококипящие соединения, такие как, например, ВРА, в них не содержатся. Следовательно, превращенные в пар ингредиенты, которые включают данные примеси, можно использовать в качестве части PL, используемого на стадии получения DPC, без проведения очистки либо после проведения очистки до низкой степени чистоты.

С другой стороны, превращенные в пар ингредиенты, выпускаемые со стадии полимеризации на позднем этапе стадии полимеризации при получении РС, в дополнение к являющемуся побочным продуктом фенолу включают примеси, характеризующиеся температурой кипения, более высокой по сравнению с температурой кипения PL, такие как DPC, BPA и олигомеры, полученные из DPC и BPA. В них почти не содержится каких-либо примесей, характеризующихся температурой кипения, более низкой по сравнению с температурой кипения PL. Данные примеси подвергаются гидролизу на стадии получения ВРА и становятся исходным материалом и продуктами реакции для данной стадии получения. Почти не содержится каких-либо спиртов и тому подобного, что могло бы стать причиной уменьшения каталитической активности на стадии получения ВРА. По этой причине превращенные в пар ингредиенты, которые содержат данные примеси, можно использовать в качестве части PL, используемого на стадии получения ВРА, без проведения очистки либо после проведения очистки до низкой степени чистоты.

Следовательно, превращенные в пар ингредиенты, выпускаемые на стадии полимеризации при получении РС, можно извлекать в виде двух порций, как это продемонстрировано на фиг.6. А именно, превращенные в пар ингредиенты, выпускаемые на первом из двух этапов стадии полимеризации, то есть первые, превращенные в пар ингредиенты при получении РС р1, извлеченные из первого реактора полимеризации 22 либо из первого реактора полимеризации 22 и второго реактора полимеризации 23 и содержащие являющийся побочным продуктом фенол, можно подавать в первый резервуар для извлеченного PL 29а при получении РС. Кроме того, превращенные в пар ингредиенты, выпускаемые на втором из двух этапов стадии полимеризации, то есть вторые, превращенные в пар ингредиенты при получении РС р2, извлеченные из второго реактора полимеризации 23 и последующих реакторов полимеризации либо из третьего реактора полимеризации 24 и последующего реактора полимеризации и содержащие являющийся побочным продуктом фенол, можно подавать во второй резервуар для извлеченного PL при получении РС.

Таким образом, извлеченные первые превращенные в пар ингредиенты при получении РС р1 можно использовать в качестве части PL, используемого в качестве исходного материала на стадии получения DPC без проведения стадии перегонки PL, продемонстрированной на фиг.5. С другой стороны, вторые превращенные в пар ингредиенты при получении РС р2 можно использовать в качестве части PL, используемого в качестве исходного материала на стадии получения ВРА без проведения стадии перегонки PL, продемонстрированной на фиг.5.

Предпочтительно, чтобы реакторы полимеризации (реакторы), из которых получают первые превращенные в пар ингредиенты при получении РС р1, которые содержат являющийся побочным продуктом фенол, используемый на стадии получения DPC, то есть первый реактор полимеризации 22 либо первый реактор полимеризации 22 и второй реактор полимеризации 23, были бы снабжены рефлюксным аппаратом 33а и 33b для ожижения и кипячения в условиях флегмообразования части превращенных в пар ингредиентов. В числе ингредиентов дистиллята, отбираемых из первого реактора полимеризации 22 либо из первого реактора полимеризации 22 и второго реактора полимеризации 23, ингредиенты, которые характеризуются температурой кипения, более высокой по сравнению с температурой кипения PL, можно возвращать в соответствующие реакторы полимеризации при использовании рефлюксного аппарата 33а и 33b. В результате в полученных первых превращенных в пар ингредиентах при получении РС р1 можно дополнительно уменьшить долю ингредиентов, характеризующихся температурой кипения, более высокой по сравнению с температурой кипения PL.

Между прочим, превращенные в пар ингредиенты, извлеченные из второго реактора полимеризации 23, подают в любой резервуар, выбираемый из первого резервуара для извлеченного PL 29а при получении РС и второго резервуара для извлеченного PL 29b при получении РС, как утверждается выше. Что касается выбора резервуара для извлеченного продукта, то может иметься только трубопровод для любого из двух резервуаров для извлеченного продукта. В альтернативном варианте могут иметься трубопроводы, соответственно соединенные с двумя резервуарами для извлеченного продукта, и на соответствующих трубопроводах можно расположить клапаны 34а и 34b для того, чтобы подходящим образом производить переключение между трубопроводами, как это продемонстрировано на фиг.6. Причинами этого являются нижеследующие. Количество примесей, отличных от являющегося побочным продуктом фенола, которые содержатся в превращенных в пар ингредиентах, извлеченных из второго реактора полимеризации 23, является относительно небольшим. Таким образом, данные превращенные в пар ингредиенты можно использовать либо в качестве первых превращенных в пар ингредиентов при получении РС р1, либо в качестве вторых превращенных в пар ингредиентов при получении РС р2.

Если превращенные в пар ингредиенты, полученные в качестве дистиллята из второго реактора полимеризации 23, подают в первый резервуар для извлеченного PL 29а при получении РС либо во второй резервуар для извлеченного PL 29b при получении РС, то тогда количество подаваемых ингредиентов регулируют в соответствии с количествами превращенных в пар ингредиентов из других реакторов полимеризации, в частности с количеством являющегося побочным продуктом фенола, содержащегося в данных превращенных в пар ингредиентах, и количеством примесей, содержащихся в данных превращенных в пар ингредиентах.

Количество данного являющегося побочным продуктом фенола в являющемся побочным продуктом феноле, содержащемся в превращенных в пар ингредиентах, полученных на стадии полимеризации при получении РС, которое необходимо подать на стадию получения DPC и использовать в качестве части являющегося исходным материалом PL, то есть количество являющегося побочным продуктом фенола, содержащегося в первых превращенных в пар ингредиентах при получении РС р1, желательно составляет 50-95 мас.%, предпочтительно 50-70 мас.%, при расчете на все количество являющегося побочным продуктом фенола, содержащегося в превращенных в пар ингредиентах, полученных на стадии полимеризации при получении РС, то есть при расчете на совокупное количество являющегося побочным продуктом фенола, содержащегося в первых превращенных в пар ингредиентах при получении РС р1 и содержащегося во вторых превращенных в пар ингредиентах при получении РС р2.

С другой стороны, количество являющегося побочным продуктом фенола, содержащегося во вторых превращенных в пар ингредиентах при получении РС р2, в желательном варианте составляет 50-5 мас.%, предпочтительно 50-30 мас.%, при расчете на все количество являющегося побочным продуктом фенола, содержащегося в превращенных в пар ингредиентах, полученных на стадии полимеризации при получении РС.

В том случае, если количество являющегося побочным продуктом фенола, содержащегося в первых превращенных в пар ингредиентах при получении РС р1, будет меньшим 50 мас.%, то тогда примеси, характеризующиеся температурой кипения, более низкой по сравнению с температурой кипения DPC, в особенности спирты и тому подобное, будут иметь тенденцию к попаданию во вторые превращенные в пар ингредиенты при получении РС р2. Использование таких превращенных в пар ингредиентов р2 без проведения какой-либо переработки в качестве исходного материала при получении ВРА имеет тенденцию приводить в результате к уменьшению активности в реакции. Таким образом, такие количества являющегося побочным продуктом фенола нежелательны. С другой стороны, в том случае, если его количество будет превышать 95 мас.%, то тогда появится возможность того, что ВРА и олигомеры, которые характеризуются температурой кипения, более высокой по сравнению с температурой кипения DPC, смогут попадать в первые превращенные в пар ингредиенты при получении РС р1, вызывая засорение трубы при получении DPC.

Содержание высококипящих соединений, характеризующихся температурой кипения, более высокой по сравнению с температурой кипения DPC, таких как ВРА и олигомеры, полученные из DPC и ВРА, в превращенных в пар ингредиентах, используемых на стадии получения DPC, то есть в первых превращенных в пар ингредиентах при получении РС р1, предпочтительно составляет 1,0 мас.% либо менее, более предпочтительно 0,1 мас.% либо менее. В том случае, если уровень их содержания будет превышать 1,0 мас.%, то тогда появится возможность того, что при получении DPC может произойти засорение трубы.

Кроме того, уровень содержания низкокипящих соединений, характеризующихся температурой кипения, более низкой по сравнению с температурой кипения DPC, например, карбонильного соединения и спирта, полученного в качестве побочного продукта из карбонильного соединения, в превращенных в пар ингредиентах, используемых на стадии получения ВРА, то есть во вторых превращенных в пар ингредиентах при получении РС р2, предпочтительно составляет 100 ч/млн (мас.) либо менее, более предпочтительно 50 ч/млн (мас.) либо менее. Между прочим, PL, используемый в качестве исходного материала на стадии получения ВРА, содержит побочный продукт - фенол, содержащийся в первых превращенных в пар ингредиентах при получении РС р1 и во вторых превращенных в пар ингредиентах при получении РС р2, и дополнительно включает коммерческий фенол для покрытия недостатка и PL, циркулирующий по стадии получения ВРА. По этой причине уровень содержания низкокипящих соединений в данном PL, используемом в качестве исходного материала, является более низким по сравнению с уровнем содержания низкокипящих соединений в являющемся побочным продуктом феноле и, в общем случае, составляет 20 ч/млн (мас.) либо менее, предпочтительно 5 ч/млн (мас.) либо менее. В том случае, если уровень их содержания будет более высоким, чем 20 ч/млн (мас.), то тогда появится возможность того, что низкокипящие соединения смогут уменьшить каталитическую активность при получении ВРА, что приведет к уменьшению производительности.

В том случае, если карбонильное соединение будет представлять собой диалкилкарбонат и/или алкиларилкарбонат, то тогда спирт, полученный в качестве побочного продукта из карбонильного соединения, будет представлять собой алкиловый спирт, полученный из диалкилкарбоната и/или алкиларилкарбоната.

В результате такого извлечения превращенных в пар ингредиентов при получении РС р в виде двух порций и подачи двух порций на стадию получения DPC и стадию получения ВРА в соответствии с типами примесей стадию перегонки PL на стадии получения РС можно опустить, и может быть сделан вклад в улучшение эффективности получения.

Переработка являющегося побочным продуктом фенола (s-PL) 3; классификация по примесям для способов использования превращенных в пар ингредиентов при получении РС р и коммерческого PL

Между прочим, в том случае, если стадия получения DPC и стадия получения ВРА и стадия получения РС будут иметь один и тот же масштаб, то тогда количество s-PL, получаемого на стадии получения РС, продемонстрированной на фиг.5, теоретически будет составлять приблизительно половину от совокупного количества PL, используемого в качестве исходного материала на стадии получения DPC и стадии получения ВРА, а количество PL, используемого в качестве исходного материала на стадии получения DPC, теоретически будет составлять ту же самую величину, что и количество PL, используемого в качестве исходного материала на стадии получения ВРА. Недостаток покрывают, используя коммерческий PL (здесь и далее в настоящем документе обозначаемый как "коммерческий PL"). По этой причине бывают случаи, когда возникает проблема того, как использовать s-PL и коммерческий PL.

В общем случае коммерческий PL в некотором количестве содержит примеси, такие как крезол и/или ксиленол и гидроксиацетон, в то время как превращенные в пар ингредиенты при получении РС р, из которых s-PL не был извлечен в результате проведения перегонки, характеризуются пониженным уровнем содержания примесей, таких как крезол и/или ксиленол и гидроксиацетон. По этой причине то, как использовать s-PL, можно определить, исходя из разницы в уровне содержания примесей, таких как крезол и/или ксиленол и гидроксиацетон.

Говоря конкретно, предпочитается, чтобы PL, используемый в качестве исходного материала на стадии получения DPC, представлял бы собой фенол, содержащий крезол и/или ксиленол в количестве 20-1000 ч/млн (мас.) (здесь и далее в настоящем документе обозначаемый как "крезолсодержащий PL"), и чтобы PL, используемый в качестве исходного материала на стадии получения ВРА, представлял бы собой фенол, содержащий крезол и/или ксиленол в количестве, меньшем 20 ч/млн (мас.) (здесь и далее в настоящем документе обозначаемый как "не содержащий крезола PL").

Примеры крезолсодержащего PL включают коммерческий PL. Данный коммерческий PL в дополнение к крезолу и ксиленолу содержит примеси, вызывающие окрашивание, такие как гидроксиацетон, в количестве нескольких десятков ч/млн (мас.).

Как утверждалось выше, данный крезолсодержащий PL можно использовать как таковой на стадии реакции при получении DPC. Количество каждой из примесей в данном крезолсодержащем PL, таких как крезол, ксиленол и примеси, вызывающие окрашивание, например гидроксиацетон, находится в диапазоне, допустимом для стадии реакции при получении DPC. В результате проведения переработки в колонне первой перегонки при получении DPC 6, которая будет описана далее, такие примеси отгоняют в виде части смешанного газа F либо удаляют в виде остатка после перегонки. Следовательно, даже если DPC, полученный при использовании данного крезолсодержащего PL, будут использовать на стадии получении РС, это не будет оказывать влияния на качество полученного РС.

Примеры не содержащего крезола PL включают превращенные в пар ингредиенты при получении РС р, из которых s-PL в результате проведения перегонки не был извлечен. Уровень содержания примесей, являющихся каталитическими ядами, например гидроксиацетона, в превращенных в пар ингредиентах при получении РС р предпочтительно является более низким чем 10 ч/млн, более предпочтительно более низким чем 5 ч/млн, в особенности предпочтительно более низким чем 1 ч/млн. Уровень их содержания, не меньший чем 10 ч/млн, в результате приведет к значительному укорачиванию срока службы катализатора.

В дополнение к примесям, указанным выше, таким как крезол, ксиленол и примеси, являющиеся каталитическими ядами, либо примеси, вызывающие окрашивание, такие как гидроксиацетон, примеры примесей, содержащихся в превращенных в пар ингредиентах при получении РС р, включают DPC, BPA и олигомеры, полученные в результате прохождения реакции между одной либо несколькими молекулами DPC и одной либо несколькими молекулами ВРА.

Уровень содержания крезола и/или ксиленола в превращенных в пар ингредиентах при получении РС р предпочтительно составляет 20 ч/млн (мас.) либо менее, более предпочтительно 10 ч/млн (мас.) либо менее. В том случае, если уровень их содержания будет большим, чем 20 ч/млн (мас.), то тогда появится возможность того, что смогут образоваться алкилзамещенные производные ВРА, приводящие к уменьшению степени чистоты ВРА.

Превращенные в пар ингредиенты при получении РС р содержат воду. Присутствие воды на стадии получения ВРА вызывает уменьшение каталитической активности и, таким образом, приводит к уменьшению степени превращении при получении ВРА. Поэтому необходимо проводить стадию удаления воды. Для того чтобы этого добиться, предпочитается подвергать превращенные в пар ингредиенты при получении РС р воздействию стадии удаления воды, а после этого использовать ингредиенты р на стадии (а) стадии получения ВРА.

В качестве стадии удаления воды возможно использование стадии выделения воды (стадии (b-2)) как таковой. А именно, на фиг.3 превращенные в пар ингредиенты при получении РС р подают в качестве исходного материала в колонну выделения PL 12 для проведения стадии удаления воды. Смесь вода/ацетон AW, которую на данной операции в ходе отгонки превращают в пар, подвергают отдельной переработке. С другой стороны, остаток после перегонки в колонне выделения PL 12 подают в колонну удаления высококипящих соединений, несмотря на то, что это не продемонстрировано на фиг.2 и 3. После этого можно провести стадию удаления высококипящих соединений для выделения ингредиентов, характеризующихся температурой кипения, более высокой по сравнению с температурой кипения PL, в результате чего высококипящие ингредиенты выделяют/удаляют в виде кубового остатка, получающегося в результате проведения перегонки, а PL извлекают в виде дистиллята.

Таким образом, извлеченный PL без проведения какой-либо переработки в качестве являющегося исходным материалом PL можно подвергать воздействию стадии реакции при получении ВРА (стадии (а)) на стадии получения ВРА. В альтернативном варианте извлеченный PL можно временно хранить в резервуаре для извлеченного PL 11 при получении ВРА, а после этого подвергать воздействию стадии (с) и по мере надобности воздействию стадии реакции при получении ВРА (стадии (а)) через стадию переработки маточной жидкости (стадию (g)), как это продемонстрировано на фиг.2. Одна из причин того, почему извлеченный PL подвергают воздействию стадии кристаллизации/выделения ВРА (стадии (с)), заключается в том, что в качестве очищающей жидкости для синтезированного ВРА предпочитается использовать чистый PL. Еще одна причина заключается в том, что, даже если извлеченный PL будет подвергнут воздействию стадии кристаллизации/выделения ВРА (стадии (с)), примеси, которые попадают на данную стадию, будут представлять собой 2,4'-изомеры ВРА и тому подобное (здесь и далее в настоящем документе обозначаемые как "побочные продукты при получении ВРА"), полученные на стадии реакции при получении ВРА, и не будут оказывать влияния на стадию реакции синтеза. С другой стороны, высококипящие ингредиенты, выпускаемые со стадии удаления высококипящих соединений, подают на описанную ранее стадию переработки маточной жидкости (g), на которой можно извлекать эффективные ингредиенты.

В результате таких подач превращенных в пар ингредиентов при получении РС р на стадию получения ВРА и использования коммерческого PL на стадии получения DPC можно уменьшить негативное влияние присутствующих примесей, а стадию перегонки PL на стадии получения РС можно опустить. Таким образом, можно внести вклад в улучшение эффективности получения.

Соединение стадий получения; наличие стадий хранения

1. Стадия получения РС

На стадии получения РС стадию хранения при получении РС (стадию первого хранения при получении РС либо стадию второго хранения при получении РС), предназначенную для хранения жидкости, полученной в результате ожижения превращенных в пар ингредиентов при получении РС р, которые необходимо подвергать стадии перегонки PL, и/или для хранения s-PL, извлеченного на стадии перегонки PL, можно расположить до и/или после стадии перегонки PL, как это продемонстрировано на фиг.7. Наличие стадии хранения при получении РС оказывает нижеследующее действие. Даже если проведение стадии полимеризации при получении РС временно прекращать либо осуществлять периодически, превращенные в пар ингредиенты при получении РС р либо s-PL, хранящиеся на данной стадии хранения при получении РС, можно непрерывно подавать в качестве являющегося исходным материалом PL на последующую стадию, то есть стадию перегонки PL либо стадию реакции при получении DPC либо стадию реакции при получении ВРА, в результате чего последующую стадию можно проводить непрерывно.

Вместимость резервуара для хранения при получении РС, используемого на стадии хранения при получении РС, можно определить, принимая во внимание время работы и время простаивания для стадии полимеризации при получении РС. Говоря конкретно, резервуар предпочтительно характеризуется вместимостью, удовлетворяющей требование, представленное в нижеследующем выражении (1):

В выражении (1) Vc обозначает вместимость (м3) резервуара для хранения при получении РС, а Fc обозначает расход (м3/час) ожиженных, превращенных в пар ингредиентов при получении РС либо являющегося побочным продуктом фенола.

Если величина Vc/Fc будет меньше 10, то тогда появятся случаи, когда будет трудно производить непрерывную подачу на последующую стадию превращенных в пар ингредиентов при получении РС р либо s-PL. Кроме того, трудно будет проводить регулирование тех флуктуаций в составе превращенных в пар ингредиентов при получении РС р, которые сопровождают изменения марки продукта РС. С другой стороны, величина Vc/Fc может быть большей 100. Однако чрезмерно большие вместимости резервуаров являются нежелательными, поскольку необходимость хранения такого большого количества невелика с точки зрения эффективности получения, что в результате приведет скорее к появлению отходов, чем к улучшению эффективности получения, и поскольку чрезмерно продолжительное время выдерживания является нежелательным с точки зрения термостойкости.

Между прочим, данный резервуар для хранения при получении РС можно располагать только на одной стадии, выбираемой из стадии первого хранения при получении РС и стадии второго хранения при получении РС, или же можно располагать на каждой из двух стадий. На одной стадии хранения при получении РС можно располагать один резервуар для хранения при получении РС того типа, что описывался ранее, или же последовательно либо параллельно можно располагать два либо более чем два резервуара для хранения при получении РС. В том случае, если располагать будут два либо более чем два резервуара Vc в выражении (1) будет обозначать совокупную вместимость данных имеющихся резервуаров.

2. Стадия получения DPC

На стадии получения DPC стадию хранения при получении DPC, предназначенную для хранения DPC, полученного в результате проведения стадии перегонки при получении DPC, можно расположить после стадии перегонки при получении DPC, как это продемонстрировано на фиг.7. Наличие данной стадии хранения при получении DPC оказывает нижеследующее действие. Даже если проведение стадии получения DPC временно прекращать либо осуществлять периодически, DPC, хранящийся на данной стадии хранения при получении DPC, можно непрерывно подавать в качестве являющегося исходным материалом DPC на последующую стадию, то есть стадию получения РС, в результате чего РС можно получать непрерывно.

Вместимость резервуара для хранения при получении DPC, используемого на стадии хранения при получении DPC, можно определить, принимая во внимание время работы и время простаивания для стадии получения DPC. Говоря конкретно, резервуар предпочтительно характеризуется вместимостью, удовлетворяющей требование, представленное в нижеследующем выражении (2):

В выражении (2) Vd обозначает вместимость (м3) резервуара для хранения при получении DPC, а Fd обозначает расход (м3/час) дифенилкарбоната.

Если величина Vd/Fd будет меньше 10, то тогда появятся случаи, когда будет трудно производить непрерывную подачу DPC на последующую стадию. С другой стороны, величина Vd/Fd может быть большей 100. Однако чрезмерно большие вместимости резервуаров являются нежелательными, поскольку необходимость хранения такого большого количества невелика с точки зрения эффективности получения, что в результате приведет скорее к появлению отходов, чем к улучшению эффективности получения, и поскольку чрезмерно большие вместимости резервуаров являются нежелательными также и с точки зрения термостойкости.

Между прочим, можно располагать один резервуар для хранения при получении DPC того типа, что описывался ранее, или же последовательно либо параллельно можно располагать два либо более чем два резервуара для хранения при получении DPC. В том случае, если располагать будут два либо более чем два резервуара, Vd в выражении (2) будет обозначать совокупную вместимость данных имеющихся резервуаров.

3. Стадия получения ВРА

На стадии получения ВРА стадию хранения при получении ВРА, предназначенную для хранения смеси бисфенола А (ВРА) и фенола (PL), располагают после стадии удаления PL (стадии (е)), как это продемонстрировано на фиг.7, либо между стадией кристаллизации/выделения ВРА (стадией (с)) и стадией удаления PL (стадией (е)), несмотря на то, что второй случай на фиг.7 не продемонстрирован.

Наличие данной стадии хранения при получении ВРА оказывает нижеследующее действие. Даже если проведение любой одной стадии на стадии получения ВРА временно прекратить, а стадии, предшествующие остановленной стадии, проводить периодически, смесь, хранящуюся на данной стадии хранения при получении ВРА, можно подавать на стадию получения РС, благодаря чему РС можно получать непрерывно.