Область изобретения

Данное изобретение относится к способу получения ароматического поликарбоната.

Уровень техники

Ароматические поликарбонаты обладают превосходными механическими свойствами, такими как ударная вязкость, теплостойкость, прозрачность и тому подобное, и широко используются в различных деталях машин, оптических дисках и автомобильных деталях.

Способ непосредственного взаимодействия бисфенолов, таких как бисфенол А, и фосгена (межфазный способ) и способ поликонденсации бисфенолов, таких как бисфенол А, и сложных карбоновых диэфиров, таких как дифенилкарбонат, по реакции обмена сложного эфира (способ в расплаве) известны как способы получения таких ароматических поликарбонатов. Прежде всего, способ в расплаве по реакции обмена сложного эфира имеет преимущество в том, что поликарбонаты могут быть получены относительно недорого по сравнению с межфазным способом.

Кстати, реакцию поликонденсации между ароматическим дигидроксисоединением и карбоновым сложным диэфиром в расплаве обычно проводят, используя многоступенчатый реактор в присутствии катализатора обмена сложного эфира (см. патентный документ 1).

Кроме того, на данный момент известно много примеров ароматических поликарбонатов, полученных в расплаве. Например, существует способ, в котором разность температур между температурой полимера и температурой теплоносителя в реакторе составляет 100°С или менее, когда предельная вязкость [η] полученного ароматического поликарбоната составляет 0,2 или менее, разность температур равна 80°С или менее, когда [η] превышает 0,2 и равна 0,35 или менее, и разность температур равна 50°С или менее, когда [η] превышает 0,35 (см. патентный документ 2); способ автоматического регулирования вязкости полимера на выходе конечного реактора путем изменения температуры или давления согласно предварительно установленным программам на основе измеренных величин (см. патентный документ 3); и способ, в котором разность между температурой внешней поверхности стенки трубопровода, который переносит расплавленный полимер, имеющий высокую молекулярную массу, и температурой расплавленного полимера в сосуде для полимеризации находится в пределах от -3°С до 50°С (см. патентный документ 4).

Кроме того, существует способ перемещения ароматического дигидроксисоединения и диарилкарбоната с использованием вакуума и инертного газа, в резервуар для растворения и смешивания исходного материала, нагретого до 115-220°С, чтобы довести степень реакции до диапазона от 5 до 95%, и затем перемещения смеси на последующую стадию, сопровождаемую полимеризацией (см. патентный документ 5 и патентный документ 6); способ получения поликарбонатного форполимера регулированием конечного отношения гидроксильных групп многочисленных форполимеров и одновременного непрерывного получения многочисленных поликарбонатов, имеющих различные молекулярные массы, на стадии пост-полимеризации (см. патентный документ 7); и способ получения, который объединяет одну первую стадию полимеризации и многочисленные стадии последующей полимеризации (см. патентный документ 8).

Далее, существует способ получения, в котором поверхностную температуру реакторного материала регулируют до температуры 230°С или выше, подавляя тем самым кристаллизацию поликонденсата низшего порядка поликарбоната, образовавшегося в ходе реакции поликонденсации (см. патентный документ 9).

Способ в расплаве обычно предусматривает операцию последовательного доведения рабочих условий реактора как возрастающих ступеней до условий более высокой температуры и глубокого вакуума, чтобы эффективно удалять побочно образующийся фенол, тем самым увеличивая степень полимеризации образующегося полимера. Более того, чтобы избежать ухудшения цветового тона полимера, необходимо снизить тепловую предысторию, насколько это возможно, и удалять побочно образующийся фенол в течение короткого периода времени.

С указанных позиций заявлен способ получения высокомолекулярного ароматического поликарбоната, имеющего превосходный цветовой тон, путем регулирования среднего времени пребывания расплавленного реагента в каждом реакторе и интенсивности перемешивания на единицу объема расплавленного реагента, при получении ароматического поликарбоната, используя установку для получения, содержащую множество вертикальных реакторов и по меньшей мере один горизонтальный реактор, соединенные последовательно (см. патентный документ 10).

Патентный документ 1: JP-A-05-239334

Патентный документ 2: JP-A-06-065365

Патентный документ 3: JP-A-06-065366

Патентный документ 4: JP-A-10-330474

Патентный документ 5: JP-A-2003-034719

Патентный документ 6: JP-A-2003-034720

Патентный документ 7: JP-A-2003-192782

Патентный документ 8: JP-A-2004-026916

Патентный документ 9: JP-A-2000-198839

Патентный документ 10: JP-A-2001-200047

Описание изобретения

Следует отметить, что, когда ароматический поликарбонат получают, используя установку для получения, содержащую множество вертикальных реакторов, соединенных последовательно, полимер, рассеянный и/или захваченный частью газовой фазы, получает тепловую предысторию, которая делает возможным образование продукта с высокой температурой плавления в реакторе, на последующей стадии, по причине того, что, например, свойства самопромывания ухудшаются при снижении количества флегмы во время непрерывной работы в течение продолжительного времени.

Загрязнение расплавленного реагента таким продуктом с высокой температурой плавления вызывает ряд проблем таких, что шестеренчатый насос, который отводит расплавленный реагент, забивается и ароматический поликарбонатный продукт загрязняется инородными веществами. Поэтому необходимы контрмеры для решения указанных проблем.

Далее, согласно проведенным в настоящее время подробным исследованиям, выяснено, что в производстве ароматического поликарбоната с применением аппарата для получения, содержащего множество вертикальных и горизонтальных реакторов, соединенных последовательно, эффективность подавления побочного образования фенола в вертикальных реакторах на более поздней стадии полимеризации является недостаточной только при контроле времени пребывания и интенсивности перемешивания, и, как результат, существует тенденция нарушения течения реакции поликонденсации.

Данное изобретение решает указанные проблемы производства ароматического поликарбоната в расплаве.

То есть одна цель данного изобретения - предоставить способ получения ароматического поликарбоната, содержащего уменьшенное количество продукта с высокой температурой плавления, при получении ароматического поликарбоната в расплаве.

Другая цель данного изобретения - предоставить способ получения высокомолекулярного ароматического поликарбоната, имеющего меньшую тепловую предысторию и превосходный цветовой тон, способом в расплаве.

Средства для решения проблем

Согласно данному изобретению предложены следующие п.п.(1-12):

(1) Способ получения ароматического поликарбоната, характеризующийся тем, что при получении ароматического поликарбоната с использованием ароматического дигидроксисоединения и карбонового сложного диэфира в качестве исходных материалов и с использованием многочисленных реакторов температура расплавленного реагента Т1 (°С) по меньшей мере в одном реакторе А и температура расплавленного реагента Т2 (°С) в реакторе В, следующем за реактором А, отвечают следующей формуле (1):

Т2<Т1 формула (1)

(2) Способ получения ароматического поликарбоната по п.(1), характеризующийся тем, что температура расплавленного реагента Т1 (°С) и температура расплавленного реагента Т2 (°С) дополнительно отвечают следующей формуле (2):

260°С<Т2<Т1<280°С формула (2)

(3) Способ получения ароматического поликарбоната по пп.(1) или (2), характеризующийся тем, что по меньшей мере один реактор среди многочисленных реакторов является вертикальным реактором.

(4) Способ получения ароматического поликарбоната по любому из пп.(1-3), характеризующийся тем, что реактор А является вертикальным реактором.

(5) Способ получения ароматического поликарбоната по любому из пп.(1-4), характеризующийся тем, что вертикальный реактор присоединен к концу многочисленных реакторов, соединенных последовательно, и реактор, следующий за вертикальным реактором, является горизонтальным реактором.

(6) Способ получения ароматического поликарбоната по любому из пп.(1-5), характеризующийся тем, что полимер в реакторе А имеет средневязкостную молекулярную массу от 4000 до 14000.

(7) Способ получения ароматического поликарбоната, который является способом получения ароматического поликарбоната поликонденсацией в расплаве с реакцией обмена сложного эфира с использованием ароматического дигидроксисоединения и карбонового сложного диэфира в качестве исходных материалов и с использованием множества реакторов, снабженных перемешивающим устройством, и характеризуется тем, что площадь поверхности испарения на единицу перерабатываемого количества расплавленного реагента в реакторе, в который подают расплавленный реагент, имеющий предельную вязкость 0,1 дл/г или более, равна 1,0 м2·ч/м3 или более.

(8) Способ получения ароматического поликарбоната, в котором по меньшей мере один из реакторов является вертикальным реактором и по меньшей мере один из вертикальных реакторов соответствует условию, описанному в п.(7).

(9) Способ получения ароматического поликарбоната по п.(7), характеризующийся тем, что вертикальный реактор дополнительно соответствует следующим условиям (1) и (2):

(1) среднее время пребывания расплавленного реагента в реакторе в пределах 120 минут, и

(2) интенсивность перемешивания на единицу добавленного объема к расплавленному реагенту в реакторе равна 2,0 кВт/м3 или более.

(10) Способ получения ароматического поликарбоната по п.(7), характеризующийся тем, что реакторы содержат множество вертикальных реакторов, соединенных последовательно, и по меньшей мере один горизонтальный реактор, следующий за вертикальным реактором.

(11) Способ получения ароматического поликарбоната по п.(9), характеризующийся тем, что среднее время пребывания расплавленного реагента в горизонтальном реакторе в пределах 120 минут и площадь поверхности испарения на единицу перерабатываемого количества расплавленного реагента в горизонтальном реакторе равна 4,0 м2·ч/м3 или более.

(12) Способ получения ароматического поликарбоната по п.1 или (7), характеризующийся тем, что полученный ароматический поликарбонат имеет средневязкостную молекулярную массу 10000 или более.

Согласно данному изобретению может быть получен ароматический поликарбонат, имеющий уменьшенное количество продукта с высокой температурой плавления. Дополнительно, высокомолекулярный ароматический поликарбонат, имеющий превосходный цветовой тон, может быть получен в расплаве.

Краткое описание чертежа

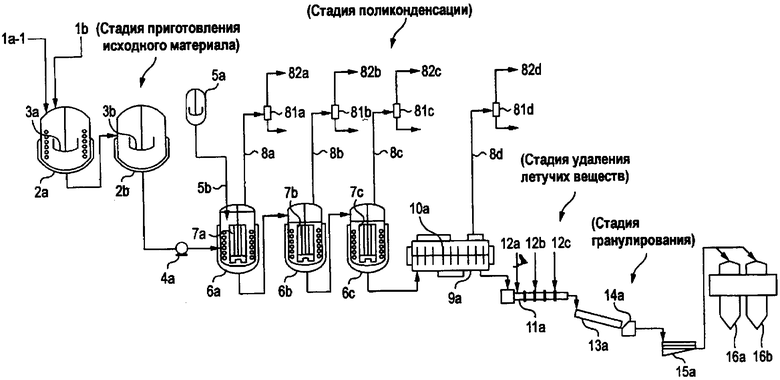

Чертеж представляет вид примерной установки для получения ароматического поликарбоната.

Описание цифровых ссылок и обозначений

2а - первый резервуар для смешивания исходного материала

2b - второй резервуар для смешивания исходного материала

3а, 3b - перемешивающая лопасть анкерного типа

4а - насос для подачи исходного материала

5а - резервуар раствора катализатора

5b - труба для подачи катализатора

6а - первый вертикальный реактор

6b - второй вертикальный реактор

6с - третий вертикальный реактор

7а, 7b, 7с - лопасть MAXBLEND

8а, 8b, 8с, 8d - перегонная труба

9а - четвертый горизонтальный реактор

10а - лопасть решетчатого типа

11а - экструдер

12а, 12b, 12с - отверстие для дополнительной подачи

13а - ванна стренги

14а - куттер стренги

15а - центробежный дегидратор

16а, 16b - бункер продукта

81а, 81b, 81с, 81d - конденсирующее устройство

82а, 82b, 82с, 82d - устройство, понижающее давление

Предпочтительный вариант осуществления изобретения описан подробно ниже. Данное изобретение не ограничивается следующими вариантами осуществления и может быть осуществлено с различными модификациями без изменения его сущности. Кроме того, используемый чертеж предназначен для пояснения данного варианта осуществления и не является ограничительным.

В данном изобретении ароматический поликарбонат получают поликонденсацией по реакции обмена сложного эфира между ароматическим дигидроксисоединением и сложным карбоновым диэфиром.

Способ получения ароматического поликарбоната непрерывным проведением реакции поликонденсации с использованием ароматического дигидроксисоединения и карбонового сложного диэфира в качестве исходных материалов в присутствии катализатора обмена сложного эфира описан ниже.

(Ароматическое дигидроксисоединение)

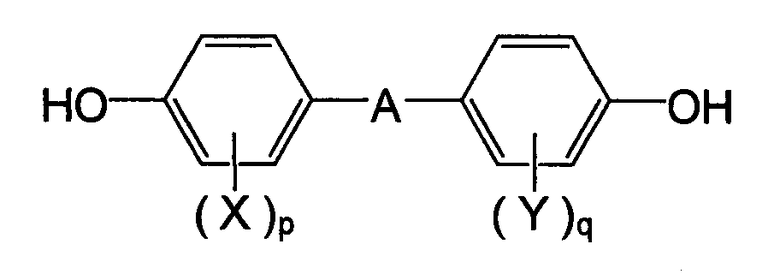

Ароматическое дигидроксисоединение, используемое в данном варианте осуществления, включает соединение, представленное следующей общей формулой (1).

Общая формула (1)

В общей формуле (1) А означает одинарную связь, имеющую прямую или разветвленную цепь или циклическую двухвалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, которая может быть замещенной, или двухвалентную группу, представленную -О-, -S-, -CO- или -SO2-. Х и Y означают атом галогена или углеводородную группу, имеющую от 1 до 6 атомов углерода. р и q представляют целые числа 0 или 1. Х и Y и р и q могут быть одинаковыми или разными, соответственно.

Конкретные примеры ароматического дигидроксисоединения включают бисфенолы, такие как бис(4-гидроксидифенил)метан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-метилфенил)пропан, 2,2-бис(4-гидрокси-3-трет-бутилфенил)пропан, 2,2-бис(4-гидрокси-3,5-диметилфенил)пропан, 2,2-бис(4-гидрокси-3,5-дибромфенил)пропан, 4,4-бис(4-гидроксифенил)гептан и 1,1-бис(4-гидроксифенил)циклогексан; бифенолы, такие как 4,4'-дигидроксибифенил и 3,3',5,5'-тетраметил-4,4'-дигидроксибифенил; бис(4-гидроксифенил)сульфон, бис(4-гидроксифенил)сульфид, бис(4-гидроксифенил)простой эфир и бис(4-гидроксифенил)кетон.

Из них предпочтителен 2,2-бис(4-гидроксифенил)пропан (бисфенол А, иногда называемый здесь сокращенно как ВРА). Указанные ароматические дигидроксисоединения могут быть использованы одни или как смеси двух или более из них.

(Карбоновый сложный диэфир)

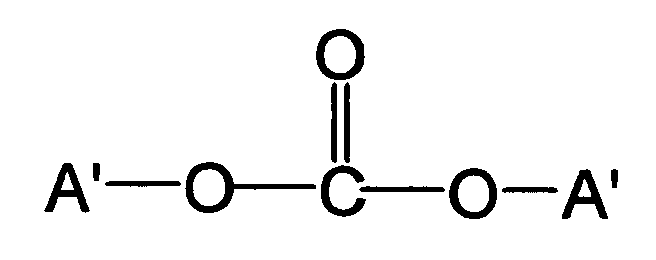

Карбоновый сложный диэфир, используемый в данном варианте осуществления, включает соединение, представленное следующей общей формулой (2).

Общая формула (2)

В общей формуле (2) А' означает имеющую прямую или разветвленную цепь или циклическую одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, которая может быть замещенной. Две группы А' могут быть одинаковыми или разными.

Конкретные примеры карбонового сложного диэфира включают дифенилкарбонат, замещенный дифенилкарбонат, такой как дитолилкарбонат; диметилкарбонат, диэтилкарбонат и ди-трет-бутилкарбонат.

Из них предпочтительны дифенилкарбонат (иногда называемый здесь сокращенно как DРC) и замещенный дифенилкарбонат. Указанные карбоновые сложные диэфиры могут быть использованы одни или как смеси двух или более из них.

Карбоновый сложный диэфир может быть заменен дикарбоновой кислотой или дикарбоновым сложным эфиром в количестве предпочтительно 50 мол.% и более предпочтительно 30 мол.% или менее.

Примеры дикарбоновой кислоты или дикарбонового сложного эфира включают терефталевую кислоту, изофталевую кислоту, дифенил-терефталат и дифенил-изофталат. Когда такую дикарбоновую кислоту или дикарбоновый сложный эфир используют совместно, получают сложный полиэфиркарбонат.

Такие карбоновые сложные диэфиры (включая указанную заменяющую дикарбоновую кислоту или дикарбоновый сложный эфир, как указано в описании) используют в избытке по отношению к дигидроксисоединению.

Конкретно, карбоновый сложный диэфир используют в молярном отношении обычно от 1,01 до 1,30 и предпочтительно от 1,02 до 1,20 к ароматическому дигидроксисоединению. В тех же условиях реакции наблюдается увеличение скорости реакции при уменьшении молярного отношения, что приводит к увеличению средневязкостной молекулярной массы ароматического поликарбоната. Кроме того, когда молярное отношение увеличивается в этом диапазоне, скорость реакции снижается и появляется тенденция к снижению средневязкостной молекулярной массы.

Когда молярное отношение слишком мало, количество концевых ОН групп поликарбоната, полученного поликонденсацией, увеличивается, и реакционная способность становится высокой, но теплостойкость, стойкость к гидролизу и тому подобное проявляют склонность к ухудшению. Далее, когда молярное отношение слишком велико, становится трудным получать ароматический поликарбонат, имеющий желательную молекулярную массу.

Катализатор обмена сложного эфира, используемый в данном варианте осуществления, включает катализаторы, традиционно используемые при получении поликарбоната способом обмена сложного эфира, и конкретно не ограничен. Как правило, примеры катализатора включают соединения основного характера, такие как соединение щелочного металла, соединение бериллия или магния, соединение щелочноземельного металла, соединение бора основного характера, соединение фосфора основного характера, соединение аммония основного характера и соединение амина.

Из указанных катализаторов обмена сложного эфира соединение щелочного металла является наиболее предпочтительным. Такие катализаторы обмена сложного эфира могут быть использованы одни или как смеси двух или более из них.

Катализатор обмена сложного эфира используют в пределах обычно от 1·10-9 до 1·10-1 моль и предпочтительно от 1·10-7 до 1·10-2 моль на моль ароматического дигидроксисоединения.

Соединение щелочного металла включает неорганические соединения щелочных металлов, такие как гидроксиды, карбонаты и гидрокарбонаты щелочных металлов, и органические соединения щелочных металлов, такие как соли щелочных металлов со спиртами, фенолами или органическими карбоновыми кислотами. Примеры щелочного металла включают литий, натрий, калий, рубидий и цезий.

Из указанных соединений щелочных металлов предпочтительно соединение цезия, и особенно предпочтительны карбонат цезия, гидрокарбонат цезия и гидроксид цезия.

Примеры соединения бериллия и магния и соединения щелочноземельного металла включают неорганические соединения щелочноземельных металлов, такие как гидроксиды или карбонаты бериллия, магния и щелочноземельных металлов, и соли указанных металлов и спиртов, фенолов и органических карбоновых кислот. Примеры щелочноземельных металлов включают кальций, стронций и барий.

Примеры соединения бора основного характера включают натриевую соль, калиевую соль, литиевую соль, кальциевую соль, магниевую соль, бариевую соль и стронциевую соль соединения бора. Примеры соединения бора включают тетраметил бор, тетраэтил бор, тетрапропил бор, тетрабутил бор, триметилэтил бор, триметилбензил бор, триметилфенил бор, триэтилметил бор, триэтилбензил бор, триэтилфенил бор, трибутилбензил бор, трибутилфенил бор, тетрафенил бор, бензилтрифенил бор, метилтрифенил бор и бутилтрифенил бор.

Примеры соединения фосфора основного характера включают соединения трехвалентного фосфора, такие как триэтилфосфин, три-н-пропилфосфин, триизопропилфосфин, три-н-бутилфосфин, трифенилфосфин и трибутилфосфин, и четвертичные фосфониевые соли, полученные из указанных соединений.

Примеры соединения аммония основного характера включают гидроксид тетраметиламмония, гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид триметилэтиламмония, гидроксид триметилбензиламмония, гидроксид триметилфениламмония, гидроксид триэтилметиламмония, гидроксид триэтилбензиламмония, гидроксид триэтилфениламмония, гидроксид трибутилбензиламмония, гидроксид трибутилфениламмония, гидроксид тетрафениламмония, гидроксид бензилтрифениламмония, гидроксид метилтрифениламмония и гидроксид бутилтрифениламмония.

Примеры соединения амина включают 4-аминопиридин, 2-аминопиридин, N,N-диметил-4-аминопиридин, 4-диэтиламинопиридин, 2-гидроксипиридин, 2-метоксипиридин, 4-метоксипиридин, 2-диметиламиноимидазол, 2-метоксиимидазол, имидазол, 2-меткаптоимидазол, 2-метилимидазол и аминохинолин.

Способ получения ароматического поликарбоната описан ниже.

Ароматический поликарбонат получают приготовлением смеси в желательном молярном отношении ароматического дигидроксисоединения и соединения карбонового сложного диэфира в качестве исходных материалов (стадия приготовления исходного материала) и подвергания указанных соединений многостадийной реакции поликонденсации в присутствии катализатора реакции обмена сложного эфира в расплавленном состоянии с использованием нескольких реакторов (стадия поликонденсации). Способ осуществления реакции может быть или периодическим способом, непрерывным способом, или полупериодическим. Используемые реакторы содержат множество вертикальных реакторов и последующий по меньшей мере один горизонтальный реактор. Как правило, указанные реакторы соединены последовательно и обработку проводят непрерывно.

После стадии поликонденсации непрореагировавшие исходные материалы и побочные продукты реакции в расплавленном состоянии удаляют (стадия удаления летучих веществ) и охлажденный ароматический поликарбонат формуют в виде гранул, имеющих заданный размер частиц (стадия гранулирования).

Каждая стадия способа получения описана ниже.

(Стадия приготовления исходного материала)

Ароматическое гидроксисоединение и карбоновый сложный диэфир, используемые в качестве исходных материалов ароматического поликарбоната, обычно готовят как расплавленную смесь, используя аппарат типа смесителя периодического, полупериодического или непрерывного действия, в атмосфере инертного газа, такого как азот или аргон. Например, в случае применения бисфенола А в качестве ароматического дигидроксисоединения и дифенилкарбоната в качестве карбонового сложного диэфира, температуру расплавленной смеси выбирают из диапазона обычно от 20 до 180°С и предпочтительно от 125 до 160°С.

В этом случае относительные количества ароматического дигидроксисоединения и карбонового сложного диэфира регулируют так, что карбоновый сложный диэфир находится в избытке, и так, что карбоновый сложный диэфир находится в относительном количестве обычно от 1,01 до 1,30 моль и предпочтительно от 1,02 до 1,20 моль на моль ароматического дигидроксисоединения.

Поликонденсацию путем реакции обмена сложного эфира между ароматическим дигидроксисоединением и карбоновым сложным диэфиром проводят непрерывно как многоступенчатую стадию обычно из 2 ступеней или более и предпочтительно от 3 до 7 ступеней. Конкретные условия реакции таковы, что температура находится в пределах от 150 до 320°С, давление находится в пределах от величин нормального давления до 0,01 торр (1,33·10-3 кПа) и среднее время пребывания находится в пределах от 5 до 180 минут.

В каждом реакторе в многоступенчатой стадии обычно дополнительно осуществляют поэтапное повышение температуры и углубление вакуума в пределах указанных условий реакции для того, чтобы эффективно выпустить побочно образующийся фенол с протеканием реакции поликонденсации. Предпочтительно устанавливать температуру настолько низкой, как это возможно, и время пребывания таким коротким, как это возможно, чтобы предотвратить ухудшение качества, такого как цветовой тон, получаемого ароматического поликарбоната.

В данном варианте осуществления среднее время пребывания 120 минут или менее и предпочтительно 90 минут или менее.

Для поликонденсации путем многоступенчатой стадии обычно несколько вертикальных реакторов, каждый из которых имеет перемешивающую лопасть, соединяют последовательно и снабжают их горизонтальным реактором в качестве конечной ступени, тем самым повышая среднюю молекулярную массу ароматического поликарбоната. Обычно используют от 2 до 5 и предпочтительно 3-4 вертикальных реактора.

Используемый здесь вертикальный реактор означает, что ось вращения перемешивающей лопасти является вертикальной (перпендикулярное направление). Форма используемого вертикального реактора такова, что отношение (L/D) длины L прямой части корпуса к внутреннему диаметру D реакционного резервуара равно 3 или менее и предпочтительно от 0,5 до 3. Длина L прямой части корпуса реактора означает длину между двумя касательными линиями и означает расстояние между касательной линией одной стороны боковой части корпуса и граничной поверхностью другой стороны, когда верхняя часть или нижняя часть реактора является плоской. Внутренний диаметр D реактора означает расстояние в зоне, которая заполняется жидким расплавом.

Примеры типа перемешивающей лопасти в вертикальном реакторе включают турбинную лопасть, гребную лопасть, лопасть фардлер, анкерную лопасть, лопасть FULLZONE (изготовленную Shinko Pantek Co., Ltd.), лопасть санмелер (изготовленную Mitsubishi Heavy Indusrties, Ltd.), лопасть MAXBLEND (изготовленную Sumitomo Heavy Indusrties, Ltd.), спиральноленточную лопасть и волнистую лопасть решетчатого типа (изготовленную Hitachi, Ltd.).

Далее, горизонтальный реактор означает реакционный резервуар, в котором ось вращения перемешивающей лопасти является горизонтальной (горизонтальное направление). Примеры перемешивающей лопасти в горизонтальном реакционном резервуаре включают одностержневые перемешивающие лопасти, такие как дискового типа и лопаточного типа, и двухстержневые перемешивающие лопасти, такие как HVR, SCR и N-SCR (изготовленные Mitsubishi Heavy Indusrties, Ltd.), Bivolac (изготовленныe Sumitomo Heavy Indusrties, Ltd.) и лопасть в форме очков и лопасть решетчатого типа (изготовленную Hitachi, Ltd.).

Катализатор обмена сложного эфира, используемый в поликонденсации ароматического дигидроксисоединения, и соединение карбонового сложного диэфира обычно предварительно подготавливают в виде водного раствора. Концентрация водного раствора катализатора конкретно не ограничена, и ее доводят до оптимальной концентрации в соответствии с растворимостью катализатора в воде. Другой органический растворитель, такой как ацетон, спирт, толуол или фенол, может быть использован вместо воды.

Свойства воды, используемой для растворения катализатора, конкретно не ограничены, при условии, что вид и концентрация содержащихся в ней примесей постоянны. Как правило, предпочтительно используют дистиллированную воду, деионизированную воду и тому подобное.

После стадии поликонденсации непрореагировавшие исходные материалы, катализатор обмена сложного эфира, моногидроксисоединение, побочно образующееся в реакции обмена сложного эфира, и низкомолекулярное соединение, такое как олигомер поликарбоната, в расплавленном реагенте удаляют на стадии удаления летучих веществ. Обработку для удаления летучих веществ обычно проводят непрерывно в наклонном экструдере.

Может быть использован экструдер любого типа, пока он имеет наклонную часть, и конкретно не ограничен. Примеры экструдера включают одношнековые и многошнековые наклонные экструдеры. В частности, предпочтителен двухшнековый экструдер сопряженного типа. Направление вращения оси шнеков экструдера может быть тем же самым направлением вращения или другим направлением вращения. Изгибов обычно несколько - от 2 до 10.

На стадии удаления летучих веществ после реакции поликонденсации предпочтительно нейтрализовать и/или дезактивировать имеющий основный характер остаточный катализатор обмена сложного эфира в ароматическом поликарбонате кислотным соединением или его производными. Это может подавить побочную реакцию при удалении летучих веществ и удалить остаточные непрореагировавшие исходные материалы и гидроксисоединение.

В качестве кислотного соединения или его производных, добавляемых на стадии удаления летучих веществ, могут быть использованы любые соединения настолько, насколько они нейтрализуют имеющий основный характер катализатор обмена сложного эфира, и они конкретно не ограничены. Примеры соединения включают кислоты Бронстеда, такие как соляная кислота, азотная кислота, борная кислота, серная кислота, сернистая кислота, фосфорная кислота, фосфористая кислота, гипофосфорная кислота, полифосфорная кислота, адипиновая кислота, аскорбиновая кислота, аспарагиновая кислота, азелаиновая кислота, аденозинфосфат, бензойная кислота, муравьиная кислота, валериановая кислота, лимонная кислота, гликолевая кислота, глутаминовая кислота, глутаровая кислота, коричная кислота, янтарная кислота, уксусная кислота, винная кислота, щавелевая кислота, п-толуолсульфиновая кислота, п-толуолсульфоновая кислота, нафталинсульфоновая кислота, никотиновая кислота, пикриновая кислота, пиколиновая кислота, фталевая кислота, терефталевая кислота, пропионовая кислота, бензолсульфиновая кислота, бензолсульфоновая кислота, малоновая кислота и малеиновая кислота, и их сложные эфиры. Из указанных кислотных соединений или их производных предпочтительны сульфоновые кислоты или их сложные эфиры; наиболее предпочтительны п-толуолсульфоновая кислота, метил-п-толуолсульфонат и бутил-п-толуолсульфонат.

Растворитель, который растворяет кислотное соединение или его производные, конкретно не ограничен, пока он растворяет кислотное соединение или его производные. Из всех растворителей предпочтительна вода. Для нерастворимого в воде кислотного соединения или его производных может быть использован смешанный растворитель из воды и органического растворителя, такого как добавляемый к ней ацетон. Указанные кислотные соединения или их производные добавляют в количестве в пределах от 0,1 до 50-кратного и предпочтительно от 0,5 до 30-кратного эквиваленту нейтрализации имеющего основный характер катализатора обмена сложного эфира, используемого в реакции поликонденсации.

Когда экструдер, снабженный многоступенчатыми наклонными каналами, используют на стадии удаления летучих веществ, кислотное соединение или его производное добавляют вблизи наклонного канала, ближайшего к отверстию для подачи смолы. Варианты осуществления обработки ароматического поликарбоната в экструдере для удаления летучих веществ и нейтрализации включают способ введения в экструдер и обработку в расплавленном состоянии сразу после полимеризации и способ предварительного охлаждения и отверждения и затем введения в экструдер и обработку.

Поликарбонат в форме стренги, выгружаемый из экструдера на стадии удаления летучих веществ, обычно гранулируют устройством для резки стренги после ванны, подвергают удалению воды центробежным дегидратором или тому подобным и затем помещают в бункер продукта.

Способ получения ароматического поликарбоната по данному изобретению конкретно описан ниже на основе чертежа.

Чертеж представляет вид, показывающий пример аппарата для получения ароматического поликарбоната. В аппарате для получения, показанном на чертеже, ароматический поликарбонат получают включая стадию приготовления исходного материала, на которой готовят смесь, содержащую ароматическое дигидроксисоединение и карбоновый сложный диэфир, и стадию поликонденсации, на которой проводят реакцию поликонденсации указанных исходных материалов в расплавленном состоянии с использованием нескольких реакторов, и затем стадию удаления летучих веществ, на которой удаляют непрореагировавшие исходные материалы и побочные продукты реакции в расплавленном реагенте, и стадию гранулирования, на которой получают гранулы ароматического поликарбоната.

Первый резервуар 2а для смешивания исходного материала и второй резервуар 2b для смешивания исходного материала соединены последовательно, и на стадии приготовления исходного материала предусмотрен насос 4а для подачи приготовленных исходных материалов на стадию поликонденсации. Например, первый резервуар 2а для смешивания исходного материала и второй резервуар 2b для смешивания исходного материала, соответственно, снабжены перемешивающими лопастями анкерного типа 3а и 3b.

В дальнейшем в первый резервуар 2а для смешивания исходного материала подают в качестве карбонового сложного диэфира расплавленный дифенилкарбонат (иногда называемый здесь далее как DPC) через загрузочное отверстие 1а-1 для подачи DPC и в качестве ароматического дигидроксисоединения подают бисфенол А в порошкообразном состоянии через загрузочное отверстие 1b для подачи ВРА.

Первый вертикальный реактор 6а, второй вертикальный реактор 6b и третий вертикальный реактор 6с, которые соединены последовательно, и четвертый горизонтальный реактор 9а, последовательно присоединенный к последней ступени третьего вертикального реактора 6с, предусмотрены на стадии поликонденсации. Первый вертикальный реактор 6а, второй вертикальный реактор 6b и третий вертикальный реактор 6с снабжены находящимися внутри них лопастями MAXBLEND 7а, 7b и 7с, соответственно. Далее, четвертый горизонтальный реактор 9а снабжен находящейся внутри него лопастью решетчатого типа 10а.

Дополнительно имеются резервуар 5а для растворения катализатора, в котором предварительно готовят катализатор обмена сложного эфира, и труба 5b для введения катализатора для подачи катализатора обмена сложного эфира, приготовленного в резервуаре 5а для растворения катализатора, в первый вертикальный реактор 6а.

Кроме того, перегонные трубы 8а, 8b, 8с и 8d для выпуска образующихся при реакции поликонденсации побочных продуктов или тому подобного подогнаны к четырем реакторам, соответственно. Перегонные трубы 8а, 8b, 8с и 8d присоединены к конденсирующим устройствам 81а, 81b, 81с и 81d, соответственно, и понижающие давление устройства 82а, 82b, 82с и 82d поддерживают в каждом реакторе состояние заданного пониженного давления.

Экструдер 11а, имеющий загрузочные отверстия 12а, 12b и 12с для подачи добавок, предусмотрен на стадии удаления летучих веществ.

На стадии гранулирования предусмотрены ванна 13а для стренги, в которой происходит охлаждение выпускаемого из экструдера 11а поликарбоната в форме стренги, устройство 14а для резки стренги, которое режет охлажденную стренгу до частиц заданного размера, центробежный дегидратор 15а для удаления воды из гранул и бункеры 16а и 16b для продукта, в которые поступают высушенные гранулы.

В аппарате получения ароматического поликарбоната, показанном на чертеже, расплав DPC, приготовленный при заданной температуре в атмосфере газообразного азота, и порошок ВРА, взвешенный в атмосфере газообразного азота, непрерывно подают в первый резервуар 2а для смешивания исходного материала из прохода 1а-1 для подачи DPC и прохода 1b для подачи ВРА, соответственно. Когда уровень жидкости в первом резервуаре 2а для смешивания исходного материала превышает ее уровень как максимальный уровень в перепускном трубопроводе, смесь исходных материалов поступает во второй резервуар 2b для смешивания исходного материала.

Затем смесь исходных материалов непрерывно подают в первый вертикальный реактор 6а через питающий насос 4а для подачи исходного материала.

Далее, карбонат цезия в виде водного раствора в качестве катализатора обмена сложного эфира непрерывно подают в первый вертикальный реактор 6а из резервуара 5а для растворения катализатора посредством трубы 5b для введения катализатора.

В первом вертикальном реакторе 6а поддерживают, например, температуру 220°С, давление 13,33 кПа (100 торр) и частоту вращения лопасти 160 об/мин в атмосфере азота и обеспечивают постоянный уровень жидкости, так что среднее время пребывания равно 60 минутам, тогда как образующийся побочно фенол отгоняют из перегонной трубы 8а и реакцию поликонденсации продолжают. Потом расплавленный реагент, выпускаемый из первого вертикального реактора 6а, непрерывно направляют во второй вертикальный реактор 6b, третий вертикальный реактор 6с и четвертый горизонтальный реактор 9а последовательно, и реакция поликонденсации продолжается. Условия реакции в каждом реакторе соответственно устанавливают так, чтобы температура повышалась, вакуум становился более высоким и скорость перемешивания снижалась по мере протекания реакции поликонденсации. Во время реакции поликонденсации уровень жидкости регулируют так, чтобы среднее время пребывания в каждом реакторе было, например, около 60 минут и затем в каждом реакторе образующийся побочно фенол отгоняют из перегонных труб 8b, 8с и 8d.

В данном варианте осуществления побочные продукты, такие как фенол, непрерывно ожижают и извлекают из конденсирующих устройств 81а и 81b, подогнанных к первому вертикальному реактору 6а и второму вертикальному реактору 6b, соответственно. Кроме того, охлаждающие ловушки (не показаны) установлены в конденсирующих устройствах 8с и 8d, подогнанных к третьему вертикальному реактору 6с и четвертому горизонтальному реактору 9а, соответственно, и непрерывно ожижают и извлекают побочные продукты.

Потом поликарбонат, отводимый из четвертого горизонтального реактора 9а, подают в расплавленном состоянии в двухшнековый экструдер 11а, снабженный трехступенчатыми коленчатыми участками. Например, различные добавки, такие как бутил-п-толуолсульфонат, трис(2,4-ди-трет-бутилфенил)фосфит и моноглицерид стеариновой кислоты, подают в экструдер 11а из добавочных питающих отверстий 12а, 12b и 12с, соответственно. Условия в экструдере 11а устанавливают, например, так, что выпускаемое количество равно 50 кг/час, частота вращения 150 об/мин и максимальная температура смолы около 278°С.

Поликарбонат, выпускаемый в форме стренги из экструдера 11а, пропускают через ванну 13а стренги и гранулируют устройством 14а для резки стренги и после удаления воды в центробежном дегидраторе 15а гранулы поступают в продуктовые бункеры 16а и 16b.

В данном варианте осуществления ароматический поликарбонат получают при условии, отвечающем отношению, выраженному следующей формулой (1), когда реакцию поликонденсации проводят по меньшей мере в третьем вертикальном реакторе 6с, присоединенном на конце ряда из трех вертикальных реакторов (первого вертикального реактора 6а, второго вертикального реактора 6b и третьего вертикального реактора 6с), соединенных последовательно, и в четвертом горизонтальном реакторе 9а, следующем за ними, в установке, показанной на чертеже.

Т2<Т1 формула (1)

В формуле (1) Т1 означает температуру расплавленного реагента (единица: °С) в третьем вертикальном реакторе 6с, и Т2 означает температуру расплавленного реагента (единица: °С) в четвертом горизонтальном реакторе 9а.

Когда температуру Т1 расплавленного реагента в третьем вертикальном реакторе 6с устанавливают на более высоком уровне, чем температура Т2 расплавленного реагента в четвертом горизонтальном реакторе 9а (Т2<Т1), образование продукта с высокой температурой плавления в третьем вертикальном реакторе 6С может быть уменьшено и операция получения может быть проведена стабильно. К тому же, посторонние примеси, внесенные в конечный ароматический поликарбонатный продукт, могут быть заметно уменьшены.

В этом случае температура Т1 расплавленного реагента в третьем вертикальном реакторе 6с обычно от 240 до 300°С и предпочтительно от 260 до 280°С. Температура Т2 расплавленного реагента в четвертом горизонтальном реакторе 9а обычно от 240 до 300°С и предпочтительно от 260 до 280°С.

То есть при поликонденсации в третьем вертикальном реакторе 6с и следующем за ним четвертом горизонтальном реакторе 9а предпочтительно проводить процесс получения ароматического поликарбоната при условии, отвечающем отношению, выраженному следующей формулой (2):

260°С<Т2<Т1<280°С формула (2)

Когда температура Т1 расплавленного реагента в третьем вертикальном реакторе 6с является слишком высокой температурой, существует тенденция ухудшения цветового тона полученного полимера (пожелтение). Далее, когда температура Т2 расплавленного реагента в четвертом горизонтальном реакторе 9а является слишком низкой температурой, вязкость расплава полимера становится высокой, результатом чего является ухудшение текучести. Как результат, возможно увеличение времени пребывания и/или налипание внутри реактора и усиление тенденции образования кристаллизованных посторонних веществ.

В этом случае, когда средневязкостная молекулярная масса (Mv) полимера, образовавшегося в третьем вертикальном реакторе 6с, от около 4000 до 14000, желательно проводить обработку ароматического поликарбоната в третьем вертикальном реакторе 6с и в четвертом горизонтальном реакторе 9а так, чтобы это соответствовало условию указанной выше формулы (1) или формулы (2). Когда средневязкостная молекулярная масса (Mv) расплавленного реагента находится в указанных пределах, эффект уменьшения образования продукта с высокой температурой плавления в третьем вертикальном реакторе 6с является значительным.

Средневязкостную молекулярную массу (Mv) ароматического поликарбоната определяют по следующему уравнению на основе предельной вязкости [η] (единица: дл/г), измеренной в метиленхлориде при 20°С с помощью вискозиметра Уббеллоде.

[η]=1,23·10-4·(Mv)0,83

Предельную вязкость [η] устанавливают, когда линейную концентрацию (С), полученную нанесением на график удельной вязкости (ηsp/C) метиленхлоридного разбавленного раствора при 20°С и концентрации (С) метиленхлоридного разбавленного раствора, экстраполируют до нуля.

При соблюдении указанных выше технологических условий в конце концов может быть получен ароматический поликарбонат, имеющий средневязкостную молекулярную массу (Mv) около 15000 и превосходный цветовой тон и подходящий в качестве оптического поликарбоната.

Применение формулы (1) или формулы (2) в третьем вертикальном реакторе 6с и четвертом горизонтальном реакторе 9а в установке для получения ароматического поликарбоната, показанном на чертеже, описано здесь подробно. Однако отношение, представленное формулой (1) или формулой (2), не ограничивается указанным сочетанием реакторов и может быть применимо, например, для реакции поликонденсации в первом вертикальном реакторе 6а и втором вертикальном реакторе 6b и во втором вертикальном реакторе 6b и третьем вертикальном реакторе 6с.

В способе получения ароматического поликарбоната по данному изобретению, когда на стадии поликонденсации используют установку для получения, содержащий несколько вертикальных реакторов и горизонтальный реактор, которые соединены последовательно и каждый из которых снабжен мешалкой, как показано на чертеже, предпочтительно проводить процесс получения ароматического поликарбоната при условии, отвечающем отношению, представленному указанной выше формулой (1) или формулой (2), по меньшей мере в третьем вертикальном реакторе 6с, присоединенном на конце ряда из трех вертикальных реакторов, и в следующим за ним четвертом горизонтальном реакторе 9а.

Как показано на чертеже, в данном варианте осуществления способ получения ароматического поликарбоната по реакции обмена сложного эфира проводят, используя аппарат для получения, содержащий три соединенных последовательно вертикальных реактора, каждый из которых снабжен перемешивающей лопастью, и следующий за вертикальными реакторами один горизонтальный реактор, соединенный последовательно.

В частности, данный вариант осуществления имеет характерную особенность в том, что процесс получения ароматического поликарбоната в реакторе, в который подают расплавленный реагент, имеющий предельную вязкость 0,1 дл/г или более, отвечает условию, что площадь поверхности испарения на единицу перерабатываемого количества расплавленного реагента равна 1,0 м2·ч/м3 или более, предпочтительно 2,0 м2·ч/м3 или более и более предпочтительно 3,0 м2·ч/м3 или более.

Другая характерная особенность в том, что реактор отвечает следующим условиям.

(1) Среднее время пребывания расплавленного реагента в реакторе 120 минут или менее, предпочтительно 90 минут или менее, более предпочтительно 75 минут или менее и более предпочтительно 60 минут или менее.

(2) Мощность перемешивания на единицу объема (P/V) расплавленного реагента в реакторе 2,0 кВт/м3 или более, предпочтительно 2,5 кВт/м3 или более или более предпочтительно 3,0 кВт/м3 или более.

Используемое здесь выражение "интенсивность перемешивания на единицу объема" означает числовую величину (P/V), полученную делением полезной мощности перемешивания (Р) для перемешивания расплавленного реагента, находящегося в реакторе, снабженном перемешивающей лопастью, на объем (V) расплавленного реагента, находящегося в реакторе. Полезная мощность перемешивания (Р) означает числовую величину, полученную вычитанием величины мощности перемешивания (Р0) при том же режимном факторе, как и режимный фактор в состоянии, когда расплавленный реагент отсутствует, из величины мощности перемешивания (Р1) при режимном факторе, когда реактор заполнен расплавленным реагентом.

В этом случае заполняющее количество расплавленного реагента в вертикальном реакторе обычно таково, что отношение глубины жидкости расплавленного реагента к внутреннему диаметру вертикального реактора около 1,5 или менее. Кроме того, температуру реакции обычно устанавливают в пределах от 150 до 230°С и давление обычно устанавливают в пределах от 760 до 50 торр.

Далее, что касается числа оборотов перемешивающей лопасти, вращаемой в вертикальном реакторе, так как свойства мощности перемешивания изменяются в зависимости от формы используемой лопасти, частоту вращения лопасти необходимо регулировать так, чтобы обеспечить соответствующую интенсивность перемешивания для каждой формы лопасти или используемого размера устройства.

Используемое здесь выражение "площадь поверхности испарения на единицу перерабатываемого количества" означает площадь поверхности жидкости в статическом состоянии (прекращение перемешивания) в случае реактора, снабженного перемешивающей лопастью, то есть числовую величину (A/F), полученную делением площади поперечного сечения (А) резервуара на количество (F), подаваемое в реактор. В случае горизонтального реактора произведение площади вращения лопасти и числа ступеней лопасти используют в качестве площади поверхности испарения (А) и используют числовую величину (A/F), полученную делением площади поверхности испарения (А) на единицу обрабатываемого количества (F).

Когда мощность перемешивания на единицу объема (P/V) в указанном вертикальном реакторе слишком мала, свойства обновления поверхности на поверхности раздела газ-жидкость перемешиванием потока расплавленного реагента становятся недостаточными и эффективность удаления побочно образующегося фенола имеет тенденцию к ухудшению. Поэтому величина P/V предпочтительно равна 2,0 кВт/м3 или более. Однако, очевидно, что недостаточно использовать только такую величину как P/V, и было обнаружено, что требуется, чтобы площадь поверхности испарения на единицу обрабатываемого количества была 1,0 м2·ч/м3 или более. Когда площадь поверхности испарения на единицу обрабатываемого количества (A/F) в вертикальном реакторе слишком мала, появляется такая же тенденция, и ароматический поликарбонат, имеющий требуемую молекулярную массу, не может быть получен.

Даже если интенсивность перемешивания в горизонтальном реакторе увеличивается пассивно, удаление фенола не всегда происходит эффективно. Поэтому интенсивность перемешивания конкретно не задают и обычно устанавливают в пределах от 2 до 15 об/мин, в зависимости от размера устройства или формы лопасти. Однако A/F предпочтительно 4,0 м2·ч/м3 или более, чтобы улучшить свойства обновления поверхности.

В устройстве для получения ароматического поликарбоната, содержащем три вертикальных реактора, соединенных последовательно, как показано на чертеже, повышение уровня жидкости и переносимого количества потока из-за пенообразования имеет тенденцию увеличиваться в первом вертикальном реакторе 6а на начальной стадии реакции поликонденсации или во втором вертикальном реакторе 6b. Поэтому предпочтительно в данном варианте осуществления проводить процесс получения ароматического поликарбоната по реакции обмена сложного эфира так, чтобы соблюдались указанные условия (1)-(3) по меньшей мере в третьем вертикальном реакторе 6с, присоединенном к последней ступени каскада из трех вертикальных реакторов, соединенных последовательно, на стадии поликонденсации в устройстве для получения ароматического поликарбоната, показанном на чертеже.

В этом случае, когда предельная вязкость [η] расплавленного реагента, подаваемого в третий вертикальный реактор 6с, составляет 0,1 дл/г или более, предпочтительно 0,2 дл/г или более и более предпочтительно 0,3 дл/г или более, желательно, чтобы при получении ароматического поликарбоната в третьем вертикальном реакторе 6с соблюдались указанные условия (1)-(3).

Когда условия соблюдаются, ароматический поликарбонат, имеющий средневязкостную молекулярную массу (Mv) 10000 или более и превосходный цветовой тон, может быть получен.

В данном варианте осуществления используют устройство для получения, содержащее три соединенных последовательно вертикальных реактора, каждый из которых снабжен перемешивающей лопастью, и следующий за вертикальными реакторами один горизонтальный реактор (четвертый горизонтальный реактор 9а), соединенный последовательно, как показано на чертеже.

Вязкость расплавленного реагента увеличивается на стадии, когда расплавленный реагент выпускают из третьего вертикального реактора 6а, предусмотренного на последней стадии трех вертикальных реакторов, соединенных последовательно. Расплавленный реагент дополнительно подают в четвертый горизонтальный реактор 9а и реакцию поликонденсации продолжают в нем до тех пор, пока не будет получен ароматический поликарбонат целевой молекулярной массы.

Предпочтительно, чтобы способ получения ароматического поликарбоната в четвертом горизонтальном реакторе 9а, присоединенном к последней ступени третьего вертикального реактора 6с, отвечал следующим условиям.

(а) Среднее время пребывания (θ) в четвертом горизонтальном реакторе 9а в пределах 120 минут, предпочтительно в пределах 90 минут и более предпочтительно в пределах 60 минут.

(b) Площадь поверхности испарения на единицу перерабатываемого количества в четвертом горизонтальном реакторе 9а равна 4,0 м2·ч/м3 или более, предпочтительно 10 м2·ч/м3 или более и более предпочтительно 15 м2·ч/м3 или более.

Когда реакция в четвертом горизонтальном реакторе 9а отвечает указанным условиям, ароматический поликарбонат, имеющий средневязкостную молекулярную массу (Mv) 10000 или более и превосходный цветовой тон, может быть получен.

Способ получения ароматического поликарбоната по реакции обмена сложного эфира с использованием устройства для получения, содержащего три вертикальных реактора и один горизонтальный реактор, соединенные последовательно, как показано на чертеже, описан подробно выше. Однако число вертикальных реакторов или горизонтальных реакторов конкретно не ограничено и может быть выбрано, исходя из потребности.

Данное изобретение описано далее конкретно на основе примеров. Однако данное изобретение не ограничивается следующими примерами. Поликарбонаты, полученные в примерах и сравнительных примерах, анализировали следующими методами.

(1) Средневязкостная молекулярная масса (Mv) ароматического поликарбоната

Средневязкостную молекулярную массу (Mv) ароматического поликарбоната определяли измерением предельной вязкости [η] (единица: дл/г) при 20°С в метиленхлориде с помощью вискозиметра Уббеллоде и расчетом по следующему уравнению.

[η]=1,23·10-4·(Mv)0,83

(2) Цветовой тон ароматического поликарбоната

Цветовой тон ароматического поликарбоната измеряли следующим образом. Лист, имеющий толщину 3 мм и площадь 100 кв. мм, получали формованием ароматического поликарбоната с помощью литьевой машины (J100SS-2, продукт от The Japan Steel Works, Ltd.) в условиях температуры барабана 280°С и температуры формования 90°С. Значения координат стандартной системы цветовых измерений XYZ листа, которые являются абсолютным показателем цвета, измеряли прибором для определения цвета (SC-1-CH, продукт от Suga Test Co., Ltd.) и величину YI, которая является показателем желтизны, рассчитывали по следующему уравнению.

YI=(100/Y)·[1,28X-1,06Z)

Это указывает, что окраска увеличивается с увеличением величины YI.

Пример 1

Расплавленную смесь получали смешиванием дифенилкарбоната (DPC) и бисфенола А (ВРА) при постоянном молярном отношении (DPC/BPA = 1,060) в атмосфере азота.

Затем ароматический поликарбонат получали с использованием устройства для получения, содержащего три вертикальных реактора и один горизонтальный реактор, каждый из которых снабжен мешалкой, как пояснено на чертеже.

Полученную расплавленную смесь непрерывно подавали в первый вертикальный реактор, имеющий объем 100 литров, поддерживаемый при 220°С и 1,33·104 Па при скорости потока 88,7 кг/ч через трубу для введения исходного материала. Уровень жидкости поддерживали постоянным в первом вертикальном реакторе, регулируя его открыванием клапана, установленного на линии выпуска полимера на дне реактора, так что среднее время пребывания было 60 минут.

Одновременно с началом подачи расплавленной смеси в первый вертикальный реактор непрерывно подавали 1 мас.% водный раствор карбоната цезия в качестве катализатора в относительном количестве 0,4 мкмоль на моль бисфенола А.

Расплавленный реагент, выпущенный со дна первого вертикального реактора, затем непрерывно подавали во второй и третий вертикальные реакторы (внутренний объем: 100 литров) и в четвертый горизонтальный реактор (внутренний объем: 150 литров) последовательно, и полимер в расплавленном состоянии извлекали из отверстия для выпуска полимера на дне четвертого горизонтального реактора.

Затем полимер в расплавленном состоянии вводили в двухшнековый экструдер и непрерывно подавали бутил-п-толуолсульфонат (4-кратное молярное количество по отношению к карбонату цезия, используемому в качестве катализатора), сопровождая пластицированием. Полученную смесь формовали в виде стренги через мундштук и резали устройством для получения гранулы (ароматический поликарбонатный продукт).

Условия реакции (температура расплавленного реагента, давление и частота перемешивания) во втором вертикальном реакторе были 250°С, 2,00·103 Па и 75 об/мин.

Далее, полимер, выпускаемый из второго вертикального реактора, имел средневязкостную молекулярную массу (Mv) 3800.

Условия реакции были установлены так, что отношение между температурой Т1 (°С) расплавленного реагента в третьем вертикальном реакторе, находящемся на конце трех вертикальных реакторов, и температурой расплавленного реагента Т2 (°С) в следующем за ними четвертом горизонтальном реакторе представлено как Т2<Т1. Условия реакции перечислены в следующем порядке: ((температура расплавленного реагента (°С), давление (Па) и частота перемешивания (об/мин)).

Третий вертикальный реактор (Т1: 272°С, 67 Па и 75 об/мин)

Четвертый горизонтальный реактор (Т2: 265°С, 140 Па и 5 об/мин)

Уровень жидкости регулировали так, чтобы среднее время пребывания в каждом реакторе составляло 60 минут и в то же самое время отгоняли побочно образующийся фенол.

Когда процесс получения проводили в течение одного месяца в указанных условиях, образования продукта с высокой температурой плавления не наблюдалось и проблемы при работе, такие как закупорка и/или остановка выгружающего зубчатого насоса, из-за такого образования не возникали.

Более того, полимер, выходящий из третьего вертикального реактора, имел средневязкостную молекулярную массу (Mv) 7000.

Конечный ароматический поликарбонатный продукт имел средневязкостную молекулярную массу (Mv) 15000 и цветовой тон YI=1,3 и загрязнения посторонними примесями не наблюдалось.

Пример 2

Ароматический поликарбонат получали в тех же условиях, как в примере 1, за исключением установки условий реакции в третьем вертикальном реакторе (Т1: 282°С, 100 Па и 75 об/мин) и условий реакции в четвертом горизонтальном реакторе (Т2: 275°С, 180 Па и 5 об/мин).

Когда процесс получения продолжали в течение одного месяца в указанных условиях, проблем при работе, как и в случае примера 1, не возникало, т.е. процесс получения происходил стабильно.

Более того, полимер, после третьего вертикального реактора, имел средневязкостную молекулярную массу (Mv) 7400.

Конечный ароматический поликарбонатный продукт имел средневязкостную молекулярную массу (Mv) 15200 и цветовой тон YI=1,8, и загрязнения посторонними примесями не наблюдалось.

[Сравнительный пример 1]

Ароматический поликарбонат получали в тех же условиях, как в примере 1, за исключением того, что температура Т1 расплавленного реагента в третьем вертикальном реакторе была ниже, чем температура Т2 расплавленного реагента в четвертом горизонтальном реакторе (Т2>Т1).

Условия реакции ((температура расплавленного реагента (°С), давление (Па) и частота перемешивания (об/мин)) в третьем вертикальном реакторе и в четвертом горизонтальном реакторе были следующие.

Третий вертикальный реактор (Т1: 258°С, 67 Па и 75 об/мин)

Четвертый горизонтальный реактор (Т2: 265°С, 100 Па и 5 об/мин)

Когда процесс получения проводили в течение одного месяца в указанных условиях, продукт с высокой температурой плавления образовывался в третьем вертикальном реакторе. Так как продукт с высокой температурой плавления входил в расплавленный реагент, выгружающий шестеренчатый насос третьего вертикального реактора останавливался два раза. Более того, нерасплавленный продукт (посторонние вещества) наблюдался в полученном ароматическом поликарбонате.

Более того, полимер, после третьего вертикального реактора, имел средневязкостную молекулярную массу (Mv) 6100.

Конечный ароматический поликарбонатный продукт имел средневязкостную молекулярную массу (Mv) 14900 и цветовой тон YI=1,3.

[Сравнительный пример 2]

Ароматический поликарбонат получали в тех же условиях, как в примере 1, за исключением того, что температура Т1 расплавленного реагента в третьем вертикальном реакторе была равна температуре Т2 расплавленного реагента в четвертом горизонтальном реакторе (Т2=Т1).

Условия реакции ((температура расплавленного реагента (°С), давление (Па) и частота перемешивания (об/мин)) в третьем вертикальном реакторе и в четвертом горизонтальном реакторе были следующие.

Третий вертикальный реактор (Т1: 265°С, 67 Па и 75 об/мин)

Четвертый горизонтальный реактор (Т2: 265°С, 100 Па и 5 об/мин)

Когда процесс получения проводили в течение одного месяца в указанных условиях, продукт с высокой температурой плавления образовывался в третьем вертикальном реакторе. Так как продукт с высокой температурой плавления входил в расплавленный реагент, выгружающий шестеренчатый насос третьего вертикального реактора останавливался один раз. Более того, нерасплавленный продукт (посторонние вещества) наблюдался в полученном ароматическом поликарбонате.

Более того, полимер, выходящий из третьего вертикального реактора, имел средневязкостную молекулярную массу (Mv) 6600.

Конечный ароматический поликарбонатный продукт имел средневязкостную молекулярную массу (Mv) 15300 и цветовой тон YI=1,3. Результаты примеров 1 и 2 и сравнительных примеров 1 и 2 показаны в таблице 1.

пример

Из результатов, показанных в таблице 1, видно, что при получении ароматического поликарбоната с использованием дифенилкарбоната (DPC) и бисфенола А (ВРА) в качестве исходных материалов и при последовательном соединении трех вертикальных реакторов и одного горизонтального реактора, когда температура Т1 (°С) расплавленного реагента в третьем вертикальном реакторе, размещенном на конце трех вертикальных реакторов, является более высокой, чем температура Т2 (°С) расплавленного реагента в следующем за ними четвертом горизонтальном реакторе (Т2<Т1), образование продукта с высокой температурой плавления в третьем вертикальном реакторе может быть уменьшено (примеры 1 и 2).

В этом случае, когда средневязкостная молекулярная масса (Mv) полимера в третьем вертикальном реакторе составляет от 4000 до 14000, эффект, который может уменьшить образование продукта с высокой температурой плавления в третьем вертикальном реакторе, является большим.

Более того, средневязкостная молекулярная масса (Mv) ароматического поликарбоната, получаемого в таких условиях, около 15000 и величина YI, показывающая цветовой тон, является маленькой. Следовательно, ароматический поликарбонат, упомянутый выше, может быть соответственно использован в качестве оптического поликарбоната.

Пример 3

Процесс получения ароматического поликарбоната проводили в следующих условиях, используя устройство, содержащее два резервуара для смешивания исходного материала, три вертикальных реактора и один горизонтальный реактор, как показано на чертеже.

Вначале, на стадии приготовления исходного материала, расплавленную смесь исходных материалов DPC/BPA получали смешиванием DPC (дифенилкарбоната) и ВРА (бисфенола А) при постоянном молярном отношении (DPC/BPA=1,040) в атмосфере азота.

Затем, на стадии поликонденсации, расплавленную смесь исходных материалов непрерывно подавали в первый вертикальный реактор 6а, имеющий внутренний объем 130 литров (диаметр: 450 мм и площадь поверхности испарения: 0,16 м2), снабженный лопастью 7а MAXBLEND, через перепускной трубопровод при скорости потока 106,4 кг/ч.

Внутри первого вертикального реактора 6а поддерживали температуру 222°С и давление 13,33 кПа (100 торр). Мощность перемешивания на единицу объема регулировали до 0,8 кВт/м3 (частота вращения лопасти: 200 об/мин) и площадь поверхности испарения на единицу обрабатываемого количества регулировали при 2,7 м2·ч/м3.

Далее, уровень жидкости поддерживали постоянным, регулируя его открыванием клапана, установленного на линии выпуска полимера на дне реактора, так что среднее время пребывания расплавленного реагента было 60 минут.

Затем, одновременно с началом подачи расплавленной смеси исходных материалов в первый вертикальный реактор 6а через трубу 5b для введения катализатора непрерывно подавали водный раствор карбоната цезия (концентрация: 8,06·10-2 мас.%) в качестве катализатора обмена сложного эфира. Скорость подаваемого потока 100 г/ч (1·10-6 моль на моль бисфенола А). Предельная вязкость [η] расплавленного реагента, выпускаемого со дна первого вертикального реактора 6а, была 0,6 дл/г.

Затем расплавленный реагент, выпущенный из первого вертикального реактора 6а, непрерывно подавали во второй вертикальный реактор 6b, третий вертикальный реактор 6с и в четвертый горизонтальный реактор 9а, присоединенный к первому вертикальному реактору 6а последовательно. Второй вертикальный реактор 6b был снабжен лопастью 7b MAXBLEND, третий вертикальный реактор 6с был снабжен лопастью 7с MAXBLEND, и четвертый горизонтальный реактор 9а был снабжен лопастью 10а решетчатого типа. Степень заполнения расплавленным реагентом четвертого горизонтального реактора 9а была около 20%.

Далее, второй вертикальный реактор 6b и третий вертикальный реактор 6с имеют объем 130 литров и четвертый горизонтальный реактор 9а имеет объем 280 литров (площадь поверхности испарения: 0,59 м2).

Ароматический поликарбонат, извлекаемый из отверстия для выпуска полимера четвертого горизонтального реактора 9а, освобождали от летучих веществ с помощью экструдера 11а, охлаждали и гранулировали.

Технологические условия в первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и в третьем вертикальном реакторе 6с, и предельная вязкость ([η]) расплавленного реагента в каждом реакторе, измеренная спустя 30 часов после начала работы, показаны ниже.

Технологические условия показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), мощность перемешивания на единицу объема (кВт/м3) в реакторе и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе.

(Первый вертикальный реактор 6а)

Технологические условия: 220°С, 100 торр, 60 минут, 0,8 кВт/м3 (160 об/мин), 2,7 м2·ч/м3.

Предельная вязкость: [η]=0,06 дл/г.

(Второй вертикальный реактор 6b)

Технологические условия: 240°С, 15 торр, 60 минут, 0,8 кВт/м3 (100 об/мин), 2,7 м2·ч/м3.

Предельная вязкость: [η]=0,16 дл/г.

(Третий вертикальный реактор 6с)

Технологические условия: 270°С, 0,5 торр, 60 минут, 4,2 кВт/м3 (60 об/мин), 2,7 м2·ч/м3.

Предельная вязкость: [η]=0,30 дл/г.

Технологические условия (показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), частота вращения (об/мин) лопасти 10а решетчатого типа и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе) в четвертом горизонтальном реакторе 9а и средневязкостная молекулярная масса (Mv) и цветовой тон (желтизна: YI) гранулированного ароматического поликарбоната были следующими. Целевая величина средневязкостной молекулярной массы (Mv) ароматического поликарбоната была от 22000 до 23000.

(Четвертый горизонтальный реактор 9а)

Технологические условия: 280°С, 0,5 торр, 60 минут, 5 об/мин, 10,0 м2·ч/м3.

Средневязкостная молекулярная масса (Mv)=22100

Цветовой тон полимерного продукта (желтизна: YI)=1,5

Пример 4

В примере 3 скорость подачи расплавленной смеси исходных материалов (DPC/BPA) была изменена до 71,0 кг/ч, скорость подачи водного раствора карбоната цезия была изменена до 66 г/ч и среднее время пребывания в каждом реакторе, первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и третьем вертикальном реакторе 6с было изменено до 90 минут, соответственно.

Степень заполнения расплавленным реагентом четвертого горизонтального реактора 9а была изменена приблизительно на 25% и среднее время пребывания в четвертом горизонтальном реакторе было изменено до 120 минут. Технологические условия устанавливали другие, чем указанные для примера 1, и получали ароматический поликарбонат.

Технологические условия в первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и в третьем вертикальном реакторе 6с, и предельная вязкость ([η]) расплавленного реагента в каждом реакторе, измеренная спустя 30 часов после начала работы, показаны ниже.

Подобно примеру 1, технологические условия показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), мощность перемешивания на единицу объема (кВт/м3) в реакторе и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе.

(Первый вертикальный реактор 6а)

Технологические условия: 220°С, 100 торр, 90 минут, 0,8 кВт/м3 (160 об/мин), 4 м2·ч/м3.

Предельная вязкость: [η]=0,06 дл/г.

(Второй вертикальный реактор 6b)

Технологические условия: 245°С, 15 торр, 90 минут, 0,8 кВт/м3 (100 об/мин), 4,0 м2·ч/м3.

Предельная вязкость: [η]=0,16 дл/г.

(Третий вертикальный реактор 6с)

Технологические условия: 270°С, 0,5 торр, 90 минут, 4,2 кВт/м3 (60 об/мин), 4,0 м2·ч/м3.

Предельная вязкость: [η]=0,33 дл/г.

Технологические условия (показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), частота вращения (об/мин) лопасти 10а решетчатого типа и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе) в четвертом горизонтальном реакторе 9а и средневязкостная молекулярная масса (Mv) и цветовой тон (желтизна: YI) гранулированного ароматического поликарбоната были следующими.

(Четвертый горизонтальный реактор 9а)

Технологические условия: 280°С, 0,5 торр, 60 минут, 5 об/мин, 15,0 м2·ч/м3.

Средневязкостная молекулярная масса (Mv)=22400.

Цветовой тон полимерного продукта (желтизна: YI)=1,7.

Пример 5

В примере 3 скорость подачи расплавленной смеси исходных материалов (DPC/BPA) была изменена до 212,9 кг/ч, скорость подачи водного раствора карбоната цезия была изменена до 200 г/ч, и среднее время пребывания в каждом реакторе, первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и третьем вертикальном реакторе 6с было изменено до 30 минут, соответственно.

Степень заполнения расплавленным реагентом четвертого горизонтального реактора 9а была изменена приблизительно на 40% и среднее время пребывания в четвертом горизонтальном реакторе 9а было изменено до 60 минут. Технологические условия устанавливали другие, чем указанные для примера 1, и получали ароматический поликарбонат.

Технологические условия в первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и в третьем вертикальном реакторе 6с, и предельная вязкость ([η]) расплавленного реагента в каждом реакторе, измеренная спустя 30 часов после начала работы, показаны ниже.

Подобно примеру 1, технологические условия показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), мощность перемешивания на единицу объема (кВт/м3) в реакторе и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе.

(Первый вертикальный реактор 6а)

Технологические условия: 220°С, 100 торр, 30 минут, 0,8 кВт/м3 (160 об/мин), 1,3 м2·ч/м3.

Предельная вязкость: [η]=0,06 дл/г.

(Второй вертикальный реактор 6b)

Технологические условия: 245°С, 15 торр, 30 минут, 0,8 кВт/м3 (100 об/мин), 1,3 м2·ч/м3.

Предельная вязкость: [η]=0,15 дл/г.

(Третий вертикальный реактор 6с)

Технологические условия: 270°С, 0,5 торр, 30 минут, 4,2 кВт/м3 (60 об/мин), 1,3 м2·ч/м3.

Предельная вязкость: [η]=0,30 дл/г.

Технологические условия (показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), частота вращения (об/мин) лопасти 10а решетчатого типа и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе) в четвертом горизонтальном реакторе 9а и средневязкостная молекулярная масса (Mv) и цветовой тон (желтизна: YI) гранулированного ароматического поликарбоната были следующими.

(Четвертый горизонтальный реактор 9а)

Технологические условия: 280°С, 0,5 торр, 60 минут, 5 об/мин, 5,0 м2·ч/м3.

Средневязкостная молекулярная масса (Mv)=22000.

Цветовой тон полимерного продукта (желтизна: YI)=1,5.

(Сравнительный пример 3)

В примере 3 скорость подачи расплавленной смеси исходных материалов (DPC/BPA) была изменена до 312,6 кг/ч, скорость подачи водного раствора карбоната цезия была изменена до 294 г/ч, среднее время пребывания в каждом реакторе, первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и третьем вертикальном реакторе 6с было изменено до 30 минут, соответственно, и частота вращения лопасти была увеличена.

Степень заполнения расплавленным реагентом четвертого горизонтального реактора 9а была изменена приблизительно на 40% и среднее время пребывания в четвертом горизонтальном реакторе 9а было изменено до 40 минут. Технологические условия устанавливали другие, чем указанные для примера 1, и получали ароматический поликарбонат.

Технологические условия в первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и в третьем вертикальном реакторе 6с, и предельная вязкость ([η]) расплавленного реагента в каждом реакторе, измеренная спустя 30 часов после начала работы, показаны ниже.

Подобно примеру 1, технологические условия показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), мощность перемешивания на единицу объема (кВт/м3) в реакторе и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе.

(Первый вертикальный реактор 6а)

Технологические условия: 220°С, 100 торр, 30 минут, 0,8 кВт/м3 (186 об/мин), 0,9 м2·ч/м3.

Предельная вязкость: [η]=0,06 дл/г.

(Второй вертикальный реактор 6b)

Технологические условия: 245°С, 15 торр, 30 минут, 0,8 кВт/м3 (116 об/мин), 0,9 м2·ч/м3.

Предельная вязкость: [η]=0,14 дл/г.

(Третий вертикальный реактор 6с)

Технологические условия: 270°С, 0,5 торр, 30 минут, 4,2 кВт/м3 (70 об/мин), 0,9 м2·ч/м3.

Предельная вязкость: [η]=0,28 дл/г.

Технологические условия (показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), частота вращения (об/мин) лопасти 10а решетчатого типа и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе) в четвертом горизонтальном реакторе 9а и средневязкостная молекулярная масса (Mv) и цветовой тон (желтизна: YI) гранулированного ароматического поликарбоната были следующими.

(Четвертый горизонтальный реактор 9а)

Технологические условия: 280°С, 0,5 торр, 60 минут, 5 об/мин, 3,4 м2·ч/м3.

Средневязкостная молекулярная масса (Mv)=20100.

Цветовой тон полимерного продукта (желтизна: YI)=1,6.

Таким образом, очевидно, что при получении ароматического поликарбоната в расплаве при последовательном соединении трех вертикальных реакторов, когда площадь поверхности испарения на единицу обрабатываемого количества в третьем вертикальном реакторе 6с является слишком маленькой, менее чем 1,0 м2·ч/м3 (0,9 м2·ч/м3), средневязкостная молекулярная масса (Mv) конечного полимерного продукта не достигает целевой величины (22000-23000).

Когда температуру части четвертого горизонтального реактора 9а в месте выпуска полимера повышали до 285°С для увеличения молекулярной массы полимера в ходе проведения процесса получения, цветовой тон (желтизна: YI) полимера ухудшался до 2,2.

(Сравнительный пример 4)

В примере 1 скорость подачи расплавленной смеси исходных материалов (BPA/DPC) была изменена до 53,2 кг/ч, скорость подачи водного раствора карбоната цезия была изменена до 50 г/ч, и среднее время пребывания в каждом реакторе, первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и третьем вертикальном реакторе 6с, было изменено до 120 минут, соответственно.

Степень заполнения расплавленным реагентом четвертого горизонтального реактора 9а была изменена приблизительно на 30%, и среднее время пребывания в четвертом горизонтальном реакторе 9а было изменено до 40 минут. Технологические условия устанавливали другие, чем указанные для примера 1, и получали ароматический поликарбонат.

Технологические условия в первом вертикальном реакторе 6а, втором вертикальном реакторе 6b и в третьем вертикальном реакторе 6с, и предельная вязкость ([η]) расплавленного реагента в каждом реакторе, измеренная спустя 30 часов после начала работы, показаны ниже.

Подобно примеру 3, технологические условия показаны в следующем порядке: температура (°С) реактора, давление (торр) в реакторе, среднее время пребывания (минуты), мощность перемешивания на единицу объема (кВт/м3) в реакторе и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе.

(Первый вертикальный реактор 6а)

Технологические условия: 220°С, 100 торр, 120 минут, 0,8 кВт/м3 (160 об/мин), 5,3 м2·ч/м3.

Предельная вязкость: [η]=0,06 дл/г.

(Второй вертикальный реактор 6b)

Технологические условия: 245°С, 15 торр, 120 минут, 0,8 кВт/м3 (100 об/мин), 5,3 м2·ч/м3.

Предельная вязкость: [η]=0,16 дл/г.

(Третий вертикальный реактор 6с)

Технологические условия: 270°С, 0,5 торр, 120 минут, 0,8 кВт/м3 (70 об/мин), 0,9 м2·ч/м3.

Предельная вязкость: [η]=0,31 дл/г.

Технологические условия (показаны в следующем порядке: температура (°С) реактора и давление (торр) в реакторе, среднее время пребывания (минуты), частота вращения (об/мин) лопасти 10а решетчатого типа и площадь поверхности испарения на единицу перерабатываемого количества (м2·ч/м3) в реакторе) в четвертом горизонтальном реакторе 9а и средневязкостная молекулярная масса (Mv) и цветовой тон (желтизна: YI) гранулированного ароматического поликарбоната были следующими.

(Четвертый горизонтальный реактор 9а)

Технологические условия: 280°С, 0,5 торр, 40 минут, 5 об/мин, 20,0 м2·ч/м3.

Средневязкостная молекулярная масса (Mv)=22300.

Цветовой тон полимерного продукта (желтизна: YI)=2,4.

Таким образом, очевидно, что при получении ароматического поликарбоната в расплаве при последовательном соединении трех вертикальных реакторов, когда процесс проводят при условии, что среднее время пребывания в каждом реакторе превышает 90 минут, цветовой тон (желтизна: YI) конечного полимера ухудшается до 2,42. Результаты примеров 3-5 показаны в таблице 2. Результаты сравнительного примера 3 и сравнительного примера 4 показаны в таблице 3.

Из результатов, показанных в таблицах 2 и 3, согласно способу получения ароматического поликарбоната, в конкретном варианте осуществления может быть получен высокомолекулярный ароматический поликарбонат, имеющий превосходный цветовой тон.

Ароматический поликарбонат, полученный таким образом, может быть соответственно использован для конструкционных материалов, таких как листы, контейнеры, такие как бутылки для воды, оптические линзы, такие как линзы для автомобильных фар и очков, оптические записывающие материалы, такие как оптические диски и светопроводящие пластины, такие как жидкокристаллические дисплеи.

Хотя изобретение описано подробно и со ссылкой на конкретные варианты его осуществления, специалисту должно быть очевидно, что различные изменения и модификации могут быть выполнены, не выходя за рамки сущности.

Данная заявка базируется на японской патентной заявке (патентная заявка № 2006-202042), поданной 25 июля 2006, и на японской патентной заявке (патентная заявка № 2006-212971), поданной 4 августа 2006, содержание которых включено сюда в полном объеме в качестве ссылки.

Промышленная применимость

Согласно данному изобретению, ароматический поликарбонат, содержащий уменьшенное количество материала с высокой температурой плавления, может быть получен. Более того, высокомолекулярный ароматический поликарбонат, имеющий превосходный цветовой тон, может быть получен в расплаве. Следовательно, промышленная ценность данного изобретения является значительной.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2007 |

|

RU2413739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОЙ СМОЛЫ | 2007 |

|

RU2430935C2 |

| ПОЛИКАРБОНАТНЫЕ СМОЛЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2418819C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ | 2013 |

|

RU2630678C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОЙ СМОЛЫ | 2007 |

|

RU2407757C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2004 |

|

RU2326133C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПОЛИМЕРИЗОВАННОЙ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ | 2010 |

|

RU2551370C2 |

| ПОЛИКАРБОНАТНЫЙ СОПОРОЛИМЕР, ОБЛАДАЮЩИЙ ВЫСОКОЙ ТЕКУЧЕСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ И АРОМАТИЧЕСКОЕ ПОЛИКАРБОНАТНОЕ СОЕДИНЕНИЕ | 2012 |

|

RU2569850C2 |

| КОМПОЗИЦИЯ ПОЛИКАРБОНАТНОЙ СМОЛЫ ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ СУБСТРАТА ДЛЯ НОСИТЕЛЯ ОПТИЧЕСКОЙ ИНФОРМАЦИИ | 2004 |

|

RU2297430C2 |

| АРОМАТИЧЕСКИЙ КАРБОНАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОЛИКАРБОНАТ, ПОЛУЧЕННЫЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2479602C2 |