Настоящее изобретение относится к способу производства водно-пробивного нетканого полотна, и в особенности к способу производства водно-пробивного хлопчатобумажного нетканого полотна и водно-пробивного нетканого полотна на основе натурального хлопка, способа производства водно-пробивного нетканого полотна с элементами, обнаруживаемыми посредством рентгеновского облучения, изобретение также относится к водно-пробивному нетканому полотну с элементами, обнаруживаемыми посредством рентгеновского облучения.

Для изготовления медицинских компрессов применяют в основном нетканые синтетические и водно-пробивные полотна. Синтетическое нетканое полотно преимущественно состоит из войлока и терилена (синтетического сырья, изготовленного на основе нефти). Сырьевые компоненты, используемые для производства такого полотна, характеризуются невозобновляемостью в природе, а также высокой себестоимостью производства и утилизации. Кроме того, производство и утилизация синтетического нетканого полотна оказывает неблагоприятное воздействие на окружающую среду.

Помимо указанного, в процессе применения синтетических нетканых полотен ряд пациентов испытывают анафилактические симптомы, вызванные особенностью состава подобных материалов. Поэтому перспективы использования синтетических нетканых материалов оцениваются как неоптимистические.

В отличие от вышеописанных материалов медицинские компрессы из водно-пробивного нетканого полотна изготавливают из натурально выращенного хлопка. Данного сырья вполне достаточно в природе. Обработка хлопка отличается простотой, кроме того, хлопок обеспечивает мягкость конечного материала. Использование хлопка благоприятно для окружающей среды. Хлопок характеризуется нетоксичностью и хорошей водопоглощаемостью, не раздражает кожу и не вызывает аллергических реакций, удобен и комфортен в применении, поэтому широко используется в промышленности. В настоящее время в мире широко распространен способ производства хлопчатобумажных водно-пробивных нетканых полотен, включающий очистку, обезжиривание, побелку, сушку, очистку, расстилание, водную пробивку, сушку и сматывание готового изделия. У данного способа имеются недостатки, а именно слишком большое число операций, высокая себестоимость и чрезмерный расход сырья.

При осуществлении данного способа преждевременное обезжиривание материала ухудшает гладкость хлопчатобумажных волокон, затрудняет расстилание обрабатываемого материала, обуславливая тем самым высокое содержание посторонних примесей в готовом изделии. При применении такого способа трудно обеспечить необходимое качество конечного продукта. Таким образом, в целом этапы вышеописанного способа характеризуются высоким расходом сырьевых компонентов, неудовлетворительным качеством готовых изделий и высокой себестоимостью производства и соответственно высокой розничной ценой. Следовательно, изделия, изготовленные по этой технологии, не находят широкого применения.

В медицинской технике все более широко применяют нетканые материалы, которые подвергают комбинированию с получением в результате многослойных компрессов, используемых для санитарной обработки при нарушениях гемостаза, взятия проб крови, откачивания крови и лимфы при проведении хирургических операций. Если при проведении операции по каким-либо субъективным или объективным причинам компресс попадает внутрь организма пациента, а окраска компресса, запачканного кровью и влагой, сливается с цветом тела или раны, его бывает достаточно трудно обнаружить. В результате компресс может остаться в теле человека. После наложения швов на рану обнаружить оставленный в теле посторонний предмет бывает еще труднее, что вызывает необходимость повторных разрезов и зашивки прооперированных участков. Оставление компрессов в теле человека является чрезвычайно опасным и при несвоевременном обнаружении и устранении может вызвать ухудшение состояния больного и даже его смерть. Нетканым материалам, применяемым в настоящее время в медицинской технике, присущ серьезный недостаток, а именно сложность их обнаружения при случайном оставлении в теле пациента.

Основной задачей настоящего изобретения является преодоление недостатков, свойственных материалам предшествующего уровня техники, посредством разработки нового способа производства водно-пробивного нетканого полотна, а также снижение расхода энергии, себестоимости и содержания посторонних примесей в конечном изделии, обеспечение соответствия готовых изделий требованиям гигиены, значительное уменьшение содержания в них бактерий.

Другой задачей настоящего изобретения является преодоление недостатков, свойственных материалам предшествующего уровня техники, посредством разработки нового способа производства водно-пробивного нетканого полотна с элементами, обнаруживаемыми при помощи рентгеновских лучей, служащими для своевременного и точного обнаружения и последующего устранения нетканого материала, включая обеспечение соответствующих размеров такого материала.

Следующей задачей изобретения является преодоление недостатков, свойственных материалам предшествующего уровня техники, посредством разработки способа производства водно-пробивного нетканого полотна с элементами, обнаруживаемыми при помощи рентгеновских лучей, с тем чтобы проявляемые элементы прочно и надежно соединялись с нетканым полотном, а сам материал был бы удобен в применении и не оказывал какого-либо отрицательного воздействия.

Еще одной задачей настоящего изобретения является преодоление недостатков, свойственных материалам предшествующего уровня техники, посредством создания водно-пробивного нетканого полотна с элементами, обнаруживаемыми при помощи рентгеновских лучей, с тем чтобы такое полотно обладало низкой себестоимостью в производстве, не обнаруживало бы дефектов при распознаваемости рентгеновской аппаратурой и отличалось бы хорошим качеством.

Поставленные задачи решаются посредством разработки способа производства водно-пробивного нетканого полотна, включающего следующие технологические операции:

А. Очистка: сырье разрыхляют, удаляют из него посторонние примеси и перемешивают;

В. Чесание: осуществляют дальнейшее удаление примесей из сырья, очищают его и прочесывают;

С. Расстилание: расстилают прочесанные волокна по направлению волокон путем возвратно-поступательного перекрещивания или перекрестного переплетения;

D. Водная пробивка: осуществляют водную пробивку ватки-прочеса при помощи высоконапорной струи, с тем чтобы исключить его спутывание;

Е. Обезжиривание: удаляют воск и жир из нетканого полотна после операции водной пробивки;

F. Отбеливание: производят отбеливание водно-пробивного полотна в соответствии с действующими нормативами, с тем чтобы ткань соответствовала действующим медицинским требованиям;

G. Сматывание готового изделия.

Обезжиривание используемого сырья до проведения операции водной пробивки не производят. Исходное сырье представляет собой чистый хлопок или комбинацию хлопка с химическим волокном, например хлопка с териленом, хлопка с синтетическим хлопком, хлопка с войлоком, хлопка с древесным целлюлозным волокном и др.

Перед операцией очистки можно производить простую водообработку и выварку используемого чистого или синтетического хлопка.

Этап чесания предпочтительно включает следующие операции:

1) Разрыхление: изготовляют одиночные волокна путем разрыхления сырья с целью оптимизации его последующей подачи в кардмашину;

2) Чесание: производят непрерывное чесание одиночных волокон один раз или более - для устранения посторонних предметов, например шелухи и др.

При использовании известных технологий среди операций, которые производят до этапа водной пробивки, только в рамках операции очистки реализуется функция удаления посторонних примесей, остальные операции эту функцию не выполняют, поэтому на этапе водной пробивки в целях удаления примесей давление увеличивают, при этом удаление примесей происходит в недостаточной степени. Кроме того, из современного уровня техники не известны операции очистки коротких и некачественных хлопковых волокон, а в ходе операции водной пробивки можно удалить лишь некоторые узелки, но невозможно удалить короткие волокна. Слабое натяжение отдельных коротких и некондиционных хлопковых волокон может привести к несоответствию всего изделия медицинским нормативам при окончательном испытании на натяжение.

В настоящем изобретении операция очистки дополняется операцией чесания. Чесание хлопка и дальнейшее удаление примесей производят при помощи кардмашины. Таким образом удаляют мелкие примеси (включая узелки), повышают чистоту конечного изделия, очищают и фильтруют короткие и некондиционные хлопковые волокна, обеспечивают натяжение прочесанных волокон и их подачу для осуществления следующей технологической операции. В результате снижается процент брака изделий из-за наличия примесей, слабого натяжения и других недостатков последующих операций. Соответственно уменьшается процент выпуска некачественных изделий по завершении всего процесса.

Преждевременность обезжиривания, отбеливания и сушки хлопка является характерным недостатком известных технологий. Отбеливание сырья при этом осуществляется в присутствии посторонних примесей и иных загрязняющих веществ. Следствием такой отбеливающей технологии является большой расход энергии и высокая себестоимость производства. Кроме этого, отбеливанию подвергаются также 15-18% примесей, отбеливание которых вообще не требуется.

Следует учитывать, что самой важной составляющей медицинского компресса является его гигиеничность, а при таком технологическом процессе, когда сначала производят обезжиривание и отбеливание хлопка, а затем его очистку, расстилание и водную пробивку, хлопок подвергается повторному загрязнению. Таким образом, согласно известным технологиям вначале проводят обезжиривание, а затем - водную пробивку. В результате сила адсорбции обезжиренной ватки-прочеса увеличивается, и в ней оказывается много мелких примесей, которые в большой степени адсорбируются обезжиренной ваткой-прочесом. Впоследствии удаление таких примесей оказывается затруднительным даже при операции водной пробивки.

Настоящее изобретение предлагает усовершенствованный порядок проведения операций обезжиривания и водной пробивки, устраняя недостатки, свойственные предшествующему уровню техники, посредством разработки способа, в котором вначале производят водную пробивку, а затем - обезжиривание. Перед этапом водной пробивки используют необезжиренный и неотбеленный чистый натуральный хлопок. При этом вначале из ватки-прочеса удаляют мелкие примеси, после чего производят ее обезжиривание. Как следствие, проблема затрудненности удаления адсорбированных мелких примесей устраняется, чистота конечного изделия повышается, а процент брака и необходимость повторной переработки изделия из-за содержания примеси существенно уменьшается.

Соответственно настоящее изобретение позволяет не только уменьшить число технологических операций, но и повысить качество готовых изделий по завершении всех операций производственного процесса. Следовательно, снижается себестоимость производства, достигается экономия сырья и энергоресурсов.

Для достижения вышеуказанных целей настоящее изобретение предусматривает еще один технический способ: способ производства водно-пробивного нетканого полотна с элементами, обнаруживаемыми посредством рентгеновского облучения, включающий перекрестное расстилание, водную пробивку, обезжиривание и сматывание готового изделия. Перед операцией сматывания готового изделия в материал имплантируют или инжектируют вещества, обнаруживаемые посредством рентгеновского облучения. Такие обнаруживаемые вещества имплантируют/впрыскивают в ватку-прочес или на поверхности ватки-прочеса, или приклеивают к поверхности нетканого полотна.

Вышеуказанные вещества представляют собой обнаруживаемые рентгеновскими лучами линейные или ленточные полоски либо пластинки. Способ имплантации или впрыскивания заключается в следующем: перед этапом водно-пробивной обработки полоски или вещества, проявляемые посредством рентгеновского облучения, имплантируют или инжектируют в ватку-прочес или на поверхность ватки-прочеса; затем в ходе операций водной пробивки, обезжиривания и отбеливания изготавливают нетканое полотно с полосами или веществами, обнаруживаемыми рентгеновским облучением. В предпочтительном варианте изобретения в операции перекрестного расстилания в ватку-прочес или на поверхность ватки-прочеса равномерно имплантируют или инжектируют одну или более обнаруживаемых рентгеном полос. Затем в ходе операций водной пробивки, обезжиривания и отбеливания изготавливают нетканое полотно с полосками или веществами, обнаруживаемыми при рентгеновском облучении.

Способ приклеивания заключается в следующем: после осуществления операции водной пробивки - полоски или вещества, обнаруживаемые рентгеновскими лучами, приклеивают к поверхности нетканого полотна. В предпочтительном варианте после водной пробивки к поверхности ватки-прочеса приклеивают одну или более полосок. Далее, в ходе операций обезжиривания и отбеливания изготавливают нетканое полотно с полосками или веществами, обнаруживаемыми рентгеновским облучением.

Для выполнения поставленных задач настоящее изобретение предусматривает также создание водно-пробивного нетканого полотна с элементами, обнаруживаемыми посредством рентгеновского облучения, включающего волокнистый слой и элементы, обнаруживаемые посредством рентгеновских лучей. Такие элементы, проявляемые при рентгеновском облучении, переплетаются с отдельными филаментами волокнистого слоя. Волокнистый слой представляет собой хлопчатобумажный волокнистый слой из чистого хлопка или смеси хлопка с небольшим количеством синтетического волокна.

Элементы, обнаруживаемые рентгеновскими лучами, преимущественно представляют собой линейные или ленточные полосы. Используют, по крайней мере, одну подобную полоску.

Настоящее изобретение позволяет надежно обеспечить седативный эффект нетканого материала из чистого и синтетического хлопка. Изобретение решает проблему добавления обнаруживаемых рентгеном полос или веществ при производстве нетканых полотен, тем самым позволяя избежать излишней операции добавления рентгеновских полос или проявляющих веществ в готовое изделие. В результате качество изделия повышается и уменьшается загрязненность изделия бактериями. Таким образом, изобретение позволяет достичь оптимального качества соответствующего медицинского изделия. Одновременное осуществление производства нетканого полотна и добавления в него полос, обнаруживаемых посредством рентгеновского облучения, способствует снижению деформации растяжения и объема флокул, которые возникают в результате применения дополнительной операции, обеспечивает хороший внешний вид изделия. Перед операцией водной пробивки в ватку-прочес имплантируют или инжектируют полосы, проявляемые рентгеновскими лучами. После водной пробивки элементы, проявляемые посредством рентгеновского облучения, переплетают с хлопчатобумажными или синтетическими волокнами, чтобы полоски, обнаруживаемые рентгеном, не оторвались и не выпали из изделия, в результате чего повышают безопасность изделия.

Характеристики и преимущества настоящего изобретения подробно поясняются при помощи примеров воплощения изобретения и прилагаемых схематических чертежей.

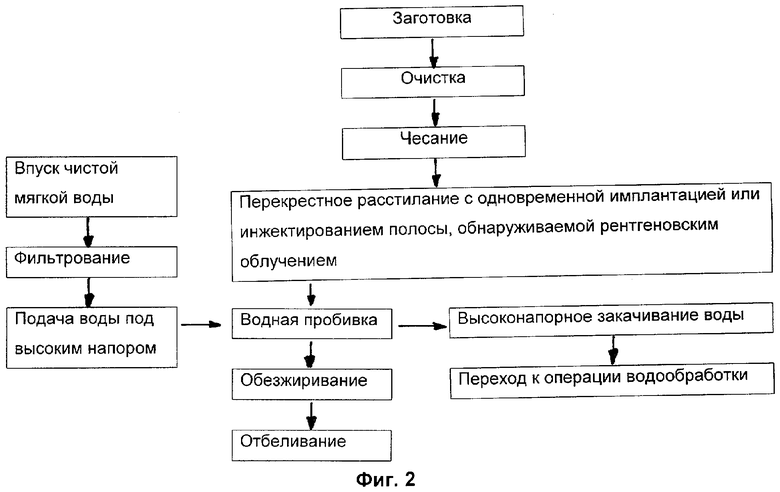

На Фиг.1 показана технологическая схема примера воплощения настоящего изобретения;

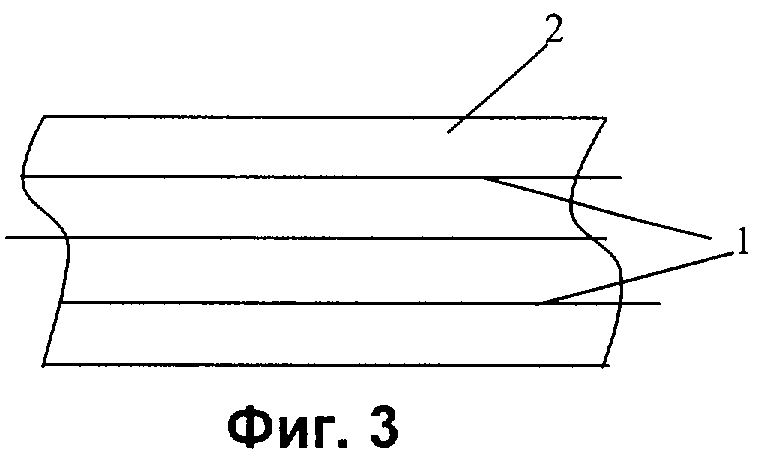

На Фиг.2 показана технологическая схема другого примера воплощения настоящего изобретения;

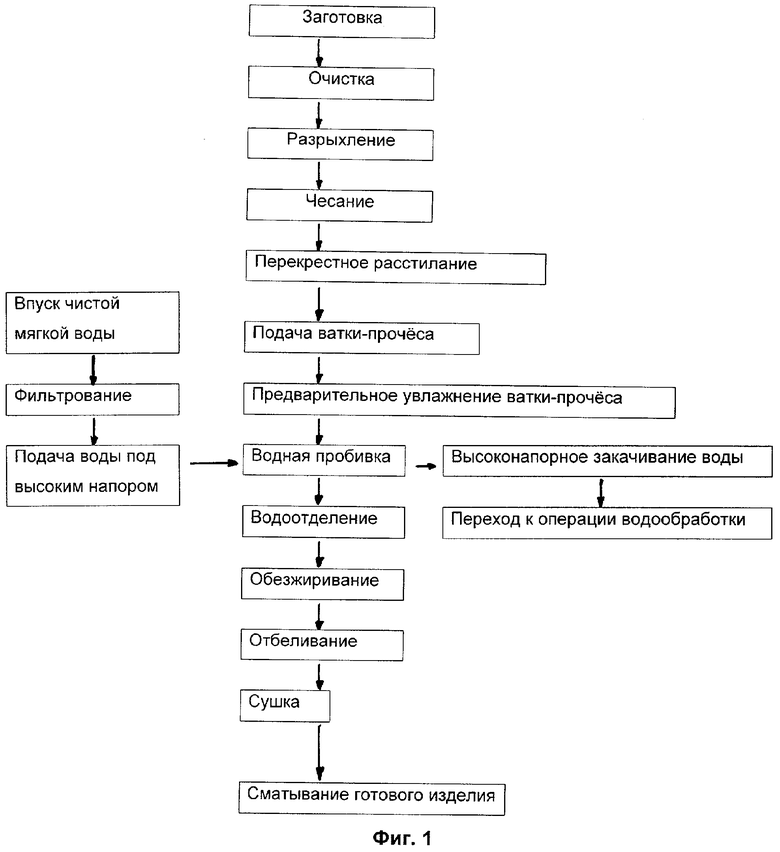

На Фиг.3 показана блок-схема изделия после добавления полос при проведении операции перекрестного расстилания согласно изобретению.

Пример 1.

Как показано на Фиг.1, процесс производства медицинского компресса из водно-пробивного нетканого полотна включал следующие операции:

1) Подготовка: подготавливали сырье, т.е. стопроцентный натуральный хлопок или чистый натуральный хлопок с небольшим количеством синтетического волокна.

2). Очистка: вначале при помощи очищающего оборудования из сырья удаляли примеси и отсеивали посторонние предметы, после чего сырье разрыхляли. Эта операция была известна из уровня техники и производилась при помощи средств, также известных из уровня техники.

3) Чесание: операцию проводили в две стадии, т.е. осуществляли разрыхление и чесание при помощи кардмашины. Разрыхление: при помощи кардмашины производили разрыхление сырья с получением одиночных волокон. Эта операция была необходима для удаления мелких примесей и подготовки к последующему чесанию при помощи кардмашины. Чесание при помощи кардмашины: посредством кардмашины производили чесание одиночных волокон в продольном направлении хлопчатобумажных волокон сырьевого материала, достигая в результате максимального натяжения между волокнами. При этом в процессе чесания при помощи кардмашины также отфильтровывали мелкие примеси (например, узелки и др.) и короткие волокна. Примеси удаляли посредством авантрена. Таким образом удаляли примеси, содержавшиеся в хлопчатобумажном слое, а остальную часть примесей устраняли посредством шляпочного полотна или выпускали через другие участки. В процессе чесания контактная поверхность длинных волокон и иголки барабана была большой, поэтому длинные волокна часто зацепляли иголки барабана, а короткие ворсинки и волокна оставались на иголках шляпки или вжимались в иголки, образующие шляпочное полотно, и соответственно удалялись. Для дальнейшего удаления примесей в форме коротких ворсинок и волокон производили чесание в соответствии со способом настоящего изобретения (согласно оптимальному варианту изобретения) - один, два или много раз, в зависимости от особенностей изготавливаемого изделия.

4) Перекрестное расстилание: согласно действующим нормативам по грамм-весу изделия производили расстилание предварительно прочесанных ваток-прочесов по направлению волокон путем возвратно-поступательного перекрещивания или перекрестного переплетения в целях усиления взаимной фрикционной сцепки между волокнами (включая хлопчатобумажные или синтетические волокна) и обеспечения силы растяжения в готовом изделии.

5) Подача волокнистых ваток-прочесов: волокнистые ватки включали в себя хлопчатобумажные ватки-прочесы, а также ватки из комбинации хлопка и синтетических волокон.

6) Предварительное увлажнение волокнистых ваток-прочесов: для обеспечения хорошей смачиваемости перед водной пробивкой осуществляли предварительное увлажнение волокнистых ваток-прочесов.

7) Водная пробивка: при помощи высоконапорной струи, образуемой посредством высоконапорной иголки водоструйного эжектора, производили водную пробивку волокнистых ваток-прочесов с лицевой и обратной сторон, обеспечивая достаточную степень запутывания волокон ваток-прочесов, повышение натяжение обхвата и сцепления волокон, благодаря чему силы растяжения в результирующем изделии увеличились. В процессе изготовления полотна из сырья удаляли мелкие примеси (включая узелки), таким образом была обеспечена чистота и хорошее качество изделий. В рамках этой операции, в зависимости от различного назначения изделий, водную пробивку осуществляли один, два или много раз. Когда водную пробивку производили два раза, из-за фрикций образовывались ворсинки. Чем большее количество раз осуществлялась водная пробивка, тем лучше были показатели натяжения обхвата и сцепления волокон и формирование конечного изделия. Однако избыточное повторение водной пробивки приводило к увеличению себестоимости производства. Кроме того, когда водную пробивку проводили более трех раз, эффект значительно снижался. Поэтому в предпочтительном варианте водную пробивку производили 1-3 раза.

Для операции водной пробивки применяли плоскосетевой водоструйный эжектор и барабанный водоструйный эжектор, которые использовали не только вперемежку, но и непрерывно. При трехкратной водной пробивке в первый раз пробивку осуществляли при помощи плоскосетевого водоструйного эжектора, во второй раз - при помощи барабанного водоструйного эжектора, а в третий раз - опять плоскосетевым водоструйным эжектором. Ватки-прочесы с равномерной скоростью последовательно пропускали через три водоструйных эжектора. В соответствии с толщиной материала устанавливали разные скорости. Давление водной пробивки выбирали в зависимости от особенностей изделия (обычно определяли около 120 кг/см2). Водную пробивку осуществляли на расстоянии до 1.8 м.

Трехкратная водная пробивка обеспечивала лучший внешний вид изделия и позволяла устранить недостатки, свойственные традиционным медицинским компрессам из нетканого полотна, вызванные фрикционным воздействием при эксплуатации.

8) Водоотделение: после водной пробивки из волокнистой ватки выдавливали влагу, подготавливая материал к вступлению в следующую операцию;

9) Обезжиривание: из хлопчатобумажных волокон удаляли воск и жир, увеличивая их водопоглощаемость. Эта операция производилась способами, известными из уровня техники.

10) Отбеливание: увеличивали белизну сырьевого хлопчатобумажного волокна. Эта операция производилась способами, известными из уровня техники.

11) Сушили материал;

12) Сматывали готовое изделие.

Таким образом, сущность настоящего изобретения заключается в том, что впервые предусматривается непосредственное применение исходного необезжиренного и неотбеленного сырья при производстве нетканого полотна. В отличие от традиционных технологий в соответствии с изобретением смело применяли самую передовую технику чесания хлопка. Вначале изготавливали водно-пробивное нетканое полотно, а затем осуществляли его обезжиривание и отбеливание. Таким образом, снижали загрязненность, повышали силу растяжения в результирующем изделии. В результате повышали качество готовых изделий, уменьшали число технологических операций, значительно экономили энергоресурсы, снижали себестоимость производства. Кроме этого, исходное сырье в соответствии с настоящим изобретением являлось чистым, натуральным хлопком, который характеризуется мягкостью, хорошим контактированием с кожей, нетоксичностью, не вызывает раздражения, аллергических реакций, обладает хорошей водопоглощаемостью, удобен и комфортен в употреблении.

Пример 2.

Этот пример отражает другой аспект настоящего изобретения, т.е. усовершенствованный способ производства водно-пробивного нетканого полотна с полосами или веществами, обнаруживаемыми посредством рентгеновского облучения. Как показано на Фиг.2, способ производства водно-пробивного нетканого полотна с полосой или веществом, проявляемым посредством рентгеновского облучения, включал следующие операции:

1) Подготовка: подготовку сырья осуществляли в соответствии с Примером 1.

2) Очистка: производили в соответствии с Примером 1.

3) Чесание: производили в соответствии с Примером 1.

4) Перекрестное расстилание: при расстилании проявляемую рентгеном полосу имплантировали либо инжектировали посредством сжатого воздуха в виде формованной твердой полосы; или жидким рентгеновским лучом поглощали такое вещество и впрыскивали в ходе расстилания, далее вещество сгущали, получая полосу, обнаруживаемую посредством рентгеновского облучения. При этом согласно нормативам по грамм-весу изделия производили расстилание предварительно прочесанных ваток-прочесов по направлению волокон путем возвратно-поступательного перекрещивания или перекрестного переплетения.

5) Водная пробивка: производили в соответствии с Примером 1.

6) Обезжиривали материал;

7) Отбеливали материал;

8) Сматывали готовое изделие.

Элемент, обнаруживаемый посредством рентгеновского облучения, изготавливали из материала, поглощенного рентгеновским лучом и способного обнаруживаться при помощи рентгеновских лучей. Такой материал имел форму полоски, ленты, блока или листа.

На Фиг.3 показана блок-схема изделия после добавления полос, проявляемых посредством рентгеновского облучения в операции перекрестного расстилания. Полоса 1, обнаруживаемая посредством рентгеновского облучения, равномерно или на равном расстоянии располагалась в волокнистой ватке 2 или на поверхности волокнистой ватки 2. Использовалась по меньшей мере одна полоска. Число полос 1 варьировали в зависимости от назначения изделия, с тем чтобы каждый медицинский компресс содержал такую полоску. После водной пробивки полоски 1 переплетали с одиночными волокнами волокнистой ватки 2, поэтому они не отрывались и не удалялись иным образом в конечном изделии.

Основным компонентом полоски, обнаруживаемой посредством рентгеновского облучения, являлся сернокислый барий. Обнаруживаемую рентгеном полосу изготавливали из сернокислого бария, химического волокна, хлопчатобумажного волокна или безвредной пластмассы. Кроме того, полосу в альтернативном варианте изготавливали из рентгенопоглощающего материала. В соответствии с описываемым вариантом обезжиривание производили после водной пробивки.

Способ отличался от известной технологии производства нетканых полотен (по известной технологии вначале производят обработку сырья, затем водную пробивку, после чего формируют готовое изделие). В соответствии со способом настоящего изобретения вначале удаляли мелкие примеси из ватки, потом ее обезжиривали. Таким образом, избегали проблемы затрудненного удаления мелких примесей, адсорбированных обезжиренными хлопчатобумажными волокнами, увеличивали чистоту изделия, уменьшали процент брака или необходимость переделки изделия из-за содержания в нем примесей, снижали себестоимость производства.

Пример 3.

Полосу, обнаруживаемую посредством рентгеновского облучения, добавляли не только на стадии перекрестного расстилания, но и после водной пробивки. Способ включал следующие операции:

1) Заготовка: производили в соответствии с Примером 1.

2) Очистка: производили в соответствии с Примером 1.

3) Чесание: производили в соответствии с Примером 1.

4) Расстилание: производили в соответствии с Примером 1.

5) Водная пробивка: производили в соответствии с Примером 1.

6) Приклеивали полосы, обнаруживаемые посредством рентгеновского облучения, к поверхности нетканого полотна. Приклеивание осуществляли следующим образом: приклеивали полосы, обнаруживаемые посредством рентгеновского облучения, к поверхности нетканого полотна - путем термосоединения, тепловой прессовки или ультразвуковой обработки.

7) Обезжиривание: производили в соответствии с Примером 1.

8) Отбеливание: производили в соответствии с Примером 1.

9) Сматывали готовое изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ЗАДАННЫМИ БИОЦИДНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2326192C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1995 |

|

RU2078163C1 |

| СПОСОБ ПРОИЗВОДСТВА МАТЕРИАЛА ГЕОТЕКСТИЛЬНОГО | 2022 |

|

RU2815026C2 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО ВОЛОКНИСТОГО НЕТКАНОГО МАТЕРИАЛА "МОНФОРМ" | 2009 |

|

RU2418115C1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| КОМПОЗИЦИОННЫЙ ЛИСТОВОЙ МАТЕРИАЛ С ВЫСОКОЙ ВПИТЫВАЮЩЕЙ СПОСОБНОСТЬЮ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 1999 |

|

RU2222652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| НЕТКАНОЕ ПОЛОТНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2587790C2 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2217533C1 |

Изобретение относится к способу производства водно-пробивного нетканого полотна, последовательно включающего очистку, чесание, расстилание, водную пробивку, обезжиривание, отбеливание сырьевого материала и сматывание готового изделия. Изобретение позволяет снизить степень загрязнения изделия, увеличить силу растяжения в изделии и тем самым повысить качество конечного изделия, изготовленного в результате применения указанного способа. При этом снижается себестоимость производства, обеспечивается экономия сырья и энергоресурсов, а также содержание примесей в конечном изделии, обеспечивается его гигиеничность, существенно уменьшается содержание бактерии. Изделие, выполненное согласно изобретению, обладает мягкостью, благоприятным воздействием на кожу человека, нетоксичностью, не вызывает раздражений и аллергических реакций, характеризуется хорошей водопоглощаемостью, удобно и комфортно в употреблении. 2 н. и 14 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

| ЕР 1215325 А1, 19.06.2002 | |||

| US 4185626 А, 29.01.1980 | |||

| WO 2004110322 А1, 23.12.2004 | |||

| RU 2003105317 А 20.08.2004. |

Авторы

Даты

2008-06-10—Публикация

2005-06-20—Подача