ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления нетканого материала, полотна с улучшенными характеристиками, а также к такому нетканому материалу. Такой материал может быть полезным в самых разных применениях, таких как изделия для чистки, например, протирочные салфетки и полотенца для вытирания пыли и жидкостей, и в особенности одноразовые изделия, такие как одноразовые впитывающие изделия.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Специалистам хорошо известно, что характеристики нетканых полотен с термоскреплением могут во многом зависеть от соответствующей схемы расположения вытисненных площадок скрепления, причем такая схема в особенности характеризуется формой и размерами площадок скрепления и их взаимным расположением в плоскости, когда они образуют некоторую упорядоченную конфигурацию. За счет подбора подходящих параметров такой конфигурации, можно, используя один и тот же исходный материал, получать прочное плотное полотно, устойчивое к истиранию, а также объемное полотно с повышенной мягкостью. В технике известны несколько способов получения особенной мягкости и объемности (толщины) готового материала.

Один из способов заключается в формировании полотна с так называемой 3D-структурой, описанной, например, в документе US 4333979, опубликованном в 1982 г., и в документе JP 2004113489, опубликованном в 2004 г. В обоих случаях для скрепления полотен используется пара валиков с выгравированным узором для термоскрепления полотна. Однако получаемая толщина и структура получаемого материала не подходит для всех применений.

Другой известный способ заключается в ограничении общей площади зон скрепления материала для увеличения доли так называемых свободных волокон. В этом случае можно получать мягкий объемный материал, однако за счет существенного снижения прочности. В этой связи основное внимание разработчиков было направлено на поиски формы отдельных площадок скрепления, которая могла бы увеличить прочность материала.

Например, в документе WO0004215, опубликованном в 2000 г., раскрываются площадки скрепления, имеющие прямоугольную форму, длинная сторона которых ориентирована в поперечном направлении (относительно направления движения материала), причем подчеркнута важность линий, проходящих под углом 45° к поперечному направлению, которые не пересекают ни одной площадки скрепления. Общая площадь площадок скрепления волокон составляет примерно 20%.

Другая схема раскрывается в документе WO 9411186, опубликованном в 1994 г., где площадки скрепления расположены по периметру правильных шестиугольников, расположенных как ячейки пчелиных сот. Как указывается в описании, в результате может быть получен материал, создающий приятное ощущение для кожи человека.

В другом документе WO 1999/014415, опубликованном в 1999 г., описываются удлиненные слегка изогнутые площадки скрепления, проходящие под углом примерно 45° к продольному направлению, причем ориентация точек регулярно изменяется и формирует структуру, отдаленно напоминающую тканый текстиль. Как указывается в описании, такая схема обеспечивает повышенную мягкость получаемого полотна.

Удлиненные площадки скрепления, имеющие выпуклые линии границ, раскрываются, например, в документе WO 2008/129138, опубликованном в 2008 г., где отдельные площадки скрепления формируют овальную линию периметра. Ориентация большой оси систематически изменяется в продольном и поперечном направлениях. Как указывается в описании, получаемое полотно имеет повышенную стойкость к истиранию без ухудшения мягкости и драпируемости.

Хорошо известное решение, заключающееся также в использовании удлиненных площадок скрепления, ориентированных только в продольном направлении, описывается в заявке WO 2009/021473, опубликованной в 2009 г. Получаемый материал будет более объемным по сравнению с использованием стандартной пирамидальной схемы, площадки скрепления которой подобны правильным ромбам, однако мягкость, измеренная прибором HandleOMeter, не достигает величин, достигнутых в описанном решении. Стандартный объемный материал, использованный в сравнительных примерах, был получен в соответствии с этим документом.

Особенной областью применения нетканых полотен являются впитывающие изделия, такие как одноразовые подгузники, пеленки, трусики для приучения к горшку, белье для взрослых, страдающих недержанием, гигиенические продукты для женщин, прокладки для кормящих мам, впитывающие подстилки, детские нагрудники, перевязочные изделия и т.п. Производители таких изделий должны постоянно стараться улучшать свои продукты, чтобы выделить их из множества аналогичных продуктов, производимых их конкурентами, и в то же время должны контролировать расходы, чтобы обеспечить конкурентоспособные цены, и предлагать свои продукты на рынке с привлекательным соотношением качество/цена.

Одно из направлений, в котором производители могут искать возможности улучшения таких продуктов, заключается в улучшении мягкости и объемности.

Как известно, ощущения человека от мягкости нетканого полотна могут формироваться тактильными, слуховыми и визуальными сигналами.

На тактильные сигналы мягкости могут влиять различные особенности и характеристики материала, такие как, например, объемность, толщина волокон и их плотность, поверхностная плотность полотна, микроскопическая пластичность и гибкость отдельных волокон, макроскопическая пластичность и гибкость нетканого полотна, сформированного из волокон, характеристики поверхностного трения, количество свободных волокон или свободных концов волокон, и другие характеристики.

На ощущения мягкости также могут влиять слуховые сигналы, например, в какой степени материал характеризуется слышимым шуршанием, потрескиванием или другими шумами, при обращении с ним.

На ощущения мягкости материала также могут влиять визуальные сигналы, например, внешний вид материала. Если нетканый материал на вид кажется человеку сравнительно мягким, то он скорее всего будет считать, что материал будет мягким на ощупь. На визуальные представления о мягкости могут влиять различные особенности и характеристики, включая такие как, например, цвет, непрозрачность, отражательная способность, преломляющая и поглощающая способность; то же касается и объемности, на которую может влиять кажущаяся толщина, размер и плотность волокон, а также макроскопические физические характеристики поверхности.

В результате сложности комплекса вышеперечисленных характеристик в отношении мягкости, как одного из основных параметров нетканого полотна, могут возникать большие сложности для точных измерений или количественных оценок. Хотя были разработаны некоторые способы измерения и оценки характеристик материалов, которые влияют на мягкость, однако отсутствуют стандартные общепринятые приборы или способы измерения мягкости. Такие оценки могут осуществляться на сравнительной основе, что затрудняет получение надежных объективных оценок. Поскольку существуют проблемы в оценке мягкости, то могут быть проблемы в предсказуемом изменении мягкости за счет изменения или регулирования характеристик материалов или производственных процессов.

Сложность вопроса определения и улучшения мягкости связана с тем, что разные люди могут иметь самые разные индивидуальные психологические и жизненные ориентиры, касающиеся оценки ими ощущений мягкости материала и сравнения их с другими материалами.

Объемность нетканых материалов может быть важной характеристикам по причинам, которые указаны в отношении формирования ощущения мягкости, или по другим причинам. В некоторых применениях нетканые полотна могут использоваться в качестве компонентов чистящих изделий, таких как протирочные салфетки и полотенца. Повышение объемности таких нетканых полотен может повысить их эффективность в качестве чистящего элемента. В одном из конкретных применений нетканое полотно может использоваться для формирования части с петлями застежки "липучка". Повышение объемности такого нетканого полотна может улучшить его пригодность для этой цели.

Предпринимались различные попытки обеспечить или изменить характеристики нетканых материалов с целью повышения их объемности и/или мягкости. Эти попытки включали подбор и/или изменения химического состава волокон, удельного веса полотна, объемности, плотности волокон, конфигурации и размеров, подкрашивания и/или затемнения, тиснения или скрепления по разным схемам и т.п.

Например, один из подходов повышения ощущаемой мягкости нетканого полотна включал просто увеличение поверхностной полотна, причем полотно изготавливали с использованием технологии спанлэйд/спанбонд, включающей формирование ватки из свободно уложенных волокон, которые затем соединяют путем скрепления каландром по определенной схеме расположения площадок скрепления. Увеличение поверхностной плотности полотна, в то время как остальные переменные остаются неизменными, означает увеличение числа волокон на единицу площади поверхности и, соответственно, увеличение кажущейся толщины, плотности волокон и/или объемности. Такой подход может считаться эффективным, если единственная цель заключается в повышении толщины и/или объемности, которые влияют на ощущения мягкости материала, то есть, простое увеличение поверхностной плотности нетканого полотна, получаемого по технологии спанбонд, - это один из способов повышения толщины или объемности. Однако существенную часть стоимости производства нетканых материалов из полимерных волокон составляет стоимость полимерных смол, из которых получают волокна. Увеличение поверхностной плотности нетканых материалов требует большего количества смолы, и поэтому стоимость единицы продукции увеличивается. Таким образом, идея повышения объемности и/или ощущаемой мягкости нетканого полотна за счет увеличения его поверхностной плотности несовместима с постоянным стремлением снизить производственные расходы.

Другой подход заключается в формировании нетканого полотна из двухкомпонентных полимерных волокон, которые укладываются в форме ватки, скрепляемой каландром по определенной схеме расположения площадок скрепления, которая выбирается для получения визуальных эффектов. Такие двухкомпонентные полимерные волокна могут быть сформированы с использованием фильер, содержащих две прилегающие секции, из которых выдавливается первый и второй полимеры для формирования волокна, поперечное сечение которого содержит две части, состоящие из первого и второго компонентов. Эти компоненты могут быть выбраны таким образом, чтобы они имели разные температуры плавления и разные коэффициенты расширения/сокращения. Эти различающиеся характеристики двух полимеров, формирующих волокна, имеющие структуру "бок-о-бок" или "сердцевина-оболочка", заставляют волокна изгибаться в процессе вытягивания из прядильного расплава, когда они охлаждаются после выхода из фильер. Затем полученные изогнутые волокна могут быть уложены в форме ватки и скреплены с использованием каландра по определенной схеме. Считается, что изогнутые волокна повышают объемность и воздушность полотна, повышая визуальные и тактильные ощущения мягкости.

Еще один подход заключается в использовании гидродинамического способа формирования холста с последующим использованием скрепляющего каландра для формирования воздушности структуры из волокон и повышения ее объемности и толщины. Считается, что гидродинамический способ формирования холста повышает объемность и толщину таким образом, что усиливаются визуальные и тактильные ощущения мягкости полотна.

Вышеописанные и другие подходы были успешными в той или иной степени, однако они оставляют возможности для улучшений в области повышения объемности и визуальных и/или тактильных ощущений мягкости. Кроме того, многие используемые способы усиления ощущений мягкости нетканого полотна сопровождаются нежелательным снижением механических характеристик, таких как прочность на разрыв, и могут также увеличивать стоимость производства в связи с использованием дополнительных материалов или дополнительного оборудования и расходом энергии на технологические операции.

Проблему улучшения объемности и/или мягкости труднее решить в случае уменьшения поверхностной плотности, поскольку в этом случае единица площади полотна содержит меньше волокон, которые должны обеспечивать объемность и непрозрачность полотна.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается способ формирования полотна с улучшенной мягкостью и объемностью, а также такой нетканый материал.

Предлагаемый способ формирования скрепленного полотна из ватки включает:

a) обеспечение ватки, содержащей отдельные волокна, которые могут быть скреплены с использованием тепла;

b) подачу ватки в продольном направлении к зазору между первой и второй поверхностями первого и второго валиков, соответственно;

причем по меньшей мере первая поверхность содержит отстоящие друг от друга на некотором расстоянии скрепляющие выступы, окруженные углублениями, и скрепляющие выступы характеризуются тем, что отношение наибольшей измеряемой ширины W к наибольшей измеряемой длине L равно по меньшей мере 1:2,5, и периметр формы скрепляющих выступов содержит выпуклую часть;

c) подачу ватки в зазор, в результате чего осуществляется сжатие ватки в зазоре между первым и вторым валиками, и на положение волокон влияют скрепляющие выступы, которые могут быть асимметричными или имеют форму, которая проходит относительно продольного направления под углом αT, величина которого находится в диапазоне от 1° до 40°;

d) скрепление ватки в зазоре путем взаимодействия полотна со скрепляющими выступами первой поверхности и второй поверхности, в результате чего формируются площадки скрепления;

e) выведение полотна из зазора.

Нетканое полотно содержит волокна, которые могут быть скреплены с помощью тепла, и множество вытисненных площадок скрепления. Множество вытисненных площадок скрепления формирует упорядоченную конфигурацию. Вытисненные площадки скрепления имеют некоторую форму с периметром, содержащим выпуклую часть, причем форма имеет наибольшую измеряемую длину и наибольшую измеряемую ширину, и характеристическое отношение наибольшей измеряемой длины к наибольшей измеряемой ширине равно по меньшей мере 2,5. Форма площадки скрепления асимметрична или ориентирована таким образом, что линия, пересекающая периметр площадки скрепления, на которой лежит наибольшая измеряемая длина, пересекает линию, проходящую по поверхности в продольном направлении, под углом αT, величина которого находится в диапазоне от 1° до 40°.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

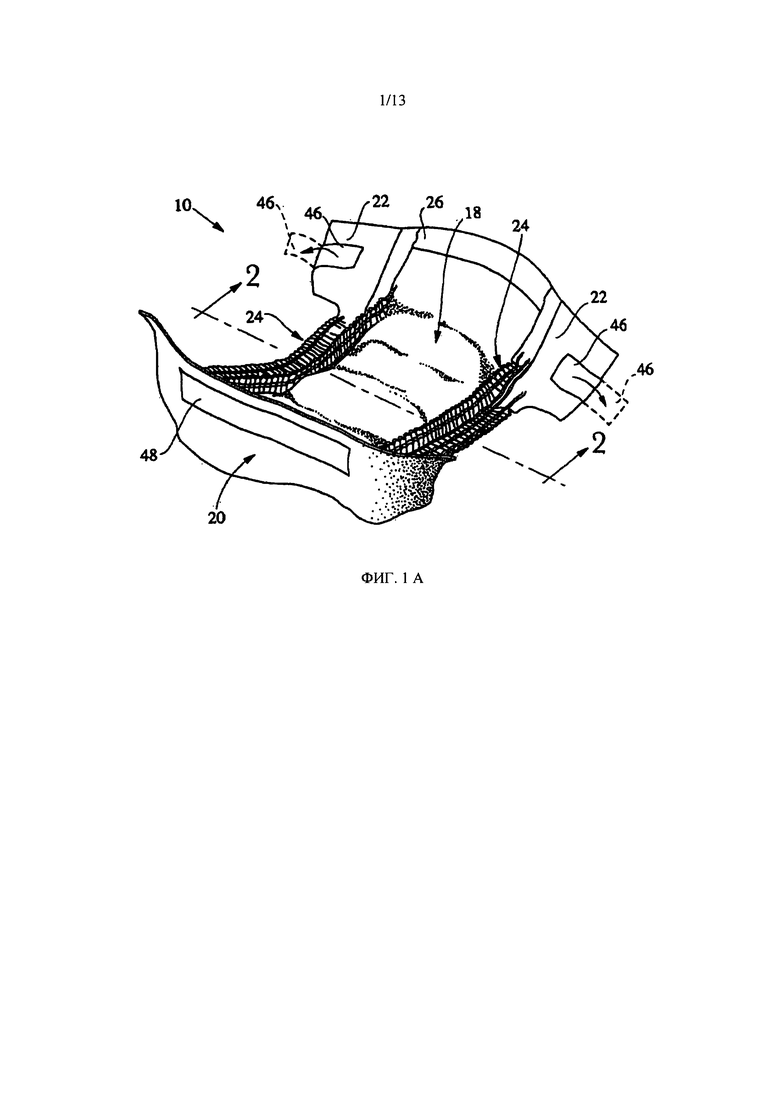

Фигура 1А - вид в перспективе одноразового подгузника, лежащего горизонтально, причем поверхности, которые прилегают к телу, обращены вверх;

фигура 1В - вид в плане одноразового подгузника, показанного в растянутом состоянии (растяжение преодолевает эластичное сокращение, создаваемое эластичными элементами изделия), причем поверхности, которые прилегают к телу, обращены в сторону смотрящего на эту фигуру;

фигура 2А - вид сечения подгузника, показанного на фигурах 1А и 1В, по линии 2-2 на этих фигурах;

фигура 2В - схематический вид сечения части материала, представляющего собой нетканое полотно, ламинированное полимерной пленкой, на котором иллюстрируется конфигурация скрепляющих оттисков в нетканом полотне;

фигура 3 - упрощенный схематический вид ватки, протягиваемой через зазор между роликами каландра для формирования скрепленного нетканого полотна;

фигура 4А - схема расположения скрепляющих выступов, обеспечивающих скрепление волокон полотна, которые могут быть выполнены на поверхности ролика каландра, для формирования соответствующей схемы площадок скрепления, вытисненных в нетканом полотне;

фигура 4В - другая схема расположения скрепляющих выступов, обеспечивающих скрепление волокон полотна, которые могут быть выполнены на поверхности ролика каландра, для формирования другой соответствующей схемы площадок скрепления, вытисненных в нетканом полотне;

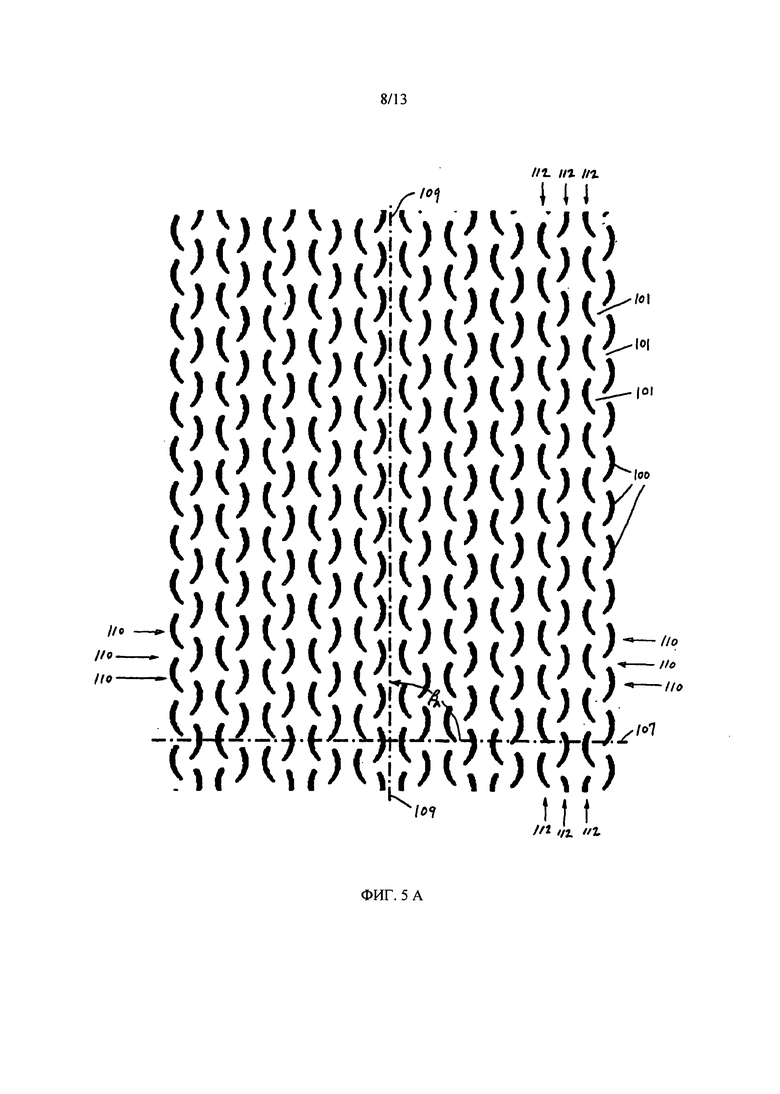

фигура 5А - другая схема расположения скрепляющих площадок скрепляющих выступов, обеспечивающих скрепление волокон полотна, которые могут быть выполнены на поверхности валика каландра, для формирования другой соответствующей схемы площадок скрепления, вытисненных в нетканом полотне;

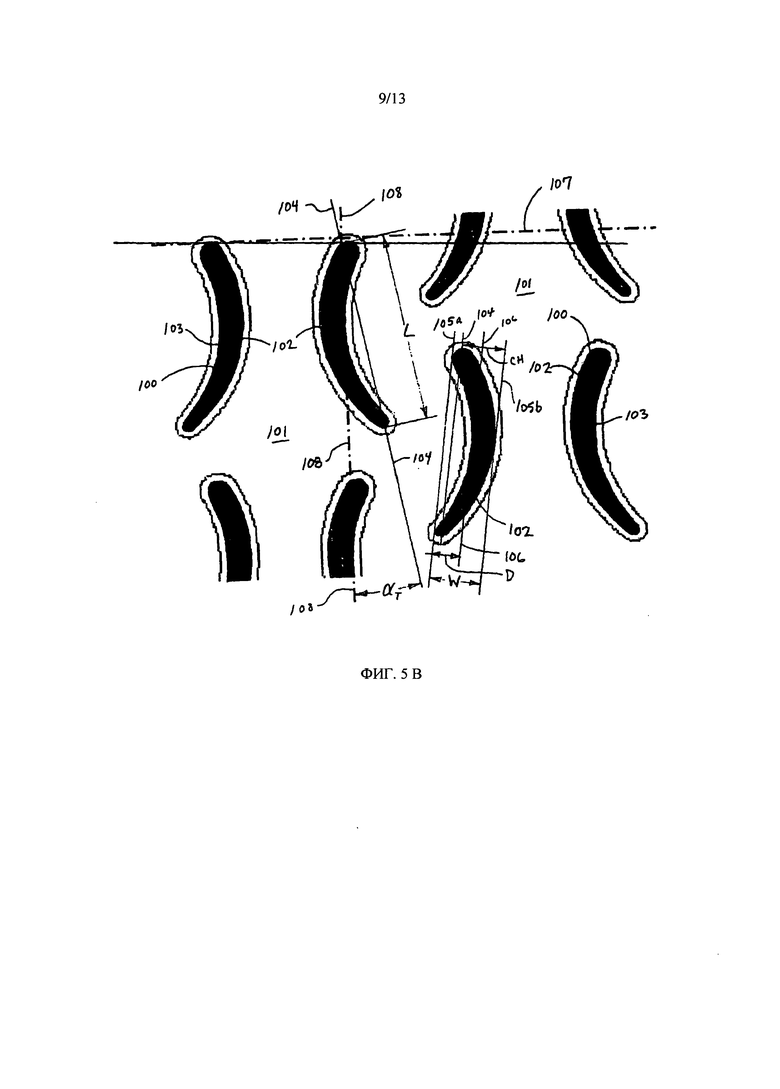

фигура 5В - увеличенный вид схемы расположения скрепляющих площадок скрепляющих выступов (фигура 5А), обеспечивающих скрепление волокон полотна;

фигура 5С - увеличенный вид схемы расположения скрепляющих площадок скрепляющих выступов (фигура 5А), обеспечивающих скрепление волокон полотна;

фигура 6А - другая схема расположения скрепляющих площадок скрепляющих выступов, обеспечивающих скрепление волокон полотна, которые могут быть выполнены на поверхности валика каландра, для формирования другой соответствующей схемы площадок скрепления, вытисненных в нетканом полотне;

фигура 6В - увеличенный вид схемы расположения скрепляющих площадок скрепляющих выступов (фигура 6А), обеспечивающих скрепление волокон полотна;

фигура 7 - другая схема расположения скрепляющих площадок скрепляющих выступов, обеспечивающих скрепление волокон полотна, которые могут быть выполнены на поверхности валика каландра.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Определения

Термин "впитывающее изделие" относится к устройствам, которые впитывают и удерживают выделения организма, и более конкретно относится к устройствам, которые помещают на теле для впитывания и удерживания различных выделений организма. К впитывающим изделиям относятся одноразовые подгузники, пеленки, трусики для приучения к горшку, белье и прокладки для взрослых, страдающих недержанием, гигиенические прокладки для женщин, прокладки для кормящих мам, впитывающие подстилки, детские нагрудники, перевязочные изделия и т.п. Термин "выделения", как он используется в настоящем описании, включает (перечень не является исчерпывающим) мочу, кровь, влагалищные выделения, грудное молоко, пот и фекальные массы.

Термин "ватка", как он используется в настоящем описании относится к волоконным материалам, перед их скреплением с помощью каландра. Термин "ватка" относится к отдельным волокнам, которые обычно не скреплены друг с другом, хотя некоторое предварительное скрепление волокон может быть выполнено, и этот термин охватывает структуры (уложенные волокна), которые могут быть получены при осуществлении или сразу же после осуществления процесса спанлейд перед выполнением каландрования. В этом состоянии существенная часть волокон может свободно перемещаться, так что можно изменять их положение относительно друг друга. Ватка может содержать несколько слоев, которые могут быть получены в результате укладки волокон из нескольких фильерных балок в процессе спанлейд.

Термин "двухкомпонентные" относится к волокнам, поперечные сечения которых содержат два отдельных полимерных компонента, две отдельные смеси полимерных компонентов, или один отдельный полимерный компонент и одну отдельную смесь полимерных компонентов. Двухкомпонентное волокно является частным случаем многокомпонентного волокна. Поперечное сечение двухкомпонентного волокна может быть разделено на две или более частей разной формы или разного расположения, содержащих разные компоненты, включая, например, коаксиальные части, части "сердцевина-оболочка", части "бок-о-бок", радиальные части и т.п.

Термин "площадь скрепления (в процентах)" в отношении нетканого полотна относится к отношению площади, занятой вытисненными площадками скрепления, к общей площади полотна, выраженному в процентах и измеренному с использованием способа, раскрытого в настоящем описании.

Термины "скрепляющий валик", "валик каландра" и "валик" используются в настоящем описании попеременно.

Термин "вытисненная площадка скрепления" относится к поверхностной структуре на нетканом полотне, создаваемой на нем оттиском скрепляющего выступа на валике каландра. Вытисненная площадка скрепления представляет собой зону деформированных, переплетенных или перепутанных, а также расплавленных или сплавленных, материалов из волокон, наложенных друг на друга и сжатых в направлении оси Z скрепляющим выступом (зона скрепления). Отдельные площадки скрепления могут соединяться друг с другом в структуре нетканого полотна свободными волокнами, проходящими между этими площадками. Форма и размеры вытисненной площадки скрепления примерно соответствует форме и размеру скрепляющей поверхности скрепляющего выступа на валике каландра.

Термин "столбец" площадок скрепления на нетканом полотне относится к группе ближайших соседних площадок скрепления, имеющих одинаковую форму и ориентацию, которые расположены вдоль линии, проходящей преимущественно в продольном направлении полотна (машинное направление).

Термин "поперечное направление" относится к направлению, по существу перпендикулярному к направлению движения полотна (продольному направлению) на производственной линии, на которой это полотно изготавливается. В отношении ватки, проходящей через зазор между двумя валиками каландра для формирования скрепленного нетканого полотна, поперечное направление перпендикулярно направлению движения через зазор и параллельно этому зазору.

Термин "недлительного пользования" используется в его обычном смысле для указания изделия, которое выбрасывают, после ограниченного количества использований, например, не более чем примерно 20 использований, не более чем примерно 10 использований, не более чем примерно 5 использований или не более чем примерно 2 использований (далее эти изделия указываются как "одноразовые").

Термин "подгузник" относится к впитывающему изделию, которое носят дети и лица, страдающие недержанием, причем подгузник охватывает талию и ноги и специально приспособлен для приема и удерживания мочи и фекальных масс. Термин "подгузник", используемый в настоящем описании, также включает "трусы", описанные ниже.

Термины "волокно" и "нить" в настоящем описании используются попеременно.

"Диаметр волокна" выражается в микрометрах (мкм). Термины "граммы волокна на 9000 м" (денье или ден) или "граммы волокна на 10000 м" (дтекс) используются для описания толщины волокон, которое связано с диаметром (если волокна имеют круговое сечение) через плотность используемого материала.

Термин "пленка" означает тонкий слой материала, сформированный из одного или из нескольких полимеров, причем этот слой не состоит из скрепленных полимерных волокон и/или иных волокон.

Термин "длина" (или его производные) в отношении подгузника относится к размеру в направлении, перпендикулярном линии талии и/или параллельном продольной оси.

Термин "машинное направление" (продольное направление) относится к направлению, по существу параллельному направлению движения полотна на производственной линии, на которой это полотно изготавливается. В отношении ватки, проходящей через зазор между двумя валиками каландра для формирования скрепленного нетканого полотна, машинное направление параллельно направлению движения через зазор и перпендикулярно этому зазору.

Термин "монокомпонентное" относится к волокну, сформированному из одного полимерного компонента или из одной смеси полимерных компонентов, в отличие от двухкомпонентных или многокомпонентных волокон.

Термин "многокомпонентное" относится к волокну, поперечное сечение которого содержит более одного отдельного полимерного компонента, более одной отдельной смеси полимерных компонентов или по меньшей мере один отдельный полимерный компонент и по меньшей мере одну отдельную смесь полимерных компонентов. Термин "многокомпонентное волокно" включает, среди прочего, "двухкомпонентное волокно". Поперечное сечение многокомпонентного волокна может быть разделено на части, содержащие разные компоненты, разной формы или разного расположения, включая, например, коаксиальные части, части "сердцевина-оболочка", части "бок-о-бок", радиальные части, вкрапления одного компонента в основной компонент и т.п.

Термин "нетканый" относится к изготовленному листу или полотну из волокон, ориентированных в одном направлении или в разных направлениях, распределенных случайным образом, из которых сначала формируют ватку и затем соединяют или скрепляют вместе с использованием трения, силы сцепления, склеивания или одной для получения одной или нескольких конфигураций площадок скрепления, сформированных путем местного сжатия и/или действия давления, тепла, ультразвука или нагрева, или сочетания указанных воздействий. Указанный термин не охватывает тканые и трикотажные текстильные материалы, или материалы, полученные скреплением пряжи или нитей стежками. Волокна могут быть натуральными или синтетическими и могут поставляться в форме штапельных (коротконарезанных) волокон или непрерывного волокна, или изготавливаться на месте. Волокна, предлагаемые на рынке, имеют диаметр в диапазоне от примерно 0,001 мм до примерно 0,2 мм, и они поставляются в нескольких разных формах: короткие волокна (известные как штапельное волокно), непрерывное волокно (нити или мононити), некрученые пучки непрерывных волокон (жгуты) и крученые пучки непрерывных волокон (пряжа). Нетканые полотна могут быть сформированы с использованием различных способов получения и укладки волокон, например, раздува расплава горячим воздухом (мелтблаун), фильерного способа с вытягиванием нитей в воздушном потоке (спанбонд), сочетания технологий мелтблаун и спанбонд (спанмелт), прядения из раствора, электроформования, прочесывания (кардинг), аэродинамической укладки, сухого формования и мокрого формования холста из штапельных волокон, а также сочетаний этих способов, как это известно специалистам. Поверхностная плотность нетканых полотен обычно выражается в граммах на квадратный метр (г/м2).

"Непрозрачность" - это численная величина, относящаяся к способности полотна пропускать свет, измеренная с использованием способа, раскрытого в настоящем описании.

Термин "впитывающие трусы", как он используется в настоящем описании, относится к одноразовым предметам одежды, имеющим проем для талии и проемы для ног ребенка или взрослого пользователя.

Термин "преимущественно", используемый в отношении компонента материала, означает, что содержание этого компонента в материале превышает 50 вес.%. Если этот термин используется в отношении некоторого направления физического признака или одного из его элементов, то он означает, что проекция этого признака или его элемента на линию, проходящую в этом направлении, превышает проекцию этого признака или его элемента на линию, проходящую перпендикулярно этому направлению. В других случаях термин "преимущественно" относится к условию, которое оказывает существенное влияние на характеристику или признак. Таким образом, если некоторый компонент материала преимущественно придает материалу некоторое свойство, этот компонент придает материалу свойство, которого в противном случае у этого материала не было бы. Например, если материал содержит "преимущественно" термоплавкие волокна, количество и компоненты этих волокон должны быть достаточными для обеспечения плавления этих волокон.

Термин "скрепляющий выступ" или просто "выступ" характеризует признак внешней поверхности скрепляющего валика, окруженный углублениями. Скрепляющий выступ скрепляющего валика имеет скрепляющую поверхность, находящуюся на наибольшем радиальном расстоянии от оси вращения валика, причем скрепляющая поверхность имеет такую форму, что она в целом находится на цилиндрической поверхности с практически постоянным радиусом от оси вращения валика; однако скрепляющие поверхности выступов часто достаточно малы по сравнению с радиусом скрепляющего валика, так что скрепляющая поверхность может представляться плоской; и площадь скрепляющей поверхности примерно равна площади плоской поверхности, имеющей такую же форму. Скрепляющий выступ может иметь боковые стороны, которые перпендикулярны скрепляющей поверхности, хотя обычно эти стороны проходят с некоторым наклоном, так что площадь основания скрепляющего выступа больше площади скрепляющей поверхности. Множество скрепляющих выступов может быть упорядочено на валике каландра в форме некоторой схемы (конфигурации). Множество скрепляющих выступов имеет общую площадь скрепления на единицу площади поверхности внешней цилиндрической поверхности, которая может быть выражена в процентах, и представляет отношение суммы площадей скрепляющих поверхностей выступов в пределах единицы площади к общей площади поверхности.

Термин "ряд" площадок скрепления на нетканом полотне относится к группе ближайших соседних площадок скрепления, имеющих одинаковую форму и ориентацию, которые расположены вдоль линии, проходящей преимущественно в поперечном направлении полотна.

Термин "прочность на разрыв" относится к максимальной растягивающей силе (пиковая сила), при которой еще сохраняется целостность материала. Прочность на разрыв измеряется с использованием способа, раскрытого в настоящем описании.

Термины "толщина" и "калибр" в настоящем описании используются попеременно.

"Объемный вес" - это отношение поверхностной плотности к толщине, характеризующее объемность и воздушность продукта, которые являются важными характеристиками нетканого полотна по настоящему изобретению. Чем ниже эта величина, тем выше объемность полотна.

Объемный вес [кг/м3] = поверхностная плотность [г/м2] / толщина [мм].

Термин "ширина" (или его производные) в отношении подгузников или впитывающих трусов относится к размеру в направлении, параллельном линии талии и/или перпендикулярном продольной оси.

Термин "направление Z" в отношении полотна означает направление, перпендикулярное плоскости полотна в продольном и поперечном направлениях.

Нетканые полотна по настоящему изобретению могут использоваться для верхнего покрытия, внешнего слоя нижнего покрытия, компонента с петлями для застежки "липучка" системы фиксации впитывающего изделия или для любой другой части изготовленного изделия, такого как чистящие салфетки, а также и другие продукты личной гигиены, тряпки для стирания пыли, чистящие салфетки и полотенца для домашнего хозяйства, мешки для грязного белья, пакеты-пылесборники для пылесосов, а также листы, содержащие слой из нетканого полотна.

Особенно предпочтительной областью применения являются впитывающие изделия недлительного пользования (одноразовые изделия), причем улучшенные свойства нетканых материалов также обеспечивают улучшение характеристик мягкости. Соответственно, достоинства и преимущества настоящего изобретения прежде всего описываются на примерах таких изделий.

На фигуре 1А приведен вид в перспективе подгузника 10 в свободном положении, когда он раскрыт и лежит на горизонтальной поверхности. На фигуре 1В приведен вид в плане подгузника 10 в несокращенном состоянии (то есть, без сокращения, создаваемого эластичными элементами), причем некоторые части подгузника 10 отсечены для показа нижележащей структуры. Подгузник 10, показанный на фигуре 1В, имеет продольную ось 36 и поперечную ось 38. Части подгузника 10, соприкасающиеся с телом человека, на фигуре 1А показаны обращенными вверх, а на фигуре 1В они обращены в сторону человека, смотрящего на эту фигуру. На фигуре 2А приведен вид сечения подгузника по линии 2-2 фигуры 1В.

Подгузник 10 в общем случае содержит основание 12 и впитывающую внутреннюю часть 14, расположенную внутри основания. Основание 12 может содержать основную часть подгузника 10.

Основание 12 может содержать верхнее покрытие 18, которое может быть проницаемым для жидкостей, и нижнее покрытие 20, которое может быть непроницаемым для жидкостей. Впитывающая внутренняя часть 14 может быть заключена между верхним покрытием 18 и нижним покрытием 20. Основание 12 может также содержать боковые панели 22, эластичные манжеты 24 для ног и эластичный элемент 26 для талии. Основание 12 может также содержать фиксирующую систему, которая может включать по меньшей мере один фиксирующий элемент 46 и по меньшей мере одну зону 48 фиксации. Один или несколько слоев верхнего покрытия и/или нижнего покрытия могут быть сформированы из нетканого полотна, как это описано ниже.

Манжеты для ног 24 и эластичный элемент 26 для талии могут содержать эластичные элементы 28. Одна концевая часть подгузника 10 может быть скомпонована как первая зона 30 талии подгузника. Противолежащая концевая часть подгузника 10 может быть скомпонована как вторая зона 32 талии подгузника. Промежуточная часть подгузника 10 может быть скомпонована как зона 34 промежности, которая проходит в продольном направлении между первой 30 и второй 32 зонами талии.

Чтобы надеть подгузник 10 и удерживать его в нужном положении на носителе, вторая зона 32 талии может быть прикреплена с помощью фиксирующих элементов 46 к первой зоне 30 талии для формирования проемов для ног и талии изделия. После фиксации на фиксирующую систему по талии изделия действует растягивающая нагрузка.

Подгузник 10 может быть снабжен фиксирующей системой неоднократного действия, или же в альтернативном варианте подгузник может иметь форму трусов. Для цельных впитывающих изделий основание 12 и впитывающая внутренняя часть 14 могут формировать основную конструкцию подгузника 10, к которой добавляются другие элементы для формирования изделия. В то же время верхнее покрытие 18, нижнее покрытие 20 и впитывающая внутренняя часть 14 могут быть собраны для получения разных, хорошо известных конфигураций.

Нижнее покрытие 20 может быть соединено с верхним покрытием 18. Нижнее покрытие 20 может предотвращать просачивание выделений, поглощенных впитывающей внутренней частью 14 и удерживаемых внутри подгузника 10, на другие внешние части, которые могут соприкасаться с подгузником 10, такие как одежда и постельное белье. Как показано на фигуре 2В, нижнее покрытие 20 может быть по существу непроницаемым для жидкостей (например, для мочи) и может быть сформировано из нетканого полотна 21, ламинированного тонкой полимерной пленкой 23, такой как термопластичная пленка, имеющая толщину от примерно 0,012 мм (0,5 мил) до примерно 0,051 мм (2,0 мил). Нетканое полотно 21 может быть нетканым полотном, раскрытым в настоящем описании.

В некоторых вариантах нижнее покрытие по настоящему изобретению может иметь скорость миграции влаги, превышающую примерно 2,0 г/24 ч/м2, измеренную при насыщенности водой в процентах, равной 70,5 (08), температуре 37,8°С и относительной влажности 60%.

Нетканые материалы (полотна), подходящие для целей настоящего изобретения включают (перечень не является исчерпывающим) нетканые материалы, изготовленные с использованием различных способов получения и укладки волокон, таких как спанбонд, мелтблаун, спанмелт, прядение из раствора, электроформование, прочесывание (кардинг), аэродинамическая укладка, сухое формование и мокрое формование холста из штапельных волокон, а также другие нетканые материалы, сформированные целиком или частично из полимерных волокон, как это известно специалистам. Подходящим материалом из нетканых полотен также может быть материал SMS, содержащий слои материалов спанбонд, мелтблаун и спандбонд (Spunbond-Meltblown-Spunbond), или другие комбинации таких слоев, например, SMMS или SSMMS и т.п. Примеры таких материалов включают один или несколько слоев волокон диаметром не больше 1 мкм (нановолокна и слои нановолокон); примеры таких материалов включают комбинации таких слоев с материалами SMS, например, многослойные нетканые полотна SMNS, SSMNS или SMNMS (где "N" указывает слой нановолокон). В некоторых вариантах могут быть желательны гидрофильные нетканые полотна и, в частности, нетканые полотна со стойким гидрофильным покрытием. Как правило, подходящее нетканое волокно проницаемо для воздуха. Как правило, подходящее нетканое полотно проницаемо для воды или жидкости, однако также может использоваться нетканое полотно, непроницаемое для воды, что определяется размерами, плотностью и гидрофобностью волокон. Проницаемость для воды или жидкости может быть повышена путем обработки, придающей волокнам гидрофильность, как это будет описано ниже.

Нетканое полотно может быть сформировано преимущественно из полимерных волокон. В некоторых вариантах подходящие нетканые волоконные материалы могут включать (перечень не является исчерпывающим) полимерные материалы, такие как полиолефины, сложные полиэфиры, полиамид или особенно полипропилен, полиэтилен, полимолочная кислота, полиэтилентерефталат и/или их смеси. Волокна в нетканых полотнах могут быть сформированы из таких компонентов, как алифатические полиэфиры, термопластичные полисахариды или другие биополимеры (возобновляемые полимеры или полимеры на основе биологических материалов), или могут содержать их в качестве добавок или модификаторов.

Отдельные волокна могут быть монокомпонентными или многокомпонентными. Многокомпонентные волокна могут быть двухкомпонентными, имеющими структуру "оболочка-сердцевина" или "бок-о-бок". Часто отдельные компоненты содержат алифатические полиолефины, такие как полипропилен или полиэтилен, или их сополимеры, алифатические полиэфиры, термопластичные полисахариды или другие биополимеры.

Другие традиционные нетканые полотна, которые могут использоваться в таких изделиях, композициях волокон, структурах волокон и нетканых материалах, и соответствующие способы описаны в патенте US №6,645,569, выданном Cramer и др., в патенте US №6,863,933, выданном Cramer и др., в патенте US №7,112,621, выданном Rohrbaugh и др., в заявках US №10/338,603 и US №10/338,610, Cramer и др., и в заявке US №13/005,237, Lu и др., содержание которых вводится здесь ссылкой.

Некоторые полимеры, используемые для нетканых волоконных изделий, могут быть гидрофобными по своей природе, и для некоторых применений их поверхность может быть обработана или покрыта различными агентами для придания им гидрофильных свойств. Поверхность волокон может быть покрыта поверхностно-активным веществом (ПАВ). Одно такое ПАВ-покрытие предлагается фирмой Schill & Silacher GmbH, Беблинген, Германия, с торговым наименованием Silastol PHP 90.

Другой способ получения нетканых материалов со стойкими гидрофильными покрытиями заключается в нанесении гидрофильного мономера и инициатора радикальной полимеризации на нетканый материал и осуществление полимеризации, активируемой УФ-излучением, в результате чего мономер будет сцеплен с поверхностью нетканого материала, как это описано в совместно рассматриваемой заявке US №2005/0159720.

Другой способ получения гидрофильных нетканых материалов, изготовленных из гидрофобных полимеров, таких как полиолефины, заключается в добавлении гидрофильных агентов в расплав перед экструзией.

Другой способ получения нетканых материалов со стойкими гидрофильными покрытиями заключается в покрытии этих материалов гидрофильными наночастицами, как это описано в совместно рассматриваемых заявках US №7,112,621, Rohrbaugh и др. и РСТ WO 02/064877.

Обычно наибольший размер наночастиц не превышает 750 нм. Производство наночастиц с размерами в диапазоне от 2 нм до 750 нм может быть экономически эффективным. Достоинство наночастиц заключается в том, что многие из них могут быть легко диспергированы в водном растворе для нанесения покрытия на нетканый материал, они обычно формируют прозрачные покрытия, и покрытия, нанесенные из водных растворов, обычно достаточно устойчивы к действию воды. Наночастицы могут быть органическими или неорганическими, синтетическими или природными. Неорганические наночастицы - это обычно оксиды, силикаты и/или карбонаты. Типичные примеры подходящих наночастиц - это слоистые глинистые минералы (например, LAPONITE™ производства компании Southern Clay Products, Inc. (США)) и бемит (например, Disperal Р2™ производства компании North American Sasol, Inc.). Например, подходящим нетканым материалом с покрытием из наночастиц является материал, раскрытый в совместно рассматриваемой заявке №10/758,066 "Впитывающее одноразовое изделие, содержащее оболочку со стойким гидрофильным содержимым", Ponomarenko и Schmidt.

В некоторых случаях поверхность нетканого полотна перед нанесением покрытия из наночастиц может быть предварительно подвергнута высокоэнергетической обработке (корона, плазма). Высокоэнергетическая обработка обычно временно увеличивает поверхностную энергию низкоэнергетической поверхности (например, полипропилена) и, таким образом, улучшается смачивание материала дисперсией наночастиц в воде.

Гидрофильные нетканые материалы могут использоваться также и в других частях впитывающего изделия. Например, было обнаружено, что верхнее покрытие и слои внутренней впитывающей части, содержащие вышеописанные нетканые материалы, сохраняющие свою гидрофильность, хорошо выполняют свои функции.

Нетканый материал может иметь и другие типы покрытия поверхности. В одном из вариантов покрытие поверхности может содержать модификатор поверхности волокна, который снижает поверхностное трение и улучшает ощутимую тактильно мягкость. Предпочтительные модификаторы поверхности волокон описаны в патентах US №6,632,385 и US №6,803,103, а также в заявке US №2006/0057921.

Другой тип нетканого полотна, который может использоваться во впитывающих изделиях, может содержать материал, который обеспечивает хорошее восстановление формы, когда снимается приложенное внешнее давление. Кроме того, нетканый материал может содержать смесь различных волокон, выбранных, например, из вышеуказанных типов полимерных волокон. В некоторых вариантах по меньшей мере часть волокон может иметь спиральный изгиб, повышающий объемность. В соответствии с одним из вариантов волокна могут содержать двухкомпонентные волокна, которые представляют собой отдельные волокна, каждое из которых содержит разные материалы, обычно первый и второй полимерные материалы. Предполагается, что использование двухкомпонентных волокон, имеющих структуру "бок-о-бок", предпочтительно для обеспечения спирального изгиба волокон.

Для повышения ощущений мягкости впитывающего изделия нетканые материалы, формирующие нижнюю часть, могут быть подвергнуты гидродинамической обработке. Некоторые такие нетканые материалы описаны в патентах US №6,632,385 и US №6,803,103, а также в заявке US №2006/0057921, содержание которых вводится здесь ссылкой.

Нетканые материалы могут также подвергаться обработке с использованием механизма "SELFing". С помощью этого механизма могут быть получены высокие плотности петель (>150 в 2), которые выступают из поверхности нетканого материала. Поскольку эти петли действуют в качестве гибких щеточек, они формируют дополнительный объемный пружинящий слой, который повышает мягкость. Нетканые материалы, обработанные с использованием механизма "SELFing", описываются в заявке US №2004/0131820.

Впитывающая внутренняя часть 14 может быть заключена между верхним покрытием 18 и нижним покрытием 20. Она может содержать один или несколько слоев, например, первый впитывающий слой 60 и второй впитывающий слой 62.

Впитывающие слои 60, 62 могут содержать соответствующие основы 64, 72, впитывающий зернистый полимерный материал 66, 74, помещенный на основах 64, 72, и термопластичный клеевой материал 68, 76, находящийся на и/или внутри впитывающего зернистого полимерного материала 66, 74 и по меньшей мере на частях основ 64, 72 в качестве клеящего агента для фиксации впитывающего зернистого полимерного материала 66, 74 на основах 64, 72.

Основа 64 первого впитывающего слоя 60 может указываться как стирающий слой и имеет первую поверхность, обращенную к нижнему покрытию 20, и вторую поверхность, обращенную к впитывающему зернистому полимерному материалу 66. Аналогично, основа 72 второго впитывающего слоя 62 может указываться как внутренняя оболочка и имеет первую поверхность, обращенную к верхнему покрытию 18, и вторую поверхность, обращенную к впитывающему зернистому полимерному материалу 74.

Первая и вторая основы 64 и 72 могут приклеиваться друг к другу с использованием клеящего материала по краям для формирования оболочки, охватывающей впитывающие зернистые полимерные материалы 66 и 74, для удерживания этих материалов во внутренней впитывающей части 14.

Основы 64, 72 могут быть выполнены из одного или нескольких нетканых материалов и могут быть непроницаемыми для жидкостей.

Как показано на фигуре 2А, впитывающие зернистые полимерные материалы 66, 74 могут быть помещены на соответствующие основы 64, 72 скоплениями частиц для формирования сетки, содержащей контактные площадки 94 и соединительные зоны 96 между площадками 94. Контактные площадки 94 - это зоны, в которых термопластичный клеящий материал не соприкасается непосредственно с нетканой основой или со вспомогательным клеящим материалом, и соединительные зоны 96 - это зоны, в которых термопластичный клеящий материал соприкасается непосредственно с нетканой основой или со вспомогательным клеящим материалом. Соединительные зоны 96 в сетке содержат немного или вообще не содержат поглощающие зернистые полимерные материалы 66, 74. Контактные площадки 94 и соединительные зоны могут иметь разные формы, включая (перечень не является исчерпывающим) круговые, овальные, квадратные, прямоугольные, треугольные и т.п. Первый 60 и второй 62 слои могут быть объединены для формирования впитывающей внутренней части 14. В вышеприведенном описании раскрываются признаки впитывающего изделия, любая комбинация которых может использоваться для улучшения ощущения пользователем мягкости изделия. Кроме того, предполагается, что использование нетканого полотна по настоящему изобретению в качестве компонента впитывающего изделия, включая, например, верхнее покрытие 18 и/или нижнее покрытие 20 (см. фигуры 2А, 2В), как это указывается в настоящем описании, обеспечивает увеличение объемности компонента и оказывает синергический эффект в части ощущения пользователем мягкости изделия в целом. В то же время, как это ни странно, признаки, рассмотренные ниже, могут обеспечить повышение прочности на разрыв нетканого полотна и, соответственно, верхнего и нижнего покрытий, а также и других компонентов, сформированных из этого полотна. В поисках возможностей повышения ощущений мягкости впитывающего изделия может быть важным сохранение или увеличение прочности на разрыв нетканого материала изделия по меньшей мере по двум причинам. Во-первых, может быть необходимо, чтобы нетканое полотно выдерживало некоторые минимальные растягивающие нагрузки, и чтобы изменения его размеров были достаточно малыми, так чтобы его можно был эффективно обрабатывать в последующих технологических операциях. Во-вторых, нетканое полотно обычно может обеспечивать существенную часть конструктивной целостности нижнего ламинированного покрытия впитывающих изделий, таких как подгузники, в которых может быть необходимо, чтобы нижнее покрытие выдерживало нагрузки, возникающие при надевании подгузника (например, когда человек, надевающий подгузник на ребенка, тянет за фиксирующие элементы для фиксации изделия на теле), при движениях носителя, а также нагрузки, связанные с весом и объемом выделений, которые должно содержать и выдерживать нижнее покрытие.

Как уже отмечалось, нижнее покрытие 20 может быть сформировано из нетканого материала 21 и тонкой ламинирующей полимерной пленки 23. Нетканый материал и пленка могут быть соединены в процессе ламинирования с использованием клеящего материала или других подходящих средств. В некоторых вариантах полимерная пленка может иметь толщину от примерно 0,012 мм (0,5 мил) до примерно 0,051 мм (2,0 мил). Для обеспечения необходимого общего внешнего вида непрозрачность и белизна нижнего ламинированного покрытия могут быть улучшены путем добавления к пленке в процессе ее формирования, например, карбоната кальция (CaCO3). Использование тонкодисперсных включений CaCO3 приводит к возникновению микропор вокруг частиц при растяжении или двухосном растяжении при обработке пленки, в результате чего пленка становится проницаемой для воздуха и паров (таким образом, могут быть получены "проветриваемые" изделия, в которых снижается вероятность переувлажнения и, соответственно, возникновения опрелости у малыша). Частицы CaCO3 и возникающие микропоры в пленке также обеспечивают повышение непрозрачности.

Нетканый материал по настоящему изобретению может быть сформирован из одной или нескольких смол, таких как полиолефины, сложные полиэфиры, полиамид, включая (перечень не является исчерпывающим) полипропилен, полиэтилен, полимолочная кислота, полиэтилентерефталат и их смеси. Смолы, содержащие полипропилен, могут быть особенно полезны для целей настоящего изобретения в связи со сравнительно невысокой стоимостью полипропилена и с характеристиками поверхностного трения сформированных из него волокон (то есть, они создают тактильное ощущение сравнительно гладкого материала) Смолы, содержащие полиэтилен, могут быть также полезны в связи со сравнительно неплохой мягкостью/пластичностью и с хорошими характеристиками поверхностного трения (гладкость). Сравнивая эти смолы, следует отметить, что полипропилен имеет низкую стоимость, и сформированные из него волокна обладают повышенной прочностью на разрыв, в то время как полиэтилен имеет высокую стоимость, и сформированные из него волокна обладают пониженной прочность на разрыв, однако они более мягкие и создают повышенное ощущение гладкости. Соответственно, может быть целесообразно формировать волокна нетканых полотен из смеси полипропилена и полиэтилена в таких пропорциях, чтобы обеспечивался баланс достоинств и недостатков составляющих компонентов. Волокна могут быть получены из смесей полипропилена и полиэтилена, как это описано в патенте US №5,266,392. Волокна в нетканых полотнах могут быть сформированы из таких компонентов, как алифатические полиэфиры, термопластичные полисахариды или другие биополимеры, или могут содержать их в качестве добавок или модификаторов.

Отдельные волокна могут быть монокомпонентными или многокомпонентными. Многокомпонентные волокна могут быть двухкомпонентными, имеющими структуру "оболочка-сердцевина" или "бок-о-бок". Часто отдельные компоненты содержат алифатические полиолефины, такие как полипропилен или полиэтилен, или их сополимеры, алифатические полиэфиры, термопластичные полисахариды или другие биополимеры.

Ватка может быть сформирована из указанных смол с использованием традиционных способов, таких как расчесывание, мелтблаун, спанлейд, аэродинамическая укладка, мокрое формование и т.п. Ватка содержит отдельные волокна, которые обычно не скреплены друг с другом, хотя некоторое предварительное скрепление волокон может быть выполнено при осуществлении или сразу же после осуществления процесса спанлейд перед выполнением каландрования. В этом состоянии существенная часть волокон может свободно перемещаться, так что можно изменять их положение относительно друг друга. Ватка может содержать несколько слоев, которые могут быть получены в результате укладки волокон из нескольких фильерных балок в процессе спанлейд. Предпочтительным является процесс спанлейд, в котором смолы нагревают и продавливают через фильеры. Из фильер выбрасываются полимерные волокна, направляемые на движущуюся ленту, и волокна, ударяющиеся в движущуюся ленту, укладываются в общем случайным образом по разным направлениям, однако преимущественно волокна располагаются в продольном направлении. Затем ватку пропускают через валики каландра для формирования нетканого полотна.

Могут быть получены нетканые полотна с любой поверхностной плотностью. Однако, как уже отмечалось, увеличение поверхностной плотности позволяет увеличить кажущуюся толщину и объемность материала, однако сопровождается увеличением его стоимости. С другой стороны, при сравнительно невысокой поверхностной плотности, стоимость материала сравнительно невысока, однако в этом случае затрудняется обеспечение нижнего покрытия, которое имеет и сохраняет достаточную видимую объемность после сжатия в упаковке и имеет подходящие механические характеристики. Предполагается, что сочетание признаков, раскрытых в настоящем описании, позволяет получить хороший баланс между стоимостью материала и обеспечением впечатляющей видимой объемности и подходящих механических характеристик. Предполагается, что раскрытые в настоящем описании признаки площадок скрепления волокон и схем их расположения, могут быть особенно полезными в отношении нетканых полотен, имеющих относительно невысокую поверхностную плотность в некоторых применениях, и эти признаки обеспечивают возможность повышения объемности по меньшей мере без увеличения поверхностной плотности. Соответственно, для таких применений может использоваться нетканый материал, имеющий поверхностную плотность от 6,0 г/м2 до 50 г/м2, предпочтительно от 8,0 г/м2 до 35 г/м2, еще более предпочтительно от 9,0 г/м2 до 25 г/м2 и еще более предпочтительно от 10 г/м2 до 20 г/м2. При использовании в качестве компонента впитывающего изделия, такого как верхнее покрытие, нетканый материал с пониженной поверхностной плотностью может обеспечивать лучшие возможности по просачиванию жидкости по сравнению с нетканым материалом, имеющим более высокую поверхностную плотность. Нетканый материал с пониженной поверхностной плотностью может быть предпочтительным по сравнению с нетканым материалом с повышенной поверхностной плотностью, когда он используется, например, в качестве компонента растягивающегося ламината с нулевым механическим напряжением, поскольку такой материал будет лучше обеспечивать процесс активации/пошагового растягивания. В других применениях, например, при использовании нетканых материалов для формирования таких продуктов, как одежда недлительного пользования, протирочные салфетки и полотенца, может быть необходима поверхностная плотность до 100 г/м2 или даже до 150 г/м2. Предполагается, что признаки скрепляющих выступов, формы скрепляющих площадок и схемы расположения выступов, раскрытые в настоящем описании, могут оказывать положительный эффект в отношении ощущения объемности и/или мягкости, даже для нетканых материалов с такими высокими поверхностными плотностями. Оптимальная поверхностная плотность определяется конкретными требованиями, которые могут различаться в разных применениях, и соображениями стоимости.

Предполагается, что для впитывающего изделия требуемые визуальные ощущения мягкости ламинированного нижнего покрытия можно легче получить, когда это покрытие имеет по существу белый цвет и непрозрачность по меньшей мере 45%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 73% и еще более предпочтительно по меньшей мере 75%, причем непрозрачность измерена с использованием способа, раскрытого в настоящем описании. Соответственно, может потребоваться также добавлять отбеливающее вещество и/или замутняющий компонент к полимеру, из которого формируется полимерная пленка, и к полимеру, продавливаемому через фильеры для получения волокон для нетканого полотна.

Может потребоваться добавлять забеливающее вещество и/или замутняющий компонент к расплавленному полимеру, из которого получают волокна для нетканого материала. Регулирование непрозрачности нетканого полотна путем добавления замутняющего компонента может быть необходимо, так чтобы нетканое волокно имело непрозрачность по меньшей мере 10%, предпочтительно по меньшей мере 18% и более предпочтительно по меньшей мере 40%.

Хотя могут использоваться самые разные забеливающие/замутняющие добавки, однако можно предположить, что наиболее эффективным средством для этой цели является диоксид титана (ТiO2) ввиду его белизны и сравнительно высокого показателя преломления. Можно предположить, что добавление ТiO2 к полимеру, из которого должны формироваться волокна, в количестве до 5,0 вес.% от веса нетканого материала может быть достаточным для получения требуемых результатов. Однако, поскольку ТiO2 является сравнительно твердым абразивным материалом, его включение в количестве, превышающем 5,0 вес.%, может оказывать вредное действие, включая: износ и/или забивание фильер; ослабление структуры волокон и/или вытисненных площадок скрепления между волокнами; нежелательное увеличение поверхностного трения волокон (ухудшение тактильного ощущения гладкости); и недопустимо быстрый износ компонентов производственного оборудования. Можно предположить, что повышенная непрозрачность, обеспечиваемая забеливателем, содействует визуально заметному ощущению мягкости нетканого материала. Также в некоторых применениях может потребоваться добавлять окрашивающий или оттеночный агент к одному или нескольким полимерам, из которых будут получены волокна.

Непрозрачность также может быть повышена при использовании волокон, форма поперечного сечения которых отлична от круглой и содержит полости, например, трехлепестковая или многолепестковая форма. Такие некруговые формы поперечного сечения волокон также могут обеспечивать улучшение объемности и упругости.

Получение нетканого полотна спанбонд включает стадию скрепления каландром ватки из волокон, полученных способом спанлейд, для объединения их в некоторой степени, чтобы получить полотно, напоминающее ткань, и улучшить механические характеристики, например, прочность на разрыв, что может потребоваться, чтобы материал в достаточной степени сохранял конструктивную целостность и неизменность размеров на последующих стадиях производственного процесса, а также при использовании готового изделия. Скрепление ватки 21а каландром может быть выполнено путем протягивания ватки через зазор между двумя вращающимися валиками 50, 51 каландра, в результате чего волокна сжимаются и соединяются для формирования нетканого полотна 21. Один или оба валика могут быть нагреты, чтобы обеспечивать нагрев, пластическую деформацию, перемешивание и/или термическое скрепление/сплавление волокон, сжатых в зазоре между валиками. Механизм скрепления может предусматривать подачу валиков в направлении друг к другу с регулируемым усилием для обеспечения необходимой силы сжатия/давления в зазоре между валиками. В некоторых вариантах механизм скрепления волокон может содержать источник ультразвуковой энергии для передачи ультразвуковых колебаний волокнам, чтобы вызвать выделение тепловой энергии для их скрепления.

Окружная поверхность одного или обоих валиков может быть подвергнута механической обработке, травлению, гравированию или иной обработке для формирования на ней по некоторой схеме скрепляющих выступов, окруженных углублениями, так чтобы давление скрепления, действующее на ватку, находящуюся в зазоре между валиками, концентрировалось на скрепляющих поверхностях указанных выступов, и было гораздо меньше или практически отсутствовало в зонах углублений. Поверхности скрепления имеют формы скрепляющих площадок. В результате на нетканом полотне формируются вытисненные площадки скрепления волокон, формирующие полотно, формы и схема расположения которых соответствует формам и схеме расположения скрепляющих площадок скрепляющих выступов на валике. Один валик, например, валик 51 может иметь гладкую цилиндрическую поверхность (без выступов), так что представляет собой опорный валик, а другой валик 50 может иметь на своей рабочей поверхности скрепляющие выступы, расположенные по некоторой схеме, и такая комбинация валиков будет обеспечивать тиснение площадок скрепления на полотне, соответствующей схеме расположения скрепляющих выступов на валике. В некоторых вариантах скрепляющие выступы могут быть сформированы на обоих валиках, причем схемы скрепляющих выступов на этих валиках могут различаться для тиснения комбинированной схемы площадок скрепления на полотне, как это описано, например, в патенте US №5,370,764.

На скрепляющем валике 50 (фигура 3) может быть сформирована повторяющаяся схема скрепляющих выступов и углублений, один из вариантов которой показан на фигуре 4. Формы площадок 100 скрепления на фигуре 4 соответствуют возвышенным поверхностям скрепляющих выступов на валике, а зоны между ними соответствуют зонам углублений 101 между выступами. Формы скрепляющих площадок 100 скрепляющих выступов оставляют соответствующие оттиски на полотне, выходящем из валиков каландра.

Скрепляющие выступы на валике будут иметь высоту, которая равна разнице между радиусом валика на самых верхних (скрепляющих) поверхностях скрепляющих выступов и радиусом валика в зонах углублений 101. Эта высота может выбираться с целью минимизации количества материала, который должен быть удален с поверхности валика при механической обработке или травлении для формирования нужных форм выступов и схемы их расположения на поверхности валика, с одновременным обеспечением достаточного зазора между валиком со скрепляющими выступами и противолежащим валиком в зонах углублений 101 для обеспечения прохода ватки через зазор между валиками в тех местах, в которых ватка не должна скрепляться (то есть, в зонах углублений) без существенного сжатия ватки, поскольку целью является максимальная объемность/толщина. Для полотен, рассматриваемых в настоящем описании, высота скрепляющих выступов предпочтительно находится в диапазоне от 0,3 мм до 1,0 мм, более предпочтительно - от 0,5 мм до 0,8 мм, и еще более предпочтительно - от 0,6 мм до 0,7 мм. Скрепляющие поверхности скрепляющих выступов могут иметь среднюю величину площади от 0,3 мм2 до 10 мм2. Скрепляющие выступы обычно имеют наклонные боковые стороны.

Нетканые полотна, рассматриваемые в настоящем описании, могут скрепляться каландром для линейной скорости полотна, превышающей 300 м/мин, или 600 м/мин, или даже 800 м/мин или больше, в зависимости от состава нетканого полотна, поверхностной плотности, конфигурации площадок скрепления и заданных параметров оборудования и процесса. Следует понимать, что на таких скоростях ватка 21а и поверхности валиков 50, 51 (фигура 3) будут захватывать окружающий воздух и увлекать его в зазор 52, как показано стрелками на фигуре 3. Вышеописанные структуры на поверхности скрепляющего валика 50 будут усиливать этот эффект. Можно предположить, что при подаче захваченного воздуха в зазор уменьшение пространства между валиками по мере приближения к зазору приводит к формированию зоны повышенного давления перед зазором 52. Часть захваченного воздуха под таким повышенным давлением будет подаваться в зазор 52, где будет сжиматься еще больше и будет проходить в зонах углублений между скрепляющими выступами на валике и в пустотах между волокнами, проходящими через зазор 52. Можно предположить, что когда нетканое полотно 21 выходит из зазора 52, сжатый воздух, находящийся между волокнами и проходящий через зазор между валиками, входит в зону сравнительно пониженного давления на выходной стороне и с ускорением выбрасывается во все стороны. Таким образом, можно предположить, что захват воздуха, его сжатие и сложные воздушные потоки, имеющие повышенные скорости, будет происходить внутри и вокруг ватки 21а и полотна 21 в результате поступательного движения ватки и вращения валиков каландра в процессе скрепления каландром волокон полотна.

Можно предположить, что особенности поверхности скрепляющего валика, в том числе скрепляющие выступы, влияют на эти воздушные потоки. Скрепляющие выступы представляют препятствия для воздушного потока, особенно в зазоре между валиками, в то время как зоны углублений между выступами представляют проходы для воздушного потока. Таким образом, можно предположить, что для определенных конфигураций, форм и положений скрепляющих выступов, которые отображаются в форме оттиснутых площадок на полотне, можно выбрать ориентации и формы скрепляющих площадок, которые будут оказывать положительное воздействие на эти воздушные потоки. Далее, можно предположить, что конфигурации скрепляющих выступов, имеющих формы скрепляющих поверхностей с определенными признаками, которые воспроизводятся в скрепляющих поверхностях и в сечениях выступов плоскостями, примерно параллельными скрепляющим поверхностям, ориентации относительно плоскости, аппроксимирующей поверхность полотна, и расстояния между выступами могут быть использованы для пропускания этих воздушных потоков таким образом, чтобы они вызывали перемещение волокон в процессе их скрепления каландром, так чтобы волокна взбивались, в результате чего в процессе скрепления волокон каландром будет получено нетканое полотно с улучшенными характеристиками, в частности, с большей объемностью/толщиной, по сравнению с аналогичным нетканым полотном, при получении которого использовались другие формы скрепляющих площадок и схемы их расположения, когда все другие параметры не изменяются.

На фигурах 5А, 5В и 5С иллюстрируется один из вариантов схемы расположения и формы скрепляющих площадок, которые отображаются в формах вытисненных площадок скрепления волокон на нетканом полотне. Формы скрепляющих площадок 100 скрепляющих выступов могут быть приданы скрепляющему валику травлением, механической обработкой или другими способами. Такие скрепляющие выступы на скрепляющем валике будут делать оттиски площадок скрепления волокон полотна, которые будут иметь такие же формы и такую же схему расположения. Чтобы не вдаваться в теорию, можно предположить, что некоторые аспекты и признаки показанных форм и конфигурации скрепляющих выступов могут обеспечивать вышеописанный положительный эффект.

Как показано на фигуре 5В, форма скрепляющей площадки 100 имеет наибольшую измеряемую длину L, которая измеряется путем нахождения линии 104 длины площадки, пересекающей ее периметр в точках пересечения, между которыми будет наибольшее расстояние среди всех точек периметра площадки. Скрепляющая площадка 100 имеет наибольшую измеряемую ширину W, которая измеряется путем нахождения соответствующих линий 105a, 105b ширины площадки, которые параллельны линии 104 длины и проходят тангенциально линии периметра площадки в одной или нескольких точках, которые наиболее удалены от линии 104 длины с обеих сторон площадки, как показано на фигуре 5b. Следует понимать, что для некоторых форм (например, полуокружность) одна из линий 105a, 105b ширины площадки может быть совпадающей/коллинеарной с линией 104 длины. Наибольшая измеряемая ширина W - это расстояние между линиями 105a, 105b ширины площадки. Скрепляющие площадки по настоящему изобретению имеют характеристическое отношение наибольшей измеряемой длины L к наибольшей измеряемой ширине W по меньшей мере 2,5, предпочтительно по меньшей мере 2,7 и более предпочтительно по меньшей мере 2,8. Формы и размеры площадок скрепления, вытисненных на нетканом полотне, будут отображать и соответствовать формам и размерам скрепляющих площадок 100 на валике.

Как показано на фигуре 5В, периметр скрепляющей площадки 100 имеет выпуклую часть 102, лежащую с одной стороны от линии 104 длины площадки. Как показано на фигуре 5В, эта выпуклая часть может иметь переменный радиус кривизны. Переменный радиус кривизны выпуклой части 102 может придавать периметру форму, похожую на профиль кривизны крыла. Сечение аэродинамической поверхности крыла имеет выпуклую часть и асимметрично относительно любой линии или оси, которая пересекает профиль. Выпуклая часть 102 может иметь высоту СН выпуклости, измеренную как расстояние между линией 104 длины площадки и линией 105b ширины площадки, которая проходит тангенциально выпуклой части 102. Можно считать, что для достижения максимального положительного влияния на воздушный поток может быть необходимо, чтобы отношение высоты СН выпуклости и наибольшей измеряемой длины L составляло не более 0,30, предпочтительно не более 0,25, в любом случае больше нуля. Можно считать, что скрепляющий выступ, поперечное сечение которого плоскостью, параллельной скрепляющей площадке по настоящему изобретению, повторяет форму этой площадки, положительно влияет на ускорение и замедление воздушного потока, проходящего через волокна нетканого полотна в зазоре между валиками и возле зазора. Как и в предыдущем случае, формы и размеры площадок скрепления, вытисненных на нетканом полотне, будут отображать и соответствовать формам и размерам скрепляющих площадок на валике.

Периметр площадки может иметь выпуклую часть с переменным или постоянным радиусом кривизны по обеим сторонам от линии 104 длины площадки, так чтобы периметр имел симметричную выпуклость общего контура аэродинамической поверхности в поперечном сечении. В другом варианте периметр площадки может иметь выпуклую часть с одной стороны от линии 104 длины площадки и прямолинейную часть с другой стороны этой линии, так чтобы периметр имел общий контур аэродинамической поверхности в поперечном сечении с несимметричной выпуклостью. В другом варианте периметр площадки может иметь выпуклую часть с одной стороны от линии 104 длины площадки и вогнутую часть с другой стороны этой линии, как это показано на фигуре 5В, так чтобы периметр имел общий контур аэродинамической поверхности в поперечном сечении с несимметричной выпуклостью, обеспечивающей повышенную объемность и низкую скорость обтекания потока.

Степень вогнутости вогнутой части 103 может быть выражена количественно путем измерения ее глубины относительно наибольшей измеряемой длины. Глубина D вогнутости может быть измерена путем нахождения линии 106 вогнутости площадки, которая параллельна линии 104 длины и проходит тангенциально линии периметра в самой глубокой точке вогнутой части 103. Глубина D вогнутости - это расстояние между линией ширины 105a ширины, проходящей напротив вогнутости, и линией 106 вогнутости площадки. Степень вогнутости вогнутой части 103 может быть выражена отношением глубины D вогнутости к длине L площадки ("коэффициент глубины вогнутости"). Хотя изобретение охватывает также и площадки, не имеющие вогнутой части 103, в предпочтительных вариантах скрепляющая площадка имеет вогнутую часть, имеющую величину показателя глубины вогнутости в диапазоне от 0,00 до 0,30, более предпочтительно - от 0,00 до 0,25 и еще более предпочтительно - от 0,00 до 0,20. Как и в предыдущем случае, формы и размеры площадок скрепления, вытисненных на нетканом полотне, будут отображать и соответствовать формам и размерам скрепляющих площадок на валике.

В то время как вышеприведенное описание относится к скрепляющим выступам и к площадкам скрепления, вытисненным на полотне, которые имеют периметры с выпуклыми и/или вогнутыми частями (подразумевается, что это гладкие кривые), следует понимать, что вышеуказанный эффект может быть реализован путем аппроксимации таких гладких кривых последовательностью прямолинейных сегментов. Соответственно, термины "выпуклая" и "вогнутая", как они используются в настоящем описании, относятся к части периметра площадки, сформированной последовательностью пяти или более прямолинейных сегментов, находящихся с одной стороны линии длины и соединенных своими концами, то есть, хордами выпуклой или вогнутой кривой, лежащей с одной стороны линии длины площадки, или части кривой, лежащей с одной стороны линии длины площадки, которая не содержит точки перегиба.

Не желая вдаваться в теорию, можно предположить, что скрепляющие выступы валика каландра, имеющие скрепляющие площадки с одним или несколькими вышеописанными признаками, будут представлять аэродинамические поверхности для воздушного потока в зазоре между валиками и возле него, которые будут вызывать ускорение и замедление воздуха в полостях между волокнами и возле них таким образом, что это будет вызывать перемещение волокон, в результате чего они будут взбиваться, увеличивая объемность и толщину полотна.

Кроме того, можно считать, что ориентация скрепляющих выступов также будет оказывать воздействие на объемность и толщину получаемого полотна. Скрепляющие площадки 100 и поддерживающие их скрепляющие выступы могут быть расположены вдоль линий, проходящих под некоторым углом к продольному направлению. Не желая вдаваться в теорию, можно предположить, что угол наклона линий не должен превышать определенной величины, чтобы скрепляющие выступы оказывали максимальное положительное влияние на воздушный поток. Как показано на фигуре 5В, угол αT наклона скрепляющей площадки может быть определен как угол между продольным направлением 108 и линией 104 длины площадки. Можно предположить, что форма площадки и ее наклон совместно оказывают влияние на воздушный поток. В случае ассиметричной формы скрепляющей площадки, такой как вышеописанные формы с аэродинамическими поверхностями, можно предположить, что эта ассиметричная форма достаточна для оказания положительного влияния на воздушный поток для обеспечения необходимых изменений. Однако поворот площадки на некоторый угол относительно продольного направления может усиливать это положительное влияние. Что касается скрепляющей площадки, имеющей несимметричную форму, можно предположить, что угол αT наклона площадки будет оказывать необходимое влияние на воздушный поток, когда он будет не менее 1 градуса и не более 40 градусов, более предпочтительно - не более 30 градусов, и еще более предпочтительно - не более 20 градусов. Можно предположить, что если угол наклона площадки находится в указанном диапазоне, будет обеспечиваться эффективное направление потока через зазор между валиками, при котором скорость воздушного потока будет иметь компоненту в поперечном направлении. Если же угол наклона площадки превысит 40 градусов, то в этом случае сопротивление воздушному потоку через зазор может быть слишком большим, чтобы обеспечивался положительный эффект, и если угол наклона будет еще больше, то вместе с достаточной плотностью скрепляющих выступов будет создаваться такое сопротивление воздушному потоку, при котором он будет существенно отклоняться от зазора, то есть, воздух будет выходить по сторонам валиков вместо того, чтобы проходить через зазор между ними. Формы и ориентации площадок скрепления, вытисненных на нетканом полотне, будут отображать и соответствовать формам и ориентации скрепляющих площадок на валике.

Можно считать, что воздушные потоки с поперечными компонентами вектора скорости, проходящие сквозь ватку в зазоре между валиками и на выходе из него, могут воздействовать на волокна в поперечном направлении, в результате чего будет увеличиваться объемность и толщина полотна, а также его прочность на разрыв в поперечном направлении. Следует понимать, что волокна многих ваток укладываются в процессе получения нетканого полотна в общем продольном направлении движения полотна или с некоторым смещением, в результате чего готовое полотно обычно будет иметь сравнительно большую прочность на разрыв в продольном направлении по сравнению с поперечным направлением. Таким образом, любой процесс который может придать волокнам некоторую ориентацию в поперечном направлении перед их скреплением, может быть полезным для повышения прочности на разрыв в поперечном направлении, в результате чего будет улучшаться баланс между прочностью на разрыв получаемого материала в продольном и поперечном направлениях, и, кроме того, за счет перемещения волокон в направлении оси Z будет увеличиваться объемность полотна. Можно считать, что для достижения наилучших результатов, может быть необходимо, чтобы угол αT наклона площадки находился в диапазоне от 5 градусов до 15 градусов, более предпочтительно - от 8 градусов до 12 градусов, и еще более предпочтительно - от 9 градусов до 11 градусов, для обеспечения наиболее эффективного воздействия на воздушный поток для скоростей технологической линии, указанных в настоящем описании. Ориентация площадок скрепления, вытисненных на нетканом полотне, будет отображать и соответствовать ориентации скрепляющих площадок на валике.

Как уже указывалось, для эффективного использования энергии значительной массы воздуха, проходящей через зазор между валиками, также предполагается, что массив скрепляющих выступов не должен быть слишком большим препятствием для воздушного потока и не должен отбирать от него слишком много энергии в результате его чрезмерного замедления или остановки, а также поглощения энергии из воздушных потоков, проходящих в продольном направлении. Как показано на фигуре 5С, линия 107a зазора проходит в поперечном направлении в таком месте, что скрепляющие площадки занимают самую большую часть этой линии. Таким образом, линия 107a зазора, показанная на фигуре 5С, является линией в поперечном направлении, на которой скрепляющие выступы создают наибольшее препятствие, которое может быть для данной схемы расположения выступов, для воздушного потока, проходящего через зазор в процессе скрепления волокон. В этом примере может быть определена повторяющаяся последовательность скрепляющих площадок, состоящая из четырех площадок 100a, 100b, 100c и 100d. Величины w1 w2, w3, и w4 ширины указанных площадок 100a, 100b, 100c, 100d в повторяющейся последовательности отражают сужение прохода для воздушного потока на линии 107a зазора. Величина wp представляет ширину всей повторяющейся последовательности, включая расстояния между площадками. Показатель максимального сужения прохода для воздушного потока по длине зазора между валиками характеризуется отношением (w1+w2+w3+w4… +wn)/ wp, указываемым в настоящем описании как коэффициент сужения прохода для воздушного потока в зазоре (где w - это ширина скрепляющей площадки по линии 107a зазора, n - количество скрепляющих площадок на линии 107a зазора, которые составляют повторяющуюся последовательность). Чтобы схема расположения скрепляющих выступов обеспечивала воздушный поток через зазор между валиками для эффективного использования энергии движущегося воздуха, может быть необходимо, чтобы коэффициент сужения прохода не превышал 0,40, более предпочтительно 0,30 и еще более предпочтительно 0,25. Формы площадок скрепления, вытисненных на нетканом полотне, их ориентации и количество (плотность) на единицу площади, будут отображать и соответствовать формам скрепляющих площадок, их ориентации и количеству (плотности) на единицу площади скрепляющих выступов на валике, и, соответственно, также будет определять коэффициент сужения прохода для воздушного потока.

На фигурах 6А и 6В показан альтернативный вариант схемы скрепляющих выступов. Форма повторяющейся скрепляющей площадки 100 и профиль его скрепляющего выступа представляет собой две формы с выпуклыми/вогнутыми частями, расположенные инверсно и соединенные между собой на концах, для формирования перевернутой буквы "S", симметричной относительно точки соединения двух форм (средняя точка перегиба). Однако следует понимать, что показанная повторяющаяся форма буквы "S" может иметь несколько признаков формы вышеописанной скрепляющей площадки, показанной на фигурах 5А и 5В, которые, предположительно, обеспечивают положительный эффект. Скрепляющие площадки 100, показанные на фигурах 6А и 6В, имеют наибольшую измеряемую длину L и наибольшую измеряемую ширину W, измеренные, соответственно, относительно линии 104 длины и линий 105a, 105b ширины площадки, которые определены, как это уже было указано для предыдущего варианта скрепляющих площадок. Как и в предыдущем варианте скрепляющие площадки 100 по настоящему изобретению имеют характеристическое отношение наибольшей измеряемой длины L к наибольшей измеряемой ширине W по меньшей мере 2,5, предпочтительно по меньшей мере 2,7 и более предпочтительно по меньшей мере 2,8.

Скрепляющая площадка, показанная на фигурах 6А и 6В, также имеет выпуклые части 102a, 102b периметра. Одна или обе выпуклые части 102a, 102b могут иметь переменный радиус кривизны, и эти части имеют высоты СНА и СНВ выпуклостей. Можно считать, что для достижения максимального положительного влияния на воздушный поток может быть необходимо, чтобы отношение высоты СН выпуклости и наибольшей измеряемой длины L также составляло не более 0,30, предпочтительно не более 0,25, в любом случае больше нуля.