Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26B 17/10,1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта. Кипящий слой обладает рядом недостатков. Так, при сушке высоковлажных и склонных к слипанию материалов в слое возникает неоднородная структура: появляются газовые пузыри, неустойчивые каналы, свищи, что отрицательно сказывается на процессе сушки. Такие явления в кипящем слое вызваны неравномерным распределением газового потока по сечению сушильного пространства, образованием застойных зон и областей взаимодействия материала с сушильным агентом.

Технический результат - повышение производительности сушки за счет устранения неоднородности кипящего слоя путем наложения вибрации на газораспределительную решетку и получения виброкипящего слоя, который позволяет расширить круг обрабатываемых материалов.

Это достигается тем, что в сушилке с виброкипящим слоем, содержащей загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор и систему очистки отработанного воздуха, согласно изобретению, она содержит камеру сушки с крышкой и неподвижным коробом, в котором расположен вибропривод, по крайней мере, двух лотков, разделенных боковыми перегородками, с общей поверхностью распределительных решеток, равной 0,6 м2, причем каждый из лотков имеет сечение 0,3×1 м и установлен на четырех виброизоляторах и имеет индивидуальные вибраторы, позволяющие изменять направление и амплитуду вибрации, а воздух подается двумя вентиляторами высокого давления, нагревается в паровых калориферах и двумя потоками через патрубки поступает под распределительные решетки вибрирующих лотков, а в крышке расположен патрубок для выхода отработанного воздуха и патрубок для выхода высушенного продукта, причем исходный влажный материал из бункера питателем загружается на поддерживающую решетку, расположенную в торце первого лотка, и, перемещаясь в виброкипящем слое по лотку с решеткой, пересыпается на второй лоток с решеткой, на противоположном торце которого имеется устройство для его выгрузки через патрубок, а отработанный воздух очищается от пыли в акустической установке, затем в циклоне и вентилятором выбрасывается в атмосферу, при этом в сушилку введены рыхлители, размещенные на опорной решетке, в виде подпружиненных инерционных масс с лопастями, причем каждая инерционная масса выполнена с центральным отверстием, на боковой поверхности которой имеется винтовая канавка для соединения ее с винтовой пружиной посредством крепежного элемента, причем на каждой инерционной массе размещено, по крайней мере, три лопасти, оси которых расположены в плоскости, параллельной газораспределительной решетке, а сами лопасти установлены в, по крайней мере, трех кронштейнах и выполнены в виде шнека.

Оптимальными параметрами для звуковой обработки в акустической установке среднедисперсной пыли с концентрацией ее в воздушном потоке не менее 2 г/м3 могут являться уровень звукового давления в диапазоне 140...150 дБ, частота колебательного процесса в диапазоне 800...1000 Гц, время озвучивания в диапазоне 1,5...2 с.

Лопасти рыхлителя могут быть установлены в кронштейнах подвижно с возможностью вращения вокруг своей оси, например, посредством подшипникового узла трения или качения.

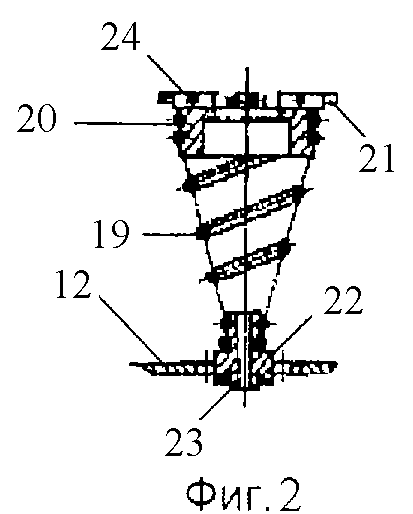

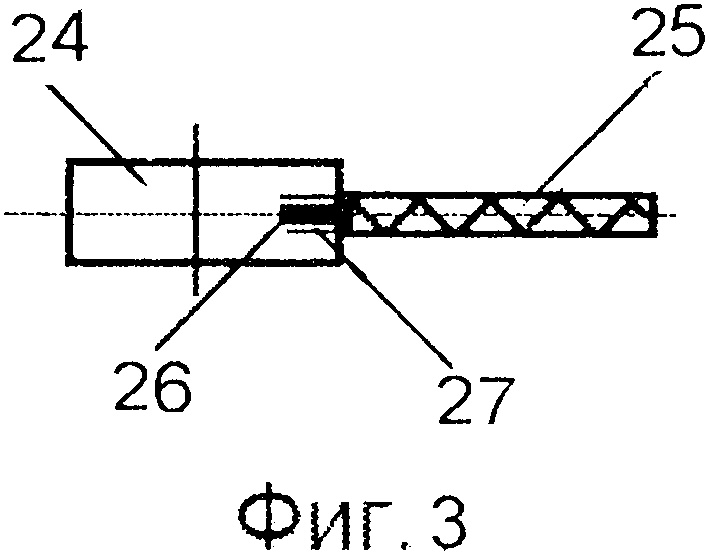

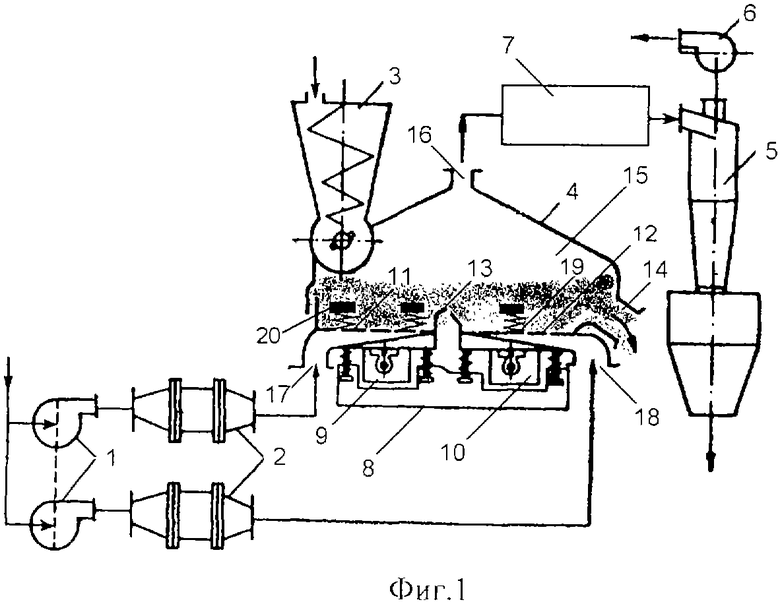

На фиг.1 показана схема сушильной установки, на фиг.2 представлен общий вид рыхлителя, на фиг.3 - узел крепления лопасти.

Сушилка с виброкипящим слоем содержит камеру сушки 15 с крышкой 4 и неподвижным коробом 8, в котором расположен вибропривод, по крайней мере, двух лотков, разделенных боковыми перегородками 13, с общей поверхностью распределительных решеток 11 и 12, равной 0,6 м2. Каждый из лотков имеет сечение 0,3×1 м, установлен на четырех виброизоляторах и имеет индивидуальные вибраторы 9 и 10, позволяющие изменять направление и амплитуду вибрации. Воздух подается двумя вентиляторами 1 высокого давления, нагревается в паровых калориферах 2 и двумя потоками через патрубки 17 и 18 поступает под распределительные решетки 11 и 12 вибрирующих лотков. В крышке 4 расположен патрубок 16 для выхода отработанных газов и патрубок 14 для выхода высушенного продукта.

Исходный влажный материал из бункера 3 питателем загружается на поддерживающую решетку, расположенную в торце первого лотка, и, перемещаясь в виброкипящем слое по лотку с решеткой 11, пересыпается на второй лоток с решеткой 12, на противоположном торце которого имеется устройство для его выгрузки через патрубок 14. Отработанный воздух очищается от пыли в акустической установке 7, затем в циклоне 5 и вентилятором 6 выбрасывается в атмосферу.

Рыхлители (фиг.2 и 3) установлены на распределительных решетках 11 и 12. Каждый из них выполнен в виде подпружиненной упругим элементом 19 инерционной массы 20 с лопастями 21, например, пластинчатого или стержневого типа. В качестве упругого элемента 19 может быть использована коническая или цилиндрическая винтовая пружина, один конец которой посредством втулки 22 и гайки 23 закреплен на распределительных решетках 11 и 12, а другой соединен с инерционной массой 20.

Инерционная масса 20 выполнена, например, в виде перевернутого стакана с центральным отверстием, на боковой поверхности которого имеется винтовая канавка для соединения ее с винтовой пружиной 19 посредством крепежного элемента (на чертеже не показано), причем на каждой инерционной массе 20 размещено, по крайней мере, три лопасти 21, оси которых расположены в плоскости, параллельной распределительным решеткам 11 и 12, а сами лопасти 21 установлены в, по крайней мере, трех закрепленных на торце стакана кронштейнах 24 и могут быть выполнены в виде шнека 25. Лопасти 25, выполненные в виде шнека, установлены в кронштейнах 24 подвижно с возможностью вращения вокруг своей оси, например посредством подшипникового узла трения (отверстие 26, палец 27) или качения.

Оптимальными параметрами для звуковой обработки в акустической установке среднедисперсной пыли с концентрацией ее в воздушном потоке не менее 2 г/м3 являются уровень звукового давления в диапазоне 140...150 дБ, частота колебательного процесса в диапазоне 800...1000 Гц, время озвучивания в диапазоне 1,5...2 с.

Сушилка с виброкипящим слоем работает следующим образом.

Воздух подается двумя вентиляторами 1 высокого давления, нагревается в паровых калориферах 2 и двумя потоками через патрубки 17 и 18 поступает под распределительные решетки 11 и 12 вибрирующих лотков. В крышке 4 расположен патрубок 16 для выхода отработанного воздуха и патрубок 14 для выхода высушенного продукта.

Исходный влажный материал из бункера 3 питателем загружается на поддерживающую решетку, расположенную в торце первого лотка, и, перемещаясь в виброкипящем слое по лотку с решеткой 11, пересыпается на второй лоток с решеткой 12, на противоположном торце которого имеется устройство для его выгрузки через патрубок 14. Отработанный воздух очищается от пыли в акустической установке 7, затем в циклоне 5 и вентилятором 6 выбрасывается в атмосферу. Сушилки с виброкипящим слоем в случае необходимости применяют в сочетании с сушилками других типов в качестве второй или даже третьей ступени комбинированных установок.

Сушилка работает таким образом, что при передаче ее распределительным решеткам 11 и 12 вибрационных колебаний в заданном диапазоне частот от вибропривода 9 и 10 рыхлители, содержащие подпружиненную инерционную массу 20 с лопастями 21, совершают колебательное движение в вертикальной плоскости и передают энергию колебаний в верхние слои материала, одновременно перемешивая его в нижележащих слоях. Еще большее перемешивание частиц материала по высоте слоя обеспечивают лопасти шнекового типа, установленные подвижно в кронштейнах 24. Дополнительным достоинством рассматриваемой конструкции является достигаемая за счет действия рыхлителей равномерность распределения сжижающего агента (газа), который подается под газораспределительные решетки 11 и 12.

Предлагаемая сушилка предназначена для широкого круга малотоннажных производств. Она может применяться в ряде производств химико-фармацевтической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2303219C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325602C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АКТИВНЫМ ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325603C1 |

| ГОРИЗОНТАЛЬНАЯ СПИРАЛЬНАЯ ВИБРОСУШИЛКА | 2006 |

|

RU2326299C1 |

| СУШИЛКА ВИБРОКИПЯЩЕГО СЛОЯ | 2006 |

|

RU2334185C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2326317C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2316703C1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| СПОСОБ РЫХЛЕНИЯ ДИСПЕРСНОГО МАТЕРИАЛА И РЫХЛИТЕЛЬ ДЛЯ ВИБРОСУШИЛКИ | 2006 |

|

RU2326300C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329742C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Сушилка с виброкипящим слоем содержит загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор, систему очистки отработанного воздуха, при этом она содержит камеру сушки с крышкой и неподвижным коробом, в котором расположен вибропривод, по крайней мере, двух лотков, разделенных боковыми перегородками, с общей поверхностью распределительных решеток, равной 0,6 м2, причем каждый из лотков имеет сечение 0,3×1 м, и установлен на четырех виброизоляторах, и имеет индивидуальные вибраторы, позволяющие изменять направление и амплитуду вибрации, а воздух подается двумя вентиляторами высокого давления, нагревается в паровых калориферах и двумя потоками через патрубки поступает под распределительные решетки вибрирующих лотков, а в крышке расположен патрубок для выхода отработанного воздуха и патрубок для выхода высушенного продукта, причем исходный влажный материал из бункера питателем загружается на поддерживающую решетку, расположенную в торце первого лотка, и, перемещаясь в виброкипящем слое по лотку с решеткой, пересыпается на второй лоток с решеткой, на противоположном торце которого имеется устройство для его выгрузки через патрубок, а отработанный воздух очищается от пыли в акустической установке, затем в циклоне и вентилятором выбрасывается в атмосферу, при этом в сушилку введены рыхлители, размещенные на опорной решетке, в виде подпружиненных инерционных масс с лопастями, причем каждая инерционная масса выполнена с центральным отверстием, на боковой поверхности которой имеется винтовая канавка для соединения ее с винтовой пружиной посредством крепежного элемента, причем на каждой инерционной массе размещено, по крайней мере, три лопасти, оси которых расположены в плоскости, параллельной газораспределительной решетке, а сами лопасти установлены в, по крайней мере, трех кронштейнах и выполнены в виде шнека. Технический результат - повышение производительности сушки. 2 з.п. ф-лы, 3 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1979, с.154 | |||

| Рыхлитель для вибрационной сушилки | 1977 |

|

SU648806A1 |

| 0 |

|

SU182587A1 | |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И КОМКУЮЩИХСЯМАТЕРИАЛОВ | 0 |

|

SU231378A1 |

| 13СЕСОЮЗНАЯ | 0 |

|

SU370423A1 |

| СПОСОБ РАСПЫЛИТЕЛЬНОЙ СУШКИ ДИСПЕРСНЫХЛ1АТЕРИАЛОВ | 0 |

|

SU232131A1 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ СЛАДКОЙ НАСТОЙКИ "КАРМЕН" | 1993 |

|

RU2053284C1 |

Авторы

Даты

2008-06-10—Публикация

2006-12-20—Подача