Изобретение относится к области производства тугоплавких оксидных материалов, например к производству плавленых огнеупорных материалов и абразивов методом плавки на слив.

Для получения плавленых материалов применяют специальные электродуговые печи, известные, например, из книги «Производство и применение плавленолитых огнеупоров» под общей редакцией О.Н.Попова, М.: Металлургия, 1985, с.31-33, рис.8 (I), патентов GB 864502, кл. F27B 3/10, опубл. 08.12.1958 (II) и US 6175584, кл. F27D 17/00, опубл. 16.01.2001 (III). Наиболее близкой по совокупности существенных признаков является электродуговая печь типа РКЗ (I).

Особенностью конструкции такой печи является наплавленный из производимого материала под и ванна печи (гарнисаж), водоохлаждаемый и футерованный огнеупорами до свода кожух, водоохлаждаемый свод с отверстиями для электродов, отверстием для загрузки шихты и отверстием для отсоса подсводового газа (газоотвода), расположенного в центре свода.

Во избежание больших тепловых потерь и обеспечения работы свода без перегрева плавку ведут под слоем шихты. Компоненты шихты представляют собой оксидные порошки высокой чистоты с крупностью частиц менее 100 мкм. Мелкодисперсная шихта в течение всего процесса плавки находится в зоне горения электрических дуг, где в результате интенсивного нагрева воздуха и его выхода из плавильной зоны через слой шихты с большой скоростью образуются пылящие факелы (свищи), направленные вверх к поверхности свода. Под сводом скапливается газопылевая смесь высокой концентрации с температурой в пределах 500-800°С, так как подсводовый газ охлаждается только на поверхности водоохлаждаемого свода, а кожух печи футерован и холодильником для газа не является. Отверстие для отсоса подсводового газа приближено к источнику пыления - плавящим дугам, диаметр отверстия равен диаметру газохода. Повышенная температура подсводового газа обуславливает увеличение скорости его движения в отверстии для отвода, что, в свою очередь, увеличивает количество пыли, забираемой системой аспирации. Пылеунос может составлять более 20 процентов от массы загружаемого сырья. Отсасываемая пыль состоит из смеси механически унесенных частиц шихты и конденсата паров субоксидов шихтовых материалов. Уловленная пыль пригодна только для переплава.

Таким образом, недостатками данной плавильной печи являются большой пылеунос, разнородность гранулометрического состава уносимой пыли, ограничивающая возможности ее использования, высокая температура отводимых газов, исключающая применение наиболее эффективной установки очистки газов - рукавного фильтра.

Задачей настоящего изобретения является повышение экологичности электродуговой плавильной печи.

Технический результат состоит в уменьшении пылеуноса путем изменения конструкции отвода печного газа, снижении температуры отводимого газа, увеличении степени его очистки и повышении однородности гранулометрического состава улавливаемой пыли.

Для реализации технического результата согласно п.1 формулы изобретения газоотвод выполнен в виде отверстий, равномерно расположенных по периметру кожуха на уровне свода, а кожух выполнен в виде металлической обечайки, ограничивающей внутреннее пространство печи и обеспечивающей охлаждение газа до 150-185°С за счет омывания запыленным газом водоохлаждаемых поверхностей свода и кожуха, с последующей аспирацией рукавными фильтрами.

Согласно п.2 формулы изобретения упомянутые отверстия газоотвода объединены коллектором, расположенным снаружи кожуха.

Сущность изобретения состоит в том, что отсос газа равномерно по периферии ванны печи и водоохлаждаемый кожух создают такой характер движения газа в печи, что, прежде чем попасть в отводящие отверстия, нагретый в зоне дуги, запыленный газ омывает водоохлаждаемые поверхности свода и кожуха, где охлаждается и уменьшается в объеме. Пропорционально уменьшению объема снижается скорость движения газа, при этом взвешенные в объеме газа твердые частицы пыли осаждаются в зоне плавления шихты. Эффекту осаждения пыли способствует также и то обстоятельство, что в месте расположения отводящих отверстий встречаются два потока газов: один поток движется по поверхности свода печи, другой - вдоль кожуха. В зоне сопряжения свода и кожуха потоки встречаются, снижается скорость их движения, что способствует дополнительному осаждению витающих в газе частиц пыли.

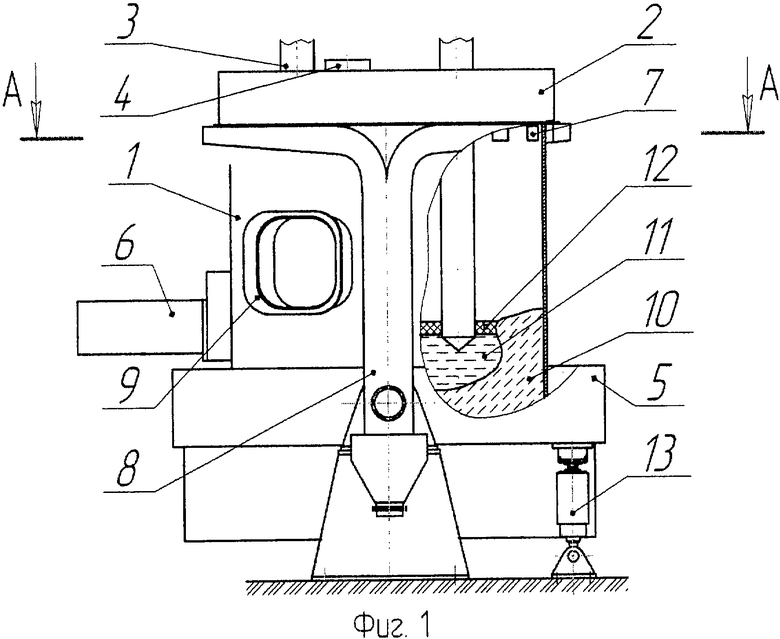

Изобретение поясняется примером выполнения электродуговой печи для получения тугоплавких оксидных материалов, общий вид которой представлен на фиг.1; фиг.2 - сечение А-А фиг.1.

Заявляемая электродуговая печь содержит водоохлаждаемый кожух 1 (система водоохлаждения на чертеже не показана), водоохлаждаемый свод 2 с отверстиями для электродов 3 и отверстием 4 для загрузки шихты, поддон 5, в котором находится кожух печи, летку 6 для выпуска расплава и газоотвод. Газоотвод выполнен в виде отверстий 7, расположенных по периметру кожуха на уровне свода. Отверстия 7 объединены коллектором 8, расположенным снаружи кожуха и связанным с аспирационной системой печи. Кожух 1 не имеет футеровки, то есть внутреннее пространство печи ограничено металлической обечайкой кожуха. В кожухе 1 имеется смотровое окно 9.

Электродуговая печь работает следующим образом.

После включения печи внутри кожуха наплавляют гарнисаж 10 из шихты для получения плавленого материала.

Расплав 11 шихты находится под слоем 12 нерасплавленного материала шихты.

Образующиеся в процессе плавки печные газы омывают водоохлаждаемые поверхности нефутерованного кожуха и свода и отводятся через периферийные отверстия 7 газоотвода. При омывании водоохлаждаемых поверхностей кожуха и свода печной газ интенсивно охлаждается, что приводит к снижению скорости его движения и осаждению значительного количества преимущественно крупных и средних фракций пыли в плавильное пространство печи.

В коллектор 8 отводится печной газ с более низкой температурой по сравнению с прототипом и минимальным количеством взвешенных частиц, представляющих собой однородную по гранулометрическому составу мелкодисперсную пыль. Низкая температура отводимых печных газов позволяет применить в аспирационной системе печи рукавные фильтры, как наиболее эффективные устройства. Уловленная мелкодисперсная пыль может применяться в технологии формованных огнеупоров и керамических изделий, поскольку обладает вяжущими свойствами и активно участвует в процессе спекания при термообработке или службе огнеупоров в металлургических или нагревательных агрегатах.

После окончания плавки при помощи домкрата 13 электродуговую печь наклоняют и сливают расплав через летку 6 в изложницу.

В таблице приведены данные о температуре отводимого печного газа, концентрации твердых веществ в нем, пылеуносе и гранулометрическом составе уловленной пыли при плавке алюмомагниевой шпинели в заявляемой и типовой электродуговых печах. Шихта - порошок магнезитовый каустический и глинозем.

Таким образом, как показали проведенные испытания, предложенные конструктивные изменения электродуговой печи для получения тугоплавких оксидных материалов позволили снизить температуру отводимого газа, значительно уменьшить пылеунос, обеспечить гранулометрическую однородность уносимой пыли и решить поставленную задачу.

Источник информации

1. Производство и применение плавленолитых огнеупоров. Под общей редакцией О.Н.Попова, М.: Металлургия, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КОРПУСА ПЛАВИЛЬНОГО АГРЕГАТА И ПЛАВИЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383837C1 |

| ПЕЧЬ ПЛАВИЛЬНАЯ | 2008 |

|

RU2399003C2 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| ДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2034217C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2013 |

|

RU2590733C2 |

Изобретение относится к оборудованию для производства тугоплавких оксидных материалов. Электродуговая печь содержит водоохлаждаемые кожух и свод с отверстиями для электродов и отверстием для загрузки шихты, летку для выпуска расплава и газоотвод. Новым является выполнение газоотвода в виде отверстий, расположенных по периметру кожуха на уровне свода и объединенных коллектором, находящимся снаружи кожуха и связанным с аспирационной системой печи. Кожух не имеет футеровки, что обеспечивает охлаждение газа до 150-185°С и позволяет применить аспирацию рукавными фильтрами. Технический результат изобретения - значительное снижение температуры и запыленности отводимого печного газа. 1 з.п. ф-лы, 2 ил., 1 табл.

| Производство и применение плавленолитых огнеупоров./Под ред | |||

| О.Н | |||

| Попова | |||

| - М.: Металлургия, 1985, с.31-33, рис.8 | |||

| Триггерное устройство | 1979 |

|

SU864502A2 |

| US 6175584 B1, 16.01.2001 | |||

| Плазменно-дуговая установка | 1973 |

|

SU510010A1 |

| ЕР 1302738 A1, 16.04.2003. | |||

Авторы

Даты

2008-06-10—Публикация

2006-04-20—Подача