Изобретение относится к области металлургии, в частности к устройствам для плавки металлов.

Известна выбранная в качестве прототипа шахтная плавильная печь, содержащая шахту, выполненную в виде двух усеченных конусов, сопряженных с помощью цилиндра большими основаниями, устройство для загрузки шихтовых материалов, выполненное в виде двух загрузочных малого и большого усеченных конусов, устройство для нагрева, горн [1].

Существенными недостатками данной печи являются:

- низкая производительность печи из-за низкой скорости нагрева;

- ориентированность агрегата только для плавки чугуна;

- высокие затрат на производство продукта.

Известна также шахтная плавильная печь для непрерывной плавки чугуна, стали и цветных металлов, включающая в себя шахту для подачи шихты с горелками для ее подогрева до 1000°С, в которой под шахтой установлен соединенный с ней тигель, сообщающийся в нижней своей части каналами, с одной стороны - с каналом индукционного плавильного устройства, с другой стороны - с обогреваемым копильником, например индукционным, причем канал индукционного плавильного устройства выполнен со вспомогательной леткой или канал, соединяющий тигель с копильником, расположен на более высоком уровне, чем канал, соединяющий тигель с индукционным устройством [2].

Существенными недостатками данной печи являются:

- низкая производительность печи из-за низкой скорости нагрева за счет газовых горелок и индукционного нагрева, а также нерационального распределения потока отходящих газов по шахте печи;

- неуниверсальность и ориентированность агрегата только для плавки чугуна;

- невозможность обеспечения возгонки ряда оксидных соединений (в частности цинка) и отбора их для дальнейшего использования.

Известна шахтная печь для плавки металлов, включающая шахту, передний горн с наклонно выполненными к подине стенками копильника горна и укрепленными в передней стенке горелками, причем на подине шахты выполнены каналы, соединяющие шахту с копильником, оси горелок направлены на наклонную стенку, а в шахте печи установлены перфорированные решетки [3].

Существенными недостатками данной шахтной печи являются:

- низкая эффективность использования тепла отходящих газов и неиспользование тепла от дожигания СО до СО2 для подогрева переплавляемой шихты;

- нерациональная форма шахты печи, не позволяющая организовать хорошее газораспределение отходящих газов в шахте печи;

- расположение копильника горна сбоку от шахты печи создает дополнительные трудности с поступлением проплавленной шихты через канал из шахты в копильник;

- нерациональное месторасположение горелочных устройств и их низкая энергетическая эффективность.

Известна также шахтная печь для плавки материалов, преимущественно сульфата натрия в смеси с коксом, имеющая газоотвод, фурмы и горн с летками, в которой горн снабжен обогреваемой камерой, соединенной фурмами [4].

Существенными недостатками данной шахтной печи являются:

- низкая производительность печи из-за низкой энергетической мощности источников нагрева, а также из-за отсутствия использования тепла отходящих газов;

- невозможность отбора продуктов возгонки ряда оксидных материалов (например марганца, цинка) из шахты печи.

Известна также шахтная печь, выполненная в виде двух усеченных конусов, сопряженных с помощью цилиндра большими основаниями, в которой соотношение диаметров цилиндра и меньшего основания нижнего конуса составляет 1,12-1,29, а диаметров цилиндра и меньшего основания верхнего конуса 1,06-1,22 [5].

Существенными недостатками данной шахтной печи являются:

- низкая производительность печи из-за малой мощности горелочных устройств;

- невозможность переработки отходов производства;

- неуниверсальность агрегата.

Желаемыми техническими результатами изобретения являются:

- увеличение производительности печи;

- обеспечение универсальности агрегата при переработке отходов;

- снижение затрат на производство.

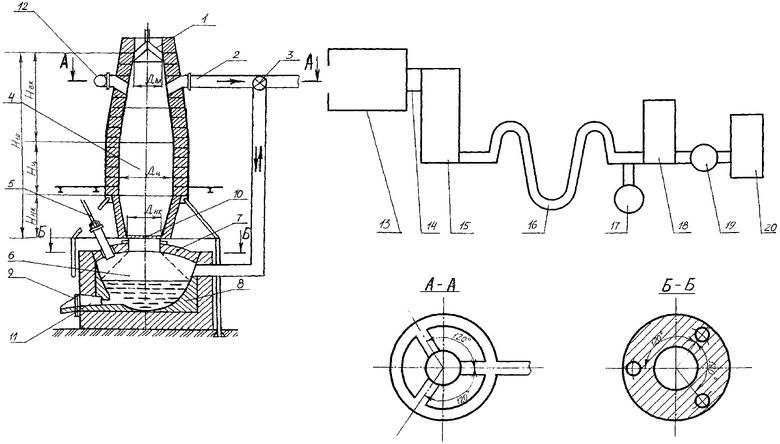

Для этого предлагается шахтная плавильная печь, содержащая шахту, выполненную в виде двух усеченных конусов, сопряженных с помощью цилиндра большими основаниями, устройство для загрузки шихтовых материалов, выполненное в виде двух загрузочных малого и большого усеченных конусов, устройство для нагрева, горн, при этом соотношение диаметров цилиндра и меньшего основания нижнего конуса шахты составляет 1,10-1,35, а диаметров цилиндра и меньшего основания верхнего конуса шахты составляет 1,05-1,25, отношение высоты цилиндра к высоте верхнего и нижнего конусов шахты равно 1: (3,2-3,8): (1-1,2); угол наклона контактной поверхности загрузочных малого и большого усеченных конусов составляет 53°, а устройство для нагрева выполнено в виде трех плазмотронов, размещенных в своде горна печи по радиусу через 120° и расположенных под углом 40-50° к оси печи.

Схема заявляемой шахтной печи приведена на чертеже. Заявляемые пределы выбраны исходя из следующих предпосылок.

Шахта выполнена в виде двух усеченных конусов, сопряженных с помощью цилиндра большими основаниями при соотношении диаметров цилиндра (Дц) и меньшего основания нижнего конуса (Днк) 1,10-1,35, а диаметров цилиндра (Дц) и меньшего основания верхнего конуса (Двк) 1,05-1,25, причем отношение высоты цилиндра (Нц) к высоте верхнего (Нвк) и нижнего (Ннк) конуса находится в соотношении 1:(3,2-3,8):(1:1,2) исходя из обеспечения хорошей газопроницаемости столба шихтовых материалов и обеспечения их предварительного подогрева и восстановления в шахте печи. Заграничные значения заявляемых пределов приводят к увеличению аэродинамического сопротивления и как следствие расстройству хода печи со снижением производительности агрегата.

Устройство для загрузки шихтовых материалов выполненной, в виде двух загрузочных усеченных конусов, позволяет исключить выброс отходящих газов из шахты печи, при этом угол контактной поверхности (53°) выбран исходя из сочетания условий по оптимальной засыпке агрегата и плотного прилегания конуса к образующей с целью исключения выбросов отходящих газов из печи.

Размещение плазмотронов по радиусу через 120° выбрано исходя из обеспечения качественного нагрева материала и его плавления, причем успешное плавление материала обеспечивается углом наклона плазмотронов 40-50° к оси печи. При изменении угла более 50° возможно разрушение футеровки, а при снижении угла менее 40° образование «холодных зон в печи». Заявляемая шахтная печь работает следующим образом.

Загрузка печи шихтовыми материалами проводится через устройство для загрузки шихтовых материалов в печь (1) и представляет собой два конуса - верхний и нижний. Шихта подается на верхний конус, далее конус опускается и шихта ссыпается на нижний конус, верхний конус поднимается, далее опускается нижний конус и шихта попадает в шахту печи (4). Печные газы в результате такой загрузки не «выбиваются» из печи. Эвакуация печных газов осуществляется через три отверстия в верхней части печи по трубопроводу для отвода печных газов (2). В случае необходимости отходящие печные газы с высоким содержанием СО могут с помощью перекидного клапана (3) подаваться в горн печи. Кроме того, возможен отбор газов при высокой температуре (более 650-700°С) из горна печи для операции отбора возгоняемых оксидов (например цинка, марганца). Шихта состоит из оксидных материалов (руд, отсевов, шлаков, шламов и прочее), флюсов (при необходимости) и восстановителя-коксика (или угольных брикетов). При прохождении через шахту печи (4) шихта нагревается.

В печи выделяются три зоны восстановления:

Зона твердофазного восстановления при t=600-1100°C (в зависимости от химического состава материала)

МеО(тв)+{СО}→МеО(тв)+{CO2}

{Н2O}+C(тв)→{H2}+{СО}

МеО(тв)+{Н2}→Ме(тв)+{H2O}

Зона твердофазного восстановления при t=1100-1300°C

{Н2O}+С(тв)→{Н2}+{СО}

МеО(тв)+{СО}→Ме(тв)+{CO2}

МеО(тв)+{Н2}→Ме(тв)+{Н2O}

{CO2}+C(тв)→2{СО}

Зона твердофазного восстановления при t>1300°С

(МеО)+С(тв)→[Me]+{СО}

[МеС]+(МеО)→[Me]+{СО}

Подогретая шихта из шахты поступает в горн печи (6), где осуществляется процесс плавления.

Горн конструктивно состоит из огнеупорных свода (7) и подины (8). В своде (7) через три отверстия, расположенных по радиусу через 120°, вводятся три плазмотрона (5). Для удобства плавления угол ввода плазмотронов может изменяться от 40 до 50° к оси печи. Для удобства ремонтов шахта печи (4) может быть разъединена от горна печи отсечным устройством (10), в результате чего свод печи (7) и подина (8) могут быть подвергнуты торкретированию или ремонту. Во время ремонта под шахту печи может устанавливаться новый горн. Неточный узел (11) оборудован шибером (9) для успешного закрытия. Для исключения выпуска металла из горна печи полностью леточный узел (11) распологается выше нижней точки расплавленного металла, т.е. печь всегда работает на расплавленной металлической подложке. Выпуск плавки осуществляется периодически, причем металл выпускается в ковш со шлаком, а отделение металла от шлака проводится в ковше.

Шахтная печь оборудована газоочисткой. Сразу после отводящего кольца (12) газы поступают в узел дожигания (13), представляющий собой установку типа труба в трубе, где за счет подсоса воздуха в камере происходит дожигание СО до CO2. Далее газы поступают в огнеупорный газоход (14) и попадают в камеру осаждения крупных частиц (15). После чего газы поступают в куллер (16), представляющий собой трубопровод с высокой поверхностью контакта, где газы остужают до 150°С. Если температура на выходе из куллера более 150°С, то включается дополнительный насос - бустер (17), который «разбавляет» печные газы атмосферным воздухом, в результате чего температура смеси понижается до 150°С. Очистка газов осуществляется в блоке рукавных фильтров (18). Для создания требуемого разряжения используется дымосос (19). Очищенные газы с запыленностью менее 5 мг/м3 выбрасываются через трубу (20) в атмосферу.

Заявляемая опытно-промышленная плавильная печь была использована при переработке шламов и шлаков. Так для получения оксида цинка использовали следующую технологию. В печь загружались брикеты шламов доменного производства в смеси с коксиком. Возгонка цинка осуществлялась в горне печи, где и проводился отбор газов. Печные газы очищались по заявляемой схеме, в результате чего содержание ZnO в уловленной на рукавных фильтрах пыли изменялось от 89 до 92%. При этом получаемый сплав содержал 4,1-4,6% С; 0,30-0,80% Mn; 0,30-0,50% Si и использовался для фасонного чугунного литья.

При переделе шлаков электросталеплавильного производства отбор газов проводили через верхнюю часть шахты печи. Получаемый сплав содержал 3,8-4,2% С; 0,40-0,90% Mn; 0,38-0,64% Si.

Производительность печи по сравнению с ваграночным агрегатом повысилась в 1,7-2,4 раза, заявляемая печь позволяет проводить переплав металлургических отходов (шлаков, шламов) без дополнительного расхода кокса, затраты на производство сплава в среднем снижены на 16,48 рублей на тонну сплава.

Источники информации

1. Леонидов Н.К. Сооружение и оборудование доменных цехов. - М.: Металлургиздат, 1955. - 400 с.

2. А.с. СССР №206607, кл. F27В 1/02.

3. А.с. СССР №389375, кл. F27В 1/00.

4. А.с. СССР №381.853, кл. F27В 1/00.

5. А.с. СССР №1332124, кл. F27В 1/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОСФОРАЦИИ СПЛАВОВ | 2006 |

|

RU2345147C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-НИКЕЛЕВЫХ СПЛАВОВ И НИКЕЛЯ ИЗ ОКИСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285048C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ УГЛЕРОДОМ И ПЛАВЛЕНИЯ МЕТАЛЛОВ В ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2086657C1 |

| Плавильная шахтная печь для алюминиевых сплавов | 1990 |

|

SU1772557A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 2007 |

|

RU2342442C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086850C1 |

| ПЛАВИЛЬНАЯ ШАХТНАЯ ПЕЧЬ | 1992 |

|

RU2009416C1 |

| СПОСОБ ВЫПУСКА ЖИДКИХ ПРОДУКТОВ ПЛАВКИ ИЗ ШАХТНОЙ ПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2366877C1 |

Изобретение относится к области металлургии, в частности к устройствам для плавки металлов. Шахтная печь содержит шахту, выполненную в виде двух усеченных конусов, сопряженных с помощью цилиндра большими основаниями, устройство для загрузки шихтовых материалов, выполненное в виде двух загрузочных малого и большого усеченных конусов, устройство для нагрева, горн. Соотношение диаметров цилиндра и меньшего основания нижнего конуса шахты составляет 1,10-1,35. Соотношение диаметров цилиндра и меньшего основания верхнего конуса шахты составляет 1,05-1,25. Отношение высоты цилиндра к высоте верхнего и нижнего конусов шахты равно 1:(3,2-3,8):(1-1,2). Угол наклона контактной поверхности загрузочных малого и большого усеченных конусов составляет 53°. Устройство для нагрева выполнено в виде трех плазматронов, размещенных в своде горна печи по радиусу через 120° и расположенных под углом 40-50° к оси печи. Использование изобретения позволяет увеличить производительность печи. 1 ил.

Шахтная плавильная печь, содержащая шахту, выполненную в виде двух усеченных конусов, сопряженных с помощью цилиндра большими основаниями, устройство для загрузки шихтовых материалов, выполненное в виде двух загрузочных малого и большого усеченных конусов, устройство для нагрева, горн, отличающаяся тем, что соотношение диаметров цилиндра и меньшего основания нижнего конуса шахты составляет 1,10-1,35, а диаметров цилиндра и меньшего основания верхнего конуса шахты составляет 1,05-1,25, отношение высоты цилиндра к высоте верхнего и нижнего конусов шахты равно 1:(3,2-3,8):(1-1,2), угол наклона контактной поверхности загрузочных малого и большого усеченных конусов составляет 53°, а устройство для нагрева выполнено в виде трех плазматронов, размещенных в своде горна печи по радиусу через 120° и расположенных под углом 40-50° к оси печи.

| ЛЕОНИДОВ Н.К | |||

| Сооружения и оборудования доменных цехов | |||

| - М.: Государственное научно-техническое издательство литературы по черной и цветной металлурги, 1955, с.7-12 | |||

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 0 |

|

SU206607A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2008-09-27—Публикация

2006-12-07—Подача