Изобретение относится к измерительной технике и может быть использовано для автоматического определения исправности тормозной системы транспортного средства.

Наиболее близким к изобретению является способ определения исправности тормозной системы транспортных средств, заключающийся в том, что вводят эталонные значения перегрузок для n-начальных условий, определяют текущую величину и направление перегрузки, осуществляют индикацию значений величины и направления перегрузки, определяют начальные условия возникновения перегрузки на основе сравнения текущей скорости с заданными значениями, выбирают эталонное значение перегрузки для данных начальных условий, сравнивают текущее значение перегрузки с эталонным значением при данных начальных условиях, осуществляют индикацию при превышении уровня текущей перегрузки над эталонным значениями (Патент РФ на изобретение №2279645, кл. G01Н 17/00, 10.07.2006).

Наиболее близким к изобретению является устройство для определения исправности тормозной системы транспортного средства, содержащее электроконтактный датчик, вычислитель, блок обработки информации, индикатор направления перегрузки, индикатор величины перегрузки, индикатор превышения уровня перегрузки, при этом электроконтактный датчик состоит из немагнитного конусообразного корпуса с крышкой, размещенной в вершине корпуса, инерционного элемента, выполненного в виде электропроводного шарика, первого электроконтакта, выполненного в виде усеченного полого конуса, закрепленного на крышке корпуса, второго электроконтакта, выполненного в виде полого конуса, размещенного по боковой поверхности корпуса так, что его основание обращено к нижнему основанию усеченного конуса первого электроконтакта и параллельно ему, изолированных между собой центрального и кольцевого электроконтактов, причем центральный электроконтакт размещен в вершине конуса второго электроконтакта и изолирован от него, кольцевой электроконтакт размещен по периметру вершины конуса второго электроконтакта и изолирован от него, первый электроконтакт выполнен в виде изолированных друг от друга секторов, выводы которых образуют первую группу выходов датчика, вторым выходом которого является вывод кольцевого электроконтакта, центральный и второй электроконтакты соединены с положительным выводом источника питания, первая группа входов и второй вход вычислителя соединены соответственно с первой группой выходов и вторым выходом датчика, первая группа выходов вычислителя соединена с группой входов индикатора направления перегрузки, второй выход - с входом индикатора перегрузки, вычислитель содержит группу из n-триггеров, где n - число секторов первого электроконтакта вибрационного датчика, первый, второй и третий элементы И, инвертор, генератор импульсов, дифференцирующую цепь, счетчик импульсов, умножитель, делитель, задатчик постоянной величины, причем информационные входы триггеров соединены с соответствующими входами первой группы входов вычислителя, второй вход которого через инвертор соединен с входом дифференцирующей цепи и первым входом второго элемента И, второй вход которого соединен с выходом генератора импульсов, а выход второго элемента И соединен с информационным входом счетчика, входы обнуления триггеров и счетчика импульсов объединены с обеспечением возможности подачи на них сигнала с плюсовой шины источника питания, прямые выходы триггеров являются соответствующими выходами первой группы выходов вычислителя, а инверсные выходы соединены с соответствующими входами группы n-входов первого элемента И, выход которого соединен с третьим входом второго элемента И и вторым входом третьего элемента И, первый вход которого соединен с выходом дифференцирующей цепи, а выход третьего элемента И соединен с входом обнуления счетчика импульсов, выход которого соединен с первым и вторым входами умножителя, выход которого соединен с первым входом делителя, второй вход которого соединен с выходом первого задатчика постоянной величины, а выход является вторым выходом вычислителя, блок обработки информации состоит из n-первых, n-вторых пороговых устройств, n-ключей, элемента ИЛИ и задатчика постоянных сигналов, причем второй выход вычислителя соединен соответственно с первым входом блока обработки информации, второй вход которого соединен с выходом датчика скорости движения транспортного средства, а выход блока обработки информации соединен с индикатором превышения уровня перегрузки, первый и второй входы блока обработки информации соединены соответственно со вторыми входами n-вторых и первыми входами n-первых пороговых устройств, выходы n-первых пороговых устройств соединены с первыми входами n-ключей, первые и вторые выходы задатчика постоянных сигналов соединены соответственно со вторыми входами n-первых пороговых устройств и вторыми входами n-ключей, выходы которых через первые входы n-вторых пороговых устройств соединены с n-входами элемента ИЛИ, выход которого является выходом блока обработки информации (Патент на изобретение РФ №2279645, кл. G01Н 17/00, 10.07.2006).

Недостатком данных способа и устройства является низкая достоверность определения начальных условий возникновения перегрузок и как следствие невозможность достоверного определения исправности тормозной системы транспортного средства.

Технической задачей изобретения является повышение достоверности определения начальных условий возникновения перегрузок за счет учета начальной скорости движения транспортного средства, его массы, усилий, воздействующих на педаль тормоза транспортного средства.

Решение технической задачи достигается тем, что в способе определения исправности тормозной системы транспортного средства, заключающемся в том, что вводят эталонные значения перегрузок для n-начальных условий, определяют текущую величину и направления перегрузки, осуществляют индикацию значений величины и направления перегрузки, определяют начальные условия возникновения перегрузки на основе сравнения текущих значений скорости движения транспортного средства с заданными значениями в момент начала торможения, выбирают эталонное значение перегрузки для данных начальных условий, сравнивают текущее значение перегрузки с эталонным значением при данных начальных условиях, осуществляют индикацию при превышении уровня текущей перегрузки над заданным эталонным значением, дополнительно определяют начальные условия возникновения перегрузки в момент начала торможения путем сравнения текущей массы транспортного средства с заданными значениями, а также путем сравнения текущих усилий нажатия на педаль тормоза с заданными значениями.

Заявляемый способ реализуется в устройстве для определения исправности тормозной системы транспортного средства, содержащем электроконтактный датчик, вычислитель, блок обработки информации, индикатор направления перегрузки, индикатор величины перегрузки, индикатор превышения уровня перегрузки, при этом электроконтактный датчик состоит из немагнитного конусообразного корпуса с крышкой, размещенной в вершине корпуса, инерционного элемента, выполненного в виде электропроводного шарика, первого электроконтакта, выполненного в виде усеченного полого конуса, закрепленного на крышке корпуса, второго электроконтакта, выполненного в виде полого конуса, размещенного по боковой поверхности корпуса так, что его основание обращено к нижнему основанию усеченного конуса первого электроконтакта и параллельно ему, изолированных между собой центрального и кольцевого электроконтактов, причем центральный электроконтакт размещен в вершине конуса второго электроконтакта и изолирован от него, кольцевой электроконтакт размещен по периметру вершины конуса второго электроконтакта и изолирован от него, первый электроконтакт выполнен в виде изолированных друг от друга секторов, выводы которых образуют первую группу выходов датчика, вторым выходом которого является вывод кольцевого электроконтакта, центральный и второй электроконтакты соединены с положительным выводом источника питания, первая группа входов и второй вход вычислителя соединены соответственно с первой группой выходов и вторым выходом датчика, первая группа выходов вычислителя соединена с группой входов индикатора направления перегрузки, второй выход - с входом индикатора перегрузки, вычислитель содержит группу из n-триггеров, где n - число секторов первого электроконтакта вибрационного датчика, первый, второй и третий элементы И, инвертор, генератор импульсов, дифференцирующую цепь, счетчик импульсов, умножитель, делитель, задатчик постоянной величины, причем информационные входы триггеров соединены с соответствующими входами первой группы входов вычислителя, второй вход которого через инвертор соединен с входом дифференцирующей цепи и первым входом второго элемента И, второй вход которого соединен с выходом генератора импульсов, а выход второго элемента И соединен с информационным входом счетчика, входы обнуления триггеров и счетчика импульсов объединены с обеспечением возможности подачи на них сигнала с плюсовой шиной источника питания, прямые выходы триггеров являются соответствующими выходами первой группы выходов вычислителя, а инверсные выходы соединены с соответствующими входами группы n-входов первого элемента И, выход которого соединен с третьим входом второго элемента И и вторым входом третьего элемента И, первый вход которого соединен с выходом дифференцирующей цепи, а выход третьего элемента И соединен с входом обнуления счетчика импульсов, выход которого соединен с первым и вторым входами умножителя, выход которого соединен с первым входом делителя, второй вход которого соединен с выходом первого задатчика постоянной величины, а выход является вторым выходом вычислителя, блок обработки информации состоит из n-первых, n-вторых пороговых устройств, n-первых ключей, элемента ИЛИ и задатчика постоянных сигналов, причем второй выход вычислителя соединен соответственно с первым входом блока обработки информации, второй вход которого соединен с выходом датчика скорости движения транспортного средства, а выход блока обработки информации соединен с индикатором превышения уровня перегрузки, дополнительно блок обработки информации имеет n-третьих, n-четвертых пороговых устройств, n-вторых, n-третьих, n-четвертых, n-пятых ключей, причем на третий и четвертый входы блока обработки информации поступают соответственно данные о массе транспортного средства от датчиков массы и данные о значениях усилий, воздействующих на педаль тормоза от тензометрического датчика, причем первый, второй, третий, четвертый входы блока обработки информации соединены соответственно со вторыми входами n-четвертых и первыми входами n-первых, n-вторых и n-третьих пороговых устройств, на вторые входы n-первых, n-вторых и n-третьих пороговых устройств поступают сигналы с первой, второй, третьей группы выходов задатчиков сигналов, выходы которых соединены с первыми входами соответственно n-первых, n-вторых и n-третьих ключей, вторые входы которых соединены с выходами соответственно четвертых, пятых и шестых групп выходов задатчика сигналов, выходы n-первых и n-вторых ключей соединены соответственно с первыми и вторыми входами n-четвертых ключей, выходы которых соединены с первыми входами n-пятых ключей, вторые входы которых соединены с выходами третьих ключей, выходы n-пятых ключей соединены с первыми входами n-четвертых пороговых устройств, выходы которых соединены с входами элемента ИЛИ, выход элемента ИЛИ является выходом блока обработки информации.

Новыми признаками, обладающими существенными отличиями по способу, является следующая совокупность действий.

Определяют начальные условия возникновения перегрузки в момент начала торможения путем сравнения текущей массы транспортного средства с заданными значениями, а также путем сравнения текущих усилий нажатия на педаль тормоза с заданными значениями.

Новыми признаками, обладающими существенными отличиями по устройству, являются дополнительно введенные в блок обработки информации: n-третьи, n-четвертые пороговые устройства, n-вторые, n-третьи, n-четвертые и n-пятые ключи и связи между известными и новыми элементами.

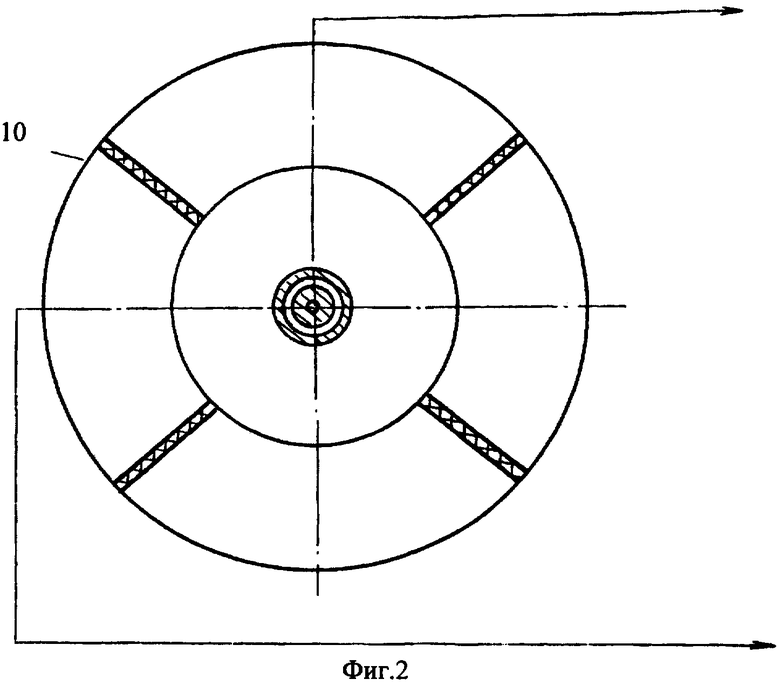

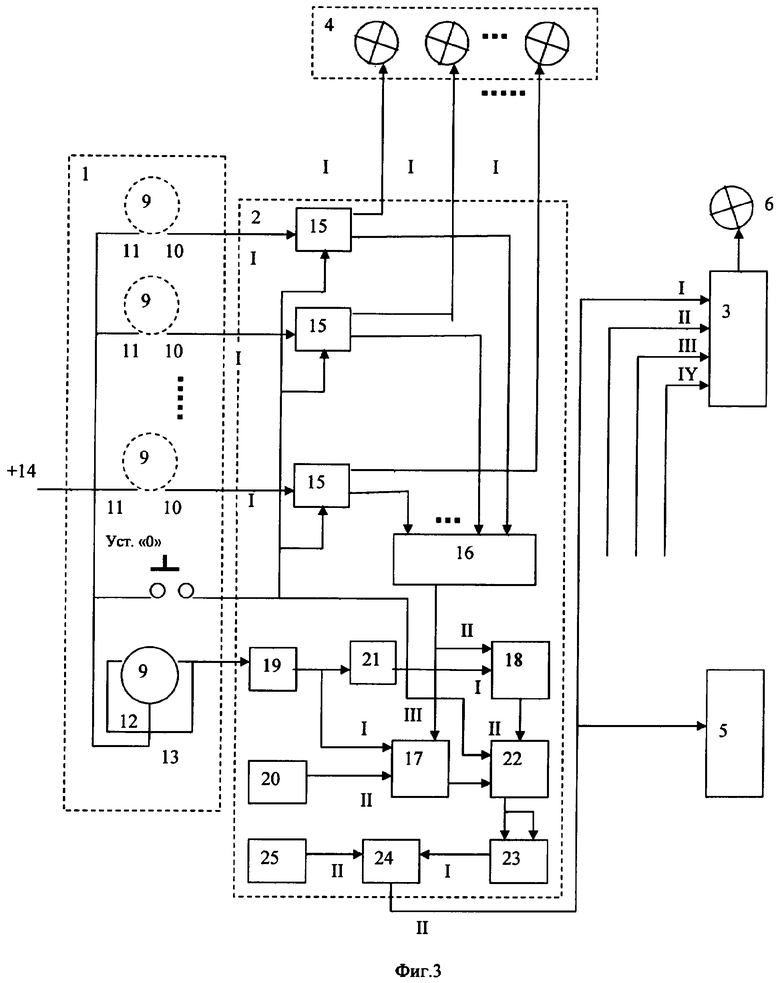

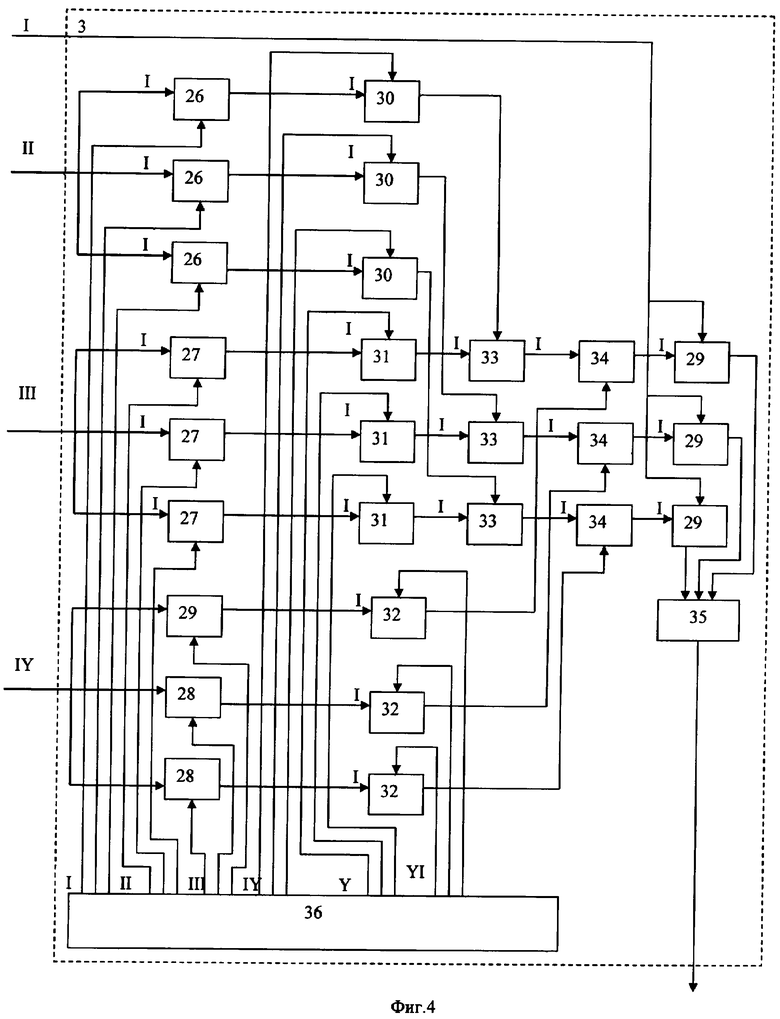

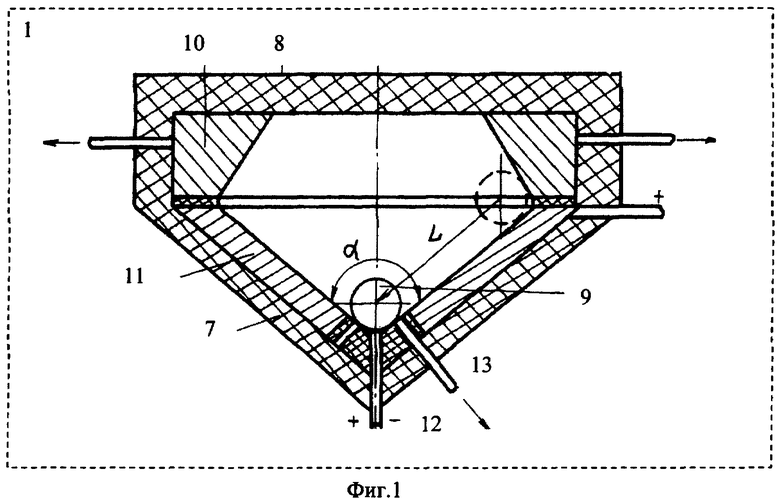

На фиг.1 изображена конструктивная схема электроконтатного датчика; на фиг.2 - то же, план; на фиг.3 - структурная схема устройства определения исправности тормозной системы транспортного средства; на фиг.4 - блок обработки информации.

Устройство содержит электроконтактный датчик 1, вычислитель 2, блок 3 обработки информации, индикатор 4 направления перегрузки, индикатор 5 величины перегрузки, индикатор 6 превышения уровня перегрузки, при этом электроконтактный датчик 1 состоит из немагнитного конусообразного корпуса 7 с крышкой 8, размещенной в вершине корпуса, инерционного элемента 9, выполненного в виде электропроводного шарика, первого 10 электроконтакта, выполненного в виде усеченного полого конуса, закрепленного на крышке корпуса, второго 11 электроконтакта, выполненного в виде полого конуса, размещенного по боковой поверхности корпуса так, что его основание обращено к нижнему основанию усеченного конуса первого 10 электроконтакта и параллельно ему, изолированных между собой центрального 12 и кольцевого 13 электроконтактов, центральный 12 электроконтакт размещен в вершине конуса второго 11 электроконтакта и изолирован от него, кольцевой 13 электроконтакт размещен по периметру вершины конуса второго 11 электроконтакта и изолирован от него, первый 10 электроконтакт выполнен в виде изолированных друг от друга секторов, выводы которых образуют первую группу выходов датчика 1, вторым выходом которого является вывод кольцевого 13 электроконтакта, центральный 12 и второй 11 электроконтакты соединены с положительным выводом источника 14 питания. Первая группа входов и второй вход вычислителя 2 соединены соответственно с первой группой выходов и вторым выходом датчика 1, первая группа выходов вычислителя 2 соединена с группой входов индикатора 4 направления перегрузки, второй выход с входом индикатора 5 перегрузки. Вычислитель 2 содержит группу из n-триггеров 15, где n - число секторов первого электроконтакта вибрационного датчика, первый 16, второй 17 и третий 18 элементы И, инвертор 19, генератор 20 импульсов, дифференцирующую цепь 21, счетчик 22 импульсов, умножитель 23, делитель 24, задатчик 25 постоянной величины. Причем информационные входы триггеров 15 соединены с соответствующими входами первой группы входов вычислителя 2, второй вход которого через инвертор 19 соединен с входом дифференцирующей цепи 21 и первым входом второго 17 элемента И, второй вход которого соединен с выходом генератора 20 импульсов, а выход второго 17 элемента И соединен с информационным входом счетчика 22, входы обнуления триггеров 15 и счетчика 22 импульсов объединены с обеспечением возможности подачи на них сигнала с плюсовой шиной источника 14 питания, прямые выходы триггеров 15 являются соответствующими выходами первой группы выходов вычислителя 2, а инверсные выходы соединены с соответствующими входами группы n-входов первого 16 элемента И, выход которого соединен с третьим входом второго 17 элемента И и вторым входом третьего 18 элемента И, первый вход которого соединен с выходом дифференцирующей цепи 21, а выход третьего 19 элемента И соединен с входом обнуления счетчика 22 импульсов, выход которого соединен с первым и вторым входами умножителя 23, выход которого соединен с первым входом делителя 24, второй вход которого соединен с выходом задатчика 25 постоянной величины, а выход является вторым выходом вычислителя 2.

Блок 3 обработки информации состоит из n-первых 26, n-вторых 27, n-третьих 28 и четвертых 29 n-пороговых устройств, n-первых 30, n-вторых 31, n-третьих 32, четвертых 33 и пятых 34 ключей, элемента ИЛИ 35, задатчика 36 постоянных сигналов, причем второй выход вычислителя 2 соединен соответственно с первым входом блока 3 обработки информации, второй вход которого соединен с выходом датчика скорости движения транспортного средства, третий и четвертый входы соответственно с датчиком массы транспортного средства и датчиком воздействующих усилий на педаль тормоза, выход блока 3 обработки информации соединены соответственно с индикатором 6 превышения уровня перегрузки, причем на третий и четвертый входы блока 3 обработки информации поступают соответственно значения о массе транспортного средства от датчиков массы и значения об усилиях воздействующих на педаль тормоза от тензометрического датчика, причем первый, второй, третий, четвертый входы блока 3 соединены соответственно со вторыми входами n-четвертых 29 и первыми входами n-первых 26, n-вторых 27 и n-третьих 28 пороговых устройств, на вторые входы которых поступают сигналы с первой, второй, третьей группы выходов задатчика 36 сигналов, а выходы соединены с первыми входами соответственно n-первых 30, n-вторых 31 и n-третьих 32 ключей, вторые входы которых соединены с выходами соответственно четвертых, пятых и шестых групп выходов задатчика 36 сигналов, выходы n-первых 30 и n-вторых 31 ключей соединены соответственно с первыми и вторыми входами n-четвертых 33 ключей, выходы которых соединены с первыми входами n-пятых 34 ключей, вторые входы которых соединены с выходами третьих 32 ключей, выходы n-пятых 34 ключей соединены с первыми входами n-четвертых 29 пороговых устройств, выходы которых соединены с входами элемента ИЛИ 35, выход которого является выходом блока 3 обработки информации.

Количество секторов первого электроконтакта 12 выбирается в зависимости от необходимой точности определения направления перегрузки. Чем больше количество секторов, тем выше точность. Минимальная величина сектора определяется возможностями технологии изготовления с учетом обеспечения надежного контакта шарика.

Для измерения перегрузок вместо электроконтактного датчика может использоваться акселерометр и датчик линейных ускорений.

В качестве датчика массы может быть использовано транспортное весовое устройство, которое содержит тензометрические датчики, установленные в шинах транспортного средства, датчики давления, чувствительные элементы которых соединены с внутренними полостями шин, генератор, многоканальный усилитель, преобразователь аналог-код, блок памяти, преобразователь код-аналог и прибор отображения информации, установленный на приборной панели транспортного средства (RU 2046300 С1, 20.10.1995, кл. G01G 19/02, G01G 19/21).

Текущей массой автомобиля является масса автомобиля в каждый текущий момент времени его движения. Полная масса транспортного средства учитывает вес перевозимого в кузове груза, количество пассажиров и перевозимого ими в кабине багажа, навесного оборудования, вес топлива и т.д., полная масса транспортного средства меняется в зависимости от времени его движения в связи с выработкой топлива, изменения количества пассажиров, перевозимого ими багажа.

Устройство для определения исправности тормозной системы работает следующим образом.

В исходном состоянии сигнал с положительной шины питания подается на входы обнуления счетчика 22 и группы из n-триггеров 15, при этом с инверсных выходов триггера 15 сигналы через первый 16 элемент И поступают на третий вход второго 17 элемента И.

Под воздействием перегрузки инерционный элемент 9 в виде электропроводного шарика перемещается в направление одного из секторов первого 10 электроконтакта, при этом происходит размыкание центрального 12 и кольцевого электроконтактов 13 (фиг.1, фиг.2), приводящее к снятию сигнала с входа инвертора 19.

Сигнал с выхода инвертора 19 поступает на вход дифференцирующей цепи 21, на первый вход второго 17 элемента И (фиг.3).

С выхода дифференцирующей цепи 21 сигнал через первый вход третьего 18 элемента И поступает на вход обнуления счетчика 22 импульсов.

С выхода генератора 20 сигнал в виде импульсов поступает через второй вход второго 17 элемента И на первый вход счетчика 22.

В дальнейшем при движении электропроводного шарика 9 происходит замыкание второго 11 и одного из секторов первого 10 электроконтакта (фиг.2), при этом сигнал поступает на первый вход одного из n-триггеров 15, с прямого выхода которого сигнал поступает на вход индикатора 4 направлений перегрузки, а отсутствие сигнала с инверсного выхода триггера 15 приводит к прекращению подсчета импульсов счетчиком 22 через первый 16 и второй 17 элементы И.

С выхода счетчика 22 импульсов сигнал, пропорциональный времени движения t электропроводного шарика, поступает на первый и второй вход умножителя 23, с выхода которого сигнал, пропорциональный величине t2, поступает на первый вход делителя 24, на второй вход которого с выхода задатчика 25 поступает сигнал, пропорциональный величине  (фиг.2),

(фиг.2),

где L - расстояние между двумя исходными положениями электроконтактов, α - угол образующей полого конуса, g - ускорение свободного падения.

С выхода делителя 24 сигнал, пропорциональный величине  , поступает одновременно на вход индикатора 5 величины перегрузки и на первый вход блока 3 обработки информации.

, поступает одновременно на вход индикатора 5 величины перегрузки и на первый вход блока 3 обработки информации.

Блок 3 обработки информации предназначен для определения начальных условий возникновения перегрузок и автоматического определения исправности тормозной системы транспортного средства для данных начальных условий (фиг.4).

На первые входы первого, второго, третьего пороговых устройств поступают сигналы с датчика скорости движения транспортного средства, с датчика текущей массы транспортного средства, с датчика воздействующих усилий на педаль тормоза, на вторые входы которых поступают сигналы с первой, второй, третьей группы выходов задатчика 36 сигналов.

На выходах первого, второго и третьего пороговых устройств формируются сигналы, соответствующие начальным значением скорости, массы транспортного средства и усилию, воздействующему на педаль тормоза при возникновения перегрузки.

С выходов первого, второго, третьего пороговых устройств сигналы, соответствующие начальным значением входных параметров возникновения перегрузок, поступают на первые входы соответственно n-первых 30, n-вторых 31 и n-третьих 32 ключей, на вторые входы которых поступают сигналы, соответствующие эталонным значениям с соответственно четвертых, пятых и шестых групп выходов задатчика 36 сигналов.

С выходов n-первых 30 и n-вторых 31 ключей сигналы поступают соответственно на первые и вторые входы n-четвертых 33 ключей, с выходов которых поступают на первые входы n-пятых 34 ключей, на вторые входы которых поступают сигналы с выходов третьих 32 ключей.

На выходе одного n-пятых 34 ключей формируется сигнал, соответствующий эталонному значению при данных начальных условий возникновения перегрузок.

С выходов n-пятых 34 ключей сигналы поступают на первые входы n-четвертых 29 пороговых устройств, на вторые входы которых поступает сигнал, соответствующий текущей перегрузке, определяемой в момент торможения транспортного средства. В случае превышения уровня текущей перегрузки заданному эталонному значению сигнал поступает на один из входов элемента ИЛИ, с выхода которого поступает на индикатор 6 превышения уровня перегрузки.

Таким образом, осуществляется автоматическое определение исправности тормозной системы транспортного средства в соответствии с начальными условиями возникновения перегрузок в момент торможения транспортного средства.

Изобретение относится к измерительной технике и может быть использовано для определения начальных условий возникновения перегрузки в момент начала торможения транспортного средства. Способ заключается в определении начальных условий возникновения перегрузки в момент начала торможения путем сравнения текущей массы транспортного средства с заданными значениями, а также путем сравнения текущих усилий нажатия на педаль тормоза с заданными значениями. Устройство содержит блок обработки информации. На третий и четвертый входы блока обработки информации поступают соответственно данные о значении массы транспортного средства от датчиков массы и датчика усилий. Первый, второй, третий, четвертый входы блока обработки информации соединены соответственно со вторыми входами n-четвертых и первыми входами n-первых, n-вторых и n-третьих пороговых устройств. На вторые входы n-первых, n-вторых и n-третьих пороговых устройств поступают сигналы с первой, второй, третьей группы выходов задатчиков сигналов, выходы которых соединены с первыми входами соответственно n-первых, n-вторых и n-третьих ключей, вторые входы которых соединены с выходами соответственно четвертых, пятых и шестых групп выходов задатчика сигналов. Выходы n-первых и n-вторых ключей соединены соответственно с первыми и вторыми входами n-четвертых ключей, выходы которых соединены с первыми входами n-пятых ключей, вторые входы которых соединены с выходами третьих ключей. Выходы n-пятых ключей соединены с первыми входами n-четвертых пороговых устройств, выходы которых соединены с входами элемента ИЛИ. Выход элемента ИЛИ является выходом блока обработки информации. Технический результат заключается в повышении достоверности определения начальных условий возникновения перегрузок. 2 н. и 1 з.п. ф-лы, 4 ил.

| ВИБРАЦИОННЫЙ ДАТЧИК | 2004 |

|

RU2279645C2 |

| ВИБРАЦИОННЫЙ ДАТЧИК | 1990 |

|

RU2044286C1 |

| Устройство для контроля исправностиТОРМОзА | 1979 |

|

SU840694A1 |

| DE 10044223 A1, 12.04.2001. | |||

Авторы

Даты

2008-06-10—Публикация

2006-08-03—Подача