Область применения изобретения

Настоящее изобретение в общем имеет отношение к различным видам топлива для транспорта, которые получают из природной нефти, а в особенности к способам производства компонентов смешения для очищенного топлива для транспорта, которые являются жидкими при условиях окружающей среды. Более конкретно, настоящее изобретение имеет отношение к созданию объединенного способа, который предусматривает избирательное окисление дистиллята нефти, для проведения окисления содержащих серу органических соединений и/или содержащих азот органических соединений и включает в себя операцию экстрагирования, за счет чего такие содержащие серу и азот соединения удаляются из дистиллята, чтобы получить компоненты смешения для очищенного топлива для транспорта, которое является дружественным к окружающей среде.

Предпосылки к созданию изобретения

Хорошо известно, что двигатели внутреннего сгорания произвели революцию на транспорте после их изобретения в последние десятилетия 19-го века. Среди прочих, Бенц и Даймлер изобрели и усовершенствовали двигатели с использованием электрического (искрового) зажигания топлива, такого как бензин. Рудольф Дизель изобрел и построил двигатель, названный по его имени, в котором используют сжатие для самовоспламенения топлива, что позволяет использовать дешевые виды органического топлива. Развитие усовершенствованных дизельных двигателей для использования на транспорте протекало одновременно с улучшением композиций дизельного топлива. Современные, имеющие улучшенные рабочие характеристики дизельные двигатели требуют использования еще более усовершенствованных композиций топлива, однако при этом стоимость остается важным соображением.

В настоящее время большинство видов топлива для транспорта получают из природной нефти. В самом деле, нефть все еще остается основным мировым источником углеводородов, используемых в виде топлива и нефтехимического сырья. Несмотря на то, что композиции природной или сырой нефти существенно варьируют, все виды сырой нефти содержат соединения серы, а большинство содержат соединения азота, а также могут содержать кислород, однако содержание кислорода в большинстве видов сырой нефти является низким. Обычно концентрация серы в сырой нефти составляет ориентировочно менее 8 процентов, причем большинство видов сырой нефти имеет концентрации серы в диапазоне ориентировочно от 0.5 до 1.5 процента. Концентрация азота обычно составляет меньше, чем 0.2 процента, но иногда может достигать и 1.6 процента.

Сырую нефть редко используют в том виде, в котором ее добывают из скважины, но обычно ее преобразуют на нефтеперегонных заводах в широкий диапазон видов топлива и нефтехимического сырья. Обычно различные виды топлива для транспорта получают путем обработки и перемешивания дистиллированных фракций, полученных из сырой нефти и отвечающих конкретным техническим требованиям конечного потребителя. Так как большинство имеющихся в настоящее время в большом количестве видов сырой нефти имеют высокое содержание серы, то дистиллированные фракции необходимо обессеривать, чтобы получать продукты, которые отвечают техническим характеристикам и/или требованиям ограничения загрязнения окружающей среды. Содержащие серу органические соединения в топливе остаются основным источником загрязнения окружающей среды. Во время сгорания они преобразуются в оксиды серы, которые, в свою очередь, преобразуются в оксикислоты серы и также создают вредные выбросы частиц.

Даже в новых, имеющих улучшенные рабочие характеристики дизельных двигателях сгорание обычного топлива создает дым выхлопа. Известно, что окисленные соединения и соединения, содержащие мало химических связей углерод-углерод или вообще их не содержащие, такие как метанол и метиловый эфир, создают незначительные дым выхлопа и выхлопные газы. Однако большинство таких соединений имеет высокое давление насыщенного пара и/или почти не растворяется в дизельном топливе, причем эти соединения имеют плохую воспламеняемость, что показывает их цетановое число. Более того, следует иметь в виду, что и другие способы улучшения дизельного топлива за счет химической гидрогенизации, позволяющие снизить содержание серы и ароматсоединений, приводят к снижению смазывающей способности топлива. Дизельное топливо с низкой смазывающей способностью может вызывать чрезмерный износ топливных инжекторов и других подвижных частей, которые входят в контакт с топливом под высоким давлением.

Дистиллированные фракции, которые используют в качестве топлива или в качестве компонента смешения топлива для использования в двигателях внутреннего сгорания со сжатием (в дизельных двигателях), представляют собой средние дистилляты, которые обычно содержат ориентировочно от 1 до 3 процентов по весу серы. Ранее типичные технические требования для дизельного топлива допускали наличие максимум 0.5 процента по весу серы. В 1993 г. законодательство в Европе и США ограничило содержание серы в дизельном топливе величиной 0.3 весового процента. В 1996 г. в Европе и США, а в 1997 г. и в Японии, максимальное содержание серы в дизельном топливе было ограничено величиной 0.05 весового процента. Следует ожидать продолжения этой мировой тенденции к снижению уровней серы.

Введение новых требований к уровню выбросов в США и других странах вызвало существенный интерес к каталитической обработке выбросов. Однако следует иметь в виду, что проблемы, связанные с применением каталитической обработки выбросов для дизельных двигателей, а в особенности для мощных дизельных двигателей, существенно отличаются от проблем, возникающих при использовании двигателей внутреннего сгорания с искровым зажиганием (бензиновых двигателей), за счет двух факторов. Во-первых, обычный трехпутевой (three way) катализатор (TWC) является неэффективным при удалении NOx выбросов дизельных двигателей, а во-вторых, необходимость контроля выбросов частиц для дизельных двигателей является существенно более острой, чем для бензиновых двигателей.

Появляются новые технологии обработки выбросов, предназначенные для контроля выбросов дизельных двигателей, причем уровни серы в топливе влияют на эффективность таких технологий. Сера представляет собой каталитический яд, который снижает каталитическую активность. Более того, в контексте каталитического контроля выбросов от дизельных двигателей высокое содержание серы в топливе также создает вторичную проблему выбросов частиц, вызванную каталитическим окислением серы и реакцией с водой с образованием сульфатного тумана. Этот туман представляет собой часть выбросов частиц.

Выбросы двигателей с воспламенением сжатием отличаются от выбросов двигателей с искровым зажиганием потому, что различные способы используют для инициации сгорания. Воспламенение сжатием требует сгорания капель топлива в очень бедной смеси топлива с воздухом. Процесс сгорания оставляет мелкие частицы углерода, что приводит к существенно более высокому уровню выбросов частиц, чем в случае бензиновых двигателей. За счет работы с бедной смесью выбросы СО и газообразные углеводородные выбросы существенно ниже, чем в случае бензиновых двигателей. Однако существенные количества несгоревшего углеводорода поглощаются частицами углерода. Эти углеводороды называют SOF (растворимой органической фракцией). Эти дизельные выбросы могут создавать проблемы со здоровьем за счет вдыхания указанных мелких частиц углерода, содержащих токсичные углеводороды, и их поступления глубоко в легкие.

Несмотря на то, что повышение температуры сгорания может приводить к снижению уровня частиц, это приводит к повышению NOx выбросов за счет хорошо известного механизма Зельдовича. В этом случае необходимо поддерживать совокупные уровни выбросов частиц и NOx выбросов в соответствии с требованиями по ограничению выбросов.

Можно полагать, что сверхнизкое содержание серы в топливе позволит применять каталитическую обработку выбросов дизельных двигателей и контролировать выбросы. Вероятно, необходимы уровни серы в топливе ниже 15 ppm (частей на миллион), чтобы получить уровни выбросов частиц ниже 0.01 g/bhp-hr (грамм/ эффективная мощность двигателя в л. с. - час). Такие уровни хорошо согласуются с новыми системами катализаторов для обработки выбросов, которые позволяют получать NOx выбросы на уровне около 0.5 g/bhp-hr. Более того, следует иметь в виду, что системы захвата NOx являются чрезвычайно чувствительными к содержанию серы в топливе, причем можно полагать, что для поддержания активности таких систем необходимы уровни серы ниже 10 ppm.

Принимая во внимание ужесточение требований к содержанию серы в топливе для транспорта, становится все более важной проблема удаления серы из сырой нефти и продуктов ее переработки. В то время как в Европе, США и Японии максимальное содержание серы в дизельном топливе недавно было ограничено величиной 0.05 весового процента, можно ожидать, что в ближайшем будущем этот уровень может стать ниже 0.05 весового процента.

Обычные катализаторы для гидрообессеривания (HDS) могут быть использованы для удаления большей части серы из дистиллятов нефти, предназначенных для перемешивания, чтобы получить очищенное топливо для транспорта, однако они не подходят для удаления серы из соединений, в которых атом серы пространственно блокирован в имеющих несколько колец ароматических соединениях серы. Это особенно верно в том случае, когда гетероатом серы блокирован дважды (например, в 4,6-диметилдибензотиофене). Эти блокированные дибензотиофены преобладают при низких уровнях серы, таких как, например, от 50 до 100 ppm, и требуют соблюдения строгих технологических условий для обессеривания. Использование обычных катализаторов гидрообессеривания при высоких температурах может приводить к потере производительности, к быстрому коксованию катализатора и к ухудшению качества продукта (например, к его окраске). Использование высокого давления требует высоких капитальных вложений.

Для обеспечения соответствия возможным более жестким требованиям к выбросам, указанные блокированные соединения серы также необходимо удалять из дистиллятов сырья и продуктов. Существует насущная необходимость экономичного удаления серы из дистиллятов и других углеводородных продуктов.

Известно множество способов удаления серы из дистиллятов сырья и продуктов. Один из таких известных способов предусматривает окисление фракций нефти, содержащих по меньшей мере большое количество материала, кипящего при температуре выше самой высокой температуры кипения углеводородных материалов (фракций нефти, содержащих по меньшей мере большое количество материала, кипящего при температуре свыше 550°F), с последующей обработкой эффлюента, содержащего окисленные соединения при повышенных температурах, для того чтобы образовать сульфид водорода (от 500°F до 1350°F), и/или с гидрообработкой, чтобы снизить содержание серы в углеводородном материале. (см., например, патент США No. 3847798 и патент США No. 5288390). Однако оказалось, что такие способы имеют только ограниченную полезность, так как они позволяют обеспечивать только достаточно низкую степень обессеривания. Кроме того, может возникать существенная потеря ценных продуктов за счет крекинга и/или образования кокса при практической реализации указанных процессов. Следовательно, желательно разработать способ, который обеспечивает повышенную степень обессеривания и снижает крекинг и/или образование кокса.

Известны различные способы оксигенирования для улучшения топлива. Например, в патенте США No. 2521698 описано частичное окисление углеводородного топлива, улучшающее цетановое число. Этот патент имеет отношение к обработке топлива, которое имеет относительно низкое содержание ароматических колец и высокое содержание парафина. В патенте США No. 2912313 описано повышение цетанового числа за счет добавки перекиси и дигалосоединения в средние фракции дистиллята топлива. В патенте США No. 2472152 описан способ улучшения цетанового числа средних фракций дистиллята за счет окисления насыщенного циклического углеводорода или нафтеновых углеводородов в таких фракциях, чтобы получить нафтеновые пероксиды. В этом патенте указано, что окисление может быть ускорено в присутствии соли металла, растворимой в нефти, в качестве ингибитора, однако процесс обычно проводят в присутствии неорганического основания. Однако образующиеся нафтеновые пероксиды представляют собой вредные инициаторы смолы. Поэтому приходится добавлять ингибиторы смолы, такие как фонолы, крезолы и крезиловые кислоты, в окисленный материал, чтобы снизить или предотвратить образование смолы, соединения которой являются токсичными и канцерогенными.

В патенте США No. 4494961 описано повышение цетанового числа сырых, не обработанных, высоко ароматических средних фракций дистиллята, имеющих низкое содержание водорода, за счет ввода в контакт (с кислородом) фракции при температуре от 50°С до 350°С и при мягких условиях окисления, в присутствии катализатора, которым является (i) перманганат щелочноземельного металла, (ii) оксид металла группы IB, IIB, IIIB, IVB, VB, VIB, VIIB или VIIIB периодической системы элементов, или смесь (i) и (ii). В заявке на европейский патент 0252606 А2 также описано повышение цетанового числа средней фракции дистиллята топлива, которая может быть гидроочищена за счет ввода в контакт с кислородом или с окислителем, в присутствии каталитических металлов, таких как олово, сурьма, свинец, висмут и переходные металлы групп IB, IIB, VB, VIB, VIIB и VIIIB периодической системы элементов, преимущественно в виде растворимой в нефти соли металла. В этой заявке указано, что катализатор избирательно окисляет бензиловые атомы углерода в топливе в кетоны.

В патенте США No. 4723963 описано повышение цетанового числа за счет введения по меньшей мере 3 весовых процентов окисленных ароматических соединений в среднюю фракцию дистиллята углеводородного топлива, кипящую в диапазоне температур от 160°С до 400°С. В этом патенте указано, что окисленные алкилароматические и/или окисленные гидроароматические соединения преимущественно окисляются в бензиловые протоны углерода.

В патенте США No. 6087544 описана обработка дистиллята сырья для получения дистиллятов топлива, имеющих уровень серы ниже, чем в дистилляте сырья. Такие виды топлива получают за счет фракционирования дистиллята сырьевого потока на легкую фракцию, которая содержит всего только ориентировочно от 50 до 100 ppm серы, и тяжелую фракцию. Легкую фракцию подвергают гидрообработке для удаления главным образом всей имеющейся в ней серы. Обессеренную легкую фракцию затем перемешивают с половиной тяжелой фракции, чтобы получить дистиллят топлива с низким содержанием серы; например 85 процентов по весу обессеренной легкой фракции и 15 процентов по весу необработанной тяжелой фракции позволяют снизить уровень серы от 663 ppm до 310 ppm. Однако при получении такого низкого уровня серы всего только около 85 процентов дистиллята сырья получают в виде продукта, то есть дистиллята топлива с низким уровнем серы.

В заявке на патент США No. 2002/0035306 А1 раскрыт многостадийный способ обессеривания жидких нефтяных видов топлива, позволяющий также удалять содержащие азот соединения и ароматические соединения. Способ включают в себя следующие операции: экстрагирование тиофена; окисление тиофена; экстрагирование оксида и диоксида тиофена; извлечение растворителя рафината и доочистка; извлечение растворителя экстракта и очистка растворителя рециркуляции.

В этом способе стремятся удалить 5-65% тиофенового материала и содержащих азот соединений и частей ароматических соединений в сырьевом потоке ранее операции окисления. В то время как присутствие ароматических соединений в дизельном топливе приводит к подавлению цетана, в указанном способе необходимо предусмотреть конечное использование ароматических соединений. Кроме того, присутствие эффективного количества ароматических соединений используют для повышения плотности топлива (Btu/gal) и улучшения холодных реологических свойств дизельного топлива. Следовательно, необходимо осторожно подходить к экстракции чрезмерного количества ароматических соединений.

Что касается операции окисления, то окислитель готовят на месте или заранее. Рабочие режимы включают в себя молярное отношение Н2O2 к S в диапазоне ориентировочно от 1:1 до 2.2:1; содержание уксусной кислоты в исходном материале ориентировочно от 5 до 45%, содержание растворителя в исходном материале от 10 до 25% и объем катализатора ориентировочно меньше, чем 5,000 ppm серной кислоты, а преимущественно меньше, чем 1,000 ppm. В указанном патенте также предложено использовать кислотный катализатор в операции окисления, а преимущественно серную кислоту. Использование серной кислоты в качестве кислоты окисления является проблематичным, так как при наличии воды возникает коррозия, а при малом количестве воды может происходить сульфирование углеводородов.

В соответствии с указанным патентом, задачей операции экстрагирования оксида и диоксида тиофена является удаление более 90% различных соединений замещенных бензо- и диабензо оксидов тиофена и N-оксида, плюс фракции ароматических соединений, с экстрагирующим растворителем, который представляет собой водный раствор уксусной кислоты с одним или несколькими сорастворителями.

В патенте США No. 6368495 В1 также описан многостадийный способ удаления тиофенов и из производных их фракций нефти. Этот способ включает в себя операции ввода в контакт потока углеводородного сырья с окислителем, а затем ввода в контакт эффлюента операции окисления с твердым катализатором разложения (расщепления), для разложения окисленных содержащих серу соединений, в результате чего получают нагретый поток жидкости и летучее соединение серы. В указанном патенте описано использование таких окислителей как алкил гидропероксиды, пероксиды, перкарбоновые кислоты и кислород.

В публикации WO 02/18518 А1 раскрыт двухступенчатый способ обессеривания, в котором используют вытекающий поток гидроочистителя. Способ предусматривает двухфазное окисление дистиллята перекисью водорода на базе водного раствора муравьиной кислоты для преобразования тиофеновой серы в соответствующие сульфоны. Во время процесса окисления некоторые сульфоны экстрагируются в окисляющий раствор. Эти сульфоны удаляются из углеводородной фазы при помощи последующей операции разделения. Углеводородная фаза, которая содержит остающиеся сульфоны, затем подвергается операции экстрагирования жидкость - жидкость или операции твердой абсорбции.

Использование муравьиной кислоты в операции окисления не может быть рекомендовано. Муравьиная кислота является более дорогой, чем уксусная кислота. Кроме того, муравьиную кислоту считают "восстанавливающим" растворителем, который может гидрировать некоторые металлы и ослаблять их. Поэтому требуются экзотические сплавы для работы с муравьиной кислотой. Эти дорогие сплавы необходимо использовать в секции извлечения растворителя и в баках для хранения. Использование муравьиной кислоты также приводит к необходимости использования высоких температур для разделения углеводородной фазы от фазы водного раствора окислителя, для того чтобы предотвратить появление третьей выпавшей твердой фазы. Можно полагать, что эта нежелательная фаза может быть образована за счет плохих липофильных свойств муравьиной кислоты. Следовательно, при более низких температурах муравьиная кислота не может поддерживать в растворе некоторые экстрагированные сульфоны.

В патенте США No. 6171478 В1 описан еще один сложный многостадийный способ обессеривания. В частности, в этом способе предусмотрены операция гидрообессеривания, операция окисления, операция разложения и операция разделения, в которой часть окисленных серой соединений разделяют от потока эффлюэнта операции разложения. Водный окисляющий раствор, который используют в операции окисления, преимущественно содержит уксусную кислоту и перекись водорода. Любая остаточная перекись водорода в эффлюенте операции окисления разлагается за счет контакта эффлюента с катализатором разложения.

Операцию разделения проводят с использованием избирательного растворителя для экстрагирования окисленных серой соединений. В соответствии с указанным патентом, предпочтительными избирательными растворителями являются ацетонитрил, диметилформамид и сульфолан.

Уже предложен ряд растворителей для удаления окисленных серой соединений. Например, в патенте США No. 6160193 предложен широкий набор растворителей, подходящих для использования при экстрагировании сульфонов. Предпочтительным растворителем является диметилсульфоксид (DMSO).

Исследование аналогичного списка растворителей, использованных при экстрагировании соединений серы, содержится в публикации Otsuki, S.; Nonaka, Т.; Takashima, N.; Qian, W.; Ishihara, A.; Imai, Т.; Kabe, T. "Oxidative Desulfurization of Light Gas Oil and Vacuum Gas Oil by Oxidation and Solvent Extraction" Energy & Fuels 2000, 14, 1232. Этот список включает в себя:

N,N-диметилформамид (DMF)

Метанол

Ацетонитрил

Сульфолан

В патенте США No.6160193 утверждается, что существует связь между полярностью растворителя и эффективностью экстрагирования растворителя. Все растворители, перечисленные в указанных патенте и публикации, не поддаются смешению с дизельным топливом. Все эти растворители можно характеризовать как полярные протоносодержащие или апротонные растворители.

Известно множество вредных последствий, связанных с использованием указанных растворителей. В то время как DMSO и сульфолан представляют собой хорошие растворители для различных видов экстрагирования, существует огромный риск того, что любые следы этих растворителей, которые остаются в продукте, могут резко повысить концентрацию серы в продукте в виде дизельного топлива. Например, даже следы DMSO в готовом продукте при концентрации 37 ppmw могут повышать концентрацию серы в готовом дизельном топливе до 15 ppmw. Аналогичные вредные последствия могут быть связаны с использованием ацетонитрила, триэтаноламина и DMF, которые содержат атомы азота. Следовые уровни этих растворителей драматически повышают концентрацию азота в готовом продукте.

Указанные выше растворители являются не очень избирательными для серы, так как они удаляют также ароматические соединения, в особенности моноароматические соединения, так как эти разновидности являются, вероятно, самыми полярными компонентами дизельного топлива. На первый взгляд, представляется полезным обогащение дизельного топлива насыщенными соединениями (парафинами) за счет удаления указанных ароматических соединений, что позволяет повысить цетановое число в топливе. Однако обратной стороной такого решения является то, что размер потока экстрагирующего растворителя резко увеличивается и будет содержать указанные моноароматические соединения, некоторые из которых должны быть рекуперированы. Например, из приведенной выше публикации известно, что DMP позволяет экстрагировать неокисленные дибензотиофены, но также удаляет и существенную порцию нефти. Существенные усилия могут понадобиться для извлечения углеводорода, но без попутного извлечения дибензотиофенов.

Другой проблемой при использовании указанных выше растворителей является температура кипения. Более высокие температуры кипения затрудняют разделение следовых количеств растворителя от готового продукта за счет вскипания. Вскипание в этом случае можно получить за счет совместного использования некоторых компонентов дизельного топлива с более низкой температурой кипения. Например, DMSO имеет температуру кипения 189°С или 372°F, a DMF имеет температуру кипения 153°С или 307°F. Начальная температура кипения дизельного топлива обычно ниже температур кипения этих двух растворителей.

Еще одной проблемой является токсичность. В то время как DMSO технически представляет собой растворитель с низкой токсичностью, его можно классифицировать как "супер-растворитель", который может растворять самые различные соединения. Контакт с кожей раствора DMSO приводит к быстрому проникновению под кожу растворенного вещества, что является одной из характеристик DMSO. DMF представляет собой токсин для печени и, возможно, канцерогенное вещество.

DMF не является достаточно термически стабильным для того, чтобы производить его перегонку при атмосферном давлении. При атмосферном давлении, с учетом температуры кипения DMF, происходит также разложение с получением угарного газа и диметиламина (Perrin, D.D.; Armarego, W.L.F. Purification of Laboratory Chemicals, 3rd Edition, Pergamon Press, Oxford, 1988, page 157). Поэтому требуется производить перегонку в вакууме.

В патенте ′193 указаны ограничения, связанные с использованием метанола, так как метанол имеет практически такую же плотность, что и типичное углеводородное топливо. На основании способа исключения метанол является хорошим растворителем с учетом его свойств кипения, так как после него не остается азот или сера. Однако существенная фракция всего углеводорода будет также экстрагирована в слой метанола. Метанол является также невыгодным из-за того, что он не может быть быстро разделен от дизельного топлива.

С учетом изложенного становится понятно, что существует необходимость в создании менее сложного и более экономичного способа обессеривания дистиллята или дизельного топлива, в котором не используют токсичные растворители, такие как ацетонитрил или DMF, суперрастворители, такие как DMSO, или трудные для разделения растворители, такие как DMF.

В соответствии с настоящим изобретением предлагается относительно простой способ, в котором часть окисленных, содержащих серу и/или содержащих азот органических соединений, содержащихся в углеводородном сырье, экстрагируют одновременно во время технологической операции окисления и затем разделяют при помощи операции декантации или разделения фаз. Это разделение фаз приводит к уменьшению разновидностей серы и азота, удаляемых дополнительно ниже по течению при помощи операции экстрагирования. Кроме того, способ в соответствии с настоящим изобретением позволяет использовать единственный растворитель, а именно уксусную кислоту, как в операции окисления, так и в операции экстрагирования; в результате чего можно использовать только одну регенераторную башню для регенерации уксусной кислоты как для операции окисления, так и для операции экстрагирования. В соответствии со специфическим вариантом настоящего изобретения, используют ограниченное количество дорогостоящего окислителя в операции окисления.

Краткое изложение изобретения

Предлагается способ производства очищенного топлива для транспорта или компонентов смешения для очищенного топлива для транспорта, в котором компоненты продукта содержат пониженное количество содержащих серу и/или азот органических примесей. Более конкретно, способ в соответствии с настоящим изобретением предусматривает введение в контакт углеводородного сырья, которое включает в себя содержащие серу и/или азот органические примеси, с не поддающейся смешению фазой, включающей в себя окислитель, содержащий перекись водорода, уксусную кислоту и воду, в зоне окисления, за счет чего содержащие серу и/или азот органические примеси окисляются и часть таких окисленных примесей экстрагируется в не поддающуюся смешению фазу. После окисления не поддающуюся смешению фазу, которая содержит часть окисленных соединений серы и/или азота, разделяют при помощи гравитационного разделения, для того чтобы получить первый поток углеводорода, имеющий пониженное содержание соединений, содержащих серу и/или азот.

Первый поток углеводорода затем пропускают в зону экстрагирования жидкость-жидкость, в которой используют экстрагирующий растворитель, который содержит уксусную кислоту и воду, предназначенный для преимущественного экстрагирования части любых остающихся окисленных соединений серы и/или азота из первого потока углеводорода, в результате чего получают второй поток углеводорода, имеющий пониженное содержание окисленных соединений, содержащих серу и/или азот. Поток экстрагирования, который содержит окисленные органические соединения серы и/или азота вместе с не поддающейся смешению фазой, которая содержит окисленные органические соединения серы и/или азота, разделенные от первого потока углеводорода, затем направляют в зону разделения, за счет чего окисленные соединения серы и/или азота разделяются от уксусной кислоты и воды, а затем могут быть направлены повторно в зону окисления и в зону экстракции жидкость-жидкость.

Краткое описание чертежей

На фиг.1 схематично показан первый вариант способа в соответствии с настоящим изобретением.

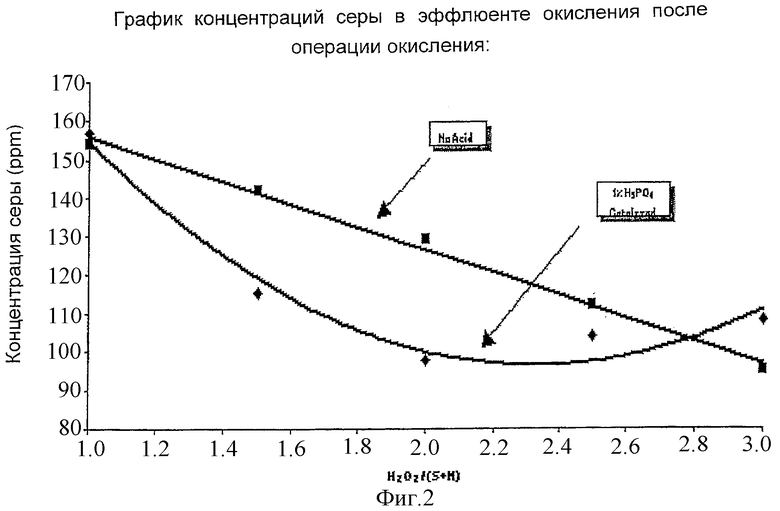

На фиг.2 показан график концентраций серы в эффлюенте операции окисления для вариантов с катализированным кислотой окислением и с не катализированным кислотой окислением в соответствии с настоящим изобретением.

На фиг.3 показан график концентраций серы в эффлюенте операции экстрагирования для вариантов с катализированным кислотой окислением и с не катализированным кислотой окислением в соответствии с настоящим изобретением.

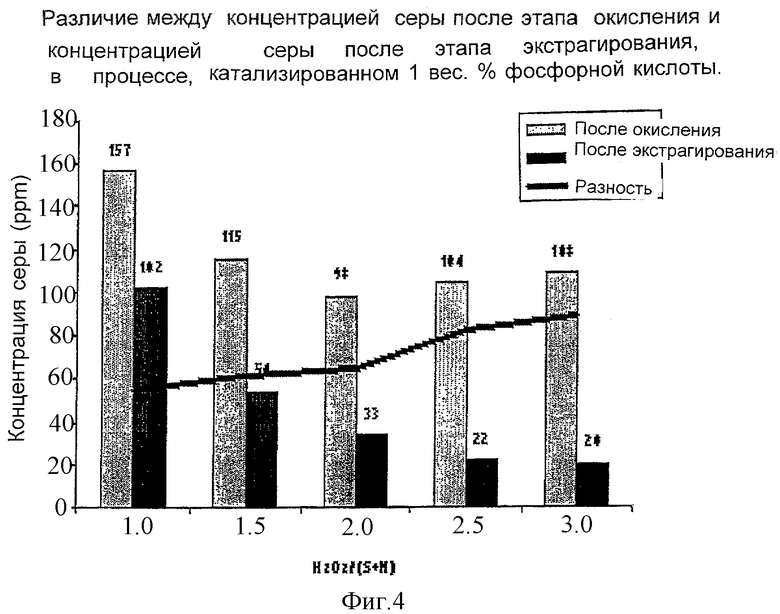

На фиг.4 показано различие между концентрациями серы в эффлюенте окисления и в эффлюенте экстрагирования для варианта с катализированным кислотой окислением в соответствии с настоящим изобретением

На фиг.5 показано различие между концентрациями серы в эффлюенте окисления и в эффлюенте экстрагирования для варианта с не катализированным кислотой окислением в соответствии с настоящим изобретением.

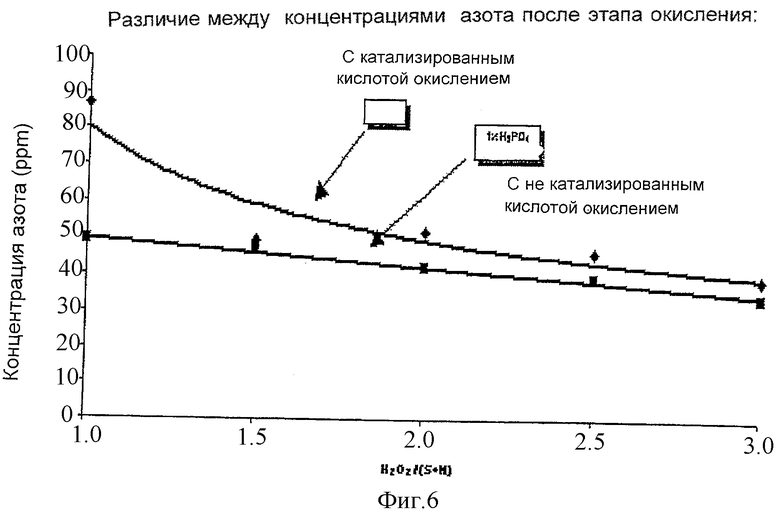

На фиг.6 показано различие между концентрациями азота в эффлюенте зоны окисления для вариантов с катализированным кислотой окислением и с не катализированным кислотой окислением в соответствии с настоящим изобретением.

Подробное описание изобретения

Подходящие виды сырья обычно содержат наиболее очищенные потоки, состоящие главным образом из соединений углеводорода, которые являются жидкими в условиях окружающей среды. Подходящие виды углеводородного сырья обычно имеют плотность в градусах Американского нефтяного института (API) в диапазоне ориентировочно от 10° API до 100° API, преимущественно, ориентировочно от 20° API до 80 или 100° API, а еще лучше, ориентировочно от 30° API до 70° или 100° API, для получения наилучших результатов. Эти потоки включают в себя (но без ограничения) жидкую нафту каталитической обработки, жидкую нафту или нафту задержанного процесса переработки (delayed process), легкую нафту прямой перегонки, нафту гидрокрекинга, нафты процесса гидроочистки, алкилат, изомерат, каталитический продукт реформинга и ароматические производные таких потоков, такие как бензол, толуол, ксилол, а также их комбинации. Каталитический продукт реформинга и нафты каталитического крекинга часто могут быть расщеплены на потоки с более узкими интервалами кипения, такие как легкая и тяжелая каталитическая нафта и легкий и тяжелый каталитический продукт реформинга, которые могут быть специфически приспособлены для использования в качестве сырья в соответствии с настоящим изобретением. Предпочтительными потоками являются легкая нафта прямой перегонки, нафты каталитического крекинга, содержащие легкую и тяжелую части нафты каталитического крекинга, каталитический продукт реформинга, содержащий легкий и тяжелый каталитический продукт реформинга, а также производные таких потоков перегонки углеводородов.

Подходящие виды сырья обычно содержат потоки дистиллята нефти, кипящие в диапазоне температур ориентировочно от 50°С до 425°С, преимущественно, ориентировочно от 150°С до 400°С, а еще лучше, ориентировочно от 175°С до 375°С, при атмосферном давлении, для получения наилучших результатов. Эти потоки включают в себя (но без ограничения) легкий средний дистиллят прямой перегонки, тяжелый средний дистиллят прямой перегонки, жидкие нефтепродукты легкого каталитического цикла процесса каталитического крекинга, коксовый неочищенный дистиллят, дистиллят гидрокрекинга и коллективно, и индивидуально гидроочищенные варианты этих потоков. Предпочтительными потоками являются коллективно и индивидуально гидроочищенные варианты жидких нефтепродуктов легкого каталитического цикла процесса каталитического крекинга, потоки коксового неочищенного дистиллята и дистиллята гидрокрекинга.

Предусмотрено также, что может быть использован один или объединены несколько из указанных выше потоков дистиллята для использования в качестве сырья для способа в соответствии с настоящим изобретением. Во многих случаях качество очистки топлива для транспорта или компонентов смешения топлива для транспорта, полученных из различных альтернативных источников сырья, может быть сравнимым. В этих случаях такие параметры как объем потока, местоположение ближайшего подключения и краткосрочные экономические прогнозы определяют, какой поток следует использовать.

В соответствии с первым аспектом настоящего изобретения, предлагается способ производства очищенного топлива для транспорта или компонентов смешения для очищенного топлива для транспорта из гидроочищенного дистиллята нефти. Такой гидроочищенный дистиллят получают за счет гидроочистки материала дистиллята нефти, кипящего при температуре ориентировочно от 50°С до 425°С, при помощи процесса, который включает в себя ввод в реакцию дистиллята нефти с источником водорода в состоянии гидрогенизации, в присутствии катализатора гидрогенизации, для содействия за счет гидрогенизации удалению серы и/или азота из гидроочищенного дистиллята нефти; возможно, фракционирование гидроочищенного дистиллята нефти за счет перегонки, чтобы получить по меньшей мере один кипящий при низкой температуре компонент смешения, состоящий из бедной серой, богатой моноароматическими соединениями фракции, и кипящее при высокой температуре сырье, состоящее из богатой серой, бедной моноароматическими соединениями фракции. В соответствии с первым вариантом осуществления способа в соответствии с настоящим изобретением, гидроочищенный дистиллят или кипящий при низкой температуре компонент может быть использован в качестве подходящего сырья для осуществления способа в соответствии с настоящим изобретением.

Как правило, полезные катализаторы гидрогенизации содержат по меньшей мере один химически активный металл, выбранный из группы, в которую входят d-переходные элементы периодической системы элементов, каждый из которых встроен в инертный носитель, в количестве ориентировочно от 0.1 процента до 30 процентов от веса всего катализатора. Подходящие химически активные металлы включают в себя d-переходные элементы в периодической системе элементов, имеющие атомный номер от 21 до 30, от 39 до 48 и от 72 до 78.

Процесс каталитической гидрогенизации может быть осуществлен при относительно мягких условиях, в неподвижном, подвижном флюидизированном или в кипящем слое катализатора. Преимущественно используют неподвижный слой или множество неподвижных слоев катализатора при таких условиях, что относительно длительный период времени проходит до того момента, когда понадобится регенерация. Средняя температура зоны реакции может составлять ориентировочно от 200°С до 450°С, преимущественно, ориентировочно от 250°С до 400°С, а еще лучше, ориентировочно от 275°С до 350°С для получения наилучших результатов, при этом давление может лежать в диапазоне ориентировочно от 6 до 160 атмосфер.

Наиболее предпочтительным диапазоном давлений, в котором гидрогенизация обеспечивает очень хорошее удаление серы при минимальном давлении и минимальном количестве водорода, потребного для процесса гидрообессеривания, является диапазон от 20 до 60 атмосфер, а преимущественно ориентировочно от 25 до 40 атмосфер.

Скорости циркуляции водорода обычно лежат в диапазоне ориентировочно от 500 SCF/BbI стандартных кубических футов/ баррель) до 20,000 SCF/BbI, преимущественно ориентировочно от 2,000 SCF/BbI до 15,000 SCF/BbI, а еще лучше, ориентировочно от 3,000 до 13,000 SCF/BbI для получения наилучших результатов. Давления реакции и скорости циркуляции водорода ниже указанных диапазонов могут приводить к более высоким скоростям дезактивации катализатора, что приводит к снижению эффективности обессеривания, удаления азота и ароматических соединений. Чрезмерно высокие давления реакции повышают расход энергии и стоимость оборудования при обеспечении незначительных преимуществ.

Процесс гидрогенизации типично протекает при часовой объемной скорости жидкости, составляющей ориентировочно от 0.2 час-1 до 10.0 час-1, преимущественно ориентировочно от 0.5 час-1 до 3.0 час-1, а еще лучше, ориентировочно от 1.0 час-1 до 2.0 час-1, для получения наилучших результатов. Чрезмерно высокие объемные скорости приводят к снижению полной гидрогенизации.

Как правило, процесс гидрогенизации в соответствии с настоящим изобретением начинают с операции предварительного нагревания фракции дистиллята. Фракцию дистиллята нагревают в теплообменниках сырье/эффлюент ранее введения в печь для окончательного нагревания до заданной входной температуры зоны реакции. Фракция дистиллята может быть введена в контакт с потоком водорода ранее, во время и/или после нагревания.

Поток водорода может содержать чистый водород или его смесь с такими разбавителями как углеводород, оксид углерода, диоксид углерода, азот, вода, соединения серы и т.п. Поток водорода должен содержать по меньшей мере около 50 процентов по объему водорода, преимущественно, по меньшей мере около 65 процентов по объему водорода, а еще лучше, по меньшей мере около 75 процентов по объему водорода для получения наилучших результатов. Водород может поступать от установки для получения водорода, от установки для каталитического реформинга или от другого средства получения водорода.

Так как реакция гидрогенизации обычно является экзотермической, используют межкаскадное охлаждение с использованием устройств теплопередачи, установленных между реакторами с неподвижным слоем или между слоями катализатора в одном и том же корпусе реактора. По меньшей мере часть теплоты, получаемой от процесса гидрогенизации, может быть с выгодой рекуперирована для использования в процессе гидрогенизации. Когда не используют такой вариант рекуперации, охлаждение может быть осуществлено с использованием таких средств охлаждения как вода или воздух, или за счет использования потока водорода, вводимого непосредственно в реакторы. Двухступенчатые процессы позволяют получать пониженную экзотерму температуры на реактор и обеспечивать лучший контроль температуры реактора гидрогенизации.

Эффлюент зоны реакции обычно является охлажденным и поток эффлюента направляют в сепаратор для удаления водорода. Некоторая часть рекуперированного водорода может быть направлена назад в процесс, в то время как другая часть водорода может быть направлена во внешние системы, такие как установка для получения водорода или система очистки топлива. Скорость выпуска водорода часто контролируют, чтобы поддерживать минимально допустимую чистоту водорода и удалять сульфид водорода. Рекуперированный водород обычно сжимают, дополняют свежим водородом и вводят в процесс для дальнейшей гидрогенизации.

Дополнительное снижение содержания гетероароматических сульфидов во фракции дистиллята нефти за счет гидроочистки требует проведения очень сильной каталитической гидрогенизации потока, для того чтобы преобразовать эти соединения в углеводороды и сульфид водорода (H2S). Обычно, чем больше доля любого углеводорода, тем труднее провести ее гидрогенизацию в сульфид. Следовательно, остаточные органо-серные соединения, которые остаются после гидрообработки, представляют собой наиболее тесно замещенные сульфиды.

Когда сырье представляет собой фракцию дистиллята с высокой температурой кипения, полученную за счет гидрогенизации потока перегонки, поток перегонки главным образом содержит материал, кипящий при температуре ориентировочно от 200°С до 425°С. Преимущественно, поток перегонки главным образом содержит материал, кипящий ориентировочно при температуре ориентировочно от 250°С до 400°С, а еще лучше, кипящий ориентировочно при температуре от 275°С до 375°С.

Полезные фракции дистиллята для гидрогенизации в соответствии с настоящим изобретением содержат главным образом любой один, несколько или все потоки перегонки, кипящие в диапазоне температур ориентировочно от 50°С до 425°С, преимущественно, ориентировочно от 150°С до 400°С, а еще лучше, ориентировочно от 175°С до 375°С, при атмосферном давлении. Более легкие углеводородные компоненты в продукте в виде дистиллята обычно могут быть более выгодно преобразованы в бензин, однако присутствие этих кипящих при более низких температурах материалов в дистиллятах топлива часто ограничивается техническими требованиями на температуру вспышки дистиллята топлива. Более тяжелые углеводородные компоненты, кипящие при температуре свыше 400°С, обычно могут быть более выгодно обработаны как сырье для каталитического крекинга и преобразованы в бензин. Присутствие тяжелых углеводородных компонентов в дистиллятах топлива дополнительно ограничено техническими требованиями на температуру выкипания дистиллята топлива.

Фракции дистиллята для гидрогенизации в соответствии с настоящим изобретением могут содержать имеющие высокое и низкое содержание серы дистилляты прямой перегонки, полученные из сырой нефти с высоким и низким содержанием серы, коксовые дистилляты, нефтепродукты легкого и тяжелого каталитического цикла каталитического крекинга и продукты в диапазоне кипения дистиллята, полученные с установок гидрокрекинга и гидроочистки. Обычно, коксовый дистиллят и нефтепродукты легкого и тяжелого каталитического цикла представляют собой компоненты сырья с наибольшим содержанием ароматических соединений, в диапазоне до 80 процентов по весу. Большая часть ароматических соединений коксового дистиллята и циклических нефтепродуктов представляет собой моноароматические и диароматические соединения, а меньшая часть представляет собой триароматические соединения. Дистилляты прямой перегонки, такие как дистилляты прямой перегонки с высоким и низким содержанием серы, имеют более низкое содержание ароматических соединений, в диапазоне до 20 процентов по весу ароматических соединений. Как правило, содержание ароматических соединений комбинированного сырья для гидрогенизации лежит в диапазоне ориентировочно от 5 процентов по весу до 80 процентов по весу, преимущественно, ориентировочно от 10 процентов по весу до 70 процентов по весу, а еще лучше, ориентировочно от 20 процентов по весу до 60 процентов по весу.

Концентрация серы во фракциях дистиллята для гидрогенизации в соответствии с настоящим изобретением обычно является функцией сырой смеси компонентов с высоким и низким содержанием серы, емкости гидрогенизации нефтеочистительного завода на баррель сырой нефти и переменного расположения компонентов сырья для дистиллята для гидрогенизации. Компонентами сырья для дистиллята с более высоким содержанием серы обычно являются дистилляты прямой перегонки, полученные из сырой нефти с высоким содержанием серы, коксовые дистилляты и нефтепродукты каталитического цикла от установок жидкого каталитического крекинга, производящих обработку сырья с относительно высоким содержанием серы. Эти компоненты сырья для дистиллята могут содержать до 2 процентов по весу элементарной серы, но обычно содержат ориентировочно от 0.1 процента по весу до 0.9 процента по весу элементарной серы.

Содержание азота во фракциях дистиллята для гидрогенизации в соответствии с настоящим изобретением также обычно является функцией содержания азота в сырой нефти, емкости гидрогенизации нефтеочистительного завода на баррель сырой нефти и переменного расположения компонентов сырья для дистиллята для гидрогенизации. Компонентами сырья для дистиллята с более высоким содержанием азота обычно являются коксовый дистиллят и нефтепродукты каталитического цикла. Эти компоненты сырья для дистиллята могут иметь полную концентрацию азота до 2000 ppm (частей на миллион), но обычно имеют концентрацию азота ориентировочно от 5 ppm до 900 ppm.

Типично, соединениями серы во фракциях нефти являются относительно неполярные, гетероароматические сульфиды, такие как замещенные бензотиофены и дибензотиофены. На первый взгляд, может показаться, что гетероароматические соединения серы могут быть избирательно экстрагированы на основании некоторых характеристик, присущих только этим гетероароматическим соединениям. Несмотря на то, что атом серы в этих соединениях имеет две несвязанные пары электронов, которые позволяют отнести их к основаниям Льюиса, эта характеристика является все же недостаточной для их экстрагирования при помощи льюисовских кислот. Другими словами, избирательное экстрагирование гетероароматических соединений серы для получения пониженных уровней серы требует более существенного различия полярностей между сульфидами и углеводородами.

При помощи окисления в жидкой фазе в соответствии с настоящим изобретением возможно избирательно преобразовывать эти сульфиды в более полярные льюсовские основные (щелочные) окисленные соединения серы, такие как сульфоксиды и сульфоны. Такое соединение как диметилсульфид представляет собой весьма неполярную молекулу, в то время как после окисления молекула становится весьма полярной. Таким образом, за счет избирательного окисления гетероароматических сульфидов, таких как бензотиофен и дибензотиофен, имеющихся в потоках перегонки, способы в соответствии с настоящим изобретением позволяют избирательно вызывать характеристику высокой полярности в этих гетероароматических соединениях. Когда полярность этих нежелательных соединений серы увеличивают при помощи окисления в жидкой фазе в соответствии с настоящим изобретением, они могут быть избирательно экстрагированы при помощи уксусной кислоты, которая содержит растворитель, в то время как основной поток углеводорода остается неизменным (без воздействия).

Другие соединения, которые также имеют несвязанные пары электронов, включают в себя амины. Гетероароматические амины также могут быть обнаружены в тех же самых потоках, где имеются указанные сульфиды. Амины являются более основными (щелочными), чем сульфиды. Изолированная пара электронов работает как основание Бронстеда-Лоури (акцептор протонов), а также как основание Льюиса (донор электронов). Эта пара электронов атома делает затруднительным окисление аналогично окислению сульфидов.

В соответствии с первым аспектом настоящего изобретения, предлагается способ производства очищенного топлива для транспорта или компонентов смешения для очищенного топлива для транспорта, который включает в себя следующие операции: использование углеводородного сырья, содержащего смесь углеводородов, а также содержащих серу и содержащих азот органических соединений, причем указанная смесь имеет плотность в диапазоне ориентировочно от 10° API до 100° API; введение в контакт сырья с не поддающейся смешению фазой, содержащей уксусную кислоту, воду и окислитель, содержащий перекись водорода, в жидкой фазе реакционной смеси в зоне окисления, при условиях, подходящих для окисления одного или нескольких содержащих серу и/или содержащих азот органических соединений; разделение по меньшей мере части содержащей уксусную кислоту не поддающейся смешению фазы от реакционной смеси; и выделение первого потока углеводорода, содержащего смесь органических соединений, который содержит меньше серы и/или меньше азота, чем в сырье для окисления в зоне реакции. Условия окисления включают в себя возрастающую температуру в диапазоне ориентировочно от 25°С до 250°С и достаточное давление для поддержания реакционной смеси главным образом в жидкой фазе. Преимущественно, условия окисления включают в себя температуру ориентировочно меньше, чем 90°С и ориентировочно выше, чем 25°С, а еще лучше, ориентировочно выше, чем 50°С и ориентировочно меньше, чем 90°С.

Из публикации Lin, С.С.; Smith, Т.R.; Ichikawa, N.; Baba, Т; Itow, M. International Journal of Chemical Kinetics, 1991 Vol. 23, pp.971 to 987 известно, что температуры свыше 90°С могут приводить к нежелательному термическому разложению перекиси водорода, что приводит к более высокой скорости ее потребления.

Первый поток углеводорода затем вводят в контакт с растворителем, который содержит уксусную кислоту, в зоне экстракции жидкость-жидкость, чтобы получить поток экстракции, содержащий по меньшей мере часть окисленных содержащих серу и/или содержащих азот органических соединений, остающихся в первом потоке углеводорода, и второй поток углеводорода, содержащий сниженное количество окисленных содержащих серу и/или содержащих азот органических соединений. Второй поток углеводорода затем, возможно, выделяют в виде топлива для транспорта или компонента смешения для смешивания топлива для транспорта, или вводят в контакт с водой во второй зоне экстракции жидкость-жидкость, чтобы удалить любое нежелательное количество уксусной кислоты, присутствующей во втором потоке углеводорода. Третий поток углеводорода, подходящий для использования в качестве топлива для транспорта или компонента смешения для топлива для транспорта, имеющий пониженное количество уксусной кислоты, серы и азота, затем выделяют из второй зоны экстрагирования.

Как правило, для использования в соответствии с настоящим изобретением не поддающуюся смешению фазу, которую используют в операции окисления, образуют за счет перемешивания перекиси водорода, уксусной кислоты и воды.

Перекись водорода добавляют в таком количестве, что стехиометрическое молярное отношение перекиси водорода к сере и азоту лежит в диапазоне ориентировочно от 1:1 до 3:1. Эту стехиометрию определяют из условия, что стехиометрическое отношение перекиси водорода к сульфиду и перекиси водорода к азоту составляет соответственно 2:1 и 1:1. В то время как увеличение стехиометрических отношений позволяет добиться очень высокого снижения содержания серы, такие высокие отношения также существенно увеличивают различные расходы, поскольку перекись водорода является дорогим промышленным химикатом.

В соответствии с другим вариантом осуществления настоящего изобретения, несмешивающаяся фаза содержат протонную кислоту, которая не содержит серу или азот, в диапазоне преимущественно ориентировочно от 0.5 вес.% до 10 вес.% несмешивающейся фазы, а еще лучше, ориентировочно от 1 вес.% до 3 вес.%. Присутствие кислотного катализатора улучшает обессеривание, имеющее место в зоне окисления. Предпочтительной протонной кислотой является фосфорная кислота. Использование содержащих серу или содержащих азот кислот, таких как серная кислота или азотная кислота, при осуществлении способа в соответствии с настоящим изобретением не рекомендуется, поскольку эти кислоты имеют потенциал для увеличения содержания серы и азота в готовом топливе, полученном в виде продукта, или в компоненте смешения. Использование протонной кислоты позволяет уменьшить количество используемой перекиси водорода. В соответствии с этим вариантом осуществления настоящего изобретения, перекись водорода используют при стехиометрическом молярном отношении перекиси водорода к сере и азоту, составляющем ориентировочно от 1:1 до 3:1, а еще лучше, ориентировочно от 1:1 до 2:1, когда используют протонную кислоту.

Не поддающаяся смешению фаза преимущественно представляет собой водный раствор, полученный за счет перемешивания воды, уксусной кислоты и перекиси водорода, в таких количествах, что количество уксусной кислоты преимущественно лежит в диапазоне ориентировочно от 80 вес.% до 99 вес.%, а еще лучше, ориентировочно от 95 вес.% до 99 вес.%, в пересчете на полный вес несмешивающейся фазы.

Реакцию проводят в течение времени, достаточного для того, чтобы добиться желательной степени обессеривания и удаления азота. Преимущественно, время нахождения реагентов в зоне окисления лежит в диапазоне ориентировочно от 5 до 180 минут.

Заявители полагают, что реакция окисления вызывает быструю реакцию органической перкислоты с двухвалентным атомом серы за счет согласованного не радикального механизма, в результате чего атом кислорода в действительности передается атому серы. Как уже было упомянуто здесь ранее, в присутствии большего количества перкислоты сульфоксид дополнительно преобразуется в сульфон, предположительно, за счет этого же механизма. Аналогично, можно ожидать, что атом азота в амине будет окислен тем же самым образом при помощи соединений гидроперкислоты.

Утверждение, что окисление в соответствии с настоящим изобретением в жидкой реакционной смеси содержит операцию, за счет которой атом кислорода передается двухвалентному атому серы, не следует понимать в том смысле, что процессы в соответствии с настоящим изобретением в действительности позволяют производить обработку через такой механизм реакции.

В соответствии с настоящим изобретением, термин "окисление" понимают как окисление при помощи любого средства, которое позволяет окислять одно или несколько содержащих серу органических соединений и/или содержащих азот органических соединений, например окислять атом серы содержащих серу органических молекул в сульфоксид и/или в сульфон.

За счет ввода в контакт сырья с несмешивающейся фазой в соответствии с настоящим изобретением тесно замещенные сульфиды окисляются в их соответствующие сульфоксиды и сульфоны при незначительном совместном окислении, если оно вообще есть, мононуклеарных ароматических соединений. Высокая избирательность окислителей, в сочетании с небольшим количеством тесно замещенных сульфидов в гидроочищенных потоках, позволяет использовать настоящее изобретение в качестве весьма эффективного средства глубокого обессеривания с минимальными потерями готового продукта. Потери продукта обычно соответствуют количеству окисленных тесно замещенных сульфидов. Так как количество тесно замещенных сульфидов, присутствующих в гидроочищенной сырой нефти, является относительно малым, то соответственно малы и потери продукта. Далее, во время двухфазной операции окисления часть окисленных содержащих серу и азот соединений одновременно экстрагируется в несмешивающуюся фазу, которая содержит перекись водорода, уксусную кислоту и воду.

Реакция в зоне окисления может быть осуществлена в режиме одноразовой загрузки или в непрерывном режиме. Специалисты легко поймут, как можно использовать реактор с мешалкой для работы в режиме одноразовой загрузки или реактор с мешалкой ("CSTR") для работы в непрерывном режиме. В реакторе типа CSTR время нахождения соответствует среднему времени нахождения реагентов в реакторе.

После проведения операции окисления две несмешивающиеся фазы разделяют в смесителе-отстойнике или в аналогичном блоке декантации с использованием гравитационного разделения фаз. Конкретно, органическая фаза, а именно первый поток углеводорода, преимущественно имеет пониженное содержание серы в диапазоне от 10 до 70%, в пересчете на содержание серы в сырье. Первый поток углеводорода, а именно более легкую фазу, затем пропускают в зону экстракции жидкость-жидкость.

Экстрагирование жидкость-жидкость может быть осуществлено с использованием растворителя, содержащего уксусную кислоту и воду. Было обнаружено, что когда растворитель содержит меньше воды, то эффективность удаления серы возрастает; однако это может приводить к чрезмерному экстрагированию первого потока углеводорода. Преимущественно, для того, чтобы предотвратить избыточное экстрагирование, но все еще провести экстрагирование желательного количества соединений, содержащих серу и/или азот, растворитель в соответствии с настоящим изобретением должен содержать ориентировочно от 70 до 92 вес.%, а преимущественно ориентировочно от 85 до 92 вес.% уксусной кислоты с балансом воды. Растворитель преимущественно экстрагирует окисленные содержащие серу и/или азот соединения из первого потока углеводорода, в результате чего получают второй поток углеводорода, который содержит меньше окисленных содержащих серу и/или азот органических соединений. Экстрагирование жидкость-жидкость может быть проведено любым образом, известным специалистам, в том числе с использованием противоточного экстрагирования и экстрагирования с использованием встречного или спутного (параллельного) потока. Предпочтительный диапазон рабочих температур составляет от 25 до 200°С, в то время как предпочтительный диапазон давлений составляет от 0 до 300 psig. Этот второй поток углеводорода, который содержит меньше, чем 50 ppm S и меньше, чем 50 ppm N, а преимущественно меньше, чем 20 ppm S и меньше, чем 20 ppm N, затем может быть выделен в виде топлива или компонента смешения топлива.

Если растворитель остается в продукте или во втором потоке углеводорода, то затем может быть проведена вторая операция экстрагирования водой жидкость-жидкость.

Вторая операция экстрагирования водой предусматривает введение в контакт второго потока углеводорода с водой, для того чтобы экстрагировать желательное количество уксусной кислоты, остающейся во втором потоке углеводорода.

Третий поток углеводорода, который имеет пониженное количество уксусной кислоты, затем выделяют в виде топлива или компонента смешения топлива. Предпочтительная рабочая температура для проведения этой второй операции экстрагирования жидкость-жидкость лежит в диапазоне от 25 до 100°С, а предпочтительное давление лежит в диапазоне от 0 до 300 psig (фунтов на квадратный дюйм).

Существенное преимущество настоящего изобретения заключается в том, что используют уксусную кислоту как в зоне окисления, так и в зоне экстрагирования.

В соответствии с предпочтительным вариантом, это позволяет при практическом осуществлении настоящего изобретения пропускать обе несмешивающиеся фазы, разделенные после операции окисления и операции экстрагирования жидкость-жидкость с использованием растворителя в виде уксусной кислоты, в общий блок разделения, такой как дистилляционная колонна, в которой уксусная кислота и любая избыточная вода разделяются от имеющих более высокую температуру кипения содержащих серу и/или азот органических соединений. Извлеченная уксусная кислота затем может быть направлена повторно в зону окисления и в зону экстракции жидкость-жидкость. Более точно, часть извлеченной уксусной кислоты затем может быть направлена назад в зону окисления или, возможно, в подпиточный бак. Перекись водорода, воду, и, возможно, протонную кислоту добавляют ранее повторного направления (уксусной кислоты) в зону окисления, так чтобы работа в зоне окисления протекала в соответствии с настоящим изобретением. Кроме того, другая часть уксусной кислоты может быть направлена повторно в первую операцию экстрагирования жидкость-жидкость, причем в соответствии с настоящим изобретением содержание воды устанавливают ранее повторного направления (уксусной кислоты) в зону окисления.

Для лучшего понимания настоящего изобретения, далее будет проведено более подробное описание со ссылкой на чертежи некоторых вариантов, приведенных в качестве примеров осуществления изобретения.

Подробное описание фиг.1

Первый вариант настоящего изобретения схематично показан на фиг.1.

Исходное дизельное топливо (1), которое имеет содержащие серу и/или азот органические примеси, пропускают в зону окисления реактора (2). Поток, который содержит уксусную кислоту, перекись водорода и воду, вводят в зону окисления реактора через трубопровод (3). Реакционную смесь пропускают в сепаратор/отстойник (5) через трубопровод (4). Сепаратор (5) служит для разделения первого промежуточного потока углеводорода, имеющего пониженное содержание органических примесей, содержащих серу и/или азот. Трубопровод (7) используют для удаления несмешивающейся водной фазы уксусной кислоты, которая содержит окисленные соединения серы и/или азота.

Первый промежуточный поток углеводорода удаляют из сепаратора при помощи трубопровода (6) и вводят в контакт с водным раствором уксусной кислоты в зоне (8) экстракции жидкость-жидкость. Уксусная кислота, поступающая в экстрактор жидкость-жидкость по трубопроводу (11), служит для экстрагирования остаточных окисленных соединений серы и/или азота из первого промежуточного потока углеводорода. Второй промежуточный поток углеводорода, имеющий пониженное количество окисленных соединений серы и/или азота, затем удаляют из зоны экстрагирования по трубопроводу (9) и пропускают в зону (12) промывки водой, в которой удаляют любую остаточную уксусную кислоту, и выдают продукт (в виде очисщенного дизельного топлива. - Прим. переводчика) через трубопровод (13).

Трубопровод (10) служит для подачи потока экстракции из зоны экстрагирования в колонну (14) рекуперации растворителя, в которой окисленные соединения серы и/или азота разделяют от водного раствора уксусной кислоты. Трубопровод (7) служит также для пропускания потока водного раствора уксусной кислоты из сепаратора/отстойника в колонну рекуперации растворителя. Трубопровод (15) служит для пропускания рекуперированной уксусной кислоты в зону окисления и в зону экстракции жидкость-жидкость через трубопроводы (16) и (17) соответственно. Трубопровод (19) служит для пропускания свежей перекиси водорода и воды в зону окисления, в то время как трубопровод (18) служит для пропускания свежей подпиточной уксусной кислоты в процесс.

ПРИМЕР 1

Несколько экспериментов с разовой загрузкой были проведены для иллюстрации способа в соответствии с настоящим изобретением. Исходное дизельное топливо имело композицию, приведенную в Таблице I.

Загрузки перекиси водорода, уксусной кислоты, воды и исходного дизельного топлива поддерживались постоянными во всех этих экспериментах. В реактор, который представляет собой колбу с круглым дном, снабженную верхней мешалкой и парциальным конденсатором, имеющую впуск и выпуск азота, а также нагревательную оболочку, было загружено 300 г исходного дизельного топлива (345 ppm S, 112 ppm N), 300 г ледяной уксусной кислоты, 1.01 г 30% водного раствора перекиси водорода и 25.5 г дистиллированной и деионизованной ("D&D") воды. Реакционная смесь была интенсивно перемешана и начато ее нагревание. Азот подавали через впуск для обдувания поверхности смеси, чтобы исключить накопление кислорода за счет любого разложения перекиси. После достижения заданного уровня температуры реакции смесь удерживали при этой температуре при перемешивании в течение заданного времени реакции. После завершения периода окисления продукт в виде дизельного топлива охлаждали и декантировали и отбирали пробу для анализов содержания S и N. Слой дизельного топлива затем экстрагировали тремя частями 85% водного раствора уксусной кислоты (при отношении 2:1 дизельное топливо/растворитель). Слой дизельного топлива после указанных операций экстрагирования затем подвергали трем операциям экстрагирования водой (при весовом отношении 1:1 дизельное топливо/ вода). Затем готовый продукт в виде дизельного топлива подвергали анализу на содержание S и N.

Условия проведения реакции, результаты обессеривания, удаления азота и баланс материала приведены в Таблицах II-V. Результаты обессеривания и удаления азота приведены отдельно после окисления и после экстрагирования, то есть первые результаты обессеривания и удаления азота приведены после ступени окисления, а вторые результаты приведены после ступени экстрагирования жидкость-жидкость.

2-я экстракция

85% НОАс

Приведенные в таблицах данные позволяют произвести прямое сравнение обессеривания и удаления азота без добавления кислоты и с добавлением муравьиной кислоты и фосфорной кислоты в зоне окисления при одинаковых в других отношениях условиях. В Таблице II содержатся данные относительно окисления при наименее суровых условиях (50°С и 60 минут). Даже при этих весьма мягких условиях присутствие даже очень низкой концентрации кислотного катализатора улучшает процесс в соответствии с настоящим изобретением. Например, добавка 5 вес.% фосфорной кислоты приводит к повышению обессеривания после экстрагирование от 25% (прогон 1) до 50% (прогон 7).

В Таблице IV приведены данные набора экспериментов, аналогичного приведенным в Таблице II, за исключением того, что температура окисления была повышена от 50°С до 80°С. Уровни обессеривания при этих условиях несколько возросли. Добавление кислотного катализатора обеспечивает более высокие уровни удаления азота, чем в прогоне 15, когда не используют кислотный катализатор. Однако в общем уровни удаления азота после 60 минут при 80°С были не намного выше, чем в экспериментах при 50°С.

Сравнение данных, приведенных в Таблице II и в Таблице IV, четко показывает, что повышение температуры приводит к улучшению обессеривания. По-видимому, добавление более 1 вес.% кислотного катализатора дает только незначительное улучшение результатов при обеих температурах. Оба кислотных катализатора при 50°С и 80°С дают главным образом одинаковые результаты.

Сравнение данных, приведенных в Таблице II и в Таблице III, когда температура была зафиксирована на уровне 50°С, в то время как время реакции было увеличено от 60 до 120 минут, показывает, что время реакции не оказывает существенного влияния на обессеривание при этой температуре, за исключением случая использования 5% кислотного катализатора, когда наблюдались более высокие уровни обессеривания. Однако при увеличении времени реакции до 120 минут увеличенная продолжительность обработки позволяет в прогонах с окислением без использования кислотного катализатора получить результаты, аналогичные экспериментам, катализированным кислотой.

Сравнение данных, приведенных в Таблицах IV и V, когда температура была зафиксирована на уровне 80°С, а продолжительность обработки составляла соответственно 60 и 120 минут, показывает, что фосфорная кислота обеспечивает лучшие результаты при 80°С и 120 минутах. Муравьиная кислота не дает никакого улучшения в случае этой более высокой температуры и более длительной продолжительности обработки. Как и прежде, при более коротком времени реакции один весовой процент кислотного катализатора позволяет получить оптимальные результаты.

Сравнение данных дезазотирования, приведенных в Таблице II и в Таблице IV, когда температура составляла соответственно 50 и 80°С при продолжительности обработки 60 минут, показывает, что использование катализатора является полезным по сравнению с контрольным экспериментом только при 80°С. При температуре 50°С и продолжительности обработки 60 минут катализатор не оказывает влияния.

Сравнение данных дезазотирования, приведенных в Таблицах III и V, когда продолжительность обработки составляла 120 минут, а температура составляла соответственно 50°С и 80°С, показывает, что более высокое дезазотирование достигается при 80°С и 120 минутах с добавлением одного весового процента фосфорной кислоты. Представляется, что увеличение концентрации кислоты снижает дезазотирование.

В каждом прогоне баланс массы показывает, что слой дизельного топлива после окисления неизменно превышает 100%. Разбухание слоя дизельного топлива вызвано вероятно поглощением слоем уксусной кислоты. Однако потеря уксусной кислоты в слое дизельного топлива не учитывается при подсчете всех потерь уксусной кислоты за счет окисления. Можно полагать, что уксусная кислота и вода вероятнее всего теряются в результате отгонки за счет продувки азотом при температуре реакции. Наблюдали накопление бесцветной жидкости ниже по течению от парциального конденсатора. Можно полагать, что этот материал вероятнее всего не содержит уксусной кислоты/воды.

Первый 85% НОАс баланс экстрагирования был самым высоким по сравнению с последующими вторым и третьим экстрагированиями. Можно полагать, что более высокий баланс после первого экстрагирования получают за счет обратного экстрагирования уксусной кислоты и окисления из слоя дизельного топлива. Однако обратное экстрагирование не является вполне успешным, так как первое экстрагирование D&D водой дает самый высокий баланс в экспериментах с экстрагированием водой. Высокий баланс вызван удалением уксусной кислоты. Последующие экстрагирования водой приводят к балансу массы, возвращающемуся почти к 100%. В целом, баланс дизельного топлива является хорошим; в среднем рекуперируют около 85% по весу исходного дизельного топлива. Остальное дизельное топливо, вероятно, экстрагируется растворителями и может быть рекуперировано при помощи обычных средств.

Пример 2

В приведенной ниже Таблице VI проведено сравнение между прогоном 28 и прогоном 29, проведенными в соответствии с Примером 1, причем прогон 29 был проведен при более высокой температуре окисления (100°С) и без использования кислотного катализатора.

За счет добавки 5 вес.% фосфорной кислоты и понижения температуры до 80°С, можно существенно (на 45%) снизить потребление перекиси водорода и обеспечить постоянный уровень обессеривания.

Пример 3

В данном примере было использовано такое же исходное дизельное топливо, что и в Примере 1. Режимы работы при окислении приведены в Таблице VII.

Последовательность операций при проведении эксперимента соответствовала установленной в Примере 1. Изученные молярные отношения стехиометрического избытка перекиси водорода лежат в диапазоне от 0 до 200% или от 1,010 до 3,030 ppm перекиси водорода в исходном дизельном топливе. Для изучения влияния кислотного катализатора были также проведены прогоны с отсутствием кислотного катализатора, чтобы провести прямое сравнение.

Для изучения влияния концентрации воды на стадии экстрагирования было проведено также экстрагирование того же самого входящего потока ступени экстрагирования тремя различными растворителями в виде водного раствора уксусной кислоты, имеющими концентрации уксусной кислоты 75, 85 и 95%. После' экстрагировании водным раствором уксусной кислоты слой дизельного топлива экстрагировали при помощи трех частей D&D воды.

В Таблице VIII приведены результаты операции окисления и операции экстрагирования исходного дизельного топлива при окислении с фосфорной кислотой и без кислотного катализатора, с использованием повышенной загрузки перекиси водорода.

Из данных прогона становится понятно при изучении продукта после окисления, что концентрация серы главным образом одинакова при окислении с кислотой и без кислотного катализатора, при постоянной загрузке перекиси. В том и другом наборе прогонов существует тенденция к снижению концентрации серы при увеличении концентрации перекиси. Однако анализ серы не позволяет различать окисленные и неокисленные соединения серы, растворенные в слое дизельного топлива. За исключением прогонов 1 и 2, это же можно сказать и о разновидностях азота после окисления. На фиг.2 показан график остаточной концентрации серы в дизельном топливе после окисления для серий с катализатором и без катализатора. Имеется промежуток между двумя кривыми, причем верхняя кривая относится к серии прогонов без катализатора. По мере возрастания загрузки перекиси разница в обессеривании между сериями с кислотным катализатором и без кислотного катализатора начинает уменьшаться. Ни в одном случае эффлюент операции окисления не содержит меньше, чем 95 ppm серы.

После последовательности экстрагировании с использованием 85% водного раствора уксусной кислоты и D&D воды наблюдается большее снижение концентраций серы и азота. Как правило, более крутое снижение концентрации серы наблюдается при увеличении загрузки перекиси. На фиг.3 показан график концентрации серы в эффлюенте операции экстрагирования.

Как и на фиг.2, в этом случае также имеется промежуток между сериями прогонов с катализатором и без катализатора. Кривая с кислотным катализатором на фиг.3 показывает более резкое снижение концентрации серы, но концентрация серы начинается на уровне около 20 ppm серы (снижение содержания серы 94%) с потребностью в перекиси, в 3 раза большей стехиометрической потребности. Соответственно, при наличии в 3 раза большего содержания перекиси и при отсутствии кислотного катализатора продукт содержит 29 ppm серы, что представляет собой 92% снижение содержания серы.

На фиг.4 и 5 показано различие между концентрацией серы после этапа окисления и концентрацией серы после этапа экстрагирования, в сериях с кислотным катализатором (фиг.4) и в сериях без кислотного катализатора (фиг.5). Различие между концентрацией серы после этапа окисления и концентрацией серы после этапа экстрагирования существенно увеличивается по мере возрастания загрузки перекиси. Различие концентраций показано в виде кривой, наложенной на соответствующие гистограммы.

На фиг.4 и 5 показано, что дизельное топливо все еще остается хорошим растворителем для окисленных соединений серы. На фиг.4 показано, что эффлюент операции окисления, который содержит 98 ppm серы, то есть имеет самый низкий уровень серы, не обеспечивает самую низкую концентрацию серы в эффлюенте операции экстрагирования. На фиг.6 показано улучшение удаления азота за счет увеличения концентрации перекиси и добавки катализатора. Если рассматривать серии с кислотным катализатором и без катализатора, то при наличии кислотного катализатора обеспечивается лучшее удаление азота.

Пример 4

Большое количество продуктов окисления, полученных с использованием только 1х перекиси водорода (1010 ppm перекиси водорода в дизельном топливе), было приготовлено в соответствии с методикой, использованной в Примере 1. Концентрацию воды в операциях экстрагирования жидкость-жидкость варьировали. Входящий поток операции экстрагирования содержал 135 ppm серы и 55 ppm азота.

Аликвотную часть (100 г) этого материала экстрагировали порциями 3 × 50 г 95, 85 и 75% водного раствора уксусной кислоты. После этих операций экстрагирования экстрагировали фракцию дизельного топлива порциями 3 × 50 г дистиллированной и деионизационный (D&D) воды, чтобы удалить остаточную уксусную кислоту. Полученные результаты приведены ниже в Таблице IX.

Как правило, 95% водного раствора уксусной кислоты дают самую высокую степень обессеривания, однако не выше концентраций 85 и 75%. Ущерб от использования 95% уксусной кислоты заключается в избыточном экстрагировании. Балансы массы для второго и третьего экстрагирования 95% уксусной кислотой выше, чем балансы второго и третьего экстрагирования 85 и 75% уксусной кислотой. Более высокие балансы массы могут быть объяснены избыточным экстрагированием дизельного топлива, приводящим к разбуханию фракции уксусной кислоты. Первое экстрагирование 95% уксусной кислотой создает низкий для первого экстрагирования баланс, что вызвано недостаточным осаждением слоя уксусной кислоты, так что больше уксусной кислоты остается в дизельном топливе. Обратите внимание, что второй внешний баланс и баланс экстрагирования являются очень высокими.

Из Таблицы IX также можно понять, что повышение концентрации воды в растворителе снижает уровень удаления серы, однако позволяет сохранить больше дизельного топлива. В этом способе компромиссы (обмены) имеют существенное значение. Балансы экстрагирования водой являются самыми высокими при операциях экстрагирования при помощи 95% уксусной кислоты. Эти результаты показывают наличие существенного обратного экстрагирования удерживаемой в дизельном топливе уксусной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕССЕРИВАНИЯ СВЕТЛЫХ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 2002 |

|

RU2235112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2002 |

|

RU2235111C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ СЫРОЙ НЕФТИ ДЛЯ ПРОИЗВОДСТВА ПО МЕНЬШЕЙ МЕРЕ ДВУХ НЕФТЕЙ Pa, Pb, НЕ СОДЕРЖАЩИХ АСФАЛЬТЕНОВ, И ОДНОЙ НЕФТИ Pc, СОДЕРЖАЩЕЙ АСФАЛЬТЕНЫ | 2006 |

|

RU2394875C2 |

| СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СЕРЫ И/ИЛИ АЗОТА В ДИСТИЛЛЯТНОМ СЫРЬЕ | 2004 |

|

RU2341549C2 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ СОЕДИНЕНИЙ СЕРЫ | 2015 |

|

RU2584697C1 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160763C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ МОТОРНЫХ ТОПЛИВ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2013 |

|

RU2541315C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СЫРОЙ НЕФТИ ПЕРОКСИДОМ ВОДОРОДА С ВЫДЕЛЕНИЕМ ПРОДУКТОВ ОКИСЛЕНИЯ | 2017 |

|

RU2677462C1 |

| ПЕРЕРАБОТКА ГИДРОКРЕКИНГОМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2663896C2 |

| КОМБИНИРОВАНИЕ ГИДРОКРЕКИНГА И ДЕАСФАЛЬТИЗАЦИИ РАСТВОРИТЕЛЕМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2656273C2 |

Использование: в производстве компонентов топлива для транспорта, в котором компоненты содержат пониженное содержание примесей серы и/или азота. Сущность: углеводородное сырье в зоне окисления вводят в контакт с не поддающейся смешению фазой, содержащей уксусную кислоту, воду и окислитель, содержащий перекись водорода и протонную кислоту. После стадии разделения углеводородная фаза, содержащая окисленные примеси, направляется в зону экстрагирования, где при помощи водного раствора уксусной кислоты экстрагируется часть остающихся окисленных примесей. Поток экстрагирования затем направляют в зону разделения для восстановления уксусной кислоты и, необязательно, для повторного направления в зону окисления и в зону экстракции. Технический результат - упрощение способа и повышение степени очистки. 12 з.п. ф-лы, 9 табл., 6 ил.

| US 6171478 B1, 09.01.2001 | |||

| US 6596914 B2, 21.03.2002 | |||

| US 6160193 A, 12.12.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 1997 |

|

RU2125586C1 |

Авторы

Даты

2008-06-20—Публикация

2003-11-11—Подача