Изобретение относится к способам очистки нефтяных фракций от сернистых соединений и может быть использовано в нефтеперерабатывающей промышленности.

В настоящее время известны разнообразные способы обессеривания дистиллятных фракций нефти: гидроочистка, экстракция, окисление сернистых соединений с последующей их экстракцией, а также различные комбинации этих и других процессов (Чертков Я.Б., Спиркин В.Г. Сернистые и кислородные соединения нефтяных дистиллятов.: М., Химия. 1971. - 308 с.).

Наиболее эффективным и промышленно используемым способом обессеривания светлых дистиллятов является гидроочистка. Этот процесс позволяет снизить содержание общей серы до минимума за счет очистки от всех видов сернистых соединений, однако является наиболее сложным и дорогостоящим среди других известных способов.

Для решения задачи обессеривания бензиновой фракции необходимо осуществить ее демеркаптанизацию. Для очистки нефтепродуктов от меркаптанов широко применяют способы, основанные на переводе меркаптанов водными растворами щелочей в меркаптиды с последующим окислением меркаптидов кислородом воздуха в дисульфиды в присутствии катализаторов.

Известны также окислительные способы демеркаптанизации нефтепродуктов путем обработки растворами перекиси водорода, надкислотами и сульфокислотами (Сигэру Оаэ. Химия органических соединений серы. - М.: Химия. - 512 с.; с.98-103). Эффективным является применение надуксусной кислоты (смеси уксусной кислоты и перекиси водорода), однако в этом случае после окисления меркаптанов требуется дополнительная очистка сырья от уксусной кислоты.

Для обессеривания керосиновой и дизельной фракций нефти необходимо удалить не только меркаптановую, но и сульфидную серу, содержание которой в этих нефтепродуктах составляет до 65-70% общей серы.

Для решения этой задачи применяют преимущественно окислительные способы с последующей экстракцией образовавшихся сульфоксидов.

Из всего многообразия известных методов окисления сероорганических соединений в дистиллятных нефтяных фракциях можно выделить несколько основных направлений:

- окисление пероксидом водорода, неорганическими кислотами, ароматическими сульфокислотами, либо гидропероксидами в виде их водных или углеводородных растворов с кислотными каталитическими добавками (серной, уксусной и др.), а также в присутствии добавок соединений металлов переменной валентности (комплексы на основе кислот и солей молибдена, вольфрама и ванадия; фталоцианинов меди, кобальта);

- окисление кислородом воздуха в присутствии каталитических растворов хлоридов меди, ванадия или фенолятов, ацетатов, фталатов, фталоцианинов металлов переменной валентности в среде полярных и неполярных органических растворителей;

- окисление пероксидом водорода в присутствии спиртов, альдегидов, кетонов, моноэфиров этилен- и пропиленгликолей или их смесей.

Применение органических кислот (пат. US №6274785, 2000) и растворов хлористых солей (А.с. №573112, 1975) ведет к сильной коррозии оборудования, загрязнению продукта реакции. Сложности с использованием гидропероксидов в качестве основных окислителей связаны с отсутствием их промышленного производства и высокой ценой, образованием достаточно большого числа побочных продуктов при разложении и высокой взрывоопасностью.

До настоящего времени проблема обессеривания дизельной фракции нефти непосредственно связывалась с выделением сульфоксидов в виде товарного продукта. Так, известен способ получения сульфоксидов окислением алифатических сульфидов или смеси тиацикланов, выделенных из нефтепродуктов, кислородом воздуха при 140-150°С и давлении 50 атм при использовании катализаторов (фенолятов, ацетатов, фталатов, бензоатов меди) в среде ацетона, содержащего в некоторых случаях 1,5-3,0 вес.% уксусной кислоты (А.с. №739069, 1980). Однако высокое давление, большие расходы растворителя и использование органической кислоты не позволяют считать предлагаемый способ обессеривания технологичным.

Известен способ получения нефтяных сульфоксидов окислением сульфидов перекисью водорода при 50-80°С в присутствии 0,001-0,004 мас.% катализатора - раствора молибденовой кислоты или парамолибдата аммония в индивидуальных алкилэтиленгликолях либо их смесях или эфирах (патент РФ №1436459, 1995).

Недостатком данного способа является использование в большом количестве достаточно дефицитных растворителей, ограниченная растворимость в них катализаторов. При этом необходимо отметить, что использование пероксида водорода в качестве окислителя при обессеривании нефтяных фракций оправдано его относительно высокой реакционной способностью и доступностью.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ получения сульфоксидов окислением органических сульфидов перекисью водорода в присутствии катализатора. При этом с целью упрощения и удешевления процесса в качестве катализатора используют кетон или альдегид в количестве 1-10 об.% от исходных органических сульфидов (а.с. №774173, 1989).

К недостаткам предлагаемого в данном изобретении способа следует отнести длительное время окисления, относительно низкую степень превращения сульфидов в сульфоксиды (не более 80%) и отсутствие в описании метода извлечения сульфоксидов из оксидата. При этом следует отметить, что самый доступный и промышленно производимый кетон - ацетон, будучи использованным в качестве катализатора по данному способу в количестве до 2,5 об.%, дает невысокую (до 70%) конверсию сульфидов.

Исходя из вышеизложенного, задачей настоящего изобретения является разработка способа окислительного обессеривания светлых нефтяных дистиллятов, позволяющего повысить скорость окисления и конверсию сероорганических соединений, прежде всего сульфидов.

Поставленная задача решается способом обессеривания светлых нефтяных дистиллятов перекисью водорода в присутствии катализаторов с последующим выделением из оксидата сульфоксидов экстракцией. Причем с целью повышения скорости окисления и конверсии сульфидов в качестве катализаторов используются совместно кетоны в количестве 0,25-5 об.% на сырье и пероксокомплексы металлов переменной валентности в количестве 0,001-0,01 мас.% на сырье в виде растворов в перекиси водорода.

Введение в систему различных типов катализаторов дает возможность реализации двух механизмов каталитического окисления -как за счет образования окси-гидропероксида под действием ацетона, так и за счет возникновения промежуточных активных соединений из пероксокомплексов металлов. Кроме того, наличие полярного растворителя в системе положительно влияет на распределение раствора пероксокомплекса в углеводородной фазе.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. В круглодонную колбу с механической мешалкой загружают 65 мл (53,4 г) дизельного топлива с содержанием общей серы 0,81% и сульфидной серы 0,49%, нагревают при атмосферном давлении до 70°С. По достижении указанной температуры при постоянном перемешивании добавляют 0,65 мл ацетона из расчета 1 об.% на сырье и 0,76 мл раствора пероксокомплекса молибдата аммония в 40%-ной перекиси водорода (из расчета 1,2 моль перекиси на 1 моль сульфидной серы). После окисления в течение 0,5 ч оксидат переливают в делительную воронку с рубашкой, в которой с помощью водяного термостата поддерживается температура 50°С, и проводят двухступенчатую экстракцию сульфоксидов обводненным ацетоном с содержанием воды 25 мас.% при кратности растворителя к оксидату 4 и времени контакта на каждой ступени 0,5 ч. Содержание общей серы в полученном после удаления растворителя рафинате составляет 0,3%, степень превращения сульфидной серы в сульфоксидную - 93%.

Пример 2. В круглодонную колбу с механической мешалкой загружают 75 мл (59,6 г) дизельного топлива с содержанием общей серы 0,49% и сульфидной серы 0,3%, нагревают при атмосферном давлении до 70°С. По достижении указанной температуры при постоянном перемешивании добавляют 0,75 мл ацетона из расчета 1 об.% на сырье и 0,32 мл раствора пероксокомплекса молибденовой кислоты в 40%-ной перекиси водорода (из расчета 0,75 моль перекиси на 1 моль сульфидной серы). После окисления в течение 0,5 ч оксидат переливают в делительную воронку с рубашкой и проводят экстракцию по примеру 1. Содержание общей серы в полученном после удаления растворителя рафинате составляет 0,25%, степень превращения сульфидной серы в сульфоксидную - около 100%.

Пример 3. В круглодонную колбу с механической мешалкой загружают 65 мл (53,4 г) дизельного топлива с содержанием общей серы 0,81% и сульфидной серы 0,49%, нагревают при атмосферном давлении до 80°С. По достижении указанной температуры при постоянном перемешивании добавляют 3,25 мл метилэтилкетона из расчета 5 об.% на сырье и 0,76 мл раствора пероксокомплекса ванадата аммония в 40%-ной перекиси водорода (из расчета 1,2 моль перекиси на 1 моль сульфидной серы). После окисления в течение 0,5 ч оксидат переливают в делительную воронку с рубашкой и проводят экстракцию по примеру 1. Содержание общей серы в полученном после удаления растворителя рафинате составляет 0,37%, степень превращения сульфидной серы в сульфоксидную - 90%.

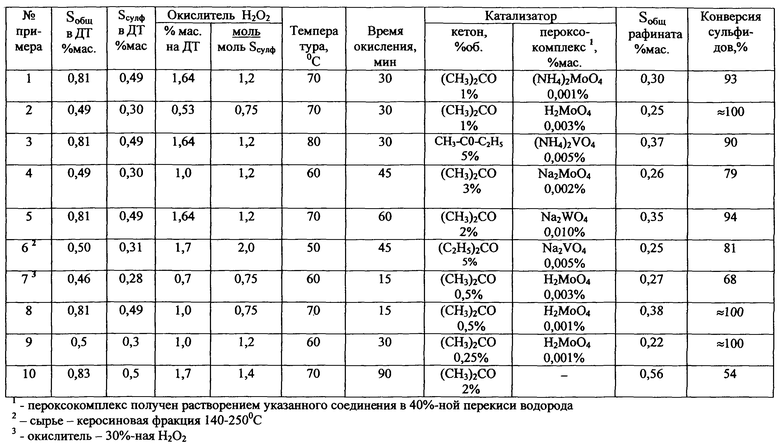

Примеры 4-8, приведенные в таблице, отличаются температурным режимом, временем окисления, используемыми катализаторами и их расходом на сырье.

Пример 9. В круглодонную колбу с механической мешалкой загружают 75 мл (59,6 г) дизельного топлива с содержанием общей серы 0,5% и сульфидной серы 0,3%, нагревают при атмосферном давлении до 60°С. По достижении указанной температуры при постоянном перемешивании добавляют 0,19 мл ацетона из расчета 0,25 об.% на сырье и 0,32 мл раствора пероксокомплекса молибденовой кислоты в 40%-ной перекиси водорода (из расчета 1,2 моль перекиси на 1 моль сульфидной серы). После окисления в течение 0,5 ч оксидат переливают в делительную воронку с рубашкой и проводят экстракцию по примеру 1. Содержание общей серы в полученном после удаления растворителя рафинате составляет 0,22%, степень превращения сульфидной серы в сульфоксидную - около 100%.

Пример 10 (по прототипу). В круглодонную колбу с механической мешалкой загружают 40 мл (32 г) дизельного топлива с содержанием общей серы 0,83% и сульфидной серы 0,5%, добавляют 0,8 мл ацетона из расчета 2 об.% на сырье и нагревают при атмосферном давлении до 70°С. При достижении указанной температуры добавляют 0,5 мл 40%-ной перекиси водорода. После окисления в течение 1,5 ч оксидат переливают в делительную воронку с рубашкой. Для обессеривания оксидата (удаления полученных сульфоксидов) проводят экстракцию по примеру 1. Содержание общей серы в полученном после удаления растворителя рафинате составляет 0,56%, степень превращения сульфидной серы в сульфоксидную - 54%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2005 |

|

RU2291859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 2002 |

|

RU2234498C2 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2002 |

|

RU2238935C2 |

| Способ получения сульфоксидов | 1979 |

|

SU774173A1 |

| Способ получения сульфоксидов | 1976 |

|

SU636880A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 1995 |

|

RU2100349C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ СУЛЬФОКСИДОВ | 1986 |

|

SU1436459A1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2243986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2002 |

|

RU2235111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2497931C1 |

Изобретение относится к способам очистки нефтяных фракций от сернистых соединений и может быть использовано в нефтеперерабатывающей промышленности. Способ обессеривания светлых нефтяных дистиллятов ведут перекисью водорода в присутствии катализаторов с последующим выделением из оксидата сульфоксидов экстракцией. В качестве катализаторов используются совместно кетоны в количестве 0,25-5,0 об.% на сырье и пероксокомплексы металлов переменной валентности в количестве 0,001-0,01 мас.% на сырье в виде растворов в перекиси водорода. Способ позволяет повысить скорость окисления и конверсию сероорганических соединений, прежде всего сульфидов. 1 табл.

Способ обессеривания светлых нефтяных дистиллятов перекисью водорода в присутствии катализаторов с последующим выделением из оксидата сульфоксидов экстракцией, отличающийся тем, что в качестве катализаторов используются совместно кетоны в количестве 0,25-5,0 об.% на сырье и пероксокомплексы металлов переменной валентности в количестве 0,001-0,01 мас.% на сырье в виде растворов в перекиси водорода.

| Способ получения сульфоксидов | 1979 |

|

SU774173A1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2182924C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2177494C1 |

| Цилиндрическая фреза | 2022 |

|

RU2802939C1 |

| Ручка для пера с резервуаром для чернил | 1928 |

|

SU15734A1 |

Авторы

Даты

2004-08-27—Публикация

2002-11-25—Подача