Изобретение относится к гидрометаллургии меди и может быть использовано для получения оборотных растворов медного купороса из вторичного медьсодержащего сырья (цементная медь, сплавы на основе меди и т.п.).

Вторичная металлургия меди играет значительную роль в промышленном производстве этого важнейшего цветного металла. При этом более 50% объема переработки различных Cu-содержащих отходов приходится на гидрометаллургические процессы. В первую очередь, это относится к так называемым осадкам цементной меди, которые получают в широком масштабе в гидрометаллургии цветных металлов при очистке от меди ряда технологических растворов цинка, никеля, кобальта и т.п.

Как правило, подобные полупродукты являются оборотными и их растворяют в кислых или аммиачных средах с получением соответствующих богатых по меди растворов [И.Ф.Худяков и др. Металлургия вторичных тяжелых металлов, М., Металлургия, 1987, 523 с.]. Окисление металлической меди проводят барботажем воздухом (часто это обогащенный по кислороду воздух) при нагревании до 45-85°С в зависимости от природы растворителя.

Описанные процессы характеризуются многостадийностью и длительностью производственного цикла (до 6-8 часов и выше).

Наиболее близким техническим решением является способ получения растворов медного купороса выщелачиванием цементной меди в растворах серной кислоты при нагреве и аэрации воздухом, описанный в монографии [С.С.Набойченко, В.И.Смирнов. Гидрометаллургия меди, М., Металлургия, 1974, 271 с.]. Согласно этому методу количественное выщелачивание медных порошков проводят серной кислотой (˜130 г/л H2SO4) в каскаде реакторов при температуре >80°С в течение 4 часов и подаче воздуха, обогащенного кислородом. Недостатки процесса (высокая температура, продолжительность растворения и т.п.) определяются известной высокой коррозионной устойчивостью металлической меди и связанной с этим замедленной кинетикой растворения.

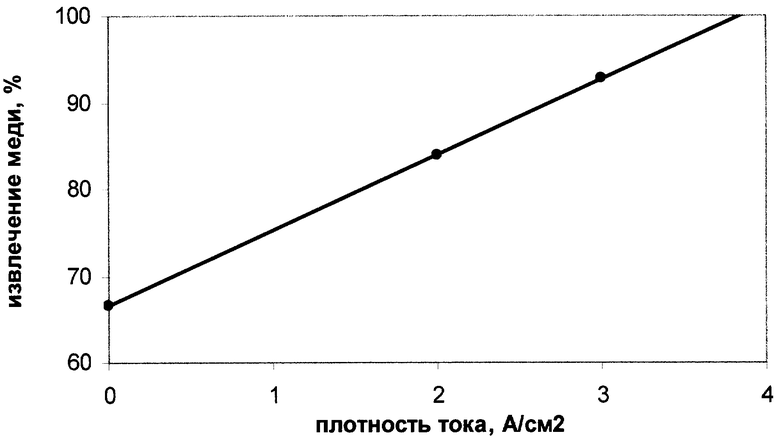

Техническая задача, решаемая изобретением, состоит в интенсификации процесса растворения меди в растворах серной кислоты при нагреве и аэрации воздухом. Для решения поставленной задачи процесс серно-кислотного выщелачивания меди при нагреве и аэрации воздухом проводят при наложении симметричного переменного тока промышленной частоты. Плотность тока поддерживают на уровне 3 А/см2 и выше.

Сущность предложенного технического решения состоит в том, что применение симметричного переменного тока промышленной частоты интенсифицирует окисление меди за счет каталитического влияния переменного тока на процесс выщелачивания меди. Физико-химическая основа каталитического влияния переменного тока согласно имеющимся теоретическим представлениям заключается в снижении энергии активации электродных реакций за счет изменения механизма самого электродного акта. Это приводит, как правило, к повышению скорости конкретного электродного процесса [Современные гидроэлектрохимические технологии комплексной переработки нетрадиционных видов сырья / Палант А.А., Брюквин В.А. и др. // В сб. научные труды «Институту металлургии и материаловедения им. А.А.Байкова 60 лет», М.: Элиз, 1998, С.91-101].

Применительно к выщелачиванию металлической меди в растворах серной кислоты положительная роль наложения симметричного переменного тока сказывается в более активном растворении меди по сравнению с прототипом в сопоставимых условиях. Так, из данных табл.1 видно, что при плотности тока 3,0 А/см2 извлечение меди в раствор увеличивается примерно на 25% по сравнению с извлечением при обычном режиме.

Следует также отметить, что предлагаемое техническое решение позволяет осуществлять количественное растворение металлической меди в растворах серной кислоты в более «мягком» температурном режиме (˜60°С) и за сокращенное время выщелачивания (до 1,5 часов против 3-6 часов по известному методу).

Другим важным позитивным моментом использования переменного тока является возможность реализации электродных реакций при высоких плотностях тока без заметной пассивации электродов [Шульгин Л.П. Принципы осуществления электрохимических реакций при симметричном переменном токе / Химия, химическая технология и металлургия редких металлов. Апатиты: КОФАН, 1982, С.114-125]. Поэтому рекомендуемое значение плотности тока, равное 3,0 А/см2, следует считать минимальным, так как при дальнейшем повышении плотности тока эффективность растворения меди в изученных условиях закономерно увеличивается. Это подтверждается влиянием наложения симметричного переменного тока на эффективность выщелачивания меди растворами серной кислоты 100 г/л (см. чертеж).

Пример 1. На серно-кислотное растворение в реактор с механической мешалкой загружается 100 г цементной меди. Режим выщелачивания: температура 60°С, продолжительность 90 минут, отношение Ж:Т=25, скорость перемешивания 750 об/мин, постоянный барботаж воздухом при расходе 20 л/час, концентрация раствора серной кислоты 100 г/л H2SO4.

По окончании растворения в кеке осталось 33,0 г меди, т.е. извлечение металла в раствор в данном режиме составило 66,7%.

Пример 2. Серно-кислотное выщелачивание меди проводили в реакторе с механической мешалкой (загрузка - 100 г цементной меди) при наложении симметричного переменного тока промышленной частоты (50 Гц), при плотности тока 3 А/см2. В качестве электродов использовали графитовые стержни. Режим растворения аналогичен примеру 1: температура 60°С, продолжительность 90 минут, отношение Ж:Т=25, скорость перемешивания 750 об/мин, постоянный барботаж воздухом при расходе 20 л/час, концентрация раствора серной кислоты 100 г/л H2SO4.

После растворения в кеке и выщелачивания осталось 7,3 г меди, т.е. извлечение металла в раствор в данных условиях равно 92,8%.

Таким образом, приведенные примеры подтверждают достижение поставленной технической задачи предложенным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ РЕНИЙ | 2009 |

|

RU2401312C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛИЧЕСКОЙ МЕДИ | 2013 |

|

RU2578882C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2008 |

|

RU2392228C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ РЕНИЙ, ВОЛЬФРАМ, ТАНТАЛ И ДРУГИЕ ЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2484159C1 |

| Способ выщелачивания металлической меди | 2020 |

|

RU2749961C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ СПЛАВОВ ВОЛЬФРАМ-МЕДЬ | 2011 |

|

RU2479652C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ВОЛЬФРАМА ИЛИ РЕНИЯ | 2007 |

|

RU2340707C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБИДНЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2110590C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ РЕНИЯ ИЛИ МОЛИБДЕНА | 2006 |

|

RU2318919C1 |

Изобретение относится к способу серно-кислотного выщелачивания металлической меди. Способ включает выщелачивание меди в растворах серной кислоты при нагреве и аэрации воздухом. Выщелачивание ведут с наложением симметричного переменного тока промышленной частоты при плотности тока 3 А/см2 и выше. Техническим результатом изобретения является интенсификация процесса за счет каталитического влияния переменного тока, что позволяет повысить извлечение меди в раствор в сопоставимых условиях с базовой технологией на ˜25%. 1 ил., 1 табл.

Способ серно-кислотного выщелачивания металлической меди при нагреве и аэрации воздухом, которое проводят при наложении симметричного переменного тока промышленной частоты плотностью 3 А/см2 и выше.

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1995 |

|

RU2088528C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2090633C1 |

| JP 2005054249 A1, 03.03.2005 | |||

| US 3793430 A, 19.02.1974 | |||

| GB 1510287 A, 10.05.1978. | |||

Авторы

Даты

2008-06-20—Публикация

2006-11-20—Подача