Группа изобретений относится к области фильтрационных полимерных мембранных материалов для ультра- и микрофильтрации жидких и газообразных сред и их изготовления и может быть использовано в медицине, фармацевтике, биотехнологии, аналитике, химической, электронной, пищевой и других областях промышленности.

Известна трековая мембрана, образованная сквозными цилиндрическими или близкими к ним по форме группами пор в тонкой полимерной пленке (RU №2108143 С1, МПК 6 B01D 69/00, «Трековая мембрана», дата публикации 10.04.1998). Данные трековые мембраны получают на пленках толщиной ˜10 мкм с размером пор от ˜0,01 до ˜3-5 мкм. Одной из основных характеристик трековой мембраны, определяющих ее качество, является производительность мембраны по воде и воздуху или другим жидкостям и газам, которая обусловлена, главным образом, диаметром пор и взаимосвязью между диаметром поры (d) и толщиной мембраны (L), т.е. отношением k=d/L. Поток фильтруемой среды через пору пропорционален диаметру в четвертой степени (закон Хагена-Пуазейля) и обратно пропорционален длине поры (или приближенно толщине мембраны). Таким образом, с ростом d и k сильно возрастает производительность (проницаемость) мембран. Существенным недостатком таких трековых мембран является тот факт, что отношение k составляет значение, значительно меньшее единицы, и, соответственно, поры в данных трековых мембранах имеют форму узких и длинных каналов, оказывающих огромное сопротивление потоку фильтруемой среды, и тем самым существенным образом ограничивают проницаемость трековых мембран. Можно уменьшить сопротивление, увеличивая диаметр пор или уменьшая толщину мембраны. Изготовление трековых мембран на пленках меньшей толщины (˜3-5 мкм и менее) невозможно из-за плохого качества последних или их отсутствия (поскольку пленки такой толщины промышленно не выпускаются), а также из-за очень слабой механической прочности получаемых трековых мембран. Также существенным недостатком полученных подобным способом мембран является низкая пористость, которая сильно ограничивает производительность при использовании их в фильтрующих устройствах. Повышение производительности возможно путем увеличения пористости, однако ее увеличение свыше ˜5-7% приводит к значительному снижению селективности мембраны, что лишает ее основного преимущества по сравнению с традиционными микрофильтрами. Этот факт вызван образованием слившихся пор, имеющих неконтролируемый размер из-за статистического характера распределения пор на поверхности облучаемой пленки. Вследствие вышеописанных причин для изготовления прочной, высокоселективной и высокопроизводительной трековой мембраны по аналогии с традиционными классическими мембранами (получаемыми из растворов полимеров методами сухомокрого формования) используют различные приемы и способы получения асимметричных мембран.

Известна трековая мембрана, образованная сквозными микропорами, имеющими конусообразную форму (патент CN п. №1079414, МПК 6 B01D 67/00, Nuclear track microporous membrane and making method thereof, дата публикации 15.12.1993 г.). Изменение структуры пор с цилиндрической на конусообразную позволяет увеличить производительность мембраны. Существенными недостатками данной мембраны являются невозможность получения асимметричных пор в тонкой полимерной пленке, слабая механическая прочность, малая величина пористости и низкая селективность.

Известен способ получения трековых мембран с коническими порами (патент США №3770532, НКИ 156/7. Опубликован 06.11.73 г.). Способ включает облучение полимерной пленки заряженными частицами с получением прямых цилиндрических латентных треков, последующую обработку пленки травящим и нейтрализующим реагентами. Один из вариантов этого метода состоит в том, что облученная пленка травится с одной стороны, а с другой контактирует со «стоп-раствором», останавливающим или резко замедляющим процесс травления треков. Процесс травления прекращается в результате соприкосновения травящего и нейтрализующего реагентов при получении сквозных пор. При этом в результате одностороннего травления получаются конусообразные поры. К недостаткам описанного способа относится необходимость дополнительного аппаратурного оформления для изолированного приведения в контакт двух поверхностей облученной пленки с реагентами, постоянная корректировка концентрации травящего реагента, которая снижает эффективность технологии. Способ имеет следующие принципиальные ограничения: под действием нейтрализующего реагента (например, HCl) структура латентных треков видоизменяется, что приводит к значительной дисперсии размеров пор и вследствие этого к снижению селективности трековой мембраны. Кроме того, вблизи "проклюнувшихся " пор со стороны нейтрализующего реагента всегда существует градиент концентрации, который препятствует расширению меньшего диаметра поры до необходимого размера, что требует дополнительного травления, еще более усложняющего процесс изготовления мембраны.

Известен способ получения асимметричной трековой мембраны, сочетающий обработку одной из сторон облученной высокоэнергетичными ионами пленки ультрафиолетовым излучением (или пучком ускоренных электронов, или плазмой высокочастотного разряда) и введение в травящий раствор поверхностно-активного реагента. В этом случае в режиме двустороннего травления треков формируются поры с узкими, но разными по величине «входом» и «выходом» и расширяющимся в глубину мембраны сечением (патент РФ №2220762, МПК В01D 67/00, 69/00, опубликован 10.01.2004, бюл. №1). К недостаткам описанного способа относится введение в технологический цикл дополнительных операций (облучение пучком ускоренных электронов, УФ-светом, плазмой). Принципиальным недостатком приведенного способа является введение в травящий раствор поверхностно-активных веществ (ПАВ), которые, с одной стороны, взаимодействуя с поверхностью, покрывают пленку и защищают ее от травления щелочью, а с другой, - сильное взаимодействие ПАВ с поверхностью пленки препятствует ее последующей отмывке. Таким образом, трековая мембрана, полученная по такому способу, априори будет загрязнена ПАВом и особенно внутренняя поверхность субмикронных пор, которую практически нельзя отмыть. Полученную мембрану нельзя использовать в пищевой, медицинской, фармацевтической и других отраслях промышленности, где требуется особая и повышенная чистота мембраны.

Известен способ получения асимметричной трековой мембраны, техническим результатом которого является защита одной из поверхностей облученной полимерной пленки перед ее обработкой травящим реагентом. Защиту осуществляют либо путем формирования ингибирующего слоя непосредственно в структуре одной из поверхностей пленки, либо путем нанесения покрытия, химически инертного по отношению к травящему реагенту, на одну из поверхностей пленки. В итоге, осуществление обоих вариантов предлагаемого способа приводит к получению анизотропной трековой мембраны с коническими порами требуемого размера (патент РФ №2179063, МПК В01D 67/00, 69/00, опубликован 10.02.2002, бюл. №4). Такая мембрана обладает высокой производительностью и механической прочностью при сохранении селективности, необходимой в процессах ультра- и микрофильтрации. Способ осуществляют следующим образом. После получения полимерной пленки тяжелыми ионами одну из поверхностей пленки, предпочтительно со стороны входа ионов, кратковременно прогревают до температуры ˜80-200°С на глубину, равную от 0,05 до 0,1 толщины пленки, или обрабатывают плазмой или низкоэнергетическими ионами. Обработанную таким образом пленку подвергают обычному двустороннему химическому травлению на штатной технологической линии до требуемых размеров пор. По второму варианту способа облучения полимерной пленки тяжелыми ионами, на одну из поверхностей пленки ламинированием, напылением, радиационной или пострадиационной прививкой наносят покрытие, химически инертное по отношению к травящему реагенту. Подготовленную таким образом пленку обрабатывают травящим реагентом, как описано выше, удаляют, где это необходимо, ламинирующий слой, мембрану промывают и сушат. К недостаткам обоих вариантов описанного способа следует отнести введение в технологический цикл дополнительных операций (облучение низкоэнергетичными ионами, плазмой, нагрев одной из поверхностей, а также нанесение на одну из поверхностей облученной пленки различных соединений). Кроме того, при химической обработке переход нанесенного слоя в травящий раствор приведет к изменению технологического режима и, соответственно, параметров мембраны, что потребует дополнительных усилий и затрат.

Наиболее близким устройством того же назначения к заявленному устройству является асимметричная трековая мембрана, образованная микропорами двух типов (US п. №4832997, МПК 6 В44С 1/22, Production of asymmetrical microporous membranes by double irradiation and asymmetrical membranes, дата публикации 23.05.89 г.).

Использование в трековой мембране пор с разными по размеру диаметрами позволяет увеличить производительность мембраны. Одна сеть - крупные несквозные поры в виде колодцев с тонким дном, а вторая сеть с малыми сквозными порами, некоторая часть из которых расположена в тонких донышках колодцев, уменьшая тем самым сопротивление фильтруемому потоку. Полученная пленка представляет собой достаточно прочную по сравнению с существующими симметричными мембранами микрофильтрационную мембрану с относительно малым сопротивлением потоку жидкости или газа. Существенным недостатком данной мембраны является тот факт, что крупные поры являются тупиковыми (несквозными). Это накладывает определенные ограничения на процесс фильтрации и делает невозможным использование таких мембран для фракционирования различных суспензий. Кроме того, такой мембране присущи все недостатки, свойственные традиционным (изотропным) трековым мембранам, рассмотренным выше.

Наиболее близким способом того же назначения к заявленному способу является способ получения микропористой мембраны, включающий двойное облучение исходной пленки тяжелыми ионами с последующей обработкой пленки травящим реагентом (патент США №4832997, МПК 6 В44С 1/22, опубликован 23.05.89 г.).

На первом этапе облучение ведут через трафарет (маску) с энергией ионов, достаточной лишь для частичного проникновения ионов в пленку. Дозу облучения (флюенс) выбирают с таким расчетом, чтобы треки перекрывались и при последующем травлении облученная область полностью вытравливалась. При повторном облучении пленки устанавливается такая энергия ионов, чтобы они проходили насквозь, а величину флюенса устанавливают равной флюенсу, как при изготовлении обычной изотропной мембраны с пористостью ˜7-10% с учетом диаметра требуемых пор. Затем пленку сенсибилизируют воздействием света в ультрафиолетовом диапазоне и обрабатывают 20%-ным водным раствором щелочи, используемым в качестве травящего реагента. В результате получают мембрану с двойной сетью пор. Одна сеть - крупные несквозные поры в виде колодцев с тонким дном, а вторая сеть с малыми сквозными порами, причем часть из которых расположена в тонких донышках колодцев. Полученная пленка представляет собой достаточно механически прочную микрофильтрационную мембрану с невысоким сопротивлением потокам жидкости и газа. К недостаткам способа относятся необходимость двойного облучения пленки и двойной химической обработки, причем облучение через маску для последующего полного химического вытравливания крупных пор требует большого флюенса и длительного времени химического травления. Вследствие этого способ технологически сложен, трудоемок и дорог. Кроме того, получаемым мембранам (сформированным как в дне колодца, так и в самой полимерной пленке) присущи недостатки изотропных мембран: низкая пористость, перекрывание сквозных каналов, результатом чего является невысокая селективность.

Сущность изобретения заключается в следующем.

Рассмотренная структура пористой системы существующих к настоящему времени асимметричных трековых мембран не удовлетворяет требованиям механической прочности, высокой производительности и высокой селективности, предъявляемым к мембранам нового поколения. А существующие способы не обеспечивают получение асимметричных трековых мембран необходимой пористой структуры, удовлетворяющей сформулированным выше требованиям. Кроме того, существующие методы получения асимметричных трековых мембран трудоемки и нетехнологичны, а получаемые мембраны дороги.

Единая задача, на решение которой направлена заявляемая группа изобретений, заключается в получении асимметричной трековой мембраны необходимой пористой структуры при помощи технологичного и хорошо воспроизводимого процесса и тем самым устранении вышеуказанные недостатки.

Единый технический результат при осуществлении группы изобретений - повышение производительности получаемой асимметричной трековой мембраны при сохранении ее высокой селективности и механической прочности.

Указанный единый технический результат при осуществлении группы изобретений по объекту - асимметричная трековая мембрана достигается тем, что в известной асимметричной трековой мембране с двумя разными по величине диаметра системами калиброванных пор (причем поры в системе пор с большим диаметром имеют выход на одну поверхность мембраны, а поры в системе пор с меньшим диаметром имеют выход на обе поверхности мембраны) отличительная особенность заключается в том, что мембрана имеет разветвленную структуру взаимопересекающихся пор по всему объему мембраны, в которой поры каждой системы на всем протяжении имеют изотропное угловое расположение по объему мембраны, а глубина проникновения разветвленной структуры взаимопересекающихся пор из двух систем не превышает протяженности пор системы с большим диаметром.

Предлагаемое в заявляемой асимметричной трековой мембране изотропное угловое расположение калиброванных пор по объему мембраны, входящих в каждую систему, образуется под воздействием на полимерную пленку тяжелых заряженных частиц с разными массами, входящих в пленку под разными углами. При этом длина пор в системе пор с большим диаметром определяется распределением длин пор от тяжелых заряженных частиц большей массы по глубине мембраны и зависит от параметров тяжелых заряженных частиц с большей массой, таких как масса, заряд осколка и его энергия, а также от параметров исходной полимерной пленки - плотность и химический состав. Математически распределение пор по глубине мембраны, образующихся на месте треков от тяжелых заряженных частиц, можно описать законом Гаусса -  , где х - возможная длина трека, образованного тяжелыми заряженными частицами с большей массой,

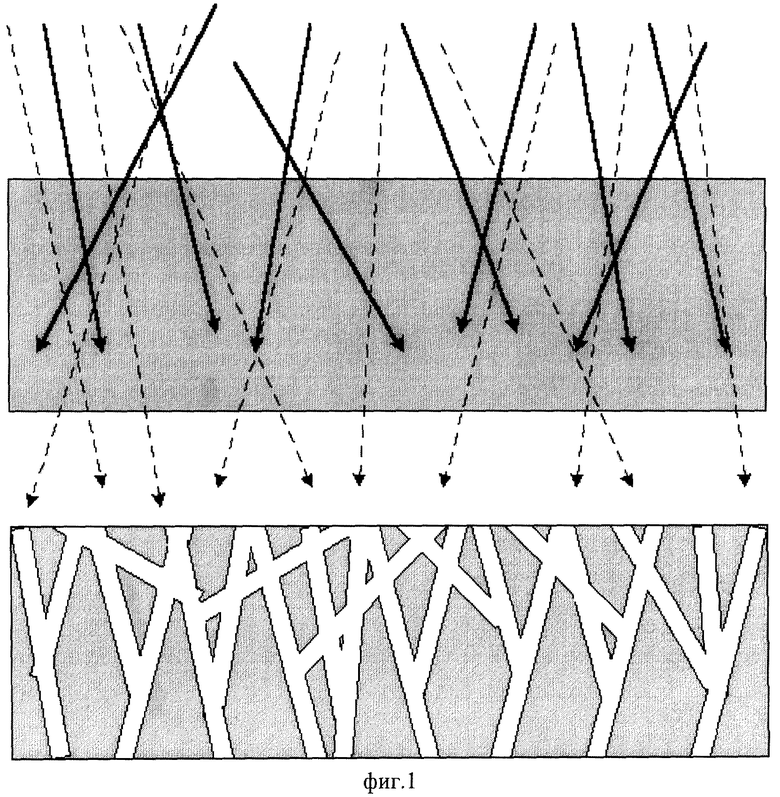

, где х - возможная длина трека, образованного тяжелыми заряженными частицами с большей массой,  - среднее значение длин треков, образованных тяжелыми заряженными частицами с большей массой, σ - дисперсия распределения длин треков. Благодаря такому расположению поры обеих систем многократно пересекаются и становятся связанными между собой, образуя разветвленную структуру взаимопересекающихся пор по объему мембраны на глубину проникновения в пленку пор с большим диаметром. Оставшийся тонкий слой с одной системой взаимопересекающихся по объему пор с меньшим диаметром и меньшим их количеством (фиг.1 и фиг.2) обеспечивает высокую селективность и механическую прочность мембраны, не внося при этом существенного вклада в сопротивление мембраны. Таким образом мембрана содержит две системы калиброванных по диаметру пор, в каждой системе поры имеют изотропное угловое расположение в объеме пленки (фиг.1 и фиг.3), но поры в системе пор с большим диаметром имеют протяженность по толщине пленки, меньшую, чем в системе пор с меньшим диаметром.

- среднее значение длин треков, образованных тяжелыми заряженными частицами с большей массой, σ - дисперсия распределения длин треков. Благодаря такому расположению поры обеих систем многократно пересекаются и становятся связанными между собой, образуя разветвленную структуру взаимопересекающихся пор по объему мембраны на глубину проникновения в пленку пор с большим диаметром. Оставшийся тонкий слой с одной системой взаимопересекающихся по объему пор с меньшим диаметром и меньшим их количеством (фиг.1 и фиг.2) обеспечивает высокую селективность и механическую прочность мембраны, не внося при этом существенного вклада в сопротивление мембраны. Таким образом мембрана содержит две системы калиброванных по диаметру пор, в каждой системе поры имеют изотропное угловое расположение в объеме пленки (фиг.1 и фиг.3), но поры в системе пор с большим диаметром имеют протяженность по толщине пленки, меньшую, чем в системе пор с меньшим диаметром.

Существенным является то, что только совокупное действие вышеперечисленных признаков заявленной группы изобретений по объекту - асимметричная трековая мембрана обеспечивает низкое сопротивление потоку жидких или газообразных сред и, соответственно, высокую производительность на толщине мембраны с двойной системой взаимопересекающихся пор, а также высокую селективность и механическую прочность в тонком слое с одной системой взаимопересекающихся по объему пор с меньшим диаметром, который не вносит при этом значительного вклада в сопротивление мембраны.

Указанный единый технический результат при осуществлению группы изобретений по объекту - способ достигается тем, что в известном способе изготовления асимметричной трековой мембраны (включающем облучение полимерной пленки двумя потоками тяжелых заряженных частиц с разными энергиями, последующую обработку пленки ультрафиолетовым излучением и последующее травление) облучение проводят двумя группами осколков деления тяжелых ядер с разной массой и разной длиной пробега в облучаемом полимере, причем осколки деления тяжелых ядер входят в пленку под разными углами, облучение пленки двумя группами осколков ведут одновременно, а в качестве полимерной пленки используют пленку толщиной не менее величины среднего пробега группы осколков деления тяжелых ядер с большей массой в данном полимере и не более величины среднего пробега группы осколков деления тяжелых ядер с меньшей массой в данном полимере.

В частных случаях реализации предлагаемого способа облучение полимерной пленки проводят осколками деления урана-235, а в качестве полимерной пленки выбирают полиэтилентерефталатную пленку толщиной от 6 мкм до 12 мкм.

Дополнительно облучение полимерной пленки проводят через слой материала, понижающего энергию осколков деления тяжелых ядер. В качестве материала, понижающего энергию осколков, выбирают различный газ, например воздух, азот, аргон и т.д., при различном давлении или полимерную пленку толщиной от 3 мкм до 6 мкм.

Осколки деления тяжелых ядер представляют собой высокоэнергетические тяжелые заряженные частицы, вылетающие из делящегося слоя (мишени) под разными углами и имеющие разные кинетические энергии. Распределение осколков по массе имеет четкую бимодальную форму, поэтому можно говорить о двух четко различающихся фракциях легких и тяжелых осколков. Кинетические энергии осколков коррелируют с их массами. Более тяжелые осколки имеют меньшую кинетическую энергию. Они быстрее замедляются в материале и в результате имеют меньший пробег. Например, средний пробег тяжелых осколков в полимерной пленке составляет ˜10-13 мкм. Группа легких осколков имеет большую кинетическую энергию и больший пробег (˜15-17 мкм). При распаде тяжелого ядра два осколка разлетаются в противоположных направлениях вдоль прямой, которая ориентирована в пространстве случайным образом. В результате угловое распределение осколков, вылетающих из тонкой мишени, практически изотропно. Для облучения полимерных пленок поток осколков деления чаще всего коллимируют, чтобы отобрать такие из них, которые входят в пленку с небольшим отклонением от нормали и поэтому пробивают ее насквозь или на определенную, заданную толщину. В предлагаемом методе коллимированный поток осколков деления направляется на пленку выбранной толщины, чтобы фракция тяжелых осколков останавливалась в толще полимера, а фракция легких осколков проходила насквозь. Последующее штатное травление превращает треки осколков в пустотелые каналы. Поскольку треки пронизывают пленку под разными углами (изотропное угловое распределение треков в пространстве), то при объемной пористости ˜10% и более большинство каналов пересекают друг друга, образуя единую поровую систему. Таким образом, мы получаем мембрану, пористость которой закономерно уменьшается от одной стороны к другой.

На фиг.1 изображена полимерная пленка, облучаемая потоком осколков деления. Прошедшие сквозь пленку осколки оставляют в ней латентные (скрытые) треки. Тяжелые осколки, траектории которых изображены толстыми стрелками, останавливаются в толще пленки. Легкие осколки (тонкие стрелки) пробивают пленку насквозь. Полученная после химического травления мембрана имеет структуру, показанную на нижнем чертеже. Поскольку число тяжелых и легких осколков примерно одинаково, пористость на одной поверхности мембраны примерно вдвое выше, чем на другой. Величину слоя с удвоенной пористостью можно легко менять путем подбора толщины пленки и/или путем использования дополнительного слоя, понижающего энергию осколков деления тяжелых ядер. При этом нижний (относительно низкопористый) слой мембраны обеспечивает механическую прочность и селективность. Верхний высокопористый слой служит для уменьшения сопротивления мембраны разделяемому потоку или, соответственно, для увеличения производительности, играя при этом роль «предфильтра» в процессах очистки.

Фиг.2 иллюстрирует дополнительный вариант реализации способа облучения пленки через дополнительный слой, понижающий энергию осколков деления тяжелых ядер, когда необходимо изменить соотношение низкопористой и высокопористой части мембраны. В этом случае облучение проводят сквозь дополнительный слой материала, который ослабляет энергию осколков и уменьшает остаточные пробеги обеих фракций осколков деления, обеспечивая получение мембраны, изображенной на нижнем чертеже. В качестве дополнительного слоя, понижающего энергию осколков деления, может быть использована тонкая металлическая фольга или полимерная пленка, а также слой газа. Так, воздушный промежуток толщиной в единицы-десятки миллиметров между источником осколков деления и облучаемой пленкой может быть использован для регулируемого изменения спектра остаточных пробегов осколков деления в пленке. Тонкую регулировку пробега осколков деления можно осуществлять путем изменения давления газового промежутка. При использовании в качестве дополнительного слоя тонкой полимерной пленки последнюю можно использовать для изготовления традиционных классических трековых мембран с порами цилиндрической формы, что значительно повысит производительность установки по производству асимметричной мембраны и, соответственно, позволит удешевить продукцию.

Одним из основных достоинств предлагаемого метода является то, что он не требует введения дополнительных операций в технологию производства трековых мембран и легко может быть реализован для массового производства. Все стадии обработки пленочного материала проводятся в непрерывном режиме. Пленка в виде рулона длиной десятки-тысячи метров поступает на операцию облучения осколками деления в ядерном реакторе. Полученный рулон облученной частицами пленки поступает далее на вторую стадию обработки, например УФ-светом, где он вновь перематывается с такой скоростью, чтобы достигалась необходимая экспозиция. На третьей стадии пленка проходит через штатную травильную машину, как в обычном способе получения трековых мембран. В случае реализации способа облучения через дополнительный слой материала камера облучения без нарушения технологии облучения может заполняться каким-либо газом при определенном давлении, например воздухом, азотом, аргоном и т.д. При облучении через дополнительный слой полимерной пленки последняя может наматываться непосредственно на рулон и облучаться синхронно с основной, т.е. образовывать сэндвич по всей длине рулона. Причем дополнительная пленка также может подвергаться последующей штатной обработке для получения симметричной трековой мембраны.

Существенным является то, что только совокупное действие вышеперечисленных признаков заявленной группы изобретений по объекту - способ обеспечивает получение асимметричной трековой мембраны с двойной системой взаимопересекающихся и изотропно расположенных в объеме пленки пор, обладающей высокой производительностью, селективностью и механической прочностью. Именно использование осколков деления тяжелых ядер, имеющих разные массы, соответственно разную кинетическую энергию, соответственно разные длины пробега, и входящих в пленку под разными углами, обеспечивает получение разветвленной взаимопересекающейся структуры пор, состоящей из двух подуровней, отличающихся пространственной протяженностью по толщине пленки и соотношение между которыми можно легко менять выбором толщины пленки и/или изменением толщины дополнительного слоя. А одновременное облучение пленки разными группами осколков деления тяжелых ядер делает метод легко воспроизводимым и технологичным.

На чертежах представлены:

фиг.1 - схема взаимодействия двух групп осколков деления тяжелых ядер с полимерной пленкой и макет асимметричной мембран, содержащей две разветвленные взаимопересекающиеся системы пор;

фиг.2 - схема облучения двумя группами осколков полимерной пленки через дополнительный слой, позволяющий плавно регулировать соотношение между системами пор по толщине пленки;

фиг.3 - зависимости скорости пропускания дистиллированной воды через различные мембраны в зависимости от времени фильтрации.

В качестве доказательства возможности осуществления заявляемого способа ниже приведены примеры его реализации.

Пример 1. Полиэтилентерефталатную пленку толщиной 12 мкм облучили в вакууме коллимированным потоком осколков деления урана-235 интенсивностью 2×106 см-2 с-1 в течение 12 минут. Далее пленку экспонировали в течение 60 минут на воздухе излучением УФ-ламп (ЛЭ-30) по обычной методике получения ПЭТФ трековых мембран. Затем пленку погружали в 3N NaOH и обрабатывали при 70° в течение 4 минут. Полученную асимметричную мембрану исследовали в сканирующем электронном микроскопе. Средний диаметр одиночных пор на обеих сторонах составил 0,1 мкм, а плотность треков на одной и другой стороне составила 8×108 см-2 и 1,5×109 см-2, соответственно.

Пример 2. Полиэтилентерефталатную пленку толщиной 12 мкм облучили в вакууме потоком осколков деления урана-235 интенсивностью 2×106 см-2 с-1 в течение 2,5 минут. Далее пленку экспонировали в течение 60 минут на воздухе излучением УФ-ламп (ЛЭ-30) по обычной методике получения ПЭТФ трековых мембран. Затем пленку погружали в 3,5N NaOH и обрабатывали при 75° в течение 4 минут. Полученную мембрану исследовали в сканирующем электронном микроскопе. Средний диаметр одиночных пор на обеих сторонах составил 0,2 мкм, а плотность треков на одной и другой стороне составила 3×108 см-2 и 1,5×108 см-2, соответственно. Полиэтилентерефталатную пленку толщиной 12 мкм облучили потоком ускоренных ионов Хе с плотностью облучения 3×108 см-2. Далее пленку экспонировали в течение 60 минут на воздухе излучением УФ-ламп (ЛЭ-30). После этого пленка была погружена в 3,5N NaOH и обрабатывалась при 75° в течение 4 минут. Средний диаметр одиночных пор составил 0,2 мкм. После чего была измерена производительность по дистиллированной воде трековых мембран, облученных осколками деления и ускоренными ионами. Производительность составила ˜3,7 л/(ч·см2·атм) для пленки, облученной осколками деления, и ˜2,3 л/(ч·см2·атм) для пленки, облученной ускоренными ионами.

Пример 3. Полиэтилентерефталатную пленку толщиной 10 мкм облучили в вакууме коллимированным потоком осколков деления урана-235 интенсивностью 2×106 см-2 с-1 в течение 5 минут через дополнительный слой, в качестве которого служила ПЭТФ пленка толщиной 4 мкм. Затем пленку экспонировали в течение 60 минут на воздухе излучением УФ-ламп (ЛЭ-30) по обычной методике получения ПЭТФ трековых мембран. Далее образцы погружали в 3N NaOH и обрабатывали при 80° в течение 4 минут. Полученные мембраны исследовали в сканирующем электронном микроскопе. Средний диаметр одиночных пор на обеих сторонах составил 0,2 мкм. Плотность треков найдена равной 3×108 см-2 и 6×108 см-2 на противоположных сторонах. Далее образцы полученной по предлагаемому способу асимметричной мембраны (образец Б) и образцы традиционной (симметричной) мембраны (образец А) с абсолютно одинаковыми параметрами (толщина мембраны, диаметр и число пор, пористость) испытали в процессе фильтрации дистиллированной воды. Фильтрацию проводили в тупиковом режиме, используя фильтродержатель рабочей площадью 15 см2 при перепаде давления 0,02 МПа. Результаты испытаний представлены на фиг.3. Кривые 8 и 9 представляют собой объемный расход при подаче воды на сторону с большей и меньшей плотностью пор, соответственно, образца Б. Кривые 10 и 11 получены при подаче воды с одной и с другой стороны обычной симметричной трековой мембраны (образец А). Как видно из представленных данных, полученная по предлагаемому методу мембрана имеет преимущество как по начальной производительности, так и по интегральному расходу воды при продолжительной фильтрации. Последнее особенно выражено при подаче воды на поверхность с большей пористостью. Это обусловлено большей «грязеемкостью» высокопористого поверхностного слоя асимметричной мембраны, работающего как «предфильтр».

Пример 4. Полиэтилентерефталатная пленка толщиной 10 мкм облучена осколками деления урана-235 интенсивностью 2×106 см-2 с-1 в течение 2,5 минут через слой газообразного аргона (понижающего энергию осколков деления) при давлении в одну атмосферу и толщиной 5,5 мм. При такой толщине газовой полости при давлении в одну атмосферу осколки деления теряют энергию, равную при прохождении полиэтилентерфталатной пленки толщиной 4 мкм. Далее пленку экспонировали в течение 60 минут на воздухе излучением УФ-ламп (ЛЭ-30) по обычной методике получения ПЭТФ трековых мембран. Затем пленку погружали в 3,5N NaOH и обрабатывали при 75° в течение 4 минут. Полученные мембраны исследовали в сканирующем электронном микроскопе. Средний диаметр одиночных пор на обеих сторонах составил 0,2 мкм, а плотность треков на одной и другой стороне составила 4×108 см-2 и 2×108 см-2, соответственно.

Пример 5. Полимерную пленку из поликарбоната толщиной 12 мкм облучили осколками деления калифорния (Cf252) в течение 15 минут. Далее пленку экспонировали в течение 60 минут на воздухе излучением УФ-ламп (ЛЭ-30) по обычной методике получения ПЭТФ трековых мембран. Затем пленку погружали в 3,5N NaOH и обрабатывали при 80° в течение 2 минут. Полученные мембраны исследовали в сканирующем электронном микроскопе. Средний диаметр одиночных пор на обеих сторонах составил 0,1 мкм, а плотность треков на одной и другой стороне составила 5×108 см-2 и 1,0×109 см-2, соответственно.

Таким образом, приведенные примеры доказывают техническую осуществимость и эффективность предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВОЙ МЕМБРАНЫ | 2006 |

|

RU2325944C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ТРЕКОВОЙ МЕМБРАНЫ | 2002 |

|

RU2220762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ТРЕКОВОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2000 |

|

RU2179063C1 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2440840C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВЫХ МЕМБРАН | 1992 |

|

RU2056917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВЫХ МЕМБРАН | 1994 |

|

RU2077938C1 |

| СПОСОБ ТРАВЛЕНИЯ ПОР В ОБЛУЧЕННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ | 2004 |

|

RU2284213C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ И ДЕЗИНФИЦИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2384360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВОЙ МЕМБРАНЫ | 2003 |

|

RU2235583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2054302C1 |

Изобретение относится к области получения фильтровальных материалов и может быть использовано в медицине, фармацевтике, биотехнологии, электронной, химической и пищевой промышленности. Асимметричная трековая мембрана содержит две системы калиброванных пор разной протяженности по толщине пленки. Поры имеют изотропное угловое расположение в объеме пленки, обусловленное облучением пленки потоком тяжелых заряженных частиц, входящих в пленку под разными углами. Поры обеих систем многократно пересекаются. Глубина проникновения по толщине мембраны разветвленной структуры взаимопересекающихся пор из двух систем не превышает протяженности пор системы с большим диаметром. Способ изготовления асимметричной трековой мембраны включает облучение полимерной пленки, обработку пленки ультрафиолетовым излучением и последующее травление. Облучение проводят одновременно двумя группами осколков деления тяжелых ядер с разной массой и разной длиной пробега в облучаемом полимере. В качестве полимерной пленки используют пленку толщиной не менее величины среднего пробега группы осколков деления тяжелых ядер с большей массой в данном полимере и не более величины среднего пробега группы осколков деления тяжелых ядер с меньшей массой в данном полимере. Изобретение обеспечивает повышение производительности мембраны при сохранении ее высокой селективности и механической прочности. 2 н. и 5 з.п. ф-лы, 3 ил.

| US 4832997 А, 23.05.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ТРЕКОВОЙ МЕМБРАНЫ | 2002 |

|

RU2220762C1 |

| US 3662178 A, 09.05.1972 | |||

| US 3612871 A, 12.10.1971 | |||

| Аналоговое запоминающее устройство | 1984 |

|

SU1305777A1 |

| УСТРОЙСТВО для очистки ГАЗА^-^J^ '•^-''ИОТЕНД | 0 |

|

SU317399A1 |

| US 3713921 A, 30.01.1973. | |||

Авторы

Даты

2008-06-27—Публикация

2006-10-09—Подача